Предлагаемое изобретение относится к области термической обработки и может быть применено при термической стабилизации размеров деталей прецизионных приборов (рам, корпусов, панелей, кронштейнов и т.п.) во время их изготовления из полуфабрикатов закаленного сплава Д20.

Известен способ термической стабилизации размеров деталей прецизионных приборов из закаленного алюминиевого сплава Д20 по ОСТ 1.80276-86 [1]. Термическая стабилизация размеров металлических деталей прецизионных приборов. Типовой технологический процесс, табл.19, взятый в качестве аналога-прототипа.

Известный технологический процесс изготовления деталей прецизионных приборов из закаленного сплава Д20 состоит из:

1. Искусственного старения при 170±5°C в течение 16 часов.

2. Основной механической обработки.

3. Стабилизирующего отпуска при 140±10°C в течение 8-10 часов.

4. Отделочной механической обработки.

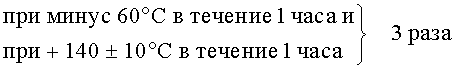

5. Термоциклической обработки при минус 60°C в течение 1 часа и при +140±10°C в течение 1 часа 3 раза.

6. Окончательной механической обработки.

7. Стабилизирующего старения при 130±10°C - 6-8 часов.

8. Антикоррозионной обработки.

9. Заключительного старения при 130±10°C в течение 3-5 часов.

Механическую обработку деталей (строгальную, токарную, фрезерную и т.п.) начинают выполнять только после операции искусственного старения.

Недостаток этого процесса заключается в том, что он продолжителен по времени.

Технический результат, достигаемый при использовании предлагаемого изобретения, состоит в сокращении длительности технологического процесса и более эффективной стабилизации размеров деталей прецизионных приборов.

Технический результат достигается тем, что в способе термической стабилизации размеров деталей прецизионных приборов из закаленного алюминиевого сплава Д20, подвергаемых искусственному старению при 170±5°C, искусственное старение осуществляется в два этапа по 8 часов каждый, при этом механическую обработку осуществляют после первого этапа старения, а второй этап искусственного старения совмещают со стабилизирующим отпуском.

Отличительный признак предлагаемого способа: проведение механической обработки после первого этапа искусственного старения и совмещение второго этапа искусственного старения со стабилизирующим отпуском.

Перечисленные особенности являются новым существенным отличием предлагаемого способа от известных, что и обеспечивает технический результат.

Пример практического применения.

Подвергали термической обработке и термической стабилизации образцы из закаленного сплава Д20. Результаты указаны в таблице. Искусственное старение закаленного сплава Д20 проводили при 170±5°C и разделяли на 2 временных этапа: первый этап 8 ч и второй этап 8 ч. Термическая обработка полуфабрикатов и деталей из алюминиевых деформируемых сплавов [2].

2. При исследовании использовали образцы тип II ГОСТ1497-84. Торцы образцов доводили до шероховатости 0,16. Изменение длины образцов измеряли с точностью 0,003 мм. Результаты измерения размеров (длины) образцов являются среднеарифметическим значением измерения 3-х образцов

3. Образцы изготавливали согласно ГОСТ 1497-84

Из таблицы следует, что предлагаемый режим обеспечивает механические свойства, аналогичные свойствам после стандартного режима термической обработки. Из результатов таблицы следует, что после применения предлагаемого способа термической стабилизации размеров высокоточных деталей из закаленного сплава Д20 изменения размеров по сравнению с применяемым способом не установлено даже после стабилизирующего старения при 130°C в течение 8 часов.

В результате использования предлагаемого способа техпроцесс изготовления следующий:

1. Искусственное старение 170±5°C - 8 ч - 1-й этап.

2. Основная механическая обработка.

3. Искусственное старение 170±5°C - 8 ч - 2-й этап.

4. Отделочная механическая обработка.

6. Термоциклическая обработка

6. Окончательная механическая обработка.

7. Стабилизирующее старение при 130±10°C - 6-8 часов.

8. Антикоррозионная обработка.

9. Заключительное старение при 130±10°C в течение 3-5 часов.

Использование предлагаемого способа позволяет:

1. Сократить режим технологического процесса изготовления высокоточных деталей из закаленного сплава Д20 на 8 часов за счет сокращения операции стабилизирующего отпуска.

2. Экономить электроэнергию за счет исключения операции «стабилизирующий отпуск».

3. Использовать более высокую температуру нагрева (170°C) вместо 140°C для стабилизации размеров высокоточных деталей.

Источники информации

1. OCT 1.80076-86. Термическая стабилизация размеров металлических деталей прецизионных приборов. Типовой технологический процесс, табл.19.

2. Термическая обработка полуфабрикатов и деталей из алюминиевых и алюминиевых деформируемых сплавов ПИ 1.2.255-83, п.5.27. Технологический процесс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОТОЧНЫХ ДЕТАЛЕЙ ИЗ СПЛАВА АК4-1ч ДЛЯ СТАБИЛИЗАЦИИ ИХ РАЗМЕРОВ | 2010 |

|

RU2434971C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ СТАБИЛИЗАЦИИ РАЗМЕРОВ ВЫСОКОТОЧНЫХ ДЕТАЛЕЙ ИЗ СПЛАВА Д16, УПРОЧНЯЕМЫХ ТЕРМИЧЕСКОЙ ОБРАБОТКОЙ | 2007 |

|

RU2354741C2 |

| СПОСОБ ЗАКАЛКИ ЛИСТОВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВОГО СПЛАВА Д16 | 2011 |

|

RU2487961C2 |

| СПОСОБ СТАРЕНИЯ ДЕТАЛЕЙ ВЫСОКОТОЧНЫХ ПРИБОРОВ ИЗ ЗАКАЛЕННОГО СПЛАВА АК8М | 2010 |

|

RU2422552C1 |

| ТЕРМИЧЕСКАЯ ОБРАБОТКА ОТЛИВОК ИЗ АЛЮМИНИЕВОГО СПЛАВА, ПОЛУЧЕННЫХ МЕТОДОМ ЛИТЬЯ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2005 |

|

RU2398911C2 |

| СПОСОБ ЗАКАЛКИ ОТЛИВОК ИЗ СПЛАВА АК8М | 2008 |

|

RU2385361C1 |

| Способ термической обработки порошковых силуминов | 1983 |

|

SU1154370A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВ И СВАРНЫХ СОЕДИНЕНИЙ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ - МАГНИЙ - КРЕМНИЙ | 2004 |

|

RU2278903C2 |

| ТЕРМИЧЕСКАЯ ОБРАБОТКА УПРОЧНЯЕМЫХ ПРИ СТАРЕНИИ АЛЮМИНИЕВЫХ СПЛАВОВ С ИСПОЛЬЗОВАНИЕМ ВТОРИЧНОГО ВЫДЕЛЕНИЯ | 2002 |

|

RU2300576C2 |

| ВЫСОКОПРОЧНЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 6XXX И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2691081C1 |

Изобретение относится к области металлургии и может быть использовано при термической стабилизации размеров высокоточных деталей. Способ термической стабилизации размеров деталей прецизионных приборов из закаленного алюминиевого сплава Д20 включает искусственное старение при 170±5°C в два этапа по 8 часов каждый, при этом после первого этапа искусственного старения проводят механическую обработку, а второй этап искусственного старения совмещают со стабилизирующим отпуском. Технический результат изобретения заключается в сокращении длительности технологического процесса и стабилизации размеров деталей прецизионных приборов. 1 пр., 1 табл.

Способ термической стабилизации размеров деталей прецизионных приборов из закаленного алюминиевого сплава Д20, подвергаемых искусственному старению при (170±5)°C и механической обработке, отличающийся тем, что искусственное старение осуществляют в два этапа по 8 ч каждый, при этом механическую обработку проводят после первого этапа искусственного старения, а второй этап искусственного старения совмещают со стабилизирующим отпуском.

| СПОСОБ ТЕРМИЧЕСКОЙ СТАБИЛИЗАЦИИ РАЗМЕРОВ ВЫСОКОТОЧНЫХ ДЕТАЛЕЙ ИЗ СПЛАВА Д16, УПРОЧНЯЕМЫХ ТЕРМИЧЕСКОЙ ОБРАБОТКОЙ | 2007 |

|

RU2354741C2 |

| Способ обработки полуфабрикатов из сплавов системы алюминий-медь-магний-никель-железо | 1972 |

|

SU454275A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МЕДЬ-МАГНИЙ-ЛИТИЙ | 1990 |

|

RU1769550C |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2180930C1 |

| US 7214279 В2, 08.05.2007 | |||

| US 2011030856 A1, 10.02.2011. | |||

Авторы

Даты

2012-09-20—Публикация

2011-06-20—Подача