Изобретение относится к области катализа и касается производства катализаторов метатезисной полимеризации дициклопентадиена (ДЦПД).

Известен ряд катализаторов метатезисной полимеризации с контролируемой каталитической активностью, опубликованных Граббсом и запатентованных Калифорнийским Технологическим институтом (A.Hejl, M.W.Day, R.H.Grubbs Organometallics 2006, 25, 6149-6154, Т.Ung, A.Hejl, R.H.Grubbs, Y.Schrodi Organometallics 2004, 23, 5399-5401).

Катализаторы используют для получения полимеров из циклоолефинов и бициклоолефинов по реакции метатезисной полимеризации с раскрытием цикла при мольном соотношении мономер: катализатор в интервале от 30000:1 до 40000:1.

Высокая активность этих катализаторов затрудняет их применение в полимеризации ДЦПД, т.к. частицы катализатора покрываются слоем образовавшегося полимера с формированием микрокапсул, что препятствует растворению катализатора в мономере. Это приводит к большому расходу катализаторов и, как следствие, высокой себестоимости получения полидициклопентадиена.

Предварительное растворение катализатора в инертном растворителе снижает показатели качества полимера - полидициклопентадиена (ПДЦПД).

Известен способ получения катализатора метатезисной полимеризации дициклопентадиена, заключающийся в том, что катализатор Граббса второго поколения или его производные обрабатываются соответствующим стиролом в хлористом метилене при 40ºС. Известен также способ метатезисной полимеризации дициклопентадиена, заключающийся в том, что полимеризация дициклопентадиена проводится при соотношении мономер: катализатор не выше 40000:1 (Патентная заявка США 2005261451, 2005).

Недостатком данного способа является низкий выход целевого продукта, который составляет от 50 до 65% в пересчете на катализатор первого поколения. Это обусловлено многостадийностью синтеза и несовершенством методики.

В настоящее время широкое распространение получили катализаторы на основе карбеновых комплексов рутения для полимеризации цикло- и бициклоолефинов с раскрытием кольца с помощью метатезиса. Известны способы получения полидициклопентадиена под действием рутениевых катализаторов - карбеновых комплексов с фосфиновыми лигандами (катализаторы Граббса первого поколения), которые отличаются хорошей устойчивостью и эффективностью, в 5 раз превосходящей комплексы вольфрама, что позволяет использовать мольное соотношение мономер:катализатор до 15000:1 (Международные публикации WO 9960030 и WO 9720865).

Основным недостатком рутениевых катализаторов первого поколения является низкая каталитическая активность, что обусловливает необходимость использования большого количества катализатора от 1:8000 до 1:15000.

Активность рутениевых катализаторов второго поколения в 5 и более раз превосходит таковую для катализаторов первого поколения, однако плохая растворимость и высокая скорость полимеризации дициклопентадиена затрудняет их использование. Катализатор, не успевая раствориться в мономере, покрывается слоем полимера - капсулируется и теряет активность. Это приводит к необходимости существенного увеличения расхода катализатора. Кроме того, при изготовлении изделий из полидициклопентадиена (ПДЦПД) методом литьевого формования возникают технологические проблемы, поскольку отсутствует возможность управления временем начала полимеризации и образующийся слишком рано полимер может забивать узлы подачи смеси мономера и катализатора.

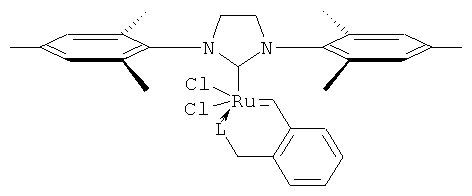

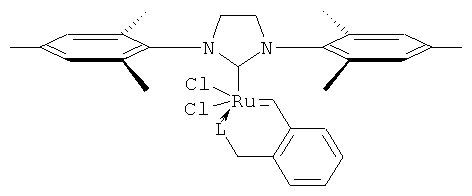

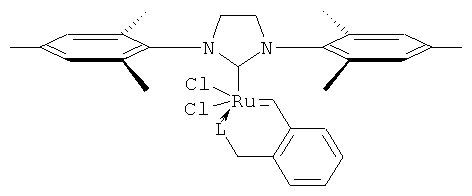

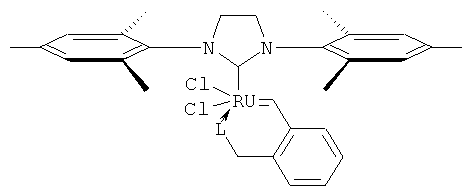

Наиболее близким решением к предлагаемому служит катализатор полимеризации дициклопентадиена, имеющий общую формулу

где L - заместитель (Патент РФ №2393171, 2008 г.).

Основным недостатком известного катализатора для получения полидициклопентадиена и материалов на его основе является низкая каталитическая активность, обуславливающая низкую скорость полимеризации и затрудненность управления временем начала полимеризации, а также невозможность вовлекать в реакцию модифицирующие добавки, что приводит к нарушениям технологического цикла и неоднородности получаемого продукта.

Целью данного изобретения является создание нового эффективного катализатора метатезисной полимеризации дициклопентадиена, позволяющего снизить его расход за счет повышения растворимости в мономере, способа его получения, обеспечивающего увеличение выхода и чистоты катализатора.

Техническая задача, решаемая изобретением, заключается в повышении каталитической активности катализатора, проявлении нового свойства катализатора, заключающегося в обеспечении возможности управлять временем и скоростью полимеризации, изменяя концентрацию катализатора и температуру полимеризации, а также в повышении выхода готового катализатора с минимизацией побочных примесей.

Техническая задача решается тем, что заместитель L в общей формуле

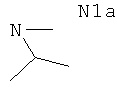

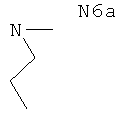

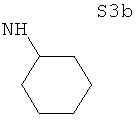

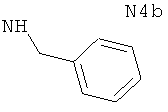

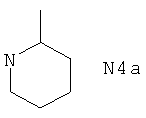

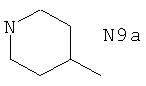

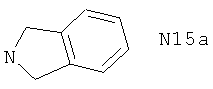

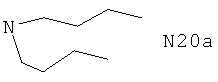

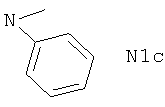

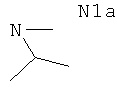

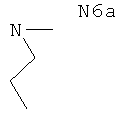

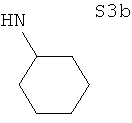

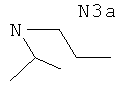

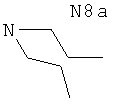

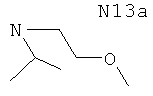

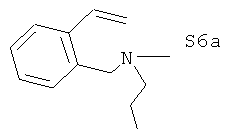

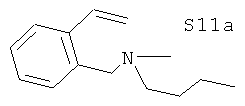

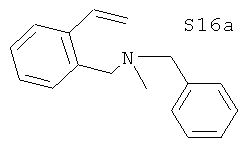

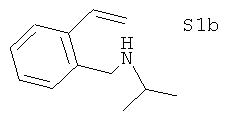

выбран из группы

Заявленный катализатор позволяет осуществлять полимеризацию дициклопентадиена в более широком временном и температурном интервале от 0 до 200ºС со временем цикла от 2 минут до 4 часов в зависимости от концентрации катализатора и температуры полимеризации. Катализатор имеет высокую каталитическую активность, химически активен по отношению к широкому спектру добавок и расширяет технологические возможности при изготовлении изделий из полидициклопентадиена.

В соответствии с поставленной задачей разработан способ получения заявленного катализатора.

Способ осуществляется в две стадии:

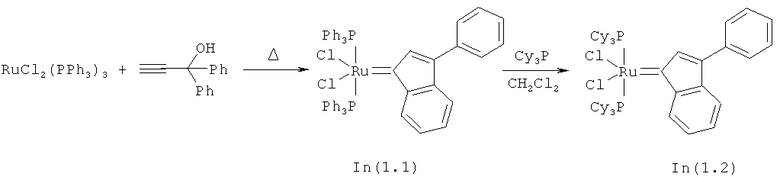

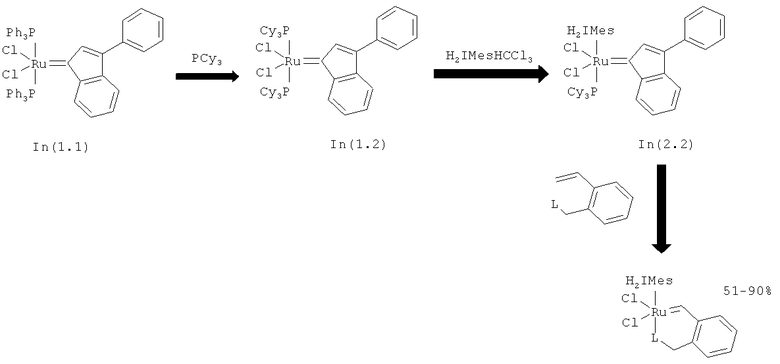

Первая стадия - синтез инденилиденового комплекса (In) по следующей схеме:

Вторая стадия включает обработку инденилиденового комплекса рутения N-гетероциклическим карбеновым лигандом: [1,3-бис-(2,4,6-триметилфенил)-2-трихлорметилимидазолидином, H2IMesHCCl3] и соответствующим 2-винилбензиламином с образованием целевого продукта с осуществлением по следующей схеме:

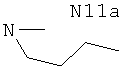

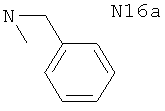

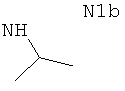

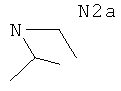

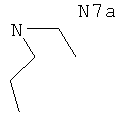

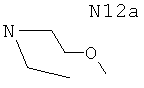

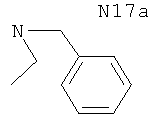

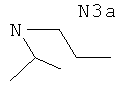

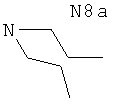

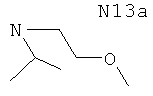

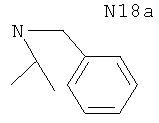

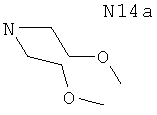

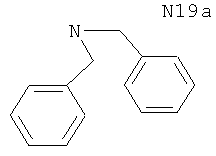

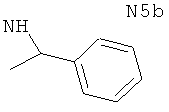

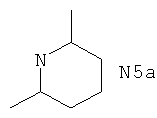

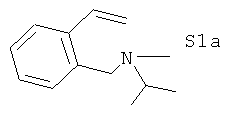

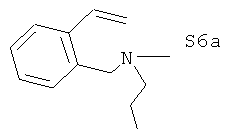

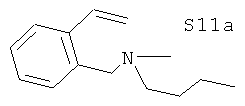

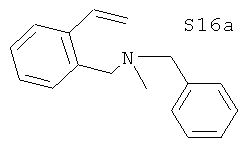

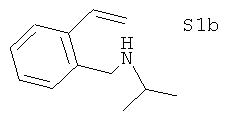

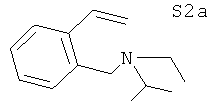

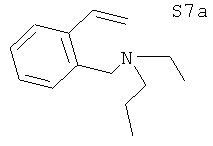

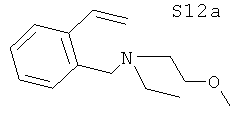

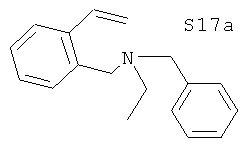

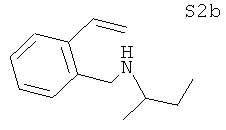

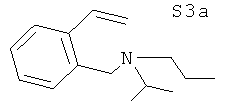

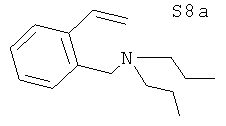

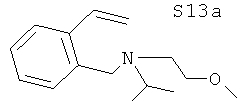

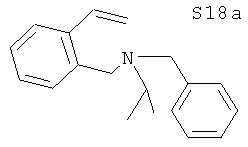

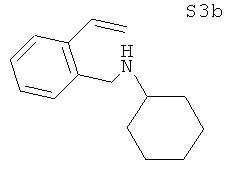

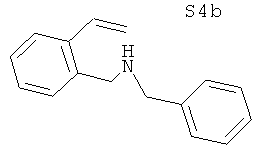

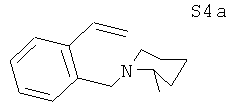

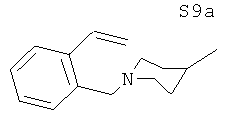

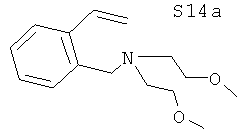

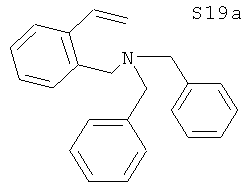

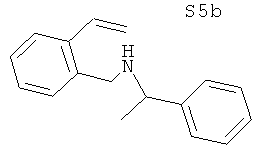

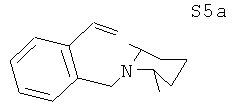

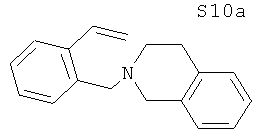

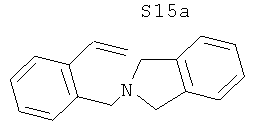

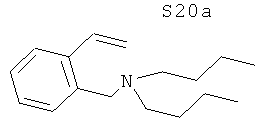

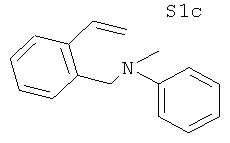

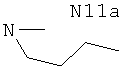

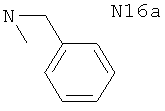

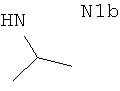

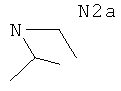

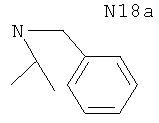

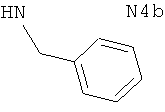

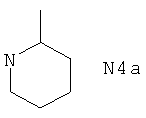

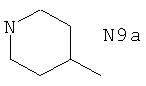

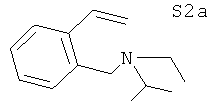

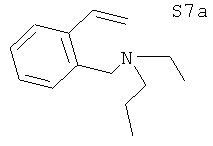

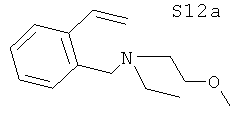

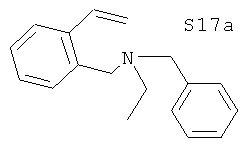

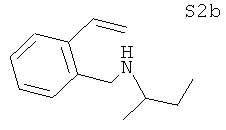

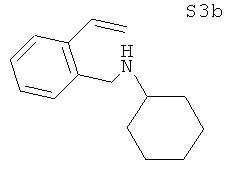

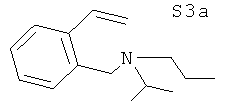

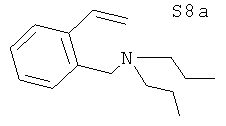

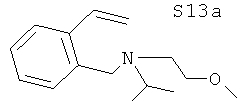

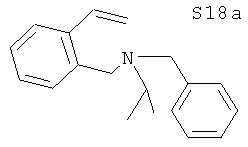

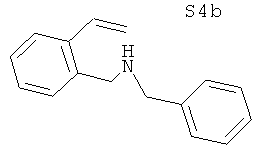

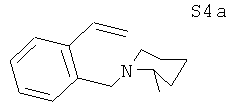

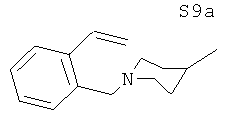

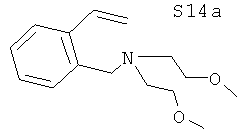

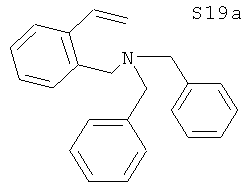

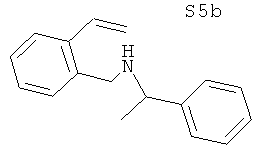

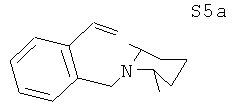

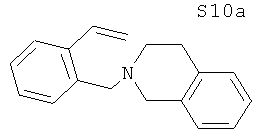

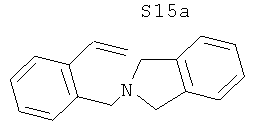

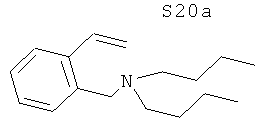

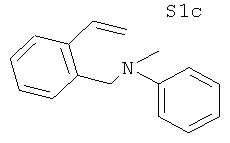

где  выбран из группы:

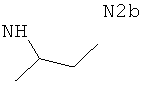

выбран из группы:

Выход катализатора составляет до 90%.

Полимеризацию дициклопентадиена осуществляют с использованием заявленного катализатора при мольном соотношении субстрат:катализатор от 70000:1 до 200000:1 в интервале температур от 0ºС до 200ºС. Время цикла составляет от 2 минут до 4 часов.

Изобретение иллюстрируется следующими примерами.

Пример 1

Синтез катализатора проводят в условиях, исключающих попадание влаги и воздуха в реакционную систему. Используют технику и реакторы Шленка, подсоединенные к вакуумной системе и линии сухого аргона. Растворители: хлористый метилен, толуол, диоксан, гексан, метанол абсолютируют по стандартным методикам и хранят в инертной атмосфере. Чистоту катализаторов оценивают на основании спектров протонного магнитного резонанса (ЯМР 1Н) и(или) тонкослойной хроматографии ТСХ (гексан/этилацетат 4/1).

В сосуд Шленка объемом 1000 мл помещают 15 г (15.64 ммоль) RuCl2(PPh3), 5.3 г (25.45 ммоль) 1,1-дифенил-2-пропин-1-ола прибор заполняют аргоном. Добавляют 800 мл абсолютного тетрагидрофурана и кипятят в атмосфере аргона 3 часа при перемешивании. Смесь упаривают в вакууме при комнатной температуре на 50% и прибавляют в токе аргона 14 г (50.04 ммоль) трициклогексилфосфина и перемешивают 3 часа. Растворитель отгоняют в вакууме и к остатку добавляют 400 мл ацетона, после чего суспензию выдерживают при -20ºС 10 часов. Осадок отфильтровывают и промывают метанолом 2 раза по 70 мл, ацетоном 2 раза по 80 мл и холодным гексаном 80 мл и высушивают в вакууме. Получают 15.3 г инденилиденового комплекса рутения In(1.2) с выходом (14.83 ммоль) (94.8%).

Аналогичным образом получено 14.8 г In(1.2) с выходом 92% при проведении реакции в диоксане при кипячении вместо тетрагидрофурана.

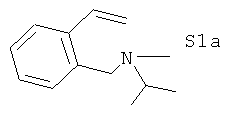

В сосуд Шленка объемом 25 мл помещают 0.923 г (1 ммоль) In(1.2), 0.723 г (1.7 ммоль) 1,3-бис-(2,4,6-триметилфенил)-2-трихлорометилимидазолидина 210 мл абсолютного толуола. Нагревают в инертной атмосфере при 70ºС 15 часов. Смесь охлаждают и в токе аргона добавляют 0.662 г (2.5 ммоль) 2-винилбензиламина S1a. Нагревают в инертной атмосфере 6 часов. Смесь охлаждают и фильтруют. Толуол отгоняют в вакууме и остаток суспендируют в 5.5 мл гексана. Смесь выдерживают при -20ºС 10 часов. Осадок отфильтровывают и промывают 3Х2 мл гексаном и 2Х2 мл метанолом. После высушивания в вакууме получают катализатор N1a 0.512 г в виде зеленого порошка. Выход катализатора 78%, чистый по данным ТСХ и ЯМР. Спектр 1Н ЯМР (600 МГц, CDCl3) δH, м.д.: 18,68 (1Н, с); 7,46 (1Н, т, J=6,13 Гц, J=8,18 Гц); 7,15 (1Н, уш. с); 7,10 (1Н, т, J=8,18 Гц); 7,05 (1Н, уш. с); 7,03 (1Н, уш. с); 6,97 (1Н, д, J=6,13 Гц); 6,90 (1Н, уш. с); 6,53 (1Н, д, J=8,18 Гц); 5,28 (1Н, д, J=14,3 Гц); 4,15 (1Н, уш. с); 4,09 (1Н, уш. с); 4.01 (1Н. уш. с); 3,91 (1Н, уш. с); 3,79 (1Н, м, J=6,13 Гц); 3,22 (1Н, д, J=14,3 Гц); 2,87 (3Н, с); 2,73 (3Н, с); 2,45 (3Н, с); 2.43 (3Н, с); 2,35 (3Н, с); 1,97 (3Н, с); 1,53 (3Н, с); 0,83 (3Н, д, J=8,2 Гц); 0,55 (3Н, д, J=8,2 Гц).

Пример 2

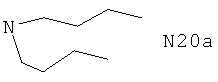

Осуществляют аналогично Примеру 1, но вместо 2-винилбензиламина S1a взят 2-винилбензиламин S20a 0.613 г. Получен катализатор N20a 0,569 г. в виде светло-зеленого порошка. Выход 79%, чистый по данным ТСХ и ЯМР. Спектр 1Н ЯМР (600 МГц, CDCl3) δН, м.д.: 18,75 (1Н, с); 7,46 (1Н, т, J=6,13 Гц, J=8,18 Гц); 7,10 (1Н, т, J=6,13 Гц, J=8,18 Гц); 7,05 (1Н, уш. с); 7,02 (1Н, уш. с); 6,95 (1Н, д, J=6,13 Гц); 6,58 (1Н, д, J=6,13 Гц); 4,04 (2Н, уш. с); 4,00 (2Н, уш. с); 2,89 (2Н, уш. с); 2,68 (4Н, уш. с); 2,44 (4Н, уш. с); 2,35 (4Н, уш. с); 1,93 (2Н, уш. с); 1,28 (2Н, уш. с); 0,98 (6Н, уш. с); 0,88 (3Н, уш. с); 0,71 (6Н, уш. с).

Пример 3

Осуществляют аналогично Примеру 1, но вместо 2-винилбензиламина S1a взят 2-винилбензиламин S11a 0,507 г. Получен катализатор N11a 0,525 г. Выход 77%, в виде зеленого порошка, чистый по данным ТСХ и ЯМР. Спектр 1Н ЯМР (600 МГц, CDCl3) δH, м.д.: 18,77 (1Н, с); 7,47 (1Н, т, J=6,14 Гц, J=8,18 Гц); 7,12 (1Н, т, J=6,14 Гц, J=8,18 Гц); 6,8-7.2 (4Н, уш. м); 6,97 (1Н, д, J=6,14 Гц); 6,60 (1Н, д, J=6,14 Гц); 5,39 (1Н, д, J=14,3 Гц), 3,85-4.22 (4Н, уш. м.); 3,17 (1Н, м.); 3,85-4.22 (4Н, уш. м); 3,04-2,3 (17Н, уш. м); 2,01-1,90 (4Н, м);1,72 (3Н, уш. с); 1,60 (2Н, уш. с); 1,14-1,09 (4Н, м); 0,71 (3Н, т, J=8,1 Гц).

Пример 4

Осуществляют аналогично Примеру 1, но вместо 2-винилбензиламина S1a взят 2-винилбензиламин S16a 0,585 г. Получен катализатор N16a 0,523 г. Темно-зеленый порошок. Выход 73%, чистый по данным ТСХ и ЯМР. Спектр 1Н ЯМР (600 МГц, CDCl3) δH, м.д.: 18,74 (1Н, с); 7,44 (1Н, т, J=6,13 Гц, J=8,18 Гц); 7.28(5Н, уш. м); 7,14 (1Н, т, J=6,13 Гц, J=8,18 Гц); 6,95-7.1 (5Н, уш. м); 6,88 (1Н, д, J=6,13 Гц); 6,73 (1Н, д, J=6,13 Гц); 4,14 (4Н, уш. с); 2,20-2,45 (18Н, уш. с); 1,81 (3Н, уш. с); 1,52 (2Н, уш. с).

Пример 5

Осуществляют аналогично Примеру 1, но вместо 2-винилбензиламина S1a взят 2-винилбензиламин S9a 0,537 г. Получен катализатор N9a 0,617 г. Выход 89%, чистый по данным ЯМР и ТСХ в виде смеси 2 изомеров 1/10. Для минорного изомера химический сдвиг указан в скобках. Спектр 1Н ЯМР (600 МГц, CDCl3) δН, м.д.: 18,69 (19.05) (1Н, с); 7,47 (7.47) (1Н, т, J=6,13 Гц, J=8,18 Гц); 7.28 (5Н, уш. м); 7,13 (1Н, т, J=6,13 Гц, J=8.18 Гц); 7.05 (6.98) (5Н, уш. м); 6.70 (6.63) (1Н, д, J=6,13 Гц); 4,58 (2Н, уш. с); 4.11 (3.96) (4Н, уш. с); 2,80-2,10 (20Н, уш. м); 1,57 (2Н, уш. с); 1,27 (3Н, уш. с), 1,03 (2Н, уш. с); 0,82 (3Н, уш. с).

Пример 6

Осуществляют аналогично Примеру 1, но вместо 2-винилбензиламина S1a взят 2-винилбензиламин S6a 0,472 г. Получен катализатор N6a 0,580 г. Выход 87%, чистый по данным ТСХ.

Пример 7

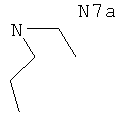

Осуществляют аналогично Примеру 1, но вместо 2-винилбензиламина S1a взят 2-винилбензиламин S7a 0,472 г. Получен катализатор N7a 0,613 г. Выход 90%, чистый по данным ТСХ.

Пример 8

Осуществляют аналогично Примеру 1, но вместо 2-винилбензиламина S1a взят 2-винилбензиламин S8a 0,542 г. Получен катализатор N8a 0,549 г. Выход 79%, чистый по данным ТСХ.

Пример 9

Осуществляют аналогично Примеру 1, но вместо 2-винилбензиламина S1a взят 2-винилбензиламин S10a 0,622 г. Получен катализатор N10a 0,567 г. Выход 78%, чистый по данным ТСХ.

Пример 10

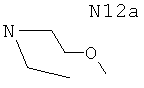

Осуществляют аналогично Примеру 1, но вместо 2-винилбензиламина S1a взят 2-винилбензиламин S12a 0,547 г. Получен катализатор N12a 0,528 г. Выход 76%, чистый по данным ТСХ.

Пример 11

Осуществляют аналогично Примеру 1, но вместо 2-винилбензиламина S1a взят 2-винилбензиламин S13a 0,582 г. Получен катализатор N13a 0,555 г. Выход 78%, чистый по данным ТСХ.

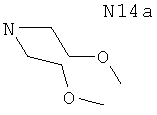

Пример 12

Осуществляют аналогично Примеру 1, но вместо 2-винилбензиламина S1a взят 2-винилбензиламин S14a 0,622 г. Получен катализатор N14a 0,500 г. Выход 69%, чистый по данным ТСХ.

Пример 13

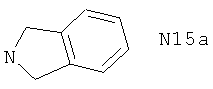

Осуществляют аналогично Примеру 1, но вместо 2-винилбензиламина S1a взят 2-винилбензиламин S15a 0,587 г. Получен катализатор N15a 0,527 г. Выход 74%, чистый по данным ТСХ.

Пример 14

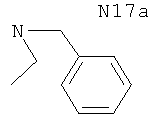

Осуществляют аналогично Примеру 1, но вместо 2-винилбензиламина S1a взят 2-винилбензиламин S17a 0,627 г. Получен катализатор N17a 0,518 г. Выход 71%, чистый по данным ТСХ.

Пример 15

Осуществляют аналогично Примеру 1, но вместо 2-винилбензиламина S1a взят 2-винилбензиламин S18a 0,662 г. Получен катализатор N18a 0,541 г. Выход 73%, чистый по данным ТСХ.

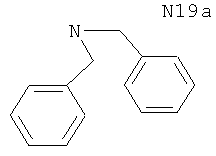

Пример 16

Осуществляют аналогично Примеру 1, но вместо 2-винилбензиламина S1a взят 2-винилбензиламин S19a 0,782 г. Получен катализатор N19a 0,403 г. Выход 51%, чистый по данным ТСХ.

Пример 17

Осуществляют аналогично Примеру 1, но вместо 2-винилбензиламина S1a взят 2-винилбензиламин S2a 0,507 г. Получен катализатор N2a 0,511 г. Выход 75%, чистый по данным ТСХ.

Пример 18

Осуществляют аналогично Примеру 1, но вместо 2-винилбензиламина S1a взят 2-винилбензиламин S3a 0,542 г. Получен катализатор N3a 0,493 г. Выход 71%, чистый по данным ТСХ.

Пример 19

Осуществляют аналогично Примеру 1, но вместо 2-винилбензиламина S1a взят 2-винилбензиламин S4a 0,535 г. Получен катализатор N4a 0,478 г. Выход 69%, чистый по данным ТСХ.

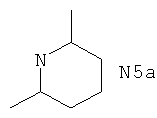

Пример 20

Осуществляют аналогично Примеру 1, но вместо 2-винилбензиламина S1a взят 2-винилбензиламин S5a 0,572 г. Получен катализатор N5a 0,480 г. Выход 68%, чистый по данным ТСХ.

Пример 21

Осуществляют аналогично Примеру 1, но вместо 2-винилбензиламина S1a взят 2-винилбензиламин S1b 0,437 г. Получен катализатор N1b 0,470 г. Выход 72%, чистый по данным ТСХ.

Пример 22

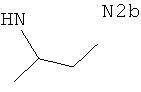

Осуществляют аналогично Примеру 1, но вместо 2-винилбензиламина S1a взят 2-винилбензиламин S2b 0,472 г. Получен катализатор N2b 0,506 г. Выход 76%, чистый по данным ТСХ.

Пример 23

Осуществляют аналогично Примеру 1, но вместо 2-винилбензиламина S1a взят 2-винилбензиламин S3b 0,537 г. Получен катализатор N3b 0,597 г. Выход 86%, чистый по данным ТСХ.

Пример 24

Осуществляют аналогично Примеру 1, но вместо 2-винилбензиламина S1a взят 2-винилбензиламин S4b 0,557 г. Получен катализатор N4b 0,470 г. Выход 67%, чистый по данным ТСХ.

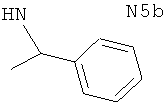

Пример 25

Осуществляют аналогично Примеру 1, но вместо 2-винилбензиламина S1a взят 2-винилбензиламин S5b 0,592 г. Получен катализатор N5b 0,579 г. Выход 81%, чистый по данным ТСХ.

Пример 26

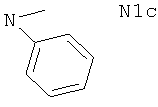

Осуществляют аналогично Примеру 1, но вместо 2-винилбензиламина S1a взят 2-винилбензиламин S1c 0,557 г. Получен катализатор N1c 0,364 г. Выход 52%, чистый по данным ТСХ.

Катализаторы метатезисной полимеризации дициклопентадиена могут использоваться для промышленного производства изделий различных размеров из полидициклопентадиена. Получаемые полимеры не обладают запахом, механические и термические показатели соответствуют, а в ряде случаев превосходят таковые для промышленных материалов из полидициклопентадиена.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР МЕТАТЕЗИСНОЙ ПОЛИМЕРИЗАЦИИ ДИЦИКЛОПЕНТАДИЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2545176C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА МЕТАТЕЗИСНОЙ ПОЛИМЕРИЗАЦИИ ДИЦИКЛОПЕНТАДИЕНА | 2015 |

|

RU2577252C1 |

| КАТАЛИЗАТОР МЕТАТЕЗИСНОЙ ПОЛИМЕРИЗАЦИИ ДИЦИКЛОПЕНТАДИЕНА, СОДЕРЖАЩИЙ ТИОБЕНЗИЛИДЕНОВЫЙ ФРАГМЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2583790C1 |

| КАТАЛИЗАТОР МЕТАТЕЗИСНОЙ ПОЛИМЕРИЗАЦИИ ДИЦИКЛОПЕНТАДИЕНА, СОДЕРЖАЩИЙ АЦЕТАМИДНЫЙ ФРАГМЕНТ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2574718C1 |

| РУТЕНИЕВЫЙ КАТАЛИЗАТОР МЕТАТЕЗИСНОЙ ПОЛИМЕРИЗАЦИИ ДИЦИКЛОПЕНТАДИЕНА В ФОРМЕ КАТИОННОГО КОМПЛЕКСА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2560151C1 |

| КАТАЛИЗАТОР МЕТАТЕЗИСНОЙ ПОЛИМЕРИЗАЦИИ ДИЦИКЛОПЕНТАДИЕНА, СПОСОБЫ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ЕГО ПОЛИМЕРИЗАЦИИ | 2008 |

|

RU2393171C1 |

| КАТАЛИЗАТОР МЕТАТЕЗИСНОЙ ПОЛИМЕРИЗАЦИИ ДИЦИКЛОПЕНТАДИЕНА В ФОРМЕ РУТЕНИЕВОГО КОМПЛЕКСА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2545179C1 |

| РУТЕНИЕВЫЙ КАТАЛИЗАТОР МЕТАТЕЗИСНОЙ ПОЛИМЕРИЗАЦИИ ДИЦИКЛОПЕНТАДИЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2409420C1 |

| КАТАЛИЗАТОР МЕТАТЕЗИСНОЙ ПОЛИМЕРИЗАЦИИ ДИЦИКЛОПЕНТАДИЕНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛИМЕРИЗАЦИИ | 2008 |

|

RU2375379C1 |

| РУТЕНИЕВЫЙ КАТАЛИЗАТОР МЕТАТЕЗИСНОЙ ПОЛИМЕРИЗАЦИИ ДИЦИКЛОПЕНТАДИЕНА (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИЦИКЛОПЕНТАДИЕНА (ВАРИАНТЫ) | 2010 |

|

RU2436801C1 |

Изобретение относится к области катализа и касается производства катализаторов полимеризации дициклопентадиена (ДЦПД). Описан катализатор полимеризации, имеющий общую формулу

В структуре катализатора используется принципиально новый L-заместитель, обеспечивающий новые свойства катализатора. Описан способ получения катализатора путем взаимодействия трифенилфосфинового комплекса рутения с 1,1-дифенил-2-пропин-1-олом в тетрагидрофуране или диоксане при температуре кипения растворителя в инертной атмосфере, а затем с трициклогексилфосфином при комнатной температуре в инертной атмосфере выделяют образовавшийся инденилиденовый комплекс рутения, который последовательно подвергают взаимодействию с 1,3-бис-(2,4,6-триметилфенил)-2-трихлорметилимидазолидином и соответствующим 2-винилбензиламином с образованием целевого продукта. Технический эффект - увеличение выхода катализатора и получение полидициклопентадиена с высокими потребительскими свойствами. 2 н. и 1 з.п. ф-лы, 26 пр.

1. Катализатор полимеризации дициклопентадиена общей формулы

где L - заместитель, отличающийся тем, что заместитель выбран из группы

2. Способ получения катализатора по п.1, характеризующийся тем, что трифенилфосфиновый комплекс рутения подвергают взаимодействию с 1,1-дифенил-2-пропин-1-олом в тетрагидрофуране или диоксане при температуре кипения растворителя в инертной атмосфере, а затем с трициклогексилфосфином при комнатной температуре в инертной атмосфере выделяют образовавшийся инденилиденовый комплекс рутения, который последовательно подвергают взаимодействию с 1,3-бис-(2,4,6-триметилфенил)-2-трихлорометилимидазолидином и 2-винилбензиламином.

3. Способ по п.2, отличающийся тем, что 2-винилбензиламин выбран из группы

| КАТАЛИЗАТОР МЕТАТЕЗИСНОЙ ПОЛИМЕРИЗАЦИИ ДИЦИКЛОПЕНТАДИЕНА, СПОСОБЫ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ЕГО ПОЛИМЕРИЗАЦИИ | 2008 |

|

RU2393171C1 |

| КАТАЛИЗАТОР МЕТАТЕЗИСНОЙ ПОЛИМЕРИЗАЦИИ ДИЦИКЛОПЕНТАДИЕНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛИМЕРИЗАЦИИ | 2008 |

|

RU2375379C1 |

| WO 2011005136 А1, 13.01.2011 | |||

| WO 2011149388 A1, 01.12.2011 | |||

| EP 1253156 A2, 30.10.2002 | |||

| US 20030069374 A1, 10.04.2003 | |||

| US 6818586 D2, 16.11.2004 | |||

| JP 0003352035 B2, 03.12.2002. | |||

Авторы

Даты

2012-09-27—Публикация

2011-10-04—Подача