Изобретение относится к технологии локализованного нанесения металлических слоев либо структур на поверхности диэлектриков различных типов для создания элементов и устройств микроэлектроники.

Известен способ лазерной металлизации диэлектрической подложки, включающий обработку поверхности подложки лазерным лучом, в котором в качестве диэлектрика используются бораты меди CuB2O4 и Cu2В2О6 в монокристаллическом состоянии и стекло состава CuO-В2О3 и диэлектрическую подложку обрабатывают лазерным излучением в атмосфере продуктов сгорания углеводородов, при этом размер области металлизации диэлектрической подложки задают размером пятна лазерного излучения, а толщину слоя меди регулируют мощностью и продолжительностью воздействия лазерного излучения (патент РФ №2192715, Н05К 3/02, опубл. 2002.11.10).

Недостатками способа являются его сложность вследствие многоступенчатости и высокая энергоемкость.

Известен способ создания металлических структур на диэлектриках путем лазерного осаждения металлов из раствора (ЛОМР) [Kordas К., Ball К., Leppaevuori S., Uusimaeki A., Nanai L. Laser direct writing of copper on polyimide surfaces from solution // Appl. Surf. Sci. 2000. V.154-155. P.399-404; Kordas К., Bekesi J., Vajtai R, Nanai L, Leppaevuori S., Uusimaeki A., Bali K., George T.F., Galbacs G., Ignacz F., Moilanen P. Laser-assisted metal deposition from liquid-phase precursors on polymers // Appl. Surf. Sci. 2001. V.172. P.178-189; Kordas К., Nahai L., Galbacs G., Uusimaeki A., Leppaevuori S., Bali K. Reaction dynamics of CW Ar+ Iaser induced copper direct writing from liquid electrolyte on polyimide substrates // Appl. Surf. Sci. 2000. V.158. P.127-133).

К металлам, которые могут быть осаждены с помощью этого метода, относятся палладий (Pd), медь (Cu), никель (Mi) и алюминий (Al). Однако с точки зрения использования в устройствах микроэлектроники особый интерес из перечисленных металлов представляет медь, поскольку она обладает наиболее низким электрическим сопротивлением. В качестве подложек, как правило, используются полимерные материалы, такие как, например, тефлон и полиимид, а также кварц и керамика.

В основе метода ЛОМР лежит так называемый процесс безэлектродного автокаталитического осаждения (БЭАО), который не требует использования внешних источников электрического поля. В результате фото- либо термоинициированной химической реакции происходит восстановление металла из металлических комплексов на определенных каталитических центрах на поверхности подложки. Осажденный в результате реакции метал становится затравочным центром.

Реакция БЭАО инициируется сфокусированным лазерным лучом на границе раздела подложки и раствора электролита, в который она погружена. При этом лазерный фокальный объем определяет объем среды, в котором протекает химическая реакция восстановления, обеспечивая, таким образом, локализованное осаждение металла. Преимущества лазерного излучения (пространственная и временная когерентность, направленность) позволяют управлять реакцией и контролировать процесс осаждения металла с микронным, а в некоторых случаях и субмикронным пространственным разрешением. При этом в общем случае лазерный луч может создавать локальный нагрев среды и инициировать, таким образом, химическую реакцию (термическая реакция), либо играть роль источника фотонов для создания электронов, с участием которых происходит восстановление ионов металлов (фотолитическая реакция).

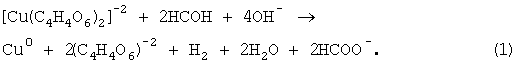

В случае меди наиболее подходящим восстановителем является формальдегид (НСОН), также могут быть использованы этанол (С2Н5OH) и пропанол ((CH3)2CHOH). Медь обычно используется в составе комплексного соединения с тартратом. Химическая реакция восстановления меди выглядит следующим образом:

Считается, что процесс осаждения меди на диэлектрические подложки, описываемый уравнением (1), должен включать два этапа. На первом этапе с помощью лазера на поверхности подложки создаются металлические затравки. Затем эта предварительно обработанная подложка погружается в раствор электролита, где под действием лазерного излучения происходит реакция БЭАО. Эти два шага могут быть объединены. Один и тот же лазерный луч может модифицировать химические связи и создавать локальные изменения электрического потенциала на поверхности подложки, обеспечивая электроны и активные центры для восстановления меди, а также ускорять химическую реакцию, нагревая поверхность подложки, раствор, а затем и осажденный металл.

Недостаток этого метода - негативное влияние пузырей газа (Н2), образующихся в результате химической реакции восстановления, вследствие чего приходится понижать мощность лазерного излучения, что приводит к уменьшению интенсивности протекания химической реакции, а вследствие этого к уменьшению количества водорода и в том числе к уменьшению количества осаждаемой меди. В результате оказывается невозможным получение непрерывной структуры за одно сканирование.

В основу изобретения положена задача создания способа лазерного осаждения меди из раствора электролита на поверхность диэлектрика, в котором за счет изменения геометрии осаждения меди из электролита на поверхность диэлектрика, а также нагревания электролита стало возможным осаждение меди на поверхность диэлектрика за одно сканирование, что, в конечном итоге, приводит к ускорению и удешевлению процесса осаждения меди вследствие снижения его энергоемкости.

Достижение вышеуказанной технической задачи обеспечивается тем, что в способе лазерного осаждения меди из раствора электролита на поверхность диэлектрика, включающем подготовку раствора электролита, содержащего 0.2 М KNa-тартрат, (KNaC4H4O6·4Н2O), 0.125 М NaOH и 6 М НСОН (формальдегид), и промывку подложки, фокусирование лазера на границу подложка-электролит, в раствор электролита дополнительно включают CuCl2, раствор нагревают до температуры от 30 до 60°С, подложку размещают на поверхности электролита, при этом излучение лазера, мощность которого выбирают в диапазоне от пороговой мощности, составляющей 10-50 мВт, до 400 мВт, фокусируют на границу раздела подложка-электролит со стороны подложки и однократно сканируют излучение по вышеуказанной поверхности со скоростью сканирования от 0,01 мм/с до 0,04 мм/с, или при скорости сканирования от 0,06 до 0,1 мм/с - от 3 до 5 раз по одной и той же осажденной структуре.

В предлагаемом изобретении вследствие использования другой составляющей раствора электролита, а именно CuCl2, стало возможным за счет понижения мощности лазера и фокусирования излучения лазера на границу раздела подложка-электролит со стороны подложки значительно уменьшить влияние процесса образования пузырьков при осаждении металлических структур, что привело к возможности получения непрерывных металлических структур в режиме однократного сканирования при скорости сканирования 0.01-0,04 мм/с. Увеличение температуры раствора может также привести к улучшению условий осаждения металлических структур вследствие уменьшения пороговой мощности процесса осаждения. Эти же условия осаждения металлических структур при скорости сканирования в диапазоне от 0,06 до 0,1 мм/с обеспечивают создание непрерывных металлических структур при трех-пятикратном сканировании.

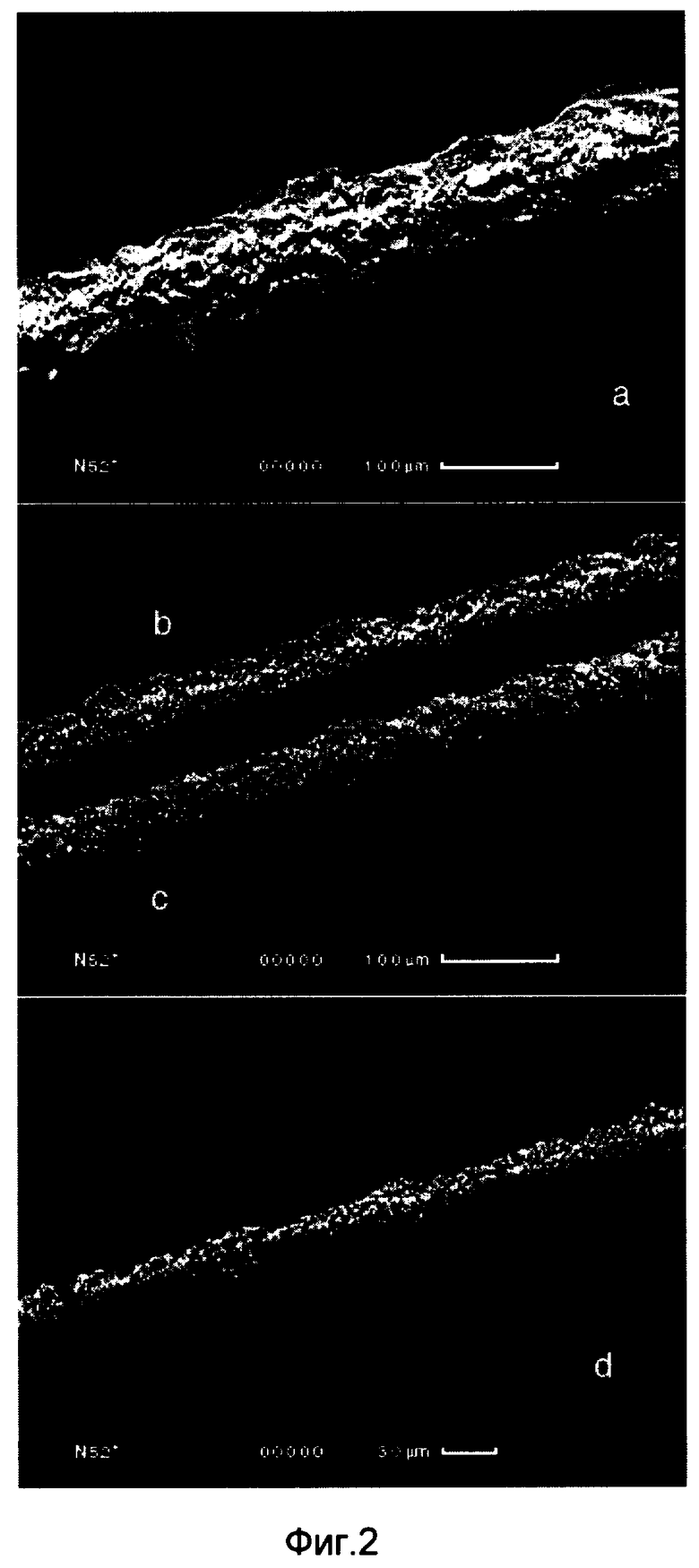

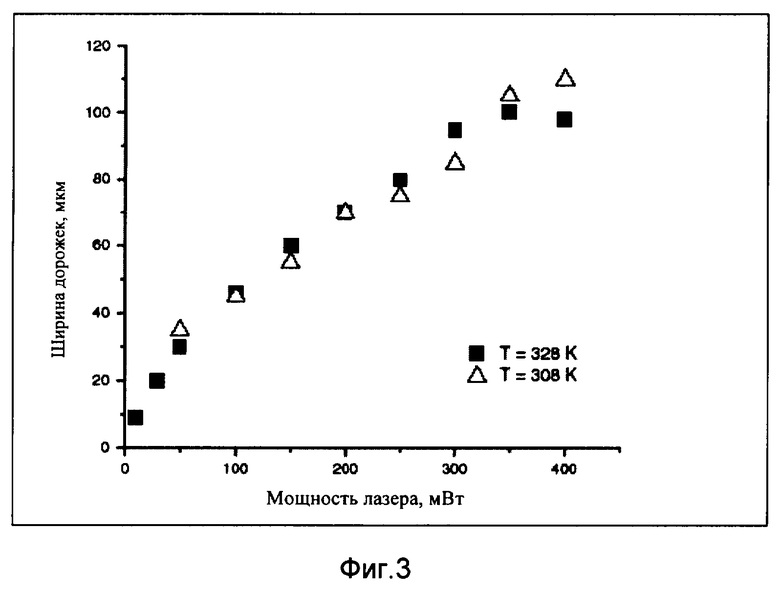

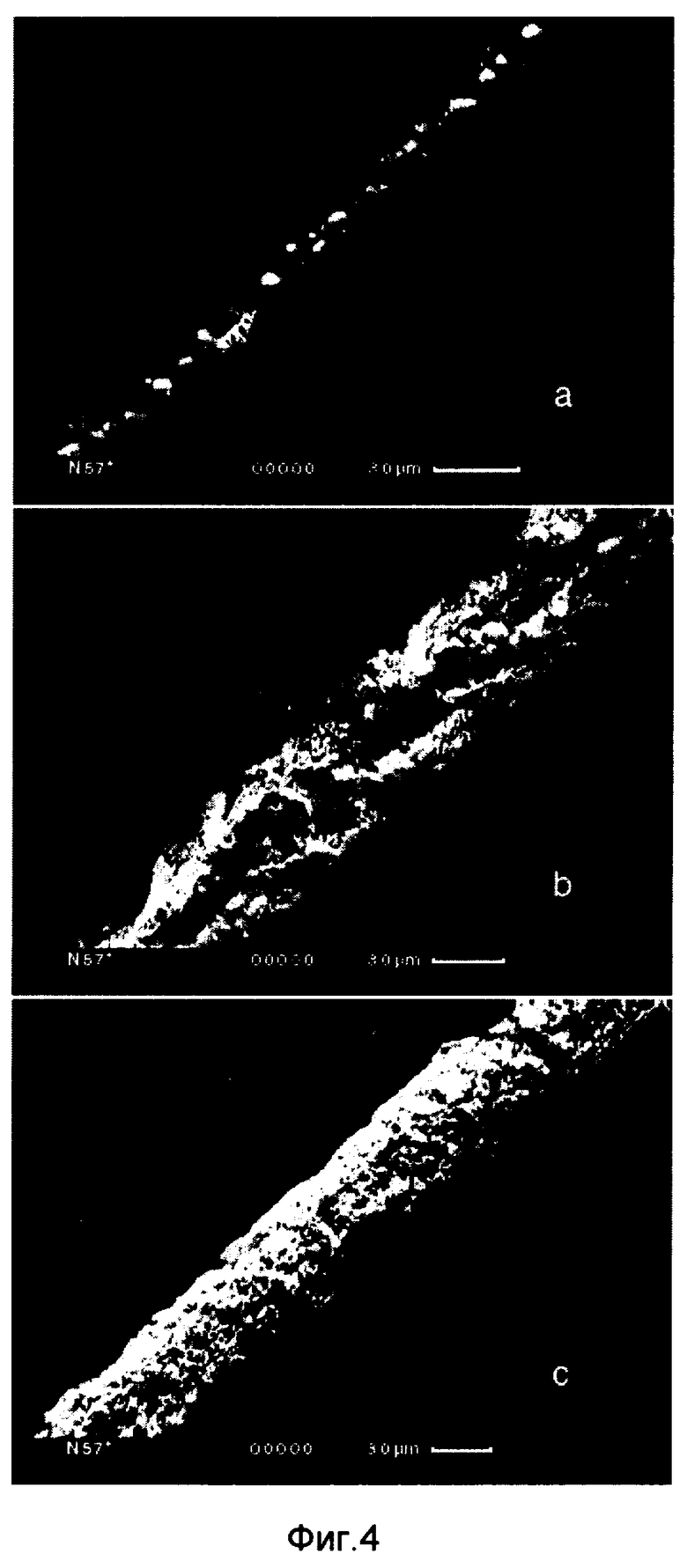

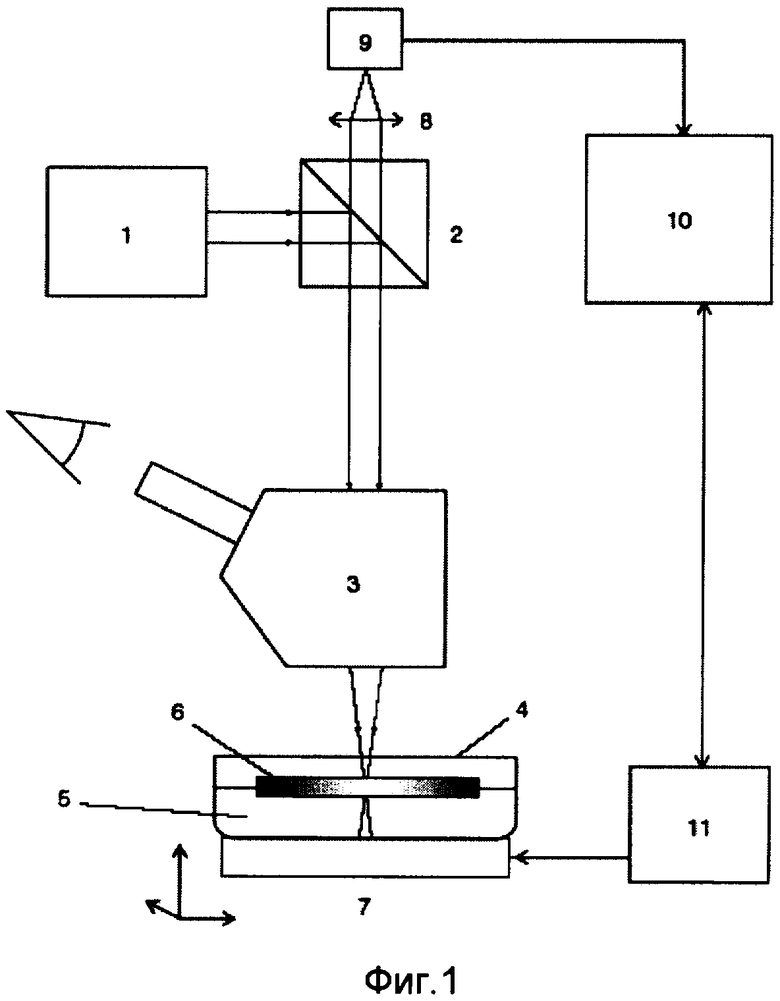

Изобретение поясняется с помощью фиг.1-4, на которых (фиг.1) показаны блок-схема экспериментальной установки, фотография дорожек, создаваемых с использованием электролита на основе CuCl2 при температуре 308 К и скорости сканирования 0.01 мм/с (фиг.2), зависимость ширины осажденных структур от мощности лазера для разных температур раствора (фиг.3), вид осажденных металлических структур в случае 1, 3 и 5-кратного сканирования (фиг.4а, б, в).

Способ лазерного осаждения меди на диэлектрических подложках был осуществлен на установке, показанной на фиг.1, в которую входили 1 - Ar+ лазер, 2 - разделитель, 3 - микроскоп, 4 - чашка Петри, 5 - раствор электролита, 6 - подложка, 7-3D трехмерная моторизованная подвижка, 8 - фокусирующая линза, 9 - видеокамера, 10 - ЭВМ, 11 - контроллер трехмерной моторизованной подвижки. Подложка 6 фиксируется на поверхности раствора электролита 5. Луч лазера 1 с помощью линзы 8 фокусируется на поверхности подложки 6 со стороны подложки. Ранее (A.Manshina, A.Povolotskiy, Т.Ivanova, A.Kurochkin, Yu.Tver'yanovich, D.Kirn, M.Kirn, S.C.Kwon, Laser Phys.Lett, DOI 10.1002/Iapl.200610090) было показано, что такая геометрия воздействия излучения лазера на границу подложка-электролит со стороны подложки приводит к минимизации отрицательного влияния образования пузырьков. Мощность лазера 1 варьировалась от 50 до 500 мВт.

Луч Ar+ лазера 1 направляется через разделитель 2 к микроскопу 3 и фокусируется через подложку 6 на поверхности раздела подложка-электролит. В этом случае становится возможным значительно увеличивать объем электролита, что приводит к уменьшению влияния образующихся в процессе осаждения металла пузырьков. В качестве подложки 6 использовались химически очищенные стекла микроскопа. Раствор электролита 5 готовился на основе CuCl2. Соотношение компонент было выбрано таким же, как и в случае использования электролита на основе CuSO4: 0.1 М CuCl2, 0.2 M KNa-тартрат, KNaC4H4O6 ·4H2O), 0.125 M NaOH, и 6 M НСОН (формальдегид). Чашка Петри (4) с раствором электролита помещалась на трехмерную моторизованную подвижку (7). Скорость перемещения подвижки 7 варьировалась в пределах от 0.01 до 0.1 мм/с. Процесс осаждения металла контролировался видеокамерой 9.

С учетом результатов предварительно проведенных нами работ с использованием электролита на основе CuSO4 (A.Manshina, A.Povolotskiy, Т.Ivanova, A.Kurochkin, Yu.Tver'yanovich, D.Kirn, M.Kirn, S.C.Kwon, Glass Phys. Chem. 33, (2007), accepted for publication.) мы провели серию экспериментов. Было обнаружено, что увеличение температуры раствора электролита на основе CuCl2 до 308 К приводит к осаждению меди под воздействием лазера и образованию непрерывных структур. На фиг.2 показана фотография дорожек, создаваемых с использованием электролита на основе CuCl2 при температуре 308 К и скорости сканирования 0.01 мм/с. При указанных условиях непрерывные медные дорожки осаждались при мощности лазера 1 в пределах от 50 до 400 мВт. Дальнейшее увеличение мощности лазера ведет к их разрушению. Пороговая мощность осаждения металла из раствора электролита на основе CuCl2 при температуре 308 К равнялась 50 мВт. Это значение меньше пороговой мощности в случае использования электролита на основе CuSO4 при температуре 298 К, которая равна 240 мВт. Дальнейшее увеличение температуры раствора электролита до 398 К привело к снижению порогового значения мощности лазера до 10 мВТ. Сильная зависимость порогового значения мощности лазера, возможно, определяется механизмом метода лазерного осаждения, так как термически инициируется химическая реакция восстановления металла (Ур. (1)), для которой наблюдается сильная зависимость от характеристической температуры. Более того, увеличение температуры может также привести к увеличению химической активности раствора. На фиг.3 показана зависимость ширины осажденных структур от мощности лазера для разных температур раствора. Видно, что температура раствора электролита не влияет на ширину осажденных структур. Это подтверждает, что температура раствора определяет только пороговую мощность лазера и не влияет на механизм осаждения металла. Большая ширина металлических дорожек по сравнению с диаметром фокуса лазера (5 μm) связана с высокой термической проводимостью осаждаемой меди. Из-за теплового переноса из области, облучаемой лазером, осаждение металла также может наблюдаться в зонах без облучения, когда температура необлучаемой зоны выше, чем нужно для начала химической реакции.

Зависимость осаждения меди от скорости сканирования исследовалась для мощности лазера 300 мВт и при температуре раствора 308 К. Было обнаружено, что в режиме одного сканирования непрерывные металлические структуры могут осаждаться при скорости сканирования 0.01-0.04 мм/с. Увеличение скорости сканирования до 0.06-0.08 мм/с приводит к формированию случайно распределенных металлических образований.

Для исследования влияния разных условий осаждения металлических структур и создания непрерывных металлических структур при более высокой скорости сканирования лазерного излучения был использован режим многократного сканирования. Эксперименты проводились с применением раствора электролита на основе CuCl2 при температуре 308 К, скорости сканирования 1 мм/с и мощности лазера 300 мВт, что соответствует ранее определенным параметрам для режима одиночного сканирования. На фиг.4 показан вид осажденных металлических структур в случае 1, 3 и 5-кратного сканирования. При однократном и двукратном сканировании для такой скорости сканирования не создавались непрерывные металлические структуры, что показано на фиг.4а. Дальнейшее увеличение количества сканирований до 3 и 4 приводит к созданию непрерывной металлической структуры (фиг.4б), но она неоднородна. Только при пятикратном сканировании (фиг.4в) была получена непрерывная однородная колоколообразная металлическая структура. Дальнейшее увеличение количества сканирований ведет к разрушению осажденных структур.

Предлагаемый способ обеспечивает создание более дешевой и простой технологии осаждения металлических структур на поверхность диэлектрика.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОГО ОСАЖДЕНИЯ МЕДИ ИЗ РАСТВОРА ЭЛЕКТРОЛИТА НА ПОВЕРХНОСТЬ ДИЭЛЕКТРИКА | 2012 |

|

RU2492599C1 |

| СПОСОБ ЛАЗЕРНОГО ОСАЖДЕНИЯ МЕДИ НА ПОВЕРХНОСТЬ ДИЭЛЕКТРИКА | 2011 |

|

RU2474095C1 |

| СПОСОБ ЛАЗЕРНОГО ОСАЖДЕНИЯ МЕДИ ИЗ РАСТВОРА ЭЛЕКТРОЛИТА НА ПОВЕРХНОСТЬ ДИЭЛЕКТРИКА | 2011 |

|

RU2468548C1 |

| СПОСОБ ЛАЗЕРНОГО ОСАЖДЕНИЯ МЕДИ НА ПОВЕРХНОСТЬ ДИЭЛЕКТРИКА | 2011 |

|

RU2466515C1 |

| СПОСОБ ЛАЗЕРНОГО ОСАЖДЕНИЯ НАНОЧАСТИЦ ИЗ РАСТВОРОВ | 2010 |

|

RU2433948C1 |

| СПОСОБ ЛОКАЛЬНОЙ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ МЕТАЛЛИЗАЦИИ ПОВЕРХНОСТИ ДИЭЛЕКТРИКА | 2022 |

|

RU2790573C1 |

| СПОСОБ ЛАЗЕРНОГО НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ И ПРОВОДНИКОВ НА ДИЭЛЕКТРИКИ | 2010 |

|

RU2444161C1 |

| РАСТВОР ДЛЯ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИКОВ И СПОСОБ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИКОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2010 |

|

RU2462537C2 |

| Способ получения материала для бесферментного биосенсора методом лазерно-индуцированного соосаждения металлов из раствора смеси их солей | 2022 |

|

RU2805054C1 |

| Способ лазерного создания токопроводящих медных структур на поверхности диэлектрика | 2023 |

|

RU2807689C1 |

Изобретение относится к области электротехники, в частности к технологии локализованного нанесения металлических слоев, либо структур на поверхности диэлектриков различных типов для создания элементов и устройств микроэлектроники. Техническим результатом изобретения является создание способа лазерного осаждения меди из раствора электролита на поверхность диэлектрика, в котором за счет изменения геометрии осаждения меди из электролита на поверхность диэлектрика, а также нагревания электролита стало возможным осаждение меди на поверхность диэлектрика за одно сканирование, что приводит к ускорению и удешевлению процесса осаждения меди вследствие снижения его энергоемкости. Использование в растворе электролита двухлористой меди и увеличение температуры раствора электролита позволяет снизить пороговую мощность лазера. При этом понижение мощности лазера и фокусирование лазера на границу раздела подложка-электролит со стороны подложки позволяет уменьшить влияние процесса образования пузырьков при осаждении металлических структур на поверхность диэлектрика. В способе раскрыты режимы лазерного сканирования. 4 ил.

Способ лазерного осаждения меди из раствора электролита на поверхность диэлектрика, включающий подготовку раствора электролита, содержащего 0,2 М KNa-тартрат (KNaC4H4O6·4H2O), 0,125 М NaOH и 6 М НСОН (формальдегид), и промывку подложки, фокусирование лазера на границу подложка-электролит, отличающийся тем, что в раствор электролита дополнительно включают CuCl2, раствор нагревают до температуры от 30 до 60°С, подложку размещают на поверхности электролита, при этом излучение лазера, мощность которого выбирают в диапазоне от пороговой мощности, составляющей 10-50 мВт, до 400 мВт, фокусируют на границу раздела подложка-электролит со стороны подложки и однократно сканируют излучение по вышеуказанной поверхности со скоростью сканирования от 0,01 до 0,04 мм/с, или при скорости сканирования от 0,06 до 0,1 мм/с сканируют излучение от 3 до 5 раз по одной и той же осажденной структуре.

| СПОСОБ ЛАЗЕРНОЙ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКИ | 2001 |

|

RU2192715C1 |

| СВЧ-НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО | 1993 |

|

RU2081518C1 |

| Способ локального нанесения металлических покрытий | 1990 |

|

SU1819914A1 |

| JP 2005123215 A, 06.04.2005 | |||

| WO 2005125291 A, 29.12.2005 | |||

| Устройство для управления шаговым двигателем | 1985 |

|

SU1283936A1 |

Авторы

Даты

2008-04-27—Публикация

2007-01-09—Подача