На основании статьи 35 Кодекса США, §119(е) приоритет по настоящей заявке испрашивается по дате подачи первоначальной заявке США №60/887 892, поданной 2 февраля 2007.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к усовершенствованиям в области защитной изоляции трубопроводов и оборудования для обеспечения защиты от атмосферных воздействий, крепления изоляции на трубопроводах или оборудовании и противодействия несанкционированному доступу, а также коррозии трубопроводов или оборудования. Настоящее изобретение также относится к предустановленной защитной оболочке, имеющей преимущества перед известными средствами при монтаже.

УРОВЕНЬ ТЕХНИКИ

В различных отраслях промышленности обеспечивают теплоизоляцию трубопроводов и оборудования с целью предотвращения теплообмена. Если изоляция на трубопроводе и оборудовании подвергается воздействию окружающей среды, изолирующий материал может увлажняться, что ведет к его физическому износу, снижению термического КПД и коррозии трубопровода или единицы изолированного оборудования. Поэтому поверх изоляции устанавливают дополнительный внешний слой, обычно называемый защитной оболочкой (иногда также называемый обшивкой или покрытием), с целью обеспечения ее защиты от атмосферных воздействий и предохранения от несанкционированного доступа. В настоящее время в области изоляции существует потребность в защитных оболочках, которые могут предварительно устанавливаться на изоляцию с образованием предустановленной защитной структуры и в таком виде транспортироваться на строительную площадку, так чтобы при этом обеспечивалась возможность легко, быстро и эффективно устанавливать указанную конструкцию на трубопроводе и/или оборудовании на месте производства работ.

Как правило, элементы защитных оболочек, например металлические или пластиковые листы, металлическая фольга / пластиковые слоистые материалы, или металлическая фольга / стекловолоконные слоистые материалы, не устанавливают на промышленной изоляции на заводе перед транспортировкой материалов на строительную площадку. Как правило, сначала изолирующие материалы транспортируют на стройплощадку, устанавливают на трубопроводе и/или оборудовании, после чего поверх изоляции устанавливают защитную оболочку. Затем эти два покрытия скрепляют. Причина соблюдения такой последовательности транспортировки и установки материалов состоит в том, что обычно промышленные поверхности запылены и имеют волокнистую структуру. Ввиду того, что изолируемые поверхности запылены и содержат торчащие волокна, непосредственное соединение изоляции с защитной оболочкой не осуществляется. Таким образом, процесс укладки изоляции на стройплощадке является по существу медленным и трудоемким. Защитную оболочку устанавливают и герметизируют во время отдельной установочной операции лишь после того, как изоляция установлена и закреплена лентой, проволокой или бандажом.

На практике, выполняющие изоляцию подрядные организации сначала транспортируют изолирующие материалы и защитную оболочку на стройплощадку, затем устанавливают изоляцию на трубопроводах или оборудовании, закрепляя ее на месте лентой, проволокой или бандажом, и лишь потом, в процессе отдельной установочной операции устанавливают защитную оболочку. Недостаток этого процесса состоит в том, что когда изоляцию и защитную оболочку скрепляют вместе, остаются небольшие промежутки между перекрытиями защитной оболочки, между предыдущим и следующим листами оболочки или на соединениях внахлест в местах, где оболочка защищает круглый участок изолируемого трубопровода.

Смещение защитной оболочки относительно изоляции и изолированной поверхности, вызванное перемещением трубопровода или оборудования и/или тепловым расширением и сужением, препятствует качественной герметизации. Плохая герметизация служит причиной возникновения промежутков, через которые вода или другие электролиты могут попасть непосредственно в изоляцию, могут быть поглощены ею или могут оседать в форме конденсата на изоляции, приводя к коррозии под изоляцией (КПИ). Настоящее изобретение устраняет эти недостатки, предлагая промышленную изоляцию, выполненную с возможностью непосредственного соединения с защитной оболочкой.

Таким образом, существует потребность в изоляции, выполненной с возможностью соединения или равномерного скрепления с защитной оболочкой. Такая изолирующая основа устраняет возможность перемещения оболочки при установке такой защитной оболочки на трубопроводе или единице оборудования. Таким образом, защитная оболочка может наносится фабричным способом, вследствие чего время и стоимость установочных работ на стройплощадке будет значительно уменьшены (например, благодаря сокращению количества инструментов, рабочей силы и материалов). До создания настоящего изобретения, ввиду хрупкости большинства изолирующих материалов, защитную оболочку вручную устанавливали на теплоизоляцию на подлежащих изолированию трубопроводах или оборудовании. Композитная структура материала защитной оболочки предохраняет соединение защитной оболочки с изоляцией от повреждения в типичных производственных условиях. Настоящее изобретение решает эту и другие задачи уровня техники.

Коррозия металлического трубопровода или единицы оборудования под изоляцией, известная как коррозия под изоляцией (КПИ), представляет собой большую проблему для различных отраслей перерабатывающей промышленности, включая нефтяную, химическую, пищевую и бумажную промышленность. В ряде случаев коррозия трубопровода или оборудования незаметна вплоть до отказа системы. Последствиями коррозии под изоляцией могут быть протечка трубопровода или оборудования, катастрофическое повреждение, вызванное такой протечкой, значительное рабочее время простоя и большие эксплуатационные расходы.

Хотя коррозия может быть легко диагностирована при осмотре внешней поверхности трубопровода или единицы оборудования, изоляция и защитная оболочка на внешней поверхности изоляции трубопровода или оборудования представляют собой визуальное препятствие для такого осмотра. Поскольку проникновение воды в изоляцию непредсказуемо, коррозию под изоляцией также сложно предвидеть, поэтому для эффективного осмотра необходимо осмотреть всю изолированную систему. Таким образом, обнаружение коррозии конкретного участка трубопровода или единицы оборудования может представлять собой дорогостоящую и трудоемкую операцию.

Для возникновения коррозии на металлическом трубопроводе или единице оборудования необходимо наличие следующих факторов: (1) анод, (2) катод, (3) электрический путь, заданный разностью потенциалов между анодом и катодом, и (4) электролит. Свойства анода и катода и способность к созданию электрического пути между ними (т.е. металлическая поверхность трубопровода или единицы оборудования) присущи всем металлам. Скорость и частота передачи электронов между анодом и катодом связаны с подверженностью трубопровода или единицы оборудования коррозии и могут быть различными в зависимости от материала трубопровода или единицы оборудования, его качественного состава, рабочей температуры системы и т.д. Несмотря на то, что коррозия под изоляцией может быть несколько замедлена на начальном этапе правильным выбором основы, тем не менее основа остается восприимчивой к коррозии под изоляцией, если через влажную изоляцию на нее попадают электролиты. Замена существующего трубопровода или единицы оборудования не всегда экономически оправдана, и следовательно, основа не всегда может быть выбрана. Таким образом, существует потребность в предотвращении взаимодействия электролитов (в большинстве случаев воды) с изоляцией, окружающей трубопровод или часть оборудования, и непосредственно с трубопроводом или частью оборудования путем герметизации изоляции от внешней среды. Настоящее изобретение решает эту задачу уровня техники.

Известны способы выявления коррозии под изоляцией до отказа системы, такие, например, как удаление изоляции с последующей проверкой трубопровода или единицы оборудования с использованием датчиков влажности и инфракрасной съемки. Эти способы отличаются большой трудоемкостью и стоимостью и во многих случаях требуют длительного простоя оборудования. Усилия, связанные с обнаружением коррозии, могут быть сокращены применением систем, в которых использованы композитные структуры, состоящие из защитной оболочки, уложенной поверх изоляции. Такое решение при правильном осуществлении (т.е. с обеспечением однородной поверхности раздела между защитной оболочкой и изоляцией) может сократить затраты на проверку промышленной системы на наличие коррозии под изоляцией, поскольку исключено проникновение любых испарений между слоем защитной оболочки и слоем изоляции. Современные способы формирования защитной оболочки обеспечивают возможность ее перемещения и, следовательно, не обеспечивают герметизации от внешней среды. Например, часто для крепления алюминиевой защитной оболочки к трубной изоляции используют металлический бандаж, который удерживает изоляцию и металлическую защитную оболочку на трубопроводе, но не исключает попадание воды в местах соединения, в которых оболочка перекрывает себя или смежную секцию. Согласно этой технологии остается по меньшей мере зазор между внешней поверхностью изоляции и защитной оболочкой, который в свою очередь обеспечивает перемещение защитной оболочки и допускает попадание воды.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Согласно одному аспекту настоящее изобретение относится к способу предотвращения коррозии трубопровода и может включать этапы, на которых формируют пористую изоляцию с приданием ей удлиненной дугообразной формы, наносят слой раствора сополимера - силиката натрия на внешнюю поверхность изоляции и по меньшей мере частично в поры изоляции, отверждают слой раствора сополимера - силиката натрия до порогового состояния, после указанного отверждения приклеивают к слою раствора сополимера - силиката натрия внешнюю защитную оболочку, устанавливают композитную структуру, состоящую из защитной оболочки и изоляции, на внешнюю поверхность трубопровода или единицы оборудования и герметизируют открытые края или швы между смежными изделиями, установленными на внешней поверхности трубопровода или единицы оборудования, или между перекрывающимися листами упомянутой защитной оболочки.

Согласно еще одному аспекту настоящего изобретения натрий в слое раствора сополимера - силиката натрия заменяют металлом с подобными натрию свойствами, например калием.

Согласно еще одному аспекту настоящего изобретения пористая изоляция может содержать силикат кальция, минеральное волокно, каменную минеральную вату, шлаковую минеральную вату, перлит, стекловолокно или комбинацию из этих материалов.

Согласно еще одному аспекту настоящего изобретения изоляция и защитная оболочка могут быть соединены вместе клеем, чувствительным к давлению, или контактным клеем.

Согласно еще одному аспекту настоящего изобретения на этапе приклеивания приклеивают непрерывную внешнюю защитную оболочку к слою сополимера - силиката натрия без использования какого-либо промежуточного слоя.

Предпочтительно, в способе предотвращения коррозии трубопровода первый и второй удлиненные изолирующие элементы по меньшей мере частично взаимно соединены внешней защитной оболочкой.

Предпочтительно, способ предотвращения коррозии трубопровода включает дополнительный этап, на котором скрепляют посредством связующего первый и второй удлиненные изолирующие элементы друг с другом вдоль некой поверхности соединения.

Предпочтительно, в способе предотвращения коррозии трубопровода первый и второй удлиненные изолирующие элементы имеют соответствующие первые и вторые края, причем на этапе скрепления посредством связующего скрепляют соответствующие первые и вторые края друг с другом.

Предпочтительно, в способе предотвращения коррозии трубопровода на этапе скрепления посредством связующего скрепляют соответствующие первые и вторые края с использованием клея, содержащего раствор сополимера - силиката натрия.

Предпочтительно, в способе предотвращения коррозии трубопровода на этапе нанесения применяют кисть для нанесения сополимера - силиката натрия на изоляцию.

Согласно еще одному аспекту настоящее изобретение относится к изоляции со специальным покрытием, выполненным с возможностью склеивания с защитной оболочкой, для установки на внешней поверхности трубопровода. Изоляция с таким покрытием содержит пористый изолирующий элемент удлиненной дугообразной формы, внешняя поверхность которого имеет поры, и внутренняя поверхность имеет размер, подходящий для установки на внешней поверхности трубопровода. Слой покрытия из сополимера - силиката натрия расположен по меньшей мере на внешней поверхности изоляции, а также и в порах.

Согласно еще одному аспекту настоящее изобретение относится к способу предотвращения коррозии трубопровода и может включать этапы, на которых: располагают пористую изоляцию вокруг трубопровода, наносят раствор сополимера - силиката натрия на изоляцию и по меньшей мере частично в поры изоляции, и приклеивают к слою раствора силиката натрия внешнюю защитную оболочку, пока нанесенный слой раствора силиката натрия остается липким.

Согласно еще одному аспекту настоящее изобретение относится к композитной изолирующей защитной охватывающей структуре для внешней поверхности трубопровода или единицы оборудования, в которой изоляция имеет удлиненную дугообразную форму, выполнена из пористого материала и имеет внутреннюю поверхность, размеры которой позволяют устанавливать ее на внешнюю поверхность трубопровода, и внешнюю поверхность, причем слой сополимера - силиката натрия расположен на внешней поверхности изоляции и в порах изоляции, а к слою сополимера - силиката натрия равномерно присоединена внешняя защитная оболочка с образованием интегрированной композитной структуры.

Согласно еще одному аспекту настоящего изобретения изолирующий слой содержит первый и второй удлиненные изолирующие элементы, имеющие дугообразную форму, которые могут быть соединены с формированием трубы, форма которой соответствует форме участка трубопровода, подлежащего изоляции.

Согласно еще одному аспекту настоящего изобретения первый и второй удлиненные изолирующие элементы по меньшей мере частично взаимно соединены внешней защитной оболочкой.

Согласно еще одному аспекту защитное покрытие содержит разделительный слой клея, чувствительного к давлению, предназначенного для соединения двух указанных изолирующих элементов.

Согласно еще одному аспекту слой сополимера - силиката натрия, прикрепленный посредством связующего к внешней поверхности изоляции, содержит 7,5-15% силиката натрия и эластомерного сополимера.

Согласно еще одному аспекту настоящее изобретение относится к комплекту, который может содержать защитную оболочку, содержащую разделительный слой клея, чувствительного к давлению, функцией которого является соединение двух дугообразных изолирующих элементов с формированием трубы, соответствующей форме участка трубопровода. Изолирующий элемент содержит слой сополимера силиката натрия, нанесенного на внешнюю поверхность указанного элемента и по меньшей мере частично введенного в поры указанной внешней поверхности. Указанный комплект содержит контактный клей для герметизации трещин или краев между смежными слоями защитной оболочки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 схематически показывает изолирующую композитную структуру согласно одному из вариантов реализации настоящего изобретения, установленную вокруг трубы.

Фиг.2 схематически показывает прямоугольный изолирующий блок согласно одному из вариантов реализации настоящего изобретения, покрытый раствором сополимера - силиката натрия.

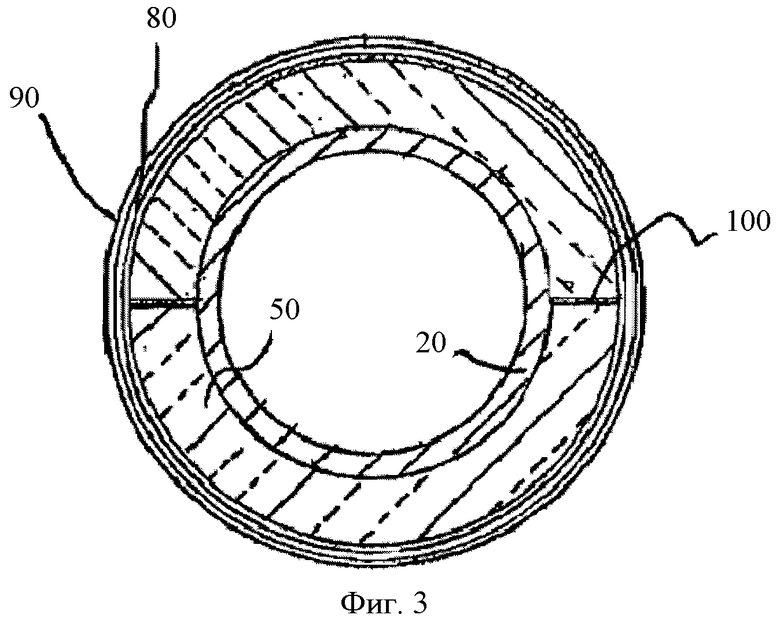

Фиг.3 показывает поперечное сечение композитной структуры с защитной оболочкой согласно одному из вариантов реализации настоящего изобретения, установленной вокруг трубы.

Фиг.4 схематически показывает удлиненный дугообразный изолирующий элемент согласно одному из вариантов реализации настоящего изобретения, покрытый раствором сополимера - силиката натрия.

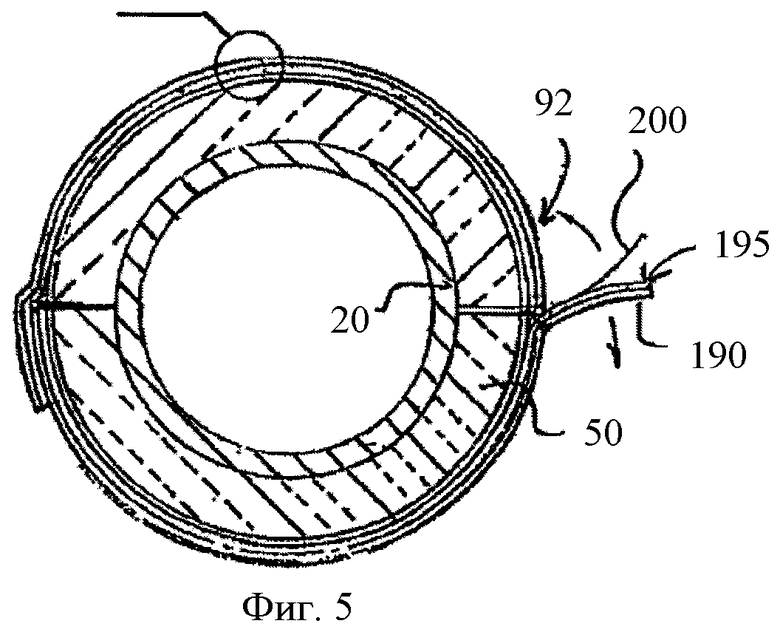

Фиг.5 показывает поперечное сечение изоляции с защитной оболочкой согласно одному из вариантов реализации настоящего изобретения.

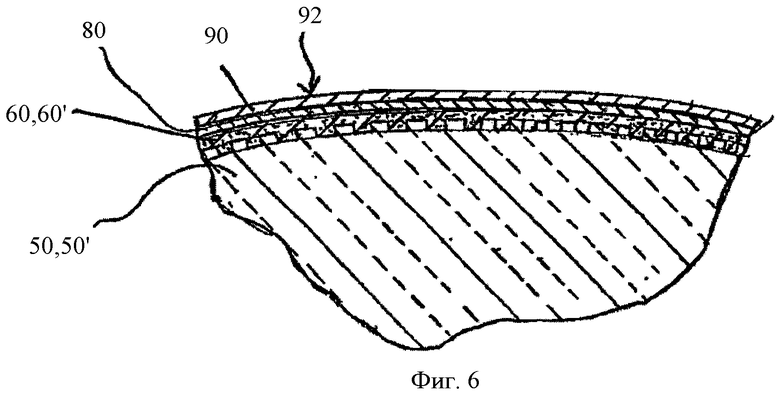

Фиг.6 показывает увеличенный вид части поперечного сечения, показанного на фиг.5.

Фиг.7 показывает график теплопроводности теплоизоляции с покрытием из силиката кальция.

Фиг.8 показывает алгоритм технологического процесса, иллюстрирующий этапы, на которых формируют изоляцию с защитной оболочкой согласно одному из способов, раскрытых в настоящем изобретении.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

На предприятиях нефтяной, химической, пищевой промышленности и т.п. существует потребность в системах, работающих в широком диапазоне температур. Кроме того, при осуществлении технологических процессов в этих отраслях промышленности существует потребность минимизировать потребление энергии и максимизировать эффективность производства путем покрытия трубопроводов и оборудования теплоизоляцией. Такая изоляция также позволяет защитить персонал, обслуживающий указанные трубопроводы и оборудование, от ожогов и повреждения кожи. Для обеспечения широкой применимости изоляция должна выдерживать высокие температуры и отличаться конструктивной прочностью.

Механическая прочность изоляции (например, волокнистой или пористой структуры) и ее способность выдерживать высокие температуры обусловлена тем, что волокнистая (т.е. насыщенная мелкими частицами и свободными волокнами) поверхность материала изоляции, имеющая большую площадь, препятствует склеиванию защитной оболочки с изоляцией, в результате чего получается оптимальная изолирующая конструкция с защитной оболочкой.

Соединение изоляции с защитной оболочкой в соответствии с настоящим изобретением позволяет сформировать прочный барьер, который препятствует воздействию окружающей среды и позволяет предотвратить коррозию трубопровода или единицы оборудования, возникающую между внешней поверхностью трубопровода или оборудования и изоляцией. Указанная композитная изолирующая конструкция с защитной оболочкой может быть надежно установлена на трубопроводе и оборудовании за короткое время и с незначительными материальными затратами.

Изолирующая конструкция с защитной оболочкой для изоляции трубопровода (также упомянутая как "композитная структура") согласно одному из вариантов реализации настоящего изобретения показана на фиг.1. Как показано на фиг.1, изолирующая конструкция 120 с предварительно нанесенной защитной оболочкой для изоляции трубопровода установлена вокруг традиционного трубопровода 20. Конструкция 120 имеет внутреннюю поверхность 10 и внешнюю поверхность 30. Конструкция 120 содержит два дугообразных пористых изолирующих элемента 50, каждый из которых имеет внутреннюю поверхность 40 и внешнюю поверхность 60. Согласно одному варианту реализации настоящего изобретения на внешней поверхности 60 в порах изоляции размещен раствор 70 сополимера - силиката натрия. После отверждения покрытия непосредственно к покрытой изоляции 75 приклеена защитная оболочка 90, которая связана с указанным покрытием посредством адгезионного контакта 80 (см. фиг.3). Адгезионный контакт может осуществляться при приложении давления или без приложения давления. Элементы 50 соединены посредством клея 100, чувствительного к давлению и защищенного разделительным слоем 105. Указанные компоненты подробно описаны ниже.

Элементы 50 предпочтительно включают основной слой, покрытый сополимером - силиката натрия с целью обеспечения гладкой поверхности, не имеющей мелких частиц и свободных волокон. В некоторых вариантах реализации основа представляет собой изоляционный слой с покрытием из силиката кальция, включающим следующие компоненты: ≥93% силикат кальция (CAS # 1344-95-2), 0-2% синтетическое стекловолокно (CAS # 65997-17-3), 0-6% силикат натрия (CAS # 1344-09-8), 0-2% целлюлозное волокно (CAS # 9004-34-6) и <1% пигмент на основе железа (CAS # 51274-00-1).

Согласно еще одному варианту реализации изолирующие элементы содержат твердый изолирующий материал на основе расширенного перлита, минерального волокна или их комбинации. Минеральное волокно может содержать каменную минеральную вату, шлаковую минеральную вату, продукты на основе стекловолокна или комбинацию указанных минеральных волокон.

Свойства (например, физические свойства, допуски на размеры, эксплуатационные характеристики, такие как сопротивление сжатию и удельная теплопроводность) блочной и дугообразной изоляции, описанной в настоящем изобретении, соответствуют требованиям Американского общества по испытанию материалов (ASTM, Спецификация С533: "Технические условия для теплоизоляции трубопроводов и блоков с применением силиката кальция", Спецификация С610: "Технические условия для теплоизоляции трубопроводов и блоков с применением штампованного расширенного перлита", Спецификация С547: "Технические условия для изоляции трубопроводов с применением минерального волокна" и Спецификация С612: "Технические условия для теплоизоляции блоков и плит с применением минерального волокна"). Значения теплопроводности изоляций были определены с применением способов испытаний согласно спецификациям ASTM: C335, С177 и С518. Зависимость теплопроводности ("k") дугообразной композитной изоляции (т.е., изоляции со слоем силиката кальция и силиката натрия, расположенным на поверхности изоляции) от температуры показана на фиг.7.

Согласно одному из вариантов реализации, показанному на фиг.2, изоляция 50' может быть выполнена в виде блока (например, параллелограмма) толщиной, например, от 25 мм до 114 мм. Изоляционный блок может иметь прямоугольную форму, а на его внутренней поверхности 40' могут быть выполнены пазы. Изоляционный блок может иметь любую форму, соответствующую контуру изолируемой конструкции. Например, при необходимости изоляции блоком 50' трубчатой конструкции пазы на внутренней поверхности 40' могут быть ориентированы в сторону трубчатой конструкции и деформироваться вслед за деформацией блока при его установке вокруг указанной конструкции. Внешняя поверхность 60' изоляции 50' может быть покрыта слоем раствора 70 сополимера - силиката натрия, который наносят на изоляцию после ее формирования. Таким образом, внешняя поверхность полностью покрыта покрытием (не показано на фиг.2), вследствие чего создается ровная и однородная поверхность для установки защитной оболочки (см. фиг.6). В результате плоская внешняя поверхность принимает форму многогранника. Изолирующие блоки в некоторых случаях используют для покрытия цилиндрической поверхности большого диаметра.

Согласно одним вариантам реализации на внешнюю поверхность 60' изоляции 50' предварительно наносят слой раствора 70 сополимера - силиката натрия, так что формирование изоляции осуществляют с уже нанесенным слоем. Согласно другим вариантам реализации раствор сополимера - силиката натрия наносят на внешнюю поверхность изоляции после ее формирования. В некоторых вариантах реализации каждую поверхность изоляционного блока покрывают слоем раствора сополимера - силиката натрия (например, погружением изоляционного блока в указанный раствор).

Кроме того, изоляция может быть выполнена в виде удлиненных элементов 50, имеющих дугообразную форму, как показано на фиг.1 и фиг.4, внутренняя поверхность 40 которых обеспечивает плотное прилегание указанных элементов к внешней поверхности 30 трубопровода или единицы оборудования. Для полной изоляции внешней поверхности 30 трубопровода 20 (фиг.1) могут быть использованы, например, два удлиненных дугообразных изолирующих элемента. Размеры изоляции для трубопровода могут быть заданы конечным пользователем. В некоторых вариантах реализации длина изолирующего элемента для изоляции трубопровода может быть равна 914 мм (примерно 3 фута), а его толщина может лежать в диапазоне от 25 мм до 152 мм. Однако при необходимости могут быть использованы изолирующие элементы другой толщины.

Защитную оболочку для трубопровода или единицы оборудования выполняют из ламината, металлической фольги, листового металла, пластмассовой пленки и/или стеклоткани и устанавливают на изолирующих элементах 50, 50'. Однако изолирующие пористые элементы 50, 50' обладают неровной и запыленной поверхностью и сами по себе не могут приклеиваться к защитной оболочке 90. Кроме того, защитная оболочка 90, установленная непосредственно на изоляции, может пропускать электролиты, а именно воду, в изоляцию. Вследствие пористости и/или волокнистости поверхности изоляции связующее вещество или клей, чувствительный к давлению, применяемые для соединения защитной оболочки с изоляцией, не образует гладкой поверхности раздела между защитной оболочкой 90 и внешней поверхностью 60, 60' изоляции.

Как показано на фиг.1, внешнюю поверхность 60 изоляции 50 покрывают раствором сополимера - силиката натрия, имеющего соответствующую вязкость. В некоторых вариантах реализации натрий может быть замещен другим металлом, имеющим свойства, подобные свойствам натрия, например металлом из группы I периодической системы химических элементов. Специальное покрытие внешней поверхности изоляции позволяет обеспечить ее равномерное соединение с защитной оболочкой. Кроме того, покрытие может по меньшей мере частично проникать в поры изоляции. Раствор, выбранный для использования, после нанесения на изоляцию и по меньшей мере частично в порах, не должен оказывать значительное влияние на изолирующие свойства немодифицированной изоляции. Покрытием изолирующих элементов 50, 50' может быть жидкий раствор сополимера - силиката натрия. В некоторых вариантах выполнения такой жидкий раствор сополимера - силиката натрия содержит от 7,5% до примерно 15% силиката натрия (CAS # 1344-09-08). Другие компоненты могут присутствовать в любом варианте выполнения жидкого раствора сополимера - силиката натрия, использованного в настоящем изобретении, включая любое из следующих веществ: гидроокись калия, гидроокись натрия, азотистокислый натрий, карбонат кальция метилцеллюлозы, глицерин, высокоэластичный сополимер, эфир акриловой кислоты, полиакрилат натрия, сульфонат полистирола натрия, этилен-виниловый ацетат, этилен-акрилат метила, двуокись титана и сульфат меди. Согласно одному из вариантов реализации раствор силиката натрия представляет собой RainKote™, разбавленный на 50% в воде, который производит Industrial Insulation Group ("HG") Брунсвик, Джорджия (вебсайт HG: www.intelligentinsulation.com).

Вязкость раствора может отличаться в зависимости от основы, а также в зависимости от композиции и пористости изоляции, на которую этот раствор нанесен. Кроме того, на каждую основу, в зависимости от ее свойств, наносятся растворы, вязкость которых лежит в ограниченном диапазоне значений. Слишком вязкий раствор не проникает в поры изолирующего элемента и, следовательно, может обеспечить плоскую, ровную поверхность для нанесения покрытия, но при этом возникает опасность расслоения. С другой стороны, если раствор не достаточно вязкий, он проникнет сквозь изоляцию глубоко в поры и тем самым ухудшает изолирующие свойства и не обеспечивает однородную поверхность раздела (т.е., приповерхностная область покрытой изоляции сопоставима с поверхностью изоляции, не имеющей покрытия). Раствор со средней вязкостью проходит по меньшей мере частично в поры и все же образует по существу плоскую поверхность, которая является по существу химически однородной.

Если раствор имеет соответствующую вязкость, после нанесения на изоляцию он проникает по меньшей мере частично в приповерхностную область изоляции (включая поры) и формирует по существу химически гомогенный (однородный) слой, предотвращая возникновение промежутков между покрытой изоляцией и защитной оболочкой.

Специалисты знают, как оптимизировать вязкость раствора для конкретной основы. Вязкость раствора регулируют в зависимости от конкретных свойств изоляции, например, размеров пор и пространства между порами. Эмпирические испытания выявили один способ достижения оптимальной вязкости раствора силиката натрия. Во-первых, выбирают основу для нанесения раствора. Затем, раствор сополимера - силиката натрия (при необходимости, силикат натрия может быть замещен силикатом металла, имеющим химические и функциональные свойства, подобные свойствам силиката натрия) разбавляют последовательно (или другим способом), и полученные растворы наносят на секции изоляции или ее части. Ввиду легкости нанесения раствора, характера покрытия (например, толщины, однородности, ровности и т.д.) и способности к склеиванию с защитной оболочкой, для специалиста будет ясно, какую вязкость должен иметь раствор, чтобы обеспечить оптимальную основу для склеивания с защитной оболочкой.

Таблица включает примеры подготовки растворов с различной вязкостью для нанесения на изоляцию на основе силиката кальция. Раствор RainKote™ был последовательно разбавлен (Таблица, колонка 1) и нанесен на основу из силиката кальция. В каждом испытании раствор распыляли с использованием пульверизатора Wagner Paint Sprayer Pro. Получившаяся после нанесения раствора основа пригодна для соединения с оболочкой. Как видно из Таблицы, полученная вязкость раствора силиката натрия в пределах от 80000 сП (сантипуаз) до 323 сП обеспечивает его применимость и достаточную легкость его распыления пульверизатором при нанесении на изоляции на основе силиката кальция.

В общем, жидкий раствор сополимера - силиката натрия после нанесения на основу может быть назван как "слой сополимера - силиката натрия " или "эластичный слой сополимера - силиката натрия ".

Эластичный слой 70 сополимера - силиката натрия в конструкции 120 заполняет пустоты в пористой изоляции 50, 50' и таким способом формирует однородную поверхность на изоляции для размещения защитной оболочки 90 нанесением клея, чувствительного к давлению, или контактного клея между изоляцией и защитной оболочкой.

Слой раствора 70 сополимера - силиката натрия после нанесения по меньшей мере на внешнюю поверхность 60 изоляции 50 выдерживают до достижения желательной степени отверждения при необходимости при заданных температуре, давлении и влажности. После этого, на слой 70 сополимера - силиката натрия устанавливают защитную оболочку 90 с использованием контактного акрилового клея 80 (описанного ниже), охватывая по кругу трубопровод 20, как видно в поперечном сечении на фиг.3.

Однако защитная оболочка 90 может быть приклеена к изоляции 50 до ее транспортировки к стройплощадке для сокращения количества этапов при ее установке на трубопроводе или единице оборудования до одного (см. фиг.4 и 5). Таким образом, конечный пользователь может приклеить защитную оболочку 90 непосредственно к покрытой изоляции 75 с помощью, например, акрилового или контактного клея 80, или защитная оболочка 90 может быть предварительно нанесена на покрытую изоляцию 75 в заводских условиях и доставлена конечному пользователю. При необходимости клей, чувствительный к давлению, может быть использован в комбинации с другим связующим материалом, примененным для соединения защитной оболочки с покрытой поверхностью. Например, клей, чувствительный к давлению, может быть использован для уплотнения швов или открытых краев (см. фиг.4 и 5).

Благодаря нанесению защитной оболочки непосредственно на заводе может быть уменьшена стоимость монтажных работ на строительной площадке, объем которых сокращен до одной установочной операции. Количество материалов, инструментов и рабочей силы также может быть сокращено при монтаже снабженной защитной оболочкой изоляции на стройплощадке за одну технологическую операцию. Возможность многократного использования такой изоляции после надлежащего обслуживания также может быть обеспечена настоящим изобретением. Композитная структура согласно настоящему изобретению может быть сохранена в виде половинок оболочек после их снятия с секции трубопровода для последующей переустановки после технического обслуживания. Изоляцию без предварительно нанесенной защитной оболочки обычно повторно не используют по причине значительного повреждения, неизбежно возникающего при снятии изоляции.

Настоящее изобретение также может быть выполнено с возможностью извещения пользователя об использовании раствора. Раствор сополимера - силиката натрия может быть тонирован (например, синим цветом) или маркирован (например, использованием в растворе силиката натрия наноструктур или других маркеров), и таким образом изоляция, имеющая покрытие, может быть отличена от другой изоляции. В результате визуальная или измерительная проверка защитной изолирующей структуры может свидетельствовать о подлинности продукта.

В варианте выполнения, показанном на фиг.4, защитная оболочка 90, доставленная на стройплощадку будучи уже присоединенной к изоляции 75 с нанесенным покрытием, содержит многослойный лист 190 алюминиевой фольги, полиэфир, при необходимости стеклоткань, клей 195 и разделительную пленку 200, расположенную снизу от клея. Пленку 200, которая защищает клей 195, удаляют после установки защитной изолирующей оболочки вокруг трубопровода. Как правило, защитная оболочка представляет собой многослойный лист металлической фольги/пластиковой пленки, такой, например, как продукт 1577 (пять слоев) или 1579 (тринадцать слоев) компании VENTURECLAD™ серий ламинированных защитных оболочек из алюминиевой фольги и полиэфирной пленки, производимых компанией Venture Tape Corporation, в Рокленде, штат Массачусетс. Однако в настоящем изобретении может быть использована любая защитная оболочка, выполненная с возможностью присоединения к изоляции, при условии, что слой изоляции содержит покрытие, как описано в настоящей заявке. Защитные оболочки компании VENTURECLAD™ содержат слой клея, чувствительного к давлению, и могут устанавливаться непосредственно на покрытую изоляцию 75 без всякого промежуточного слоя. В случае необходимости, для разглаживания установленной защитной оболочки с целью обеспечения прочного, однородного соединения между покрытым изолирующим материалом и защитной оболочкой может использоваться валик, такой как валик для нанесения краски.

Если защитные изолирующие элементы 300 для изоляции трубопроводов имеют удлиненную дугообразную форму, они могут быть соединены с использованием защитной оболочки 190 с клеящим клапаном, имеющим разделительный слой 200 клея, чувствительного к давлению (фиг.4 и 5). По меньшей мере два защитных изолирующих элемента 300 могут быть соединены при обшивке трубопровода или единицы оборудования элементами 300 путем удаления разделительного слоя 200, открытия клеящего клапана 190, чувствительного к давлению, с последующим соединением с помощью этого клапана одного элемента с другим, как показано на фиг.4. При необходимости клей 100, чувствительный к давлению, защищенный разделительным слоем 105, также может использоваться для склеивания частей 50 пористой изоляции друг с другом, как показано на фиг.1 и 3.

На фиг.5 показано поперечное сечение двух соединенных друг с другом с помощью клеящих клапанов 190 элементов 300. Элементы расположены вокруг трубопровода 20 и содержат: изолирующий элемент 50, 50', слой 70, 70' сополимера - силиката натрия, клей 80 и защитную оболочку 90, как описано ранее (см. фиг.6). Предпочтительно, элементы 300 также расположены вокруг трубопровода 20 так, что клапаны 190 ориентированы на противоположных сторонах трубопровода. Разделительный слой 200 после его удаления обнажает клей 195, который может быть введен в контакт или введен под давлением во взаимодействие с внешней поверхностью 92 защитной оболочки 90.

На фиг.8 проиллюстрированы этапы, которые могут быть выполнены для реализации предложенного способа формирования композитной защитной изолирующей охватывающей структуры в соответствии с некоторыми аспектами настоящего изобретения. На этапе 710 формируют изоляцию 50. На этапе 750, перед дальнейшей обработкой, изоляции может быть придана форма удлиненного дугообразного элемента или другая форма, подходящая для расположения на внешней поверхности изолируемой конструкции. Изоляции 50 также может быть заранее придана требуемая форма. Точная форма изоляции зависит от диаметра трубопровода 20 или формы изолируемой конструкции. На этапе 720 изолирующий элемент 50 покрывают раствором на основе сополимера - силиката натрия до или после придания изоляции заданной формы.

Согласно одному способу раствор на основе сополимера силиката натрия может быть нанесен на внешнюю поверхность 60 изоляции 50 щеткой. Альтернативно, раствор сополимера - силиката натрия наносят на внешнюю поверхность изоляции разбрызгиванием из пульверизатора низкого давления. Согласно другому варианту выполнения изоляция 50 может быть погружена в раствор сополимера - силиката натрия, и таким образом вся изоляция 50 может быть покрыта слоем 70 раствора сополимера - силиката натрия. В некоторых вариантах реализации натрий может быть замещен другим металлом из группы I периодической системы химических элементов или металлом, который имеет химические и функциональные свойства, подобные свойствам натрия. В некоторых вариантах реализации этот металл может быть щелочным металлом, например натрием, калием, литием, рубидием, цезием или францием. В других вариантах выполнения этот металл может быть щелочно-земельным металлом, подобным щелочным металлам (в противоположность кислотным) по своим основным свойствам и высокой реактивности.

На этапе 730 покрытие 70 после нанесения по меньшей мере на внешнюю поверхность 60 изоляции 50 отверждают до порогового значения сушкой в условиях окружающей среды (пассивная сушка) или в печи при 150°С - 175°С (активная сушка) в течение заданного промежутка времени в зависимости от толщины покрытия 70. Альтернативно, покрытие может быть высушено другими способами, известными из уровня техники, такими как вакуумная сушка. Затем к покрытой изоляции 75 может присоединяться защитная оболочка путем приклеивания с использованием клея, чувствительного к давлению. Затем изоляция с предварительно предустановленной защитной оболочкой может быть поставлена конечному пользователю для установки на трубопроводе или единице оборудования (фиг.4 и 5).

В зависимости от желаемой толщины слоя 70 силиката натрия, формы изоляции 50 и требований однородности для эластичного слоя 70 сополимера - силиката натрия, один из этих способов покрытия или комбинация способов могут быть предпочтительными. Например, края изоляции не могут быть покрыты распылением раствора, поэтому в способ может быть включен этап, на котором для обработки областей внешней поверхности изоляции 60, которые не доступны распылению, используют щетки.

На этапе 740 к покрытым изолирующим элементам 75 присоединяют защитную оболочку 90. Это присоединение может осуществляться при приложении давления или без приложения давления. В варианте реализации, проиллюстрированном на фиг.4, защитную оболочку, которая содержит слой 80 контактного клея, присоединяют к покрытой изоляции 75 путем отслаивания защитного разделительного слоя 200. Воздушные пузыри между слоем 80 контактного клея и покрытой изоляцией 75 могут быть устранены выдавливанием воздушных пузырей, например, с использованием валика для нанесения краски или подобного инструмента. На этапе 750 изоляция может быть сформирована в соответствие с изолируемой конструкцией, если это не выполнено раньше. На этапе 760, на месте производства работ изолирующие элементы могут быть расположены вокруг изолируемой конструкции, как описано выше и проиллюстрировано на чертежах. В зависимости от варианта реализации изолирующие элементы могут содержать покрытые изолирующие элементы 75 или элементы 300.

На этапе 770 могут быть сформированы поперечные соединения между элементами (т.е., в радиальном направлении) с использованием защитной оболочки 90, клея 80 и разделительной пленки 200, выполненных из материалов, описанных выше.

Как видно из чертежей в разрезе, слой 70 эластичного сополимера - силиката натрия, выдержанный до полного отверждения, имеет однородную поверхность для присоединения защитной оболочки 90 к внешней поверхности 60 изоляции 50. Однородность области соединения обеспечивает фиксацию защитной оболочки 90 на месте и таким образом исключает возможность формирования любых промежутков между защитной оболочкой 90 и изоляцией 50 или между перекрывающимися частями защитной оболочки непосредственно, или между смежными частями оболочки. Любые промежутки между: (1) внешней поверхностью 30 трубопровода и внутренней поверхностью 40 изоляции, или (2) внешней поверхностью 60 изоляции и защитной оболочкой 90, могут пропускать влажный воздух к изолированной структуре, что может вызвать конденсацию и привести к коррозии под изоляцией.

Представленное изобретение может дополнять любое покрытие на внешней поверхности трубопровода, известное из уровня техники. Предварительное покрытие может помочь герметизировать поверхность трубопровода, но может быть легко повреждено при обработке и не всегда плотно прилегает к внешней поверхности трубопровода. Настоящее изобретение обеспечивает дополнительные барьеры, предотвращающие коррозию, которые могут дополнять первоначальное покрытие.

Хотя настоящее изобретение было описано в примерных вариантах выполнения, оно не ограничено этими вариантами. Пункты приложенной формулы должны быть широко истолкованы и включают другие варианты выполнения настоящего изобретения, которые могут быть осуществлены.

Изобретение относится к усовершенствованиям в области защитной изоляции трубопроводов и оборудования. Способ включает этапы, на которых формируют пористую изоляцию в форме удлиненных дугообразных элементов, наносят слой раствора силиката натрия на указанную изоляцию и по меньшей мере частично в ее поры. Отверждают слой раствора силиката натрия до порогового состояния. Приклеивают внешнюю поверхность к слою раствора силиката натрия после выполнения этапа отверждения. Устанавливают изоляцию на внешнюю поверхность трубопровода и герметизируют открытые края или швы между установленными изделиями. Структура, выполненная согласно этому способу, может иметь разделительную пленку и контактный клей. Техническим результатом заявленного изобретения является возможность предотвращения коррозии. 4 н. и 17 з.п. ф-лы, 8 ил., 1 табл.

1. Способ предотвращения коррозии трубопровода, включающий следующие этапы, на которых:

a) формируют пористую изоляцию с приданием ей удлиненной дугообразной формы;

b) наносят слой раствора сополимера - силиката натрия по меньшей мере на внешнюю поверхность изоляции и по меньшей мере частично вводят его в поры изоляции;

c) отверждают слой сополимера - силиката натрия до порогового состояния;

d) после указанного отверждения приклеивают к слою раствора сополимера - силиката натрия внешнюю защитную оболочку;

e) устанавливают изделие, сформированное на этапах (а) - (d), на внешней поверхности трубопровода или единицы оборудования и

f) герметизируют открытые края или швы между смежными изделиями, установленными на этапе (е), или между перекрывающимися листами упомянутой защитной оболочки.

2. Способ по п.1, в котором изоляция содержит силикат кальция, минеральное волокно, каменную минеральную вату, шлаковую минеральную вату, перлит, стекловолокно или комбинацию из этих материалов.

3. Способ по п.1, в котором на этапе приклеивания приклеивают непрерывную внешнюю защитную оболочку к слою сополимера - силиката натрия без использования какого-либо промежуточного слоя.

4. Способ по п.1, в котором на этапе формирования формируют первый и второй удлиненные дугообразные изолирующие элементы, которые могут быть соединены для формирования трубы.

5. Способ по п.3, в котором первый и второй удлиненные изолирующие элементы по меньшей мере частично взаимно соединены внешней защитной оболочкой.

6. Способ по п.3, включающий дополнительный этап, на котором скрепляют посредством связующего первый и второй удлиненные изолирующие элементы друг с другом вдоль некой поверхности соединения.

7. Способ по п.6, в котором первый и второй удлиненные изолирующие элементы имеют соответствующие первые и вторые края, причем на этапе скрепления посредством связующего скрепляют соответствующие первые и вторые края друг с другом.

8. Способ по п.6, в котором на этапе скрепления посредством связующего скрепляют соответствующие первые и вторые края с использованием клея, содержащего раствор сополимера - силиката натрия.

9. Способ по п.1, в котором на этапе нанесения применяют кисть для нанесения сополимера - силиката натрия на изоляцию.

10. Способ по п.1, в котором на этапе нанесения наносят сополимер - силикат натрия на изоляцию разбрызгиванием при низком давлении.

11. Способ по п.5, в котором защитная оболочка содержит многослойный ламинат фольги, пластиковой пленки и стеклоткани.

12. Способ предотвращения коррозии трубопровода, содержащий этапы, на которых:

(a) располагают пористую изоляцию вокруг трубопровода;

(b) наносят слой раствора сополимера - силиката натрия в качестве покрытия на изоляцию и по меньшей мере частично вводят в поры изоляции;

(с) приклеивают к слою раствора сополимера - силиката натрия внешнюю защитную оболочку пока нанесенный слой раствора силиката натрия остается липким.

13. Способ по п.12, в котором на этапе расположения обкладывают трубопровод первым и вторым удлиненными дугообразными изолирующими элементами.

14. Композитная структура для внешней поверхности трубопровода, содержащая:

(a) изоляцию, выполненную из пористого материала, имеющую удлиненную дугообразную форму, внутреннюю поверхность, подходящую по размерам для дополнения внешней поверхности трубопровода, и внешнюю поверхность;

(b) слой сополимера - силиката натрия, расположенный на указанной внешней поверхности в связывающем контакте с этим слоем и в порах изоляции и (с) внешнюю защитную оболочку, присоединенную к слою сополимера - силиката натрия с образованием интегрированной композитной структуры.

15. Композитная структура по п.14, в которой пористая изоляция содержит силиката кальция, минеральное волокно, каменную минеральную вату, шлаковую минеральную вату, перлит, стекловолокно или комбинацию из этих материалов.

16. Композитная структура по п.14, в которой слой раствора сополимера силиката натрия расположен непосредственно на внешней поверхности изоляции без какого-либо промежуточного слоя.

17. Композитная структура по п.14, в которой слой сополимера - силиката натрия, прикрепленный посредством связующего к внешней поверхностью изоляции, содержит 7,5-15% силиката натрия и эластомерного сополимера.

18. Композитная структура по п.14, в которой внешняя защитная оболочка содержит ламинат металлической фольги, пластиковую пленку и при необходимости стеклоткань.

19. Композитная структура по п.14, в которой раствор силиката натрия имеет вязкость в пределах от примерно 57 сП до примерно 80000 сП.

20. Композитная структура по п.14, в которой раствор сополимера - силиката натрия имеет вязкость, достаточную для прохождения в поры изоляции.

21. Комплект для сооружения изолирующей защитной охватывающей композитной структуры, содержащий:

(a) первый и второй удлиненные дугообразные изолирующие элементы, каждый из которых имеет пористую внешнюю поверхность;

(b) слой сополимера - силиката натрия, расположенный по меньшей мере на внешней поверхности изолирующих элементов и в их порах;

(c) защитную оболочку для установки вокруг изолирующих элементов;

(d) разделительный слой клея, чувствительного к давлению, функцией которого является соединение этих двух изолирующих элементов;

(e) контактный клей для герметизации трещин или краев между установленными защитными оболочками.

| US 5830548 А, 03.11.1998 | |||

| Горелка к кухне типа "Примус" | 1926 |

|

SU23945A1 |

| Газовая задвижка | 1930 |

|

SU23943A1 |

| МНОГОСЛОЙНАЯ ТРУБА | 0 |

|

SU268104A1 |

| WO 1997048932, 24.12.1997. | |||

Авторы

Даты

2012-09-27—Публикация

2007-12-06—Подача