Изобретение относится к трубопроводному элементу на основе железа, в частности, из чугуна, для подземного трубопровода, содержащему наружное покрытие. Эти трубопроводные элементы находят свое применение в магистралях водоснабжения или в канализациях для сточных вод.

Под «трубопроводными элементами» следует понимать трубы, а также различные фитинги, такие как угольники, муфты и т.д.

Коррозия черных металлов в земле представляет собой явление, отличное от атмосферной коррозии, и в основном приводит к образованию зон окисления, электрически связанных с зонами восстановления, которые могут находиться на некотором расстоянии. Следовательно, происходят локальные и значительные разрушения черного металла.

По этому причине антикоррозийная защита подземных трубопроводных элементов представляет собой серьезную проблему, тем более что почвы отличаются друг от друга и имеют самую разную природу, при этом в зависимости от назначения по трубопроводным элементам проходят текучие среды с разной температурой, изменяя условия коррозии. Антикоррозийную защиту трубопроводных элементов в особо коррозионных почвах, в участках низкой сопротивляемости (берег моря, солончаки, …), в природных участках повышенной кислотности или щелочности и в окружающей среде, подверженной загрязнениям (химическим, сельскохозяйственным, электрическим, …), осуществляют, применяя покрытие из химически инертного синтетического материала, который обеспечивает роль герметичного барьера и препятствует попаданию электролита из земли и его контакту с чугуном.

Усовершенствование систем антикоррозийной защиты позволило сократить случаи коррозии труб.

Как указано в работе Pipeline risk management manual (Пособие по предотвращению рисков, связанных с трубопроводами) - третье издание - W. Kent Muhlbauer - Gulf Professional Publishing - Elsevier, страницы 3/43-3/45, повреждение от внешней причины является основной причиной аварий на подземных трубопроводах. Управление транспорта США (на английском языке: US Department of Transportation) подтверждает, что аварии от внешней причины представляют собой 20-40% случаев повреждений. Данные европейской газовой промышленности тоже указывают на то, что разрывы от внешних причин составляют 50% аварий.

Действительно, перемещение трубопроводных элементов, предназначенных для прокладки под землей, часто приводит к повреждениям в различных местах их наружной поверхности. Эти повреждения тем более становятся возможными, учитывая значительные объем, габариты и массу трубопроводных элементов.

Повреждение от внешней причины может привести к разрыву самого трубопровода при значительном нарушении структуры трубопровода или к повреждению наружного антикоррозийного покрытия. При этом чугун стенки трубопроводного элемента оказывается беззащитным против агрессивного воздействия почвы. В этом случае разрыв может произойти несколько лет спустя после повреждения, в результате коррозии металла.

Таким образом, если антикоррозийная защита обеспечивается защитным покрытием, электрически изолирующим трубопровод, планируемый срок службы трубопровода значительно сокращается в результате повреждения этого покрытия.

Задача изобретения состоит в создании трубопроводного элемента на основе железа для подземного трубопровода, обладающего повышенной коррозийной стойкостью, в частности, в случае повреждения его наружной поверхности от внешней причины, например, во время укладки или после нее при производстве работ вблизи трубопроводного элемента.

В связи с этим объектом изобретения является трубопроводный элемент на основе железа, в частности из чугуна, для подземного трубопровода, содержащий наружное покрытие, при этом в трубопроводном элементе согласно изобретению наружное покрытие содержит:

- первый слой, включающий в себя, по меньшей мере, один пористый слой сплава цинк/алюминий, содержащий от 5 до 60 мас. % алюминия;

- второй слой адгезива, расположенный на первом слое; и

- третий слой, расположенный на втором слое и содержащий синтетический органический материал.

Выражение «включающий в себя, по меньшей мере, один пористый слой сплава цинк/алюминий» не исключает, что первый слой может состоять только из пористого слоя металлического сплава, то есть может быть единым слоем.

Согласно частным вариантам осуществления покрытие может иметь один или несколько следующих отличительных признаков, взятых отдельно или в любых технически возможных комбинациях:

- первый слой образован указанным пористым слоем сплава цинк/алюминий;

- первый слой дополнительно содержит слой шпаклевки между пористым слоем сплава цинк/алюминий и вторым слоем, предпочтительно на пористом слое сплава цинк/алюминий;

- второй слой содержит термоплавкий клей;

- второй слой содержит антикоррозийный пигмент и/или бактерицидное средство;

- второй слой по существу не имеет металлического компонента;

- синтетический органический материал представляет собой полиэтилен, например бимодальный полиэтилен высокой плотности, или представляет собой полипропилен;

- синтетический органический материал представляет собой полиэтилен или полипропилен, усиленный твердым минеральным наполнителем;

- третий слой содержит краситель, в частности флуоресцентный краситель, придающий трубопроводному элементу максимальный контраст относительно цвета земли, в которую укладывают трубопроводный элемент;

- третий слой обладает повышенной светоотражательной способностью, обеспечиваемой, в частности, минеральным наполнителем;

- пористый слой сплава цинк/алюминий имеет поверхностную плотность не менее 300 г/м2 и предпочтительно не менее 400 г/м2;

- пористый слой сплава цинк/алюминий содержит от 10 до 30 мас. % алюминия;

- пористый слой сплава цинк/алюминий представляет собой сплав Zn/Al, содержащий 15 мас. % алюминия и 85 мас. % цинка;

- пористый слой сплава цинк/алюминий содержит один или несколько дополнительных элементов сплава, предпочтительно выбираемых из магния, олова, меди и серебра с массовым содержанием, которое может достигать 5%;

- пористый слой сплава цинк/алюминий наносят с поверхностной плотностью не менее 300 г/м2 и предпочтительно не менее 400 г/м2;

- твердый минеральный наполнитель включает в себя кварц и/или волластонит;

- предпочтительно твердый минеральный наполнитель составляет от 1 мас. % до 20 мас. % третьего слоя.

Объектом изобретения является также подземный трубопровод, содержащий описанные выше трубопроводные элементы.

Наконец, объектом изобретения является способ изготовления описанного выше трубопроводного элемента, содержащий, по меньшей мере, следующие этапы:

(а) нанесение пористого слоя сплава цинк/алюминий посредством электродуговой металлизации;

(b) нанесение второго слоя; и

(c) нанесение третьего слоя.

Согласно частным вариантам выполнения способ может иметь один или несколько следующих отличительных признаков, взятых отдельно или в любых технически возможных комбинациях:

- пористый слой сплава цинк/алюминий наносят с поверхностной плотностью не менее 300 г/м2 и предпочтительно не менее 400 г/м2;

- второй слой и третий слой наносят соответственно, по выбору, посредством экструзии, напыления или совместной экструзии одного и другого;

- в синтетический органический материал третьего слоя добавляют краситель, в частности флуоресцентный краситель, во время экструзии, совместной экструзии или напыления третьего слоя таким образом, чтобы получить цветовой контраст относительно земли, в которую укладывают трубопроводный элемент.

Объектом изобретения является также трубопроводный элемент на основе железа, в частности, из чугуна, для подземного трубопровода, содержащий наружное покрытие, при этом в трубопроводном элементе согласно изобретению наружное покрытие содержит:

- первый пористый слой сплава цинк/алюминий, содержащий от 5 до 60 мас. % алюминия;

- второй слой адгезива, расположенный на первом слое; и

- третий слой, расположенный на втором слое и содержащий синтетический органический материал.

Согласно частным вариантам выполнения покрытие может иметь один или несколько следующих отличительных признаков, взятых отдельно или в любых технически возможных комбинациях:

- первый слой имеет поверхностную плотность не менее 300 г/м2 и предпочтительно не менее 400 г/м2;

- первый слой содержит от 10 до 30 мас. % алюминия;

- первый слой представляет собой сплав Zn/Al, содержащий 15 мас. % алюминия и 85 мас. % цинка;

- первый слой содержит один или несколько дополнительных элементов сплава, предпочтительно выбираемых из магния, олова, меди и серебра с массовым содержанием, которое может достигать 5%;

- первый слой наносят с поверхностной плотностью не менее 300 г/м2 и предпочтительно не менее 400 г/м2.

Объектом изобретения является также подземный трубопровод, содержащий описанные выше трубопроводные элементы.

Наконец, объектом изобретения является способ изготовления описанного выше трубопроводного элемента, содержащий, по меньшей мере, следующие этапы:

(a) нанесение первого слоя посредством электродуговой металлизации;

(b) нанесение второго слоя; и

(c) нанесение третьего слоя.

Согласно частным вариантам выполнения способ может иметь один или несколько следующих отличительных признаков, взятых отдельно или в любых технически возможных комбинациях:

- первый слой наносят с поверхностной плотностью не менее 300 г/м2 и предпочтительно не менее 400 г/м2.

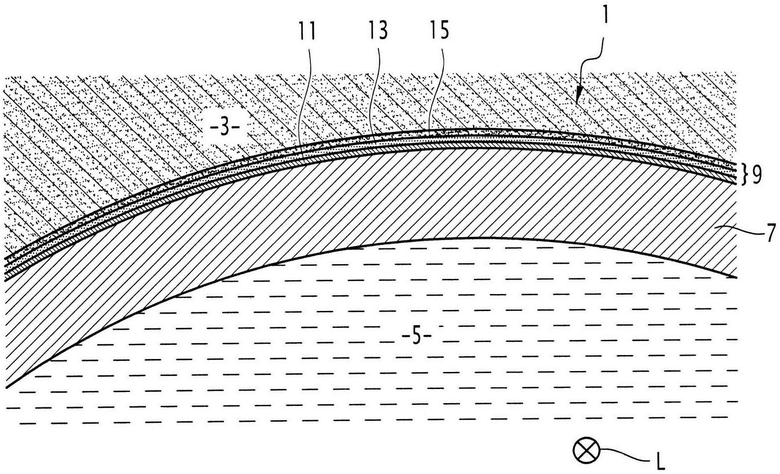

Изобретение будет более очевидно из нижеследующего описания, представленного исключительно в качестве примера со ссылками на единственную фигуру, где частично и схематично в поперечном сечении показан трубопроводный элемент в соответствии с изобретением.

На фигуре показан трубопроводный элемент 1 в соответствии с изобретением. Трубопроводный элемент 1 закопан в землю 3 и служит для транспортировки текучей среды 5, например, питьевой воды. Трубопроводный элемент 1 является частью подземного трубопровода (не показан), содержащего множество трубопроводных элементов, аналогичных трубопроводному элементу 1.

Трубопроводный элемент 1 включает в себя базовый трубопроводный элемент 7 и наружное покрытие 9, находящееся между землей 3 и базовым трубопроводным элементом 7, предпочтительно расположенное на базовом трубопроводном элементе 7 таким образом, чтобы изолировать его от земли 3.

Базовый трубопроводный элемент 7 выполнен на основе железа, предпочтительно из ковкого чугуна. Под выражением «ковкий чугун» следует понимать чугун, в котором графит присутствует в основном в сфероидальном виде.

Базовый трубопроводный элемент 7 является, например, трубой. В представленном примере он расположен в продольном направлении L, перпендикулярном к плоскости фигуры. На фигуре показан только участок поперечного сечения базового трубопроводного элемента 7, остальную часть сечения можно легко представить себе, отталкиваясь от показанного участка.

Текучая среда 5 циркулирует внутри базового трубопроводного элемента 7 в продольном направлении L. На внутренней стенке базового трубопроводного элемента 7 может быть выполнено не показанное внутреннее покрытие, изолирующее текучую среду 5 от трубопроводного элемента 7. Предпочтительно это внутреннее покрытие выполнено на основе цементного раствора или полимерного материала.

Наружное покрытие 9 содержит первый слой 11, расположенный на базовом трубопроводном элементе 7, второй слой 13, расположенный на первом слое 11, и третий слой 15, расположенный на втором слое 13.

Первый слой 11 является пористым. Он сформирован из сплава цинк/алюминий, содержащего от 5 до 60 мас. % алюминия. Первый слой 11 нанесен на наружную стенку базового трубопроводного элемента 7, предпочтительно посредством электродуговой металлизации.

Предпочтительно первый слой 11 содержит от 10% до 30% алюминия и, в частности, представляет собой сплав Zn/Al, содержащий 15 мас. % алюминия и 85 мас. % цинка. Сплав может также содержать другие металлы, такие как магний, олово, медь и серебро, в количествах, которые могут достигать 5 мас. %. Первый слой 11 имеет, например, поверхностную плотность не менее 300 г/м2 и предпочтительно не менее 400 г/м2.

Второй слой 13 представляет собой адгезив. Он обеспечивает механическую связь между первым слоем 11 и третьим слоем 15.

Предпочтительно адгезив является термоплавким клеем, известным под английским названием hot-melt. Предпочтительно этот клей не содержит металлического компонента.

Предпочтительно адгезив имеет одно или несколько следующих свойств:

- повышенную способность сцепления с полимерами, в частности с полипропиленом или с полиэтиленом;

- реологию и сопротивление ползучести, адаптированные к экстремальным климатическим рабочим условиям, например, таким как сильное солнечное освещение, высокая окружающая температура хранения, которая может достигать 60°C, низкая окружающая температура хранения, которая может достигать -40°C, и/или температура текучей среды 5, которая может достигать 60°C;

- он содержит, по меньшей мере, одно активное начало, например бактерицидное средство, такое как медь, серебро и их соли или оксиды, и/или антикоррозийный пигмент, например такой как фосфат цинка, оксид цинка, модифицированный оксид цинка и их смеси, обеспечивающий повышение защитной способности первого слоя 11, когда первый слой 11 подвергается действию коррозии, что будет пояснено ниже.

Адгезив выполнен, например, на основе сополимера этилена и винилацетата или сополимера этилена и акрилата.

Третий слой 15 представляет собой синтетический органический материал, например смолу на основе полиэтилена, например, на основе бимодального полиэтилена высокой плотности, или смолу на основе полипропилена. Предпочтительно третий слой 15 имеет толщину примерно от 1 мм до 5 мм.

Полиэтиленовая или полипропиленовая смола третьего слоя 15 предпочтительно содержит твердый минеральный наполнитель для усиления ее сопротивления механическим воздействиям от внешней причины или от твердых точек земли.

Твердый минеральный наполнитель может представлять собой кварц и/или волластонит. Предпочтительно количество твердого минерального наполнителя составляет от 1 мас. % до 20 мас % третьего слоя 15.

Предпочтительно на наружную поверхность третьего слоя 15 наносят отличительную маркировку для идентификации природы транспортируемой текучей среды. Маркировку наносят, например, в виде цветных полос в соответствии с национальными или международными цветовыми кодами (Норма ISO R 508-1966). Полосы можно, например, наклеивать, печатать или выполнять посредством совместной экструзии на третьем слое 15.

Одновременно или альтернативно синтетический органический материал третьего слоя 15 может содержать пигменты или красители, предпочтительно флуоресцентные, чтобы придавать третьему слою 15 цвет, обеспечивающий максимальный контраст относительно цвета земли 3. Это обеспечивает лучшее визуальное обнаружение трубопроводного элемента 1 и позволяет значительно снизить риски случайного повреждения трубопроводного элемента 1 по неосторожности. Действительно, как было установлено, предупреждающие решетки, часто устанавливаемые над трубопроводами, не всегда оказываются достаточными, чтобы избегать таких повреждений.

Например, если трубопровод проложен в земле 3, состоящей из песка Фонтенбло светлого цвета, третий слой 15 должен иметь темный цвет, предпочтительно черный или синий, чтобы достичь максимального контраста между землей 3 и трубопроводом.

Третий слой 15 обычно образует герметичный барьер между металлической стенкой базового трубопроводного элемента 7 и землей 3. При этом он препятствует любому контакту между ковким чугуном и водой в земле 3, действующей как электролит.

Первый слой 11 оказывается затронутым только в случае повреждения покрытия 9, доходящего до третьего слоя 15. При этом первый слой 11 обеспечивает дополнительную антикоррозийную защиту и позволяет отсрочить выход из строя трубопроводного элемента 1. Срок выхода из строя обусловлен характеристиками первого слоя 11 и второго слоя 13, которые обеспечивают механическую связь между чугунной стенкой и третьим слоем 15.

Пока третий слой 15 не поврежден, первый слой 11 действует пассивно, образуя барьерный слой, защищающий от распространения коррозии. При повреждении третьего слоя 15 первый слой 11 действует активно, обеспечивая гальваническую защиту трубопроводного элемента 1.

Действительно, под действием коррозионных агентов земли 3 первый слой 11 трансформируется в слой защиты от продуктов стабильной коррозии в среде, в которой она появляется. Слой сплава цинк/алюминий называют также «расходным» по отношению к чугуну в том смысле, что он может постепенно расходоваться под действием эффекта электрохимической батареи, образованной чугуном, сплавом и землей, защищая чугун, расположенный ниже или оголяемый на уровне дефектов слоя сплава, за счет формирования указанного защитного слоя.

С учетом своего нанесения посредством электродуговой металлизации первый слой 11 состоит из затвердевших капель и, следовательно, является пористым, поэтому за счет соответствующего выбора размера пор и толщины первого слоя 11 можно регулировать условия, в частности, скорость формирования защитного слоя. Было отмечено, что двухфазная структура сплава цинк/алюминий способствует изоляции продуктов коррозии цинка.

Кроме того, с учетом своей металлической микроструктуры первый слой 11 является ковким. В случае удара или повреждения третьего слоя 15 от внешней причины первый слой 11 пластически деформируется и продолжает прилегать к ковкому чугуну. Ковкость первого слоя 11 способствует долговечности защиты даже после повреждения третьего слоя 15.

Далее следует описание способа изготовления трубопроводного элемента 1. Способ включает в себя этап а) нанесения описанного выше первого слоя 11 на базовый трубопроводный элемент 7, этап b) нанесения описанного выше второго слоя 13 на первый слой 11 и этап с) нанесения описанного выше третьего слоя 15 на второй слой 13.

Вышеуказанное наружное покрытие 9 наносят на чугун базового трубопроводного элемента 7 после его пропускания через печь для термической обработки, то есть на чугун, имеющий корку из оксидов железа.

На этапе а) посредством электродуговой металлизации наносят сплав цинк/алюминий, содержащий от 5 до 60% алюминия, предпочтительно от 10 до 30% алюминия и, в частности, 15% алюминия для формирования первого слоя 11. Первый слой 11 наносят с поверхностной плотностью не менее 400 г/м2.

На этапе b) посредством горячего напыления или посредством экструзии наносят термоплавкий клей для формирования второго слоя 13.

На этапе с) посредством экструзии или напыления наносят слой полиэтилена или полипропилена для формирования третьего слоя 15.

В варианте этапы b) и с) можно осуществлять одновременно, например, посредством совместной экструзии второго слоя 13 и третьего слоя 15.

В материал третьего слоя 15 в ходе его экструзии, напыления или совместной экструзии можно добавлять вышеупомянутый пигмент или краситель.

Благодаря характеристикам описанного выше трубопроводного элемента 1, он обеспечивает повышенное сопротивление коррозии, в частности, в случае повреждения его наружной поверхности от внешней причины, например, по время укладки или после нее в ходе производства работ вблизи трубопроводного элемента.

Согласно другому варианту первый слой 11 включает в себя пористый слой сплава цинк/алюминий, содержащий от 5 до 60 мас. % алюминия, и слой шпаклевки (не показан) между пористым слоем сплава цинк/алюминий и вторым слоем 13. Предпочтительно первый слой 11 содержит только эти два слоя.

Слой шпаклевки располагают, например, на пористом слое сплава цинк/алюминий. Предпочтительно слой шпаклевки закрывает сверху пористый слой сплава цинк/алюминий.

Слой шпаклевки содержит, например, битумную краску или краску на основе синтетической смолы в растворенной фазе, например эпоксидную смолу или полиуретановую смолу, или в водной фазе, например акриловую смолу. Под «растворенной фазой» следует понимать, что синтетическая смола растворена в органическом растворителе.

Слой шпаклевки имеет, например, толщину около 0,1 мм, его предпочтительно наносят на пористый слой сплава цинк/алюминий посредством напыления.

Слой шпаклевки закупоривает поры пористого слоя сплава цинк/алюминий и обеспечивает дополнительную защиту металлического сплава.

Группа изобретений относится к трубопроводному транспорту и может быть использована при производстве металлических труб с антикоррозионным покрытием, а также при строительстве подземных трубопроводов из таких труб. Трубопроводный элемент (1) на основе железа, в частности из чугуна, содержит наружное покрытие (9), включающее в себя: первый слой (11), второй слой (13) адгезива, расположенный на первом слое (11), и третий слой (15), расположенный на втором слое (13). Первый слой (11) включает в себя, по меньшей мере, один пористый слой сплава цинк/алюминий, содержащий от 5 до 60 мас. % алюминия. Третий слой (15) содержит синтетический органический материал. Технический результат: повышенное сопротивление коррозии в случае повреждения наружной поверхности трубопровода. 3 н. и 14 з.п. ф-лы, 1 ил.

1. Трубопроводный элемент, содержащий базовый трубопроводный элемент, на основе железа, в частности из чугуна, для подземного трубопровода и наружное покрытие, при этом указанный базовый трубопроводный элемент содержит металлическую стенку, отличающийся тем, что наружное покрытие содержит:

- первый слой, расположенный на трубопроводном элементе и включающий в себя, по меньшей мере, один пористый слой сплава цинк/алюминий, содержащий от 5 до 60 мас. % алюминия;

- второй слой адгезива, расположенный на первом слое; и

- третий слой, расположенный на втором слое и содержащий синтетический органический материал, при этом третий слой выполнен с возможностью формирования водонепроницаемого барьера между металлической стенкой базового трубопроводного элемента и землей.

2. Трубопроводный элемент по п. 1, отличающийся тем, что третий слой имеет толщину, составляющую от 1 до 5 мм.

3. Трубопроводный элемент по п. 1, отличающийся тем, что первый слой образован указанным пористым слоем сплава цинк/алюминий.

4. Трубопроводный элемент по п. 1, отличающийся тем, что первый слой дополнительно содержит слой шпаклевки, расположенный между пористым слоем сплава цинк/алюминий и вторым слоем, предпочтительно на пористом слое сплава цинк/алюминий.

5. Трубопроводный элемент по любому из пп. 1-4, отличающийся тем, что второй слой содержит термоплавкий клей.

6. Трубопроводный элемент по любому из пп. 1-4, отличающийся тем, что второй слой содержит антикоррозийный пигмент и/или бактерицидное средство.

7. Трубопроводный элемент по любому из пп. 1-4, отличающийся тем, что второй слой по существу не имеет металлического компонента.

8. Трубопроводный элемент по любому из пп. 1-4, отличающийся тем, что синтетический органический материал представляет собой полиэтилен, предпочтительно бимодальный полиэтилен высокой плотности, или представляет собой полипропилен.

9. Трубопроводный элемент по любому из пп. 1-4, отличающийся тем, что синтетический органический материал представляет собой полиэтилен или полипропилен, усиленный твердым минеральным наполнителем.

10. Трубопроводный элемент по любому из пп. 1-4, отличающийся тем, что третий слой содержит краситель, в частности флуоресцентный краситель, придающий трубопроводному элементу максимальный контраст относительно цвета земли, в которую укладывают трубопроводный элемент.

11. Трубопроводный элемент по любому из пп. 1-4, отличающийся тем, что третий слой обладает повышенной светоотражательной способностью, обеспечиваемой, в частности, минеральным наполнителем.

12. Трубопроводный элемент по любому из пп. 1-4, отличающийся тем, что пористый слой сплава цинк/алюминий имеет поверхностную плотность не менее 300 г/м2 и предпочтительно не менее 400 г/м2.

13. Подземный трубопровод, содержащий трубопроводные элементы по любому из пп. 1-12.

14. Способ изготовления трубопроводного элемента по любому из пп. 1-12, содержащий, по меньшей мере, следующие этапы, на которых:

(a) наносят пористый слой сплава цинк/алюминий посредством электродуговой металлизации,

(b) наносят второй слой; и

(c) наносят третий слой.

15. Способ по п. 14, отличающийся тем, что пористый слой сплава цинк/алюминий наносят с поверхностной плотностью не менее 300 г/м2 и предпочтительно не менее 400 г/м2.

16. Способ по п. 14, отличающийся тем, что второй слой и третий слой наносят соответственно, по выбору, посредством экструзии, напыления или совместной экструзии одного и другого.

17. Способ по любому из пп. 14-16, отличающийся тем, что в синтетический органический материал третьего слоя добавляют краситель, в частности флуоресцентный краситель, во время экструзии, совместной экструзии или напыления третьего слоя таким образом, чтобы получить цветовой контраст относительно земли, в которую укладывают трубопроводный элемент.

| WO 2009073196 A1, 11.06.2009 | |||

| ТРУБОПРОВОДНЫЙ ЭЛЕМЕНТ ДЛЯ ТРУБОПРОВОДНОЙ СИСТЕМЫ, СООТВЕТСТВУЮЩАЯ ТРУБОПРОВОДНАЯ СИСТЕМА И СПОСОБ ЗАЩИТЫ ПОКРЫТИЕМ ТРУБОПРОВОДНОГО ЭЛЕМЕНТА | 1994 |

|

RU2118740C1 |

| DE 10038148 A1, 01.03.2001 | |||

| Вытяжной зонт | 1982 |

|

SU1059365A1 |

| ТРУБЧАТЫЙ ЭЛЕМЕНТ ДЛЯ ПОГРУЖЕННОГО ТРУБОПРОВОДА, ПОГРУЖЕННЫЙ ТРУБОПРОВОД И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ТРУБЧАТЫЙ ЭЛЕМЕНТ | 1994 |

|

RU2105231C1 |

Авторы

Даты

2018-01-22—Публикация

2013-08-01—Подача