Изобретение относится к области строительства и ремонта металлических трубопроводов с изоляционным наружным покрытием, имеющих сниженную несущую способность труб из-за уменьшения толщины их стенок или наличия дефектных участков. Оно может быть использовано также для изготовления труб с усиленной композитной оболочкой для высоконапорных промысловых и магистральных трубопроводов для уменьшения их металлоемкости.

Из статистических материалов известно, что доминирующими причинами аварий на действующих газопроводах являются коррозия металла труб, накопление повреждений в стенке труб и сварных соединений, деградация трубной стали и покрытий. Вместе с тем за последнее время наблюдается тенденция увеличения стресс-коррозионных повреждений и рост количества аварий по этой причине. Наибольшее число стресс-коррозионных аварий произошло на трубах большого диаметра. Одной из главных причин появления и быстрого роста коррозионных отказов, в том числе и стресс-коррозионных, является выход из строя антикоррозионного покрытия на трубах.

Известен способ ремонта трубопровода [RU 2462653, C1, F16L 58/02, 27.09.2012], в котором на трассе, в базовых условиях, с использованием комплекса оборудования для ремонта трубных секций, демонтированные трубные секции очищают от старой изоляции, например, предварительно с помощью металлических щеток с последующей чистовой очисткой наружной поверхности трубных секций, например, с помощью водоструйной установки высокого давления и сушкой наружной поверхности трубных секций, подготавливают наружную поверхность трубных секций под нанесение покрытия, например, дробеструйной обработкой, изолируют наружную поверхность трубных секций путем нанесения защитного покрытия, например полиуретанового, методом безвоздушного распыления с обогревом наружной поверхности трубных секций для ускорения процесса полимеризации защитного покрытия, перемещают трубные секции к месту складирования, при этом работы по очистке, подготовке наружной поверхности трубных секций и нанесении изоляционного покрытия ведут в соединенных мобильных модулях в общем потоке, для чего каждую трубную секцию базируют на двух тележках, в зависимости от характера технологических операций каждой трубной секции придают вращательное движение при продольном поступательном движении тележек по рельсовому пути, причем концы трубных секций на длине не менее 150 мм защищают от нанесения покрытия.

Недостатком этого способа является относительно высокая сложность, вызванная, в частности, необходимостью обогрева наружной поверхности трубных секций, а также невозможность дальнейшего использования труб, имеющих коррозионные повреждения и относительно небольшой период эксплуатации такого трубопровода.

Известен также способ ремонта трубопровода [RU 2289061, С1, F16L 58/02, 10.12.2006], согласно которому после удаления механическим путем старой изоляции на стальную трубу наносят грунтовочный слой «ЭДП» толщиной 120 мкм, температуру трубы доводят до 50°C в два этапа: до 20°C нагревание трубы производят открытым пламенем, а до 50°C - с использованием индукционного нагрева, на грунтовочный слой наносят путем намотки термоусаживающуюся изоляционную ленту с предварительным нагревом адгезионного слоя ленты до 60°C горячим воздухом, а полученное изоляционное покрытие нагревают для термоусадки полимерной основы до температуры 100°C.

Недостатком этого способа также является относительно высокая сложность, вызванная, в частности, необходимостью нагрева трубы и изоляционного покрытия, невозможность дальнейшего использования труб, имеющих коррозионные повреждения и ограниченный период эксплуатации такого трубопровода из-за недолговечности термоусаживающейся изоляционной ленты.

Наиболее близким по технической сущности к предложенному является способ ремонта трубопровода и нанесения изоляционного покрытия на поверхность металлической трубы [RU 2202578, C1, C09D 5/25, 20.04.2003], осуществляемый путем последовательного нанесения не менее двух отверждаемых слоев изоляционного покрытия, причем сначала на поверхность трубы ровным слоем наносят первый слой изоляционного покрытия, после гомополимеризационного отверждения которого как минимум до состояния отлипа, ровным слоем наносят второй слой, также отверждаемый гомополимеризацией, при этом, в качестве изоляционного покрытия используют состав, содержащий смолу пиролиза горючих ископаемых, содержащую модифицированную смолу пиролиза твердых горючих ископаемых, имеющую температуру застывания не выше -10°C, плотность при 20°C не более 1,06 г/см3 и условную вязкость при 50°C не более 1,3 с, при следующем структурно-групповом составе, мас. %: фенолы, в т.ч. в них: - 5,0-50; многоатомные - 10-15; одноатомные - 40-45; нейтральные соединения, в т.ч. в них: - 50-95 кислородные, парафины и олефины - 55-70 ароматические - 26-35, причем смола пиролиза модифицирована введением гексаметилентетрамина до 1 мас. % и/или введением до 30 мас. % нефтяного шлама, имеющего температуру застывания не выше -40°C, плотность при 20°C не более 0,88 г/см3 и условную вязкость при 50°C не более от 1,5 с до 30 мас. %.

Недостатком наиболее близкого технического решения является относительно низкая оперативность, вызванная необходимостью двухслойного покрытия с временным промежутком между покрытиями, относительно высокой сложностью, вызванной сложностью изготовления материала покрытия, а также относительно узкими функциональными возможностями, обусловленными обеспечением относительно низкой прочностью покрытия, и относительно высокой материалоемкостью, поскольку используется материал с изотропными свойствами и низкой трещиностойкостью в процессе эксплуатации.

Задачей, которая решается в изобретении, является создание способа ремонта трубопровода, имеющего коррозионные повреждения с утонением стенки трубы, обладающего высокой оперативностью, простотой реализации, обеспечением высокой прочности покрытия при длительной эксплуатации в сложных природных условиях и низкой материалоемкостью.

Требуемый технический результат заключается в повышении оперативности, упрощении, обеспечении высокой прочности, повышении срока эксплуатации и снижении материалоемкости.

Поставленная задача решается, а требуемый технический результат достигается тем, что, в способе, в соответствии с которым на поверхность металлической трубы наносят защитную оболочку, согласно изобретению в качестве материала защитной оболочки используют жгут из армированного анизотропного пластика в виде волокон, которые предварительно пропитывают эпоксидным связующим и наносят на поверхность металлической трубы путем его кольцевой намотки, при этом толщину защитной оболочки выбирают равной

h=(Pp-(σтho))/σ1,

где Рр=К⋅Рэ - расчетное давление в трубе (внутреннее давление);

К - коэффициент запаса прочности, задаваемый в пределах 1…3 и учитывающий условия эксплуатации трубопровода;

Рэ - максимальное давление, действующее в трубе;

hо - толщина стенки металлической трубы;

σт - предел текучести материала металлической трубы;

σ1 - предел прочности однонаправленного армированного анизотропного пластика в защитной оболочке.

Кроме того, требуемый технический результат достигается тем, что, в качестве волокна в жгуте из армированного анизотропного пластика используют или стекловолокно на основе стекла марки Е, или базальтовое волокно, или армидное волокно, или углеродное волокно.

Кроме того, требуемый технический результат достигается тем, что, в качестве эпоксидного связующего при нанесении защитной оболочки в производственных условиях с возможностью обеспечения высоких температур полимеризации используют эпоксидные связующие на основе смол ЭД-16, ЭД-20, Эд-22, Этал-170, а при нанесении защитной оболочки в полевых условиях с возможностью обеспечения температур полимеризации не выше 20…30°C используют или аминные отвердители холодного отверждения полиэтиленполиамин технический, триэтилентетрамин, или полиэфирмалеинатные смолы ПН-1, ПН-2, ПН-3, ПН-11, ПН-19, или фенолоформальдегидные смолы резольного и новолачного типов ФФЭ-70, Р-2, ЛБС-1, или кремнийорганические смолы К-9, К-40, К-42.

Предложенный способ ремонта труб реализуется следующим образом.

В предложенном способе используется тот факт, что для работающих под внутренним давлением цилиндрических труб внутреннее давление напряжения вдоль и поперек трубы отличается приблизительно в два раза. Поэтому выгоднее по радиусу (поперек трубы) иметь материал с большей прочностью (там больше напряжение), чем вдоль трубы, т.е. иметь анизотропный материал. В качестве материала защитной оболочки в изобретении предложено использовать жгут из армированного анизотропного пластика в виде волокон, которые предварительно пропитывают эпоксидным связующим и наносят на поверхность металлической трубы путем его кольцевой намотки. Основную механическую нагрузку в анизотропном пластике несут волокна и они, главным образом, определяют прочность и жесткость защитной оболочки. Использование такого материала в совокупности с кольцевой намоткой позволяет существенно уменьшить материалоемкость (расход материала) и сократить время на покрытие металлической трубы защитной оболочкой с увеличением несущей способности конструкции, улучшения ее теплоизоляционных характеристик, повышения срока ее эксплуатации, а также повышения трещиностойкости, что особенно важно для трубопроводов с продолжительным сроком эксплуатации.

Минимальную толщину защитного покрытия h, воспринимающего полностью радиальные нагрузки для труб с толщиной hо, значением предела прочности композитного покрытия σ1 и значением сопротивления металла растяжению по текучести σт, можно определить из следующих условий.

Безмоментные усилия в трубе связаны с напряжениями в слоях следующими зависимостями:

Nα=σт⋅ho+σ1⋅h⋅cos2ϕ,

Nβ=σт⋅ho+σ1⋅h⋅sin2ϕ,

где Nα=Рр/2 - осевые усилия, возникающие в трубе от действия внутреннего давления;

Nβ=Рр - кольцевые усилия, возникающие в трубе от действия внутреннего давления;

Pp - расчетное давление в трубе (внутреннее давление);

R - радиус металлической трубы;

ho - толщина металлической трубы;

h - толщина защитной оболочки;

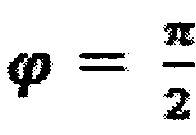

ϕ - угол намотки жгута;

σт - предел текучести материала металлической трубы;

σ1 - предел прочности однонаправленного армированного анизотропного пластика в защитной оболочке.

При кольцевой намотке:

;

;

Рр/2=σт⋅ho; Рр=σт⋅hо+σ1⋅h,

откуда h=(Рр-σтho))/σ1.

Полученное значение толщины защитной оболочки h определяет ее минимальную величину из условий обеспечения заданной прочности трубопровода. Для обеспечения запаса прочности высоконагруженных трубопроводов эту величину при проектировании можно увеличить в 2-3 раза.

Таким образом, при ремонте трубопровода или при изготовлении труб с усиленной композитной оболочкой для промысловых и магистральных трубопроводов на предварительно очищенную от непрочно держащихся продуктов коррозии на внешнюю поверхность трубы путем кольцевой намотки наносят жгут из армированного анизотропного пластика в виде волокон, которые предварительно пропитывают эпоксидным связующим, при этом толщину защитной оболочки выбирают равной h=(Рр-(σтhо))/σ1.

Для упрочнения конструкции перед намоткой жгута из армированного анизотропного пластика на поверхность металлической трубы может быть нанесен слой подклеивающего материала для усиления адгезии между металлом и армированным анизотропным пластиком.

При изготовлении труб по предложенному способу или при их ремонте, когда он производится с использованием отрезка труб, их концы на величину 100-150 мм оставляют без покрытия защитной оболочки для обеспечения надежной сварки встык. Защитную оболочку указанным выше способом на месте сварки наносят после ее проведения.

Использование предложенного способа позволяет обеспечить высокую оперативность, упростить процесс ремонта за счет упрощения процедуры изготовления материала покрытия, а также обеспечить высокую прочность защитной оболочки и уменьшить ее материалоемкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВОЙ СЕКЦИИ ТРУБОПРОВОДА | 2004 |

|

RU2285187C2 |

| Способ ремонта обетонированного участка подводного трубопровода и устройство для его осуществления | 2015 |

|

RU2619954C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ТРУБЫ | 2009 |

|

RU2415332C1 |

| СПОСОБ РЕМОНТА ДЕФЕКТНЫХ УЧАСТКОВ ТРУБОПРОВОДОВ | 2007 |

|

RU2374551C2 |

| Армированная труба | 1977 |

|

SU715522A1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ГАЗА ПОД ДАВЛЕНИЕМ | 2001 |

|

RU2217652C2 |

| ИЗОЛЯЦИОННАЯ СИСТЕМА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2017 |

|

RU2746507C2 |

| Способ нанесения армирующего покрытия на стеклянные трубы | 1983 |

|

SU1136948A1 |

| УСТРОЙСТВО И СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 2013 |

|

RU2525103C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ ТРУБОПРОВОДА | 2007 |

|

RU2340830C1 |

Изобретение относится к области строительства и ремонта металлических трубопроводов с изоляционным наружным покрытием, имеющих сниженную несущую способность труб из-за уменьшения толщины их стенок или наличия дефектных участков. На поверхность металлической трубы наносят защитную оболочку, в качестве материала которой используют жгут из армированного анизотропного пластика в виде волокон. Волокна предварительно пропитывают эпоксидным связующим и наносят жгут на поверхность металлической трубы путем его кольцевой намотки. Толщину защитной оболочки рассчитывают по приведенному в формуле изобретения математическому выражению. Использование предложенного способа позволяет обеспечить высокую оперативность, упростить процесс ремонта за счет упрощения процедуры изготовления материала покрытия, а также обеспечить высокую прочность защитной оболочки и уменьшить ее материалоемкость. 3 з.п. ф-лы.

1. Способ ремонта трубопровода, в соответствии с которым на поверхность металлической трубы наносят защитную оболочку, отличающийся тем, что в качестве материала защитной оболочки используют жгут из армированного анизотропного пластика в виде волокон, которые предварительно пропитывают эпоксидным связующим и наносят на поверхность металлической трубы путем его кольцевой намотки, при этом толщину h защитной оболочки выбирают равной

h=(Pp-(σтhо))/σ1,

где Рр=К⋅Рэ - расчетное давление в трубе;

К - коэффициент запаса прочности, задаваемый в пределах 1…3 и учитывающий условия эксплуатации трубопровода;

Рэ - максимальное давление, действующее в трубе;

hо - толщина стенки металлической трубы;

σт - предел текучести материала металлической трубы;

σ1 - предел прочности однонаправленного армированного анизотропного пластика в защитной оболочке.

2. Способ по п. 1, отличающийся тем, что, в качестве волокна в жгуте из армированного анизотропного пластика используют или стекловолокно на основе стекла марки Е, или базальтовое волокно, или арамидное волокно, или углеродное волокно.

3. Способ по п. 1, отличающийся тем, что в качестве эпоксидного связующего при нанесении защитной оболочки в производственных условиях с возможностью обеспечения высоких температур полимеризации используют эпоксидные связующие на основе смол ЭД-16, ЭД-20, ЭД-22, Этал-170, а при нанесении защитной оболочки в полевых условиях с возможностью обеспечения температур полимеризации не выше 20…30°С используют или аминные отвердители холодного отверждения полиэтиленполиамин технический, триэтилентетрамин, или полиэфирмалеинатные смолы ПН-1, ПН-2, ПН-3, ПН-11, ПН-19, или фенолоформальдегидные смолы резольного и новолачного типов ФФЭ-70, Р-2, ЛБС-1, или кремнийорганические смолы К-9, К-40, К-42.

4. Способ по п.1, отличающийся тем, что перед намоткой жгута из армированного анизотропного пластика на поверхность металлической трубы наносят слой подклеивающего материала для усиления адгезии между металлом и армированным анизотропным пластиком.

| СПОСОБ РЕМОНТА ТРУБЫ | 2000 |

|

RU2194911C2 |

| FR 2851635 A1, 27.08.2004 | |||

| WO 9405945 A1, 17.03.1994 | |||

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА И ПОЛИМЕРНАЯ ЛЕНТА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2208195C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДОВ | 2000 |

|

RU2172886C1 |

Авторы

Даты

2017-12-26—Публикация

2016-12-06—Подача