Изобретение относится к текстильной промышленности, в частности к технологии изготовления цветных чулок для обуви из ПВХ.

Осуществление предложенного способа по производству цветных чулок для обуви из ПВХ начинается с изготовления (вязки) белой полиэфирной трубки из нитей полиэфира.

Полиэфирные волокна и нити имеют большое значение для производства тканей бытового назначения и других видов текстильной промышленности. Начиная с 70-х годов XX века полиэфирные волокна и нити стали доминировать на рынке текстильного сырья и сегодня являются признанным лидером среди всех видов натуральных и химических волокон.

Полиэфирное волокно - синтетическое волокно, формируемое из расплава полиэтилентерефталата, полибутилентерефталата, полиметилентерефталата, полиэтиленнафталата, а также из других волокнообразующих полимеров - поликарбоната, полилактида, полиэтиленоксалата и др. [Э.М.Айзенштейн. Мировое производство и потребление полиэфирных волокон и нитей. // Текстильная промышленность, 2007, №1-2. - с.19].

Около 60% полиэфирных волокон производится в виде комплексных нитей (в техническом и текстильном виде).

Полиэфирные текстильные нити обладают прекрасными эластическими свойствами, обеспечивающими высокое восстановление после 10-20% растяжения. Кроме того, полиэфирные текстильные нити Mirhon WE, разработанные итальянскими компаниями Miroglo и Montefibre, окрашиваются при низких температурах (98°C) как дисперсными, так и катионными красителями, не прибегая к помощи «переносчиков» и приобретая при этом темные оттенки, не меняющие свой цвет при различных воздействиях. Полиэфирные комплексные нити, выпущенные итальянской компанией Sinerama, обладают стабильными огнезащитными и антибактериальными свойствами, что позволяет использовать их в качестве обивочного материала на мебельном рынке, в быту и автомобилестроении, а также для рабочей одежды [Э.М.Айзенштейн. Мировое производство и потребление полиэфирных волокон и нитей. // Текстильная промышленность, 2007, №3. - с.38-39].

В текстильной промышленности известен способ переводной термопечати на текстильных материалах, пленках и покрытиях на полужестких подложках. Этот способ позволяет экономить бумагу для промежуточного изображения и повысить производительность процесса термоперевода изображения на изделие за счет того, что промежуточный носитель изображения бумага запечатывается с двух сторон переводными красками и термоперевод промежуточных изображений с двух сторон бумаги производится одновременно на поверхности двух изделий; в термопрессе в зависимости от толщины и теплопроводных свойств изделия изображение может переводиться одновременно на несколько пар изделий; применение термопресса с двумя греющими поверхностями позволяет переводить изображения одновременно на, по крайней мере, в два раза большее количество пар изделий. Кроме того, указанный способ позволяет осуществлять термоперевод промежуточного изображения с бумаги, запечатанной с двух сторон, как в плоских прессах на листовые изделия, так и в каландрах на изделия в виде полотна [Патент РФ №2060901, кл. B41M 5/00, 1992 г.].

Известный способ отличается от заявленного, во-первых, целью, во-вторых, назначением.

Цель известного способа - повышение производительности процесса термопечати с использованием двухслойной термобумаги, а также экономия расходных материалов; назначение - перевод изображения на ткани из 100% лавсанового волокна.

Цель предложенного способа - разнообразить дизайн обуви из ПВХ за счет использования цветных чулок из полиэфирных нитей; назначение - изготовление цветных чулок в парах в качестве заготовок для производства обуви из ПВХ.

Задача, на решение которой направлено заявляемое изобретение, состоит в возможности использования цветных чулок из полиэфирных нитей, полученных непосредственно способом, воплощающим изобретение, при производстве обуви из ПВХ.

Реализация данного изобретения обеспечивает получение следующих технических результатов:

1) расширение возможностей дизайна обуви из ПВХ;

2) снижение себестоимости за счет изготовления цветных чулок для обуви из ПВХ из толстых нитей полиэфира;

3) предотвращение деформации рисунка чулка для обуви из ПВХ за счет растягивания чулочной ткани при нанизывании чулка на алюминиевый шаблон. В результате этого при нанесении рисунка краска полностью впитывается в ткань;

4) увеличение производительности за счет одновременного перевода рисунка на несколько чулок;

5) снижение вероятности брака по размеру при производстве обуви из ПВХ за счет изготовления цветных чулок в парах, в вывороченном и сшитом состоянии;

6) сохранение формы и повышение эксплуатационных качеств обуви из ПВХ за счет того, что цветные чулки служат укрепляющим кордом для литьевого пластиката.

Поставленная задача решается за счет того, что в способе изготовления цветных чулок для обуви из ПВХ предлагается: на первом этапе вязка и резка белой полиэфирной трубки в зависимости от типоразмера обуви; на втором этапе резка цветной термобумаги вручную по соответствующим типоразмерам обуви; на третьем этапе передача разрезанных по соответствующим типоразмерам обуви белых полиэфирных чулок и цветной термобумаги на обработку на пресс, где и происходит перевод цветного рисунка с термобумаги на белую ткань полиэфирной трубки; на четвертом этапе снятие с пресса и передача цветного чулка в швейный цех на выворотку и прошивку.

Перечень фигур, поясняющих сущность изобретения.

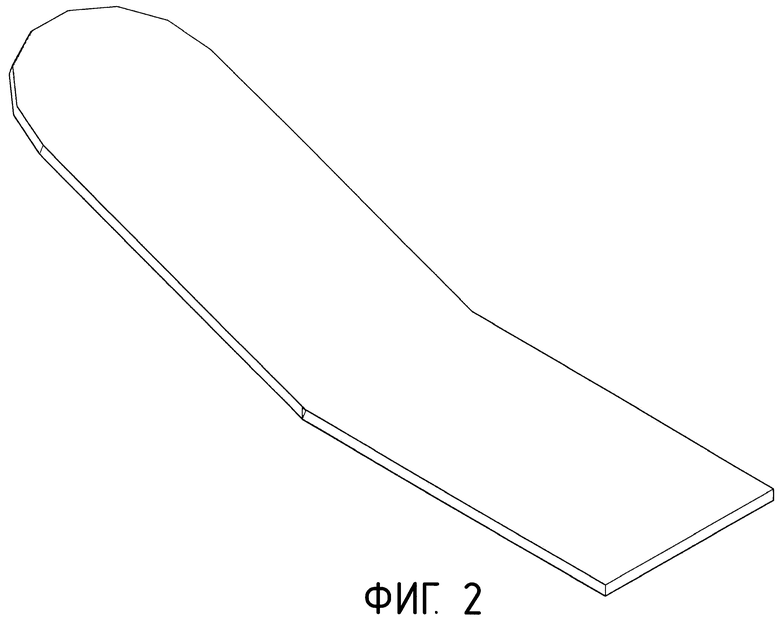

1. Алюминиевый шаблонный лист-вкладыш (фиг.1).

Разработан и изготовлен отдельно на каждый типоразмер (артикул) обуви. Представляет собой алюминиевую пластину толщиной 25 мм. Размеры листа-вкладыша составляют:

высота - 45 см, ширина - 18 см, что соответствует 36-40 размеру обуви (галоши);

высота - 50 см, ширина - 10 см, что соответствует 21-23 размеру обуви (малодетские сапоги);

высота - 50 см, ширина - 12 см, что соответствует 24-25 размеру обуви (малодетские сапоги);

высота - 50 см, ширина - 14 см, что соответствует 26 - 29 размеру обуви (детские сапоги);

высота - 60 см, ширина - 15 см, что соответствует 30-31 размеру обуви (подростковые сапоги);

высота - 60 см, ширина - 16 см, что соответствует 32-35 размеру обуви (подростковые сапоги);

высота - 70 см, ширина - 18 см, что соответствует 36-41 размеру обуви (женские сапоги);

высота - 70 см, ширина - 23 см, что соответствует 40-45 размеру обуви (мужские сапоги).

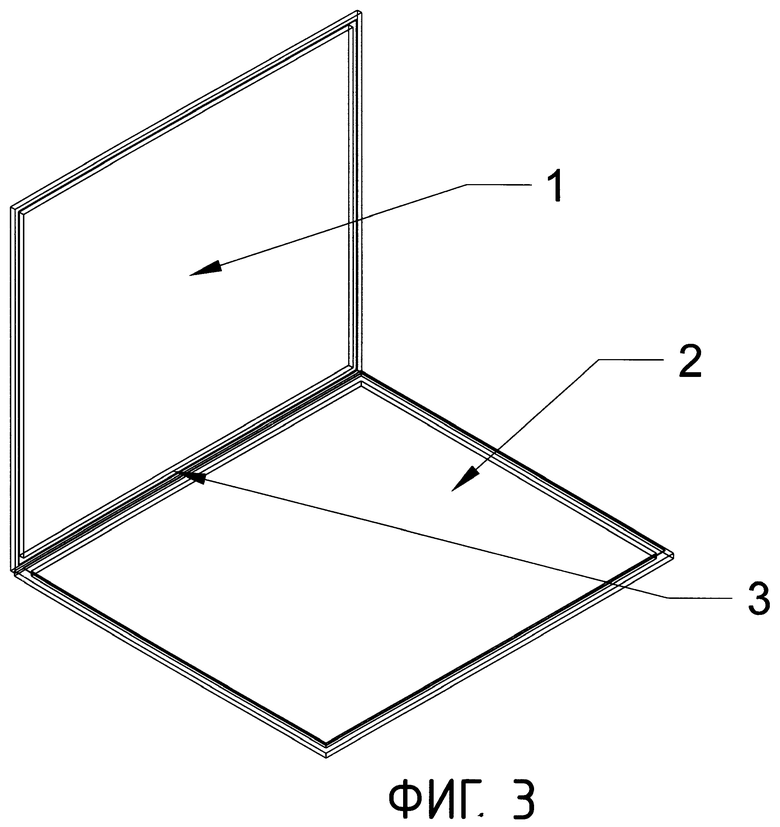

2. Алюминиевая форма (фиг.2).

Предназначена для облегчения и ускорения натягивания чулка на алюминиевый лист-вкладыш. Разработана и изготовлена отдельно на каждый типоразмер (артикул) обуви. Представляет собой алюминиевую пластину толщиной от 5 до 7 мм, на которую ставится алюминиевый шаблонный лист-вкладыш.

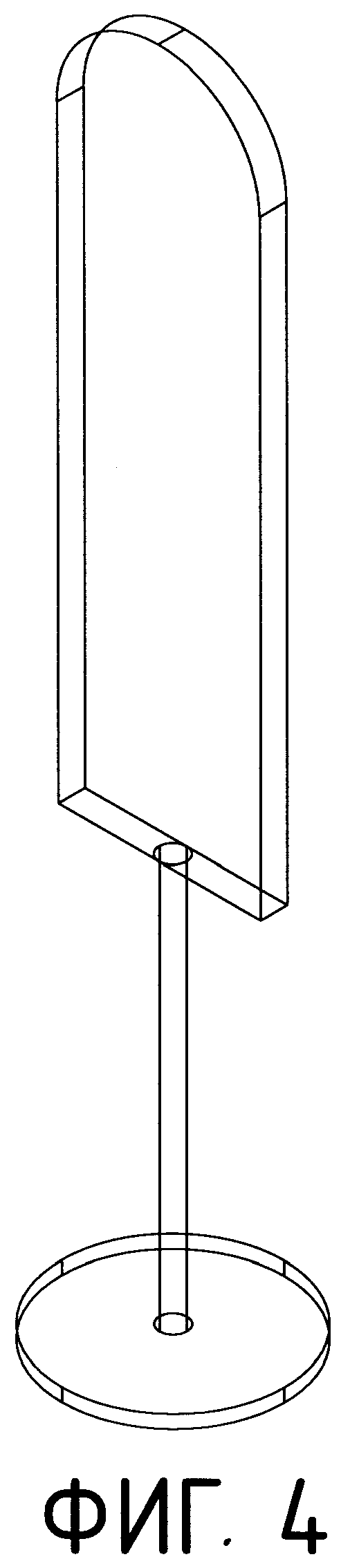

3. Алюминиевая кассета (фиг.3).

Представляет собой конструкцию из двух тонких алюминиевых листов, соединенных между собой алюминиевыми угольниками под прямым углом. Размеры кассеты: длина 70 см, ширина 78 см. Толщина тонких листов алюминия от 25 до 30 микрон; толщина алюминиевых угольников от 1,5 до 2 мм, их длина от 10 до 15 мм. Кассета имеет одну рояльную петлю длиной 550 мм, которая дает возможность поднимать и опускать верхнюю пластину кассеты. При изготовлении кассеты используются алюминиевые заклепки диаметром 3,2 мм.

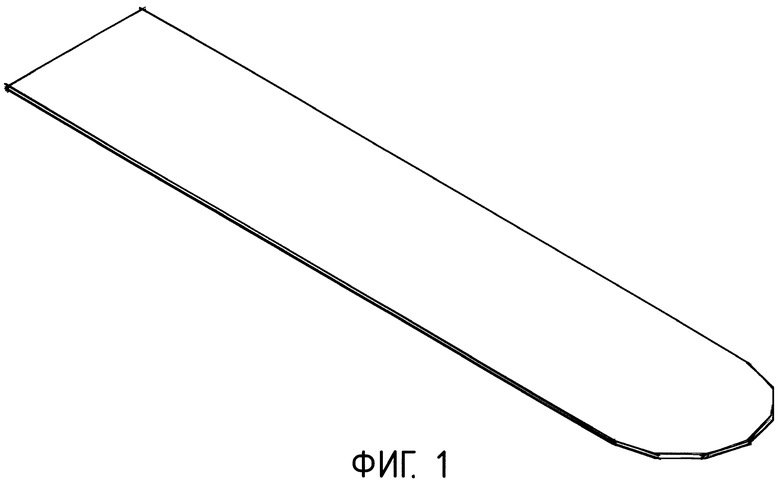

4. Шаблоны для выворотки чулок (фиг.4).

Представляет собой пластину из оргстекла толщиной от 4 до 5 мм, прикрепленную к металлической ножке. Длина и ширина шаблона зависят от типоразмера выворачиваемого чулка, то есть на каждый типоразмер (артикул) обуви разработан и изготовлен отдельный шаблон.

Перечень элементов, изображенных на фиг.3.

1. Верхняя пластина алюминиевой кассеты.

2. Нижняя пластина алюминиевой кассеты.

3. Рояльная петля алюминиевой кассеты.

Способ осуществляется следующим образом.

Производство цветных чулок для обуви из ПВХ состоит из четырех этапов.

На первом этапе изготавливают (вяжут) трубку белого цвета из 100% полиэфира (полиэтилентерефталата) на кругловязальном станке для вязания махры. Ширина вязки белой полиэфирной трубки меняется в зависимости от типоразмера обуви и варьируется от 22 до 30 см. Вязка белой полиэфирной трубки на станках - это единственная механизированная часть технологии производства цветных чулок для обуви из ПВХ. Весь последующий процесс производят вручную. Далее режут белую полиэфирную трубку вручную на столе с линейкой при помощи паяльника по определенной длине (в зависимости от типа и размера изготовляемых чулок: для детских, подростковых, женских или мужских сапог, для ботиков, для галош).

На втором этапе осуществляют резку цветной термобумаги вручную по соответствующим типоразмерам. Рулон термобумаги наматывают на алюминиевый шаблон (фиг.1). Размер алюминиевого шаблона и соответственно размер разрезаемой термобумаги зависит от типоразмера изготовляемого чулка. За один прием на алюминиевый шаблон может наматываться до шестидесяти слоев термобумаги (что соответствует тридцати парам чулок).

На третьем этапе разрезанные по соответствующим типоразмерам белые полиэфирные чулки и цветную термобумагу передают на обработку на пресс, где и происходит перевод цветного рисунка с термобумаги на белую ткань полиэфирной трубки. Это происходит следующим образом.

Разрезанные по соответствующим типоразмерам белые полиэфирные чулки нанизывают на шаблонные алюминиевые листы-вкладыши (фиг.1). Для облегчения и ускорения натягивания чулка на шаблонный алюминиевый лист-вкладыш используют алюминиевую форму (фиг.2). Белый полиэфирный чулок натягивают сперва на алюминиевую форму, далее в алюминиевую форму вставляют алюминиевый шаблонный лист-вкладыш, после чего лист-вкладыш вытаскивают с уже натянутым на него чулком. При этом происходит растягивание чулочной ткани, открывается межигольчатое пространство чулочной ткани, в результате чего в дальнейшем при нанесении рисунка краска полностью впитается в ткань. Благодаря этому во время изготовления обуви из ПВХ рисунок изготовленного чулка не деформируется.

Далее алюминиевые шаблонные листы-вкладыши с нанизанными на них белыми полиэфирными чулками ставят между слоями разрезанной по соответствующим типоразмерам цветной термобумаги.

После этого шаблоны с натянутыми на них чулками, расположенные между слоями термобумаги, ставят между пластинами алюминиевой кассеты (фиг.3). После этого кассету закрывают и ставят в пресс. Именно в кассете происходит цветная печать, то есть перевод рисунка с термобумаги на ткань. Перевод рисунка с термобумаги на белую полиэфирную ткань чулка производится при температуре пресса 230°C и при давлении 25 кг на 1 см2. Одинаковое давление и температура нижней и верхней пластины пресса также способствуют полному проникновению краски рисунка в ткань.

В процессе печати используются от двух до трех кассет. Пока в первой кассете в течение 30 секунд происходит печать, на рабочем столе заправляются вторая и третья кассеты. После печати кассету снимают из-под пресса и, не теряя лишнего времени, сразу ставится под пресс вторая, заранее заправленная, кассета, в результате чего производительность увеличивается в два-три раза. Использование алюминиевой кассеты позволяет ускорить производство, то есть одновременно переводить рисунок на несколько чулок.

На четвертом этапе чулок с готовым цветным рисунком снимают с пресса и передают в швейный цех на выворотку и прошивку. Выворачивание цветных чулок производят на шаблонах для выворотки (фиг.4). После этого изготовленные цветные чулки из полиэфира поставляют производителям обуви из ПВХ в парах, в вывороченном и сшитом состоянии, что способствует уменьшению количества брака по размеру, повышает производительность и качество при производстве обуви из ПВХ.

Использование - в текстильной промышленности, в частности для изготовления цветных чулок для обуви из ПВХ. Сущность изобретения: способ состоит в том, что на первом этапе вяжут и режут белую полиэфирную трубку в зависимости от типоразмера обуви, на втором этапе режут цветную термобумагу вручную по соответствующим типоразмерам обуви, на третьем этапе передают разрезанные по соответствующим типоразмерам обуви белые полиэфирные чулки и цветную термобумагу на обработку на пресс, где происходит перевод цветного рисунка с термобумаги на белую ткань полиэфирной трубки, на четвертом этапе снимают с пресса и передают цветной чулок в швейный цех на выворотку и прошивку. Технический результат: предотвращение деформации рисунка чулка для обуви из ПВХ, увеличение производительности, снижение вероятности брака по размеру при производстве обуви из ПВХ, сохранение формы и повышение эксплуатационных качеств обуви из ПВХ. 4 ил.

Способ изготовления цветных чулок для обуви из ПВХ, включающий перевод рисунка с термобумаги на белую полиэфирную ткань чулка, отличающийся тем, что на первом этапе вяжут и режут белую полиэфирную трубку в зависимости от типоразмера обуви, на втором этапе - режут цветную термобумагу вручную по соответствующим типоразмерам обуви, на третьем этапе - передают разрезанные по соответствующим типоразмерам обуви белые полиэфирные чулки и цветную термобумагу на обработку на пресс, где происходит перевод цветного рисунка с термобумаги на белую ткань полиэфирной трубки, на четвертом этапе - снимают с пресса и передают цветной чулок в швейный цех на выворотку и прошивку.

| СПОСОБ ПЕРЕВОДНОЙ ТЕРМОПЕЧАТИ НА ТЕКСТИЛЬНЫХ МАТЕРИАЛАХ, ПЛЕНКАХ И ПОКРЫТИЯХ НА ПОЛУЖЕСТКИХ ПОДЛОЖКАХ | 1992 |

|

RU2060901C1 |

| УСТРОЙСТВО ДЛЯ ГАШЕНИЯ ИЗВЕСТИ | 1928 |

|

SU9658A1 |

| НОСОК | 2006 |

|

RU2418551C2 |

| DE 3003649 A, 21.08.1980. | |||

Авторы

Даты

2012-10-10—Публикация

2011-05-30—Подача