Настоящее изобретение относится к сшитой пене и способу ее получения. Более точно, оно относится к сшитой пене, имеющей различную структуру внутренних полостей, образованных внутри объема пены, и к способу образования структуры внутренних полостей одновременно с объемом сшитой пены.

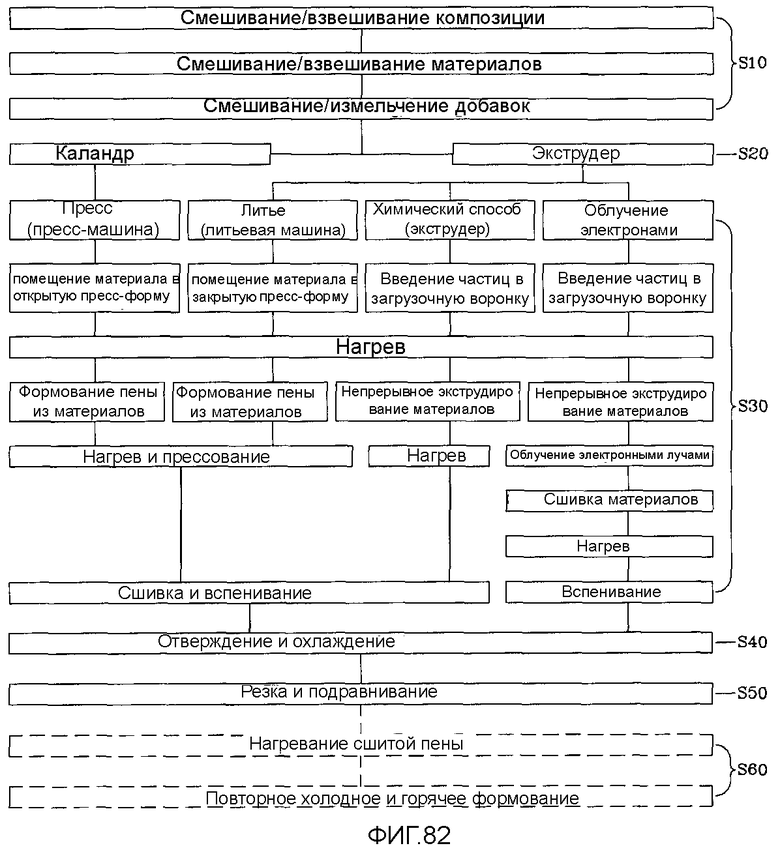

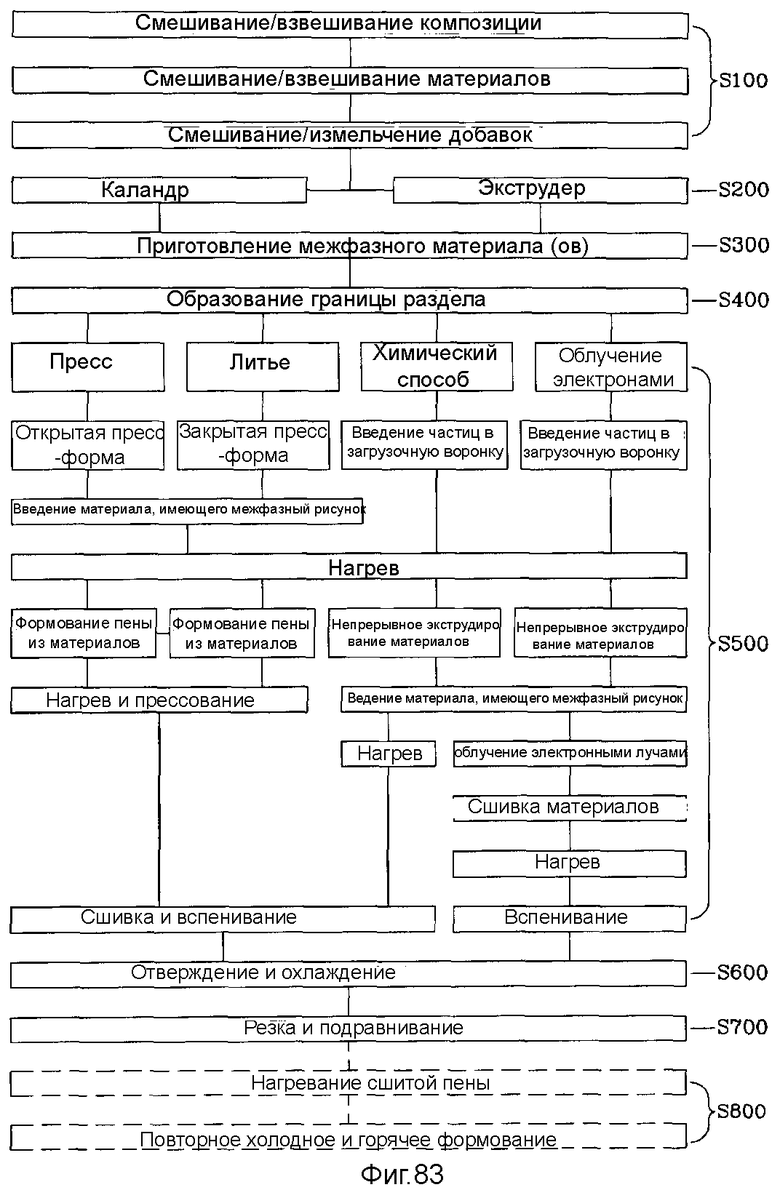

На фиг.82 показана схема производственного процесса, иллюстрирующая технологические этапы получения сшитой пены согласно известному уровню техники.

На этапе S10 исходные материалы, включающие основной материал, такой как различные смолы и другие добавки, сначала взвешивают в соответствии с разработанными образцами смеси в зависимости от производимого типа сшитой пены. Затем взвешенные смолы и добавки смешивают со сшивающим агентом и пенообразователем в герметичном смесителе или пластикаторе в способе дробления. Таким образом, приготовляют смешанное химическое соединение.

На этапе S20 полученное химическое соединение подают в каландр или экструдер. Каландр придает химическому соединению форму листа или пленки, то есть двумерную форму, а экструдер преобразует химическое соединение в форму таблетки, то есть в трехмерную форму.

На этапе S30 показаны различные технологические стадии получения желаемой сшитой пены. Способы получения сшитой пены могут быть подразделены на способ получения сшитой пены при повышенном давлении (прессование сшитой пены) и способ получения сшитой пены при нормальном давлении, в зависимости от оборудования и оснащения способов, имея в виду формы и свойства желаемой сшитой пены.

В способе получения сшитой пены под давлением для получения желаемой сшитой пены применяют главным образом металлическую пресс-форму(ы), и после введения химического соединения внутрь металлической пресс-формы(форм) к химическим соединениям прикладывается давление и тепло. Таким образом, сшитую пену, имеющую дискретный рисунок, формуют под разлагающим действием пенообразователя в соответствии с формой внутренней части металлической пресс-формы(форм). Такой способ получения сшитой пены под давлением может включать, например, способ компрессионного прессования сшитой пены, в котором используют пресс-машину, и способ отливки сшитой пены под давлением, в котором используют литьевую машину, как показано на этапе S30 на фиг.82.

При применении способа компрессионного прессования сшитой пены исходные материалы сначала помещают в открытую пресс-форму и затем форму, содержащую исходный материал, закрывают. При применении способа отливки сшитой пены под давлением исходные материалы помещают в воздухонепроницаемую литьевую форму. Однако, и в способе компрессионного прессования, и в способе отливки сшитой пены под давлением, после того, как исходный материал помещают в форму, оборудование, такое как пресс-машина, обеспечивает тепло и давление к закрытой форме, для вспенивания исходного материала с получением сшитой пены.

На этапе S40 приложенное давление снимают и затем закрытую форму открывают, чтобы извлечь сшитую пену. Извлеченный из формы материал затем некоторое время отверждают и охлаждают до желаемой температуры. Затем на этапе S50 отвержденную и охлажденную сшитую пену разрезают и подравнивают с получением готового продукта.

Хотя это не показано на фиг.82, способ получения сшитой пены под давлением может также включать способ компрессионного формования сшитой пены на ротационном прессе, где для приложения тепла и давления к исходным материалам для сшитой пены применяют нагревающие ролики и металлический пресс/транспортерные ленты, посредством введения исходных материалов между нагревательными роликами и металлическим прессом/транспортерными лентами. Альтернативно, в способе компрессионного формования сшитой пены на ротационном прессе можно непрерывно вводить исходные материалы вместе с другими текстильными материалами или каучуковыми материалами между нагревательными роликами и металлическим прессом/транспортерными лентами, а вспенивание исходного материала инициируется в точке, в которой сбрасывают давление. Таким образом, сшитая пена может быть сплошной и иметь однородную поверхность и профиль.

В способе получения сшитой пены под давлением тепло и давление прикладывают непосредственно к исходным материалам, используя металлические пресс-формы и ролики. Согласно способу компрессионного прессования сшитой пены производят различные большие и малые промышленные изделия из пены, например, большие или малые губчатые панели, компоненты обуви, спорттовары и принадлежности для спорта и тому подобное из ЭВА, ПЭ, резины. Согласно способу отливки сшитой пены под давлением обычно производят различные промышленные пены, имеющие индивидуальную форму, например, компоненты обуви, спортивные средства защиты и спорттовары, сумки, аксессуары и тому подобное на основе ЭВА. Согласно способу компрессионного формования сшитой пены на ротационном прессе производят различные промышленные непрерывные пены в виде рулонов или больших панелей, например, непрерывные рулоны из ЭВА, ПЭ или других каучуков.

Между тем, для получения сшитой пены, имеющей сплошное и однородное сечение, широко применяют способ получения сшитой пены при нормальном давлении. В отличие от способа формования сшитой пены под давлением, согласно способу получения сшитой пены при нормальном давлении сшитые пены изготавливают без прямого приложения тепла и давления к исходным материалам. Способ получения сшитой пены при нормальном давлении подразделяют на способ получения химически сшитой пены и способ получения пены, сшитой электронным облучением.

В способе получения химически сшитой пены в полиэтиленовую смолу, являющуюся основным исходным материалом, добавляют и смешивают химический сшивающий агент, пенообразователь и смолу на основе ЭВА. После этого смесь экструдируют во вспенивающийся материал в виде таблетки, как показано на этапах S10 и S20 на фиг.82. Затем на этапе S30 на фиг.82 вспенивающиеся материалы вводят в загрузочную воронку экструдера, который включает шнеки, источники теплоснабжения и экструзионные головки, и затем к вспенивающимся материалам подают тепло, количество которого задается составом материала. После этого расплавленный вспенивающийся материал проходит через экструзионные головки, обеспечивая сплошное и однородное сечение, и затем вспенивающийся материал вспенивается (на этапе S30).

В способе получения пены, сшитой электронным облучением, к вспенивающемуся материалу, образованному экструзией полиэтиленовой или полипропиленовой смолы, смешанной с другими добавками и агентами, направляют электронные лучи, тем самым, сшивая материалы и нагревая вспенивающийся материал до температуры разложения пенообразователя, чтобы получить пену. Этот способ получения пены, сшитой электронным облучением, отличается от способа получения химически сшитой пены тем, что в нем для достижения сшивания применяют электронные лучи и затем сшитый вспенивающийся материал нагревают, чтобы вспенить сшитый вспенивающийся материал.

Между тем, на этапе S40 сшитую пену отверждают в течение некоторого времени и затем охлаждают до определенной температуры. Затем на этапе S50 сшитую пену режут, подравнивают кромки и оформляют для получения готового продукта.

Хотя это не показано, способ получения сшитой пены при нормальном давлении включает способ каландрирования сшитой пены, в котором используют смесь смолы на основе поливинилхлорида или полиолефина с химическим пенообразователем, сшивающим агентом (пластификатором в случае поливинилхлорида), стабилизатором и ПАВ. В способе получения сшитой пены каландрированием смесь превращают в сплошной и однородный вспенивающийся материал при применении экструдера, дробилки и каландра, а затем вспенивающийся материал нагревают в камере нагрева конвейера, чтобы вспенить в условиях нормального давления. После этого вспенивающийся материал охлаждают и отверждают в течение некоторого времени с получением пены, и затем путем наматывания пены на приемную катушку получают пену в виде рулона.

Наконец, на этапе S60 на фиг.82 пену, полученную способом получения сшитой пены под давлением или способом получения сшитой пены при нормальном давлении, можно соединить с одним из других формованных материалов, образованных из такого же или другого вспенивающегося материала, текстилями, древесиной и металлическими материалами, в зависимости от конечного применения, свойств и назначения пены, и затем отлить заново.

Такой способ повторного формования может быть подразделен на повторное горячее/холодное компрессионное прессование, повторное холодное компрессионное формование, повторное холодное формование под вакуумом и повторное формование с раздувом. В способе повторного горячего/холодного компрессионного формования сшитую пену вводят в пресс-форму, и затем сшитую пену в форме после нагрева и прессования охлаждают. В способе повторного холодного формования сшитую пену предварительно нагревают и затем вводят в пресс-форму, после этого сшитую пену прессуют и охлаждают с получением готовой пены. В способе повторного холодного формования под вакуумом к сшитой пене подводят тепло при заданной температуре, и затем нагретая пена засасывается в форму под действием вакуума, после этого пену охлаждают и извлекают из формы с получением готовой пены. Кроме того, в способе повторной отливки с раздувом к сшитой пене подводят тепло, чтобы размягчить ее, и затем в сшитую пену вводят газ высокого давления или жидкость, так что сшитая пена повторно отливается в пресс-форме и после извлечения из формы становится готовой пеной.

Сшитая пена, полученная способами получения сшитой пены согласно уровню техники, имеет следующие характеристики. Согласно способу компрессионного прессования сшитой пены (частном случае способа образования сшитой пены под давлением) исходный материал, которому придают форму листа или частиц, вводят в пресс-форму, и затем к этому исходному материалу подводят тепло, тем самым, получая пену, имеющую однородные физические свойства. Кроме того, так как в способе формования сшитой пены под давлением исходный материал нагревают в цилиндре фидера и затем материал расплавляют, чтобы ввести его в форму, исходный материал может иметь однородные свойства во всех частях, и полученные сшитые пены также могут иметь однородные физические характеристики.

Между тем, так как в способе получения сшитой пены при нормальном давлении исходные материалы в виде частиц вводят в экструдер и затем нагревают для размягчения, материал сшитой пены может иметь однородное сечение и однородные физические свойства во всех частях, и готовая пена также может иметь однородные свойства во всех частях. Хотя в способах получения сшитой пены согласно уровню техники исходный материал образован из нескольких веществ, готовая пена также имеет заданные свойства, имея однородную плотность, так как исходный материал преобразуется в единственный объединенный материал до способа вспенивания. Кроме того, в способах согласно уровню техники, описанных выше, в способе вспенивания не получают пену, имеющую разную плотность или разные свойства в любой части, так как в способе вспенивания используют один и тот же исходный материал. Посредством способов получения сшитой пены согласно уровню техники трудно получить одновременно с получением пены структуру внутренних полостей, имеющих различные формы и образования внутри пены. Следовательно, посредством способа получения сшитой пены согласно уровню техники невозможно получить разную плотность внутри готовой пены.

Таким образом, при изготовлении сшитой пены, имеющей сложные физические свойства и функции, согласно уровню техники отдельно производят сшитую пену, и затем на дополнительных технологических этапах пену режут, измельчают и соединяют для получения пены, имеющей разные плотности и желаемые внутренние структуры. Однако такие дополнительные способы могут привести к сложности в изготовлении, низкой производительности и ухудшению дизайна и качества, так что желаемую сшитую пену, имеющую различные физические свойства и внутренние структуры, невозможно получить. Более того, описанный выше уровень техники может обеспечить увеличение числа технологических этапов и стоимость и может создавать большое количество промышленных отходов, так как пены, каждая из которых имеет разные физические свойства и функции, производят отдельно и комбинируют.

Чтобы преодолеть вышеупомянутый недостаток, в корейской патентной заявке №2003-45282, озаглавленной "Способ получения пены на основе ЭВА", описан способ, включающий этапы: 1) смешивания ЭВА-смолы, сшивающего агента, пенообразователя, красителя, наполнителя, добавки и резины или смолы, которые могут смешиваться с ЭВА-смолой, 2) прядения из расплава полученной композиции при низкой температуре, 3) преобразования прядильных нитей в паклю или штапельное волокно для применения в качестве первого материала, выбирая второй материал из группы, состоящей из водорастворимого штапельного волокна на основе ПВА, штапельного волокна на основе сложного полиэфира и натурального волокна, и получения нетканого материала смешиванием первого и второго материалов, 4) расплавления растворенного материала из нетканого материала и 5) образования сшитой пены из нетканого материала. Преимущество этого способа заключается в том, что в пене образуется воздушная пористая структура. Однако способ, раскрытый в вышеописанной корейской патентной заявке №2003-45282, не рассматривает способ изготовления или регулирования формы и структуры формы внутренней поверхности и структуры пены, поэтому сшитая пена не может иметь разные плотности и функции в разных частях.

Соответственно, настоящее изобретение направлено на сшитые пены и способ их получения, которые по существу устраняют одну или более проблем, вызванных ограничениями и недостатками известного уровня техники.

Одно преимущество настоящего изобретения заключается в обеспечении способа получения сшитой пены, имеющей по меньшей мере одну структуру внутренних полостей, и сшитой пены, полученной этим способом.

Другое преимущество настоящего изобретения заключается в создании способа получения сшитой пены, в которой между многослойным вспенивающимся материалом образован по меньшей мере один межфазный рисунок, и этот межфазный рисунок в способе пенообразования образует структуру внутренних полостей, и в получении сшитой пены, согласно этому способу.

Другое преимущество настоящего изобретения заключается в создании способа получения сшитой пены, при котором в одной и той же пене образовано множество структур внутренних полостей, отделенных друг от друга, и в создании сшитой пены, полученной этим способом.

Другое преимущество настоящего изобретения заключается в создании способа получения сшитой пены, в которой образован по меньшей мере один отлитый независимо слой, отделенный от созданной внутри поверхности, и в создании сшитой пены, полученной этим способом.

Другое преимущество настоящего изобретения заключается в создании способа получения сшитой пены, в которой давление и объем воздуха в структуре внутренних полостей может различным образом регулироваться, и в создании сшитой пены, полученной этим способом.

Другое преимущество настоящего изобретения заключается в создании способа получения сшитой пены, в которой внутренняя полость наполнена материалами, которые такие же или отличные от сшитой пены, и в создании сшитой пены, полученной этим способом.

Другое преимущество настоящего изобретения заключается в создании способа получения сшитой пены, в которой структура внутренних полостей легко может использоваться как воздушный канал или амортизатор, и в создании сшитой пены, полученной этим способом.

Другое преимущество настоящего изобретения заключается в создании способа получения сшитой пены, который обеспечивает снижение веса и улучшение физических свойств и функций, таких как амортизирующая способность, способность к восстановлению формы и упругость, и т.д., и в создании сшитой пены, полученной этим способом.

Другое преимущество настоящего изобретения заключается в получении сшитой пены, которая имеет различные физические свойства и функции в каждой своей части.

Другие отличительные признаки и преимущества изобретения будут изложены в следующем описании и частично станут ясны из описания или могут быть выявлены при применении изобретения на практике. Эти и другие преимущества изобретения будут реализованы и достигнуты благодаря структуре, детально раскрытой в описании и формуле изобретения, а также в приложенных чертежах.

Для достижения этих и других преимуществ, один вариант осуществления согласно настоящему изобретению относится к способу получения сшитой пены.

Способ включает получение по меньшей мере одного вспенивающегося материала на основе синтетической смолы и/или каучука для вспенивания сшитого материала, обработку вспенивающегося материала для получения плоской или трехмерной формы при подавлении вспенивания сшитого материала,

образование по меньшей мере одного межфазного рисунка на поверхности по меньшей мере одного вспенивающегося материала, используя по меньшей мере один межфазный материал, который предотвращает физическое и химическое взаимодействие между вспенивающимися материалами, и

образование сшитой пены путем вспенивания вспенивающегося материала, имеющего межфазный рисунок, причем сшитая пена имеет объем пены со структурой внутренних полостей, образованных внутри объема пены.

Вышеуказанный способ может включать, кроме того, комбинирование другого вспенивающегося материала с вспенивающимся материалом, имеющим межфазный рисунок, до образования сшитой пены.

Вспенивающийся материал может быть выбран из пленки на основе ЭВА и материала, имеющего плоскую или трехмерную форму с достаточной шероховатостью поверхности, чтобы легко образовать на нем межфазный рисунок.

Вспенивающийся материал может быть выбран из группы, состоящей из синтетических смол, таких как смола на основе этиленвинилацетата (ЭВА) и смола на основе полиэтилена, сополимерных смол, натурального или синтетического каучука и композитного материала, включающего по меньшей мере один материал, выбранный из синтетических смол и сополимера, и по меньшей мере один материал, выбранный из натурального каучука и синтетического каучука.

Межфазный материал может быть выбран из группы, состоящей из жидкофазных материалов, твердофазных материалов и материалов пленочного типа.

Межфазный материал может быть получен согласно одному из способов, таких как печать, копирование, покрытие, осаждение, напыление, приклеивание ткани, вставка, прикрепление и различные модификации таких способов.

Межфазный материал может включать по меньшей мере один пенообразователь, выбранный из пенообразователей, которые такие же или отличные от пенообразователя для вспенивающегося материала.

Если образованы два или более межфазных рисунка, каждый межфазный рисунок может быть образован с использованием одного и того же или разных материалов.

Способ образования сшитой пены может быть проведен либо посредством образования сшитой пены под давлением, либо образованием сшитой пены при нормальном давлении.

Способ образования сшитой пены может быть осуществлен модификацией либо способа образования сшитой пены под давлением, либо способа образования сшитой пены при нормальном давлении.

Способ может, кроме того, включать добавление материала, такого же или отличного от вспенивающегося материала, в оставшееся пространство пресс-формы до образования сшитой пены, когда образование сшитой пены проводят посредством образования сшитой пены под давлением.

Способ может, кроме того, включать нагнетание воздуха или жидкости в пространство, образованное созданной внутри поверхностью сшитой пены, после образования сшитой пены.

Способ может, кроме того, включать повторное формование сшитой пены после образования сшитой пены.

Повторное формование может быть проведено вместе с одним из материалов, который такой же или отличный от сшитой пены.

Способ может, кроме того, включать введение по меньшей мере одного из материалов, являющихся такими же или отличными от вспенивающегося материала, в структуру внутренних полостей после образования сшитой пены или повторного формования сшитой пены.

Способ может, кроме того, включать повторное формование сшитой пены после введения материала в структуру внутренних полостей.

Способ может, кроме того, после образования сшитой пены включать образование воздушного канала, проходящего от поверхности в структуру внутренних полостей сшитой пены, введение одного из материалов, который такой же или отличный от вспенивающегося материала, в структуру внутренних полостей через воздушный канал и повторное формование сшитой пены после введения материала.

Материал, отличный от вспенивающегося материала, может быть выбран из группы, состоящей из газообразных, жидких и твердых материалов.

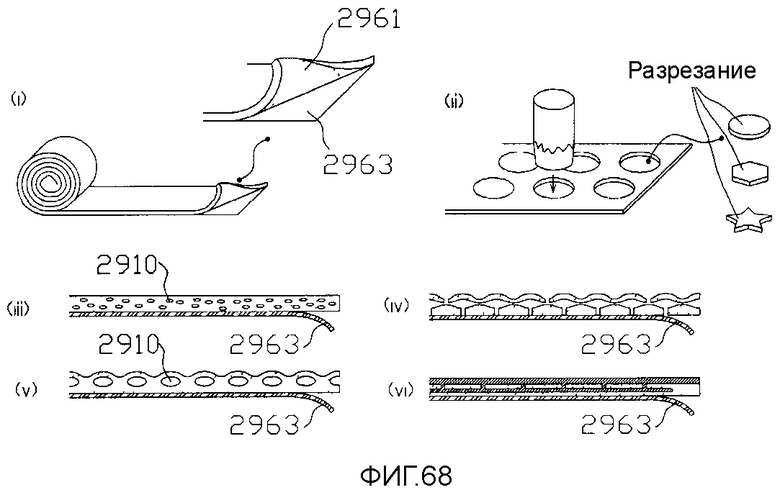

Способ может, кроме того, включать свертывание в рулон вспенивающегося материала, несущего на себе межфазный рисунок, до образования сшитой пены.

Способ может, кроме того, включать добавление материала, отличного от вспенивающегося материала, во вспенивающийся материал, имеющий межфазный рисунок, до образования сшитой пены.

Другой вариант настоящего изобретения относится к сшитой пене, полученной указанным способом.

Сшитая пена содержит объем пены и по меньшей мере одну структуру внутренних полостей, образованных внутри объема пены, причем объем пены и структура внутренних полостей образованы одновременно.

Структура внутренних полостей может быть соединена по меньшей мере с одной поверхностью объема пены. Объем пены может включать по меньшей мере один воздушный канал, соединенный со структурой внутренних полостей. Кроме того, сшитая пена может содержать клапан в воздушном канале для регулирования входа и выхода воздуха и влаги. Структура внутренних полостей может быть заполнена одним или более материалом, который такой же или отличный от объема пены. Формованный материал, выполненный из такого же или другого материала, чем объем пены, может быть введен в структуру внутренних полостей.

Следует понимать, что и предшествующее общее описание и следующее подробное описание являются иллюстративными и поясняющими и предназначены для дополнительного объяснения изобретения, как оно заявлено.

Приложенные чертежи, которые включены для обеспечения лучшего понимания изобретения и составляют часть данного описания, иллюстрируют варианты осуществления настоящего изобретения и вместе с описанием служат для пояснения особенностей данного изобретения.

На чертежах:

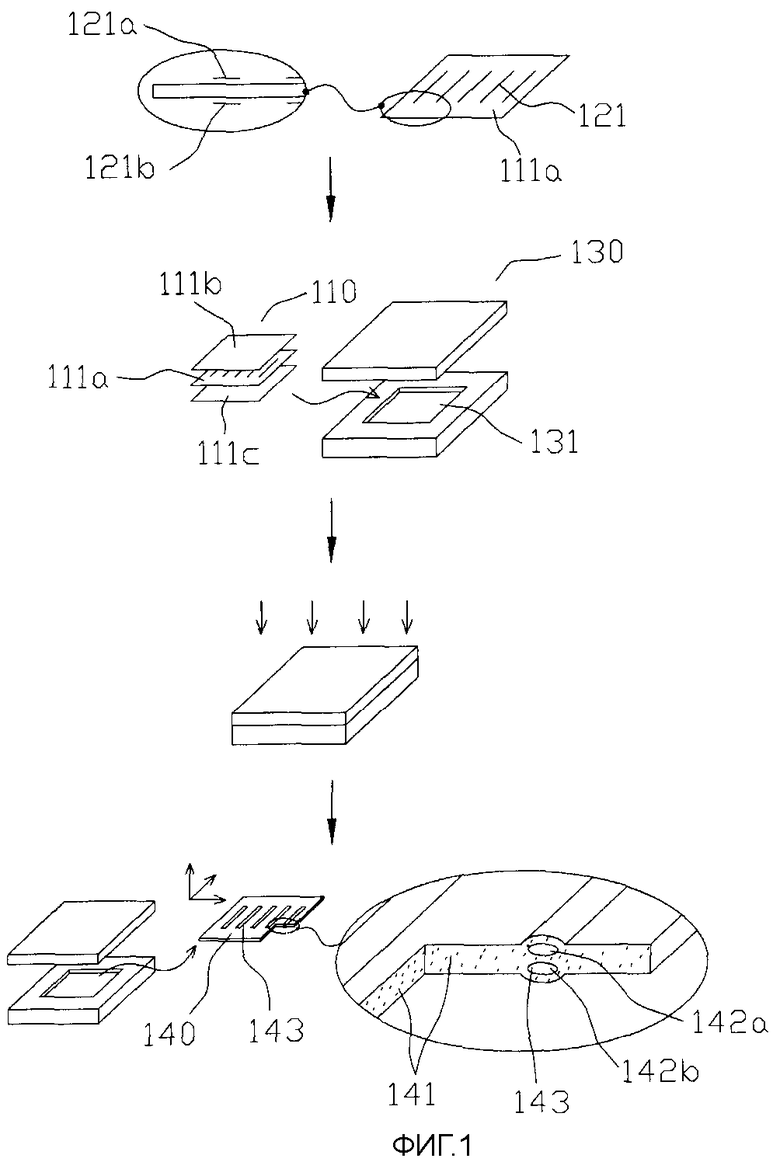

На фиг.1 изображен способ получения сшитой пены, имеющей более одной структуры внутренних полостей, согласно первому варианту осуществления настоящего изобретения.

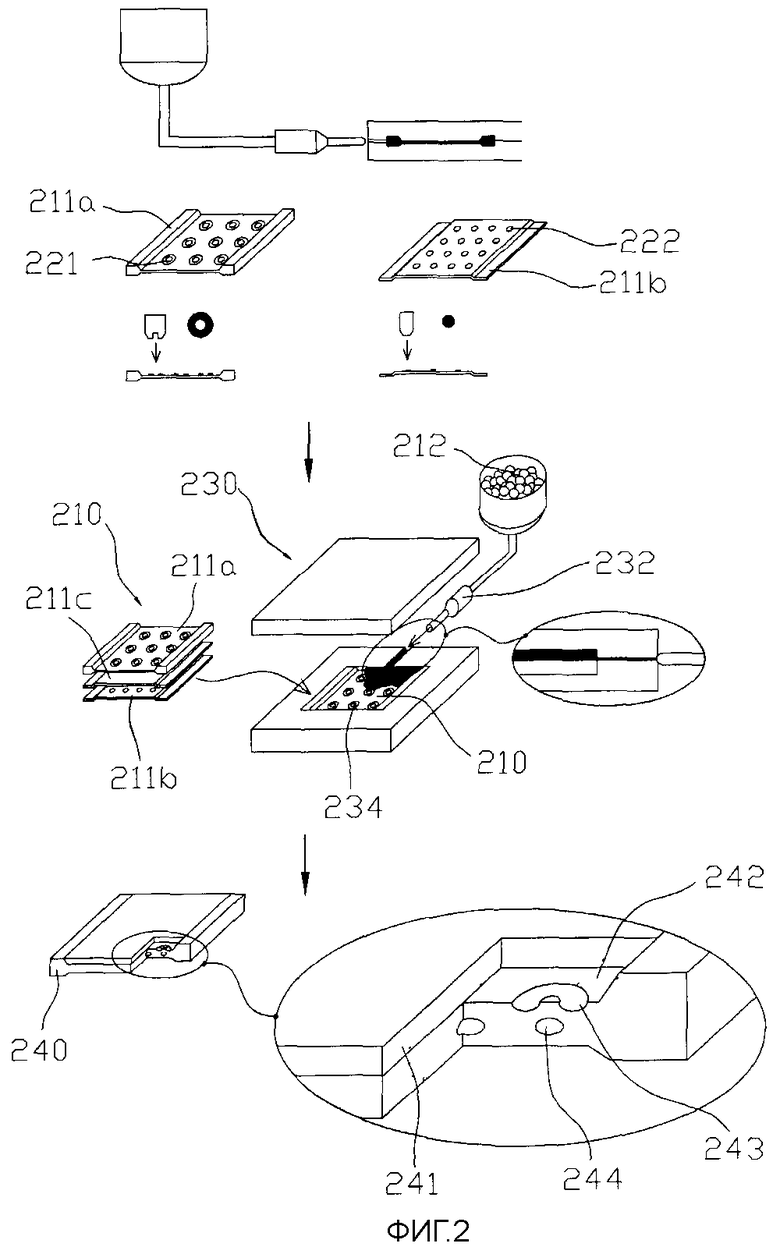

На фиг.2 изображен способ получения сшитой пены согласно второму варианту осуществления настоящего изобретения.

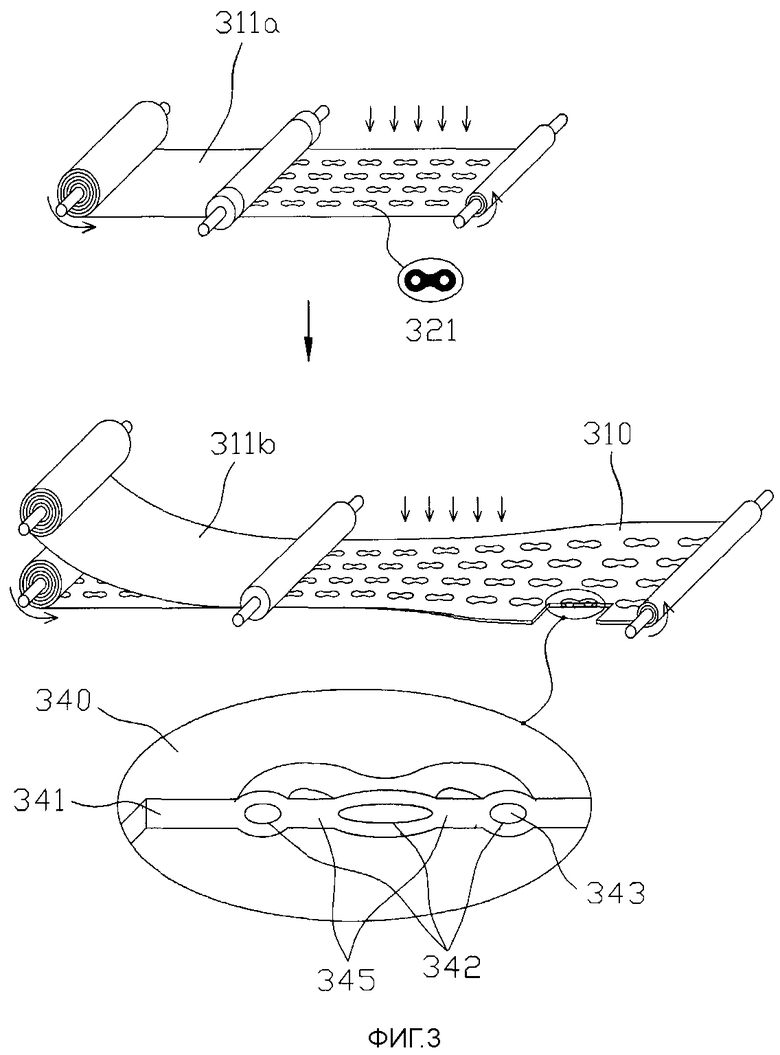

На фиг.3 изображен способ получения сшитой пены согласно третьему варианту осуществления настоящего изобретения.

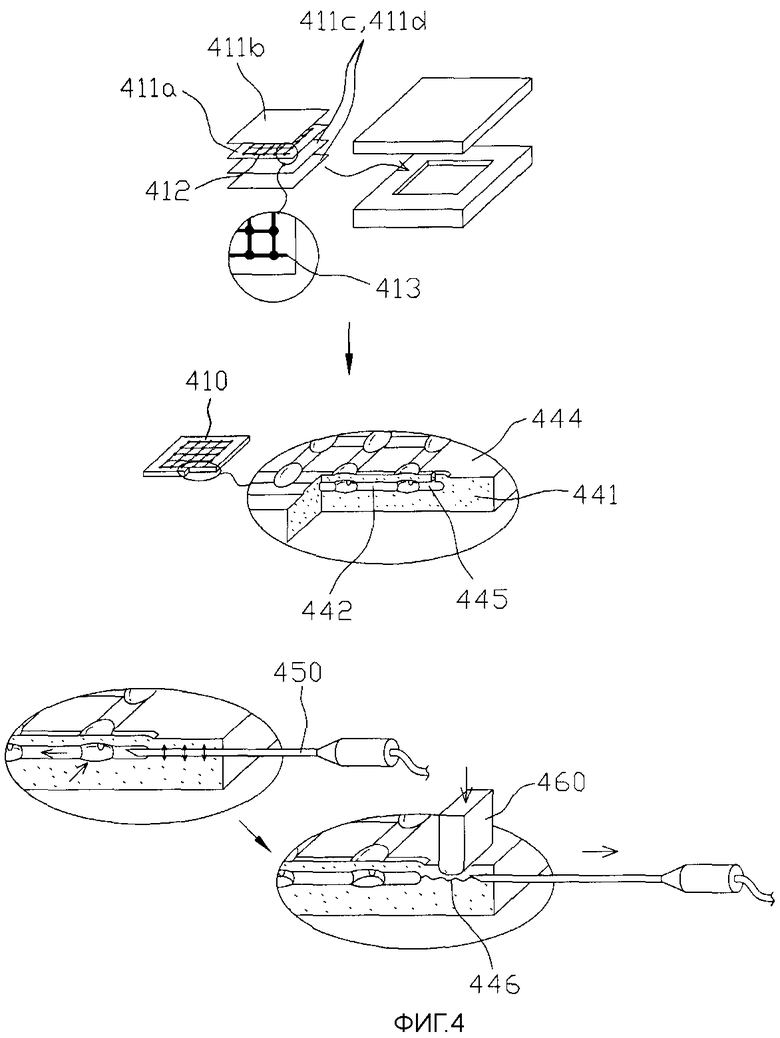

На фиг.4 изображен способ получения сшитой пены согласно четвертому варианту осуществления настоящего изобретения.

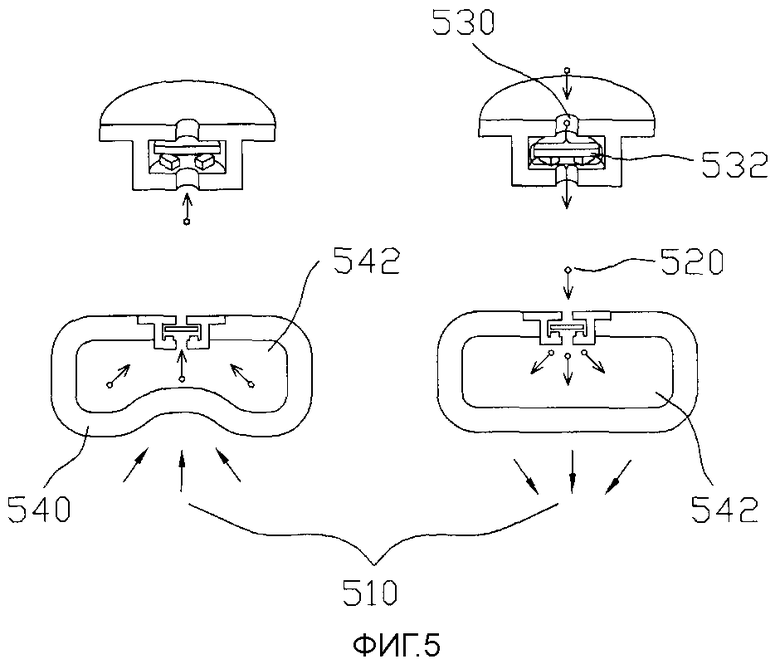

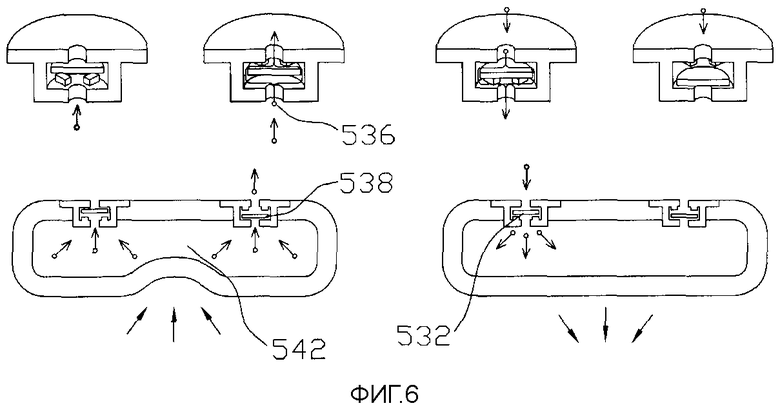

На фиг.5 и 6 изображены способы получения сшитой пены согласно пятому варианту осуществления настоящего изобретения.

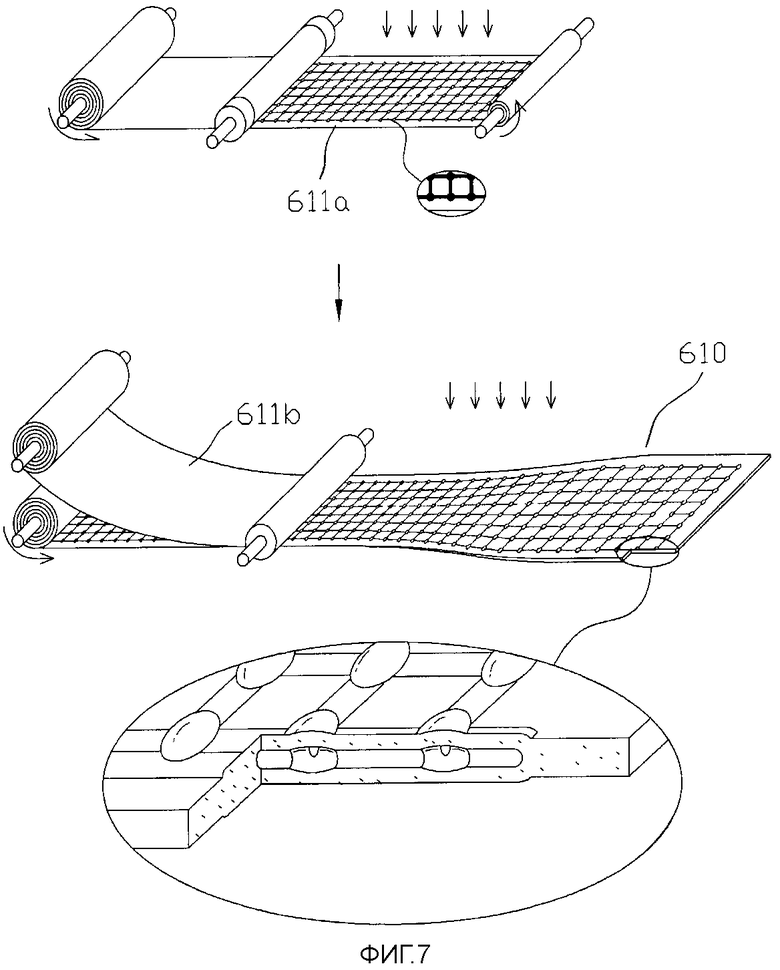

На фиг.7 изображен способ получения сшитой пены согласно шестому варианту осуществления настоящего изобретения.

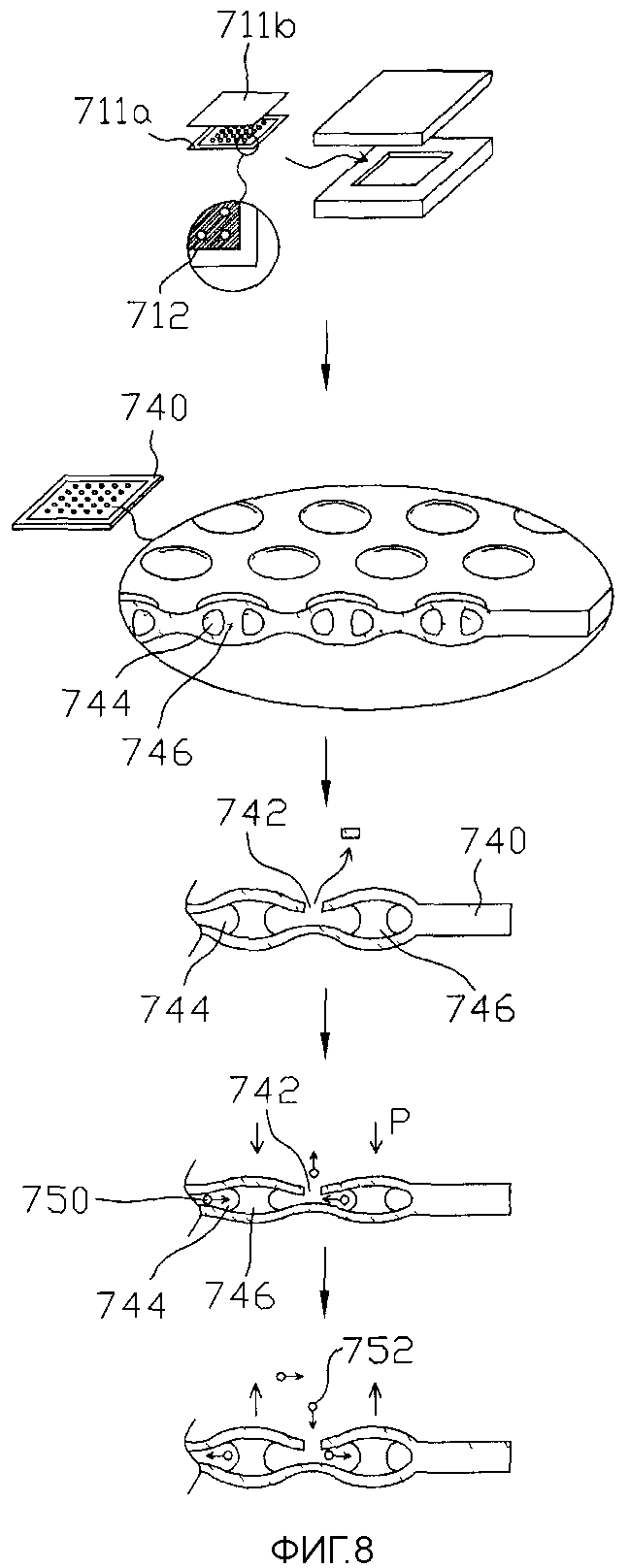

На фиг.8 изображена сшитая пена, имеющая вентилируемую структуру для улучшения амортизирующего действия и воздухопроницаемости, согласно седьмому варианту осуществления настоящего изобретения.

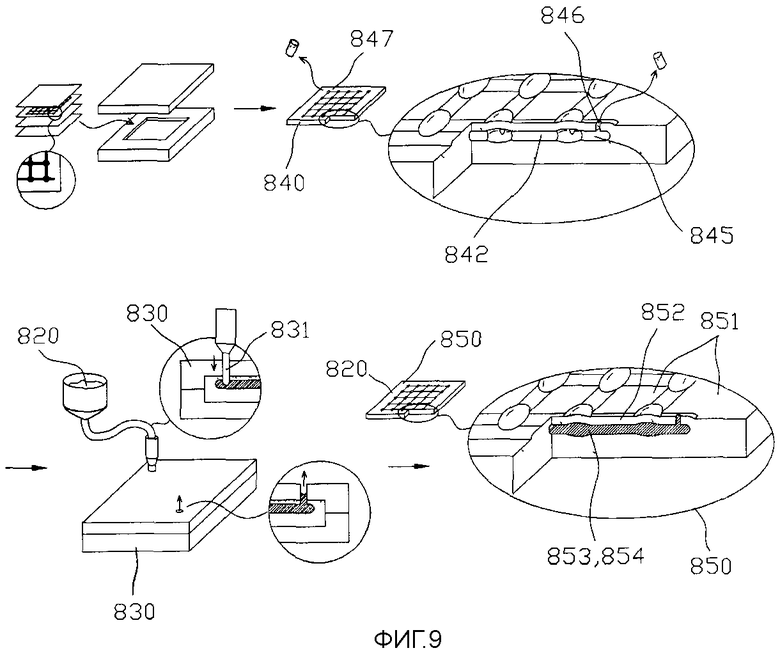

На фиг.9 изображен способ получения сшитой пены согласно восьмому варианту осуществления настоящего изобретения.

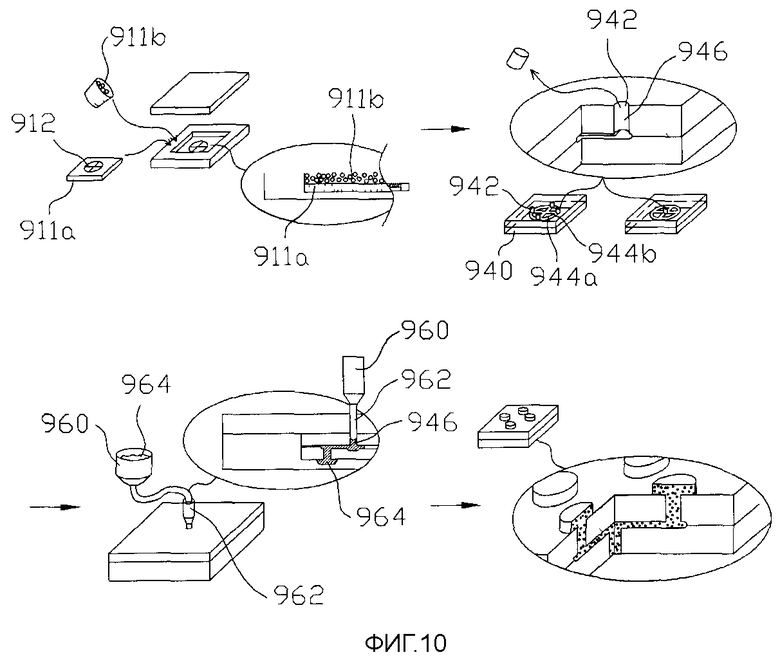

На фиг.10 изображен способ получения сшитой пены согласно девятому варианту осуществления настоящего изобретения.

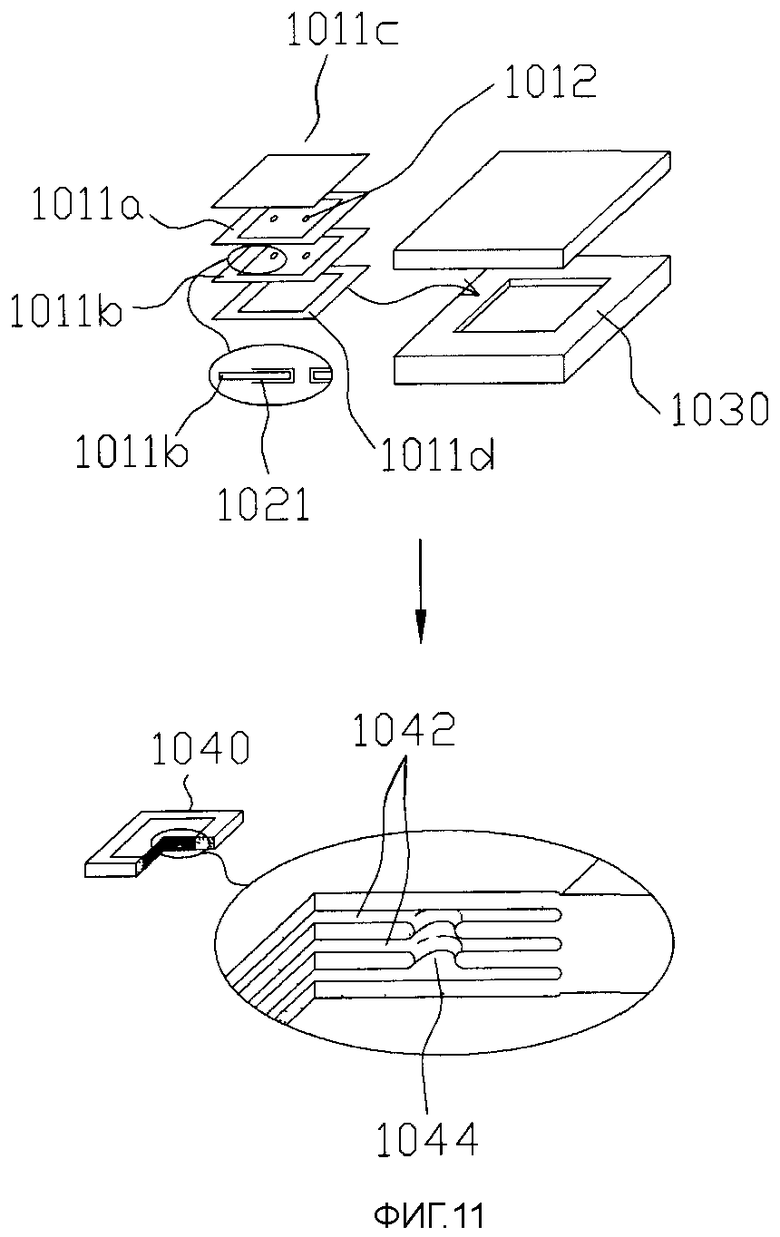

На фиг.11 изображен способ получения сшитой пены согласно десятому варианту осуществления настоящего изобретения.

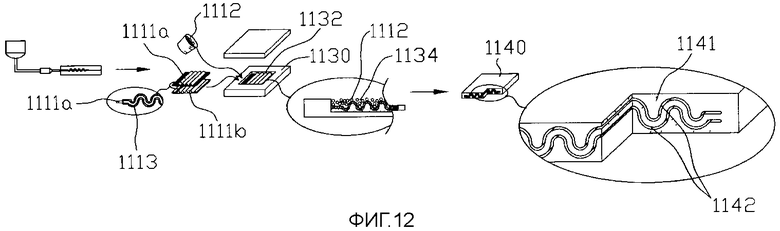

На фиг.12 изображен способ получения сшитой пены согласно одиннадцатому варианту осуществления настоящего изобретения.

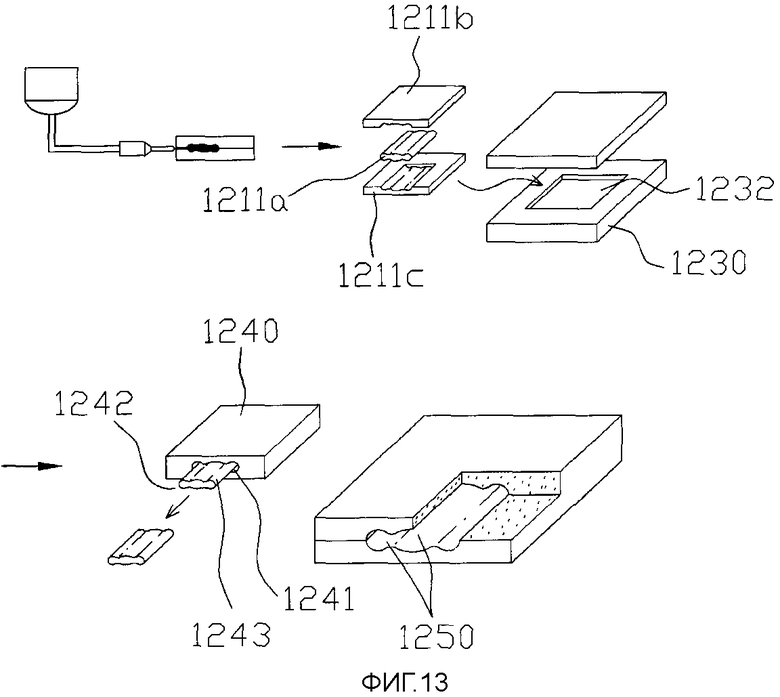

На фиг.13 изображен способ получения сшитой пены согласно двенадцатому варианту осуществления.

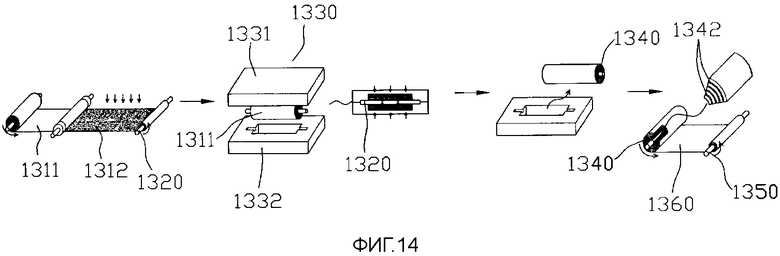

На фиг.14 изображен способ получения сшитой пены согласно тринадцатому варианту осуществления настоящего изобретения.

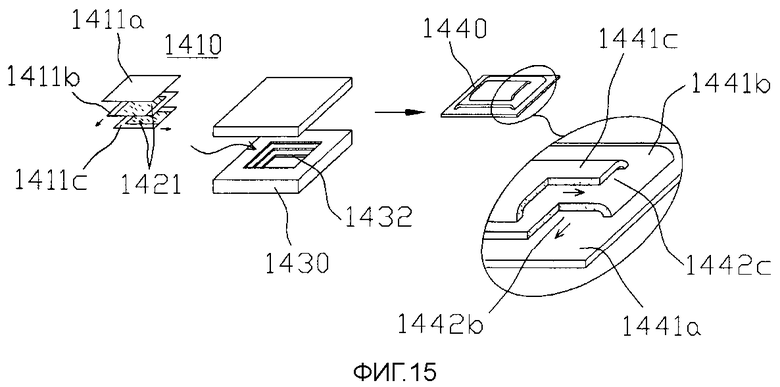

На фиг.15 изображен способ получения сшитой пены согласно четырнадцатому варианту осуществления настоящего изобретения.

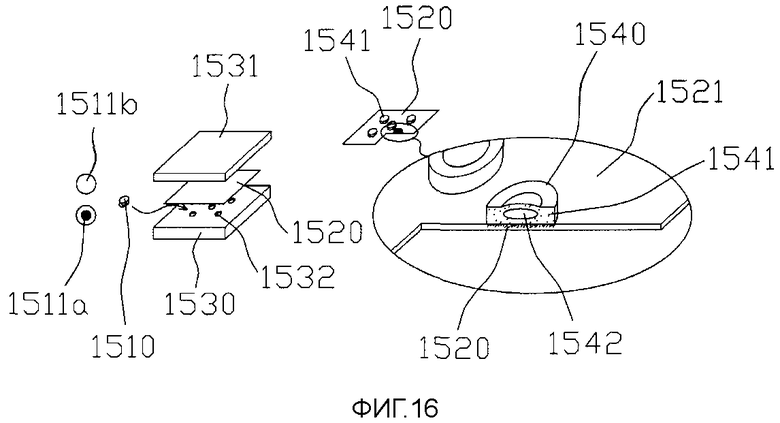

На фиг.16 изображен способ получения сшитой пены согласно пятнадцатому варианту осуществления настоящего изобретения.

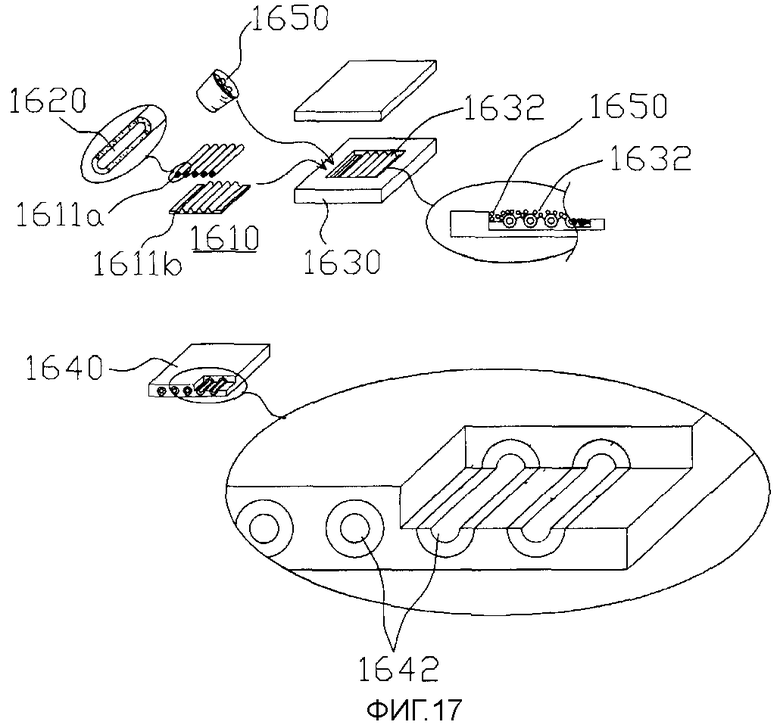

На фиг.17 изображен способ получения сшитой пены согласно шестнадцатому варианту осуществления настоящего изобретения.

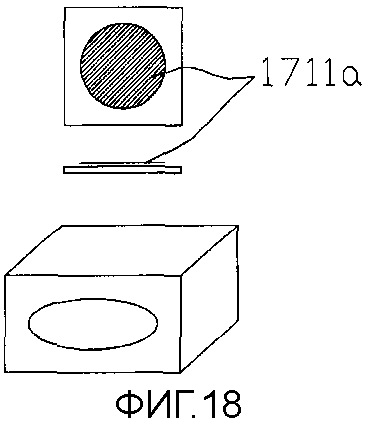

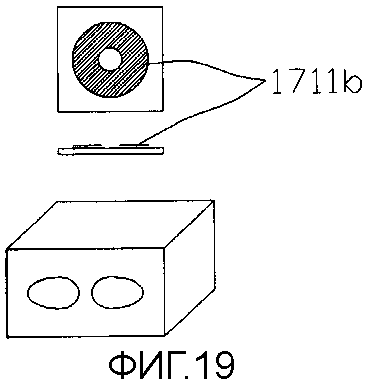

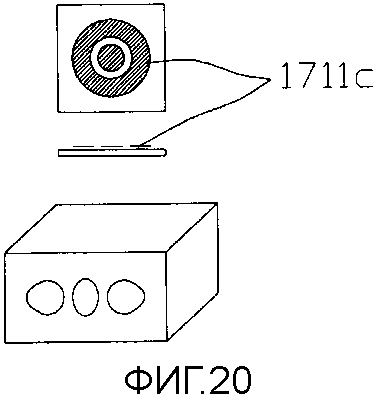

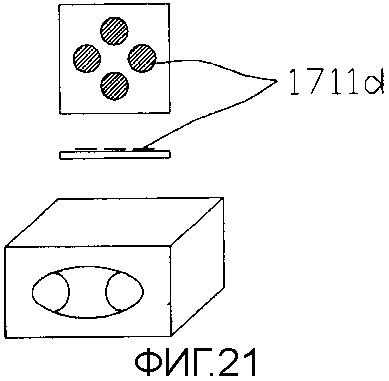

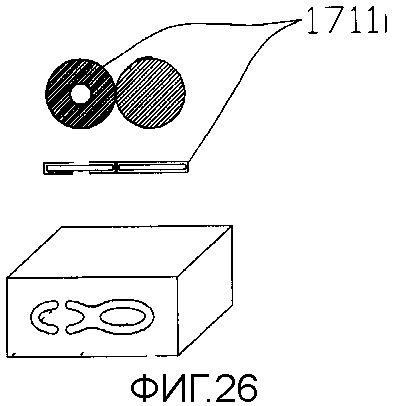

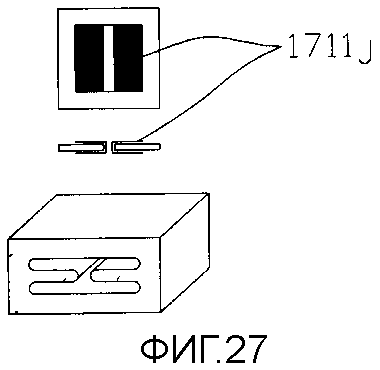

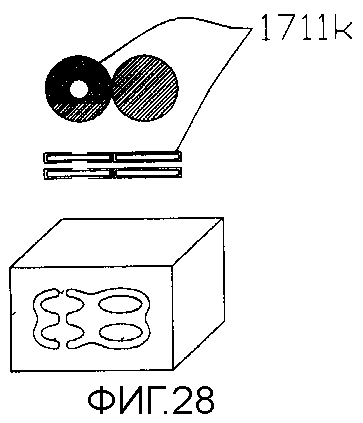

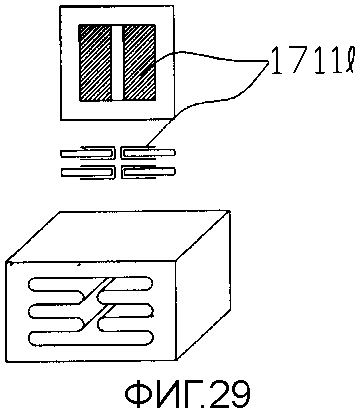

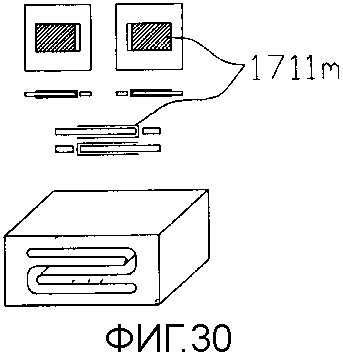

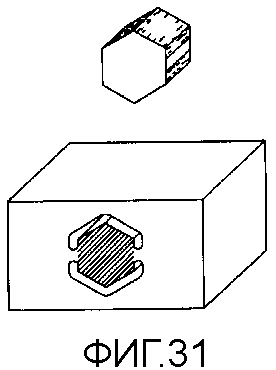

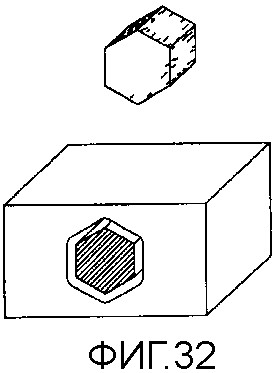

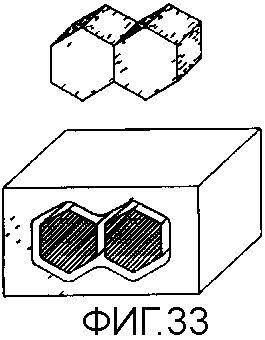

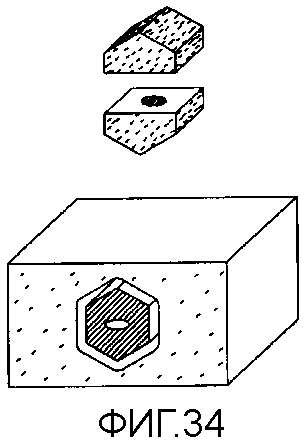

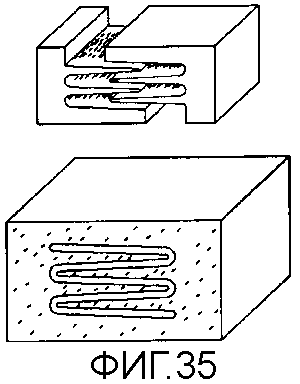

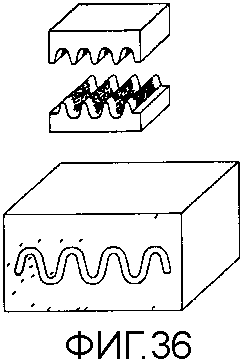

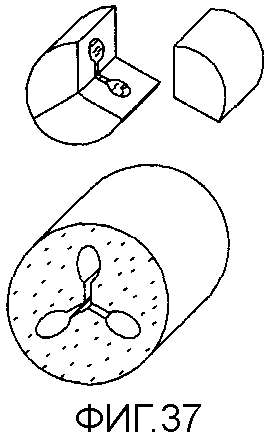

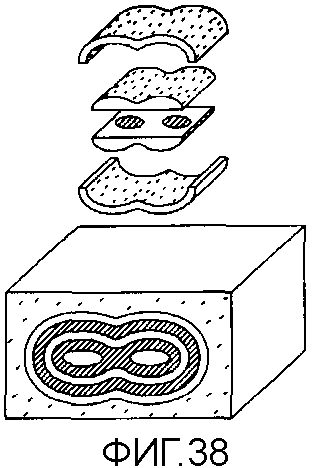

На фиг.18-39 изображены различные примеры сшитой пены согласно настоящему изобретению.

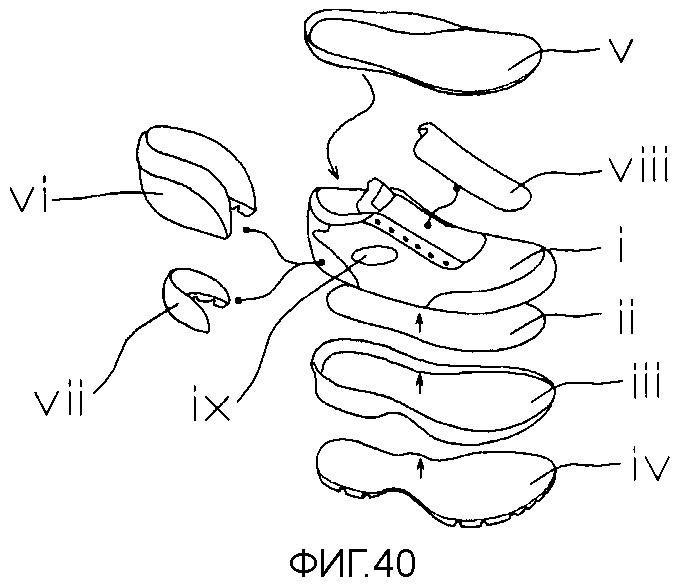

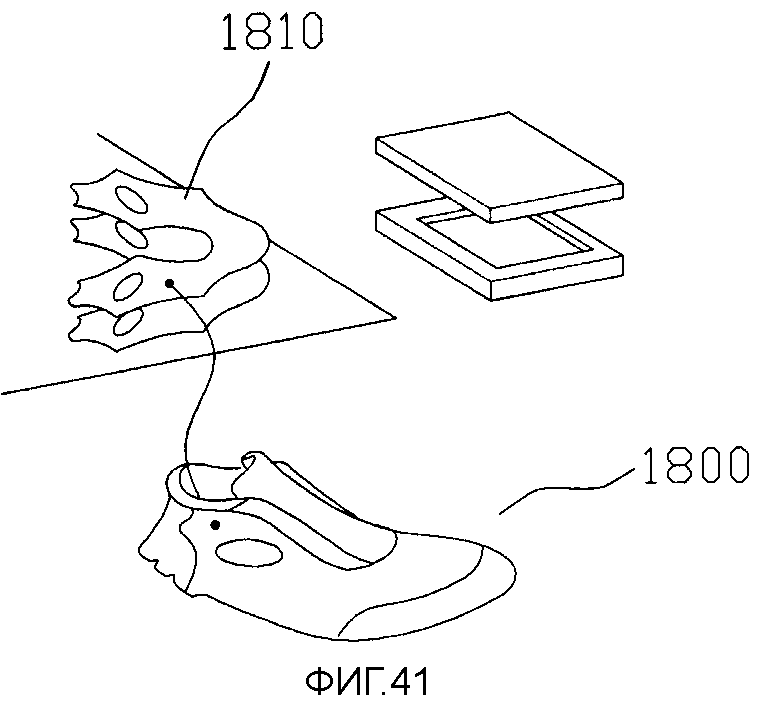

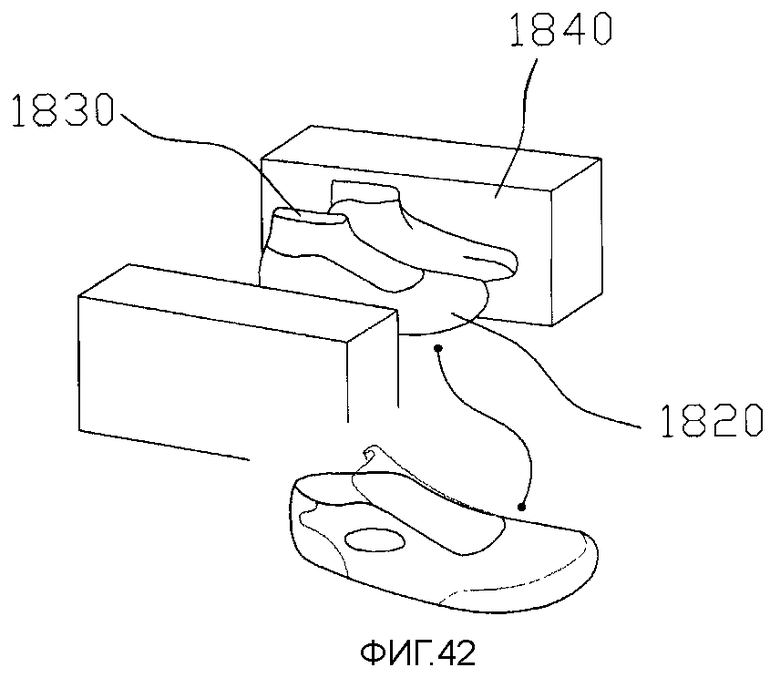

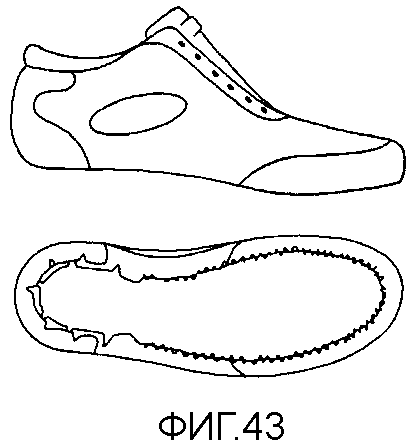

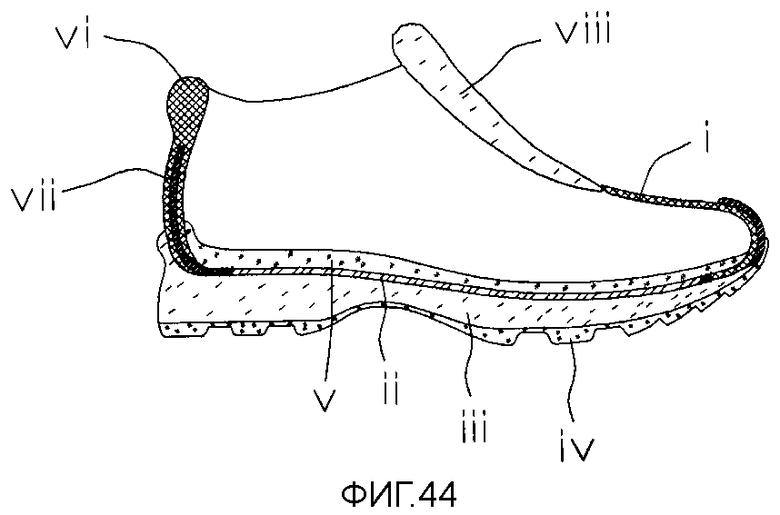

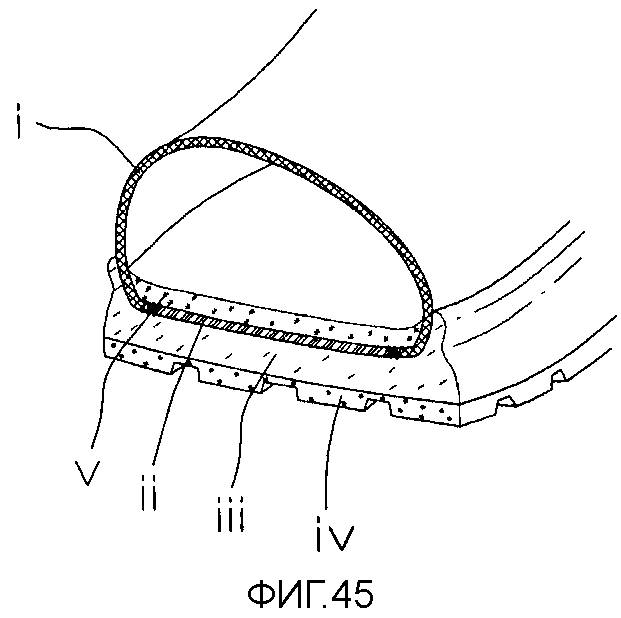

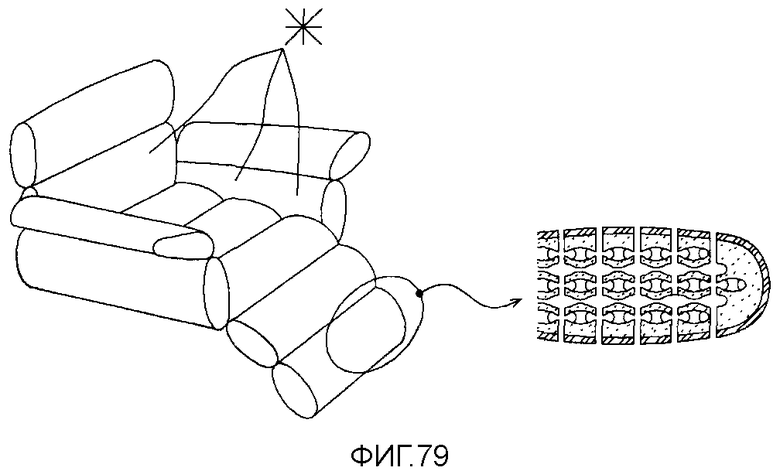

На фиг.40-45 изображены типичные применения сшитой пены согласно настоящему изобретению во многих деталях обуви.

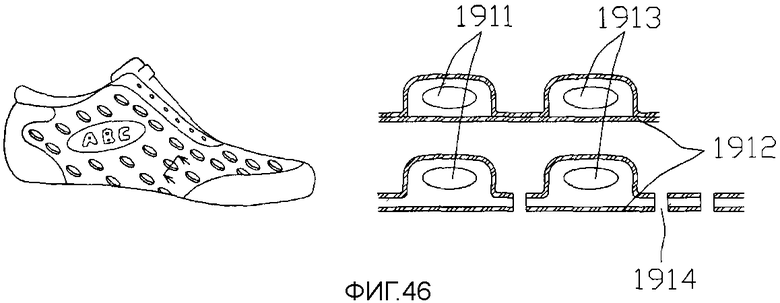

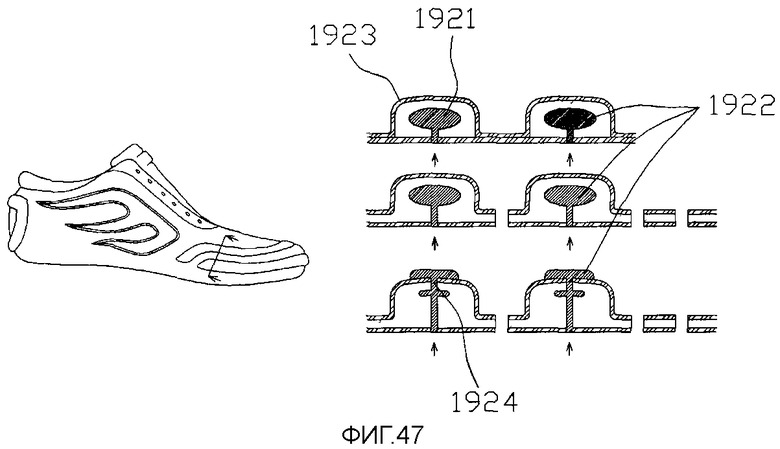

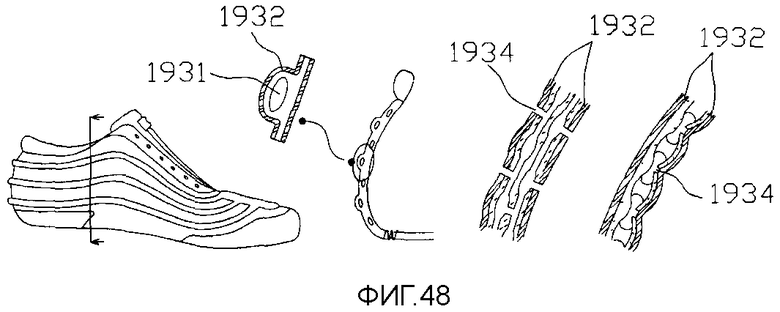

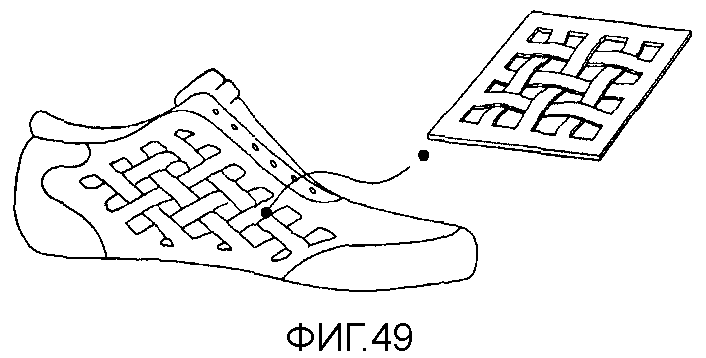

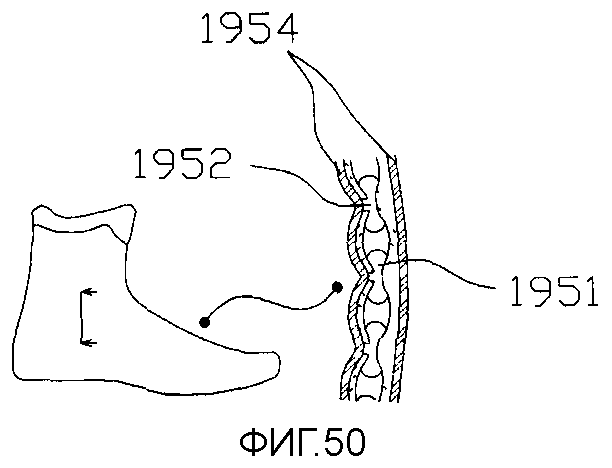

На фиг.46-50 изображены типичные применения сшитой пены согласно настоящему изобретению в верхе обуви.

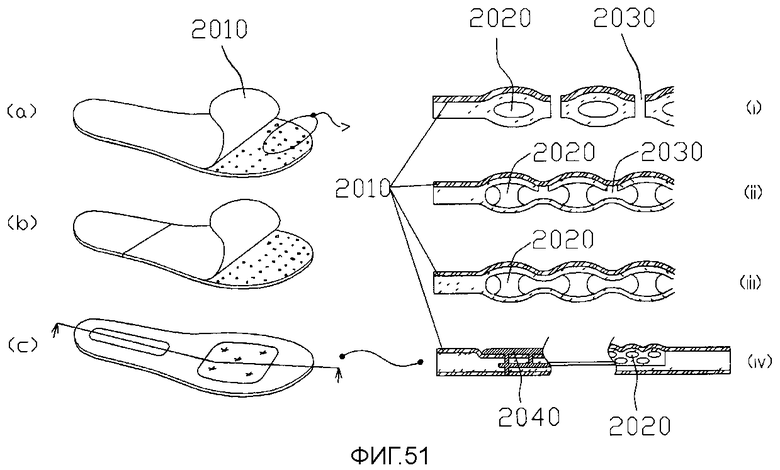

На фиг.51 изображено типичное применение сшитой пены согласно настоящему изобретению в супинаторе обуви.

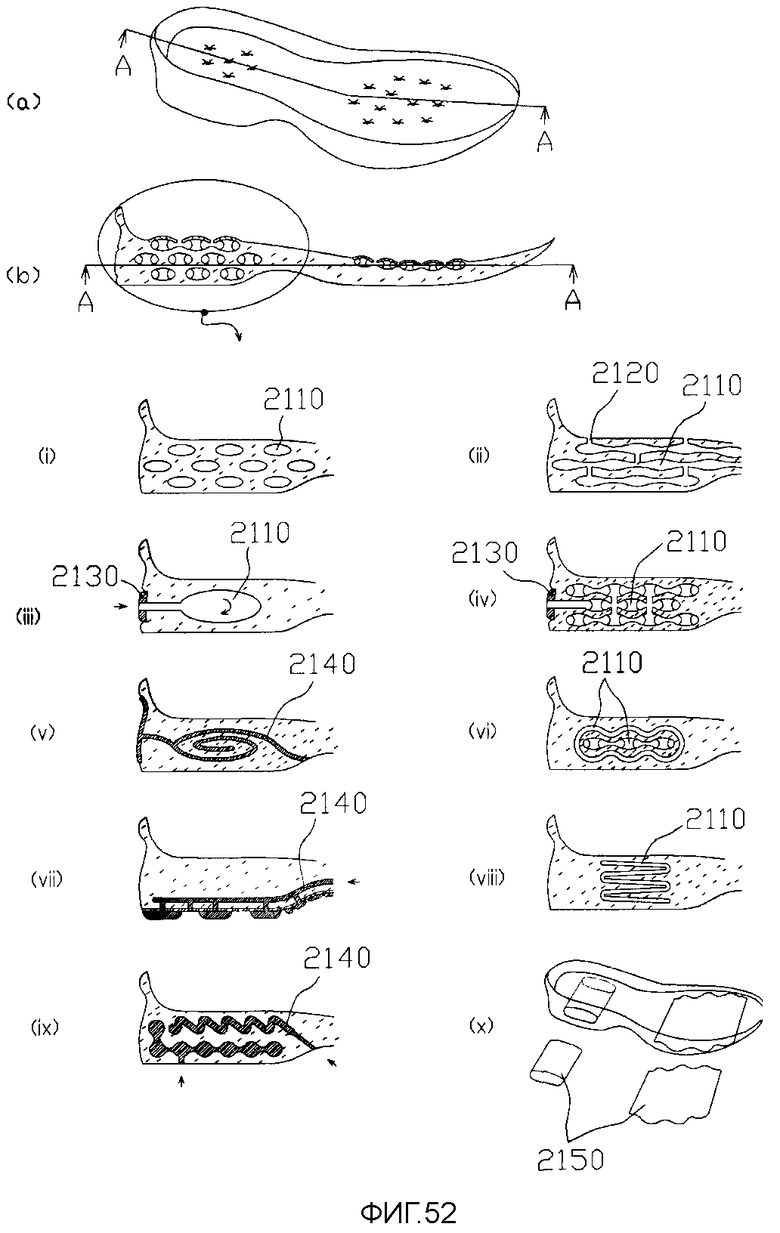

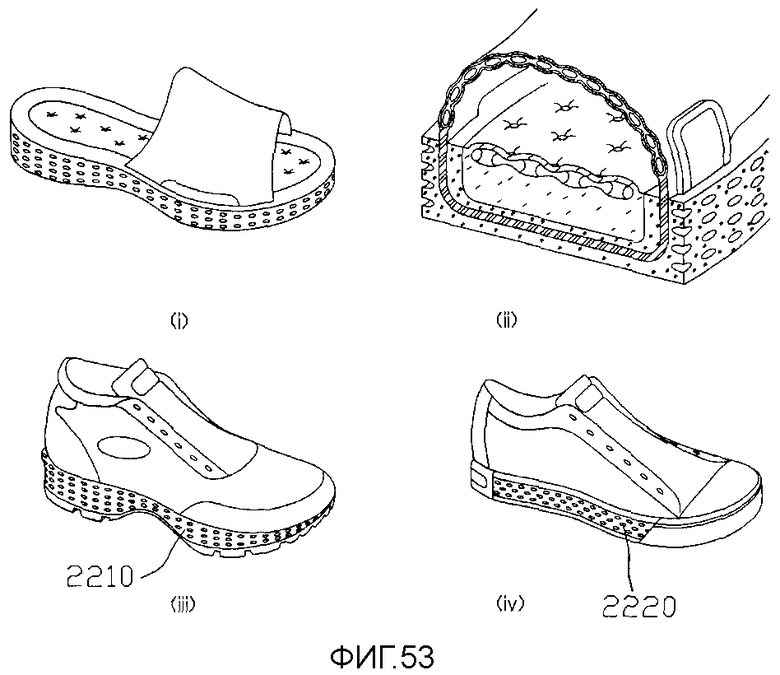

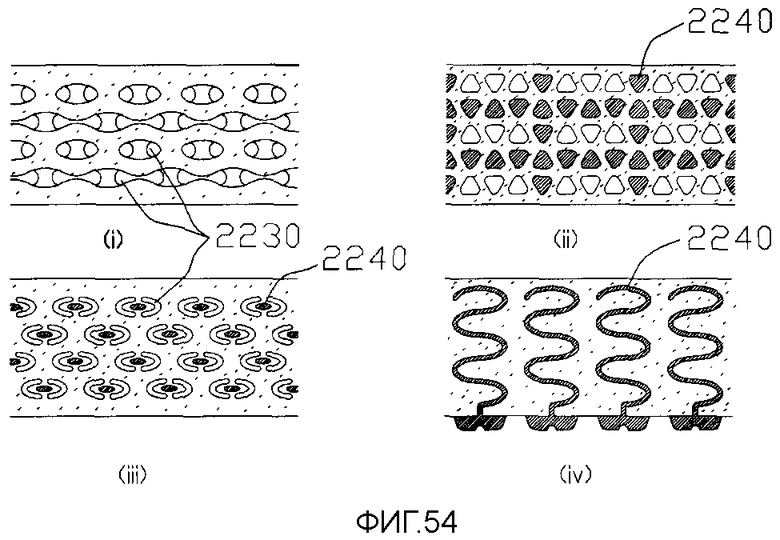

На фиг.52, 53 и 54 изображены типичные применения сшитой пены согласно настоящему изобретению во внутренней части подошвы обуви.

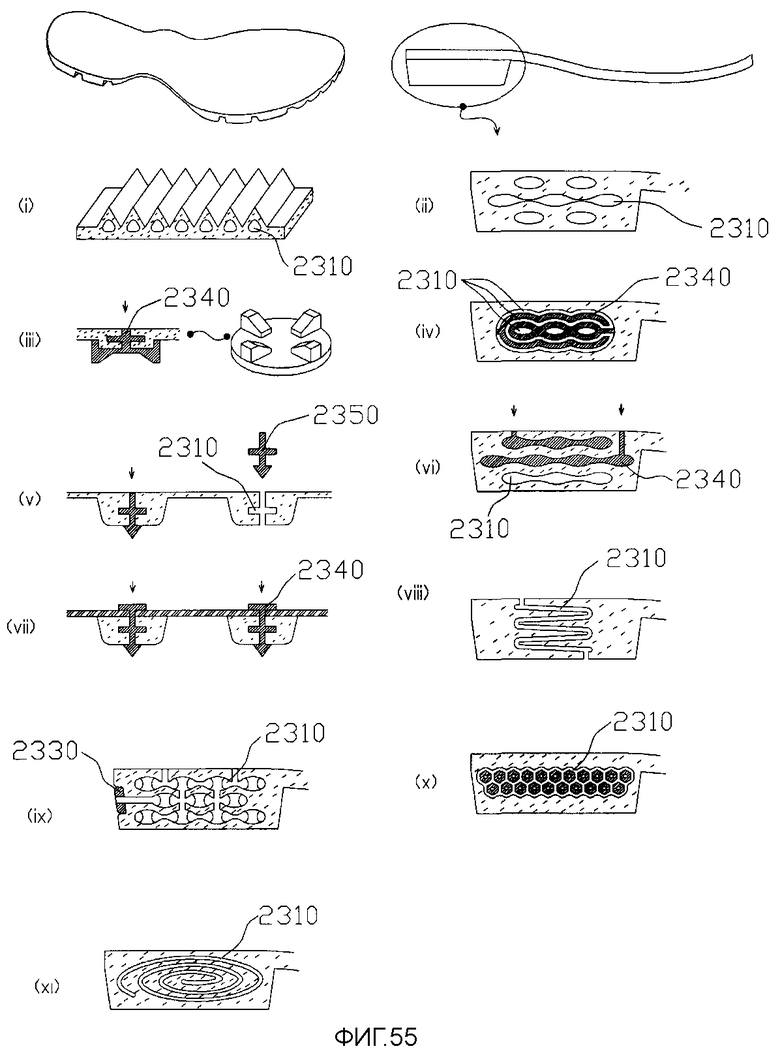

На фиг.55 изображены типичные применения сшитой пены согласно настоящему изобретению во внешней части подошвы обуви.

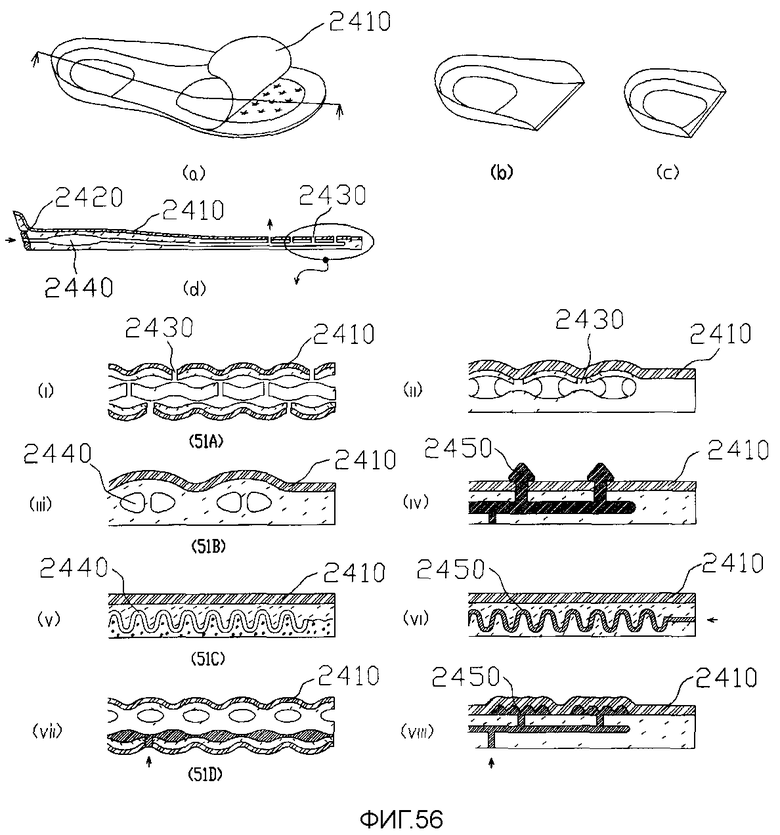

На фиг.56 изображены типичные применения сшитой пены согласно настоящему изобретению в стельке обуви.

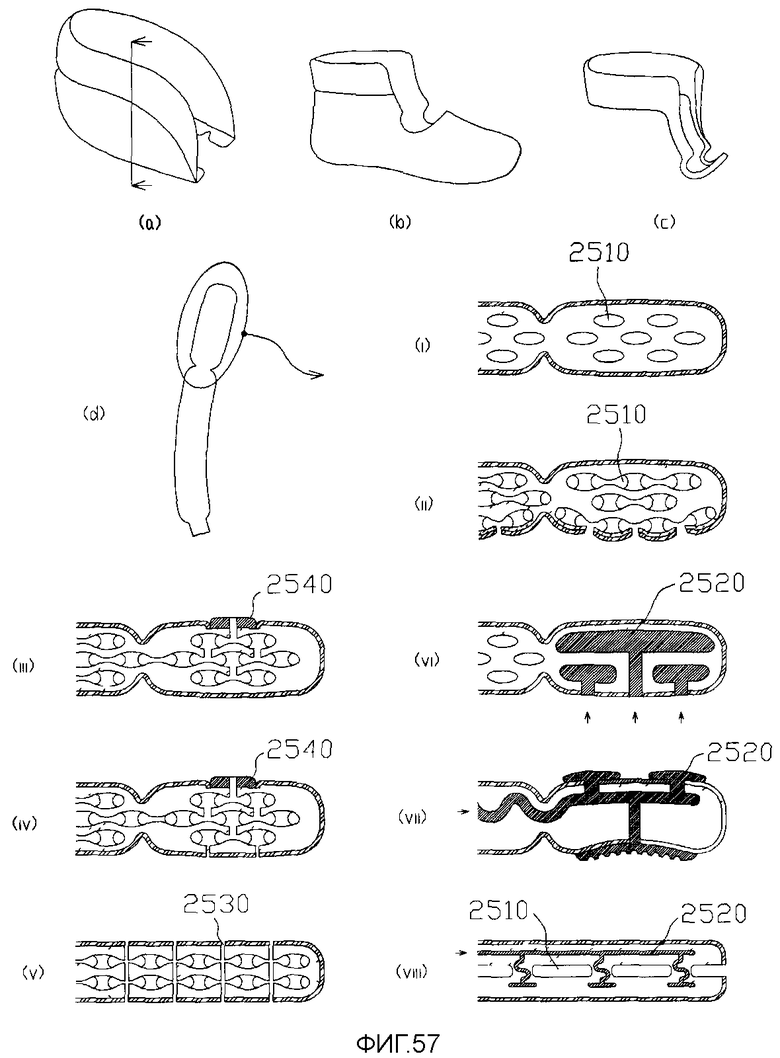

На фиг.57 изображены типичные применения сшитой пены согласно настоящему изобретению для вспененной подкладки обуви.

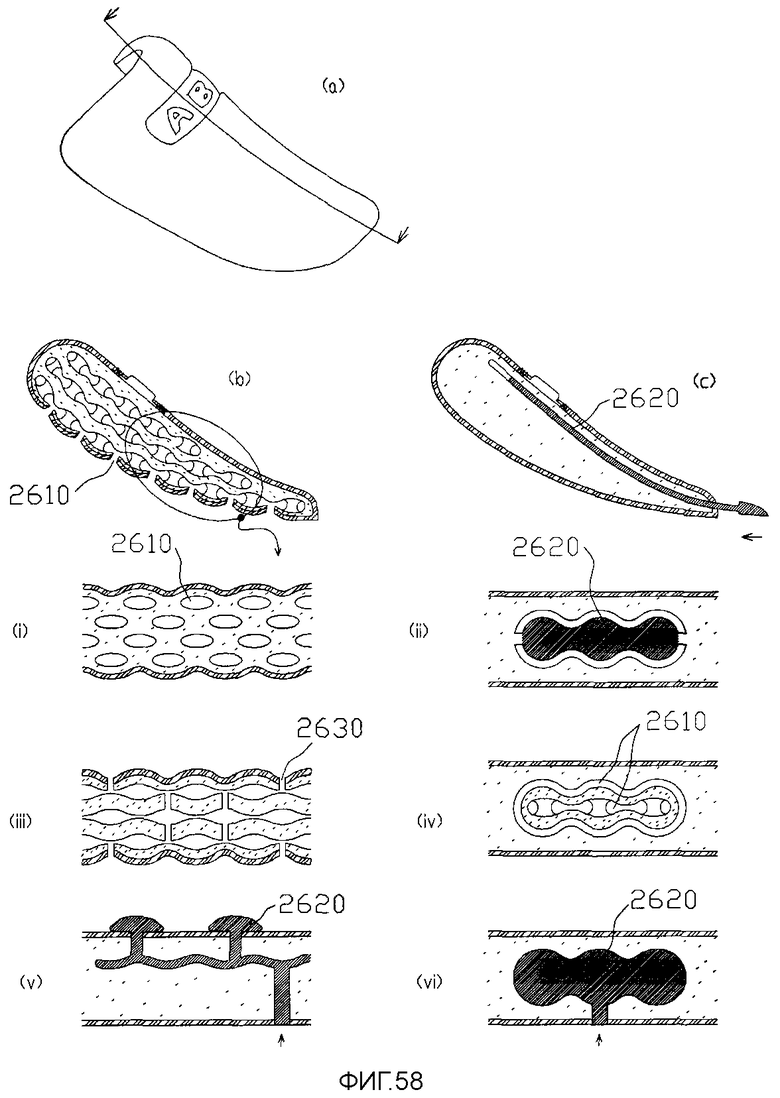

На фиг.58 изображены типичные применения сшитой пены согласно настоящему изобретению в подкладке в области подъема обуви.

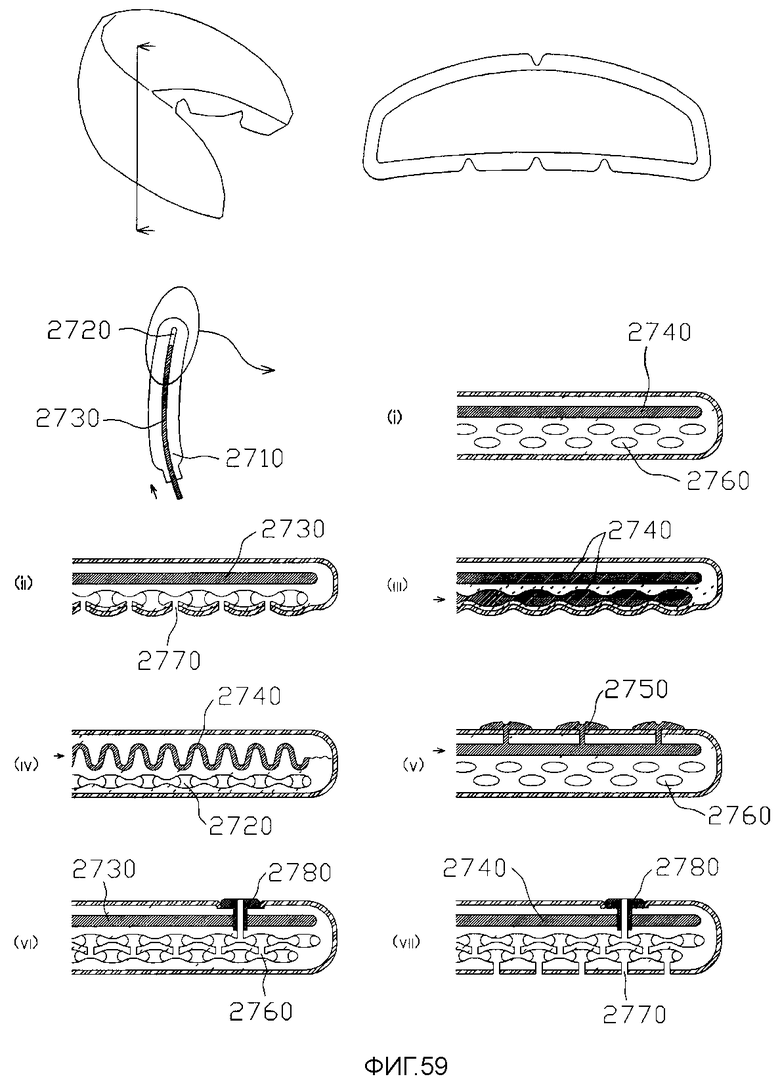

На фиг.59 изображены типичные применения сшитой пены согласно настоящему изобретению в ребре жесткости обуви.

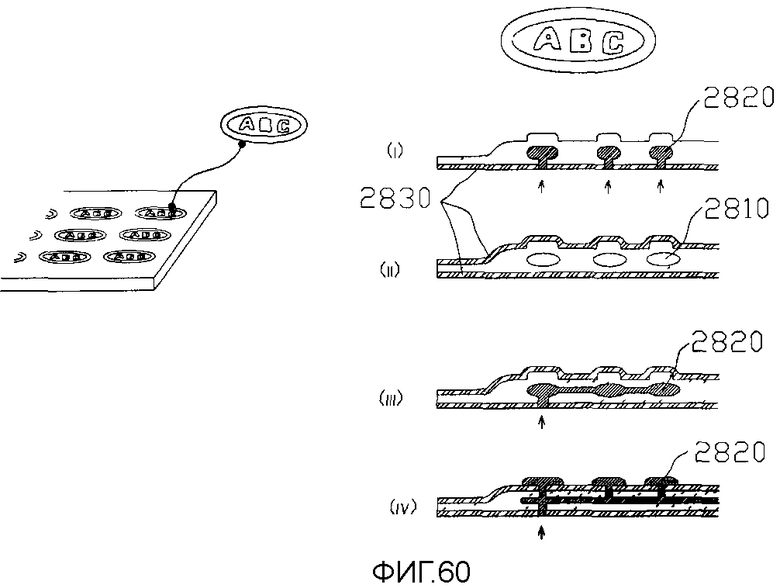

На фиг.60 и 61 изображены типичные применения сшитой пены согласно настоящему изобретению в литых компонентах верха обуви.

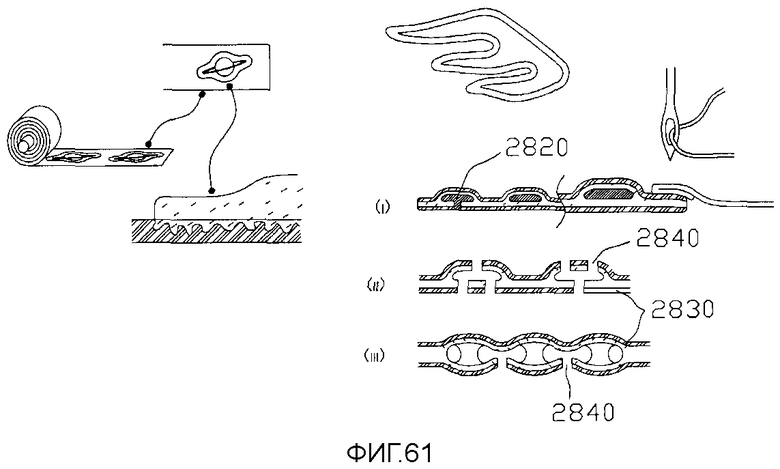

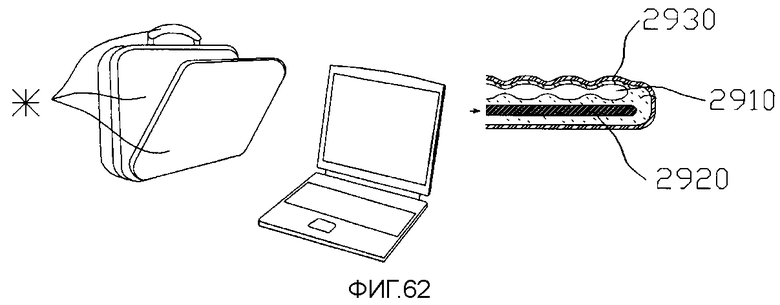

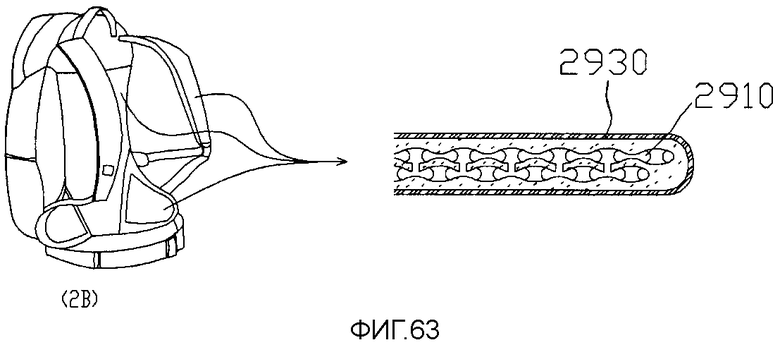

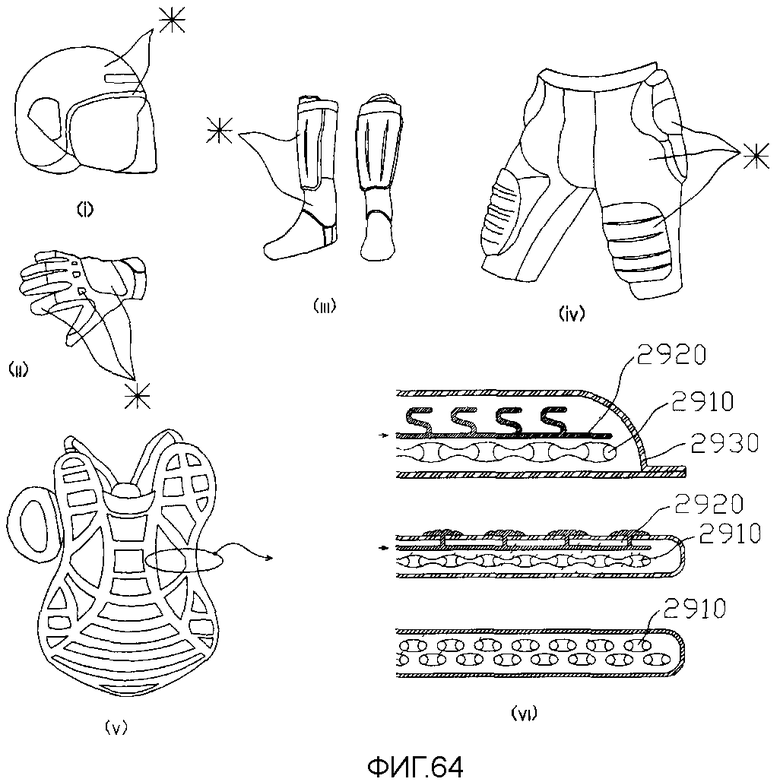

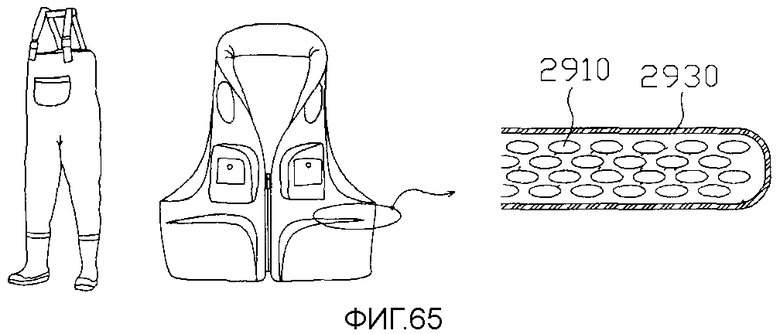

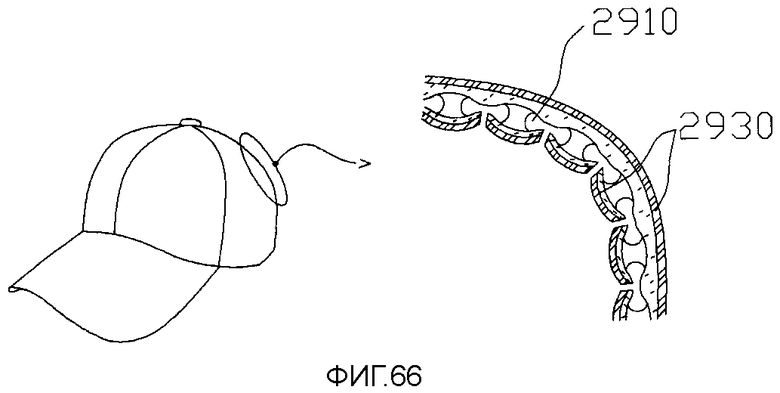

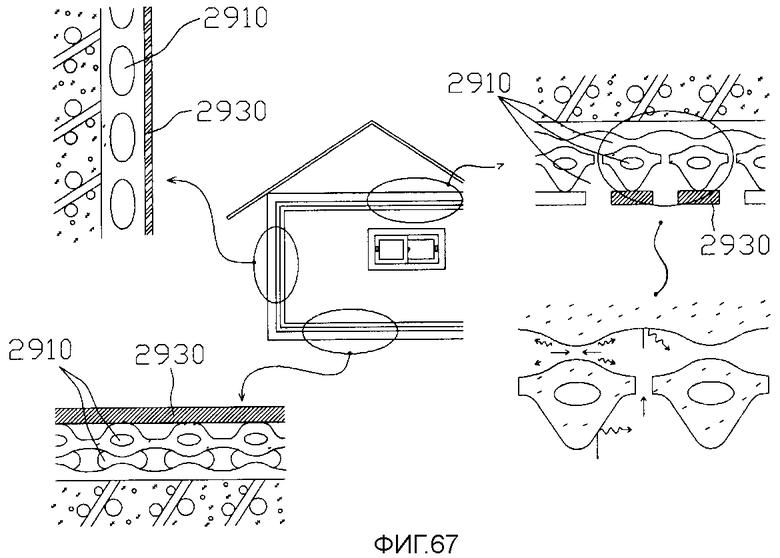

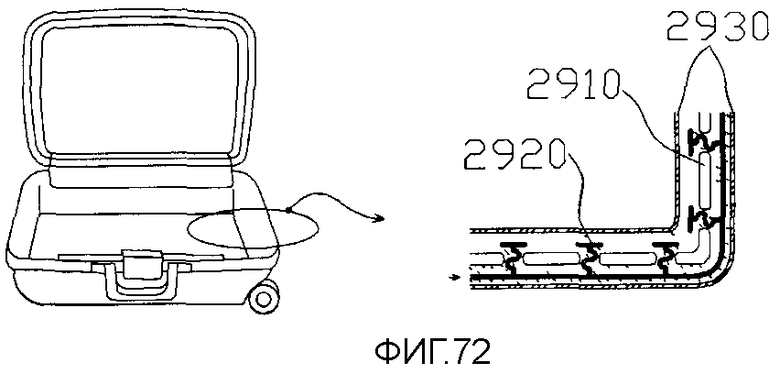

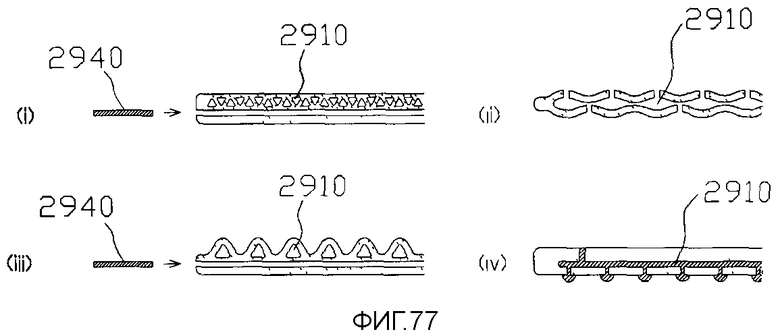

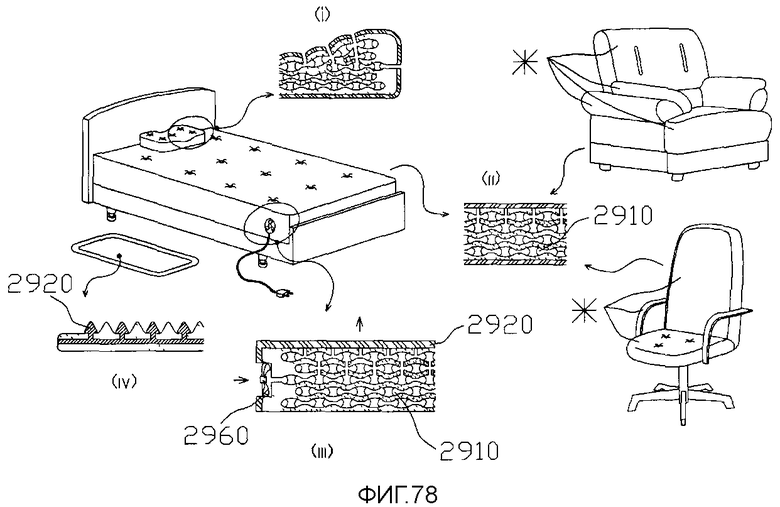

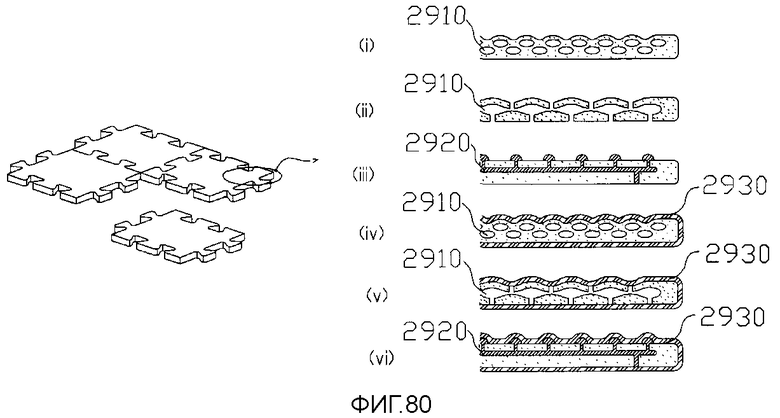

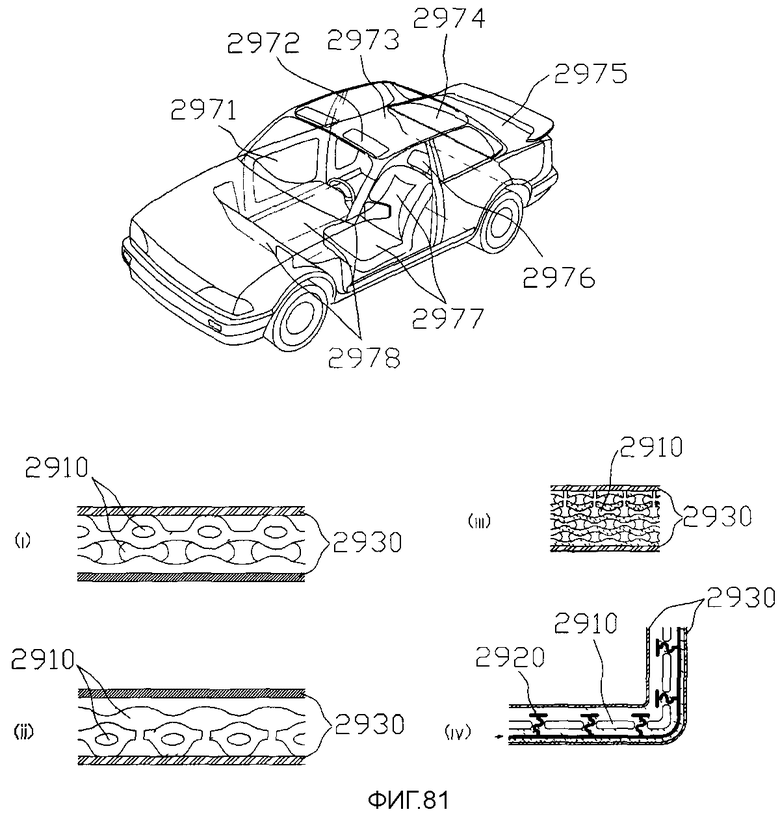

На фиг.62-81 изображен широкий спектр областей, где может применяться сшитая пена согласно настоящему изобретению.

На фиг.82 изображена блок-схема, показывающая технологические этапы изготовления сшитой пены согласно известному уровню техники.

На фиг.83 изображена блок-схема, показывающая технологические этапы изготовления сшитой пены согласно настоящему изобретению.

Далее будут сделаны подробные ссылки на проиллюстрированный вариант осуществления настоящего изобретения, примеры которого показаны на приложенных чертежах. По возможности для ссылок на одинаковые или сходные детали на всех чертежах будут использоваться одинаковые позиции.

Фиг.83 является блок-схемой, показывающей технологические этапы изготовления сшитой пены согласно настоящему изобретению. Как показано на фиг.83, способ получения сшитой пены согласно настоящему изобретению включает этап смешения исходных материалов (S100), этап придания формы смешанным исходным материалам (S200), этап выбора межфазного материала (S300), этап образования межфазного рисунка, используя выбранный межфазный материал (S400), этап вспенивания вспенивающегося материала, имеющего межфазный рисунок, с образованием пены (S500), этап охлаждения и отверждения пены (S600) и этап окончательной обработки пены (S700).

На этапе S100 в качестве исходного материала из различных материалов выбирают основную смолу в зависимости от доступности и физических свойств желаемой сшитой пены, и затем основную смолу смешивают с другими добавками и агентом. После разработки состава материала, исходный материал и вспомогательные материалы отвешивают в желаемых количествах в соответствии с разработанным составом материала, и затем исходный материал и вспомогательные материалы смешивают в герметичном смесителе или пластикаторе. Этап S100 может включать добавление в смесь сшивающего агента и пенообразователя, применяя открытую дробилку.

Исходный материал, использованный на этапе S100, может быть выбран из синтетического материала, способного стать пеной при применении различных способов образования сшитой пены, например, из таких синтетических смол, как смола на основе ЭВА, смола на основе полиолефина, содержащая полиэтилены различных плотностей, смола на основе поливинила, смола на основе полиуретана, и ЭВА с добавкой ПЭНП (полиэтилена низкой плотности), их сополимер, их комбинация или их смесь; из натурального или синтетического каучука, образованного смешением натурального каучука, каучука на основе бутадиенстирольного каучука (БСК), на основе полибутадиена (BR), на основе полиизопренового каучука (IR), на основе хлоропренового каучука (CR), на основе нитрильного каучука (NRB), каучука на основе сополимера этилена, пропилена и диенового мономера (EPDM), на основе этиленпропиленового каучука (EPR) и на основе акрилового каучука (AR), и/или каучука на основе неопренового каучука (NR) с добавкой бутадиенстирольного каучука (БСК); и композитного материала, содержащего этиленвинилацетат (ЭВА) с добавкой EPDM-каучука и бутадиеннитрильный каучук (NBR) с добавкой поливинилхлорида (ПВХ).

Однако рекомендуется выбирать в качестве исходного материала ЭВА (этиленвинилацетат), который может содержать различную процентную долю синтетической смолы на основе винилацетата (ВА %) или полиэтилена (ПЭ), имеющей различные плотности.

Когда более одного исходного материала из вышеупомянутых материалов соответствующим образом смешивают с вспомогательными материалами с получением композитного материала путем вышеупомянутого способа составления, композит становится вспенивающимся материалом, причем образование пены подавляют каландром или экструдером. В это время вспенивающийся материал имеет плоскую форму, такую как пленка или лист, или трехмерную форму, такую как таблетка, т.е. этап S200.

Вспенивающийся материал согласно настоящему изобретению не ограничен особой формой или типом, но вспенивающийся материал взвешивают независимо от того, используется ли он в виде частиц или листа, в каждом способе пенообразования. Далее, когда вспенивающийся материал применяют в конкретных вариантах осуществления, описанных далее, рекомендуется, чтобы вспенивающийся материал имел плоскую форму, в частности, форму пленки, которая имеет определенную шероховатость поверхности, в зависимости от желаемого применения. А именно, для вспенивающегося материала могут применяться пленки на основе ЭВА или ПЭ или материал, имеющий такую же шероховатость поверхности, как они.

Между тем, при превращении, путем отливки, первичного вспенивающегося материала, такого как композит, полученный с помощью литьевой машины, или таблетка, находящегося в состоянии, предотвращающем вспенивание, во вторичный вспенивающийся материал, имеющий задерживающие вспенивание свойства, первичный вспенивающийся материал в измельченном виде размягчается в цилиндре при низкой температуре, например, 70-90°С, и затем размягченным первичным вспенивающимся материалом заполняют пустой объем пресс-формы, чтобы провести низкотемпературное формование, например, при температуре менее 50°С. Таким образом, во время формования второго вспенивающегося материала пенообразователь в первичном вспенивающемся материале не разлагается, когда получается вторичный вспенивающийся материал.

Когда применяется способ типа прессования, второй вспенивающийся материал может быть получен, если первичный вспенивающийся материал, имеющий форму листа, пленки или таблетки, образованный формованием, обрабатывается в условиях, при которых пенообразователь не разложился (например, при температуре нагрева менее 60-80°С, при давлении более 150 кг/см2 и температуре охлаждения менее 50°С).

При способе образования сшитой пены при нормальном давлении, при котором образуется рисунок сплошной формы, в отличие от способа образования сшитой пены под давлением, первичный вспенивающийся материал размягчают, используя способ экструзии, сходный со способом отливки, и затем получают материал, имеющий сплошное и однородное сечение. Таким образом, в настоящем изобретении может применяться вспенивающийся материал любого типа формы, если только можно образовать межфазный рисунок на вспенивающемся материале при подавленном вспенивании.

После того, как получают вспенивающийся материал (S300), на поверхности вспенивающегося материала выполняют по меньшей мере один межфазный рисунок особой формы (S400).

Межфазный рисунок предназначен для образования созданной внутри поверхности, которая образует структуру внутренних полостей в сшитой пене в способе получения сшитой пены, а межфазный рисунок предназначен для предотвращения физического или химического взаимодействия между вспенивающимися материалами, которые обращены друг к другу через межфазный рисунок.

Материал для межфазного рисунка может быть жидкостями, обладающими вязкостью, порошком или твердым веществом, имеющим определенную форму, таким как пленки, которые способны предотвратить взаимодействие между вспенивающимися материалами во время способа образования сшитой пены. Например, межфазный материал может быть выбран из группы, состоящей из натуральных или синтетических красок или чернил, натуральных или синтетических смол, бумаги, текстиля, нетканых материалов и каучуковых материалов. Кроме того, при выборе межфазного материала необходимо учитывать, что он должен легко прилипать к вспенивающемуся материалу, быть способным неоднократно восстанавливать форму в способе вспенивания, иметь возможность затруднять объемное расширение пены в способе вспенивания, или быть легко удаляемым из сшитой пены, если потребуется после способа вспенивания.

Образование межфазного рисунка может быть достигнуто путем печати, копирования, покрытия, осаждения, ламинирования, напыления, наложения ткани, введения, приклеивания или их модификацией, возможен любой другой способ, если только он способен образовать межфазный материал на поверхности вспенивающегося материала. Однако, если в качестве межфазного рисунка используются чернила или что-то подобное, содержащие различные виды растворенной смолы, при формировании межфазного рисунка желательно выбирать способ печати. Кроме того, если образуется более двух межфазных рисунков, каждый из межфазных рисунков может быть образован из такого же или другого материала. К межфазному материалу может быть добавлен пенообразователь, который такой же или отличный от пенообразователя, содержащегося во вспенивающемся материале.

Кроме того, дополнительно может быть добавлен этап комбинирования вспенивающегося материала, не имеющего межфазного рисунка, с вспенивающимся материалом, имеющим межфазный рисунок. Вспенивающийся материал, не имеющий межфазного рисунка, может быть таким же или отличным от вспенивающегося материала, имеющего межфазный рисунок. Далее может быть добавлен этап добавления материала, такого же или отличного от вспенивающегося материала, имеющего межфазный рисунок, к комбинированному вспенивающемуся материалу. Далее, может быть добавлен этап наматывания вспенивающегося материала, имеющего межфазный рисунок, на бобину, для легкого отделения вспенивающегося материала.

После завершения образования межфазного рисунка на вспенивающемся материале проводят образование сшитой пены согласно способу получения сшитой пены под давлением, способу получения сшитой пены при нормальном давлении, или по любой модификации этих способов. Согласно способу получения сшитой пены под давлением путем прессования и путем литья, пресс-форму открывают и затем вспенивающимся материалом, имеющим межфазный рисунок, автоматически или вручную заполняют пустое пространство пресс-формы, тем самым, вспенивая вспенивающийся материал, прикладывая к нему тепло и давление. В способе получения сшитой пены химическим путем или путем электронного облучения при нормальном давлении вспенивающийся материал, имеющий межфазный рисунок, получают до способа нагрева для вспенивания, и затем проводят способ вспенивания (этап S500 на фиг.83). Если к вспенивающемуся материалу подают тепло, или если электронные лучи облучают вспенивающийся материал во время образования сшитой пены, вспенивающийся материал сшивают до состояния геля путем подвода тепла или облучения электронами.

Однако вспенивающиеся материалы, соседствующие друг с другом через межфазный рисунок, не являются физически/химически связанными и соединенными, пока они не дойдут до этапа вспенивания. В этом состоянии вспенивающиеся материалы расширяются в объеме до определенной степени, и тогда получают сшитые пены. Участки вспенивающихся материалов, соответствующие межфазным рисункам, при вспенивании также объемно расширяются до той же степени, что и другие участки. Однако, так как физическая и химическая связь вспенивающегося материала предотвращается межфазным рисунком, внутренняя поверхность образуется в сшитой пене в положении, соответствующем межфазному рисунку. Созданная внутри поверхность образует пустое пространство, т.е. структуру внутренних полостей. Форму и структуру внутренних полостей можно легко регулировать путем изменения формы или материала для межфазного рисунка независимо от технологического оборудования и ресурсов. Определенное количество газа (например, газообразный азот (N2), двуокись углерода (СО2)), который образуется при разлагающем действии пенообразователя в способе вспенивания, увлекается в структуру внутренних полостей. Давление газа в структуре внутренних полостей может должным образом регулироваться путем добавления определенного количества пенообразователя или материала, который может увеличить образование газа в межфазном материале, до способа вспенивания. В то же время давление газа в структуре внутренних полостей может регулироваться внешним устройством нагнетания воздуха.

Если для образования сшитой пены согласно настоящему изобретению выбран способ получения сшитой пены под давлением, в оставшееся пространство формы, где уже находится вспенивающийся материал, имеющий межфазный рисунок, может быть введен такой же материал или отличный от вспенивающегося материала, имеющего межфазный рисунок, и затем эти материалы могут быть вспенены одновременно для образования сшитой пены. Для реализации варианта настоящего изобретения может быть выбрана комбинация или модификация способа получения сшитой пены под давлением и способа получения сшитой пены при нормальном давлении.

После завершения вспенивания пену охлаждают и отверждают в заранее заданных условиях, чтобы стабилизировать ее свойства и размер, т.е. этап S600 на фиг.83. После этого пену режут и подравнивают, завершая тем самым способ получения сшитой пены согласно настоящему изобретению. Однако можно формовать сшитую пену повторно, используя компрессионное формование, литье под вакуумом и формование раздувом, в котором нагнетают воздух или жидкость, в зависимости от применения сшитой пены, как на этапе S800 на фиг.83. Хотя образованная первоначально пена была формована повторно, на форму и структуру созданной внутри поверхности не влияет форма и структура пресс-формы или другого оборудования при повторном формовании. Между тем, способ вспенивания согласно настоящему изобретению может, кроме того, включать этап введения или заливки материала, который такой же или отличный от вспенивающегося материала, в пустое пространство, образованное созданной внутри поверхностью пены, и затем вспенивание вспенивающегося материала, содержащего введенный или залитый материал. Также, настоящее изобретение может включать, кроме того, до вспенивания этап образования в объеме пены воздушного канала, проходящего от поверхности пены в структуру внутренних полостей, и затем нагнетание материала, такого же или отличного от вспенивающегося материала, в структуру внутренних полостей через воздушный канал. Нагнетание материала через воздушный канал обеспечивает возможность того, что часть введенного материала образуется также на поверхности пены, так что пена может иметь единообразный/целостный вид между структурой внутренних полостей и наружной поверхностью пены, причем материал в структуре внутренних полостей легко может быть распознан снаружи. Тип и фаза материала, который необходимо нагнетать, заливать или вводить в структуре внутренних полостей, не ограничены, и нагнетенный, залитый или введенный материал может быть приклеен к созданной внутри поверхности, используя клейкий материал, в зависимости от типа введения материала.

Далее образование и регулирование формы структуры внутренних полостей сшитой пены будет объяснен подробно в соответствии с настоящим изобретением.

В настоящем изобретении выбор исходного материала для изготовления пены предлагается в следующих трех типах.

Тип А: Этот тип преимущественно включает смолу на основе ЭВА и подразделяется на типы А1 и А2. Этот тип материалов в качестве основного материала включает ЭВА-смолу, имеющую подходящее содержание винилацетата, индекс расплава и плотность. Пенообразователь, сшивающий агент, пигменты и множество наполнителей и функциональных добавок добавляют избирательно и смешивают с основным материалом в зависимости от применения пены и способа изготовления (см. табл.1).

Тип А (единицы: фунты в час)

Тип В: Этот тип подразделяется на тип В1 и тип В2. По типу В1 в качестве основного материала выбирают смолу на основе ЭВА, а в качестве вспомогательного материала из множества синтетических смол включают полиэтиленовую смолу. Напротив, по типу В2 в качестве основного материала выбирают полиэтиленовую смолу, а смолу на основе ЭВА включают в качестве вспомогательного материала. Кроме того, аналогично типу А, пенообразователь, сшивающий агент, пигменты, множество наполнителей и функциональные добавки избирательно добавляют и смешивают с основным и вспомогательным материалами.

Основной и вспомогательный материалы для типа В не ограничиваются смолой на основе ЭВА и смолой на основе полиэтилена, но в качестве основного и вспомогательного материалов могут быть выбраны многие разные синтетические смолы, такие как смола на основе полипропилена, смола на основе полиизобутилена или смола на основе полиолефина (см. табл. 2).

В случае если композитный материал типа В2 вспенивают способом электронного облучения, DCP (пероксид дикумила), который является сшивающим агентом типа органической перекиси, может быть исключен.

Тип С: В качестве основного материала этот тип может включать разнообразные синтетические смолы, такие, как смола на основе ЭВА и смола на основе полиэтилена, натуральный каучук или синтетический каучук, такой как бутадиен-стирольный каучук (БСК), полибутадиеновый каучук (BR), нитрильный каучук (NRB), полиизопреновый каучук, бутиловый каучук (IR), хлоропреновый каучук (CR), неопреновый каучук (CR), EPDM-каучук, смешанный с полимером нитрильный каучук, акриловый каучук (AR), уретановый каучук (UR), силиконовый каучук (SR) и т.д. Пенообразователь, сшивающий агент, пигменты, разнообразные наполнители и функциональные добавки избирательно добавляют и смешивают с такими основными материалами. Этот тип С подразделяется на типы С1, С2, С3, С4 и С5. Между тем, тип С4 и С5 в качестве основного материала включает по меньшей мере один из множества натуральных и синтетических каучуков и дополнительно в качестве вспомогательного материала включает пенообразователь, сшивающий агент, пигменты, разнообразные наполнители и функциональные добавки (см. табл. 3, 4).

На фиг.1 показан способ получения сшитой пены, имеющей более одной структуры внутренних полостей, согласно первому варианту осуществления настоящего изобретения.

Получение материала: Три листа материалов пленочного типа 111a, 111b и 111с выполняют каландрированием при степени вспенивания 150%, режут размером 2 мм в толщину, 100 мм в ширину и 100 мм в длину.

Образование межфазного рисунка: На обе стороны первого материала пленочного типа 111а из трех листов материала пленочного типа 111a, 111b и 111с наносится шелкотрафаретная печать. Межфазные рисунки 121а и 121b печатают на первом материале пленочного типа 111а на толщину 70 мкм, используя чернила на основе уретановой смолы, и полученную структуру сушат при температуре 60°С в течение 15 минут. Межфазные рисунки 121а и 121b имеют узор в виде пяти полос, каждая шириной 2 мм и длиной 50 мм, и каждая из полос узора в виде пяти полос отделена друг от друга на расстояние 8 мм.

Способ вспенивания: На фиг.1 показан способ компрессионного прессования сшитой пены. В этом способе материалы пленочного типа 111b и 111с соединяют с верхней и нижней поверхностями материала пленочного типа 111а, соответственно, получая тем самым комбинацию 110. Измеряют вес комбинации, и комбинацию 110 вводят в полость 131 пресс-формы 130, которая имеет ширину 100 мм, длину 100 мм и глубину 6 мм. Затем комбинацию 110 нагревают и прессуют в течение 480 секунд при температуре от 150 до 160°С при давлении 150 кг/см2, так что материалы пленочного типа 111a, 111b и 111с сшивают и вспенивают.

После этого давление сбрасывают, после чего пресс-форму 130 быстро открывают, тем самым, вспенивая комбинацию 110, с созданием пены 140. В это время пену 140 формуют повторно в соответствии с формой полости 131 пресс-формы 130. Таким образом, в средней части внутри 141 пены 140 образуются внутренние поверхности 142а и 142b, соответственно форме межфазного рисунка 121, каждая имеющая внутреннюю полость 143. Так как межфазный рисунок 121 состоит из узора в виде пяти полос, каждая из которых имеет ширину 2 мм и длину 50 мм, внутри 141 пены образуются пять верхних и нижних внутренних полостей 143, причем каждая из образованных внутри поверхностей 142а и 142b является трубкой, имеющей диаметр 3 мм и длину 75 мм. Из-за расстояния в 8 мм между полосками узора в виде пяти полосок, между соседними полосками образуются перепонки 141, т.е. поперечная часть, ширина каждой из которых 12 мм. Созданные внутри поверхности 142а и 142b и внутренние полости 143 образуются в пене независимо от формы полости 131 пресс-формы 130, но они коррелируют с межфазным рисунком 121. Пена 140 имеет размеры: ширина 150 мм, длина 150 мм и толщина 12 мм.

На фиг.2 показан способ получения сшитой пены согласно второму варианту осуществления настоящего изобретения. Второй вариант осуществления является модификацией первого варианта осуществления, в котором в пене образуются двухслойные структуры внутренних полостей.

Получение материала: Отливают три листа белых материалов 211а, 211b и 211с при степени вспенивания 150%.

Образование межфазного рисунка: На каждую поверхность первого и второго белых материалов 211а и 211b тампопечатью наносят первый и второй межфазные рисунки 221 и 222. Первый межфазный рисунок 221 выполняют на первом белом материале 211а, он имеет узор в виде девяти пончиков, каждый из которых имеет внутреннюю окружность диаметром 2 мм, расположенную в центре узора в виде пончика, и внешнюю окружность диаметром 6 мм. Вторую поверхность раздела 222 выполняют на втором белом материале 211b, ее выполняют с шестнадцатью узорами в виде круга, каждый диаметром 2 мм. Печать на поверхности раздела 221 и 222 выполняют на толщину 20 мкм, при использовании чернил на основе акриловой смолы, и затем подвергают термической сушке при температуре 25°С на 30 минут.

Способ вспенивания: В случае литьевого формования между поверхностями с печатью первого и второго материалов 211а и 211b вводят третий материал 211с, тем самым, образуя комбинацию 210. Затем комбинацию 210 помещают в пресс-форму 230 и пресс-форму 230 закрывают. Черный измельченный материал 212 инжектируют в оставшееся пространство 234 пресс-формы 230. Черный измельченный материал 212 нагревают, размягчают и расплавляют в устройстве 232 для впрыска материала при температуре от 80 до 100°С перед тем, как его вводят. После этого комбинацию 210 и материал 212 нагревают и прессуют в течение 420 секунд при 170°С при давлении 6,5 кг/мм2, чтобы подготовить к способу вспенивания.

После этого давление сбрасывают и затем пресс-форму 230 быстро открывают, получая тем самым единую пену 240, имеющую черный и белый цвета, производные от комбинации 210 и материала 212. Пена 240 имеет первую и вторую внутренние поверхности 242 и 244, образующие внутреннюю полость 243 внутри 241 пены. Первый межфазный рисунок 221, образованный узорами в виде девяти пончиков на материале 211а, становится девятью первыми внутренними поверхностями, имеющими ширину 3 мм и диаметр 9 мм. Шестнадцать вторых внутренних поверхностей 244, имеющих диаметр 3 мм, образуют во внутренней части 241. Вторая образованная внутри поверхность 244 является производной от вторых межфазных рисунков 222, имеющих узор в виде кругов.

Третий вариант осуществления

На фиг.3 показан способ изготовления пены согласно третьему варианту осуществления настоящего изобретения. Третий вариант осуществления является модификацией второго варианта осуществления.

Получение материала: Два листа материалов 311а и 311b выполняют экструзией или каландрированием при степени вспенивания 150%. Каждый из материалов имеет ширину 40 дюймов, длину 10 ярдов и толщину 2 мм.

Образование межфазного рисунка: Узоры 321 в форме арахиса, образованные парой смежных кругов, каждый диаметром 6 мм, располагают на первом материале 311а. Каждый из смежных кругов узора 321 в виде арахиса имеет по центру круглое отверстие диаметром 2 мм. Каждый из узоров в виде арахиса выполняют на первом материале с применением чернил на основе эпоксидной смолы на толщину 40 мкм с полями в 10 мм от соседних сверху и снизу и слева и справа узоров в виде арахиса, и подвергают термической сушке при температуре 60°С на 15 минут.

Способ вспенивания: В случае, когда выбирают химический способ или способ электронного облучения, второй материал 311b, на котором рисунки 321 не напечатаны, временно соединяют и закрепляют на первом материале 311а посредством отжимного валика и подобного. Альтернативно, к поверхности первого материала 311а прикрепляют не второй материал, а материал 311b листового типа. Полученную таким образом комбинацию 310 готовят на этапе перед способом нагревания в случае формования химически сшитой пены, и на этапе перед способом электронного облучения в случае формования пены, сшиваемой путем электронного облучения. Комбинацию 310 нагревают и затем сшивают при температуре от 180 до 200°С при формовании химически сшитой пены, или облучают электронными пучками и нагревают при формовании пены, сшиваемой электронным облучением, обеспечивая тем самым вспенивание комбинации 310. Внутри 341 пены 340 плоского типа, которая вспенена однородно и сплошным образом на толщину 6 мм, образуется внутренняя поверхность 342 в виде арахиса, которая образует внутреннюю полость 343 длиной 9 мм и два столбика 345, каждый из которых имеет ширину 3 мм, между внутренними полостями 343. Образованные внутри поверхности 342 в виде арахиса отделены друг от друга на расстояние 15 мм во внутренней части 341.

Структуры внутренних полостей в пенах, образованных описанными выше вариантами осуществления с первого по третий, имеют формы, плотности и структуры, не зависящие от формы пресс-формы.

Четвертый вариант осуществления

Четвертый вариант осуществления изобретения относится к способу регулирования давления и объема пространства, т.е. структуры внутренних полостей, имеющей широкий спектр форм. Кроме того, в этом варианте осуществления межфазные рисунки выполняют путем добавления пенообразователя в межфазный материал (чернила), чтобы эффективно регулировать давление и объем воздушного слоя в структуре внутренних полостей.

Первый пенообразователь, смешанный с вспенивающимся материалом, желательно является таким же, что и второй пенообразователь, содержащийся в пленке с печатью, в отношении типа, сорта и температуры разложения, и эти два пенообразователя разлагают одновременно при заданной температуре. Такой пенообразователь данного варианта осуществления является пенообразователем на основе АС, содержащим азодикарбонамид в качестве основного компонента, который имеет температуру разложения от 152 до 158°С и степень газообразования от 160 до 180 мл/г. Первый пенообразователь, смешанный с вспенивающимся материалом, и второй пенообразователь, содержащийся в пленке с печатью, одновременно разлагают при заданной температуре, так что образуется заданное количество газов, таких как азот и двуокись углерода. Таким образом, внутри пены в месте, соответствующем межфазному рисунку, образуется внутренняя полость, наполненная такими газами.

В таблице 5 дано сравнение объема и отражающей упругости внутренней полости и удельная масса пены в зависимости от содержания пенообразователя в межфазных материалах.

На фиг.4 показан способ изготовления сшитой пены согласно четвертому варианту осуществления настоящего изобретения.

Получение материала: Выполняют четыре листа материалов 411а, 411b, 411с и 411d при степени вспенивания 150%, которые нарезаны на размеры, имеющие толщину 2,5 мм, ширину 100 мм и длину 100 мм.

Образование межфазного рисунка: Полосы, каждая шириной 3 мм и длиной 80 мм, расположены на поверхности первого материала 411а в вертикальных и горизонтальных направлениях, будучи отделены друг от друга на расстояние 20 мм. Полученный рисунок 412, включающий такие полосы, имеет также кружки диаметром 5 мм в точках пересечения полос. Воздушный канал 413 шириной 2 мм и длиной 5 мм присоединен к части нижней линии сделанного рисунка 412. Обычно разработанный рисунок 412 выполняют трафаретной печатью с применением чернил на основе каучука, чтобы получить межфазный рисунок толщиной 70 мкм, и затем сушат.

Способ вспенивания: Второй материал 411b располагают на имеющей печать поверхности первого материала 411а, а третий и четвертый материалы 411с и 411d последовательно располагают на поверхности первого материала 411а напротив имеющей печать поверхности, тем самым, завершая комбинацию 410. После этого комбинацию 410 первого - четвертого материалов 411a-411d помещают в полость пресс-формы, имеющей глубину 10 мм, ширину 100 мм и длину 100 мм, и затем нагревают и прессуют, чтобы вспенить. Соответственно, полученная пена 410 имеет толщину 15 мм, ширину 150 мм и длину 150 мм. Образованные внутри поверхности 442 пены 410 имеют проход 445 для впуска воздуха внутри пены на глубине 3 мм, измеренной от поверхности 444 формы 410. Структура внутренних полостей 442, образованная созданной внутри поверхностью 442, служит воздушным каналом. Структура внутренних полостей 442 имеет, соответственно, размер 120 мм в ширину и 120 мм в длину. Устройство 450 для впуска воздуха соединено с воздушным каналом 445 и нагнетает воздух при соответствующем давлении. Часть 446 полученной пены 410, куда прошло устройство 450 нагнетания воздуха, закрывают креплением 460, таким как крепление плавкой или высокочастотным склеиванием, посредством чего во внутренней полости 442 образуются объемы с желаемым давлением воздуха.

Пятый вариант осуществления

Пятый вариант осуществления является модификацией четвертого варианта осуществления и обеспечивает возможность регулировать давление и объем структуры внутренних полостей. На фиг.5 и 6 показаны способы изготовления сшитой пены согласно пятому варианту осуществления настоящего изобретения.

На фиг.5 показана структура, использующая один запорный клапан 532. Когда давление 510 неоднократно прессует пену 540, структура внутренних полостей 542 уменьшается, и затем внешний воздух 520 вводят в пространство, образованное созданной внутри поверхностью 542, последовательно через воздушный канал 530 и запорный клапан 532, тем самым, регулируя давление и объем структуры внутренних полостей пространства 542. На фиг.6 показана структура, использующая два запорных клапана 532 и 538. Некоторое количество воздуха, меньшее, чем количество воздуха, введенного через первый запорный клапан 532, выпускают из пространства, образованного созданной внутри поверхностью 542, через второй воздушный канал 536 и второй запорный клапан 538 при операции повторного сжатия пространства, образованного созданной внутри поверхностью 542. Таким образом, структура, имеющая два запорных клапана 532 и 538, регулирует давление более эффективно, чем структура на фиг.5. В пятом варианте осуществления в пене выполняют более одного воздушного канала, и несколько запорных клапанов присоединяют к воздушным каналам, получая тем самым пену, имеющую повышенную амортизирующую способность и функции всасывания/выпуска воздуха, без размещения в пене дополнительной воздушной подушки или устройства нагнетания воздуха.

Шестой вариант осуществления

На фиг.7 показан способ изготовления пены согласно шестому варианту осуществления настоящего изобретения. Шестой вариант осуществления является модификацией четвертого варианта осуществления.

Получение материала: Два материала пленочного типа 611а и 611b получают каландрированием при степени вспенивания 200%. Каждый из первого и второго материала пленочного типа 611а и 611b имеет ширину 40 дюймов, длину 10 ярдов и толщину 2 мм.

Образование межфазного рисунка: Выполненный рисунок 621, который такой же, как и разработанный рисунок 412 четвертого варианта осуществления, выполнен глубокой печатью на поверхности первого материала 611 пленочного типа на толщину приблизительно 40 мкм, с использованием чернил на основе эпоксидной смолы. Рисунок 621 отделен от боковых кромок первого материала 611а пленочного типа на расстояние 1 дюйм.

Способ вспенивания: Второй материал пленочного типа 611b прикрепляют к передней поверхности первого материала 611а пленочного типа, где выполненный рисунок 621 напечатан с помощью прижимного ролика, тем самым, образуя комбинацию первого и второго материалов пленочного типа, 611а и 611b. Комбинацию, полученную временным скреплением материала 611b с имеющей печать поверхностью материала 611а, вспенивают химическим способом или способом электронного облучения. Образованная внутри поверхность полученной пены почти такая же, как и показанная на фиг.4. Кроме того, способ впуска воздуха также такой же, как в четвертом варианте осуществления, как описано на фиг.4.

Седьмой вариант осуществления

На фиг.8 показана сшитая пена согласно седьмому варианту осуществления настоящего изобретения, имеющая структуру воздушной вентиляции для улучшения амортизирующего эффекта и воздухопроницаемости. Пена, полученная по седьмому варианту осуществления, имеет внутреннюю поверхность, образующую структуру внутренних полостей, способную всасывать или выпускать воздух.

Получение материала: Два материала пленочного типа 711а и 711b получают каландрированием при степени вспенивания 150% и затем нарезают на размер: 2 мм в толщину, 100 мм в ширину и 100 мм в длину, соответственно.

Образование межфазного рисунка: Круглый узоры диаметром 5 мм и толщиной 50 мкм образованы на первом материале пленочного типа 711а посредством печати каучуковыми чернилами. Круглые узоры расположены на площади 160 мм2 (80 мм×80 мм) с полями 10 мм от боковых краев и отделены друг от друга на расстояние 100 мм. Напечатанные круглые узоры становятся межфазным рисунком 712.

Способ вспенивания: Второй материал 711b пленочного типа прикрепляют к первому материалу 711а пленочного типа, чтобы закрыть напечатанный межфазный рисунок 712, тем самым, образуя их комбинацию. Полученную таким образом комбинацию вводят в полость пресс-формы, имеющей глубину 4 мм, ширину 100 мм и длину 100 мм, затем в форме комбинацию прессуют и нагревают, чтобы получить пену 740. После снятия давления и теплоты полученная пена 740 имеет толщину 6 мм, ширину 150 мм и длину 150 мм. После этого пробойником образуют три отверстия 742, каждое диаметром 1 мм, от поверхности пены к созданной внутри поверхности 744.

Пена 740, полученная согласно седьмому варианту осуществления, имеет не только образованную внутри поверхность 744, но также столбики 746 размером 120 мм в ширину и 120 мм в длину. Каждый из столбиков 746 имеет диаметр 7 мм и отделен от соседних столбиков на расстояние 15 мм. Внутренние полости, образованные созданными внутри поверхностями 744, соединены друг с другом.

Когда от внешнего источника к пене 740 прикладывается давление Р, воздух 750 из внутренней полости 744 выпускают наружу через отверстия 742. Наоборот, когда давление Р сбрасывают, форма и объем пены 740 восстанавливаются восстанавливающими силами столбиков 746 путем засасывания внешнего воздуха 752 в образованную внутри поверхность 744.

Согласно седьмому варианту осуществления, можно получить пену, которая способна всасывать или выпускать воздух только под уплотняющим/восстанавливающим действием пены, что регулируется установкой объема внутренней полости и размера и числа отверстий для всасывания и выпуска воздуха. Можно также образовать внутреннюю поверхность как многослойную структуру и вторую внутреннюю поверхность между поверхностью пены и созданной внутри поверхностью, чтобы ввести тонкую пластинку из синтетической смолы в пространство, образованное второй созданной внутри поверхностью. Пена, полученная по седьмому варианту осуществления, может широко применяться для продуктов, в которых требуются амортизирующие силы и воздухопроницаемость, таких как компоненты обуви, защитное снаряжение, кровати, кресла, чемоданы, материалы для пола и звуконепроницаемые материалы.

Восьмой вариант осуществления

На фиг.9 показан способ изготовления сшитой пены согласно восьмому варианту осуществления настоящего изобретения. В восьмом варианте осуществления такие же или другие материалы вводят в пространство, образованное созданной внутри поверхностью, имеющей разнообразные формы.

Сначала по четвертому варианту осуществления, показанному на фиг.4, получают пену 840. После этого в проходе для впуска воздуха 845, который соединен с созданной внутри поверхностью 842, пробивают воздушное отверстие 847 диаметром 1 мм. Пену 840, имеющую воздушное отверстие 847, помещают в алюминиевую пресс-форму 830 и затем к пене 840 подводят тепло при температуре от 300 до 400°С.

Раствор полиуретана 820 нагнетают через воздушное отверстие 847 и канал 846 для впуска воздуха, так что канал 845 для впуска воздуха становится путем 846 введения раствора полиуретана в способе введения раствора полиуретана. Перед введением раствора полиуретана 820 раствор полиуретана при высокой скорости (число оборотов мешалки, об/мин=6000) смешивают с высокомолекулярным спиртом на основе простого полиэфира, содержащим преполимер изоцианата, определенный катализатор и пенообразователь, в отношении 1:3. Во время смешения раствор полиуретана 820 имеет вес 25 г, который рассчитывается умножением объема пространства, т.е. внутренней полости, образованной созданной внутри поверхностью 842, на желаемую плотность. Соответственно, смешанный материал раствора полиуретана 820 и высокомолекулярного спирта на основе простого полиэфира вводят во внутренние полости 842 через воздушное отверстие 847 и путь 846 для введения раствора полиуретана 846. После введения смешанного материала пена 840 и введенный смешанный материал отверждают в течение примерно 8 минут в алюминиевой пресс-форме 830 без дополнительного подвода тепла, и затем пену 840 извлекают из пресс-формы 830, образуя тем самым композитную пену 850, полностью связанную с полиуретаном. Как показано на разрезе, на фиг.9, образованный внутри композитный слой 854, включающий вспененный полиуретан 853, образован внутри 852 пены 850 как структура сетчатого типа. Образованный внутри слой 854 сетчатого типа находится на глубине 3 мм от поверхности 851 композитной пены 850. Кроме того, вспененный полиуретан 853, заполняющий образованный внутри композитный слой 854, имеет диаметр 4 мм.

Согласно восьмому варианту осуществления настоящего изобретения, вместо полиуретана может быть использовано множество материалов. Например, можно использовать уретановый материал на основе простого или сложного полиэфира, имеющий различные плотности и молекулярные структуры. Кроме того, вместо полиуретана могут применяться разнообразные полимерные смолы, натуральный и/или синтетический каучуковый материал, включая уретановый каучук, силиконовый каучук и латекс (БСК, NBR, BR, акрилатные латексы), гипсовый материал, глиняный материал или другие минералы. Такие материалы следует нагнетать во внутренние полости, вводить, соединять с или прикреплять к ней и формовать как одно целое с пеной. Полученная таким образом пена может применяться напрямую в качестве промышленного компонента или при необходимости повторно компрессионно формоваться, чтобы изменить форму композитной пены.

В случаях, когда друг с другом соединяют пену на основе ЭВА и полиуретан, недостатки полиуретанового материала, например, обесцвечивание, гидролиз, биокоррозия и тяжелый вес, могут быть устранены, так что полиуретановый материал, имеющий разнообразные свойства и характеристики, используется эффективно. В результате, недостаточные свойства материалов улучшаются. Кроме того, пены отливают, даже без использования дополнительной пресс-формы в соответствии со структурой внутренних полостей и характеристик материалов, введенных во внутренние полости. Далее, можно уменьшить число технологических операций и стоимость по сравнению с обычным способом, когда пены из разных материалов отливают отдельно и соединяют друг с другом путем дополнительных способов.

В таблице 6 показано сравнение свойств композитной сшитой пены с полиуретаном, введенным во внутренние полости, образованные созданной внутри поверхностью пены на основе ЭВА. Буква А означает свойства для полиуретанового материала и пены, а буква В означает свойства для полиуретановых материалов.

Девятый вариант осуществления

На фиг.10 показан способ изготовления сшитой пены согласно девятому варианту осуществления настоящего изобретения. Этот вариант осуществления является модификацией восьмого варианта осуществления. В девятом варианте осуществления одинаковые и разные материалы вводят во внутренние полости, образованные созданной внутри поверхностью, и введенные материалы отливают и на внутренних полостях, и на наружной поверхности пены.

Получение материала: Лист белого материала 911а отливают при степени вспенивания 150%.

Образование межфазного рисунка: Узор в виде круга диаметром 50 мм печатают в центре материала 911а. Дополнительно также печатают вертикальные и горизонтальные линии длиной 50 мм внутри узора в виде круга вдоль диаметров узора в виде круга. Узор в виде круга и вертикальные и горизонтальные линии выполняют чернилами на основе уретановой смолы на толщину приблизительно 50 мкм, тем самым, завершая межфазный рисунок 912. После этого полученный таким образом межфазный рисунок 912 подвергают термической сушке при температуре 60°С в течение 15 минут.

Способ вспенивания: Материал 911а, имеющий напечатанные рисунки, помещают в полость пресс-формы, и затем оставшееся пространство полости заполняют черным измельченным материалом 911b, который имеет такую же степень вспенивания, что и материал 911а. После помещения материала 911а и заполнения черным измельченным материалом 911b пресс-форму закрывают, и затем к материалам 911а и 911b прикладывают тепло и давление для вспенивания, тем самым, образуя сшитую пену 940. После отверждения пены, чтобы стабилизировать физические свойства, полученная таким образом пена 940 имеет внутренние поверхности 944а и 944b, образующие внутреннюю полость вдоль формы межфазного рисунка 912. Созданные внутри поверхности имеют часть 944а круговой формы и часть 944b линейной формы.

Пена 940, имеющая созданные внутри поверхности 944а и 944b, пробивается от поверхности пены 940 с образованием четырех отверстий 942 в положениях, где круговая часть 944а встречается с линейной частью 944b. Каждое из четырех отверстий 942 имеет диаметр 2 мм. Далее, другое отверстие 942, имеющее диаметр 3 мм, образовано в месте, где линейные части 944b пересекают друг друга. После образования отверстия 942 путем пробивания пену 940 вводят в полость формы для литья под давлением, устанавливая диаметр отверстия 942 в 3 мм, чтобы соответствовать пути 946 введения материала в форму для литья под давлением. После этого насадку 962 устройства 960 для впрыска материала помещают так, чтобы соответствовать пути 946 введения материала в форму для литья под давлением, и затем материал 964, отличный от материала пены, например, смола на основе уретана, вводят через насадку 962. Таким образом, материал 964 вводят во внутренние полости, образованные созданной внутри поверхностью 944, и в оставшееся пространство формы для литья под давлением. После отверждения нагнетенного материала 964 форму для литья под давлением открывают и пену извлекают из формы. Как показано на фиг.10, пена становится композитной пеной, которая содержит уретановую смолу во внутренних полостях. Уретановая смола расширяется из внутренних полостей к поверхности пены, и уретановая смола на поверхности формируется вдоль полости пресс-формы для литья под давлением. Полученная таким образом пена может напрямую использоваться как промышленный компонент, или, при необходимости, подвергаться повторному компрессионному формованию, чтобы изменить форму композитной пены.

Далее, ткань, нетканое полотно, натуральная/синтетическая кожа и каучук избирательно могут быть прикреплены к поверхности охлажденной и отвержденной пены 940, или узоры разнообразной формы могут быть прикреплены к поверхности пены. После этого поверхность пены может быть перфорирована, и затем через перфорации во внутренние полости, образованные созданной внутри поверхностью 944, могут быть введены другие материалы, так что введенные материалы распространяются от внутренних полостей к поверхности пены.

Как описано выше, материалы вводят во внутренние полости 944а и 944b и отливают как одно целое внутри и на наружной поверхности пены на основе ЭВА. Это приводит к улучшению внешнего вида и улучшению адгезионной прочности, качества продукта, свойств и функций.

Десятый вариант осуществления

На фиг.11 показан способ изготовления сшитой пены согласно десятому варианту осуществления настоящего изобретения. В этом десятом варианте осуществления образованную внутри поверхность разделяют более чем на две части с широким спектром форм.

Получение материала: Четыре листа материала типа плоских пленок 1011а, 1011b, 1011c и 1011d выполняют каландрированием при степени вспенивания 150% и затем нарезают на формы, имеющие толщину 2,5 мм, ширину 100 мм и длину 100 мм. Первый и второй материалы типа плоских пленок 1011а и 1011b перфорируют, чтобы образовать два отверстия 1012 диаметром 2 мм.

Образование межфазного рисунка: Уретановыми чернилами печатают на обеих поверхностях материалов 1011а и 1011b таким образом, что в каждом направлении в 10 мм от режущих кромок располагаются поля. Сечение перфорированной части также покрыто уретановыми чернилами, и печать наносят на одну выбранную сторону материалов 1011с и 1011d, образуя тем самым межфазный рисунок 1021. После этого полученный таким образом межфазный рисунок 1021 сушат.

Способ вспенивания: Первый и второй материалы 1011а и 1011b скрепляют друг с другом, и имеющие печать стороны третьего и четвертого материалов 1011 с и 1011d объединяют с комбинацией первого и второго материалов 1011а и 1011b. После этого полученную структуру вводят в полость формы 1030 для прессования или для литьевого формования, имеющую ширину 100 мм, длину 100 мм и глубину 10 мм, и затем нагревают и прессуют, чтобы вспенить ее, тем самым после охлаждения и отверждения образуя пену 1040. Пена 1040 имеет ширину 150 мм, длину 150 мм и толщину 15 мм. Далее, в пене образуют многослойную внутреннюю поверхность 1042 и два отверстия 1044 диаметром 3 мм. Таким образом, созданная внутри поверхность, образующая внутреннюю полость, имеет многослойную структуру размером 120/120/3,5 мм. Подобно девятому варианту осуществления, во внутренние полости 942 и отверстие 944 могут нагнетать и заливать другие материалы.

Одиннадцатый вариант осуществления

На фиг.12 показан способ изготовления сшитой пены согласно одиннадцатому варианту осуществления настоящего изобретения. Этот одиннадцатый вариант осуществления должен обеспечить способ образования трехмерной созданной внутри поверхности, имеющей множество искривленных форм.

Получение материала: Первый и второй материалы 1111а и 1111b получают литьевым или компрессионным формованием из белого измельченного материала, вспененного до степени вспенивания 170%. Первый и второй материалы 1111а и 1111b имеют волнистые поверхности. Готовят также измельченный материал 1112, имеющий вес 20 г.

Образование межфазного рисунка: Чернила на основе эмали напыляют на обе стороны первого волнистого материала 1111а, за исключением маскирующей части 1113 и затем сушат. Напыленные чернила имеют толщину 40 мкм.

Способ вспенивания: Высушенный материал 1111а объединяют со вторым волнистым материалом 1111b, и комбинацию первого и второго волнистого материалов 1111а и 1111b вводят в полость 1132 пресс-формы 1130. После этого оставшееся пространство 1134 полости 1132 заполняют измельченным материалом 1112. Затем комбинацию и измельченный материал 1112 нагревают вместе и прессуют в пресс-форме 1130, чтобы вспенить, образуя тем самым пену 1140. Пена 1140 имеет искривленную образованную внутри поверхность 1142 во внутренней части 1141, как показано на фиг.12.

Двенадцатый вариант осуществления

На фиг.13 показан способ изготовления сшитой пены согласно двенадцатому варианту осуществления.

Получение материала: Первый материал 1211а получают путем литьевого или компрессионного формования, используя измельченный материал типа степени вспенивания 130%, а второй и третий материалы 1211b и 1211с также готовят при степени вспенивания 150%, используя тот же материал и способы, что и для первого материала 1211а.

Образование межфазного рисунка: Чернила на основе уретана, содержащие 5% пенообразователя, напыляют на всю поверхность первого материала 1211а на толщину 30 мкм и затем сушат.

Способ вспенивания: Первый материал 1211а, покрытый межфазным рисунком, объединяют со вторым и третьим материалами 1211b и 1211с и затем их комбинацию вводят в полость 1232 пресс-формы 1230. После этого комбинацию нагревают и прессуют, чтобы вспенить, образуя тем самым пену 1240. Затем полученную пену 1240 охлаждают и отверждают.

Хотя первый материал 1211а вспенивают одновременно со вторым и третьим материалами 1211b и 1211с, между вспененным первым материалом и созданной внутри поверхностью 1242 имеется пространство из-за того, что степень вспенивания первого материала 1211а ниже, чем у второго и третьего материалов 1211b и 1211с, приблизительно на 20%. Таким образом, отдельная внутренняя часть 1243, произведенная из первого материала 1211а, легко может быть удалена из созданной внутри поверхности и может быть получено заданное пространство 1250. Образованное пространство 1250 открыто наружу, так что другая пена из другого материала может быть введена и залита в это пространство 1250.

Тринадцатый вариант осуществления

На фиг.14 показан способ изготовления сшитой пены согласно тринадцатому варианту осуществления настоящего изобретения. Тринадцатый вариант осуществления обеспечивает образование внутри поверхности, соединенной с или открытой к наружной стороне более чем в одном направлении.

Получение материала: Материал пленочного типа 1311 получают каландрированием при степени вспенивания 150%, чтобы получить размер 1 мм в толщину, 20 дюймов в ширину и 20 мм в длину. После этого материал пленочного типа 1311 перемещают на ролик.

Образование межфазного рисунка: Бесцветные чернила на основе смолы ПВА наносят глубокой печатью на поверхность материала пленочного типа 1311 на толщину 30 мкм, чтобы образовать межфазный рисунок 1312, и затем полученную структуру, имеющую межфазный рисунок 1312, подвергают термической сушке при температуре 60°С в течение 15 минут. После этого высушенный материал переносят на ролик 1320 для повторного нагрева, сделанный из алюминия и содержащий нагреватель.

Способ вспенивания: Материал 1311, намотанный на ролик 1320 повторного нагрева, вводят в полости 1331 и 1332 пресс-формы 1330, куда вставлен нагреватель. Каждая из полостей 1331 и 1332 имеет форму половины цилиндра, так что половину намотанного материала 1331 вводят в первую полость 1331 верхней части пресс-формы 1330, а другую половину намотанного материала 1331 вводят во вторую полость 1332 другой части пресс-формы. После введения материала 1331 пресс-форму 1330 закрывают, и затем введенный материал 1331 нагревают и прессуют при температуре 150°С при давлении 150 кг/см2, чтобы вспенить. После извлечения из пресс-формы образуется пена 1340 рулонного типа, которую затем отверждают при температуре 40°С в течение двух часов, чтобы стабилизировать размер и физические свойства.

После этого пену 1340 разматывают с ролика 1320 повторного нагрева и затем наматывают на веретено 1350, образуя тем самым пену, имеющую однородное сечение и сплошную форму. Данный тринадцатый вариант осуществления позволяет образовать форму, имеющую однородное и сплошное сечение, что, по-видимому, нельзя сделать путем обычного способа образования сшитой пены под давлением.

Четырнадцатый вариант осуществления

На фиг.15 показан способ изготовления сшитой пены согласно четырнадцатому варианту осуществления настоящего изобретения. Четырнадцатый вариант осуществления обеспечивает образованную внутри поверхность, имеющую многослойную плоскую структуру.

Получение материала: Три листа материала пленочного типа 1411а, 1411b и 1411с получают каландрированием при степени вспенивания 150%, используя один и тот же материал. Каждый материал пленочного типа 1411а-1411с имеет толщину 2 мм. Максимальные размеры каждого первого, второго и третьего материала 1411а, 1411b и 1411с равны 100×100 мм. Желательно, чтобы первый материал 1411а имел, например, ширину 100 мм и длину 100 мм, второй материал имел ширину 90 мм и длину 90 мм, и третий материал 1411с имел ширину 80 мм и длину 80 мм.

Образование межфазного рисунка: Чернила на основе уретана наносят методом трафаретной печати на одну поверхность второго и третьего материалов 1411b и 1411с, оставляя поля, отделенные от боковых краев на расстояние 5 мм, за исключением определенного края, образуя тем самым межфазный рисунок 1421. После этого полученную структуру сушат.

Способ вспенивания: Первый-третий материалы 1411а-1411с последовательно скрепляют таким образом, чтобы межфазные рисунки 1421, образованные на их поверхностях, были расположены в направлении вверх, чтобы не быть обращенными друг к другу, как показано на фиг.15. Второй материал 1411b вводят между первым и третьим материалами 1411а и 1411с, образуя тем самым комбинацию 1410. После этого комбинацию 1410 вводят в полость 1432 пресс-формы 1430 и затем нагревают и прессуют, чтобы вспенить. После способа вспенивания пену 1440 формуют и извлекают из пресс-формы 1430. Затем пену отверждают и охлаждают при температуре 40°С в течение 20 минут.

Пена 1440 имеет размеры 150 мм в ширину, 150 мм в длину и 3 мм в толщину, и имеет нижнюю поверхность 1441а, среднюю поверхность 1441b и верхнюю поверхность 1441с. Нижнюю поверхность 1441а, которая больше, чем средняя поверхность 1441b, получают из первого материала пленочного типа 1411а, среднюю поверхность 1441b, которая больше, чем верхняя поверхность 1441с, получают из второго материала пленочного типа 1411b, и верхнюю поверхность 1441с получают из третьего материала 1411с, в соответствии с чем стороны пены 1440 имеют ступеньки из-за разницы их размеров. Как показано на фиг.15, пена 1440 имеет двухслойную образованную внутри поверхность 1442b и 1442с, которая открыта в разных направлениях, как указано стрелками. Эта образованная внутри поверхность, показанная на фиг.15, в реальности не может быть выполнена традиционным способом образования сшитой пены под давлением или способом образования сшитой пены при нормальном давлении, но данный четырнадцатый вариант осуществления делает это возможным.

Пятнадцатый вариант осуществления