Настоящее изобретение описывает материалы и способы предотвращения или ингибирования образования накипи на или в оборудовании, используемом в промышленных способах, имеющих щелочные технологические потоки.

Проблема образования накипи в и на технологическом оборудовании, используемом в промышленных способах, в частности в способах, имеющих щелочной технологический поток, является хорошо известной. Накипь представляет собой значительную проблему, когда она нарастает на поверхности технологического оборудования и вызывает снижение коэффициента теплопередачи. Таким образом, в указанных способах может потребоваться дополнительное тепло для обеспечения выпарного оборудования, что приводит в результате к дополнительным затратам.

Примером такого промышленного способа, имеющего щелочной технологический поток, является регенерационный крафт-способ получения бумаги, который известен свыше 100 лет и красноречиво описан во многих текстах по данному вопросу (см. G. A. Smook, “Handbook for Pulp and paper technologists”, 3rd Edition). Совсем недавно разработка замкнутых циклов циркуляции на заводах крафт-бумаги дала увеличение проблем образования накипи в технологическом оборудовании благодаря нарастанию алюминия и кремния в системе, как описано в работе W. J. Frederick, “Application of solubility data to predicting the accumulation of aluminum and silicon in alkaline pulp mills”, Minimum Effluent Mills Symposium, 1996, p. 303. Поэтому хорошо известна необходимость создания способа и композиций для ингибирования образования алюмосиликатной накипи на заводах крафт-бумаги. US 5409571 описывает использование терполимеров малеиновой кислоты, акриловой кислоты и гипофосфорной кислоты в качестве ингибитора накипи для заводов крафт-бумаги. Показано, что данный тип полимера является эффективным против накипи карбоната кальция, но не показано, что он является эффективным для алюмосиликатной накипи.

Ядерные отходы высокого уровня (HLNW) облегчают переработку радиоактивнообогащенных твердых и жидких отходов для того, чтобы минимизировать объем отходов и уменьшить подвижность вредного материала в процессе длительного хранения. HLNW-переработка в настоящее время осуществляется двумя способами: один способ осуществляется в кислотных условиях, а другой - в щелочных условиях. В условиях щелочной переработки нарастание натрийалюмосиликатной накипи является значительной проблемой в процессе стадии предварительной обработки перед стеклованием отходов.

В оборудовании предварительной обработки отходы выпариваются, фильтруются, подвергаются ионному обмену и дополнительно выпариваются. В процессе выпаривания алюмосиликатная накипь может образоваться на поверхностях стенок выпарного аппарата и поверхностях нагревания. Кроме того, передающие трубки также могут стать блокированными благодаря указанному нарастанию указанной накипи и осадков, неизбежно влекущих за собой закупорку с текущим ремонтом.

Предварительно обработанные HLNW-отходы идут к оборудованию стеклования. HLNW-отходы идут в сосуд для получения расплава, куда вводят кремнезем и другие стеклообразующие материалы. Смесь затем нагревают и расплавленную смесь затем выливают в большие контейнеры из нержавеющей стали, охлаждают и перемещают во временное хранилище до тех пор, пока не выбирается место постоянного хранения.

С операции установки стеклования часть Si-содержащих стеклообразующих материалов рециклируется обратно в выпарной аппарат (в процессе предварительной обработки). Растворенный алюминий в форме алюмината натрия и частицы силиката натрия медленно взаимодействуют в растворе с образованием частиц комплекса гидратированного алюмосиликата натрия. Среди указанных частиц находятся семейства аморфных алюмосиликатов (гидрогель алюмосиликата), цеолитов, содалитов и канкринитов, вместе известных как «натрийалюмосиликат». Указанные потоки ядерных отходов также содержат высокие концентрации (до 2 М каждого иона) нитратных и нитритных ионов и очень высокие концентрации (до 16 М в некоторых секциях емкости) ионов ОН-. Указанные факторы значительно увеличивают скорость образования алюмосиликатной накипи. В результате образованная натрийалюмосиликатная накипь имеет низкую растворимость в щелочном HLNW-растворе.

Также считается, что натрийалюмосиликатная накипь является нежелательным HLNW-продуктом благодаря введению радиоактивных лантанидов и актинидов в каркасные структуры натрийалюмосиликатной накипи и соосаждению диураната натрия (Peterson, R. A. and Pierce, R. A. (2000), Sodium diuranate and sodium aluminosilicate precipitation testing results, WSRC-TR-2000-00156, Westinghouse Savannah River Company, Aiken, SC.). Поэтому для HLNW-оборудования желательно минимизировать объем HLNW, включая HLNW, получаемые от алюмосиликатной накипи. Таким образом, можно видеть, что нарастание натрийалюмосиликатной накипи имеет значительное отрицательное экономическое и эксплуатационное влияние на обработку ядерных отходов.

Поэтому было бы желательно обеспечить решение проблемы образования натрийалюмосиликатной накипи в выпарных аппаратах ядерных отходов.

Попытки решить вышеуказанные проблемы имели ограниченный успех, см. Wilmarth и соавторы (Wilmarth, W. R., Mills, J. T. and Dukes, V, H. (2005), Removal of silicon from high-level waste streams via ferric flocculation, Separation Sci. Technol., 40, 1-11). Указанные авторы исследовали использование нитрата железа для удаления Si из раствора в форме осадка железа для того, чтобы снизить или исключить образование алюмосиликатной накипи. Несмотря на то что указанная попытка имеет некоторое преимущество, сохраняется потребность в утилизации осадка железа высокого уровня и дополнительной операции установки фильтрации. Также в работе W. R. Wilmarth and J. T. Mills, “Results of Aluminosilicate Inhibitor Testing”, WSRC-TR-2001-00230, предложено использование низкомолекулярных соединений в качестве ингибиторов накипи для HLNW, но установлено, что ни одно не является удовлетворительным.

Таким образом, имеется необходимость в экономичном и эффективном способе снижения нарастания алюмосиликатной накипи на оборудовании, используемом в промышленных способах, где такое нарастание является проблемой, например для крафт-способа получения бумажной пульпы и в обработке потоков ядерных отходов.

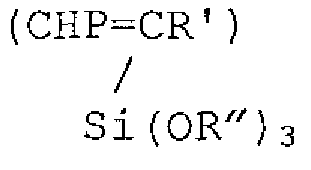

Настоящее изобретение решает вышеуказанные и другие проблемы путем создания материалов и способа, в результате чего полимеры, имеющие, по меньшей мере, 0,5% мол. группы -Si(OR”)3 (где R” представляет собой Н, алкильную группу, Na, K или NH4) в качестве концевой группы или боковой группы, используются для снижения или исключения образования алюмосиликатной накипи в способе, имеющем щелочной технологический поток, такой как технологический поток завода крафт-целлюлозы или технологический поток выпаривания ядерных отходов высокого уровня. Когда материалы настоящего изобретения вводятся в указанные технологические потоки промышленных способов, они снижают и даже полностью предотвращают образование алюмосиликатной накипи на поверхностях оборудования. Кроме того, настоящие материалы являются эффективными при обрабатываемых концентрациях, что делает их экономически практичными.

Настоящее изобретение относится к способу и материалам для снижения алюмосиликатсодержащей накипи в промышленном способе, имеющем щелочной технологический поток, такой как технологические потоки на заводе крафт-бумаги или технологический поток обработки ядерных отходов высокого уровня. Обрабатываемым технологическим потоком может быть любой технологический поток, имеющий щелочные условия и в котором имеет место образование накипи, например черный, зеленый и белый растворы крафт-способа или технологический поток выпаривания ядерных отходов высокого уровня.

Способ содержит стадию введения в технологический поток количества полимера, ингибирующего алюмосиликатсодержащую накипь, имеющего, по меньшей мере, 5% мол. боковой группы или концевой группы, содержащей -Si(OR”)3, где R” представляет собой Н, С1-С3 алкил, арил, Na, K или NH4. Количество -Si(OR”)3-функциональности, присутствующей в полимере, представляет собой количество, достаточное для достижения желаемых результатов, и может находиться в интервале от такого небольшого, как 0,5% мол. общих групп мономеров, присутствующих в полимере, до такого большого, как 100% мол. Однако будет наиболее экономично использовать наименьшее количество, необходимое для получения желаемых результатов.

Полимеры предпочтительно получают первоначально как производные силила простого эфира (полимер)-Si(OR”)3, где R” представляет собой Н, С1-С3 алкил, арил, например (полимер)-Si(ОСН2СН3)3 или (полимер)-Si(ОСН3)3. Производные силила простого эфира могут быть введены непосредственно в промышленный технологический поток, или они могут быть гидролизованы до силанольных производных с образованием полимеров следующих родовых структур, (полимер)-Si(OH)3, (полимер)-Si(ONa)3, (полимер)-Si(OK)3 и (полимер)-Si(ONH4)3, перед введением в технологический поток. Удобной характеристикой данного изобретения является то, что любая из указанных форм может быть введена в технологический поток. Молекулярная масса полимера должна составлять, по меньшей мере, примерно 500, наиболее предпочтительно, по меньшей мере, примерно 1000.

В предпочтительном варианте группа, содержащая -Si(OR”)3, где R” представляет собой Н, С1-С3 алкил, арил, Na, K или NH4, содержит группу согласно -G-R-X-R'-Si(OR”)3, где G = нет группы, NH, NR” или О; R = нет группы, C=О, О, С1-С10 алкил или арил; Х = нет группы, NR, O, NH, амид, уретан или мочевина; R' = нет группы, С1-С10 алкил или арил; и R” = Н, С1-С3 алкил, арил, Na, K или NH4.

В одном варианте группа представляет собой -NH-R-X-R'-Si(OR”)3, где R = нет группы, C=О, О, С1-С10 алкил или арил; Х = O, NH, амид, уретан или мочевина; R' = нет группы, С1-С10 алкил или арил; и R” = Н, С1-С3 алкил, арил, Na, K или NH4.

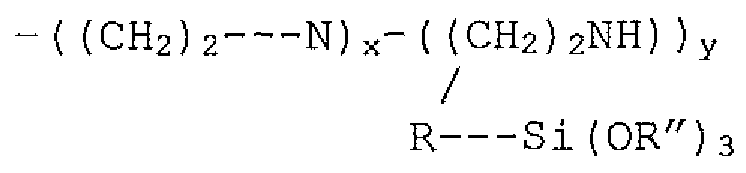

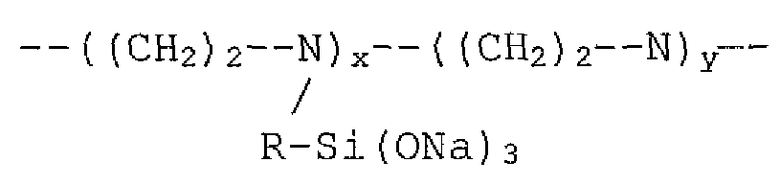

В другом варианте полимер, в котором группа является боковой, может содержать, по меньшей мере, один атом азота, к которому присоединена группа. Типичные полимеры, содержащие, по меньшей мере, один атом азота, к которому присоединена боковая группа, включают, но не ограничиваются этим, полимер согласно следующей формуле:

где х = 0,1-100%, y = 99,9-0%; и R = нет группы, С1-С10 алкил, арил или -COX-R'-, где Х = О, и R' = нет группы, С1-С10 алкил или арил; и R” = Н, С1-С3 алкил, арил, Na, K или NH4; где полимеры согласно формуле:

где х = 0,5-20%, y = 99,5-80% и R=С2-С6, являются предпочтительными;

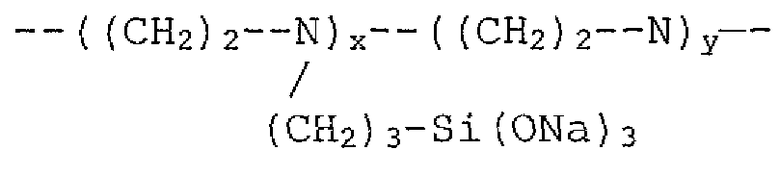

и где полимеры согласно формуле:

где х = 0,5-20%, y = 99,5-80%, являются конкретными примерами.

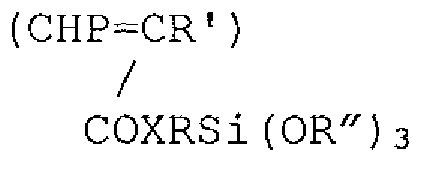

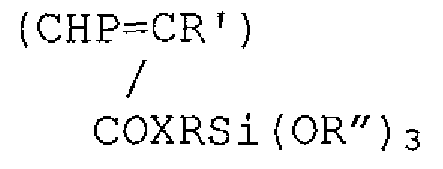

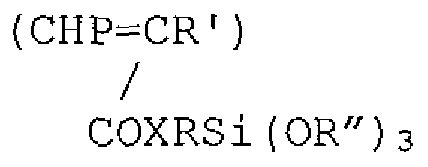

В другом варианте полимер, имеющий боковую группу или концевую группу, содержащую -Si(OR”)3, является производным от ненасыщенного полимеризующегося мономера, содержащего группу -Si(OR”)3, где R” = Н, С1-С10 алкил, арил, Na, K или NH4, и необязательно сополимеризованного с одним или более дополнительных полимеризующихся мономеров. Примеры таких дополнительных полимеризующихся мономеров включают, но не ограничиваются этим, винилпирролидон, (мет)акриламид, N-замещенные акриламиды, такие как N-алкилакриламиды или акриламидометилпропансульфоновая кислота, (мет)акриловая кислота и их соли и эфиры, малеимиды, винилацетат, акрилонитрил и стирол. Особенно предпочтительными ненасыщенными полимеризующимися мономерами, содержащими группу -Si(OR”)3, являются мономеры формулы V и VI.

где Р = Н, С1-С3 алкил, -CO2R”, -CONHR,

R = С1-С10 алкил, арил,

R' = Н, С1-С3 алкил или арил,

X = O, NH или NR,

R” = Н, С1-С3 алкил, арил, Na, K или NH4.

Примеры таких полимеров включают гомо- и сополимеры триалкоксивинилсиланов, таких как CH2=CHSi(OCH2CH3)3, и мономеров формулы VII:

Формула VII:

где P = H, R = -CH2CH2CH2-, R' = H, X = NH и R” = Н, С1-С3 алкил, арил, Na, K или NH4.

Мономеры данного типа могут быть сополимеризованы с любыми другими полимеризующимися мономерами, такими как описанные выше. Особенно предпочтительные сополимеризующиеся мономеры включают в себя винилпирролидон, (мет)акриламид, N-замещенные (мет)акриламиды, (мет)акриловую кислоту и ее соли или эфиры и малеимиды. Особенно предпочтительными являются N-замещенные акриламиды, содержащие 4-20 углеродных атомов, такие как N-метилакриламид, N,N-диметилакриламид, N-этилакриламид, N-пропилакриламид, N-бутилакриламид, N-амилакриламид, N-гексилакриламид, N-фенилакриламид, N-октилакриламид.

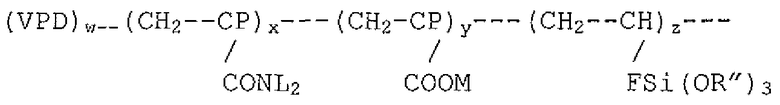

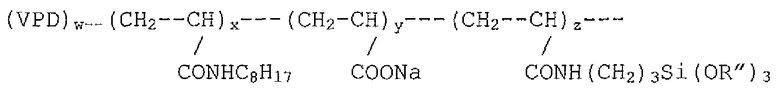

В предпочтительном варианте полимер соответствует формуле:

где w=0-99%, x=1-99%, y=1-99%, z=0,5-20% и M = H, Na, K, NH4; и R” = Н, С1-С10 алкил, арил, Na, K или NH4; Р = Н или СН3; L=H или С1-С10 алкил, арил или аралкил; F = -G-R-X-R'-Si(OR”)3, где G = нет группы, NH, NR” или O; R = нет группы, С=О, О, С1-С10 алкил или арил; Х = нет группы, NR, O, NH, амид, уретан или мочевина; R' = нет группы, О, С1-С10 алкил или арил; и R” = Н, С1-С3 алкил, арил, Na, K или NH4; и VPD представляет собой остаток, производный от мономера замещенного или незамещенного винилпирролидона. Типичными полимерами являются гомо- или сополимеры одного или более сомономеров формулы VII:

Формула VII:

где P = H, R = -CH2CH2CH2-, R' = H, X = NH и R” = Н, С1-С3 алкил, арил, Na, K или NH4, где полимеры согласно следующей формуле:

в которой w=0-90%, x=0-50%, y=0-90%, z=2-50% мол., являются конкретными примерами.

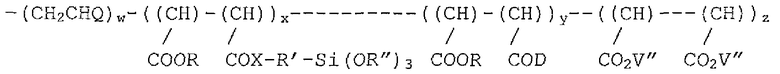

В другом варианте используется полимер согласно формуле:

где w=1-99,9%, x=0,1-50%, y=0-50%, z=0-50%; и Q = С1-С10 алкил, арил, амид, акрилат, простой эфир, COXR, где Х=О или NH и R = H, Na, K, NH4, С1-С10 алкил или арил или любой другой заместитель; Х = NH, NP, где Р = С1-С3 алкил или арил или О; R' = С1-С10 алкил или арил; V” = Н, С1-С3 алкил, арил, Na, K или NH4 или образует ангидридный цикл; R” = Н, С1-С3 алкил, арил, Na, K или NH4; и D = NR12 или OR1, где R1 = H, С1-С20 алкил, С1-С20 алкенил или арил, при условии, что все R, R”, V” и R1 группы не должны быть одинаковыми, и где конкретными примерами являются полимеры согласно формуле:

где w=1-99,9%, x=0,1-50%, y=0-50%, z=0-50%; и Q представляет собой фенил; и согласно формуле:

где w=1-99,9%, x=0,1-50%, y1+y2=0-50%, y1 и y2=0-50%, z=0-50%; и Q представляет собой фенил.

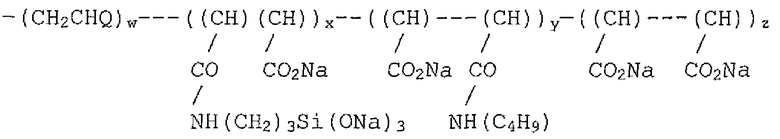

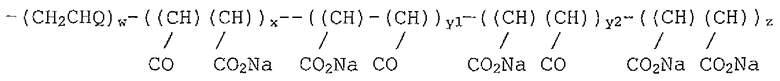

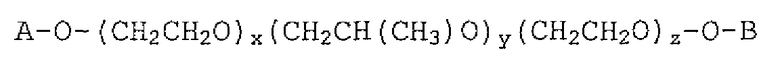

В другом варианте используется полимер согласно формуле:

где х=5-100% (как % мол.), y и z = 0-100% и, по меньшей мере, одно звено А и/или В представляет собой группу, содержащую группу -Si(OR”)3, где R” = Н, С1-С3 алкил, арил, Na, K или NH4. Примеры таких полимеров включают:

A-O-(CH2CH2O)x-(CH2CH(CH3)O)y(CH2CH2O)z-O-B, в которой А и/или В = R-Si(OR”)3 и х=5-50%, y=5-95% и z=0-50%, т.е. используется сополимер этиленоксида и пропиленоксида, замещенный -Si(OR”)3-группами, и

A-O-(CH2CH2O)x(CH2CH(CH3)O)y(CH2CH2O)z-O-B, в которой А и/или В = R-Si(OR”)3 и х=100%, y=0% и z=0%, т.е. используется гомополимер полиэтиленоксида, замещенный R-Si(OR”)3-группами.

В другом варианте используется полимер, полученный из полисахарида или производного полисахарида. Может использоваться любой полисахарид, к которому могут быть присоединены боковые -Si(OR”)3-группы. Предпочтительно полисахарид должен быть растворимым в потоке промышленного способа, таком как раствор потоков завода крафт-целлюлозы или технологический поток ядерных отходов высокого уровня. Полисахариды, используемые в данном изобретении, включают, но не ограничиваются этим, целлюлозу и ее производные, такие как гидроксиэтилцеллюлоза, гидроксипропилцеллюлоза, метилцеллюлоза, гидроксибутилцеллюлоза, карбоксиметилцеллюлоза, крахмал и производные крахмала, такие как катионсодержащий крахмал, гуар, декстран, декстрины, ксантан, агар, каррагинан и т.п. Особенно предпочтительными являются крахмал и производные целлюлозы, в которых конкретным примером является продукт взаимодействия гидроксиэтилцеллюлозы с 3-глицидоксипропилтриметоксисиланом.

Полимеры, используемые в изобретении, могут быть получены рядом способов. Например, они могут быть получены полимеризацией мономера, содержащего группу -Si(OR”)3, где R” = Н, С1-С3 алкил, арил, Na, K или NH4, такого как, например, силановый мономер, или сополимеризацией такого мономера с одним или более сомономеров. Силановые мономеры, подходящие для использования в настоящем изобретении, включают в себя, но не ограничиваются этим, винилтриэтоксисилан, винилтриметоксисилан, аллилтриэтоксисилан, бутенилтриэтоксисилан, гамма-N-акриламидопропилтриэтоксисилан, пара-триэтоксисилилстирол, 2-(метилтриметоксисилил)акриловую кислоту, 2-(метилтриметоксисилил)-1,4-бутадиен, N-триэтоксисилилпропилмалеимид и другие продукты взаимодействия малеинового ангидрида и других ненасыщенных ангидридов с аминосоединениями, содержащими группу -Si(OR”)3. Указанные мономеры могут быть гидролизованы водным основанием либо до, либо после полимеризации. Сомономеры, подходящие для использования в настоящем изобретении, включают в себя, но не ограничиваются этим, винилацетат, акрилонитрил, стирол, (мет)акриловую кислоту и ее эфиры или соли, (мет)акриламид и замещенные акриламиды, такие как акриламидометилпропансульфоновая кислота, N-метилакриламид, N,N-диметилакриламид, N-этилакриламид, N-пропилакриламид, N-бутилакриламид, N-амилакриламид, N-гексилакриламид, N-фенилакриламид, N-октилакриламид. Сополимерами также могут быть привитые сополимеры, такие как привитой сополимер полиакриловой кислоты и поли(винилтриэтоксисилана) и привитой сополимер поли(винилацетат-со-кротоновой кислоты) и поли(винилтриэтоксисилана). Указанные полимеры могут быть получены в ряде растворителей. Растворители, подходящие для такого использования, включают в себя, но не ограничиваются этим, ацетон, тетрагидрофуран, толуол, ксилол и т.д. В некоторых случаях полимер растворяется в реакционном растворителе и извлекается отгонкой растворителя. Альтернативно, если полимер не растворяется в реакционном растворителе, продукт извлекается фильтрацией. Инициаторы, подходящие для использования в настоящем изобретении, включают в себя, но не ограничиваются этим, 2,2'-азобис(2,4-диметилвалеронитрил) и 2,2-азобисизобутиронитрил, пероксид бензоила и гидропероксид кумола.

В другом варианте настоящего изобретения полимеры, используемые в изобретении, могут быть получены взаимодействием соединения, содержащего группу -Si(OR”)3, а также реакционную группу, которая взаимодействует либо с боковой группой, либо с атомом скелета существующего полимера. Например, полиамины и полисахариды могут взаимодействовать с рядом соединений, содержащих группу -Si(OR”)3, с получением полимеров, которые могут использоваться по изобретению. Подходящие реакционные группы включают в себя, но не ограничиваются этим, алкилгалогенидную группу, такую как, например, хлорпропил, бромэтил, хлорметил и бромундецил. Соединение, содержащее группу -Si(OR”)3, может содержать эпоксифункциональность, такую как глицидоксипропил, 1,2-эпоксиамил, 1,2-эпоксидецил или 3,4-эпоксициклогексилэтил. Особенно предпочтительным соединением является 3-глицидоксипропилтриметоксисилан.

Реакционной группой также может быть комбинация гидроксильной группы и галогенида, такая как 3-хлоро-2-гидроксипропил. Реакционный остаток может также содержать изоцианатную группу, такую как изоцианатопропил или изоцианатометил, которая взаимодействует с образованием мочевинной связи. Кроме того, силаны, содержащие ангидридные группы, такие как триэтоксилилпропилянтарный ангидрид, являются подходящими для использования в получении полимеров по настоящему изобретению. Реакции могут проводиться без растворителя или в подходящем растворителе. Кроме того, могут быть введены другие функциональные группы, такие как алкильные группы, взаимодействием других аминогрупп или атомов азота на полимере с алкилгалогенидами, эпоксидами или изоцианатами. Полиамины могут быть получены рядом способов. Они могут быть получены полимеризацией с раскрытием кольца азиридина или подобных соединений. Они также могут быть получены реакциями конденсации аминов, таких как аммиак, метиламин, диметиламин, этилендиамин и т.д., с реакционными соединениями, такими как 1,2-дихлорэтан, эпихлоргидрин, эпибромгидрин и подобные соединения.

Полимеры, содержащие ангидридные группы, могут взаимодействовать с рядом соединений, содержащих группу -Si(OR”)3, с получением полимеров, подходящих для использования в настоящем изобретении. Подходящие ангидридсодержащие полимеры включают в себя сополимеры малеинового ангидрида с мономерами с этиленовой ненасыщенностью, такими как стирол, этилен, альфа-олефин, такой как октадецен, мет(акриламид), (мет)акриловая кислота, акрилатные сложные эфиры, такие как метил(мет)акрилат, этил(мет)акрилат, бутилакрилат и простой метилвиниловый эфир. Полимером также может быть привитой сополимер, такой как привитой сополимер поли(1,4-бутадиена) и малеинового ангидрида или привитой сополимер полиэтилена и малеинового ангидрида и т.п. Другие подходящие ангидридные мономеры включают в себя, но не ограничиваются этим, итаконовый и цитраконовый ангидриды. Подходящие реакционные силановые соединения включают в себя, но не ограничиваются этим, γ-аминопропилтриэтоксисилан, бис(гамма-триэтоксисилилпропил)амин, N-фенил-гамма-аминопропилтриэтоксисилан, пара-аминофенилтриэтоксисилан, 3-(мета-аминофеноксипропил)триметоксисилан и гамма-аминобутилтриэтоксисилан. Другие функциональные группы могут быть введены в полимер при взаимодействии его с аминами, спиртами и другими соединениями. В предпочтительном полимере для использования в настоящем изобретении ангидридом является малеиновый ангидрид, а сомономером является стирол. Предпочтительным силаном является гамма-аминопропилтриэтоксисилан. Также предпочтительно часть ангидридных групп взаимодействует с другим амином, таким как диэтиламин.

Такой же тип аминосоединения, соединения, содержащего группу -Si(OR”)3, может взаимодействовать с полимерами, содержащими боковую изоцианатную группу, такими как сополимеры, например, изопропенилдиметилбензилизоцианата и винилизоцианата с сомономерами, включающими в себя, но не ограничиваясь этим, винилацетат, стирол, акриловую кислоту и акриламид. Указанные полимеры также могут взаимодействовать с другими соединениями, такими как амины с улучшенной характеристикой.

Изоцианатфункциональные соединения с группой -Si(OR”)3, такие как гамма-изоцианатопропилтриметоксисилан, могут также взаимодействовать с полимерами, содержащими гидроксильные группы, такими как гидролизованный поли(винилацетат) и сополимеры винилацетата с другими мономерами. Другие гидроксилсодержащие полимеры, подходящие для использования, включают в себя, но не ограничиваются этим, полисахариды и полимеры, содержащие N-метилолакриламид.

В настоящем способе количество полимера, вводимого в технологический поток, может зависеть от состава потока промышленного способа (например, раствора крафт-способа завода бумаги или включенного раствора потоков ядерных отходов высокого уровня), и обычно все, что требуется, представляет собой его количество, ингибирующее алюмосиликатсодержащую накипь. Обычно полимер предпочтительно вводится в технологический поток в экономически и практически благоприятных концентрациях. Предпочтительной концентрацией является концентрация, которая больше примерно 0 ч./млн до примерно 300 ч./млн, более предпочтительно концентрация, которая больше примерно 0 ч./млн до примерно 50 ч./млн, и наиболее предпочтительно полимер вводится в технологический поток в концентрации, которая больше примерно 0 ч./млн до примерно 10 ч./млн.

Полимер может быть введен непосредственно в любой поток промышленного способа, где может иметь место образование накипи, например в выпарные аппараты черного раствора крафт-способа получения целлюлозы и в зеленый и белый технологические потоки указанного способа. Предпочтительно, однако, вводить полимер в загружаемый поток, или рециклируемый поток, или поток, идущий в выпарной аппарат черного раствора. Хотя полимер может вводиться в поток промышленного способа в любое время в ходе способа, предпочтительно вводить его в любой подходящий момент в способе до или в процессе подведения тепла. Обычно полимер вводят непосредственно перед выпарным аппаратом.

Примеры

Ядерные отходы высокого уровня

Сравнительный пример А

Получение продукта взаимодействия сополимера стирол/малеиновый ангидрид с бутиламином (сравнительный полимер А) осуществляется следующим образом: 10,0 г сухого сополимера стирол/малеиновый ангидрид (SMA) c мольным отношением стирола к малеиновому ангидриду примерно 1,1 и Mw примерно 16000 суспендируют в 100 мл толуола. При комнатной температуре добавляют раствор 1,72 г бутиламина в 10 мл толуола. Смесь кипятят с обратным холодильником в течение 3 ч. Твердый продукт отфильтровывают, промывают и сушат. Получают полимер, содержащий 53% мол. стирола, 24% мол. N-бутилполуамида из малеинового ангидрида и 23% мол. малеинового ангидрида.

Сравнительный пример В

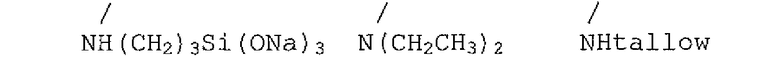

Получение продукта взаимодействия SMA с таллоуамином и диэтиламином (сравнительный полимер В) осуществляется следующим образом: 100,0 г сухого SMA c мольным отношением стирола к малеиновому ангидриду примерно 1,1 и Mw примерно 16000 суспендируют в 941,7 г толуола. При комнатной температуре добавляют раствор 25,2 г таллоуамина и 27,5 г диэтиламина в 35,2 г толуола и смесь затем кипятят с обратным холодильником в течение 30 мин. Полученную толуольную суспензию охлаждают до комнатной температуры и затем вводят с перемешиванием в примерно 700 мл 2% водного раствора каустической соды. Толуольный слой отделяют, а остаточный толуол в водной фазе удаляют дистилляцией. Водный раствор дополнительно очищают ультрафильтрацией с использованием 0,2 мкм гидрофильного полиэфирсульфонового фильтра и затем сушат вымораживанием с получением сухого полимера. Получают полимер, содержащий 53% мол. стирола, 38% мол. N-диэтилполуамида из малеинового ангидрида и 9% мол. N-таллоуполуамида из малеинового ангидрида.

Сравнительный пример С

Получение сополимера N-трет-октилакриламида и акриловой кислоты (сравнительный полимер С) осуществляется следующим образом: 2,81 г акриловой кислоты, 2,52 г N-трет-октилакриламида и 0,14 г 2-меркаптоэтанола растворяют в 12,5 г ДМФ и 13,87 г диоксана и продувают азотом. Смесь нагревают до 75°C и добавляют 0,16 г 2,2'-азобис(2,4-диметилвалеронитрила) в 3 г диоксана. После 6 ч нахождения при 75°C смесь охлаждают, получая желаемый полимер в растворе. Это дает полимер, содержащий 73,7% мол. акриловой кислоты и 26,3% мол. N-трет-октилакриламида.

Пример 1 - Полимер i

Получение продукта взаимодействия SMA с бутиламином и (3-аминопропил)триэтоксисиланом с получением полимера с 1% мол. звеньев силансодержащего мономера (полимер i) осуществляется следующим образом: 10,0 г сухого SMA c мольным отношением стирола к малеиновому ангидриду примерно 1,0 и Mw примерно 16000 суспендируют в 100 мл толуола. При комнатной температуре добавляют раствор 1,72 г бутиламина и 0,21 г (3-аминопропил)триэтоксисилана в 10 мл толуола. Смесь кипятят с обратным холодильником в течение 3 ч. Твердый продукт отфильтровывают, промывают и сушат. Получают полимер, содержащий 53% мол. стирола, 23,9% мол. N-бутилполуамида из малеинового ангидрида, 1% мол. N-(3-триэтоксисилил)пропилполуамида из малеинового ангидрида и 22,1% мол. малеинового ангидрида.

Пример 2 - Полимер ii

Получение продукта взаимодействия SMA с бутиламином и (3-аминопропил)триэтоксисиланом с получением полимера с 3,8% мол. звеньев силансодержащего мономера (полимер ii) осуществляется следующим образом: 10,0 г сухого SMA c мольным отношением стирола к малеиновому ангидриду примерно 1,1 и Mw примерно 16000 суспендируют в 100 мл толуола. При комнатной температуре добавляют раствор 1,72 г бутиламина и 0,83 г (3-аминопропил)триэтоксисилана в 10 мл толуола. Смесь кипятят с обратным холодильником в течение 3 ч. Твердый продукт отфильтровывают, промывают и сушат. Получают полимер, содержащий 53% мол. стирола, 23,9% мол. N-бутилполуамида из малеинового ангидрида, 3,8% мол. N-(3-триэтоксисилил)пропилполуамида из малеинового ангидрида и 19,3% мол. малеинового ангидрида.

Пример 3 - Полимер iii

Получение продукта взаимодействия SMA с бутиламином и (3-аминопропил)триэтоксисиланом с получением полимера с 7,6% мол. звеньев силансодержащего мономера (полимер iii) осуществляется следующим образом: 10,0 г сухого SMA c мольным отношением стирола к малеиновому ангидриду примерно 1,1 и Mw примерно 16000 суспендируют в 100 мл толуола. При комнатной температуре добавляют раствор 1,72 г бутиламина и 1,66 г (3-аминопропил)триэтоксисилана в 10 мл толуола. Смесь кипятят с обратным холодильником в течение 3 ч. Твердый продукт отфильтровывают, промывают и сушат. Получают полимер, содержащий 53% мол. стирола, 23,9% мол. N-бутилполуамида из малеинового ангидрида, 7,6% мол. N-(3-триэтоксисилил)пропилполуамида из малеинового ангидрида и 15,5% мол. малеинового ангидрида.

Пример 4 - Полимер iv

Получение продукта взаимодействия SMA с таллоуамином, диэтиламином и (3-аминопропил)триэтоксисиланом с получением полимера с 3,8% мол. звеньев силансодержащего мономера (полимер iv) осуществляется следующим образом: 100,0 г сухого SMA c мольным отношением стирола к малеиновому ангидриду примерно 1,1 и Mw примерно 16000 суспендируют в 941,7 толуола. При комнатной температуре добавляют раствор 25,2 г таллоуамина, 24,8 г диэтиламина и 8,3 г (3-аминопропил)триэтоксисилана в 38,9 мл толуола и смесь затем кипятят с обратным холодильником в течение 30 мин. Полученную толуольную суспензию охлаждают до комнатной температуры и затем вводят с перемешиванием в примерно 700 мл 2% водного раствора каустической соды. Толуольный слой отделяют, а остаточный толуол в водной фазе удаляют дистилляцией. Водный раствор дополнительно очищают ультрафильтрацией с использованием 0,2 мкм гидрофильного полиэфирсульфонового фильтра и затем сушат вымораживанием с получением сухого полимера. Получают полимер, содержащий 53% мол. стирола, 3,8% мол. N-(3-триэтоксисилил)пропилполуамида из малеинового ангидрида, 9,4% мол. N-таллоуполуамида малеинового ангидрида и 33,8% мол. N,N-диэтилполуамида малеинового ангидрида.

Пример 5 - Полимер v

Получение продукта взаимодействия SMA с таллоуамином, диэтиламином и (3-аминопропил)триэтоксисиланом с получением полимера с 7,5% мол. звеньев силансодержащего мономера (полимер v) осуществляется следующим образом: 100,0 г сухого SMA c мольным отношением стирола к малеиновому ангидриду примерно 1,1 и Mw примерно 16000 суспендируют в 941,7 толуола. При комнатной температуре добавляют раствор 20,2 г таллоуамина, 23,4 г диэтиламина и 16,7 г (3-аминопропил)триэтоксисилана в 40,2 г толуола и смесь затем кипятят с обратным холодильником в течение 30 мин. Полученную толуольную суспензию охлаждают до комнатной температуры и затем вводят с перемешиванием в примерно 700 мл 2% водного раствора каустической соды. Толуольный слой отделяют, а остаточный толуол в водной фазе удаляют дистилляцией. Водный раствор дополнительно очищают ультрафильтрацией с использованием 0,2 мкм гидрофильного полиэфирсульфонового фильтра и затем сушат вымораживанием с получением сухого полимера. Получают полимер, содержащий 53% мол. стирола, 7,5% мол. N-(3-триэтоксисилил)пропилполуамида из малеинового ангидрида, 7,5% мол. N-таллоуполуамида малеинового ангидрида и 30% мол. N,N-диэтилполуамида малеинового ангидрида.

Пример 6 - Полимер vi

Получение продукта взаимодействия SMA с таллоуамином, диэтиламином и (3-аминопропил)триэтоксисиланом с получением полимера с 3,8% мол. звеньев силансодержащего мономера (полимер vi) осуществляется следующим образом: 100,0 г сухого SMA c мольным отношением стирола к малеиновому ангидриду примерно 1,1 и Mw примерно 16000 суспендируют в 941,7 толуола. При комнатной температуре добавляют раствор 10,1 г таллоуамина, 28,9 г диэтиламина и 8,3 г (3-аминопропил)триэтоксисилана в 31,3 мл толуола и смесь затем кипятят с обратным холодильником в течение 30 мин. Полученную толуольную суспензию охлаждают до комнатной температуры и затем вводят с перемешиванием в примерно 700 мл 2% водного раствора каустической соды. Толуольный слой отделяют, а остаточный толуол в водной фазе удаляют дистилляцией. Водный раствор дополнительно очищают ультрафильтрацией с использованием 0,2 мкм гидрофильного полиэфирсульфонового фильтра и затем сушат вымораживанием с получением сухого полимера. Получают полимер, содержащий 53% мол. стирола, 3,8% мол. N-(3-триэтоксисилил)пропилполуамида из малеинового ангидрида, 3,8% мол. N-таллоуполуамида малеинового ангидрида и 39,4% мол. N,N-диэтилполуамида малеинового ангидрида.

Пример 7

Получение N-(3-триэтоксисилил)пропилакриламида (TESPA) осуществляется следующим образом: 197,4 г (3-аминопропил)триэтоксисилана и 89,9 г триэтиламина растворяют в 330 г ТГФ, продувают азотом и охлаждают до 0°C. При перемешивании по каплям добавляют 83,9 г акрилоилхлорида и после введения смесь нагревают при 40°C в течение 2 ч. Смесь охлаждают до комнатной температуры и соль отфильтровывают. Полученный раствор TESPA (42% в ТГФ) используют без дополнительной очистки.

Пример 8 - Полимер viii

Получение тетраполимера N-трет-октилакриламида, акриловой кислоты, 1-винил-2-пирролидона и TESPA с получением полимера, содержащего 5% мол. звеньев силансодержащего мономера (полимер vii), осуществляется следующим образом: 1,89 г 1-винил-2-пирролидинона, 0,66 г акриловой кислоты, 2,21 г N-трет-октилакриламида, 1,30 г TESPA (42% в ТГФ) и 0,14 г 2-меркаптоэтанола растворяют в 14 г ДМФА и 11,64 г диоксана и продувают азотом. Смесь нагревают до 75°C и добавляют 0,16 г 2,2'-азобис-(2,4-диметилвалеронитрила) в 3 г диоксана. После 6 ч пребывания при 75°C смесь охлаждают с получением желаемого полимера в растворе. Полимер дополнительно очищают высаждением изопропиловым спиртом, промывают и сушат. Получают полимер, содержащий 42,5% мол. 1-винил-2-пирролидинона, 22,5% мол. акриловой кислоты, 5% мол. TESPA и 30% мол. N-трет-октилакриламида.

Пример 9 - Полимер ix

Получение сополимера 1-винил-2-пирролидинона и TESPA с получением полимера, содержащего 5% мол. звеньев силансодержащего мономера (полимер viii), осуществляется следующим образом: 4,69 г 1-винил-2-пирролидинона, 1,44 г TESPA (42% в ТГФ) и 0,14 г 2-меркаптоэтанола растворяют в 12,5 г ДМФА и 13,07 г диоксана и продувают азотом. Смесь нагревают до 75°C и добавляют 0,16 г 2,2'-азобис(2,4-диметилвалеронитрила) в 3 г диоксана. После 6 ч пребывания при 75°C смесь охлаждают с получением желаемого полимера в растворе с 15% концентрацией. Получают полимер, содержащий 95% мол. 1-винил-2-пирролидинона и 5% мол. TESPA.

Пример 10 - Полимер x

Получение терполимера N-трет-октилакриламида, акриловой кислоты и TESPA с получением полимера, содержащего 5% мол. звеньев силансодержащего мономера (полимер х), осуществляется следующим образом: 2,46 г акриловой кислоты, 2,21 г N-трет-октилакриламида, 1,56 г TESPA (42% в ТГФ) и 0,14 г 2-меркаптоэтанола растворяют в 12,5 г ДМФА и 12,97 г диоксана и продувают азотом. Смесь нагревают до 75°C и добавляют 0,16 г 2,2'-азобис-(2,4-диметилвалеронитрила) в 3 г диоксана. После 6 ч пребывания при 75°C смесь охлаждают с получением желаемого полимера в растворе с 15% концентрацией. Получают полимер, содержащий 70% мол. акриловой кислоты, 5% мол. TESPA и 25% мол. N-трет-октилакриламида.

Пример 11 - Полимер xi

Получение продукта взаимодействия полиэтиленоксида с 3-глицидоксипропилтриметоксисиланом с получением полимера, содержащего 2,2% мол. звеньев силансодержащего мономера (полимер xi), осуществляется следующим образом: 20,0 г полиэтиленоксида (Mn около 2000) растворяют в 10,0 г ДМСО и продувают азотом. К указанной смеси добавляют 2,63 г 3-глицидоксипропилтриметоксисилана с последующим добавлением 1,36 г 45% KОН. Полученную смесь нагревают в течение 1 ч при 80°C с получением желаемого полимера в растворе с 65,8% концентрацией. Получают полимер, содержащий примерно 97,8% мол. этиленоксида и 2,2% мол. 3-глицидоксипропилтриметоксисилана.

Пример 12 - Полимер xii

Получение продукта взаимодействия блок-сополимера поли(этиленгликоль)-блок-поли(пропиленгликоль)-блок-поли(этиленгликоль) с 3-глицидоксипропилтриметоксисиланом с получением полимера, содержащего 3,1% мол. звеньев силансодержащего мономера (полимер xi), осуществляется следующим образом: 30,0 г блок-сополимера поли(этиленгликоль)-блок-поли(пропиленгликоль)-блок-поли(этиленгликоль) (с 50% мас. этиленоксида и Mn около 1900) смешивают с 4,52 г 3-глицидоксипропилтриметоксисилана в атмосфере азота. Добавляют 2,34 г 45% KОН и полученную смесь нагревают в течение 1 ч при 80°C с получением желаемого полимера в растворе с 92,6% концентрацией. Получают полимер, содержащий примерно 55,1% мол. этиленоксида, 41,8% мол. пропиленоксида и 3,1% мол. 3-глицидоксипропилтриметоксисилана.

Пример 13 - Полимер xiii

Получение продукта взаимодействия блок-сополимера поли(этиленгликоль)-блок-поли(пропиленгликоль)-блок-поли(этиленгликоль) с 3-глицидоксипропилтриметоксисиланом с получением полимера, содержащего 3,0% мол. звеньев силансодержащего мономера (полимер xiii), осуществляется следующим образом: 30,0 г блок-сополимера поли(этиленгликоль)-блок-поли(пропиленгликоль)-блок-поли(этиленгликоль) (с 10% мас. этиленоксида и Mn около 2000) смешивают с 4,3 г 3-глицидоксипропилтриметоксисилана в атмосфере азота. Добавляют 2,22 г 45% KОН и полученную смесь нагревают в течение 1 ч при 80°C с получением желаемого полимера в растворе с 92,9% концентрацией. Получают полимер, содержащий примерно 12,3% мол. этиленоксида, 84,7% мол. пропиленоксида и 3,0% мол. 3-глицидоксипропилтриметоксисилана.

Пример 14 - Полимер xiv

Получение продукта взаимодействия полиэтиленимина с 3-глицидоксипропилтриметоксисиланом с получением полимера, содержащего 0,5% мол. звеньев силансодержащего мономера (полимер xiv), осуществляется следующим образом: 25,4 г полиэтиленимина (Mw около 25000) смешивают с 0,7 г 3-глицидоксипропилтриметоксисилана и полученную смесь нагревают при 70°C в течение 16 ч с получением желаемого полимера в виде мягкого рыхлого геля.

Пример 15 - Полимер xv

Получение продукта взаимодействия полиэтиленимина с 3-глицидоксипропилтриметоксисиланом с получением полимера, содержащего 1,0% мол. звеньев силансодержащего мономера (полимер xv), осуществляется следующим образом: 25,72 г полиэтиленимина (Mw около 25000) смешивают с 1,43 г 3-глицидоксипропилтриметоксисилана и полученную смесь нагревают при 70°C в течение 16 ч с получением желаемого полимера в виде мягкого рыхлого геля.

Пример 16 - Полимер xvi

Получение продукта взаимодействия полиэтиленимина с 3-глицидоксипропилтриметоксисиланом с получением полимера, содержащего 2,0% мол. звеньев силансодержащего мономера (полимер xvi), осуществляется следующим образом: 11,39 г полиэтиленимина (Mw около 25000) смешивают с 1,28 г 3-глицидоксипропилтриметоксисилана и полученную смесь нагревают при 70°C в течение 16 ч с получением желаемого полимера в виде мягкого рыхлого геля.

Пример 17 - Полимер xvii

Получение продукта взаимодействия полиэтиленимина с 3-глицидоксипропилтриметоксисиланом с получением полимера, содержащего 4,0% мол. звеньев силансодержащего мономера (полимер xvii), осуществляется следующим образом: 10,0 г полиэтиленимина (Mw около 25000) смешивают с 2,29 г 3-глицидоксипропилтриметоксисилана и полученную смесь нагревают при 70°C в течение 16 ч с получением желаемого полимера в виде мягкого рыхлого геля.

Пример 18 - Полимер xviii

Получение продукта взаимодействия гидроксиэтилцеллюлозы с 3-глицидоксипропилтриметоксисиланом с получением полимера, содержащего высокое количество (~30% мол.) звеньев силансодержащего мономера (полимер xviii), осуществляется следующим образом: 8,0 г сухой гидроксиэтилцеллюлозы (молекулярная масса 24000-27000) смешивают с 2,0 г 3-глицидоксипропилтриметоксисилана в 5 г ацетона. Ацетон удаляют выпариванием и полученную смесь нагревают при 100°C в течение 16 ч с получением желаемого полимера.

Обзор полимеров, используемых в испытаниях на ингибирование накипи

Пример 19

Методика испытаний

Синтетический раствор ядерных отходов высокого уровня получают введением карбоната натрия, сульфата натрия, гидроксида натрия, раствора алюмината натрия (полученного варкой тригидрата оксида алюминия в каустической соде), силиката натрия, нитрата натрия и нитрита натрия в деионизированную воду. Конечная концентрация раствора показана в таблице 2.

Все полимерные образцы растворяются в 2% водном растворе NaOH перед введением в раствор ядерных отходов с гидролизом любых ангидридных и триалкоксисилановых групп, которые не прореагировали ранее, с превращением триалкоксисилановых групп в силанольные группы или натриевые соли. В 125-мл полиэтиленовую бутыль помещают добавку, снижающую накипь (если используется), в виде 0,5% раствора в 2% водном растворе NaOH для низких доз, а для высоких доз используется 3% раствор. Затем с перемешиванием в бутыль вводят 120 мл вышеуказанного синтетического раствора ядерных отходов высокого уровня. Закрытую бутыль нагревают с перемешиванием при 102°C в течение 18 ± 2 ч. Одновременно делают до 24 таких опытов (бутылей). После 18 ч бутыли открывают и раствор фильтруют (на 0,45-мкм фильтре). Наблюдают значительную алюмосиликатную накипь в виде рыхлого алюмосиликата в растворе (которая могла сначала образоваться на полиэтиленовых поверхностях). В примерах, приведенных ниже, масса накипи, образовавшейся в экспериментах, выражается в процентном содержании от средней массы накипи, которая образуется в двух сравнительных холостых экспериментах (т.е. без использования добавки), которые являются частью той же самой группы экспериментов.

С использованием методики испытаний, описанной выше, ряд полимеров типа SMA, взаимодействовавших с бутиламином и содержащих различные количества силана, исследуют на активность ингибирования алюмосиликатной накипи, и результаты представлены в таблице 3.

Пример 20

С использованием методики испытаний, описанной в примере 19, ряд полимеров типа SMA, взаимодействовавших с таллоуамином и диэтиламином и содержащих различные количества силана, исследуют на активность ингибирования накипи, и результаты представлены в таблице 4.

Пример 21

С использованием методики испытаний, описанной в примере 19, ряд полимеров, полученных с силансодержащим мономером TESPA, исследуют на активность ингибирования накипи, и результаты представлены в таблице 5.

Пример 22

С использованием методики испытаний, описанной в примере 19, ряд полимеров полиэфирного типа, содержащих различные количества силана, исследуют на активность ингибирования накипи, и результаты представлены в таблице 6.

Пример 23

С использованием методики испытаний, описанной в примере 19, ряд полимеров полиэтилениминного типа, содержащих различные количества силана, исследуют на активность ингибирования накипи, и результаты представлены в таблице 7.

Пример 24

С использованием методики испытаний, описанной в примере 19, производное гидроксиэтилцеллюлозы, содержащее силан, исследуют на активность ингибирования накипи, и результаты представлены в таблице 8.

Испытание на ингибирование накипи на заводе крафт-бумаги

Пример 25

Для того чтобы воспроизвести условия, имеющиеся в типичном черном растворе завода крафт-бумаги, синтетический технологический раствор, моделирующий типичный черный раствор, получают следующим образом.

Щелочной алюминатный раствор получают согласно рецептуре, представленной ниже, при введении алюмината и раствора NaOH в воду и перемешивании в течение ночи. Раствор затем фильтруют через 3-мкм фильтр-мембрану (Pall Versapor-3000 T w/wa, 47 мм):

Указанный щелочной алюминатный раствор используют для получения воспроизведенного черного раствора завода крафт-бумаги согласно рецептуре и методике, приведенным ниже. Ацетат натрия вводят для получения желаемой концентрации иона натрия. Количества приводятся в граммах, а процентное содержание дается в % мас./мас., если не указано иное.

Расчетная концентрация:

[CO3 2-] = 0,5 M

[SO4 2-] = 0,1 M

[S2O3 2-] = 0,1 M

[SH-] = 0,33 M

[Na+] = 5,7 M

[OH-] = 1,6 M

[Si] = 0,03 M

[Al] = 0,01 M

Раствор получают при введении карбоната натрия, сульфата натрия, тиосульфата натрия, гидросульфида натрия и ацетата натрия в воду с быстрым перемешиванием. После 30 мин перемешивания раствор фильтруют через грубую стеклянную фритту с удалением незначительных количеств нерастворенного материала. Добавляют раствор гидроксида натрия, раствор кремнезема и, наконец, щелочной алюминатный раствор с перемешиванием после каждого добавления. Раствор используется непосредственно, как описано ниже.

Для каждого из примеров 26-33 соответствующие полимерные растворы полимеров iii (пример 3), v (пример 5), viii (пример 8), ix (пример 9), xi (пример 11), xii (пример 12), xvii (пример 17), xviii (пример 18) перед использованием предварительно разбавляют до 1% (мас./мас.) активной концентрации в 2% растворе NaOH.

Количество 1,45 г полимерного раствора (или 1,45 г воды для контрольного эксперимента) вводят в маркированный 4-унцевый (120 мл) сосуд с широким горлом из ПЭВП. Затем 145 г (120 мл) воспроизведенного раствора завода крафт-бумаги вводят в каждый сосуд с последующим закрытием крышкой и перемешиванием. Каждый сосуд тогда содержит «испытываемый раствор». Доза полимера составляет 100 ч./млн.

Крышки на сосудах затем приоткрывают так, чтобы можно было сбросить давление, и сосуды помещают на под печи при 102°C для моделирования нагревания в растворе крафт-способа. Через 1,5 ч крышки закрывают плотно и сосуды помещают на вращающийся стол, установленный внутрь печи. После вращения на вращающемся столе в печи до утра (16,5 ч) каждый образец фильтруют с использованием предварительно взвешенной 3-мкм фильтр-мембраны (Pall Versapor-3000 T w/wa, 47 мм). Каждую мембрану плюс любое собранное твердое вещество промывают примерно 5 мл воды и помещают на часовое стекло диаметром 2,5 дюйма (63,5 мм). Стальной поддон, содержащий все часовые стекла, помещают в печь при 102°C на 30 мин для сушки отфильтрованных твердых веществ. Каждую мембрану плюс твердое вещество взвешивают и массу твердого вещества рассчитывают по разности. Процент ингибирования накипи затем рассчитывают следующим образом:

% ингибирования накипи = 100 × (масса накипи, образованной с присутствующим полимером)/(масса накипи, образованной с отсутствующим полимером)

Результаты испытания полимеров в примерах 26-33 при 100 ч./млн показаны в таблице 9.

Пример 34

100,0 г 99% ПЭО (Aldrich, St. Lois, MO, средняя молекулярная масса 2000) растворяют в 50 мл воды при 40°C, добавляют 12,55 г глицидоксипропилтриметоксисилана с последующим добавлением 6,5 г 45% гидроксида калия (KОН) в качестве катализатора. Смесь нагревают при 60°C в течение 2 ч с образованием триметоксисиланового простого эфира. Данный продукт растворяют в растворе NaOH перед использованием для того, чтобы образовать натриевую соль.

Следующие полимеры (примеры 35-38) представляют собой продукты взаимодействия эпоксидблокированных на конце (2,3-эпоксипропил-блокированных на конце) полиэтиленоксидных полимеров и аминоалкилтриалкоксисилана и получаются следующим образом с получением сополимеров следующей структуры:

A-{CH2CHOHCH2O-(CH2CH2O)x(CH2CH(CH3)O)y(CH2CH2O)z-CH2CHOHCH2O-(B)}a-,

где y и z равны 0, А представляет собой -NH(CH2)3-Si(OEt)3 и В представляет собой >N(CH2)3-Si(OEt)3.

Каждый продукт затем растворяют в 2,5% растворе гидроксида натрия с получением раствора натриевой соли (А представляет собой -NH(CH2)3-Si(Na)3, и В представляет собой >N(CH2)3-Si(Na)3) перед использованием. Концентрации полимера показаны ниже.

Пример 35

20 г D-400 DGE ПЭО-диглицидилового простого эфира (Mw ПЭО = 396, что соответствует 9 звеньям этиленоксида на молекулу) от Rasching взаимодействуют с 7,8 г аминопропилтриэтоксисилана в течение 1 ч при 70-80°C с образованием простого силанового эфира. Полученный продукт имеет Mw примерно 3000 и соответствует следующей структуре:

A-{CH2CHOHCH2O-(CH2CH2O)x(CH2CH(CH3)O)y(CH2CH2O)z-CH2CHOHCH2O-(B)}a-,

где х = 9, y и z равны 0, а составляет примерно 4, А представляет собой -NH(CH2)3-Si(OEt)3 и В представляет собой >N(CH2)3-Si(OEt)3.

Указанный продукт затем растворяют в 2,5% растворе гидроксида натрия с получением 20,6% раствора натриевой соли, в которой А представляет собой -NH(CH2)3-Si(Na)3 и В представляет собой >N(CH2)3-Si(Na)3.

Аналогично таким же образом получают продукты примеров 36, 37, 38 с использованием простых диглицидиловых эфиров полиэтиленоксида (ПЭО), различающихся молекулярной массой.

Пример 36

20,33 г диглицидилового эфира ПЭО марки Denacol 861 от Nagase Chemtex, Осака, Япония (Mn ПЭО = 988 (х составляет примерно 22)), взаимодействуют при 80°C в течение 1 ч с 8,0 г аминопропилтриэтоксисилана. Указанный продукт затем растворяют в 2,3% растворе NaOH с получением 30,9% раствора натриевой соли перед использованием.

Пример 37

14,0 г диглицидилового эфира ПЭО марки Denacol 821 от Nagase Chemtex, Осака, Япония (Mn ПЭО = 224 (х составляет примерно 5) на основе анализа), взаимодействуют при 80°C в течение 1 ч с 16,8 г аминопропилтриэтоксисилана с образованием триэтоксисиланового простого эфира в качестве продукта реакции. Продукт затем растворяют в 2,3% растворе NaOH с получением 31,6% раствора натриевой соли перед использованием.

Пример 38

17,0 г диглицидилового эфира ПЭО марки Denacol 832 от Nagase Chemtex (Mn ПЭО = 390 на основе анализа) взаимодействуют при 80°C в течение 1 ч с 14,1 г аминопропилтриэтоксисилана. Продукт растворяют в 3,6% растворе NaOH с получением 31,3% раствора натриевой соли.

Пример 39

Следующие испытания на ингибирование накипи проводят в соответствии с методикой испытаний, представленной в примере 19 выше (с использованием моделированного раствора ядерных отходов высокого уровня (HLNW)). Состав раствора представлен в таблице 10. Результаты испытаний на ингибирование накипи представлены в таблице 11.

Результаты испытаний на ингибирование накипи

Таблица 11 - Условия испытаний.

Доза полимера: 100 мг/л.

Методика - как описано выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕДОТВРАЩЕНИЯ И УМЕНЬШЕНИЯ АЛЮМОСИЛИКАТНЫХ ОТЛОЖЕНИЙ В ПРОМЫШЛЕННЫХ ПРОЦЕССАХ | 2006 |

|

RU2420540C2 |

| СПОСОБ ПРЕДУПРЕЖДЕНИЯ ИЛИ УМЕНЬШЕНИЯ ОТЛОЖЕНИЯ АЛЮМОСИЛИКАТА В СПОСОБЕ БАЙЕРА | 2003 |

|

RU2311494C2 |

| ПРИМЕНЕНИЕ КРЕМНИЙСОДЕРЖАЩИХ ПОЛИМЕРОВ ДЛЯ УЛУЧШЕНИЯ ФЛОККУЛЯЦИИ КРАСНОГО ШЛАМА В ПРОЦЕССЕ БАЙЕРА | 2008 |

|

RU2429207C2 |

| ГИДРОФОБНО МОДИФИЦИРОВАННЫЕ ПОЛИАМИНОВЫЕ ИНГИБИТОРЫ ОБРАЗОВАНИЯ НАКИПИ | 2013 |

|

RU2576616C2 |

| ГИДРОФОБНО МОДИФИЦИРОВАННЫЕ ПОЛИАМИНОВЫЕ ИНГИБИТОРЫ ОБРАЗОВАНИЯ НАКИПИ | 2007 |

|

RU2621705C2 |

| ПОРОШКОВЫЙ СОСТАВ ДЛЯ ПОКРЫТИЙ | 2004 |

|

RU2323095C2 |

| ГИДРОФОБНО МОДИФИЦИРОВАННЫЕ ПОЛИАМИНОВЫЕ ИНГИБИТОРЫ ОБРАЗОВАНИЯ НАКИПИ | 2007 |

|

RU2455318C2 |

| ИСПОЛЬЗОВАНИЕ КРЕМНИЙСОДЕРЖАЩИХ ПОЛИМЕРОВ ДЛЯ ИНТЕНСИФИКАЦИИ ФЛОККУЛЯЦИИ ТВЕРДЫХ ЧАСТИЦ В ПРОЦЕССАХ ПРОИЗВОДСТВА ГЛИНОЗЕМА ИЗ БОКСИТОВ | 2009 |

|

RU2509056C2 |

| ЭМУЛЬСИИ ПОЛИИЗОБУТЕНОВ, ВЕЩЕСТВО И СПОСОБ | 2011 |

|

RU2569366C2 |

| ФОТОРЕЗИСТНАЯ КОМПОЗИЦИЯ И ПОЛИМЕР | 1997 |

|

RU2194295C2 |

Изобретение относится к материалам для предотвращения или ингибирования образования накипи на оборудовании, используемом в промышленных способах, имеющих щелочные технологические потоки, и к способам предотвращения или ингибирования образования накипи с использованием таких материалов. Предложена композиция для снижения алюмосиликатной накипи, содержащая полимер, являющийся продуктом реакции эпоксидблокированного на конце полиалкиленоксидного полимера и органического соединения, содержащего аминофункциональность и -Si(OR'')3-функциональность, где R'' выбирают из H, замещенной или незамещенной C1-C20 алкильной, алкенильной, арильной или аралкильной группы. Предложен также способ снижения алюмосиликатной накипи на оборудовании с использованием предложенной композиции. Технический результат - предложенная композиция при введении в щелочной технологический поток снижает и даже полностью предотвращает образование алюмосиликатной накипи на поверхностях оборудования, такого как стенки выпарного аппарата и нагревательные поверхности. Предложенная композиция является эффективной при концентрациях обработки, что делает ее экономически выгодной. 2 н. и 3 з.п. ф-лы, 11 табл., 39 пр.

1. Композиция для снижения алюмосиликатной накипи в промышленном способе, содержащая полимер, содержащий продукт реакции (a) эпоксифункционализированного полиалкиленоксидного полимера, выбранного из группы, включающей эпоксидблокированные на конце полиэтиленоксидные полимеры, эпоксидблокированные на конце полипропиленоксидные полимеры и эпоксидблокированные на конце (полиэтилен-полипропилен)оксидные сополимеры, и (b) органического соединения, содержащего аминофункциональность и -Si(OR'')3-функциональность, где R'' выбирают из группы, состоящей из H, замещенной или незамещенной C1-C20 алкильной, алкенильной, арильной или аралкильной группы, где -Si(OR'')3-группы гидролизуются с образованием соли металла группы I или II, или аммониевого иона NR1R2R3R4+, где R1, R2, R3, R4 отдельно выбирают из H, замещенной или незамещенной C1-C20 алкильной, алкенильной, арильной или аралкильной группы.

2. Композиция по п.1, в которой органические соединения, содержащие аминофункциональность и -Si(OR'')3-функциональность, выбирают из аминоалкилтриалкоксисиланов и аминоарилтриалкоксисиланов.

3. Композиция по п.1 или 2, в которой органические соединения, содержащие аминофункциональность и -Si(OR'')3-функциональность, выбирают из группы, состоящей из аминопропилтриметоксисилана, аминопропилтриэтоксисилана, аминоэтиламинопропилтриметоксисилана, аминоэтиламинопропилтриэтоксисилана, триметоксисилилпропилдиэтилентриамина, бензилэтилендиаминпропилтриметоксисилана, винилбензилэтилен-диаминпропилтриметоксисилана, аминофенилтриметоксисилана, фениламинопропилтриметоксисилана, NH2(CH2)2NH(CH2)3-Si(OCH3)3, NH2(CH)2NH(CH2)2NH(CH2)3-Si(OCH3)3, бис-(гамма-триметоксисилилпропил)-амина и их комбинации.

4. Композиция по любому из пп.1-3, в которой -Si(OR'')3-группы гидролизуются с образованием соли Na или K.

5. Способ снижения образования алюмосиликатсодержащей накипи на оборудовании, используемом в промышленном способе, имеющем щелочной технологический поток, включающий стадию введения в щелочной технологический поток ингибирующего количества алюмосиликатсодержащей накипи композиции, содержащей полимер по любому из пп.1-4.

| WO 2006086189 A1, 17.08.2006 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| 0 |

|

SU1630182A1 | |

| RU 2005104828 A, 20.07.2005 | |||

| US 5409571 A, 25.04.1995. | |||

Авторы

Даты

2012-10-10—Публикация

2008-01-04—Подача