Изобретение относится к области химической технологии и материаловедения и может быть использовано для получения керамических материалов на основе муллита. Муллит - важнейший материал из технических продуктов. Входит в состав высокоглиноземистых огнеупоров, фарфора, шамота и др. Керамика из муллита отличается химической устойчивостью к кислотам, щелочам и окислительным средам, обладает высокой стойкостью к износу и термоударам. Муллит является соединением переменного состава, образует твердые растворы с Al2O3, крайними членами ряда твердых растворов являются 3Al2O3·2SiO2 и 2Al2O3·SiO2, что соответствует содержанию Al2O3 в муллите 72-79 мас.%.

В природе имеются минералы, содержащие оксиды алюминия и кремния одновременно. К таковым относятся соединения Al2O3·2SiO2·2Н2О (каолин) и Al2O3·SiO2, которое существует в виде трех полиморфных модификаций: кианит, силлиманит, андалузит. Получают муллит путем твердофазных реакций из смесей каолина с техническим глиноземом при термической обработке выше 1300°C, а из соединения Al2O3·SiO2 плавлением в электропечах при температурах выше 1500°C. В ходе плавки происходит реакция:

3(Al2O3·SiO2)=(3Al2O3·2SiO2)+SiO2,

и наряду с муллитом образуется некоторое количество диоксида кремния. (1. К.К.Стрелов, И.Д.Кащеев, П.С.Мамыкин. Технология огнеупоров. Учебник для техникумов. 4-е издание, перераб. и доп., М.: Металлургия, 1988, с.296-307.) Недостатками метода являются высокая температура получения муллита, наличие в качестве примесной фазы диоксида кремния, а также то, что полученный продукт является крупнокусковым. Для изготовления из него изделий его размалывают до размеров 0,05-30 мкм, что представляет определенную трудность вследствие высокой твердости и прочности муллита. (2. Синтез минералов. В 2-х томах. Т.2. Ю.М.Путилин, Ю.А.Белякова, В.П.Голеко и др. - М: Недра, 1987, с.139-167.)

По этой причине существуют методы получения муллита при более низкой температуре и в виде высокодисперсных порошков, в частности с применением метода механической активации в измельчителях-активаторах на стадиях предшествующих термической обработке.

Известен метод получения муллита из алюминийсодержащих соединений: Al(ОН)3, AlO(ОН), Al2O3 и природного алюмосиликата каолина Al2O3·2SiO2·2Н2О, выбранный за прототип. (3. М.В.Луханин, Е.Г.Аввакумов, С.И.Павленко и др. Влияние природы алюминийсодержащего соединения и механической активации смесей с каолином на синтез муллита. // Известия вузов. Черная металлургия, 2006, №6, с.61-62.) Синтез муллита, согласно данному способу, происходит при нагревании механически активированных на лабораторной планетарной мельнице АГО-2 смесей алюмосодержащих соединений и каолина при температуре до 1250°C по реакции:

Al2O3·2SiO2·2H2O(каолин)+2Al2O3=3Al2O3·2SiO2(муллит)+2H2O

Недостатками известного способа являются высокий расход технического глинозема, а также то, что в процессе механохимической активации происходит комкование шихты, прибивание ее к стенкам реактора, что делает практически невозможным получение муллита известным способом в центробежных мельницах проточного типа и не позволяет организовать промышленное производство муллита с применением механической активации. Это происходит за счет того, что в структуре используемых минералов содержится вода, которая под влиянием механохимической активации выделяется из структуры.

Задача, решаемая заявляемым техническим решением, заключается в расширении сырьевой базы для получения муллита, в снижении расхода глинозема и температуры синтеза, а также в возможности организовать менее энергозатратное промышленное производство муллита с применением механической активации.

Поставленная задача решается благодаря тому, что в заявляемом способе получения муллита, включающем смешение природного алюмосиликатного соединения и алюминийсодержащего соединения, механическую активацию полученной смеси с последующей термообработкой, в качестве природного алюмосиликатного сырья используют алюмосиликат со структурной формулой Al2O3·SiO2, а в качестве алюминийсодержащего соединения - технический глинозем при следующем соотношении компонентов, мас.%:

- природный алюмосиликат структурной формулы Al2O3·SiO2 62-72,

- технический глинозем - остальное,

исходную смесь обрабатывают в центробежной мельнице проточного типа с механической нагрузкой мелющих тел, соответствующей ускорению не менее 20 g, с последующей термообработкой ее при температуре не более 1200°C в течение 2-3 часов.

При этом протекают реакции диспропорционирования кианита и связывания образовавшегося диоксида кремния оксидом алюминия в муллит:

6(Al2O3·SiO2)=2(3Al2O3·2SiO2)+2SiO2

3Al2O3+2 SiO2=(3Al2O3·2SiO2)

2(Al2O3·SiO2)+Al2O3=3Al2O3·2SiO2 - суммарная реакция.

Как следует из последнего уравнения, для получения одного моля муллита требуется один моль оксида алюминия (28 мас.%), а не два (44 мас.%), как в случае получения муллита из смеси каолина с техническим глиноземом в прототипе.

Существенным отличием данного изобретения является снижение расхода глинозема, использование в качестве исходных минералов, не содержащих в своей структуре воду, снижение температуры синтеза, что важно при организации промышленного производства с применением механической активации.

Примеры конкретного выполнения способа.

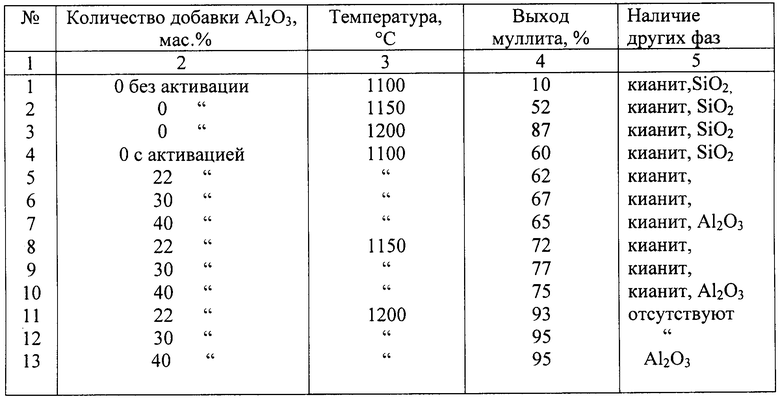

Пример 1. Смесь природного минерала кианита, содержащего (мас.%): Al2O3 62,5, SiO2 36,8, Fe2O3 0,41, MgO 0,01, MnO 0,01 и др., с техническим оксидом алюминия марки Г-2 по ГОСТу 30558-98, взятые в соотношении, соответствующем уравнению суммарной реакции, подвергали механической обработке в лабораторной центробежно-планетарной мельнице АГО (патент РФ №1584203) при ускорении мелющих тел в 40 g (обороты водила мельницы 700 об/мин) в течение 10 мин, а затем нагревали в течение 3 часов. Смеси анализировались рентгенофазовым анализом по убыванию основного (100%-ного) рефлекса кианита и возрастанию основного рефлекса муллита (точность анализа лежит в пределах 5%). Результаты экспериментов в зависимости от условий обработки и соотношения компонентов представлены в таблице.

Из таблицы видно, что механическая активация повышает выход муллита по сравнению с неактивированным кианитом в 6 раз.

Исследования показали, что в ходе механической активации в структуре кианита происходит изменение координации катионов алюминия ионами кислорода от октаэдрической AlO6 до тетраэрической AlO4, а в структуре муллита содержание последней составляет 50%, т.е. возникшие в ходе активации тетраэдры являются зародышами муллитной фазы, за счет чего облегчается ее дальнейшее образование при термической обработке.

Пример 2. Смесь кианита с техническим глиноземом указанного выше состава пропущена через центробежную мельницу проточного типа, обеспечивающую измельчение и активацию в непрерывном режиме (патент РФ на полезную модель №55644 и патент РФ на изобретение №2367514). При числе оборотов вала мельницы 1500 оборотов в минуту, при котором развиваются нагрузки дисков на стенку мельницы, соответствующие ускорению в 20 g, и производительности 35 кг/ч обеспечивается активация кианита, достаточная для синтеза муллита при минимальной температуре и времени термической обработки. По данным анализа выход муллита находится на уровне 93%. Эти данные свидетельствуют о пригодности данной мельницы для получения муллита заявляемым способом. Полученный продукт пригоден для получения из него керамических изделий.

Пример 3. Смесь природного минерала силлиманита с техническим глиноземом, взятая в соотношении, соответствующем уравнению суммарной реакции, подвергнута механической обработке в лабораторной планетарной мельнице АГО (патент РФ №1584203) при ускорении мелющих тел в 40 g (обороты водила мельницы 700 об/мин) в течение 10 мин, а затем нагревалась в течение 3 часов при температуре 1100°C. Выход муллита составил 90%.

Технический результат, достигаемый заявляемым техническим решением, заключается в снижении содержания добавки оксида алюминия в смеси по сравнению с прототипом в 1,6 раза, усовершенствовании технологии получения муллита за счет применения природных минералов, не содержащих воду в своей структуре, что устраняет затруднения, возникающие при механической активации гидратированных минералов, а также в понижении температуры синтеза не менее чем на 50°C.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОРДИЕРИТОВОЙ МАССЫ ДЛЯ ТЕХНИЧЕСКОЙ КЕРАМИКИ | 2013 |

|

RU2521873C1 |

| Способ получения нанопористой керамики на основе муллита | 2020 |

|

RU2737298C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КИАНИТА | 2012 |

|

RU2487183C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРА ИЗ ХЛОРИДА КАЛЬЦИЯ | 2012 |

|

RU2503487C1 |

| Способ переработки сыннырита на сульфаты калия, магния и глинозем | 2020 |

|

RU2749824C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТА ЩЕЛОЧНОЗЕМЕЛЬНОГО МЕТАЛЛА | 1993 |

|

RU2078037C1 |

| МИКРОСФЕРИЧЕСКАЯ ГАЗОПРОНИЦАЕМАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2443463C9 |

| СПОСОБ РАЗЛОЖЕНИЯ КАЛЬЦИЙСОДЕРЖАЩЕГО МИНЕРАЛЬНОГО СЫРЬЯ | 2010 |

|

RU2440432C1 |

| СПОСОБ ПЕРЕРАБОТКИ КИАНИТОВОГО КОНЦЕНТРАТА | 2013 |

|

RU2518807C1 |

| СПОСОБ ПЕРЕРАБОТКИ КИАНИТОВОГО КОНЦЕНТРАТА | 2012 |

|

RU2489503C1 |

Изобретение относится к области химической технологии и материаловедения и может быть использовано для получения керамических материалов на основе муллита. Техническим результатом изобретения является снижение расхода глинозема и температуры синтеза. Способ получения муллита включает смешение природного алюмосиликатного соединения и алюминийсодержащего соединения, механическую активацию полученной смеси, которая включает обработку смеси в центробежной мельнице проточного типа с механической нагрузкой мелющих тел, соответствующей ускорению не менее 20 g, с последующей термообработкой. В качестве природного алюмосиликатного сырья используют алюмосиликат состава, соответствующего формуле Al2O3·SiO2, а в качестве алюминийсодержащего соединения - технический глинозем, при следующем соотношении компонентов, мас.%: природный алюмосиликат Al2O3·SiO2 62-72; технический глинозем - остальное. 1 з.п. ф-лы, 3 пр., 1 табл.

1. Способ получения муллита, включающий смешение природного алюмосиликатного соединения и алюминийсодержащего соединения, механическую активацию полученной смеси с последующей термообработкой, отличающийся тем, что в качестве природного алюмосиликатного сырья используют алюмосиликат состава, соответствующего формуле Al2O3·SiO2, а в качестве алюминийсодержащего соединения - технический глинозем при следующем соотношении компонентов, мас.%:

исходную смесь обрабатывают в центробежной мельнице проточного типа с механической нагрузкой мелющих тел, соответствующей ускорению не менее 20 g, с последующей термообработкой.

2. Способ по п.1, отличающийся тем, что термообработку проводят при температуре не выше 1200°C в течение 2-3 ч.

| ЛУХАНИН М.В | |||

| и др | |||

| Влияние природы алюминийсодержащего соединения и механической активации смесей с каолином на синтез муллита | |||

| - Известия вузов | |||

| Черная металлургия, 2006, № 6, с.61-62 | |||

| RU 2056464 C1, 20.03.1996 | |||

| RU 2055048 C1, 27.02.1996 | |||

| МУЛЛИТОКОРУНДОВЫЙ ОГНЕУПОР | 2006 |

|

RU2321571C1 |

| US 6254822 B1, 03.07.2001. | |||

Авторы

Даты

2012-10-10—Публикация

2011-04-27—Подача