Изобретение относится к области оборудования для добычи нефти и газа и может быть использовано при креплении нефтяных или газовых скважин, а именно при установке хвостовиков обсадных колонн в нефтяных или газовых скважинах.

Известен дроссельно-запорный клапан устройства для крепления скважины хвостовиком обсадной колонны, включающий поршень, подпружиненный пружиной, втулку, соединенную с поршнем гайкой, имеющей отверстия для прокачивания рабочей жидкости, а также узел упора пружины в нижней части поршня [1].

Недостатком этого устройства является, прежде всего, низкая надежность его срабатывания, поскольку контактирующие между собой детали, поршень и втулка, обеспечивающие закрывание дроссельно-запорного клапана, выполнены из стали, подверженной коррозии, то есть ржавчине.

Кроме того дроссельно-запорный клапан имеет большую материалоемкость, поскольку размеры его деталей никак не оптимизированы.

Также технология изготовления дроссельно-запорного клапана является сложной, поскольку узел упора пружины в нижней части поршня содержит хотя бы одну гайку, которую необходимо изготавливать специально для указанного узла.

Наиболее близким к заявляемому является дроссельно-запорный клапан устройства для установки и герметизации хвостовика обсадной колонны в скважине, включающий поршень, подпружиненный пружиной, втулку, взаимодействующую с поршнем хотя бы с помощью одной гайки, соединенной с втулкой резьбовым соединением, и пружины, а также включающий узел упора пружины [2].

Недостатком этого устройства также является низкая надежность его срабатывания, поскольку контактирующие между собой детали, поршень и втулка, обеспечивающие закрывание дроссельно-запорного клапана, выполнены из стали, подверженной коррозии, то есть ржавчине.

Также запорный клапан имеет большую материалоемкость, поскольку размеры его деталей никак не оптимизированы. Втулка является цельной, что обеспечивает большой расход металла при ее вытачивании.

Технология изготовления дроссельно-запорного клапана является сложной, поскольку узел упора пружины в верхней части поршня содержит две гайки, которые необходимо изготавливать специально для указанного узла.

Задачей изобретения является уменьшение материалоемкости дроссельно-запорного клапана устройства для установки хвостовика обсадной колонны в скважине, упрощение технологии изготовления дроссельно-запорного клапана устройства для установки хвостовика обсадной колонны в скважине, а также увеличение надежности его срабатывания путем усовершенствования конструкции дроссельно-запорного клапана.

Поставленная задача достигается тем, что в дроссельно-запорном клапане устройства для установки хвостовика обсадной колонны в скважине, включающем поршень, подпружиненный пружиной, втулку, взаимодействующую с поршнем хотя бы с помощью одной гайки, соединенной с втулкой резьбовым соединением, и пружины, а также включающем узел упора пружины, новым является то, что втулка является составной, состоящей из двух основных частей, соединенных с помощью винта, основной несущей части и контактной части, контактирующей с поршнем при срабатывании дроссельно-запорного клапана, при этом контактная часть втулки изготовлена из нержавеющей стали, а для герметизации щели между частями втулки установлено уплотнительное кольцо из резины или полимерного материала, кроме того, поршень изготовлен из нержавеющей стали, и при этом поршень имеет выступ конической формы, контактирующий с конической поверхностью контактной части втулки при срабатывании дроссельно-запорного клапана, причем угол между образующей любой из контактирующих конических поверхностей и осью симметрии поршня лежит в пределах от 25 до 35 градусов, кроме того, поршень содержит внутреннюю полость, и при этом соотношение длины поршня к его максимальному диаметру составляет от 2,5 до 3,5, и кроме того, поршень соединен с основной несущей частью втулки с помощью гайки, имеющей высверленные отверстия круглой формы для прокачивания рабочей жидкости, а узел упора пружины в верхней части поршня состоит из шайбы, взаимодействующей с пружиной, и винта, ввинченного в поршень и прижимающего шайбу к пружине.

Поставленная задача достигается также тем, что поперечное сечение витка пружины имеет прямоугольную форму, причем большая сторона прямоугольника параллельна оси симметрии поршня.

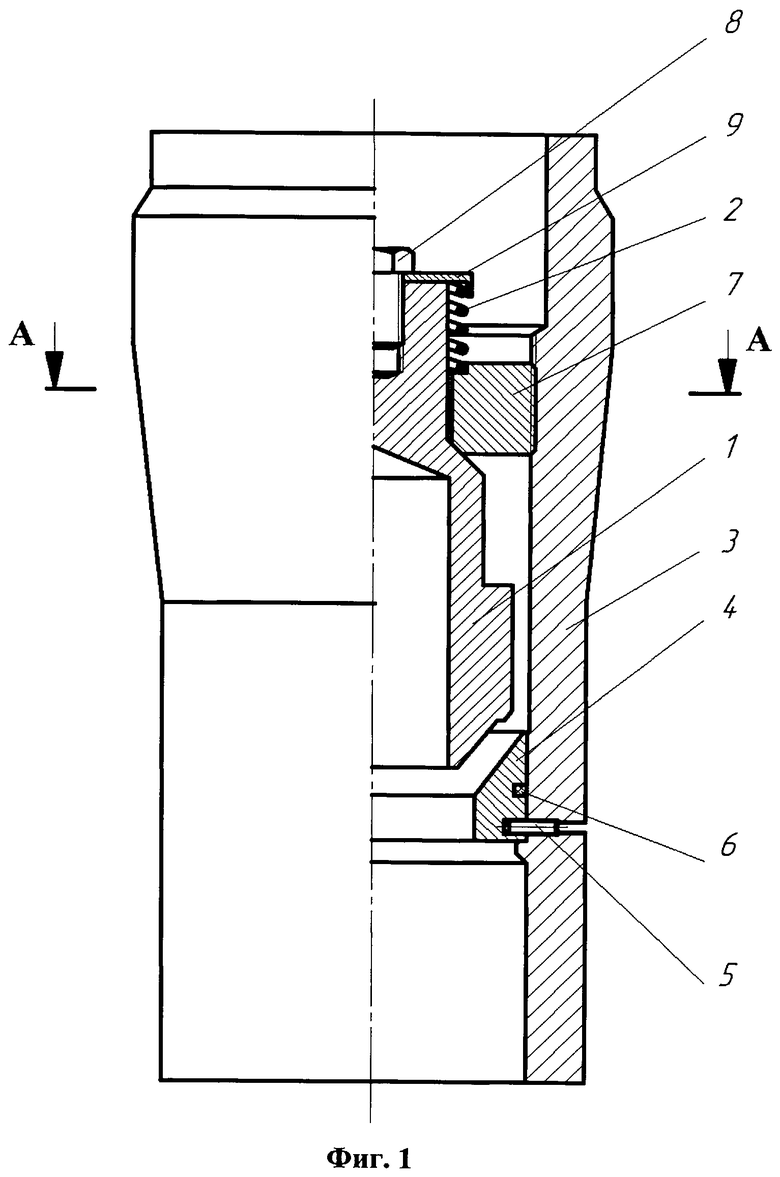

На фиг.1 схематически изображен дроссельно-запорный клапан устройства для установки хвостовика обсадной колонны в скважине.

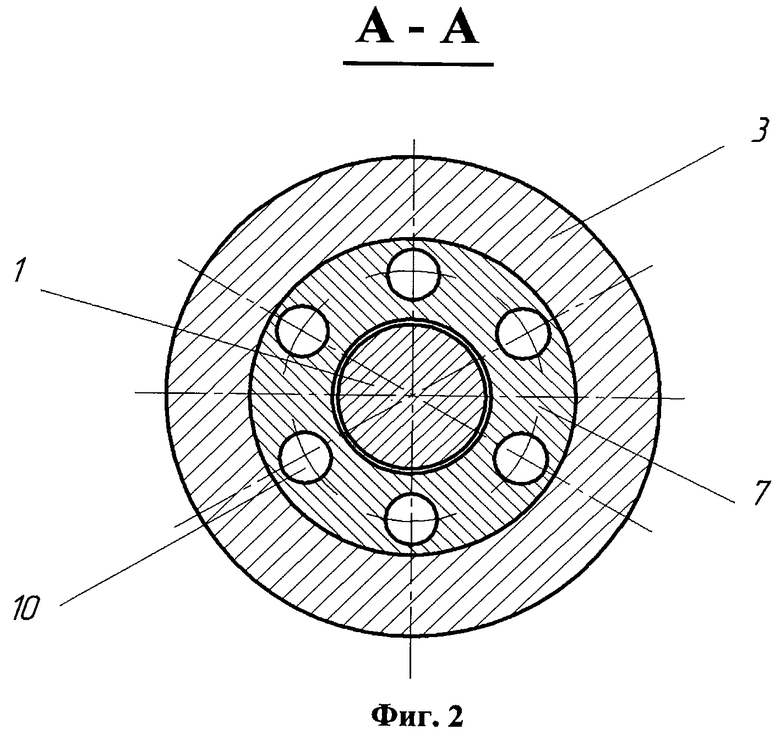

На фиг.2 изображено сечение А-А дроссельно-запорного клапана устройства для установки хвостовика обсадной колонны в скважине, указанное на фиг.1.

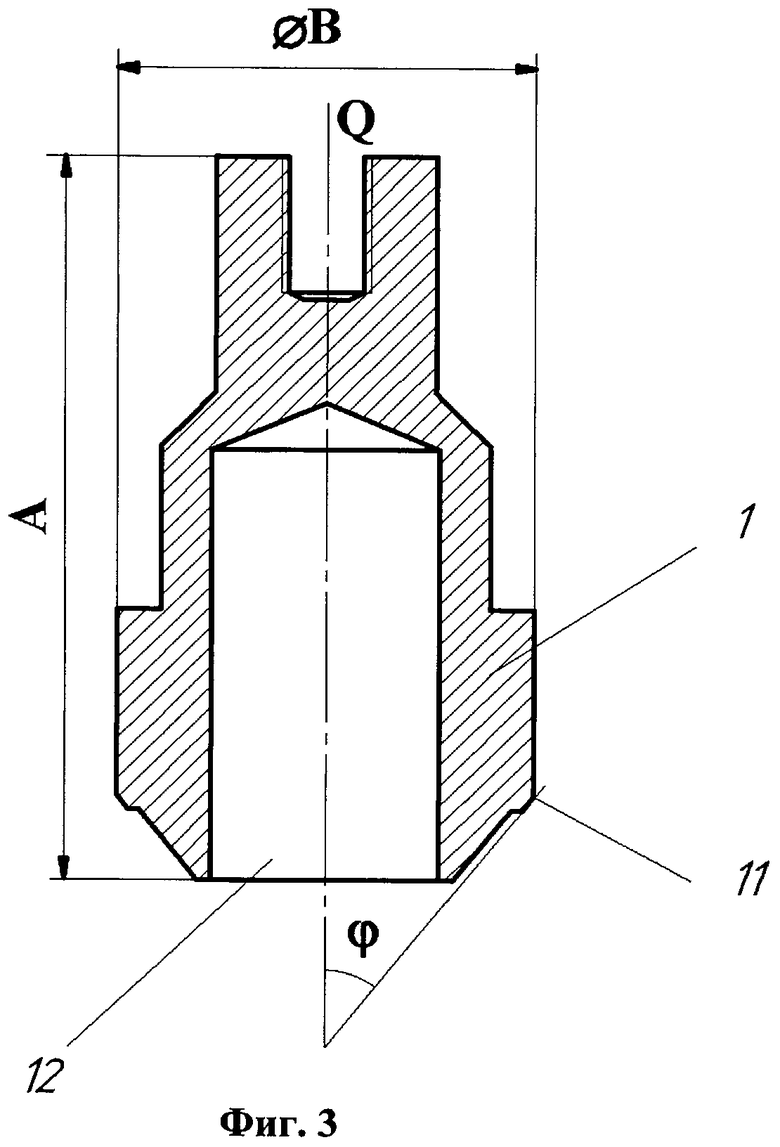

На фиг.3 схематически изображен продольный разрез поршня дроссельно-запорного клапана устройства для установки хвостовика обсадной колонны в скважине. Буквой А обозначена длина поршня. Буквой В обозначен максимальный диаметр поршня. Буквой φ обозначен угол между образующей конической поверхности выступа конической формы поршня, контактирующего с контактной частью втулки при срабатывании дроссельно-запорного клапана, и осью симметрии поршня Q.

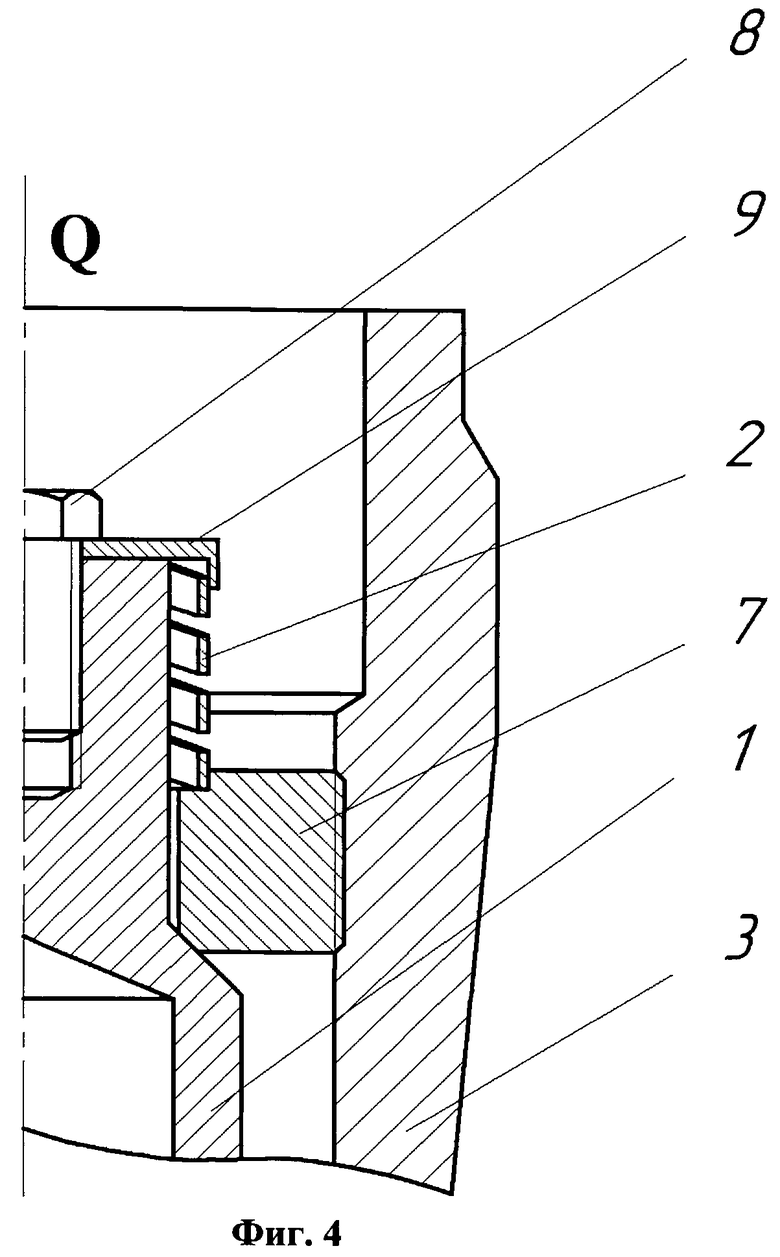

На фиг.4 изображена часть дроссельно-запорного клапана устройства для установки хвостовика обсадной колонны в скважине, содержащая пружину, где поперечное сечение витка пружины имеет прямоугольную форму, причем большая сторона прямоугольника параллельна оси симметрии поршня Q.

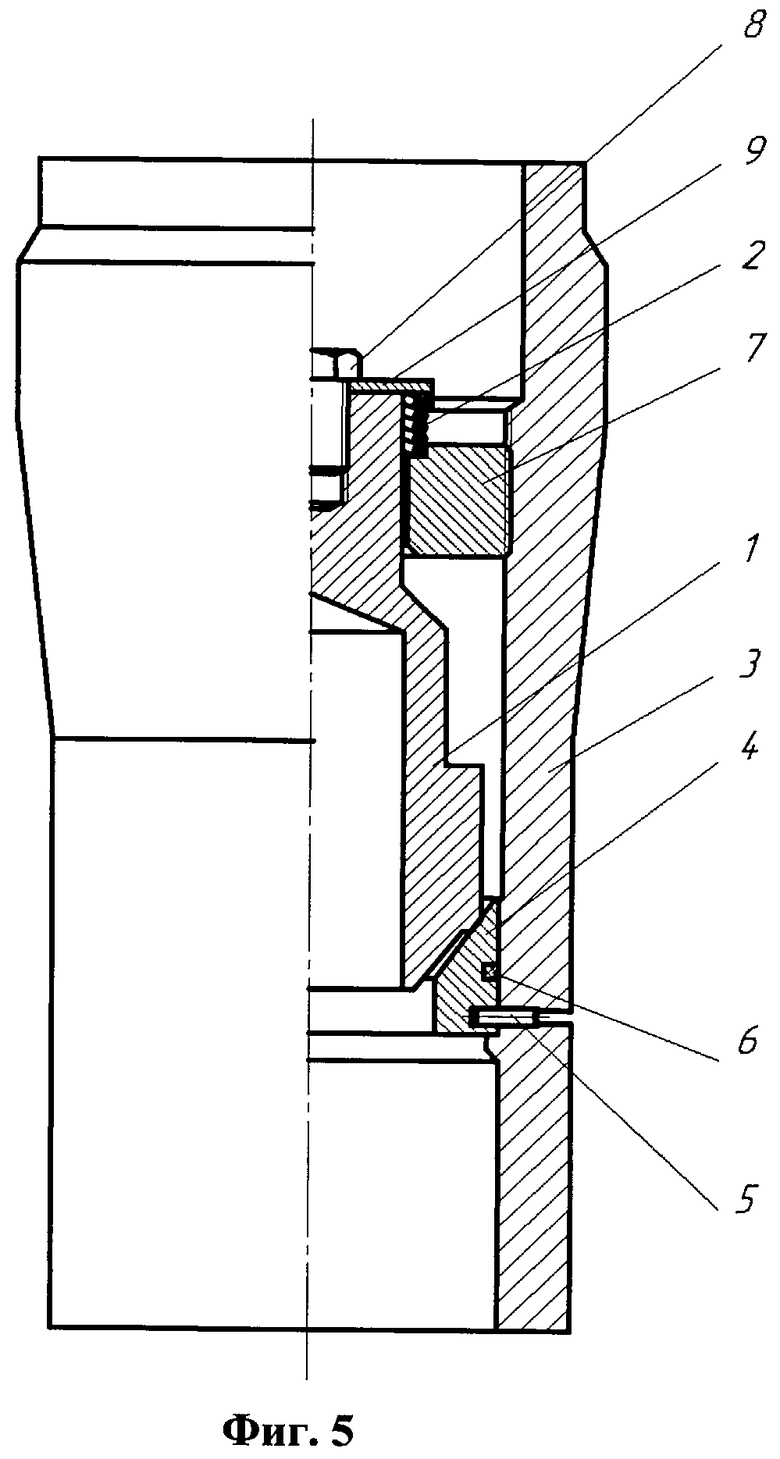

На фиг.5 схематически изображен дроссельно-запорный клапан устройства для установки хвостовика обсадной колонны в скважине в момент его срабатывания.

Дроссельно-запорный клапан устройства для установки хвостовика обсадной колонны в скважине состоит из поршня 1, подпружиненного пружиной 2, втулки, состоящей из основной несущей части 3 и контактной части 4, контактирующей с поршнем 1 при срабатывании дроссельно-запорного клапана (фиг.1). Части втулки 3 и 4 соединены с помощью винта 5. Для герметизации щели между частями втулки 3 и 4 установлено уплотнительное кольцо 6 из резины или полимерного материала. Контактная часть втулки 4 изготовлена из нержавеющей стали. Поршень 1 также изготовлен из нержавеющей стали. Основная несущая часть втулки 3 взаимодействует с поршнем 1 с помощь гайки 7, соединенной с основной несущей частью втулки 3 резьбовым соединением, и пружины 2, а также из узла упора пружины 2. Узел упора пружины 2 состоит из винта 8, ввинченного в поршень 1, и шайбы 9. Шайба 9 прижата к пружине 2 с помощью винта 8. Гайка 7 имеет отверстия для прокачивания рабочей жидкости 10 (фиг.2).

Кроме того, поршень 1 имеет выступ конической формы 11, контактирующий с конической поверхностью контактной части втулки 4 при срабатывании дроссельно-запорного клапана (фиг.1, 3) Причем угол φ между образующей любой из контактирующих конических поверхностей и осью симметрии поршня Q лежит в пределах от 25 до 35 градусов. Также поршень 1 содержит внутреннюю полость 12. Соотношение длины поршня А к его максимальному диаметру В составляет от 2,5 до 3,5. То есть А/В=2,5…3,5.

Также поперечное сечение витка пружины 2 может иметь прямоугольную форму, причем большая сторона прямоугольника параллельна оси симметрии поршня 1 - Q (фиг.4).

Заявляемый дроссельно-запорный клапан работает следующим образом. Дроссельно-запорный клапан вместе с устройством для установки хвостовика обсадной колонны в скважине опускают в скважину на установленную глубину. После установки указанного устройства на заданной глубине в скважине через дроссельно-запорный клапан прокачивают рабочую жидкость с целью промывки скважины с установленным расходом, не позволяющим дроссельно-запорному клапану сработать, то есть закрыться. После промывки скважины увеличивают расход рабочей жидкости до значения, при котором происходит срабатывание дроссельно-запорного клапана. Поршень 1 перемещается вниз, сжимая пружину 2, до соприкосновения своей конической поверхностью на выступе 11 (фиг.3) с конической поверхностью контактной части втулки 4. Происходит перекрывание щели между поршнем 1 и контактной частью втулки 4 (фиг.5). Перекрывание щели происходит в результате повышения давления рабочей жидкости на поршень 1 и снижения давления в щели между поршнем 1 и контактной частью втулки 4. Снижения давления в щели между поршнем 1 и контактной частью втулки 4 обусловлено увеличением скорости прокачиваемой рабочей жидкости в результате повышения давления рабочей жидкости. Силы гидродинамического давления на поршень 1 при этом должны превосходить силы упругости пружины 2. После срабатывания дроссельно запорного клапана, то есть при перекрывании подачи рабочей жидкости в скважину, дополнительно увеличивают давление рабочей жидкости до установленных значений и таким образом обеспечивают срабатывание других узлов устройства для установки хвостовика обсадной колонны в скважине, указанных в прототипе [2] и в аналоге [1].

Поскольку поршень 1 и контактная часть втулки 4 изготовлены из нержавеющей стали, то это увеличивает надежность срабатывания дроссельно-запорного клапана. Контактирующие поверхности указанных деталей не подвержены коррозии и при соответствующей точности их изготовления всегда будут плотно прилегать одна к одной.

Кроме того, площадь контактной поверхности между поршнем 1 и контактной частью втулки 4 обусловлена площадью контактной поверхности выступа поршня 11. Снижение площади контактной поверхности также увеличивает надежность срабатывания дроссельно-запорного клапана, поскольку в этом случае снижается вероятность неплотного прилегания контактирующих поверхностей при срабатывании дроссельно-запорного клапана. Контактная поверхность выступа поршня 11 в этом случае будет прилегать более плотно к контактной части втулки 4 при неизменной точности изготовления указанных деталей, что упрощает технологию изготовления дроссельно-запорного клапана (фиг.3, 5).

Поскольку втулка не является цельной, изготовленной из нержавеющей стали, а только ее часть, то это снижает материалоемкость дроссельно-запорного клапана по нержавеющей стали.

В связи с тем, что поршень 1 содержит внутреннюю полость 12, это также снижает материалоемкость дроссельно-запорного клапана по нержавеющей стали (фиг.3).

Узел упора пружины 2 является более простым по сравнению с аналогичным узлом, указанным в прототипе [2], что упрощает технологию изготовления дроссельно-запорного клапана. Кроме того, имеет меньшую материалоемкость по сравнению с прототипом.

Гайка 7 имеет высверленные отверстия круглой формы 10 для прокачивания рабочей жидкости (фиг.2). Это также упрощает технологию изготовления дроссельно-запорного клапана по сравнению с прототипом [2], где подобные отверстия изготовлены с помощью фрезеровки указанной гайки.

Угол φ между образующей конической поверхности выступа конической формы поршня 11, контактирующего с контактной частью втулки 4 при срабатывании дроссельно-запорного клапана, и осью симметрии поршня Q не может быть меньше 25 градусов и не больше 35, поскольку в этом случае возможно неплотное прилегание контактирующих поверхностей при срабатывании дроссельно-запорного клапана. В этом случае угол φ является оптимальным, что также увеличивает надежность срабатывания дроссельно-запорного клапана (фиг.3).

Соотношение длины поршня А к его максимальному диаметру В не может быть меньше 2,5, поскольку в этом случае снизится надежность срабатывания дроссельно-запорного клапана. Между поршнем 1 и гайкой 7 есть зазор, и при малой длине поршня 1 возможно неравномерное прилегание выступа поршня 11 к поверхности контактной части втулки 4 при срабатывании дроссельно-запорного клапана.

Соотношение длины поршня А к его максимальному диаметру В не может быть больше 3,5, поскольку в этом случае при большой длине поршня 1 неоправданно увеличится материалоемкость дроссельно-запорного клапана (фиг.3).

Указанное соотношение размеров является оптимальным и обеспечивает хорошую надежность срабатывания дроссельно-запорного клапана и минимальную его материалоемкость.

Поскольку поперечное сечение витка пружины 2 может иметь прямоугольную форму, причем большая сторона прямоугольника параллельна оси симметрии поршня 1 - Q, то это дополнительно увеличит надежность срабатывания дроссельно-запорного клапана при увеличении давления рабочей жидкости. Пружина 2 с указанным поперечным сечением витка имеет более точный коэффициент упругости, чем, например, пружина с круглым поперечным сечением витка, и меньше при этом подвергается пластической деформации при длительном хранении дроссельно-запорного клапана в транспортном положении.

Таким образом, дроссельно-запорный клапан устройства для установки хвостовика обсадной колонны в скважине имеет высокую надежность работы, технологичен в изготовлении и при этом имеет минимальную материалоемкость.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент на изобретение РФ №2368754, Е21В 7/20, опубликован 27.09.2009 г.

2. Патент на изобретение РФ №2171366, Е21В 43/10, Е21В 33/14, опубликован 27.07.2001 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕР ГИДРАВЛИЧЕСКИЙ ДЛЯ МАНЖЕТНОГО ЦЕМЕНТИРОВАНИЯ | 2010 |

|

RU2429339C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ГЕРМЕТИЗАЦИИ ХВОСТОВИКА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 2011 |

|

RU2478776C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ГЕРМЕТИЗАЦИИ ХВОСТОВИКА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 2000 |

|

RU2171366C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ГЕРМЕТИЗАЦИИ ХВОСТОВИКА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 2011 |

|

RU2478770C1 |

| УСТРОЙСТВО ДЛЯ ИЗОЛЯЦИИ ПЛАСТОВ В СКВАЖИНЕ | 2021 |

|

RU2773125C1 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2008 |

|

RU2367773C1 |

| ГИДРАВЛИЧЕСКИЙ ОТКЛОНИТЕЛЬ | 2008 |

|

RU2361056C1 |

| "ОСНАСТКА ПРЯМОГО ЦЕМЕНТИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ С ОБРАТНЫМ КЛАПАНОМ" | 2014 |

|

RU2571469C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ГЕРМЕТИЗАЦИИ ХВОСТОВИКА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 2004 |

|

RU2266391C1 |

| УСТРОЙСТВО ДЕПРЕССИОННО-ВОЛНОВОЙ ОЧИСТКИ СКВАЖИН | 2014 |

|

RU2553696C1 |

Изобретение относится к области оборудования для добычи нефти и газа и может быть применено при установке хвостовиков обсадных колонн в нефтяных или газовых скважинах. Клапан включает поршень, пружину, втулку, гайку, соединенную с втулкой резьбовым соединением, а также узел упора пружины. Втулка является составной, состоящей из основной несущей части и контактной части, контактирующей с поршнем при срабатывании дроссельно-запорного клапана. Контактная часть втулки изготовлена из нержавеющей стали. Для герметизации щели между частями втулки установлено уплотнительное кольцо из резины или полимерного материала. Поршень изготовлен из нержавеющей стали и имеет выступ конической формы. Угол между образующей любой из контактирующих конических поверхностей и осью симметрии поршня лежит в пределах от 25 до 35 градусов. Соотношение длины поршня к его максимальному диаметру составляет от 2,5 до 3,5. Поршень соединен с основной несущей частью втулки с помощью гайки, имеющей высверленные отверстия круглой формы для прокачивания рабочей жидкости. Узел упора пружины в верхней части поршня состоит из шайбы, взаимодействующей с пружиной, и винта, ввинченного в поршень и прижимающего шайбу к пружине. Поперечное сечение витка пружины может иметь прямоугольную форму, причем большая сторона прямоугольника параллельна оси симметрии поршня. Технический результат заключается в повышении надежности работы, технологичности изготовления, снижении материалоемкости. 1 з.п. ф-лы, 5 ил.

1. Дроссельно-запорный клапан устройства для установки хвостовика обсадной колонны в скважине, включающий поршень, подпружиненный пружиной, втулку, взаимодействующую с поршнем хотя бы с помощью одной гайки, соединенной с втулкой резьбовым соединением, и пружины, а также включающий узел упора пружины, отличающийся тем, что втулка является составной, состоящей из двух основных частей, соединенных с помощью винта, основной несущей части и контактной части, контактирующей с поршнем при срабатывании дроссельно-запорного клапана, при этом контактная часть втулки изготовлена из нержавеющей стали, а для герметизации щели между частями втулки установлено уплотнительное кольцо из резины или полимерного материала, кроме того, поршень изготовлен из нержавеющей стали, и при этом поршень имеет выступ конической формы, контактирующий с конической поверхностью контактной части втулки при срабатывании дроссельно-запорного клапана, причем угол между образующей любой из контактирующих конических поверхностей и осью симметрии поршня лежит в пределах от 25 до 35°, кроме того, поршень содержит внутреннюю полость, и при этом соотношение длины поршня к его максимальному диаметру составляет от 2,5 до 3,5, и, кроме того, поршень соединен с основной несущей частью втулки с помощью гайки, имеющей высверленные отверстия круглой формы для прокачивания рабочей жидкости, а узел упора пружины в верхней части поршня состоит из шайбы, взаимодействующей с пружиной, и винта, ввинченного в поршень и прижимающего шайбу к пружине.

2. Дроссельно-запорный клапан устройства для установки хвостовика обсадной колонны в скважине по п.1, отличающийся тем, что поперечное сечение витка пружины имеет прямоугольную форму, причем большая сторона прямоугольника параллельна оси симметрии поршня.

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ГЕРМЕТИЗАЦИИ ХВОСТОВИКА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 2000 |

|

RU2171366C1 |

| Предохранительный клапан | 1980 |

|

SU885675A1 |

| СТАБИЛИЗАТОР ПЕРЕПАДА ДАВЛЕНИЙ ЖИДКОСТИ | 1999 |

|

RU2183849C2 |

| RU 2005100879 A, 20.06.2006 | |||

| КЛАПАН ОБРАТНЫЙ С ОСЕВЫМ НАПРАВЛЕНИЕМ ПОТОКА | 2005 |

|

RU2313713C2 |

| US 4497367 A, 05.02.1985 | |||

| EP 1966526 A1, 10.09.2008. | |||

Авторы

Даты

2012-10-10—Публикация

2011-04-20—Подача