Изобретение относится к технике коррозионного мониторинга подземных трубопроводов, в частности к биметаллическим датчикам контактной коррозии, и может быть использовано в газовой, нефтяной и смежных отраслях промышленности.

Уровень техники

Известен блок индикаторов скорости коррозии подземных металлических сооружений, содержащий не менее трех индикаторов скорости коррозии различной толщины и шириной не более 2 мм, изготовленных из того же материала, что и подземные металлические сооружения, и присоединенных одним концом к контрольной пластине, которая изготовлена из того же материала, что и подземные металлические сооружения, на расстоянии не менее 3 мм друг от друга, к контрольной пластине и противоположным концам индикаторов присоединены контрольные проводники с указателями толщины индикаторов скорости коррозии, внутренняя поверхность индикаторов скорости коррозии изолирована антикоррозионным покрытием, а сам блок индикаторов скорости коррозии и контрольная пластина вмонтированы в диэлектрический корпус (см. пат.RU №2161789, МПК G01N 17/00, G01N 27/30, опубл. 10.01.2001 г.).

Недостатком данного блока индикаторов является невозможность определения коррозионного тока контактной коррозии и экспресс-оценки полноты катодной защиты.

Известен неполяризующийся электрод сравнения, содержащий токонепроводящий корпус, заполненный электролитом из насыщенного раствора сульфата меди в смеси воды и этиленгликоля, расположенный в корпусе медный стержень, соединенный с клеммой клеммной колодки, ионообменную мембрану, прижатую через уплотнительную прокладку к корпусу посредством муфты с перфорацией, при этом на корпусе электрода установлен индикатор коррозии, состоящий из токонепроводящего корпуса, внутри которого установлены контрольная пластина, соединенная с пластинами-индикаторами, имеющими соответственно разную толщину, причем все пластины соединены контрольными проводниками с клеммами клеммной колодки, при этом площадь рабочей поверхности индикатора коррозии составляет 615 - 625 мм, что позволяет осуществлять измерение потенциалов и оценку коррозионного состояния подземных металлических сооружений (см. пат. RU №2296977, МПК G01N 17/00, опубл. 10.04.2007 г.).

Недостатком данного неполяризующегося электрода сравнения является невысокая надежность диагностирования коррозионного состояния наружной поверхности трубопроводов.

Известен датчик коррозии, содержащий сборный магнитопровод, две обмотки, контактный электрод, влагопоглощающий материал и соединительные провода, при этом сборный магнитопровод выполнен из отрезка стальной трубы и помещенного внутрь сердечника в виде составной катушки, стальные полукатушки которой соединены муфтой из немагнитного материала, на стальные полукатушки намотаны обмотки, при этом контактный электрод выполнен цилиндрическим, а стальная труба является корпусом.

В датчике коррозии щелевая полость между корпусом и контактным электродом заполнена влагопоглощающим материалом (см. пат. RU №2386950, МПК G01N 17/04, опубл. 20.04.2010 г.).

Недостатком данного датчика коррозии является невозможность определения коррозионного тока контактной коррозии и экспресс-оценки полноты катодной защиты.

Наиболее близким по технической сущности и достигаемому положительному эффекту и принятый авторами за прототип является индикатор локальной коррозии, в котором одна из стенок полого стального корпуса имеет заданную меньшую толщину, а в полость корпуса, заполненную сухим непроводящим капиллярно-пористым материалом, введен изолированный от корпуса металлический электрод, при этом при сквозной коррозионной перфорации внутрь корпуса за счет капиллярного подсоса проникает грунтовая влага и между корпусом и внутренним электродом образуется электролитический контакт, который обнаруживают по снижению электросопротивления между корпусом и электродом или по разности потенциалов между ними (см. Инструкция по защите городских подземных трубопроводов от коррозии. РД 153-39.4-091-01. - СПб.: Издательство ДЕАН, 2002. - 240 с.).

Недостатком данного индикатора локальной коррозии является невозможность определения коррозионного тока контактной коррозии и экспресс-оценки полноты катодной защиты.

Раскрытие изобретения

Задачей предлагаемого изобретения является разработка биметаллического датчика контактной коррозии обладающего возможностью контроля и оценки эффективности работы средств электрохимической защиты, а также для мониторинга и прогнозирования контактной коррозии.

Технический результат, который может быть получен с помощью предлагаемого изобретения, сводится к определению коррозионного тока контактной коррозии и точной экспресс оценки полноты катодной защиты.

Технический результат достигается с помощью биметаллического датчика контактной коррозии, содержащего корпус, контактный электрод, влагопоглощающий материал, медные заглушки, диэлектрические прокладки и измерительные проводники, при этом корпус выполнен из отрезка стальной газовой трубы, внутри которой установлен цилиндрический контактный электрод, а щелевая полость между корпусом и контактным электродом заполнена влагопоглощающим материалом с возможностью увеличения ионной проводимости при поглощении влаги.

В биметаллическом датчике контактной коррозии торцевые заглушки выполнены из меди и образуют со стальным корпусом гальванопару, коммутируемую при помощи измерительных проводников.

Таким образом, технический результат достигается за счет того, что в биметаллическом датчике контактной коррозии корпус выполнен из отрезка стальной газовой трубы и медных крышек, герметично, через диэлектрические прокладки, закрывающих ее торцы, при этом в полость корпуса встроен цилиндрический контактный электрод, а щелевая полость между внутренней поверхностью трубы и цилиндрическим контактным электродом заполнена влагопоглощающим материалом, пропитанным солевым раствором и высушенным, что дает своевременное определение эффективности средств электрохимической защиты (ЭХЗ) и корректировки ее параметров для обеспечения максимальной защиты от коррозии, а также в определении возможного характера и скорости коррозионных повреждений с целью прогнозирования коррозионного состояния трубопровода и ранжирования его участков по степени коррозионной опасности для оптимизации противокоррозионных мероприятий и своевременного планирования ремонтов участков трубопровода, а также предлагаемое изобретение позволяет изучать условия зарождения и характер коррозионных повреждений, закономерности их развития и скорость, определять агрессивность грунта, что повышает надежность эксплуатации подземных коммуникаций.

Краткое описание чертежей

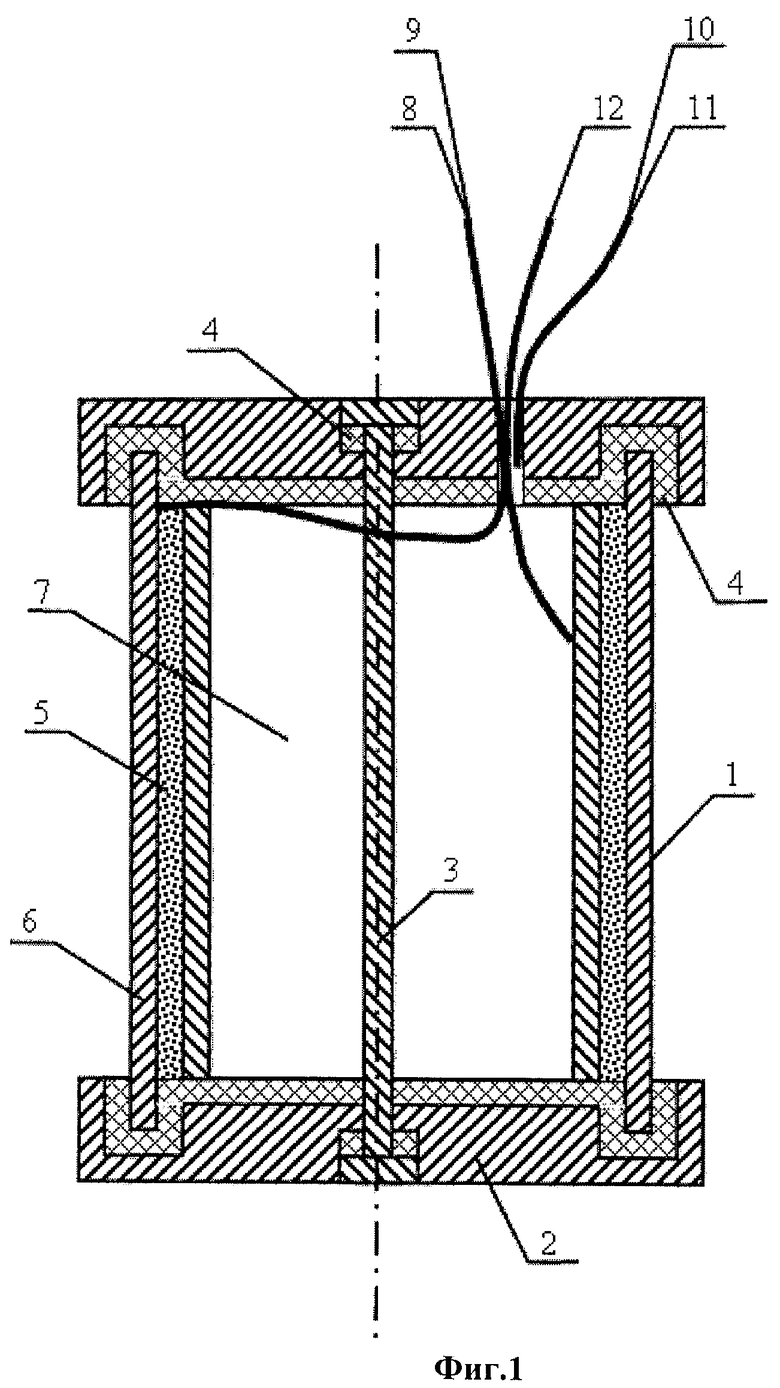

На фиг.1 дан биметаллический датчик контактной коррозии, общий вид.

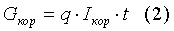

На фиг.2, то же, схема электрического соединения датчика в рабочем режиме.

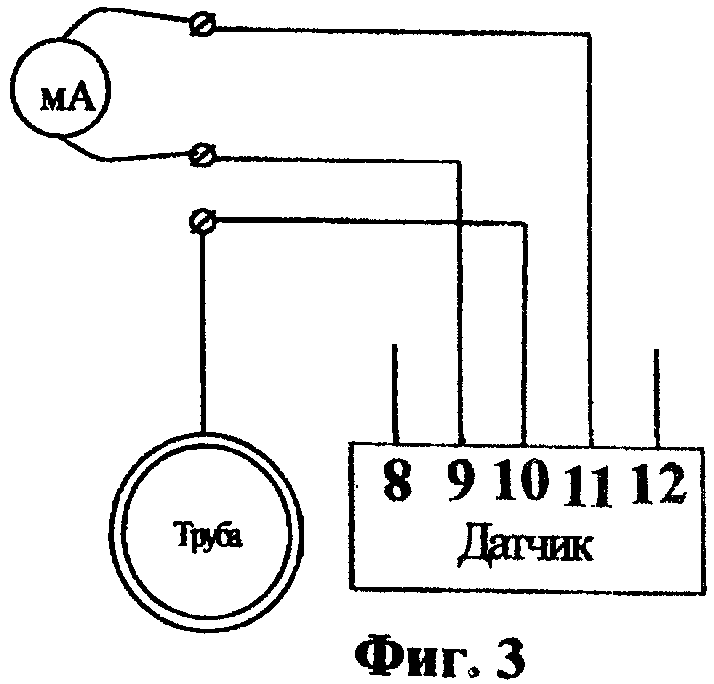

На фиг.3, то же, схема электрического соединения датчика, измерение тока гальванопары.

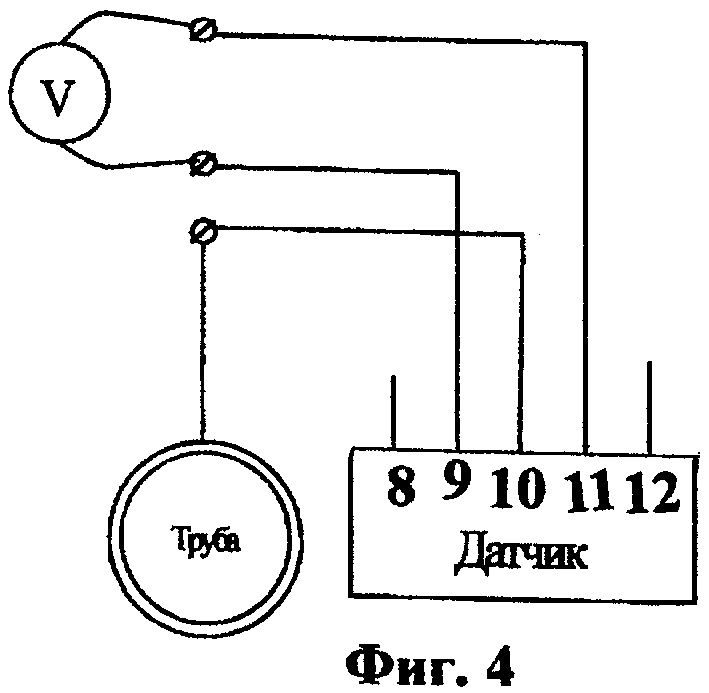

На фиг.4, то же, схема электрического соединения датчика, измерение ЭДС гальванопары.

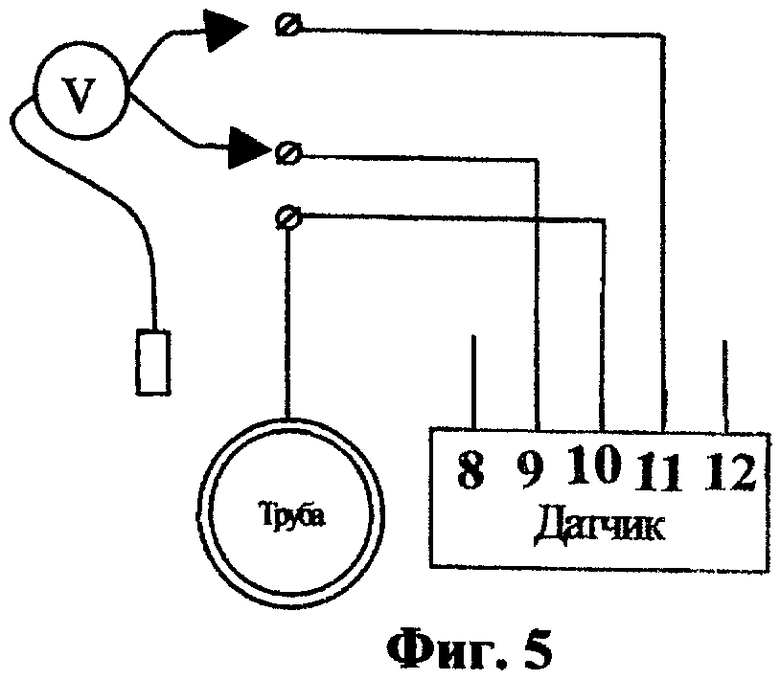

На фиг.5, то же, схема электрического соединения датчика, измерение потенциалов разомкнутой гальванопары.

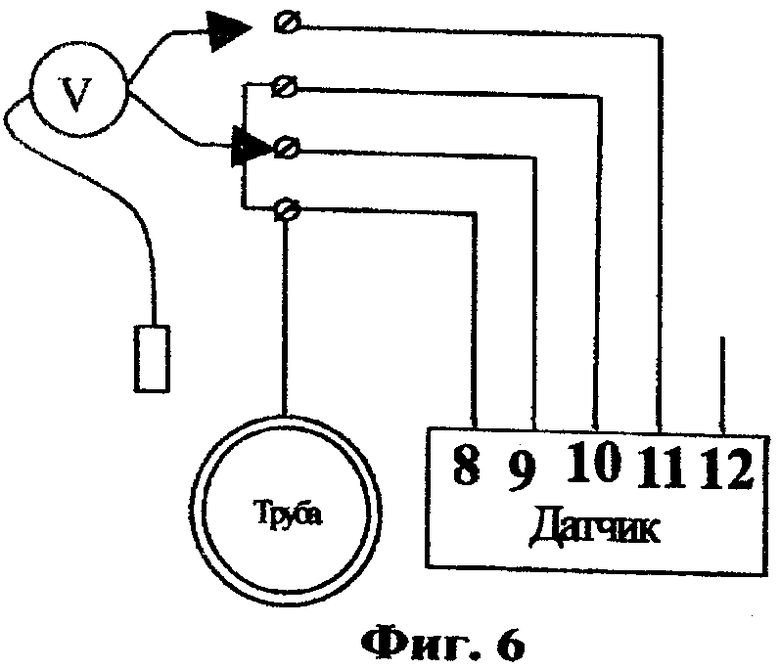

На фиг.6, то же, схема электрического соединения датчика, измерение потенциалов короткозамкнутой гальванопары.

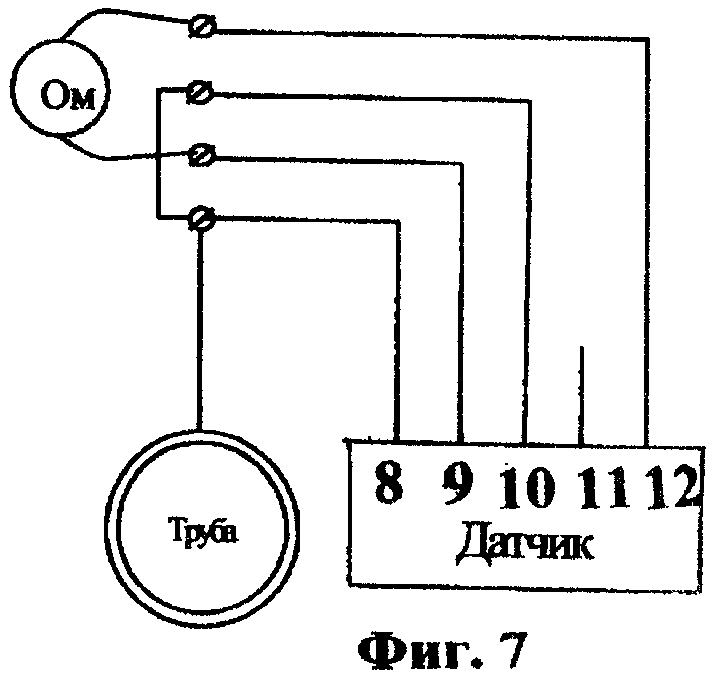

На фиг.7, то же, схема электрического соединения датчика, измерение сопротивления влагопоглощающего материала между контактными электродами датчика.

Осуществление изобретения

Биметаллический датчик контактной коррозии состоит из отрезка стальной трубы 1 с калиброванной толщиной стенки, при этом на торцы отрезка стальной трубы 1 закреплены медные крышки-заглушки 2 с помощью медной шпильки 3 через герметичные диэлектрические прокладки 4, а на внутреннюю поверхность отрезка стальной трубы 1 накладывают влагопоглощающий материал 5, пропитанный солевым раствором и высушенный, затем на влагопоглощающий материал 5 накладывают контактный электрод 6 из металлической фольги, а полость 10 биметаллического датчика контактной коррозии заполняют любым диэлектрическим материалом, например песком, при этом от внутренней поверхности отрезка стальной трубы 1 выводят измерительные проводники 8 и 9, от внутренней поверхности медных крышек-заглушек 2 выводят измерительные проводники 10 и 11, а от контактного электрода 6 из металлической фольги выводят измерительный проводник 12, при этом отрезок стальной трубы 1 является одновременно корпусом, чувствительным элементом и контактным электродом, а медные крышки-заглушки 2 с отрезком стальной трубы 1 образуют коррозионную гальванопару сталь - медь.

Биметаллический датчик контактной коррозии работает следующим образом.

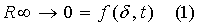

Биметаллический датчик контактной коррозии устанавливают в грунт, затем в рабочем режиме измерительные проводники 8, 9, 10 и 11, кроме измерительного проводника 12, подключают к отрезку стальной трубы 1, при этом образуется короткозамкнутый коррозионный элемент: отрезок стальной трубы 1 - медные крышки-заглушки 2, закрепленные на торцы отрезка стальной трубы 1 с помощью медной шпильки 3 через герметичные диэлектрические прокладки 4, при этом медные крышки-заглушки 2 будут катодом, а отрезок стальной трубы 1 - анодом, так как после установки в грунт биметаллического датчика контактной коррозии в результате коррозии разрушается наружная поверхность отрезка стальной трубы 1, что приводит к ее сквозному коррозионному разрушению и проникновению грунтового электролита под действием влагопоглощающего материала 5, при этом между отрезком стальной трубы 1 и контактным электродом 6 из металлической фольги образуется электролитический контакт, который обнаруживают по снижению электросопротивления между ними, таким образом выявляется сквозное повреждение и скорость коррозии в соответствии с формулой (1) изменения сопротивления между металлическими контактами при их замыкании грунтовым электролитом от бесконечности до некой малой величины, в результате сквозного проржавления стенки отрезка стальной трубы 1 биметаллического датчика контактной коррозии,

а для контроля скорости коррозии и оптимизации режимов ЭХЗ, по электрохимическим характеристикам медные крышки-заглушки 2 подсоединяют к газопроводу (на фиг. не показан) и поляризуют аналогично ему, а в разрыв между медными крышками-заглушками 2 и отрезком стальной трубы 1 подключают амперметр (на фиг. не показан), при этом при недостаточной поляризации амперметр фиксирует коррозионный ток, который с формулой (2) известной зависимости потери массы прокорродированного металла от тока коррозии, которая представляет собой закон Фарадея

пересчитывают в потери массы металла в результате коррозии, при этом, для того чтобы подавить коррозию, необходимо заполяризовать изменением режима СКЗ медные крышки-заглушки 2 до величины естественного потенциала отрезка стальной трубы 1, причем потенциалы медных крышек-заглушек 2 и отрезка стальной трубы 1 выравняются и в соответствии с формулой (3) тока коррозии от разности потенциалов коррозионной гальванопары ток коррозии станет равным нулю, это определяют измерением тока либо потенциалов.

,

,

где δ - толщина стенки трубы датчика; t - время; R - электросопротивление; Gкор - масса прокоррозированного металла; Iкop - ток коррозии; E - ЭДС коррозионной гальванопары; q - электрохимический эквивалент (для стали 10 кг/А.год).

Все измерения производят через соединительные измерительные проводники 8, 9, 10, 11 и 12, выведенные на поверхность земли в контрольно-измерительный пункт (на фиг. не показан).

На фиг.2 показана схема электрического соединения биметаллического датчика контактной коррозии в рабочем режиме, на фиг.3 - схема электрического соединения датчика, измерение тока гальванопары, на фиг.4 - схема электрического соединения датчика, измерение ЭДС гальванопары, на фиг.5 - схема электрического соединения датчика, измерение потенциалов разомкнутой гальванопары, на фиг.6 - схема электрического соединения датчика, измерение потенциалов короткозамкнутой гальванопары, на фиг.7 - схема электрического соединения датчика, измерение сопротивления влагопоглощающего материала между контактными электродами датчика, то есть схемы соединений при производстве замеров.

Для обнаружения сквозного проржавления стенки трубы датчика экспериментально определена контрольная величина сопротивления между электродами - Rк≤10 Ом, измеряемая по схеме фиг.6.

Предлагаемое изобретение по сравнению с прототипом и другими известными техническими решениями имеет следующие преимущества:

- определение коррозионного тока контактной коррозии;

- экспресс-оценка полноты катодной защиты за счет чувствительного элемента датчика, в качестве которого используют отрезок газовой стальной трубы, так как ее электрохимические параметры полностью соответствуют действующему газопроводу, что повышает достоверность данных;

- определение возможного характера и скорости коррозионных повреждений с целью прогнозирования коррозионного состояния трубопровода;

- ранжирование его участков по степени коррозионной опасности для оптимизации противокоррозионных мероприятий и своевременного планирования ремонтов участков трубопровода;

- возможность изучать условия зарождения и характер коррозионных повреждений, закономерности их развития и скорость, определять агрессивность грунта, что повышает надежность эксплуатации подземных коммуникаций.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК КОРРОЗИИ | 2008 |

|

RU2386950C1 |

| Способ электрохимической защиты от коррозии погружного оборудования в жидкой среде | 2020 |

|

RU2749787C1 |

| ЭЛЕКТРОД СРАВНЕНИЯ ДЛИТЕЛЬНОГО ДЕЙСТВИЯ | 2008 |

|

RU2367725C1 |

| НЕПОЛЯРИЗУЮЩИЙСЯ ЭЛЕКТРОД СРАВНЕНИЯ | 2005 |

|

RU2296977C2 |

| ЭЛЕКТРОД СРАВНЕНИЯ ДЛИТЕЛЬНОГО ДЕЙСТВИЯ | 1999 |

|

RU2172943C2 |

| СПОСОБ КАТОДНОЙ ЗАЩИТЫ РАБОЧЕГО КОЛЕСА С ЛОПАСТЯМИ ТУРБИНЫ ГИДРОАГРЕГАТА ОТ КОРРОЗИОННЫХ И КАВИТАЦИОННЫХ РАЗРУШЕНИЙ | 2014 |

|

RU2596514C2 |

| Способ защиты промышленных объектов сгорания углеводородного топлива от грозовых разрядов и электрохимической коррозии подводящих стальных подземных сооружений для углеводородного топлива на промышленных объектах | 2016 |

|

RU2650551C2 |

| Способ и устройство для непрерывного контроля питтинговой коррозии внутренних стенок металлических конструкций | 2017 |

|

RU2692118C2 |

| СПОСОБ ИЗМЕРЕНИЯ ПОЛЯРИЗАЦИОННОГО ПОТЕНЦИАЛА ПОДЗЕМНОГО МЕТАЛЛИЧЕСКОГО СООРУЖЕНИЯ | 2012 |

|

RU2499270C1 |

| НЕПОЛЯРИЗУЮЩИЙСЯ ХЛОРИДСЕРЕБРЯНЫЙ ЭЛЕКТРОД СРАВНЕНИЯ ДЛИТЕЛЬНОГО ДЕЙСТВИЯ | 2006 |

|

RU2319954C1 |

Изобретение относится к технике коррозионного мониторинга подземных трубопроводов, в частности к биметаллическим датчикам контактной коррозии, и может быть использовано в газовой, нефтяной и смежных отраслях промышленности. Биметаллический датчик контактной коррозии состоит из отрезка стальной трубы 1 с калиброванной толщиной стенки. При этом на торцы отрезка стальной трубы 1 закреплены медные крышки - заглушки 2 с помощью медной шпильки 3 через герметичные диэлектрические прокладки 4, а на внутреннюю поверхность отрезка стальной трубы 1 накладывают влагопоглощающий материал 5, пропитанный солевым раствором и высушенный. Затем на влагопоглощающий материал 5 накладывают контактный электрод 6 из металлической фольги, а полость 10 биметаллического датчика контактной коррозии заполняют любым диэлектрическим материалом, например песком. При этом от внутренней поверхности отрезка стальной трубы 1 выводят измерительные проводники 8 и 9, от внутренней поверхности медных крышек-заглушек 2 выводят измерительные проводники 10 и 11, а от контактного электрода 6 из металлической фольги выводят измерительный проводник 12. При этом отрезок стальной трубы 1 является одновременно корпусом, чувствительным элементом и контактным электродом, а медные крышки-заглушки 2 с отрезком стальной трубы 1 образуют коррозионную гальванопару сталь - медь. Техническим результатом изобретения является определение коррозионного тока контактной коррозии и точной экспресс-оценки полноты катодной защиты. 1 з.п. ф-лы, 7 ил.

1. Биметаллический датчик контактной коррозии, содержащий корпус, контактный электрод, влагопоглощающий материал, медные заглушки, диэлектрические прокладки и измерительные проводники, отличающийся тем, что корпус выполнен из отрезка стальной газовой трубы, внутри которой установлен цилиндрический контактный электрод, а щелевая полость между корпусом и контактным электродом заполнена влагопоглощающим материалом с возможностью увеличения ионной проводимости при поглощении влаги.

2. Биметаллический датчик контактной коррозии по п.1, отличающийся тем, что торцевые заглушки выполнены из меди и образуют со стальным корпусом гальванопару, коммутируемую при помощи измерительных проводников.

| ДАТЧИК КОРРОЗИИ | 2008 |

|

RU2386950C1 |

| .УСТРОЙСТВО для КОНТРОЛЯ СТЕПЕНИ КОРРОЗИОННОГО и ЭРОЗИОННОГО РАЗРУШЕНИЯ | 0 |

|

SU371483A1 |

| Устройство для автоматического запирания ручных железнодорожных стрелок при их переводе | 1951 |

|

SU98588A1 |

| US 5306414 А, 26.04.1994 | |||

| JP 2010175416 А, 12.08.2010. | |||

Авторы

Даты

2012-10-10—Публикация

2011-02-17—Подача