Изобретение относится к контролю протекания коррозионных процессов и может быть применено для непрерывного контроля питтинговой коррозии и ее проникновения во внутренние стенки металлических конструкций (выпарные аппараты, реакторы, теплообменники, емкости, трубопроводы и т.д.), контактирующие с электропроводными коррозионными средами в условиях, когда избежать развития питтинговой коррозии невозможно. Главным образом, изобретение предназначено для контроля питтинговой коррозии малоразмерного оборудования, например для выпарных аппаратов с механической рекомпрессией водяного пара, имеющих производительность менее 100 л/час по дистилляту, поскольку воплощенное в изобретении устройство должно отличаться своей компактностью.

Известен способ диагностирования аварийного состояния резервуара в коррозионной среде [Патент РФ №2549556 от 27.04.2015 г.], который включает размещение в ней электродной системы, содержащей исследуемый рабочий электрод, контрольный электрод, оба изготовленные из материала резервуара, вспомогательный электрод и электрод сравнения. Далее последовательно определяют потенциал исследуемого рабочего электрода в разомкнутой цепи, потенциал питтингообразования, запас питтингостойкости по потенциалу, как разности между потенциалом питтингообразования и потенциалом разомкнутой цепи и потенциал контрольного рабочего электрода в разомкнутой цепи. Затем выбирают пороговое значение потенциала исследуемого рабочего электрода. Контрольный рабочий электрод подсоединяют к потенциостату в качестве электрода сравнения. Исследуемый рабочий электрод, являющийся индикаторным электродом, периодически и потенциостатически поляризуют током при нулевом значении и при выбранном пороговом значении потенциала, изменяя продолжительность периода поляризации, и регистрируют силу тока и количество электричества, прошедшее через электродную систему. Об аварийном состоянии резервуара судят по наличию питтинговой коррозии на исследуемом рабочем электроде в период поляризации, а именно по появлению флуктуации тока с определенной амплитудой в период поляризации, которую количественно оценивают по значению количества электричества, прошедшего через электродную систему. Согласно данному способу, представляющего собой сложную электрохимическую систему, индикаторный электрод, размеры которого не лимитируются, электрохимически, а именно в потенциостатических условиях, периодически поляризуют, тем самым обеспечивая его работу.

К недостаткам данного способа следует отнести необходимость наличия на производстве специальных электронных приборов - потенциостата и интегратора постоянного тока, которые должны обслуживаться высококвалифицированным персоналом и невозможность осуществлять непрерывный контроль питтинговой коррозии оборудования.

Существует способ контроля питтинговой коррозии на внутренних стенках хранилищ с жидкими отходами [Патент РФ №2424378 от 20.07.2011 г. - прототип]. Способ заключается в том, что в хранилище с коррозионно-активной средой вводят образец-свидетель - индикаторный электрод, не имеющий ограничений по своим размерам и изготовленный из материала внутренней стенки хранилища, на который при помощи поляризующего устройства постоянно подают потенциал, на +30 - +80 мВ положительнее потенциала упомянутой стенки, но отрицательнее ее потенциала питтингобразования. Стенка за счет своей, несоизмеримо большей, по сравнению с индикаторным электродом, площадью, выполняет одновременно роль и вспомогательного электрода и неполяризуемого электрода сравнения. В условиях эксплуатации по мере приближения потенциала стенки хранилища к области питтингообразования, потенциал индикаторного электрода с опережением на +30 - +80 мВ попадет в область потенциалов питтингообразования, вследствие чего возникнет скачок тока на индикаторном электроде, что позволит принять меры для исключения последствий питтинговой коррозии. Как следует из данного способа, индикаторный электрод постоянно подвергают потенциостатической поляризации, что обеспечивает его бесперебойное функционирование.

Основные недостатки этого способа состоят в следующем:

- контроль питтинговой коррозии может быть осуществлен только на стенках крупногабаритного оборудования;

- отсутствует возможность проведения непрерывного контроля питтинговой коррозии.

В патенте US №6132593 от 17.10.2000 г. предложено устройство для измерения локальной коррозии, состоящее из пучка проволочных и изолированных друг от друга мини-электродов, одни стороны которых обращены к коррозионной среде, а другие через разъемы для подключения амперметра с нулевым сопротивлением электрически соединены между собой общим проводом, имитируя, таким образом, цельный металлический электрод как образец-свидетель поверхности металлической конструкции, поскольку мини-электроды изготовлены из материала конструкции. В пучке содержится 100 мини-электродов в формате (10×10), диаметром 1-3 мм и рабочей площадью цельного электрода от 0,8 до 7 см2. Устройство дополнительно снабжено приборами для определения электрохимических характеристик как цельного, так и каждого мини-электрода. В процессе работы устройства автоматически производится последовательное измерение тока между каждым мини-электродом и остальным массивом мини-электродов. Далее в такой же последовательности измеряют потенциалы коррозии и Тафелевские наклоны анодных и катодных поляризационных кривых. По совокупности накопленных в компьютере данных рассчитывают скорость локальной коррозии.

Недостатком данного устройства является то, что оно может применяться для измерения питтинговой коррозии только для нелегированных или низколегированных сталей. В случае высоколегированных сталей, например, стали 12Х18Н10Т, стабильные питтинги даже в растворе 1,2М NaCl + 3М Н2О2 были получены на образцах с рабочей площадью более 10 см2 [1] - Фрейман Л.И. / Стабильность и кинетика развития питтингов. // Итоги науки и техники. Серия «Коррозия и защита от коррозии». 1985. Т. 11. С. 3-71., против максимальных 7 см2 в этом устройстве. Это обусловлено необходимостью для функционирования каждого сопряженного питтинга в условиях саморастворения, катодного участка некоторой минимальной площади для восстановления окислителя, обеспечивающей нужную суммарную скорость катодной реакции [1]. Увеличение числа мини-электродов повлечет за собой значительное возрастание размеров устройства, что сделает весьма проблематичным его использования в малоразмерном оборудовании. Кроме того, при длительной выдержке цельного электрода в коррозионной среде, из мини-электрода, на котором образовался стабильно функционирующий питтинг, будет вытекать на поверхность соседних мини-электродов агрессивный раствор, что исказит измеряемые на них электрохимические характеристики. Также, данное устройство не обеспечивает контроль проникновения локальной коррозии в металлическую конструкцию.

Аналогичными недостатками будет обладать и устройство, реализованное по способу, предложенному в патенте US №7309414 от 18.12.2007 г., хотя в нем и предусмотрена компенсация внутренних токов для каждого мини-электрода.

Наиболее близким по технической сущности и достигаемому результату является устройство для контроля проникновения локальной коррозии в металлические конструкции, состоящее из объектов воздействия коррозионной среды - металлических пластин, имеющих заранее меньшую и различную между собой толщины, чем стенка металлической конструкции, и изготовленных из того же материала, что и металлическая конструкция. Одна сторона каждой пластины обращена в сторону коррозионной среды, а другая электрически и механически присоединена к протектору тех же размеров, что и пластина. Протектор изготовлен из металла, имеющего потенциал коррозии в данной среде, более отрицательный, чем металл пластины, при этом каждые пластина и протектор образуют датчики, которые электрически изолированы друг от друга, а протектор и от среды, антикоррозионным диэлектрическим покрытием. Каждый датчик помещен в общий корпус из коррозионно-стойкого диэлектрического материала и имеет через блок переключателей и токоизмерительный прибор электрический контакт с металлической конструкцией [Патент РФ №2510496 от 27.03.2014 г. - прототип]. Проникновение и глубину питтинговой коррозии определяют по току, возникшему в датчике. При этом появление токового сигнала происходит последовательно от датчика с меньшей толщиной пластины к датчику с большей толщиной пластины, что позволяет судить о распространении вглубь стенки металлической конструкции коррозионных поражений и, соответственно, принимать меры по ремонту и защите оборудования или вывода его из эксплуатации.

К недостаткам этого устройства следует отнести его большие размеры - площадь одной индикаторной пластины в датчике составляет 24 см2, а таких датчиков в устройстве пять, и невозможность проведения непрерывного контроля питтинговой коррозии.

Технической задачей настоящего изобретения является разработка способа непрерывного контроля питтинговой коррозии внутренних стенок металлических конструкций.

Другой технической задачей настоящего изобретения является разработка устройства для непрерывного контроля питтинговой коррозии внутренних стенок металлических конструкций, обеспечивающее также и контроль проникновения питтинговой коррозии в металлические конструкции, отличающееся своей компактностью, а, следовательно, и незначительными размерами индикаторных пластин, суммарная площадь которых будет заведомо меньше критической площади, необходимой для развития питтинговой коррозии. Например, как было показано выше, для стали 12Х18Н10Т площадь индикаторной пластины должна составлять не менее 10 см2.

Поставленная задача согласно аспекту разработки способа для осуществления работы устройства для непрерывного контроля питтинговой коррозии внутренних стенок металлических конструкций достигается тем, что индикаторный электрод анодно поляризуют в гальваностатическом режиме до образования на поверхности электрода стабильно развивающихся питтингов, после чего индикаторный электрод синхронно отключают от источника постоянного тока и подключают через токоизмерительный прибор к стенке, при этом непрерывный контроль питтинговой коррозии осуществляют по величине тока в цепи «стенка - индикаторный электрод».

В работах [2] - Фрейман Л.И. / Некоторые аспекты кинетики роста и репассивации питтингов в концентрированных хлоридных растворах. // Защита металлов. 1984. Т. 20. №5. С. 711-721. и [3] - Фрейман Л.И. / Кинетика питтингов правильной формы в условиях саморастворения. // Защита металлов. 1985. Т. 21. №4. С. 580-582., было установлено, что при анодной гальваностатической поляризации и при саморастворении кинетические закономерности развития и функционирования питтинга практически идентичны. Эти результаты дают возможность осуществления непрерывного контроля питтинговой коррозии внутренних стенок металлических конструкций в заведомо агрессивных средах путем искусственного разделения процесса питтинговой коррозии на две стадии:

1) инициирование стабильных питтингов на поверхности индикаторного электрода с малой площадью путем его анодной гальваностатической поляризации от внешнего источника постоянного тока, при этом катодом является дополнительно введенный в коррозионную среду вспомогательный электрод;

2) обеспечение дальнейшего протекания питтинговой коррозии посредством синхронного отключения индикаторного электрода от источника постоянного тока с подключением через токоизмерительный прибор к стенке контролируемого оборудования.

На первой, или опережающей, стадии стабильные питтинги на индикаторном электроде создают поляризацией анодным током плотностью (1-3)⋅10-3 А/см2 в течение 100-500 с, предпочтительнее при плотности тока (1,5-2,5)⋅10-3 А/см2 и в течение 200-300 с. При низких плотностях тока не образуются стабильные питтинги, а при более высоких плотностях тока поляризации электродный потенциал нержавеющих сталей смещается в область перепассивации, что приводит к равномерному травлению поверхности электрода, а не к возникновению питтингов. Вспомогательный электрод изготавливают из материала металлической конструкции.

На второй стадии функционирование ранее созданных питтингов обеспечивается сопряженным катодным током восстановления окислителя на минимальной пассивной площади поверхности внутренней стенки, поскольку, согласно [3], в любой момент времени суммарный анодный ток, стекающий с питтингов, практически равен суммарному току катодного восстановления окислителя. Следовательно, протекание питтинговой коррозии на поверхности индикаторного электрода с некоторым опережением во времени, равному инкубационному периоду возникновения питтингов на других участках поверхности внутренних стенок, будет реально отображать процесс питтинговой коррозии на всей внутренней поверхности оборудования. Учитывая, что в заведомо агрессивных средах величина инкубационного периода незначительна, то и время опережения будет минимальным. На основании постоянных измерений силы тока в цепи «стенка - индикаторный электрод» проводят непрерывный контроль питтинговой коррозии, а интенсивность ее скорости определяют по величине силы тока.

Пример 1. Осуществление способа непрерывного контроля питтинговой коррозии.

С этой целью была собрана электрохимическая установка (Фиг. 1), состоящая из индикаторного 1, вспомогательного 2 и рабочего 3 электродов прямоугольного сечения, расположенные в термостатируемой емкости 4, заполненной 1 л коррозионно-активного раствора 5, который перемешивали магнитной мешалкой 6 от магнитопривода 7. Для каждого опыта электроды изготовляли из одного листа стали 12Х18Н10Т толщиной 1 мм, при этом рабочий электрод имитировал собой стенку металлической конструкции, поскольку его рабочая площадь была значительно больше площади индикаторного электрода. В среднем рабочие площади электродов составляли: индикаторного - 2,96 см2, вспомогательного - 0,92 см2 и рабочего - 142 см2. Индикаторный электрод через переключатель П1 электрически соединяли с положительным полюсом источника постоянного тока 8 и через переключатель П2 с отрицательной клеммой токоизмерительного прибора 9. Вспомогательный электрод был подключен к отрицательному полюсу источника тока 8. Токоподводы 10 на всем своем протяжении были покрыты коррозионностойким лаком, причем граница покрытия была на 3 см выше уровня раствора 5. Торцы и сторона индикаторного электрода, не обращенная к рабочему электроду, также покрывали этим лаком.

На первой стадии на индикаторном электроде инициировали в коррозионно-активном растворе стабильно развивающиеся питтинги посредством анодной гальваностатической поляризации током плотностью 2⋅10-3 А/см2 в течение 240с при включенном П1 и отключенном П2. На второй стадии по окончании заданного времени поляризации синхронно отключали П1 и включали П2, при этом в цепи «индикаторный электрод - рабочий электрод» возникал электрический ток, величину которого определяли токовым прибором 9, при этом направление тока совпадало с полярностью токового прибора, указанной на Фиг. 1, что свидетельствовало об анодном процессе питтинговой коррозии на индикаторном электроде и катодном восстановлении окислителя на части поверхности рабочего электрода, обращенной к индикаторному электроду. Поскольку анодный процесс идет практически со 100%-ным выходом по току продуктов коррозии, то об интенсивности протекания питтинговой коррозии можно судить по величине измеряемой силы тока. После каждого опыта на электродах измеряли максимальную глубину питтингов с помощью компьютеризированного оптического микроскопа NEOPHOT-32. Измеренные в течение опыта через каждые 8-10 часов величины силы тока усредняли. Результаты опытов представлены в таблице №1.

Из данных таблицы видно, что наблюдается корреляция между средней силой тока и максимальной глубиной питтинга, а именно: чем больше величина тока, тем больше максимальная глубина. Особенно она очевидна в опытах №№1, 3, 4 и 5, которые проводились практически в одинаковых условиях. Присутствие в растворе хлористого натрия нитрата или ингибитора питтинговой коррозии Тилаз-Л вызвало уменьшение токовых величин, что отображается и соответствующим снижением глубины проникновения питтинговой коррозии (опыты №№1, 3 и 4). В растворе 145 г/л NaCl+145 г/л Na2SO4 (опыт №5) токовый и глубинный показатели существенно снизились, что связано с уменьшением содержания кислорода в концентрированном растворе и значительным присутствием сульфатионов. В то же время в концентрате после обратноосмотической очистки промывной воды имело место резкое увеличение силы тока, до 72 мкА (опыт №6), что было связано с наличием в этом растворе дополнительного и активного деполяризатора - катионов двухвалентной меди. Это повлекло за собой образование сквозного питтинга на индикаторном электроде и, соответственно, очень глубокого питтинга на рабочем электроде.

Таким образом, согласно предложенному способу протекание питтинговой коррозии на поверхности индикаторного электрода отображает течение питтинговой коррозии на стенке металлической конструкции, а интенсивность скорости процесса определяется величиной силы тока, которая в полной мере устанавливает и степень агрессивности коррозионно-активного раствора.

Поставленная задача согласно аспекту разработки устройства для непрерывного контроля питтинговой коррозии внутренних стенок металлических конструкций, обеспечивающее также и контроль проникновения питтинговой коррозии в металлические конструкции, достигается тем, что устройство состоит из индикаторных электродов, имеющих заранее меньшую и различную между собой толщины, чем стенка металлической конструкции, и изготовленных из того же материала, что и металлическая конструкция, причем внутренняя сторона каждого индикаторного электрода через электроизолирующую влагопоглощающую прокладку механически присоединена к контрольному электроду тех же размеров, что и индикаторный электрод, и изготовленному из металла или имеющего покрытие с более отрицательным потенциалом коррозии в данной среде, чем металл дополнительно установленного вспомогательного электрода, при этом каждые индикаторный электрод, электроизолирующая влагопоглощающая прокладка и контрольный электрод образуют датчики, расположенные в общем корпусе из коррозионно-стойкого диэлектрического материала, причем каждый индикаторный электрод посредством блока синхронных переключателей и токоизмерительного прибора электрически соединен с металлической конструкцией и положительным полюсом внешнего источника постоянного тока, а каждый контрольный электрод через блок синхронных переключателей и вольтметр электрически соединен с вспомогательным электродом, который имеет разъем для подключения к отрицательному полюсу источника постоянного тока.

На Фиг. 2 представлена схема варианта предлагаемого устройства с четырьмя датчиками для непрерывного контроля питтинговой коррозии внутренних стенок металлических конструкций, обеспечивающее также и контроль проникновения питтинговой коррозии в металлические конструкции.

Устройство, погруженное в коррозионно-активный раствор, содержит индикаторные электроды 1,11-13, изготовленные из того же металла, что и стенка металлической конструкции С, и имеющие суммарную рабочую площадь заведомо меньшую 10 см2. Толщину индикаторных электродов (δ1-δ4) целесообразно принимать в интервале 0,3-0,85 от толщины (δc) стенки металлической конструкции, поэтому δ1≈0,3δc; δ2≈0,5δс; δ3≈0,7δс; δ4≈0,8δс. Внутренняя сторона каждого индикаторного электрода через электроизолирующую влагопоглощающую прокладку 14 механически присоединена к контрольному электроду 15 тех же размеров, что и индикаторный электрод. Контрольный электрод изготовлен из металла или из металла, имеющего покрытие с более отрицательным потенциалом коррозии в данной среде, чем металл дополнительно установленного вспомогательного электрода 2. Каждые индикаторный электрод, электроизолирующая влагопоглощающая прокладка и контрольный электрод образуют датчики Δ1-Δ4, расположенные в общем корпусе 16 из коррозионно-стойкого диэлектрического материала. К внутренней стороне индикаторных электродов открытыми концами припаяны изолированные проводники ИЭ1 - ИЭ4, которые проходят через герметизаторы 17. Посредством проводников, блок переключателей П1 - П4 и токоизмерительный прибор А индикаторные электроды электрически замкнуты на стенку С металлической конструкции, а через переключатели П5, П6, П8 и П9 электрически связаны с положительным полюсом источника постоянного тока ИПТ. Каждый контрольный электрод посредством припаянных к ним открытыми концами изолированных проводников КЭ1 - КЭ4, проходящие через герметизаторы, переключателя П10 и вольтметра V электрически соединен с вспомогательным электродом. Переключатель П10 выполняет при этом следующие функции:

1. Положение «0» - цепь «все контрольные электроды - вольтметр» разомкнута.

2. Положение «Σ» - цепь «все контрольные электроды - вольтметр» замкнута.

3. Положение «1» - замкнута только цепь «контрольный электрод 1-го датчика - вольтметр».

4. Положение «2» - замкнута только цепь «контрольный электрод 2-го датчика - вольтметр».

5. Положение «3» - замкнута только цепь «контрольный электрод 3-го датчика - вольтметр».

6. Положение «4» - замкнута только цепь «контрольный электрод 4-го датчика - вольтметр».

Вспомогательный электрод через изолированный проводник ВЭ и переключатель П7 электрически соединен с отрицательным полюсом ИПТ.

В зависимости от условий эксплуатации, агрессивности коррозионной среды и требуемого объема информации о развитии коррозионного процесса количество датчиков может быть либо увеличено, либо уменьшено даже до одного.

Предлагаемое устройство работает следующим образом.

В начальный момент эксплуатации устройства переключатели П1 - П4 находятся в положении «выключено», П5 - П9 в положении «включено» и П10 в положении «0». При этом в течение заданного промежутка времени индикаторные электроды подвергаются анодной гальваностатической поляризации для получения стабильных питтингов. По окончании поляризации П5 - П9 отключают и синхронно включают П1 - П4 и П10 устанавливают в положение «Σ». Непрерывный контроль питтинговой коррозии осуществляют измерением силы тока в приборе А. На вольтметре V наблюдается практическое отсутствие показаний. При образовании в процессе коррозии на каком-либо из индикаторных электродов локальной перфорации, коррозионно-активный раствор начнет впитываться влагопоглощающей прокладкой и далее будет уже смачивать и соответствующий контрольный электрод. Вследствие разности потенциалов коррозии вспомогательного и контрольного электродов в данном растворе на вольтметре возникнет сигнал напряжения. Номер датчика, где произошла перфорация, устанавливают за счет переключений П10 в положения «1-4». Очевидно, этим датчиком будет Δ1, поскольку толщина его индикаторного электрода является минимальной - δ1≈0,3δc. Затем этот датчик отключают от цепи посредством П1, переключатели П2 - П4 остаются включенными, а П10 опять устанавливают в положение «Σ». Величина тока в цепи продолжает показывать интенсивность протекания питтинговой коррозии. При достижении перфорации индикаторного электрода у другого датчика, очевидно у Δ2, также будет возникать сигнал напряжения на вольтметре. Далее по вышеприведенной схеме этот датчик отключают от цепи и продолжают непрерывно контролировать процесс питтинговой коррозии до срабатывания следующего датчика. Полученные в процессе контроля данные дают основание судить о кинетике развития коррозионного процесса и степени его опасности. Срабатывание датчика Δ4, указывает на то, что эксплуатацию данной металлической конструкции необходимо прекратить, затем провести обследование и произвести ремонт или ее замену.

Пример 2. Работу устройства с четырьмя датчиками для непрерывного контроля питтинговой коррозии внутренней стенки металлической конструкции, изготовленной из стали 12Х18Н10Т осуществляли в концентрате после обратноосмотической очистки промывной воды при температуре 18-22°С (опыт №6 в таблице №1). Стенку малогабаритной конструкции имитировал стальной поддон с внутренними размерами 100×100×60 мм, сваренный из листа толщиной 3 мм. В центре днища было просверлено отверстие для установки устройства. Поддон был снабжен сливным краном для периодического обновления концентрата.

Индикаторные электроды изготавливали из такой же марки стали, что и стенка, в виде 4-х дисков диаметром 16 мм с толщинами 1; 1,5; 2 и 2,5 мм. Площади рабочих поверхностей электродов были равными и составляли 0,76 см2. К центру круглой поверхности каждого диска точечной сваркой присоединяли свободными концами изолированные проводники, имеющими свою индивидуальную маркировку под номерами ИЭ1 - ИЭ4. В качестве электроизолирующей влагопоглощающей прокладки с диаметром, равным диаметру рабочей площади индикаторного электрода, применяли мягкий пенополиуретан (ППУ). В центре прокладок прокалывали отверстия под проводники ИЭ1 - ИЭ4. Контрольные электроды диаметром 16 мм и толщиной 0,6 мм вырезали из листа оцинкованной Ст3. В центре электродов были предусмотрены отверстия для проводников ИЭ1 - ИЭ4. Вблизи каждого отверстия припаивали свободными концами изолированные проводники, имеющими свою индивидуальную маркировку под номерами КЭ1 - КЭ4. Таким образом, индикаторные электроды, электроизолирующие влагопоглощающие прокладки и контрольные электроды образовывали 4 датчика.

На Фиг. 3 показана схема сборочной конструкции датчика, которая во фторопластовом корпусе 16 последовательно собиралась из резиновой кольцевой прокладки 18, индикаторного электрода 1 с припаянным проводником ИЭ, фторопластового прижимного кольца 19, прокладки 14 из мягкого ППУ, через которую пропускали проводник ИЭ, контрольного электрода 15 с припаянным проводником КЭ и пропущенным через отверстие проводником ИЭ, второго фторопластового прижимного кольца 20 и уплотняющей полой муфты 21, которая имела резьбовое соединение с корпусом. Проводники ИЭ и КЭ выводили наружу через муфту. После герметичного уплотнения муфтой всех элементов конструкции датчика в корпусе, полое пространство заполняли герметиком 17 марки ФЛК-5.

Схема расположения датчиков и вспомогательного электрода представлена на Фиг. 4А. Вспомогательный электрод 2 в виде стержня диаметром 6 мм из стали 12Х18Н10Т запрессовывали в центре цилиндрического корпуса 16, диаметром 50 мм и высотой 45 мм. Датчики Δ1-Δ4 устанавливали равномерно по окружности на равном удалении от вспомогательного электрода, то есть индикаторные электроды четырех датчиков располагались на площади, не превышающей 20 см2, что было меньше площади расположения одного датчика в устройстве по прототипу (24 см2).

Фиг. 4Б показывает компоновку электрических выходов с датчиков (ИЭ1, КЭ1) - (ИЭ4, КЭ4) и вспомогательного электрода ВЭ, которые согласно схемы на Фиг. 2 электрически соединяли через микроамперметр со стенкой конструкции, с вольтметром и полюсами источника постоянного тока.

Устройство через отверстие в днище поддона, имитирующего стенку металлической конструкции, вводили внутрь поддона и герметизировали антикоррозионным твердеющим гуммировочным составом BITUPREN 90, при этом лицевая сторона выступала на 2,3 мм выше поверхности днища, а электрические выходы с датчиков были ниже днища. Далее поддон заполняли 0,5 л концентрата, что составляло приблизительно 5/6 от внутреннего объема данного сосуда. Питтинги на индикаторных электродах инициировали анодным током плотностью 2⋅10-3 А/см2 в течение 240с. Через каждые 240 часов работы устройства, проводили обновление коррозионно-активного раствора таким образом, чтобы его уровень в процессе обновления, продолжавшийся не более 30 минут, оставался бы на 10-15 мм выше лицевой стороны.

Габариты устройства, принятого за прототип, позволили его установить на днище второго поддона, имеющего такие же внутренние размеры, что и предыдущий, только в формате двух датчиков с размерами металлических пластин - объектов воздействия коррозионной среды, равными 60×40 мм. Толщина пластины первого датчика δ1≈0,3δс и составляла 1 мм, а второго δ2≈0,7δс или 2 мм. Условия испытаний были аналогичны условиям для предлагаемого изобретения.

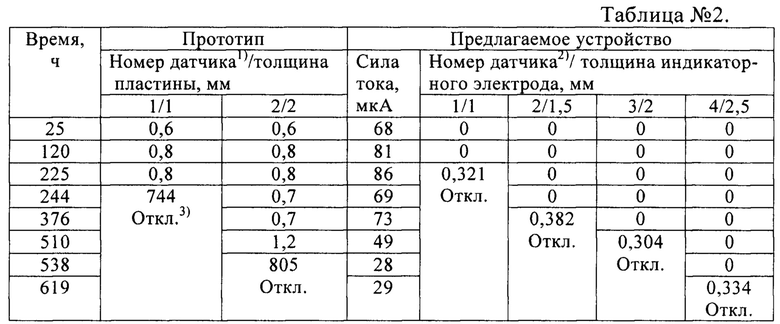

Результаты испытаний предлагаемого устройства и прототипа представлены в таблице №2.

1) - регистрируемый сигнал - сила тока, мкА;

2) - регистрируемый сигнал - напряжение, В;

3) - Откл. - датчик отключен от цепи «датчик-стенка».

Как следует из данных таблицы №2, в принципе, испытания можно было бы остановить уже и через 25-ть часов, поскольку, в отличие от прототипа, функционирование которого находится в режиме ожидания, непрерывный контроль показал весьма значительную силу тока, равную 68 мкА. Это значение силы тока в сочетании с данными таблицы №1 позволило бы сделать заключение об очень высокой скорости питтинговой коррозии. Тем не менее, для определения глубины проникновения коррозионных поражений и установления ресурса работы оборудования в данном коррозионно-активном растворе, испытания были продолжены. Сигнал на первом датчике предлагаемого устройства появился через 225 часов, что свидетельствовало о развитии интенсивной питтинговой коррозии, приведшей к сквозному разрушению индикаторного электрода толщиной 1 мм. Этот датчик отключили. Через 244 часа был зарегистрирован ток на первом датчике устройства, принятого за прототип. Это показало, что время инкубационного периода возникновения питтинговой коррозии составило 244-225=19 часов. Затем последовательно после 376 и 510 часов появились напряжения на втором и третьем датчиках предлагаемого устройства, что показало прохождение фронта коррозионных разрушений через глубину 1,5 мм и его приближения к 2 мм. Еще через 28 часов был зафиксирован токовый сигнал на втором датчике прототипа, у которого в качестве объекта воздействия коррозионной среды являлась пластина толщиной 2 мм. Далее устройство, принятое за прототип, уже никаких результатов не давало, т.е. являлось источником ограниченной информации. После 619 часов работы предлагаемого устройства сработал четвертый датчик, что свидетельствовало о перфорации индикаторного электрода толщиной 2,5 мм и приближении фронта коррозионных разрушений к 2,5 мм при толщине стенки поддона равной 3 мм. На основании данных, полученных после испытаний предлагаемого устройства, можно заключить, что ресурс работы поддона из стали 12Х18Н10Т толщиной 3 мм в концентрате, содержащий Cu2+ - 0,285 г/л + Cl- - 28 г/л + SO42- - 26 г/л, не превысит 840-860 часов. Такой ресурс работы поддона является явно недостаточным и его эксплуатация без специальных средств защиты может проводиться только в течение очень малого промежутка времени. Если исходить из того, что глубина проникновения питинговой коррозии, равная 1,5 мм, уже является критической, то данный промежуток времени не должен превышать 400 часов. Обследование внутренней поверхности поддонов по завершении испытаний показало, что глубина самых глубоких питтингов составила 2,4 мм и практически соответствовала глубине, установленной посредством работы предлагаемого устройства.

Таким образом, устройство для непрерывного контроля питтинговой коррозии внутренних стенок металлических конструкций, являющееся предметом настоящего предлагаемого изобретения, в отличие от прототипа, обладает компактностью и многофункциональностью, позволяет непрерывно определять кинетику развития коррозионного процесса, степень его опасности, вовремя принимать меры по выводу конструкции из эксплуатации, избегая тем самым аварийных утечек коррозионных сред, устанавливать практический ресурс работы металлических конструкций при постоянном дистанционном диагностировании их коррозионного состояния.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОНИКНОВЕНИЯ ЛОКАЛЬНОЙ КОРРОЗИИ В МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ | 2011 |

|

RU2510496C2 |

| СПОСОБ КОНТРОЛЯ ПИТТИНГОВОЙ КОРРОЗИИ ВНУТРЕННИХ СТЕНОК ХРАНИЛИЩ, СОСУДОВ И АППАРАТОВ | 2009 |

|

RU2424378C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ АВАРИЙНОГО СОСТОЯНИЯ РЕЗЕРВУАРА | 2013 |

|

RU2549556C1 |

| Способ диагностирования повреждения формируемого керамического слоя при микродуговом оксидировании алюминия и его сплавов | 2024 |

|

RU2841352C1 |

| Способ защиты пассивирующихся металлов и сплавов от питтинговой коррозии | 1991 |

|

SU1819913A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОРРОЗИОННОЙ АКТИВНОСТИ ГЛИКОЛЕЙ В ТЕПЛООБМЕННОМ ОБОРУДОВАНИИ | 2021 |

|

RU2777000C1 |

| Комплекс для исследования электрохимических характеристик корпусных конструкций судов и плавучих технических сооружений | 2018 |

|

RU2695961C1 |

| СПОСОБ КОНТРОЛЯ КИСЛОТНОСТИ НИТРОЭФИРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2094796C1 |

| Способ определения потенциала питтингообразования алюминия | 1990 |

|

SU1763949A1 |

| Способ определения концентрации ингибитора коррозии в щелочных средах | 1990 |

|

SU1778666A1 |

Изобретение относится к контролю протекания коррозионных процессов и может быть применено для непрерывного контроля питтинговой коррозии и ее проникновения во внутренние стенки металлических конструкций (выпарные аппараты, реакторы, теплообменники, емкости, трубопроводы и т.д.), контактирующие с электропроводными коррозионными средами в условиях, когда избежать развития питтинговой коррозии невозможно. Способ непрерывного контроля питтинговой коррозии внутренних стенок металлических конструкций в коррозионной среде включает размещение в ней изготовленного из материала внутренней стенки оборудования индикаторного электрода, который посредством дополнительно введенного в коррозионную среду вспомогательного электрода анодно поляризуют в гальваностатическом режиме до образования на поверхности электрода стабильно развивающихся питтингов, после чего индикаторный электрод синхронно отключают от источника постоянного тока и подключают через токоизмерительный прибор к стенке, при этом непрерывный контроль питтинговой коррозии осуществляют по величине тока в цепи «стенка - индикаторный электрод». Устройство для непрерывного контроля питтинговой коррозии внутренних стенок металлических конструкций содержит индикаторные электроды, имеющие заранее меньшую и различную между собой толщины, чем стенка металлической конструкции, и изготовленные из того же материала, что и металлическая конструкция, причем внутренняя сторона каждого индикаторного электрода через электроизолирующую влагопоглощающую прокладку механически присоединена к контрольному электроду тех же размеров, что и индикаторный электрод, и изготовленному из металла или имеющего покрытие с более отрицательным потенциалом коррозии в данной среде, чем металл дополнительно установленного вспомогательного электрода, при этом каждые индикаторный электрод, электроизолирующая влагопоглощающая прокладка и контрольный электрод образуют датчики, расположенные в общем корпусе из коррозионно-стойкого диэлектрического материала, причем каждый индикаторный электрод посредством блока синхронных переключателей и токоизмерительного прибора электрически соединен с металлической конструкцией и положительным полюсом внешнего источника постоянного тока, а каждый контрольный электрод через блок синхронных переключателей и вольтметр электрически соединен с вспомогательным электродом, который имеет разъем для подключения к отрицательному полюсу источника постоянного тока. Технический результат - многофункциональность, позволяющая непрерывно определять кинетику развития коррозионного процесса и степень его опасности, вовремя принимать меры по выводу конструкции из эксплуатации, избегая тем самым аварийных утечек коррозионных сред, устанавливать практический ресурс работы металлических конструкций при постоянном дистанционном диагностировании их коррозионного состояния. 2 н.п. ф-лы, 4 ил., 2 табл., 2 пр.

1. Способ непрерывного контроля питтинговой коррозии внутренних стенок металлических конструкций в коррозионной среде, включающий размещение в ней изготовленного из материала внутренней стенки оборудования индикаторного электрода, путем поляризации его током, обеспечивающим поддержание потенциала в области, приближенной к условиям, благоприятных для возникновения питтинга, отличающийся тем, что индикаторный электрод посредством дополнительно введенного в коррозионную среду вспомогательного электрода анодно поляризуют в гальваностатическом режиме до образования на поверхности электрода стабильно развивающихся питтингов, после чего индикаторный электрод синхронно отключают от источника постоянного тока и подключают через токоизмерительный прибор к стенке, при этом непрерывный контроль питтинговой коррозии осуществляют по величине тока в цепи «стенка - индикаторный электрод».

2. Устройство для непрерывного контроля питтинговой коррозии внутренних стенок металлических конструкций, состоящее из объектов воздействия коррозионной среды - металлических пластин, имеющих заранее меньшую и различную между собой толщины, чем стенка металлической конструкции, и изготовленные из того же материала, что и металлическая конструкция, отличающееся тем, что устройство содержит индикаторные электроды, имеющие заранее меньшую и различную между собой толщины, чем стенка металлической конструкции, и изготовленные из того же материала, что и металлическая конструкция, причем внутренняя сторона каждого индикаторного электрода через электроизолирующую влагопоглощающую прокладку механически присоединена к контрольному электроду тех же размеров, что и индикаторный электрод, и изготовленному из металла или имеющего покрытие с более отрицательным потенциалом коррозии в данной среде, чем металл дополнительно установленного вспомогательного электрода, при этом каждые индикаторный электрод, электроизолирующая влагопоглощающая прокладка и контрольный электрод образуют датчики, расположенные в общем корпусе из коррозионно-стойкого диэлектрического материала, причем каждый индикаторный электрод посредством блока синхронных переключателей и токоизмерительного прибора электрически соединен с металлической конструкцией и положительным полюсом внешнего источника постоянного тока, а каждый контрольный электрод через блок синхронных переключателей и вольтметр электрически соединен с вспомогательным электродом, который имеет разъем для подключения к отрицательному полюсу источника постоянного тока.

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОНИКНОВЕНИЯ ЛОКАЛЬНОЙ КОРРОЗИИ В МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ | 2011 |

|

RU2510496C2 |

| US 9726594 B2, 08.08.2017 | |||

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СТЕПЕНИ ЛОКАЛЬНОЙ КОРРОЗИИ МЕТАЛЛИЧЕСКИХ СООРУЖЕНИЙ | 1998 |

|

RU2143107C1 |

| US 7309414 B2, 18.12.2007 | |||

| СПОСОБ КОНТРОЛЯ ПИТТИНГОВОЙ КОРРОЗИИ ВНУТРЕННИХ СТЕНОК ХРАНИЛИЩ, СОСУДОВ И АППАРАТОВ | 2009 |

|

RU2424378C2 |

| Устройство для автоматического запирания ручных железнодорожных стрелок при их переводе | 1951 |

|

SU98588A1 |

| US 6015484 A, 18.01.2000. | |||

Авторы

Даты

2019-06-21—Публикация

2017-09-11—Подача