Способ долговременного проведения частичного окисления исходного органического соединения в газовой фазе с гетерогенным катализом до желаемого органического соединения, при котором исходную реакционную газовую смесь, содержащую исходное органическое соединение и молекулярный кислород, проводят сначала через свежезагруженный твердый слой катализатора, засыпанный с разделением на две температурные зоны A и B, расположенные в пространстве друг за другом (и, как правило, прилегающие друг к другу), температуры которых TA и TB заданы так, что разность ΔTBA между температурой TB температурной зоны В и температурой TA температурной зоны А, рассчитанная с принятием более высокого из значений этих температур в качестве уменьшаемого (т.е. с принятием более низкой из этих температур TB, TA в качестве вычитаемого) >0°С, таким образом, что исходная реакционная смесь газов протекает через температурные зоны А, В в последовательности «сначала А» и «затем В», причем температурная зона А простирается до превращения органического исходного соединения UA=15-85 мол.%, а в температурной зоне B превращение органического исходного соединения возрастает до величины UB≥90 мол.%, и при котором затем при возрастании срока эксплуатации, чтобы компенсировать снижение качества твердого слоя катализатора, изменяют температуру температурных зон A, B. Если TB - уменьшаемое, то TA - это вычитаемое, а разность для определения ΔTBA необходимо вычислять следующим образом: ΔTBA=TB-TA.

Под полным окислением органического соединения молекулярным кислородом здесь подразумевают, что органическое соединение под воздействием реакции с молекулярным кислородом преобразуется так, что весь содержащийся в органическом соединении углерод превращается в оксиды углерода, а весь содержащийся в органическом соединении водород преобразуется в оксиды водорода. Все отличающиеся от этого преобразования органического соединения под воздействием реакции с молекулярным кислородом здесь совокупно называют частичным окислением органического соединения.

В частности, под вариантами частичного окисления здесь следует понимать такие преобразования органических соединений под воздействием реакции с молекулярным кислородом, при которых подлежащее частичному окислению органическое соединение по окончании преобразования содержит по меньшей мере на один химически связанный атом кислорода больше, чем до проведения частичного окисления.

Под разбавляющим газом, демонстрирующим в условиях частичного окисления в газовой фазе с гетерогенным катализом в основном инертное поведение, подразумевают такие разбавляющие газы, составные части которых в условиях частичного окисления в газовой фазе с гетерогенным катализом - при рассмотрении каждого компонента как такового - остаются неизменными более чем на 95 мол.%, предпочтительно - более чем на 99 мол.%.

Под нагрузкой твердого слоя катализатора, катализирующего этап реакции, реакционной смесью газов подразумевают количество реакционной смеси газов в нормативных литрах (=Нл; объем в литрах, который соответствующее количество реакционной смеси газов занимало бы при нормальных условиях, т.е. при 0°С и 1 атм.), которое поступает на твердый слой катализатора, относительно объема его засыпки (при этом чистые участки инертного материала не включают), в час (→ единица = Нл/л·ч). Нагрузка может также быть рассчитана только для одного компонента реакционной смеси газов. В этом случае это тот объем этого компонента, который поступает на твердый слой катализатора, относительно объема его засыпки, в час.

Общеизвестно, что путем гетерогенного каталитического частичного окисления в газовой фазе различных исходных органических соединений молекулярным кислородом можно получить разнообразные основные химикаты (целевые продукты). В качестве примеров можно назвать преобразование пропилена в акролеин и/или акриловую кислоту (ср., например, DE-A 2351151), преобразование трет-бутанола, изобутена, изобутана, изобутирового альдегида или метилового эфира трет-бутанола в метакролеин и/или метакриловую кислоту (ср., например, германскую заявку DE-A 2526238, европейские заявки ЕР-А 092097, ЕР-А 058927, германские заявки DE-A 4132263, DE-A 4132684 и DE-A 4022212), преобразование акролеина в акриловую кислоту, метакролеина - в метакриловую кислоту (ср., например, германскую заявку DE-A 2526238), преобразование ортоксилола, параксилола или нафталина в ангидрид фталевой кислоты (ср., например, европейскую заявку ЕР-А 522871) или соответствующих кислот, а также преобразование бутадиена в ангидрид малеиновой кислоты (ср., например, германские заявки DE-A 2106796 и DE-A 1624921), преобразование н-бутана в ангидрид малеиновой кислоты (ср., например, британские заявки GB-A 1464198 и GB-A 1291354), преобразование инданов, например, в антрахинон (ср., например, германскую заявку DE-A 2025430), преобразование этилена в этиленоксид или пропилена - в пропиленоксид (ср., например, германские заявки DE-AS 1254137, DE-A 2159346, европейскую заявку ЕР-А 372972, международную заявку WO 89/07101, германские заявки DE-A 4311608 и Beyer, Lehrbuch der organischen Chemie, 17. Auflage (1973), Hirzel Verlag Stuttgart, Seite 261), преобразование пропилена и/или акролеина в акрилнитрил (ср., например, германскую заявку DE-A 2351151), преобразование изобутена и/или метакролеина в метакрилнитрил (т.е. на этом этапе понятие частичного окисления включает в себя также и частичное аммоксидирование, т.е. частичное окисление в присутствии аммиака), окислительное дегидрирование углеводородов (ср., например, германскую заявку DE-A 2351151), преобразование пропана в акрилнитрил или в акролеин и/или акриловую кислоту (ср., например, германскую заявку DE-A 10131297, европейские заявки ЕР-А 1090684, ЕР-А 608838, германскую заявку DE-A 10046672, европейскую заявку ЕР-А 529853, международную заявку WO 01/96270 и германскую заявку DE-A 10028582), преобразование изобутана в метакролеин и/или метакриловую кислоту, а также реакции этана с получением уксусной кислоты, этилена - с получением этиленоксида, преобразование бензола в фенол, а также 1-бутена или 2-бутена в соответствующие бутандиолы, и т.д.

Задача твердого слоя катализатора при этом состоит в том, чтобы обеспечить, чтобы протекание желаемого частичного окисления в газовой фазе имело приоритет по сравнению с полным окислением.

Химическое преобразование происходит, когда газовая реакционная смесь протекает через твердый слой, во время пребывания в нем этой смеси.

Твердотельные катализаторы часто представляют собой массы оксидов или благородные металлы (например, Ag). Массы оксидов, обладающие каталитической активностью, могут помимо кислорода содержать только один иной элемент, либо же более одного иного элемента (в случае так называемых мультиэлементных масс оксидов).

В качестве каталитически активных оксидных масс особенно часто используют те, что содержат более одного элемента-металла, в особенности переходного металла. В этом случае говорят о мультиметаллических оксидных массах. Обычно они представляют собой не просто физические смеси оксидов своих элементарных составляющих, но смеси комплексных соединений этих элементов. На практике вышеупомянутые каталитически активные твердым массы, как правило, используют, придав им определенную геометрическую форму (колец, цилиндров, шариков и т.д.). Формование (в фасонные изделия) может при этом проходить либо так, что каталитически активные массы как таковые формируют (например, в экструдерах или устройствах для таблетирования), получая в результате так называемый сплошной катализатор, или же нанося активную массу на предварительно формованный носитель (ср., например, международные заявки WO 2004/009525 и WO 2005/113127).

Примеры катализаторов, пригодных для частичного окисления газовой фазы по меньшей мере одного исходного органического соединения в твердом слое согласно изобретению, представлены, например, в германской заявке DE-A 10046957, в европейской заявке ЕР-А 1097745, в германских заявках DE-A 4431957, DE-A 10046928, DE-A 19910506, DE-A 19622331, DE-A 10121592, в европейской заявке ЕР-А 700714, в германской заявке DE-A 19910508, в европейских заявках ЕР-А 415347, ЕР-А 471853 и ЕР-А 700893.

Реакции частичного окисления газовой фазы с гетерогенным катализом обычно характеризуются выраженным экзотермическим протеканием. Вследствие многообразия параллельных и/или последующих реакций одного лишь использования катализатора недостаточно с точки зрения по возможности избирательного преобразования подлежащего частичному окислению по меньшей мере одного исходного органического соединения до желательного конечного продукта. Для по возможности избирательного проведения окисления газовой фазы с гетерогенным катализом в твердом слое катализатора дополнительно необходимо в определенной степени управлять профилем температуры реакции или профилем температуры твердого слоя катализатора в направлении прохождения реакционной смеси.

Согласно действующей теории, в этом отношении оказалось, как правило, целесообразным, засыпать свежезагруженный твердый слой катализатора в виде, разделенном на две температурные зоны А и В, расположенные в пространстве друг за другом, температуры которых TA и TB заданы так, что разность ΔTBA между температурой TB температурной зоны В и температурой TA температурной зоны А, рассчитанная с принятием более высокого из значений этих температур в качестве уменьшаемого, превышает 0°С, и проводить исходную реакционную газовую смесь, содержащую органическое исходное соединение и молекулярный кислород, через твердый слой катализатора так, чтобы исходная реакционная смесь газов протекала через температурные зоны А, B в последовательности "сначала А" и "затем В", причем протяженность температурной зоны А следует задавать так, чтобы она простиралась до превращения органического исходного соединения UA=15-85 мол.%, а в температурной зоне B превращение органического исходного соединения возрастало бы до величины (UB≥90 мол.% (ср., например, германские заявки DE-A 19927624, DE-A 19948523, международную заявку WO 00/53557, германскую заявку DE-A 19948248, международные заявки WO 00/53558, WO 2004/085365, WO 2004/085363, WO 2004/085367, WO 2004/085369, WO 2004/085370, WO 2004/085362, европейские заявки ЕР-А 1159247, ЕР-А 1159246, ЕР-А 1159248, ЕР-А 1106598, международную заявку WO 2005/021149, заявку США US-A 2005/0049435, международные заявки WO 2004/007064, WO 05/063673, WO 05/063674).

На практике температурные зоны A, В реализуют, как правило, вводя твердый слой катализатора в реакционное пространство (засыпая его в реакционное пространство), по двум отделам A, В которого, в основном отделенным друг от друга и пространственно расположенным друг за другом в направлении потока реакционной газовой смеси, в целях теплоотвода проводят (вводят и выводят) текучий (предпочтительно жидкий) теплоноситель (средство теплообмена), который соприкасается с материальной огибающей реакционного пространства (стеной этого пространства) на протяжении конкретного отдела A или B (находится с таковой в контакте). Температуру теплоносителя, обращающегося в отделе A, при подаче обычно поддерживают на уровне TA, а температуру теплоносителя, обращающегося в отделе B, при подаче обычно поддерживают на уровне TB. Общий поток теплоносителя при этом обычно значительно выше, чем общий поток реакционной газовой смеси.

Под температурой температурной зоны в приведенных выше цитатах, иллюстрирующих нынешний технический уровень, как и в настоящей публикации, подразумевают температуру части слоя твердого катализатора (засыпки этого слоя), которая находится в этой зоне при реализации способа согласно изобретению, однако при воображаемом отсутствии теплоты химической реакции.

В качестве примера можно привести наиболее простое техническое исполнение с размещением (засыпкой) твердого слоя катализатора в контактных трубках (реакционных трубах) так называемого двухзонного реактора в виде пучка труб, как это описано, например, в германских заявках DE-A 19910508, 19948523, 19910506 и 19948241, а также в текстах международных заявок WO 2004/085362, WO 2004/085370, WO 2004/085369, WO 2004/085363, WO 2004/085365, WO 2004/007064 и WO 2004/085367. Предпочтительный вариант двухзонного реактора в виде пучка труб, пригодного к применению согласно изобретению, опубликован в германском патенте DE-C 2830765. Кроме того, двухзонные реакторы в виде пучка труб, представленные в германском патенте DE-C 2513405, заявке США US-A 3,147,084, германской заявке DE-A 2201528, европейской заявке ЕР-А 383224 и германской заявке DE-A 2903218, можно использовать для реализации способа согласно изобретению.

Т.е. в простейшем варианте засыпка твердого слоя катализатора, подлежащая применению согласно изобретению, находится в реакционных трубах реактора для твердого слоя с многими контактными трубами (реактора в виде пучка труб), а вокруг реакционных труб обеспечена циркуляция (проведение) двух в основном пространственно отделенных друг от друга сред поддержания температуры (например, ионных жидкостей, воды (пара), расплавов солей или жидких металлов). Участок труб, на который распространяется конкретная соляная или металлическая баня, представляет одну температурную зону.

В дополнение к описанным выше внешним мероприятиям управления температурой реагенты обычно разбавляют газом, демонстрирующим в условиях частичного окисления в газовой фазе с гетерогенным катализом в основном инертное поведение, теплоемкость которого позволяет поглощать теплоту, высвобождающуюся при реакции (внутренние меры управления температурой).

Поэтому реакционная газовая смесь частичного окисления по меньшей мере одного исходного органического соединения в газовой фазе с гетерогенным катализом, как правило, должна включать в себя, кроме по меньшей мере одного исходного органического соединения и молекулярного кислорода, по меньшей мере один инертный разбавляющий газ.

Один из наиболее часто применяемых инертных разбавляющих газов - это молекулярный азот, применение которого происходит автоматически, если в качестве источника кислорода для частичного окисления в газовой фазе с гетерогенным катализом используют воздух.

Другой часто применяемый инертный разбавляющий газ - это водяной пар, преимущества которого состоят в общедоступности и удобных значениях удельной теплоты [образования].

Прочие инертные разбавляющие газы, которые обычно применяют - это благородные газы (например, He, Ar, Ne) или оксиды углерода CO2 и/или СО.

Обычно особо целесообразно применять разбавляющие газы с возможно более высокой молярной теплоемкостью (ср., например, европейскую заявку ЕР-А 253409). К таковым, например, в случае частичного окисления ненасыщенного исходного органического соединения нередко относятся в т.ч. насыщенные углеводороды, как, например, пропан в случае частичного окисления пропилена до акролеина и/или акриловой кислоты.

Также в качестве инертного разбавляющего газа часто применяют циркуляционный газ (ср. ЕР-А 1180508). Циркуляционным газом называют остаточный газ, который остается после одноступенчатого или многоступенчатого (см. ниже) частичного окисления в газовой фазе с гетерогенным катализом в том случае, когда от газовой смеси продуктов реакции более или менее избирательно (например, путем поглощения в надлежащем растворителе, или путем фракционирующей конденсации, или посредством сочетания поглощения и конденсации) отделяют желаемый конечный продукт. Циркуляционный газ, как правило, состоит преимущественно из используемых для частичного окисления разбавляющих газов, а также из водного пара, обычно образующегося при частичном окислении как побочный продукт или добавленного в качестве разбавляющего газа, и оксидов углерода, образованных при нежелательном полном окислении (побочная реакция). Кроме того, он содержит еще и незначительные количества не использованного при частичном окислении молекулярного кислорода (остаточный кислород) и/или не прореагировавшего исходного органического соединения и/или не преобразованного промежуточного продукта.

Понятие многоступенчатости используют, как правило, тогда, когда частичное окисление исходного органического соединения до желательного конечного соединения осуществляют в виде ряда этапов, следующих друг за другом; в этих случаях часто целесообразно модифицировать как твердый слой катализатора, так и прочие условия реакции, оптимизируя их для конкретного этапа реакции, и проводить данный конкретный этап реакции в твердом слое катализатора, специфически (соразмерно) катализирующем этот этап, нередко размещенном (засыпанном) в пространственно разделенном реакторе или в пространственно отделенном реакционном отделе, т.е. в виде отдельного реакционного этапа. Многоступенчатое исполнение возможно также и тогда, когда по соображениям теплоотвода или по иным соображениям (ср. с германской заявкой DE-A 19902562) превращение реакции распределено на несколько реакторов, последовательно подключенных друг за другом: примером частичного окисления в газовой фазе с гетерогенным катализом, которое часто проводят в два этапа, является частичное окисление пропилена до акриловой кислоты: на первом этапе реакции пропилен частично окисляют до акролеина, а на втором этапе реакции - акролеин до акриловой кислоты; подобным же образом в два этапа проводят синтез метакриловой кислоты, преимущественно начиная с изобутена. Оба вышеуказанных вида частичного окисления можно, однако, при использовании надлежащей катализаторной засыпки проводить и в один этап (оба этапа на твердом слое катализатора, засыпанном (размещенном) в реакторе), как это описано, например, для частичного окисления пропилена до акриловой кислоты в германской заявке на патент DE-A 10121592; при многоступенчатом частичном окислении, газовую смесь продуктов предшествующего этапа, как правило, подают на следующий этап реакции как таковую без отделения промежуточных продуктов, при необходимости - после добавления инертного газа и/или молекулярного кислорода в качестве вторичного газа, а также при необходимости - после прямого и/или непрямого охлаждения.

Используемые инертные разбавляющие газы, однако, полезны не только в смысле поглощения выделяющейся при реакции теплоты, но, как правило, обеспечивают и безопасное проведение частичного окисления исходного органического соединения в газовой фазе с гетерогенным катализом, удерживая реакционную смесь газов либо за пределами взрываемости, либо в надежно контролируемой области в пределах взрываемости.

Несмотря на описанные внешние и внутренние меры по управлению (контролю) температурой реакции или температурой твердого слоя катализатора, температуры температурных зон A, В обычно отличаются от температур реакции, преобладающих вдоль твердого слоя катализатора в направлении потока (в каждом случае это - преобладающая температура реакционной смеси газов) или в каждом случае имеющейся эффективной температуры твердого слоя катализатора (в основном, она соответствует температуре реакции, наличествующей на равной высоте). Эффективная температура твердого слоя катализатора при этом - это реальная температура твердого слоя катализатора, включающая в себя как влияние протекающего за пределами пространства реакции текучего теплоносителя, так и теплоту реакции частичного окисления (в отличие от этого понятие «температура температурной зоны», как уже было сказано, не учитывает влияния образующейся при реакции теплоты частичного окисления). В отличие от эффективной температуры твердого слоя катализатора, температура температурной зоны в основном постоянна вдоль слоя в направлении потока. Если температура температурной зоны не вполне постоянна, то под понятием «температура температурной зоны» в данном случае подразумевают среднее (среднечисленное) значение температуры по температурной зоне. Поддержание температуры отдельных температурных зон осуществляют преимущественно независимо друг от друга. Обычно эффективная температура твердого слоя катализатора на определенной высоте слоя превышает температуру соответствующей температурной зоны.

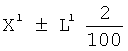

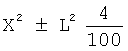

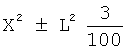

В связи с этим имеет значение то, что температура реакционной газовой смеси (и, таким образом, эффективная температура твердого слоя катализатора), если двигаться вдоль при твердого слоя катализатора в направлении потока реакционной смеси газов в данной температурной зоне, обычно достигает наивысшего значения, а от этого максимального значения снижается (т.н. значение горячей точки TmaxA (в температурной зоне A) или TmaxB (в температурной зоне B)). Разность между значением горячей точки и температурой соответствующей температурной зоны называют протяженностью горячей точки  (в температурной зоне А) или

(в температурной зоне А) или  (в температурной зоне В).

(в температурной зоне В).

Причина этого состоит в том, что концентрация реагентов в реакционной газовой смеси выше всего на входе (введении) реакционной газовой смеси в твердый слой катализатора, что обусловливает там наибольшую скорость реакции, влекущую за собой наибольшее выделение реакционной теплоты в единицу времени (при входе в твердый слой катализатора реакционная газовая смесь (обозначаемая как исходная реакционная газовая смесь), как правило, в основном характеризуется температурой температурной зоны А).

Еще одна причина этого состоит в окончательном (конечном) переходе тепла от реакционной газовой смеси на теплоноситель.

Согласно теории нынешнего технического уровня общие условия процесса для свежезагруженного твердого слоя катализатора, как правило, целесообразно выбирать так, чтобы TmaxA-TmaxB была ≥0°C (ср. международные заявки WO 2004/085362, WO 2004/085370 и WO 2004/085363).

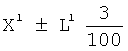

Кроме того, согласно теоретическим положениям цитированного технического уровня общие условия процесса для свежезагруженного твердого слоя катализатора, обычно выбирают так, чтобы как  , так и

, так и  , как правило, не превышали 80°С. В большинстве случаев различия в температуре не превышают ≤70°С, часто составляют от 20 до 70°С, а предпочтительно температурные различия малы.

, как правило, не превышали 80°С. В большинстве случаев различия в температуре не превышают ≤70°С, часто составляют от 20 до 70°С, а предпочтительно температурные различия малы.

Кроме того, для свежезагруженного твердого слоя катализатора (предпочтительно одновременно) изменение  или

или  при повышении температуры соответствующей температурной зоны на +1°С обычно составляет (ср. упомянутые публикации нынешнего технического уровня) не более 9°С, предпочтительно не более 7°С, или не более 5°С, или не более 3°С.

при повышении температуры соответствующей температурной зоны на +1°С обычно составляет (ср. упомянутые публикации нынешнего технического уровня) не более 9°С, предпочтительно не более 7°С, или не более 5°С, или не более 3°С.

Как правило, для экономически оправданного преобразования исходных продуктов в реакциях частичного окисления в газовой фазе с гетерогенным катализом в расчете на однократное прохождение реакционной газовой смеси через твердый слой катализатора в температурных зонах A, В необходимы повышенные значения температуры. Как правило, они составляют несколько сот °С, в обычном случае - от 100 до 600°С, нередко - от 150 до 500°С, в основном - от 200 или 250 до 450°С.

Рабочее давление в реакциях частичного окисления в газовой фазе с гетерогенным катализом на твердом слое катализатора может быть ниже 1 атм. или выше 1 атм. Как правило, оно находится в пределах от ≥1 до 20, или до 10 атм. Обычно рабочее давление не превышает 100 атм.

Общеизвестно, что реакции частичного окисления исходного органического соединения в газовой фазе с гетерогенным катализом до желаемого органического соединения, при котором исходную реакционную газовую смесь, содержащую исходное органическое соединение и молекулярный кислород, проводят сначала через свежезагруженный твердый слой катализатора, разделенный на две температурные зоны A и B, расположенные в пространстве друг за другом (и, как правило, прилегающие друг к другу), температуры которых TA и TB заданы так, что разность ΔTBA между температурой TB температурной зоны В и температурой TA температурной зоны А, рассчитанная с принятием более высокого из значений этих температур в качестве уменьшаемого >0°С, таким образом, что исходная реакционная смесь газов протекает через температурные зоны А, В в последовательности "сначала А" и "затем В", причем температурная зона А простирается до превращения органического исходного соединения UA=15-85 мол.%, а в температурной зоне В превращение органического исходного соединения возрастает до величины UB≥90 мол.%, можно в основном проводить непрерывно на протяжении длительного времени при в основном неизменных условиях и с одним и тем же твердым слоем катализатора.

Тем не менее твердый слой катализатора при возрастающей продолжительности эксплуатации обычно теряет в качестве. Как правило, прежде всего ухудшается удельная объемная активность твердого слоя катализатора (при неизменных в остальном условиях процесса при длительной эксплуатации превращение исходных компонентов из расчета однократного прохождения реакционной газовой смеси через твердый слой катализатора снижается, что ухудшает ожидаемую объемно-временную эффективность производственной установки по конечному продукту). В большинстве случаев страдает также и избирательность формирования конечного продукта.

В европейской заявке ЕР-А 1106598 и германской заявке DE-A 10351269 предприняты попытки учесть вышеуказанные изменения, имеющие место при длительном проведении эффективного частичного окисления исходного органического соединения в газовой фазе с гетерогенным катализом, как это описано, на одном и том же твердом слое катализатора, для чего температуру твердого слоя катализатора по мере эксплуатации, оставляя остальные условия эксплуатации в основном без изменений, постепенно повышают, чтобы в основном сохранить превращение исходных компонентов при прохождении реакционной газовой смеси через твердый слой катализатора (при этом, как рекомендовано, например, в международной заявке WO 2004/085369, германских заявках DE-A 10351269, DE-A 10350812, DE-A 10350822 и в европейской заявке ЕР-А 614872, можно на промежуточном этапе компенсировать снижение качества твердого слоя катализатора при долговременной эксплуатации тем, чтобы время от времени проводить регенерацию твердого слоя катализатора. Для этого процесс частичного окисления в газовой фазе с гетерогенным катализом в твердом слое прерывают (например, тогда, когда на участке дополнительной обработки установки для производства (мет)акриловой кислоты необходимо удалить образовавшийся нежелательный полимеризат (мет)акриловой кислоты, и в связи с этим следует также прервать частичное окисление, или тогда, когда частичное окисление прерывают, поскольку состав реакционной газовой смеси по оплошности стало сложно контролировать с точки зрения взрывоопасности) и, например, пропускают через твердый слоя катализатора горячую смесь молекулярного кислорода и инертного газа). Такую регенерацию можно также проводить согласно германской заявке DE-A 102004008573, или международной заявке WO 05/082517.

В изложении европейской заявки ЕР-А 1106598 и германской заявки DE-А 10351269 имеется, однако, тот недостаток, что они предполагают синхронное повышение температуры обеих температурных зон А, В, т.е., TA и TB повышаются в одинаковой степени (на одинаковое количество °С).

Надо сказать, что такой способ работы обладает некоторым преимуществом по сравнению со способом без повышения температуры твердого слоя катализатора, и его в принципе можно с успехом применять во всех процессах частичного окисления, упомянутых в настоящем тексте (например, в частности, в процессах частичного окисления пропилена до акролеина, а также акролеина до акриловой кислоты, описанных в международных заявках WO 2004/085362, WO 2004/085370, WO 2004/085369, WO 2004/085363, WO 2004/085365 и WO 2004/085367). Однако он обладает тем недостатком, что хотя при неизменных в остальном условиях эксплуатации он и обеспечивает сохранение желательной степени превращения исходных компонентов (из расчета однократного прохождения реакционной газовой смеси через твердый слой катализатора), но это происходит за счет снижения избирательности формирования конечного продукта.

Следовательно, задача настоящего изобретения состояла в том, чтобы предложить улучшенный способ для долговременного проведения частичного окисления в газовой фазе с гетерогенным катализом, проводимого, как описано, в двух температурных зонах.

Соответственно, был найден способ долговременного проведения частичного окисления исходного органического соединения в газовой фазе с гетерогенным катализом до желаемого органического соединения, при котором исходную реакционную газовую смесь, содержащую исходное органическое соединение и молекулярный кислород, проводят сначала через свежезагруженный твердый слой катализатора, засыпанный с разделением на две температурные зоны А и В, расположенные в пространстве друг за другом (и, как правило, прилегающие друг к другу), температуры которых TA и TB заданы так, что разность ΔTBA между температурой TB температурной зоны В и температурой TA температурной зоны А, рассчитанная с принятием более высокого из значений этих температур в качестве уменьшаемого >0°С, таким образом, что исходная реакционная смесь газов протекает через температурные зоны А, В в последовательности "сначала А" и "затем В", причем температурная зона А простирается до превращения органического исходного соединения UA=15-85 мол.%, а в температурной зоне В превращение органического исходного соединения возрастает до величины UB≥90 мол.%, и при котором затем при возрастании срока эксплуатации, чтобы компенсировать снижение качества твердого слоя катализатора, изменяют температуру температурных зон А, В, отличающийся тем, что с повышением длительности эксплуатации температуру той температурной зоны, которая исходно («вначале») обладала низкой температурой, повышают (предпочтительно - в основном постоянно), а разность ΔTBA между температурами обеих температурных зон снижают (предпочтительно - в основном постоянно; при этом подчеркивается, что снижение включает в себя также и возрастающую «отрицательность»), причем при расчете разности температура той температурной зоны, что вначале характеризовалась более высокой температурой, сохраняет свое место уменьшаемого.

Вышеупомянутые, а также все прочие высказывания в настоящей публикации, касающиеся способа согласно изобретению, действительны, в частности, относительно реакций частичного окисления в газовой фазе с гетерогенным катализом в твердом слое - пропилена до акролеина и/или акриловой кислоты, изобутена до метакролеина и/или метакриловой кислоты, (мет)акролеина до (мет)акриловой кислоты, пропана до акролеина и/или акриловой кислоты, а также изобутана до метакролеина и/или метакриловой кислоты. Само собой разумеется, что они действительны также и для всех прочих процессов частичного окисления в газовой фазе с гетерогенным катализом, указанных в начале настоящей публикации.

Ниже в настоящем тексте способ согласно изобретению и особые варианты исполнения такового поясняют и иллюстрируют, в частности, на примере частичного окисления пропилена до акролеина в газовой фазе с гетерогенным катализом в твердом слое или такого окисления акролеина до акриловой кислоты. Это, однако, не означает ограничения общей действенности настоящего изобретения и может быть соответственным образом применено к другим процессам частичного окисления в газовой фазе с гетерогенным катализом в твердом слое, упомянутым в настоящей публикации.

В принципе, перед принятием мер согласно изобретению (т.е. «сначала») в способе согласно изобретению можно для целесообразной длительной эксплуатации (например, в зависимости от формирования свежезасыпанного твердого слоя катализатора) меньшей из двух температур может быть как TA, так и TB.

Какая из обеих температур была меньше, зависит не в последнюю очередь от того, при какой нагрузке твердого слоя катализатора исходными компонентами проводят процесс частичного окисления в газовой фазе с гетерогенным катализом в твердом слое (разумеется, влияние в этом случае оказывает также и выбор применяемого катализатора).

При низкой нагрузке твердого слоя катализатора исходными компонентами часто целесообразно условие TB-TA<0°С, в то время как при росте нагрузки твердого слоя катализатора исходными компонентами часто целесообразно условие TB-TA>0°С. В принципе, для проведения способа согласно изобретению на свежезасыпанном твердом слое катализатора разность TB-TA технически формируют так, чтобы разность TmaxA-TmaxB имела в результате величину ≥0°С. Обычно TmaxA-TmaxB на свежезасыпанном твердом слое катализатора задают так, чтобы разность была не менее 80°С. Технически целесообразно, чтобы TmaxA-TmaxB на свежезасыпанном твердом слое катализатора была ≥3°С и ≤70°С, особо целесообразно ≥5 и ≤60°С, или ≤50°С. Крайне предпочтительно, чтобы эта разность была ≥5 и ≤40°С, либо ≥5 и 25°С, или ≥5 и ≤20°С или же ≤15°С. Нередко эта разность также находится в пределах ≥0-≤5°С.

При работе с использованием способа согласно изобретению требуется, чтобы при долговременном применении способа согласно изобретению на одном и том же твердом слое катализатора температуру той температурной зоны, которая вначале имела более низкую температуру, повышали, а разность ΔTBA между температурами обеих температурных зон снижали, причем при расчете разности температура той температурной зоны, которая вначале имела более высокую темпертуру, сохраняла свое место как уменьшаемое.

При условии, что сначала (исходно, «вначале») более высокой была температура температурной зоны В (TB), при долговременной эксплуатации согласно предлагаемой в настоящем тексте теории следует повышать температуру температурной зоны А (TA). Обусловленного этим снижения разности ΔTBA можно в принципе достичь тремя различными способами:

a) Температуру температурной зоны В также повышают, но не столь значительно, как температуру температурной зоны А;

b) Температуру температурной зоны В оставляют без изменений;

c) Температуру температурной зоны В снижают.

При условии, что сначала (исходно, «вначале») более высокой была температура температурной зоны А (TA, при долговременной эксплуатации согласно предлагаемой в настоящем тексте теории следует повышать температуру температурной зоны В (TB). Обусловленного этим снижения разности ΔTBA можно в принципе достичь тремя различными способами:

a) Температуру температурной зоны В также повышают, но не столь значительно, как температуру температурной зоны А;

b) Температуру температурной зоны А оставляют без изменений;

c) Температуру температурной зоны А снижают.

В особенности в случае вышеописанных способов работы b) и c), но в принципе также и при способе работы а) возможно, что при использовании способа согласно изобретению ΔTBA в течение долговременной эксплуатации сменит свой знак (по сравнению со значением этой же величины для свежего твердого слоя катализатора). В общем случае, однако, модуль ΔTBA как правило не превышает 60°С, большей частью 50°С. Т.е. модуль ΔTBA может при работе по способу согласно изобретению может составлять, например, ≥0-60°С, или ≥1 и до 55°С, или ≥5 и до 50°С, или ≥10-40°С, или ≥15 и до 35°С, или ≥20-30°С.

Согласно изобретению целесообразно действовать так, чтобы при длительной эксплуатации ΔTBA (например, на протяжении эксплуатации в течение 2 месяцев, или 6 месяцев, или 12 месяцев, или 18 месяцев, или 24 месяцев, или 30 месяцев, или 36 месяцев или более) по возможности долго не меняла свой знак.

Здесь следует заметить, что в промышленности температуры температурных зон А и В (TA и TB) по различным причинам могут претерпевать определенные колебания, как правило, лежащие в пределах интервала ±20°С или ±10°С: например, тогда, когда проводят промежуточную регенерацию согласно германской заявке DE-A 10351269. Непосредственно после выполнения промежуточной регенерации (по сравнению с эксплуатацией непосредственно до промежуточной регенерации), как правило, для обеспечения того же самого превращения исходных компонентов в расчете на однократное прохождение реакционной смеси через твердый слой катализатора при неизменных в остальном условиях достаточны невысокие температуры температурных зон (в отдельных случаях это различие в температурах может достигать 40°С или более). В этом случае строят график зависимости реальной температуры конкретной зоны от времени и проводят по точкам замеров компенсационную кривую, построенную по методу наименьших сумм квадратов отклонения (суммы наименьших квадратов) Лежандра-Гаусса. Если признаки согласно изобретению присутствуют на этих кривых, то применяют способ работы согласно изобретению.

В том случае, когда в протекание частичного окисления в газовой фазе с гетерогенным катализом согласно изобретению по причине, например, изменения рыночного спроса или иным образом сменившихся рамочных условий в рамках долговременной эксплуатации одного и того же твердого слоя катализатора вносят изменения основных условий процесса, как, например, нагрузки твердого слоя катализатора, или же нагрузки твердого слоя катализатора и превращения исходных компонентов (превращения исходного органического соединения) в расчете на однократное прохождение исходной газовой смеси через твердый слой катализатора с непосредственным обратным воздействием (одно из таких изменений - это повышение рабочего давления согласно германской заявке DE-А 102004025445) на температуру температурных зон А, В, чтобы затем сохранять их при дальнейшей эксплуатации в течение длительного времени (периода эксплуатации) в этом новом состоянии преимущественно без изменений, то способ работы согласно изобретению наличествует также и тогда, когда на протяжении этого последующего длительного периода эксплуатации - принимая твердый слой катализатора и его работу (в основном «непосредственно») после указанных изменений как эксплуатацию «свежего твердого слоя катализатора» - присутствуют определяющие признаки согласно изобретению.

Кроме того, под способом частичного окисления исходного органического соединения в газовой фазе с гетерогенным катализом на свежезасыпанном твердом слое катализатора следует подразумевать реализацию способа после имевшего при необходимости место формирования твердого слоя катализатора, т.е. после достижения квазистационарного рабочего состояния.

В общем случае при способе согласно изобретению можно предпринимать надлежащие изменения TA, TB и ΔTBA так, чтобы на протяжении долговременной эксплуатации твердого слоя катализатора в основном сохранялась разность TmaxA-TmaxB≥0°С (например, долгое время находилась в диапазоне ≥0°С и ≤80°С, или ≥1°С и ≤70°С, или ≥2°С и ≤60°С, или ≥3°С и ≤50°С, или ≥4°С и ≤40°С, или ≥5°С и ≤30°С, или ≥5°С и ≤25°С, или ≥5°С и ≤20°С или ≤15°С; или же длительное время находилась в диапазоне ≥0°С и ≤5°С).

Такую форму исполнения способа согласно изобретению следует считать предпочтительной, поскольку она обеспечивает наибольшую избирательность конечного продукта. Как правило, ее добиваются при использовании вышеупомянутых вариантов работы с).

Изменения TA, TB и ΔTBA, подлежащие проведению согласно изобретению, можно предпринимать и так, чтобы на протяжении долговременной эксплуатации твердого слоя катализатора TmaxA-TmaxB изменилась с ≥0°С на <0°С (например, с ≤80°С до величины вплоть до -20°С, или вплоть до -10°С, или вплоть до -5°С, или с ≤60°С до величины вплоть до -20°С, или до -10°С, или до -5°С, или с ≤40°С, или с ≤20°С до величины вплоть до -20°С, или до -10°С, или до -5°С, или с ≤10°С до величины вплоть до -20°С, или до -10°С, или до -5°С).

Такая форма исполнения способа работы согласно изобретению также предпочтительна, поскольку она дает возможность долго сохранять устойчивость твердого слоя катализатора (общее время работы). Тем не менее не позднее чем при достижении значения TmaxA-TmaxB=-20°С твердый слой катализатора обычно полностью или по меньшей мере частично заменяют на свежий твердый слой катализатора. Как правило, такой формы работы добиваются при использовании вышеупомянутого варианта работы а) и в меньшей степени - варианта работы b).

Само собой разумеется, что сначала можно целесообразно применять способ работы согласно изобретению по варианту с) (повышают исходно более низкую из двух температур TA, TB (предпочтительно - в основном непрерывно), а исходно более высокую из двух температур TA, TB снижают, предпочтительно - в основном непрерывно) и таким образом работать по способу согласно изобретению при долговременной эксплуатации из расчета максимальной избирательности образования конечного продукта (сохраняя в основном неизменными прочие параметры способа, как то состав исходной реакционной газовой смеси, нагрузку твердого слоя катализатора исходным органическим соединением и превращение исходных компонентов в расчете на однократное прохождение реакционной газовой смеси через твердый слой катализатора).

Затем, чтобы довести до максимума время работы твердого слоя катализатора, можно переключиться на способ работы b) или а).

При реализации способа согласно изобретению в принципе можно произвольно переходить от способа работы а), к способам b) и с) и обратно, пока выполняются условия согласно изобретению.

Вообще же, способом согласно изобретению пользуется всякий, кто работает по способу согласно изобретению только ограниченный промежуток времени в течение долговременной эксплуатации, а перед частичной или полной заменой твердого слоя катализатора свежим прекращает длительную эксплуатацию согласно изобретению.

Как правило, способ согласно изобретению начинают применять самое позднее тогда, когда твердый слой катализатора находится в таком состоянии, что при в остальном неизменных условиях протекания процесса UB оказывается по меньшей мере на 0,2 мол. процентного пункта, или по меньшей мере на 0,3, или по меньшей мере на 0,4, или по меньшей мере на 0,5 мол. процентного пункта ниже, чем значение UB для свежего слоя катализатора при тех же условиях процесса.

Говоря обобщенно, при долговременной эксплуатации по способу согласно изобретению поддерживают UA=15-85 мол.%, a UB≥90 мол.%. В особенности в случае частичного окисления пропилена до акролеина или акролеина до акриловой кислоты с гетерогенным катализом (как правило, однако, и при проведении других возможных реакций частичного окисления в газовой фазе с гетерогенным катализом) предпочтительно, чтобы выполнялось условие UB≥92 мол.%, или ≥94 мол.%, или ≥96 мол.%. В случае частичного окисления акролеина до акриловой кислоты с гетерогенным катализом на протяжении долговременной эксплуатации даже особо предпочтительно, чтобы значение UB постоянно составляло ≥98 мол.%, или ≥99 мол.%, нередко даже ≥99,5 или ≥99,9 мол.%.

Подлежащие применению катализаторы и прочие условия процесса предпочтительно в остальном выбирать так, чтобы избирательность формирования конечного продукта, рассчитанная на однократное прохождение реакционной смеси через твердый слой катализатора, составляла ≥80 мол.%, или ≥90 мол.%, нередко даже ≥92 мол.%, или ≥94 мол.%, или ≥96 мол.%.

С точки зрения техники применения целесообразно реализовывать способ согласно изобретению в уже упомянутых двухзоных реакторах с большим количеством контактных труб. Радиальный градиент температуры теплоносителя в пределах одной температурной зоны при этом, как правило, составляет от 0,01 до 5°С, нередко от 0,1 до 2°С, целесообразно же согласно изобретению, чтобы он был по возможности низок.

Обычно по сравнению с точкой входа в температурную зону температура теплоносителя в точке выхода из температурной зоны возрастает на величину 0-15°С, что обусловлено экзотермическим протеканием реакции. Вышеупомянутая величина ΔТ согласно изобретению должна составлять от 1 до 10°С, или от 2 до 8°С, или от 3 до 6°С.

В принципе, однако, реализация способа возможна и в других реакторах, имеющих две температурные зоны, типа непрямого теплообменника.

Как правило, долговременная эксплуатация по способу согласно изобретению продолжается по меньшей мере 2 рабочих месяца, или по меньшей мере 4 рабочих месяца, или по меньшей мере 6 рабочих месяцев, либо же по меньшей мере 1 рабочий год, или по меньшей мере 2 рабочих года, а в ряде случаев - даже до 10 лет работы и более. Когда же значения TmaxA, TmaxB достигают температур, при которых проводили термическую обработку массы предшественника катализатора при производстве катализатора, с точки зрения техники работы целесообразно частично или полностью заменить твердый слой катализатора свежим.

С точки зрения избирательности формирования конечного продукта целесообразность способа работы согласно изобретению основывается преимущественно на том, что он противодействует особенности процесса, при котором конечный продукт, уже сформировавшийся в температурной зоне А, должен проходить в пределах температурной зоны В через область слишком высокой температуры, способствующей полному сжиганию образовавшегося конечного продукта. В то же время способ работы согласно изобретению способствует, если рассматривать долговременную эксплуатацию, тому, чтобы каталитический потенциал наличествующего твердого слоя катализатора был в основном привлечен к работе полностью. При этом настоящему изобретению свойственно то, что деактивация твердого слоя катализатора при реализации способа согласно изобретению на свежезасыпанном твердом слое катализатора происходит не гомогенно по всему слою. Напротив, она особо выражена в т.ч. там, где находятся TmaxA или TmaxB, благодаря чему их положение по длине твердого слоя катализатора, если не происходит изменение температуры температурных зон A, B согласно изобретению, обычно естественным образом сдвигалось бы в направлении потока реакционной смеси газов.

Согласно изобретению предпочтительно применять способ согласно изобретению в сочетании с промежуточной регенерацией согласно теории германской заявки DE-A 10351269. Кроме того, обычно, прежде чем полностью заменять твердый слой катализатора, проводят его частичную замену согласно теории германской заявки на патент DE-A 10232748 или международной заявки WO 2004/009525. При этом частичная замена твердого слоя катализатора в направлении потока реакционной газовой смеси во всех случаях простирается на величину вплоть до 80%, или только на величину до 70%, или только на величину до 60%, или только на величину до 50%, или только на величину до 40%, или только на величину до 30%, или предпочтительно на величину до 25%, особо предпочтительно - на величину 30-50%, а крайне предпочтительно - на величину от 35 до 45% длины засыпки конкретного твердого слоя катализатора. Покровную засыпку, на 100% состоящую из инертного материала (глядя в направлении потока - первую засыпку) при этом не рассматривают как относящуюся к твердому слою катализатора. Соответствующим же образом, конечная засыпка, на 100% состоящая из инертного материала (глядя в направлении потока - последняя засыпка), в отношении настоящего изобретения не считается принадлежащей к твердому слою катализатора. Целесообразно, чтобы вышеупомянутая процентная доля частичной замены твердого слоя катализатора обычно составляла не менее 5, либо же не менее 10, или не менее 20%.

Если способ согласно изобретению, реализуемый на свежезасыпанном твердом слое катализатора, представляет собой частичное окисление пропилена до акролеина в газовой фазе с гетерогенным катализом в твердом слое, то рекомендованные как целесообразные разности TmaxA-TmaxB (например, ≥0°С и ≤80°С, нередко ≥1°С и ≤70°С, часто ≥2°С и ≤60°С, весьма часто ≥3°С и ≤50°С, целесообразно ≥4°С и ≤40°С, предпочтительно ≥5°С и ≤30°С, или ≤20°С, особо предпочтительно ≥5°С и ≤15°С, или же ≥0°С и ≤5°С) в случае скорее невысоких (≥80 Нл/л·ч и ≤130 Нл/л·ч либо же ≤110 Нл/л·ч) нагрузок свежего твердого слоя катализатора пропеном нередко устанавливаются тогда, когда, с одной стороны, как температура температурной зоны А, так и температура температурной зоны В располагаются в пределах от 290-380°С, а с другой стороны, разность между температурой температурной зоны В (TB) и температурой температурной зоны А (TA), т.е. ΔTBA=TA-TB находится в пределах >0°С и ≤20°С либо же ≤10°С, или >0°С и ≤5°С, или часто >0°С и ≤3°С (в этом случае при долговременной эксплуатации согласно изобретению следовало бы необходимым согласно изобретению образом повышать температуру температурной зоны В (предпочтительно постоянно), а относительно температуры температурной зоны А применять по меньшей мере один из способов работы от а) до с) (все это предпочтительно так, чтобы продолжало выполняться соотношение TmaxA-TmaxB≥0°С). Предпочтительно, чтобы при этом температуры температурных зон А, В оставались в диапазоне 290-380°С.

Если же частичное окисление пропилена до акролеина в газовой фазе с гетерогенным катализом в твердом слое осуществляют при повышенной нагрузке свежего твердого слоя катализатора пропиленом (>130 Нл/л·ч, или ≥140 Нл/л·ч, либо же ≥160 Нл/л·ч и, как правило, ≤200 или ≤300 Нл/л·ч, либо же обычно ≤600 Нл/л·ч), то рекомендованные как целесообразные разности TmaxA-TmaxB (см. выше) на свежезасыпанном твердом слое катализатора устанавливаются тогда, когда, с одной стороны, как температура температурной зоны А, так и температура температурной зоны В располагаются в пределах от 290 до 380°С, а с другой стороны, разность между температурой температурной зоны В (TB) и температурой температурной зоны А (TA), т.е. ΔTBA=TB-TA оказывается ≥0°С и ≤50°С, или ≥5°С и ≤45°С, или ≥10°С и ≤40°С, или ≥15°С и ≤30°С, или ≤35°С (например, 20°С или 25°С). В этом случае при долговременной эксплуатации согласно изобретению следовало бы необходимым согласно изобретению образом повышать температуру температурной зоны А (предпочтительно постоянно), а относительно температуры температурной зоны В применять по меньшей мере один из способов работы от а) до с) (все это предпочтительно так, чтобы продолжало выполняться соотношение TmaxA-TmaxB≥0°С; предпочтительно - способ работы с). Предпочтительно, чтобы при этом температуры температурных зон А, В оставались в диапазоне 290-380°С.

Целесообразно, чтобы при частичном окислении пропилена до акролеина в газовой фазе с гетерогенным катализом в твердом слое согласно изобретению температура температурной зоны А (вне зависимости от нагрузки твердого слоя катализатора пропиленом) на протяжении долговременной эксплуатации согласно изобретению (и во время эксплуатации свежей засыпки) находилась в предпочтительном диапазоне от 305 до 365°С или же в особо предпочтительном диапазоне от 310-340°С.

При этом нагрузка твердого слоя катализатора пропиленом при частичном окислении пропилена до акролеина в газовой фазе с гетерогенным катализом в твердом слое согласно изобретению может составлять, например, ≥80 Нл/л·ч или ≥90 Нл/л·ч и ≤300 Нл/л·ч, или ≤600 Нл/л·ч, или ≥110 Нл/л·ч и ≤280 Нл/л·ч, или ≥130 Нл/л·ч и ≤260 Нл/л·ч, или ≥150 Нл/л·ч и ≤240 Нл/л·ч, или ≥170 Нл/л·ч и ≤220 Нл/л·ч, или ≥190 Нл/л·ч и ≤200 Нл/л·ч. Т.е., в качестве нагрузки твердого слоя катализатора пропиленом, соответствующей изобретению, можно также рассматривать диапазон ≥120 Нл/л·ч и ≤200 Нл/л·ч или ≤300 Нл/л·ч.

Согласно изобретению предпочтительно, чтобы температурная зона А при работе на свежезасыпанном слое катализатора простиралась до превращения пропилена UA от 30 или 40 до 80 мол.%, или от 50 до 70 мол.%, или же от 60 до 70 мол.%. Согласно изобретению также целесообразно, чтобы и при долговременном проведении частичного окисления пропилена до акролеина в газовой фазе с гетерогенным катализом в твердом слое согласно изобретению значения превращения пропилена UA находились в одном из вышеупомянутых диапазонов. Во время долговременной эксплуатации они имеют тенденцию смещаться к меньшим процентным долям.

Если способ согласно изобретению, реализуемый на свежезасыпанном твердом слое катализатора, представляет собой частичное окисление акролеина до акриловой кислоты в газовой фазе с гетерогенным катализом в твердом слое, то рекомендованные как целесообразные разности TmaxA-TmaxB (например, ≥0°С и ≤80°С, нередко ≥1°С и ≤70°С, часто ≥2°С и ≤60°С, во многих случаях ≥3°С и ≤50°С, целесообразно ≥4°С и ≤40°С, предпочтительно - ≥5°С и ≤30°С, или ≤20°С, особо предпочтительно ≥5°С и ≤15°С, или же ≥0°С и ≤5°С) в случае скорее невысоких (≥60 Нл/л·ч либо же ≥70 Нл/л·ч и ≤120 Нл/л·ч, или ≤100 Нл/л·ч) нагрузок свежего твердого слоя катализатора акролеином нередко устанавливаются тогда, когда, с одной стороны, как температура температурной зоны А, так и температура температурной зоны В располагаются в пределах от 230-320°С, а с другой стороны, разность между температурой температурной зоны В (TB) и температурой температурной зоны А (TA), т.е. ΔTBA=TA-TB находится в пределах >0°С и ≤20°С или ≤10°С, или >0°С и ≤5°С, или нередко >0°С и ≤3°С (в этом случае при долговременной эксплуатации согласно изобретению следовало бы необходимым согласно изобретению образом повышать температуру температурной зоны В (предпочтительно постоянно), а относительно температуры температурной зоны А применять по меньшей мере один из способов работы от а) до с) (все это предпочтительно так, чтобы продолжало выполняться соотношение TmaxA-TmaxB≥0°C). Предпочтительно, чтобы при этом температуры обеих температурных зон А, В оставались в диапазоне от 230 до 320 или же до 340°С.

Если же частичное окисление акролеина до акриловой кислоты в газовой фазе с гетерогенным катализом в твердом слое осуществляют при повышенной нагрузке свежего твердого слоя катализатора акролеином (>120 Нл/л·ч (при необходимости, однако, уже при >100 Нл/л·ч), либо же ≥130 Нл/л·ч, или ≥140 Нл/л·ч, или ≥150 Нл/л·ч и как правило ≤175, либо же ≤200, или ≤300 Нл/л·ч, либо же обычно ≤600 Нл/л·ч), то рекомендованные как целесообразные разности TmaxA-TmaxB (см. выше) на свежезасыпанном твердом слое катализатора устанавливаются тогда, когда, с одной стороны, как температура температурной зоны А, так и температура температурной зоны В располагаются в пределах от 230 до 320 либо же до 340°С, а с другой стороны, разность между температурой температурной зоны В (TB) и температурой температурной зоны А (TA), т.е. ΔTBA=TB-TA оказывается ≥0°С и ≤50°С, или ≥5°С и ≤45°С, или ≥10°С и ≤40°С, или ≥15°С и ≤30°С или ≤35°С (например, 20°С или 25°С), или ≥10°С и ≤25°С, либо же ≤20°С, или ≤15°С. В этом случае при долговременной эксплуатации согласно изобретению следовало бы необходимым согласно изобретению образом повышать температуру температурной зоны А (предпочтительно постоянно), а относительно температуры температурной зоны В применять по меньшей мере один из способов работы от а) до с) (все это предпочтительно так, чтобы продолжало выполняться соотношение TmaxA-TmaxB≥0°С; предпочтительно - способ работы с).

Предпочтительно, чтобы при этом температуры температурных зон А, В оставались в диапазоне от 230 до 320 либо же до 340°С.

Целесообразно, чтобы при частичном окислении акролеина до акриловой кислоты в газовой фазе с гетерогенным катализом в твердом слое согласно изобретению температура температурной зоны А (вне зависимости от нагрузки твердого слоя катализатора пропиленом) на протяжении долговременной эксплуатации согласно изобретению (и во время эксплуатации свежей засыпки) находилась в предпочтительном диапазоне от 250 до 300°С или же в особо предпочтительном диапазоне от 260 до 280°С.

При этом нагрузка твердого слоя катализатора акролеином при частичном окислении акролеина до акриловой кислоты в газовой фазе с гетерогенным катализом в твердом слое согласно изобретению может составлять, например, ≥60 Нл/л·ч, или ≥70 Нл/л·ч, либо же ≥90 Нл/л·ч и как правило ≤300 Нл/л·ч или, что обычно, ≤600 Нл/л·ч, или ≥110 Нл/л·ч и ≤280 Нл/л·ч, или ≥130 Нл/л·ч и ≤260 Нл/л·ч, или ≥150 Нл/л·ч и ≤240 Нл/л·ч, или ≥170 Нл/л·ч и ≤220 Нл/л·ч, или ≥190 Нл/л·ч и ≤200 Нл/л·ч.

Т.е. согласно изобретению нагрузка твердого слоя катализатора пропиленом согласно изобретению может также составлять от ≥90 до ≤150 Нл/л·ч, либо же до ≤300 Нл/л·ч.

Согласно изобретению предпочтительно, чтобы температурная зона А при работе на свежезасыпанном слое катализатора простиралась до превращения акролеина UA от 30 или от 40 до 85 мол.%, или от 50 до 85 мол.%, либо же от 60 до 85 мол.%.

Согласно изобретению также целесообразно, чтобы и при долговременном проведении частичного окисления акролеина до акриловой кислоты в газовой фазе с гетерогенным катализом в твердом слое согласно изобретению значения превращения акролеина UA находились в одном из вышеупомянутых диапазонов. Во время долговременной эксплуатации они имеют тенденцию смещаться к меньшим процентным долям.

Как при частичном окислении в газовой фазе пропилена до акролеина, так и акролеина до акриловой кислоты с гетерогенным катализом согласно изобретению рабочее давление может быть ниже атмосферного (например, от 0,5 до 1 атм.) или выше него. Обычно рабочее давление при обоих видах частичного окисления согласно изобретению находится в пределах от 1 до 5 атм., часто - от 1 до 3 атм. Обычно рабочее давление (давление реакции) при обоих видах частичного окисления не превышает 100 атм.

Как правило, при частичном окислении в газовой фазе пропилена до акролеина с гетерогенным катализом согласно изобретению превращение пропилена UB (в расчете на однократное прохождение реакционной газовой смеси через твердый слой катализатора) составляет величину ≥90 мол.%, или ≥92 мол.%, или ≥94 мол.%. Избирательность формирования конечного продукта (сумма формирования акролеина и образования побочных продуктов акриловой кислоты) при надлежащем выборе засыпки твердого слоя катализатора, известном как таковой, в обычных случаях составляет величину ≥80 мол.%, или ≥85 мол.%, или ≥90 мол.%, или ≥92 мол.%, или ≥94 мол.%, часто ≥95 мол.%, или ≥96 мол.% либо же ≥97 мол.%.

Как правило, при частичном окислении в газовой фазе акролеина до акриловой кислоты с гетерогенным катализом согласно изобретению превращение акролеина UB (в расчете на однократное прохождение реакционной газовой смеси через твердый слой катализатора) составляет величину ≥90 мол.%, или ≥92 мол.%, или ≥94 мол.%, или ≥96 мол.%, или ≥98 мол.% и нередко даже ≥99 мол.% и более. Избирательность формирования акриловой кислоты при надлежащем выборе засыпки твердого слоя катализатора, известном как таковой, в обычных случаях составляет величину ≥80 мол.%, или ≥85 мол.%, или ≥90 мол.%, или ≥92 мол.%, или ≥94 мол.%, часто ≥95 мол.%, или ≥96 мол.% либо же ≥97 мол.%.

В исходной реакционной газовой смеси для частичного окисления пропилена до акролеина согласно изобретению молярное соотношение O2:С3Н6 согласно изобретению обычно составляет величину ≥1. Обычно значения этого соотношения не превышают 3. Нередко молярное соотношение O2:С3Н6 для вышеупомянутой реакции согласно изобретению составляет величину ≥1,2 либо же ≥1,5 и ≤2,0.

В исходной реакционной газовой смеси для частичного окисления акролеина до акриловой кислоты согласно изобретению молярное соотношение O2:Acrolein согласно изобретению обычно составляет величину ≥0,5. Обычно значения этого соотношения также не превышают 3. Нередко молярное соотношение O2:Acrolein для вышеупомянутой реакции согласно изобретению составляет величину ≥1,5 и ≤2,0.

Как для частичного окисления пропилена до акролеина, так и акролеина до акриловой кислоты согласно изобретению выгодно, чтобы газовая смесь продуктов реакции содержала не использованный в реакции молекулярный кислород (например, до 3 об.%).

В качестве катализаторов (свежих) для твердого слоя катализатора (засыпки твердого слоя катализатора) частичного окисления в газовой фазе пропилена до акролеина согласно изобретению можно использовать все катализаторы, активная масса которых представляет собой по меньшей мере молибден и/или вольфрам, а также является по меньшей мере является мультиметаллической оксидной массой, содержащей по меньшей мере один из следующих элементов: висмут, теллур, сурьму, олово и медь. К таковым, в частности, относятся такие катализаторы, активная масса которых представляет собой по меньшей мере один мультиметаллический оксид, содержащий Мо, Bi и Fe.

В частности, это мультиметаллические активные оксидные массы общей формулы I германской заявки DE-A 19955176, мультиметаллические активные оксидные массы общей формулы I германской заявки DE-A 19948523, мультиметаллические активные оксидные массы общих формул I, II и III германской заявки DE-A 10101695, мультиметаллические активные оксидные массы общих формул I, II и III германской заявки DE-A 19948248 и мультиметаллические активные оксидные массы общих формул I, II и III германской заявки DE-A 19955168, а также мультиметаллические активные оксидные массы, указанные в европейской заявке ЕР-А 700714.

Кроме того, в качестве свежей засыпки твердого слоя катализатора такого частичного окисления пропилена пригодны катализаторы на основе мультиметаллических оксидных масс, содержащие Мо, Bi и Fe, описанные в публикациях Research Disclosure Nr. 497012 от 29.08.2005, германских, европейских и международных заявках DE-A 10046957, DE-A 10063162, DE-C 3338380, DE-A 19902562, ЕР-А 15565, DE-C 2380765, ЕР-А 807465, ЕР-А 279374, DE-A 3300044, ЕР-А 575897, US-A 4,438,217, DE-A 19855913, WO 98/24746, DE-A 19746210 (имеющие общую формулу II), японской заявке JP-A 91/294239 и в европейских заявках ЕР-А 293224 и ЕР-А 700714. В частности, это относится к приведенным в этих публикациях в качестве примеров (включая контрольные примеры) формам исполнения, из которых особо предпочтительны таковые, указанные в Research Disclosure Nr. 497012, европейских заявках ЕР-А 15565, ЕР-А 575897, германских заявках DE-A 19746210 и DE-A 19855913. В связи с этим следует особо подчеркнуть катализатор согласно примеру 1с из европейской заявки ЕР-А 15565, а также катализатор, производимый таким же образом, однако имеющий состав активной массы Mo12Ni6,5Zn2Fe2Bi1P0,0065K0,06Ox·10SiO2. Кроме того, следует подчеркнуть пример №3 из германской заявки DE-A 19855913 (стехиометрия: Mo12Co7Fe3Bi0,6K0,08Si1,6Ox), представляющий собой полный катализатор в виде полых цилиндров с геометрией 5 мм × 3 мм × 2 мм, либо же 5 мм × 2 мм × 2 мм (в каждом случае - наружный диаметр × высота × внутренний диаметр), а также полный катализатор на основе мультиметаллической оксидной массы II - согласно примеру 1 германской заявки DE-А 19746210. Далее необходимо назвать катализаторы на основе мультиметаллической оксидной массы из заявки на патент США US-A 4,438,217. Последнее, в частности, действительно тогда, когда таковые имеют геометрию полого цилиндра с размерами 5,5 мм × 3 мм × 3,5 мм, или 5 мм × 2 мм × 2 мм, или 5 мм × 3 мм × 2 мм, или 6 мм × 3 мм × 3 мм, или 7 мм × 3 мм × 4 мм (в каждом случае - наружный диаметр × высота × внутренний диаметр). Равным же образом можно применять катализаторы на основе мультиметаллической оксидной массы и геометрические характеристики, указанные в германской заявке DE-A 10101695 либо же в международной заявке WO 02/062737.

Кроме того, можно использовать полный катализатор, приведенный как пример 1 в германской заявке DE-A 10046957 (стехиометрия:

[Bi2W2O9×2WO3]0,5·[Mo12Co5,6Fe2,94Si1,59K0,08Ox]1) в виде полого цилиндра (кольца) с геометрией 5 мм × 3 мм × 2 мм либо же 5 мм × 2 мм × 2 мм (в каждом случае - наружный диаметр × высота × внутренний диаметр), а также оболочечные катализаторы 1, 2 и 3 из германской заявки DE-A 10063162 (стехиометрия: Mo12Bi1,0Fe3Co7Si1,6K0,08), однако как оболочечные катализаторы в форме колец с соответствующей толщиной оболочки, нанесенной на кольца-носители с геометрическими параметрами 5 мм × 3 мм × 1,5 мм либо же 7 мм × 3 мм × 1,5 мм (в каждом случае - наружный диаметр × высота × внутренний диаметр).

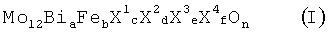

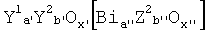

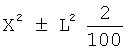

Множество мультиметаллических активных масс, пригодных для катализаторов, предназначенных для засыпки (свежей) твердого слоя катализатора частичного окисления пропилена до акролеина согласно изобретению, можно объединить под общей формулой I,

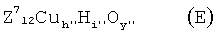

,

,

в которой переменные имеют следующие значения:

X1 = никель и/или кобальт,

X2 = таллий, щелочной металл и/или щелочноземельный металл,

X3 = цинк, фосфор, мышьяк, бор, сурьма, олово, церий, свинец и/или вольфрам,

X4 = кремний, алюминий, титан и/или цирконий,

a = от 0,5 до 5,

b = от 0,01 до 5, предпочтительно - от 2 до 4,

с = 0-10, предпочтительно - от 3 до 10,

d = 0-2, предпочтительно - от 0,02 до 2,

е = 0-8, предпочтительно 0-5,

f = 0-10, a

n = число, определяемое валентностью и частотой встречаемости отличных от кислорода элементов в формуле I.

Способ их получения сам по себе известен (см., например, германскую заявку DE-A 4023239), и обычно этим массам придают форму шаров, колец или цилиндров, либо же применяют в виде оболочечных катализаторов, т.е. заранее формованных инертных носителей, покрытых активной массой. Разумеется, применять их в качестве катализаторов можно также и в порошковой форме.

В принципе, существует простой способ изготовления активных масс с общей формулой I, состоящий в создании по возможности гомогенной, предпочтительно тонкодисперсной сухой смеси элементарных компонентов, составленной соответственно их стехиометрии, из надлежащих источников и ее кальцинировании при температурах 350-650°С. Кальцинацию можно проводить как в атмосфере инертного газа, так и окислительной атмосфере, как, например, в воздухе (смеси инертного газа и кислорода), а также в восстановительной атмосфере (например, смеси из инертного газа, NH3, СО и/или Н2). Продолжительность кальцинирования может составлять от нескольких минут от нескольких часов, и с ростом температуры она обычно сокращается. В качестве источников элементарных составляющих мультиметаллических оксидных масс I можно рассматривать такие соединения, которые уже представляют собой оксиды и/или такие соединения, которые можно превратить в оксиды посредством нагрева, по крайней мере, в присутствии кислорода.

Помимо оксидов такими исходными соединениями (источниками) являются прежде всего галогениды, нитраты, формиаты, оксалаты, цитраты, ацетаты, карбонаты, аминные комплексы, соли аммония и/или гидроксиды (такие соединения, как NH4OH, (NH4)2СО3, NH4NO3, NH4CHO2, СН3СООН, NH4CH3CO2 и/или оксалат аммония, которые самое позднее при последующем кальцинировании распадаются на газообразные летучие соединения и/или могут быть подвергнуты разложению - можно дополнительно вводить в гомогенную сухую смесь).

Гомогенное смешивание исходных соединений для производства мультиметаллических оксидных масс I можно осуществлять в сухом или в мокром виде. Если его осуществляют в сухом виде, то целесообразно использовать исходные соединения в виде тонкодисперсных порошков, а после смешивания и, при необходимости, уплотнения подвергать их кальцинированию. Предпочтительно, однако, проводить гомогенное смешивание в мокром виде. Обычно при этом исходные соединения смешивают друг с другом в форме водного раствора и/или суспензии. Особо гомогенные смеси получают при описанном способе смешивания, когда источники элементарных составляющих присутствуют исключительно в растворенном виде. В качестве растворителя предпочтительно использовать воду. Затем полученную водную массу сушат, причем процесс сушки предпочтительно проводить путем распылительной сушки водной смеси при температуре выхода из сопла, составляющей 100-150°С.

Обычно мультиметаллические оксидные массы общей формулы I в засыпке твердого слоя катализатора (свежей) частичного окисления в газовой фазе пропилена до акролеина согласно изобретению используют не в виде порошка, а придают катализатору определенную геометрическую форму, причем формообразование можно проводить до заключительного кальцинирования или после него. Например, из активной массы в форме порошка или ее не кальцинированной и/или частично кальцинированной массы-предшественника можно изготовить полный катализатор путем прессования с получением желаемой геометрической формы (например, путем таблетирования, экструзии или ленточного прессования), причем при необходимости можно добавлять вспомогательные компоненты, как, например, графит или стеариновую кислоту в качестве средства, способствующего скольжению, и/или вспомогательные средства формообразования и армирующие агенты, как то: микроволокна из стекла, асбест, карбид кремния или титанат калия. К надлежащим геометрическим формам катализаторов относятся, например, сплошные или полые цилиндры с внешним диаметром и длиной от 2 до 10 мм. В случае полых цилиндров целесообразна толщина стенки, составляющая от 1 до 3 мм. Разумеется, полные катализаторы могут также иметь форму шариков, причем диаметр шариков может составлять от 2 до 10 мм.

Особо удобная геометрическая форма - это полые цилиндры с размерами 5 мм × 3 мм × 2 мм (внешний диаметр × длина × внутренний диаметр), особенно в случае полных катализаторов.

Разумеется, формообразование порошкообразной активной массы или ее не кальцинированной и/или частично кальцинированной порошкообразной массы-предшественника можно также осуществлять, нанося ее на предварительно формованные инертные носители катализаторов. Покрытие носителей для производства оболочечных катализаторов, как правило, осуществляют в надлежащей вращающейся емкости, как это известно, например, из германской заявки DE-A 2909671, из европейских заявок ЕР-А 293859 или ЕР-А 714700. Для покрытия носителей целесообразно увлажнить подлежащую нанесению порошковую массу, а после нанесения снова высушить ее, например, посредством горячего воздуха. Толщину нанесенной на носители порошковой массы целесообразно выбирать в пределах 10-1000 мкм, предпочтительно - в диапазоне 50-500 мкм, а особо предпочтительно - в диапазоне 150-250 мкм.

При этом в качестве материалов-носителей можно применять обычные пористые или не имеющие пор оксиды алюминия, оксид кремния, оксид тория, оксид циркония, карбид кремния или силикаты, как то: силикат магния или алюмосиликат. В отношении желаемой реакции, относящейся к первому реакционному этапу способа согласно изобретению, они демонстрируют в основном инертное поведение. Изделия-носители могут иметь единообразную или неправильную форму, причем носители правильной формы с явно выраженной шероховатостью поверхности, например шары или полые цилиндры, предпочтительны. Можно применять в основном не имеющие пор, обладающие шероховатой поверхностью шарообразные носители из стеатита (например, Steatit С 220 производства фирмы CeramTec), диаметр которых составляет от 1 до 8 мм, предпочтительно - от 4 до 5 мм. Также, однако, можно применять в качестве изделий-носителей цилиндры, длина которых составляет от 2 до 10 мм, а наружный диаметр - от 4 до 10 мм. Кроме того, в случае применения в качестве изделий-носителей пригодных согласно изобретению колец толщина их стенок составляет обычно от 1 до 4 мм. Кольцевидные изделия-носители, использование которых согласно изобретению предпочтительно, имеют длину от 2 до 6 мм, наружный диаметр от 4 до 8 мм и толщину стенок от 1 до 2 мм. Прежде всего пригодны к применению в качестве изделий-носителей согласно изобретению также кольца с геометрическими размерами 7 мм × 3 мм × 4 мм (диаметр × длина × внутренний диаметр). Тонкость (дисперсность) подлежащих нанесению на поверхность изделия-носителя каталитически активных оксидных масс, разумеется, подбирают в соответствии с желательной толщиной оболочки (ср. европейскую заявку ЕР-А 714700).

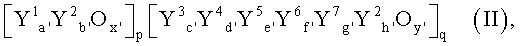

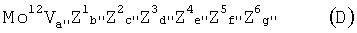

Кроме того, мультиметаллические оксидные массы, пригодные для катализаторов (свежих) частичного окисления пропилена до акролеина согласно изобретению - это массы с общей формулой II,

в которой переменные имеют следующие значения:

Y1 = только висмут или висмут и по меньшей мере один из элементов теллур, сурьма, олово и медь,

Y2 = молибден или вольфрам, или молибден и вольфрам,

Y3 = щелочной металл, таллий и/или самарий,

Y4 = щелочноземельный металл, никель, кобальт, медь, марганец, цинк, олово, кадмий и/или ртуть,

Y5 = железо или железо и по меньшей мере один из элементов хром и церий,

Y6 = фосфор, мышьяк, бор и/или сурьма,

Y7 = редкоземельный металл, титан, цирконий, ниобий, тантал, рений, рутений, родий, серебро, золото, алюминий, галлий, индий, кремний, германий, свинец, торий и/или уран,

a' = от 0,01 до 8,

b'= от 0,1 до 30,

c' = 0-4,

d' = 0-20,

e' > 0-20,

f' = 0-6,

g' = 0-15,

h' = от 8 до 16,

х', y' = числа, определяемые валентностью и частотой встречаемости отличных от кислорода элементов в формуле II, а

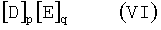

p, q = числа, соотношение которых p/q составляет от 0,1 до 10,

содержащие протяженные в трех измерениях, отграниченные от своего локального окружения в силу своего отличного от локального окружения состава, области с химическим составом,  , чей наибольший диаметр (длиннейший отрезок, проходящий через центр тяжести области и соединяющий две точки, находящиеся на поверхности (границе раздела) области) составляет от 1 нм до 100 мкм, часто - от 10 нм до 500 нм или от 1 мкм до 50 либо же 25 мкм.

, чей наибольший диаметр (длиннейший отрезок, проходящий через центр тяжести области и соединяющий две точки, находящиеся на поверхности (границе раздела) области) составляет от 1 нм до 100 мкм, часто - от 10 нм до 500 нм или от 1 мкм до 50 либо же 25 мкм.

Особо целесообразно использовать такие мультиметаллические оксидные массы согласно изобретению II, в которых Y1 - это только висмут.

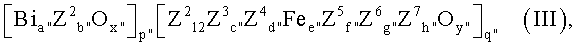

Среди них, в свою очередь, предпочтительны те, что соответствуют общей формуле III,

в которой переменные имеют следующие значения:

Z2 = молибден или вольфрам, или молибден и вольфрам,

Z3 = никель и/или кобальт,

Z4 = таллий, щелочной металл и/или щелочноземельный металл,

Z5 = фосфор, мышьяк, бор, сурьма, олово, церий и/или свинец,

Z6 = кремний, алюминий, титан и/или цирконий,

Z7 = медь, серебро и/или золото,

a'' = от 0,1 до 1,

b'' = от 0,2 до 2,

с'' = от 3 до 10,

d'' = от 0,02 до 2,

е'' = от 0,01 до 5, предпочтительно - от 0,1 до 3,

f'' = 0-5,

g'' = 0-10,

h'' = 0-1,

х'', y'' = числа, определяемые валентностью и частотой встречаемости отличных от кислорода элементов в формуле III,

p'', q'' = числа, соотношение которых p''/q'' составляет от 0,1 до 5, предпочтительно - от 0,5 до 2,

причем крайне предпочтительны те массы III, в которых Z2 b'' = (вольфрам)b'' и Z2 12 = (молибден)12.

Кроме того, целесообразно, чтобы по меньшей мере 25 мол.% (предпочтительно - по меньшей мере 50 мол.%, а особо предпочтительно - по меньшей мере 100 мол.%) общей доли  годных к применению согласно изобретению мультиметаллических оксидных масс II (мультиметаллических оксидных масс III) было представлено в годных к применению согласно изобретению мультиметаллических оксидных массах II (мультиметаллических оксидных массах III) в форме протяженных в трех измерениях, отграниченных от своего локального окружения в силу своего отличного от локального окружения состава, областей с химическим составом

годных к применению согласно изобретению мультиметаллических оксидных масс II (мультиметаллических оксидных масс III) было представлено в годных к применению согласно изобретению мультиметаллических оксидных массах II (мультиметаллических оксидных массах III) в форме протяженных в трех измерениях, отграниченных от своего локального окружения в силу своего отличного от локального окружения состава, областей с химическим составом  ), наибольший диаметр которых лежит в пределах от 1 нм до 100 мкм.

), наибольший диаметр которых лежит в пределах от 1 нм до 100 мкм.

В отношении формообразования к катализаторам на основе мультиметаллических оксидных масс II относится то же самое, что уже было сказано относительно катализаторов на основе мультиметаллических оксидных масс I.

Изготовление активных масс мультиметаллических оксидных масс II описано, например, в европейской заявке ЕР-А 575897, а также в германской заявке DE-A 19855913.

Рекомендованные выше инертные материалы-носители можно в т.ч. также использовать в качестве инертных материалов для разбавления и/или отграничения соответствующего твердого слоя катализатора или для его защитной предварительной засыпки.

Для катализаторов (свежих) частичного окисления акролеина до акриловой кислоты согласно изобретению можно, в принципе, использовать все содержащие Мо и V мультиметаллические оксидные массы, например, таковые германской заявки DE-A 10046928.

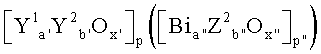

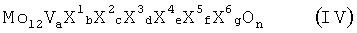

Ряд этих масс, например, таковых германской заявки DE-A 19815281, можно объединить под общей формулой IV,

,

,

в которой переменные имеют следующие значения:

X1 = W, Nb, Та, Cr и/или Се,

X2 = Cu, Ni, Co, Fe, Mn и/или Zn,

X3 = Sb и/или Bi,

X4 = один или несколько щелочных металлов,

X5 = один или несколько щелочноземельных металлов,

Х6 = Si, Al, Ti и/или Zr,

a = от 1 до 6,

b = от 0,2 до 4,

с = от 0,5 до 18,

d = 0-40,

е = 0-2,

f = 0-4,

g = 0-40 и

n = число, определяемое валентностью и частотой встречаемости отличных от кислорода элементов в формуле IV,

Предпочтительные согласно изобретению формы исполнения в рамках определения мультиметаллических оксидов IV - это таковые, охваченные следующими значениями переменных общей формулы IV:

X1 = W, Nb, и/или Cr,

X2 = Cu, Mi, Co, и/или Fe,

Х3 = Sb,

Х4 = Na и/или К,

X5 = Са, Sr и/или Ва,

X6 = Si, Al, и/или Ti,

a = от 1,5 до 5,

b = от 0,5 до 2,

c = от 0,5 до 3,

d = 0-2,

е = 0-0,2,

f = 0-1 и

n = число, определяемое валентностью и частотой встречаемости отличных от кислорода элементов в формуле IV.

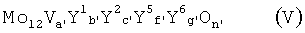

Крайне предпочтительные мультиметаллические оксиды IV - это, однако, таковые общей формулы V,

,

,

где

Y1 = W и/или Nb,

Y2 = Cu и/или Ni,

Y5 = Ca и/или Sr,

Y6 = Si и/или Al,

a' = от 2 до 4,

b' = от 1 до 1,5,

с' = от 1 до 3,

f' = 0-0,5,

g' = 0-8 и

n' = число, определяемое валентностью и частотой встречаемости отличных от кислорода элементов в формуле V.

Пригодные к применению согласно изобретению мультиметаллические оксидные массы (IV) можно получать методами, известными как таковые, например, описанными в германской заявке DE-A 4335973 или в европейской заявке ЕР-А 714700.

В принципе, существует простой способ изготовления мультиметаллических активных масс, пригодных для катализаторов свежей засыпки твердого слоя катализатора частичного окисления акролеина до акриловой кислоты согласно изобретению, в частности, таковых общей формулы IV, состоящий в создании по возможности гомогенной, предпочтительно тонкодисперсной сухой смеси элементарных компонентов, составленной соответственно их стехиометрии, из надлежащих источников и ее кальцинировании при температурах 350-600°С. Кальцинацию можно проводить как в атмосфере инертного газа, так и окислительной атмосфере, как, например, в воздухе (смеси инертного газа и кислорода), а также в восстановительной атмосфере (например, смеси из инертного газа и восстанавливающих газов, как то: Н2, NH3, СО, метана и/или акролеина или указанных газов с восстанавливающим действие как таковых). Продолжительность кальцинирования может составлять от нескольких минут от нескольких часов, и с ростом температуры она обычно сокращается. В качестве источников элементарных составляющих мультиметаллических оксидных масс IV можно рассматривать такие соединения, которые уже представляют собой оксиды и/или такие соединения, которые можно превратить в оксиды посредством нагрева, по крайней мере, в присутствии кислорода.