Изобретение относится к области порошковой металлургии, в частности к способам получения высокопористых ячеистых материалов (ВПЯМ) на основе хромаля, предназначенных для использования в качестве фильтров, шумопоглотителей, носителей катализаторов, теплообменных систем, конструкционных материалов, работающих в условиях высоких температур, может найти применение в энергетике, машиностроительной, химической и других отраслях промышленности.

Изобретение касается метода дублирования полимерной матрицы, который является разновидностью суспензионной (шликерной) технологии получения металлических высокопористых ячеистых материалов.

Известен способ получения высокопористого хромаля, сочетающий суспензионный и электрохимический методы (патент РФ №2312159, МПК C22C 1/08, B22F 3/10, C22D 1/08. Опубл. 10.12.2007 г.). Указанный способ включает следующие стадии: приготовление суспензии из смеси порошков, содержащей хром, алюминий, железо, и водного раствора поливинилового спирта (ПВС), нанесение суспензии на подложку из пористого полимерного материала с образованием заготовки, сушку, термическую обработку при температуре не ниже 160°C, создание электропроводного слоя, помещение заготовки между токонепроводящими экранами П-образной формы, электрохимическое осаждение другого металла - железа, посредством реверсирования тока по заданному режиму, термодеструкцию для удаления поливинилового спирта и полимерной подложки, спекание в течение времени, рассчитанного по формуле. Согласно патенту РФ №2312159 в качестве пористого полимерного материала используют пенополиуретан, на заготовку осаждают электролитическим способом такое количество железа, чтобы массовое соотношение между ним и количеством металлического порошка в суспензии составляло 1:1. В итоге получают однородный по площади и глубине высокопористый ячеистый материал на основе хромаля, в том числе с повышенной пористостью - средним диаметром ячеек 4,5 мм.

Недостатком приведенного способа является то, что электрохимически осаждается ограниченный ряд металлов.

Известен способ получения высокопористого ячеистого материала на основе сплава хромаль, приведенный в патенте РФ №2300444 (МПК B22F 3/11, С22С 1/08. Опубл. 10.06.2007 г.). Указанный способ, как наиболее близкий аналог, включает следующие стадии: приготовление суспензии из смеси порошков, состав и процентное содержание которой соответствует получаемым сплавам, в водном растворе клеящего органического вещества - поливинилового спирта; нанесение суспензии на пористый полимерный материал, например пенополиуретан; удаление нагреванием органических веществ в восстановительной атмосфере при температуре 150-700°C со скоростью нагрева 100-200 град/ч; спекание полученной заготовки с выдержкой при температуре 1250°C в течение 2 ч. Согласно патенту РФ №2300444 при получении ВПЯМ на основе хромаля с целью предотвращения выплавления легкоплавкого алюминия его вводят в смесь порошков в составе твердого раствора, содержащего 50 мас.% алюминия и 50 мас.% железа (Fe50Al50). Содержание ПВС в водном растворе, используемом для приготовления суспензии, составляет 7 мас.%, соотношение масс смеси порошков и водного раствора ПВС в суспензии - 100/20. В результате осуществления этого способа получают ВПЯМ на основе хромаля следующего состава, мас.%: хром - 23, алюминий - 5, железо - остальное, плотностью 4,4 г/см3 и пористостью 94,5%.

Недостатком указанного способа является недостаточная прочность заготовки получаемого ВПЯМ на основе хромаля на стадии начальной термообработки.

Технической задачей заявляемого изобретения является снижение микропористости и увеличение прочности заготовки на стадии начальной термообработки, повышение прочности и окалиностойкости ВПЯМ на основе хромаля, получение ВПЯМ, способного выдерживать повышенные температуры в воздушной атмосфере и в среде топочных газов.

Технический результат достигается тем, что в способе получения высокопористого ячеистого материала на основе хромаля, включающем приготовление суспензии смеси порошков, состав и содержание компонентов которой соответствуют получаемым сплавам, в растворе органического вещества, нанесение суспензии на пористый полимерный материал, удаление нагреванием органических веществ в восстановительной атмосфере со скоростью нагрева 100-200 град/ч с получением заготовки, спекание заготовки, согласно предлагаемому изобретению в смесь порошков дополнительно вводят ультрадисперсный порошок кобальта в количестве 1,5-2,0 мас.%, удаление органических веществ нагреванием проводят с выдержкой при температуре 730°C продолжительностью не менее 0,5 ч, спекание заготовки осуществляют в вакууме с выдержками при температурах 900°C и 1280°C продолжительностью не менее 2 ч и не менее 3,5 ч соответственно, в качестве исходного используют порошок высоколегированного сплава марки Х60Ю20.

Одной из основных проблем при изготовлении металлических ВПЯМ с помощью суспензионной (шликерной) технологии, особенно крупногабаритных изделий, является низкая прочность заготовки на стадии начальной термообработки, не позволяющая транспортировать ее при перезагрузке из одной печи в другую и, порой, приводящая к разрушению заготовки до начала спекания. Раздельное проведение стадий начальной термообработки и окончательного высокотемпературного спекания обусловлено необходимостью предотвратить загрязнение высокотемпературной печи продуктами деструкции удаляемых органических компонентов. Одним из факторов, снижающих прочность заготовки на стадии начальной термообработки, является ее повышенная микропористость.

В предлагаемом изобретении проблему снижения микропористости и повышения прочности заготовки на стадии начальной термообработки и, следовательно, прочности и окалиностойкости готового ВПЯМ на основе хромаля решают с помощью введения активатора спекания - ультрадисперсного порошка кобальта - в смесь порошков, использования в качестве исходного порошка высоколегированного сплава Х60Ю20, оптимизации режимов начальной термообработки и спекания заготовки.

Выбор ультрадисперсного порошка кобальта обусловлен его свойствами. Являясь компонентом жаростойких и окалиностойких сплавов, небольшая по объему и количеству добавка ультрадисперсного порошка кобальта способствует улучшению их механических свойств при эксплуатации в условиях повышенных температур, например, повышению жаропрочности сталей.

В качестве активатора спекания используют химически восстановленный порошок ультрадисперсного кобальта. Средний размер его частиц, определенный с помощью оптической микроскопии, составляет 0,4 мкм, что позволяет порошку ультрадисперсного кобальта выполнять роль активатора спекания и удовлетворяет условиям применимости порошков для приготовления седиментационно устойчивых суспензий, используемых при получении ВПЯМ суспензионным методом - для этой цели необходимы порошки округлой формы со средним диаметром частиц не более 5-10 мкм.

Использование в качестве исходного порошка высоколегированного сплава Х60Ю20 позволяет одновременно ввести сразу три равномерно распределенных друг в друге компонента получаемого сплава, в том числе легкоплавкий алюминий.

Исходный порошок высоколегированного сплава Х60Ю20 фракции менее 315 мкм не удовлетворяет требованиям, предъявляемым к размеру частиц порошков, используемых для приготовления седиментационно устойчивых суспензий при получении ВПЯМ суспензионным методом. Поэтому его подвергают размолу в вибрационной мельнице по оптимизированному режиму до среднего размера частиц 0,6-1,4 мкм.

Смешивание порошков измельченного высоколегированного сплава Х60Ю20, железа и ультрадисперсного порошка кобальта проводят в смесителе до получения смеси порошков с относительной плотностью укладки 0,5-0,6.

Для ориентировочной оценки правильности выбора исходных порошков и их дисперсности проведены предварительные исследования модельных образцов - прессовок в виде таблеток из смесей порошков, подготовленных для получения ВПЯМ на основе хромаля.

Подготовленные для получения ВПЯМ на основе хромаля смеси порошков смешивают с 4%-ным водным раствором поливинилового спирта, гранулируют, подсушивают, прессуют при давлении 150-200 МПа, подвергают начальной термообработке в трубчатой печи в среде водорода с выдержкой при температуре 700°C и затем спекают в вакууме с выдержкой при 1250°C.

Определена пористость спеченных прессовок, непосредственно влияющая на прочность спеченных порошковых изделий. В таблице приведена пористость спеченных прессовок в зависимости от состава смеси порошков - наличия добавки ультрадисперсного порошка кобальта и состава исходного порошка высоколегированного сплава.

Как видно из таблицы, пористость спеченных прессовок из порошковой смеси, включающей высоколегированный сплав Х60Ю20, но не содержащей ультрадисперсный порошок кобальта, повышена. Прессовки, содержащие ферроалюминий Fe50Al50 в качестве высоколегированного сплава, несмотря на введение ультрадисперсного порошка кобальта, также обладают повышенной пористостью. Лучший результат - наименьшую пористость имеют прессовки, содержащие одновременно и ультрадисперсный порошок кобальта, и высоколегированный сплав Х60Ю20.

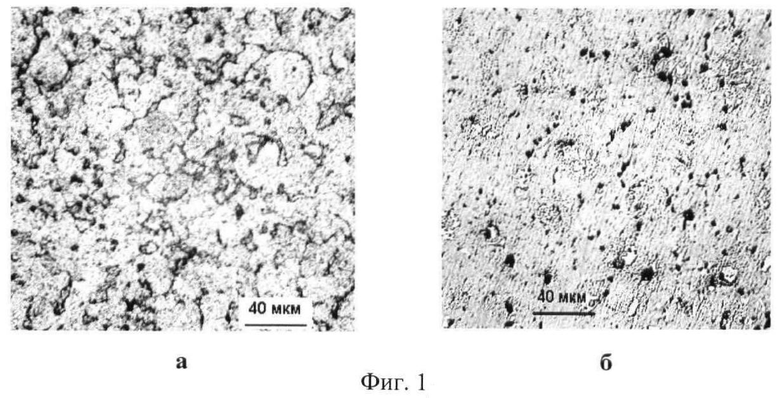

Микроструктура спеченных прессовок представлена на Фиг.1. Морфология частиц и микроструктура спеченных прессовок и ВПЯМ на основе хромаля определена на оптических микроскопах «МЕТАМ ЛВ -32», «Neophot-32» и растровом электронном микроскопе Ultra 55 Carl Zeiss, субструктура исследована методами рентгеноструктурного анализа на дифрактометрах ДРОН-4-13, ДРОН-3М с использованием λCo излучения.

Фиг.1 - микроструктуры спеченных прессовок из смесей порошков, содержащих разные высоколегированные сплавы: а - ферроалюминий Fe50Al50, б - высоколегированный сплав Х60Ю20.

Спеченные прессовки, содержащие ферроалюминий Fe50A50, имеют неоднородную микроструктуру с грубым зерном и скоплениями пор (Фиг.1, а). Микроструктуру прессовок, содержащих высоколегированный сплав Х60Ю20, отличает невысокая микропористость и однородность, средний размер выделяющихся светлых включений второй фазы - твердого раствора на основе хрома - не превышает 8 мкм.

Данные таблицы и Фиг.1 подтверждают правильность выбора в качестве исходных порошка высоколегированного сплава Х60Ю20 и ультрадисперсного порошка кобальта для получения ВПЯМ на основе хромаля.

Результаты исследования микроструктуры готового спеченного ВПЯМ на основе хромаля, представленные на Фиг.2 (а, б, в, г) приводят к аналогичным выводам относительно выбора исходных порошков. Микроструктура ВПЯМ на основе хромаля представляет собой трехфазную систему: основу составляет твердый раствор на основе железа, второй фазой является твердый раствор на основе хрома; третья фаза - микропоры.

Фиг.2 - микроструктуры спеченных ВПЯМ на основе хромаля, изготовленных из смесей порошков различного состава: а - Fe50Al50+Fe+Со; б - Fe50Al50+Fe; в - Х60Ю20+Fe; г - Х60Ю20+Fe+Со.

Из приведенных микроструктур видно, что в спеченном ВПЯМ на основе хромаля, полученном с использованием в качестве высоколегированного сплава ферроалюминия Fe50Al50, даже в присутствии ультрадисперсного порошка кобальта (Фиг.2а, б) микропористость значительно выше. Применение порошка высоколегированного сплава Х60Ю20 обеспечивает более низкую микропористость спеченного ВПЯМ на основе хромаля (Фиг.2в, г).

Оптимальное количество ультрадисперсного порошка кобальта в смеси порошков установлено экспериментально и составляет 1,5-2,0 мас.%.

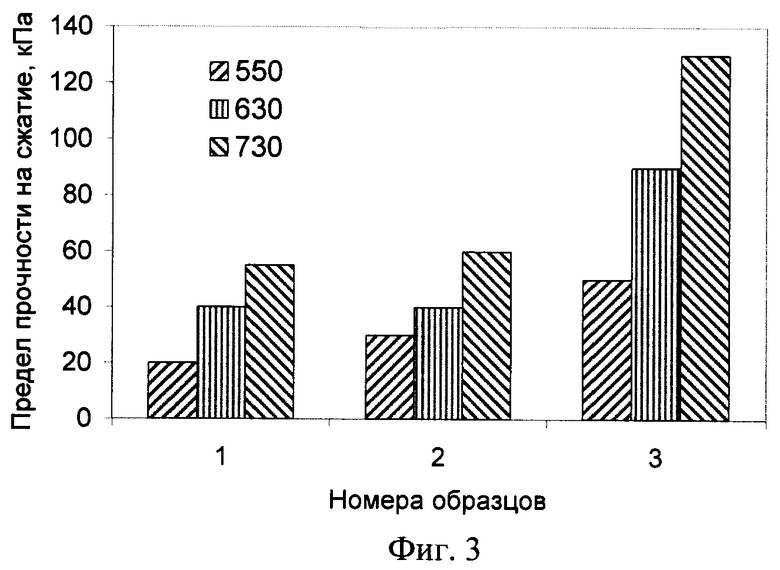

На Фиг.3 показана зависимость прочности на сжатие заготовки от количества ультрадисперсного порошка кобальта, введенного в смесь порошков, и температуры выдержки на стадии начальной термообработки. Прочность на сжатие определена в соответствии с ГОСТ 18227-85.

Фиг.3 - зависимость прочности на сжатие заготовки от температуры выдержки на стадии начальной термообработки и состава смеси порошков: 1 - высоколегированный сплав Х60Ю20+Fe; 2 - высоколегированный сплав Х60Ю20+Fe+1 мас.% Со; 3 - высоколегированный сплав Х60Ю20+Fe+2 мас.% Со.

Из диаграммы, приведенной на Фиг.3, видно, что введение в смесь порошков ультрадисперсного порошка кобальта в количестве менее 1,5 мас.% практически не оказывает влияния на прочность заготовки на стадии начальной термообработки, т.е. является недостаточным.

Применение более 2,0 мас.% ультрадисперсного порошка кобальта нецелесообразно, поскольку для достижения требуемой прочности заготовки достаточно введения 2 мас.%, и, кроме того, увеличивается себестоимость продукции, т.к. ультрадисперсный порошок кобальта дороже остальных используемых исходных металлических порошков.

Из диаграммы, представленной на фиг.3, также видно, что наиболее высокой прочности заготовки достигают при температуре выдержки, равной 730°C. При температуре выдержки менее 730°C прочность заготовки недостаточна для ее транспортировки. При температуре выдержки более 730°C в заготовке повышается содержание кислорода, что препятствует дальнейшей консолидации материала при спекании.

Экспериментально установлено, что для достижения прочности, требуемой для транспортировки заготовки, достаточно продолжительности выдержки при указанной температуре не менее 0,5 ч. При выдержке продолжительностью менее 0,5 ч заготовка не достигает необходимой прочности.

Для достижения технического результата - получения прочного, окалиностойкого ВПЯМ на основе хромаля, кроме режима начальной термообработки оптимизирован режим спекания заготовки.

Определена среда высокотемпературного спекания, которая однозначно не может быть окислительной. Из двух оставшихся сред - восстановительной и вакуумной, предпочтение отдано вакуумной среде.

На Фиг.4 приведена микроструктура ВПЯМ на основе хромаля, содержащего высоколегированный сплав Х60Ю20, спеченного в водороде с точкой росы - 65°C при 1240°C:

Фиг.4 - микроструктура ВПЯМ на основе хромаля, содержащего высоколегированный сплав Х60Ю20, спеченного в водороде с точкой росы - 65°C при 1240°C:

Как видно на Фиг.4, ВПЯМ на основе хромаля после спекания имеет пористую структуру. Светлые включения - остатки крупных частиц не растворившегося высоколегированного сплава. В теле перемычки существуют области, ограниченные прослойками предположительно окисного состава. Они рыхлые, имеют повышенную хрупкость и препятствуют обменным диффузионным процессам, сопровождающим консолидацию материала. Возможная причина - окисление алюминийсодержащего материала парами воды, образующейся при восстановлении легковосстановимых окислов железа и хрома, а также недостаточная для алюминия осушка водорода при высоком его расходе. Поэтому ВПЯМ на основе хромаля не может быть спечен в среде водорода. Даже если будет достигнута осушка водорода до -80°C и относительная влажность газа составит 0,0003%, то понадобится применение геттеров для доочистки атмосферы спекания. Из вышесказанного следует, что оптимальной средой спекания заготовки ВПЯМ на основе хромаля является вакуум.

Экспериментально определены температуры выдержек и их продолжительность при спекании заготовки. Необходимы выдержка при температуре 900°C продолжительностью не менее 2,0 ч для создания первичной прочности заготовки в процессе спекания и выдержка при температуре 1280°C продолжительностью не менее 3,5 ч для завершения процесса гомогенизации получаемого сплава.

Выдержка при температуре ниже 900°C и/или продолжительностью менее 2,0 ч не позволяет достичь первичной прочности заготовки при спекании. Выдержка при температуре ниже 1280°C и/или продолжительностью менее 3,5 ч не позволяет завершить процесс гомогенизации сплава.

Выдержки при температурах выше 900°C и выше 1280°C и увеличение их продолжительности нецелесообразны из-за роста энергозатрат. Превышение указанных температур и продолжительности выдержек при спекании не приводит к улучшению характеристик ВПЯМ на основе хромаля.

Заявляемый способ получения ВПЯМ на основе хромаля включает следующие стадии:

- Приготовление седиментационно устойчивой суспензии смеси порошков в водном растворе органического вещества - поливинилового спирта, осуществляемой с учетом размера частиц порошков, концентрации ПВС в водном растворе и весового соотношения смеси порошков и водного раствора ПВС. Смесь порошков по составу соответствует получаемому сплаву - хромалю - и включает порошок высоколегированного сплава Х60Ю20 с размером частиц 0,6-1,4 мкм, порошок железа со средним размером частиц 3,5 мкм и добавку ультрадисперсного порошка кобальта со средним размером частиц 0,4 мкм. Исходный порошок высоколегированного сплава Х60Ю20 фракции менее 315 мкм предварительно подвергают размолу в высокоэнергетической мельнице при соотношении масс порошка и размольных тел 1:30, в присутствии поверхностно-активного вещества - 96%-ный раствора этилового спирта в весовом соотношении с исходным порошком высоколегированного сплава 7:1, в атмосфере аргона, в течение 18 часов до среднего размера частиц 0,6-1,4 мкм. Смешивание порошков измельченного высоколегированного сплава Х60Ю20, железа и ультрадисперсного порошка кобальта проводят в смесителе в течение 24-32 ч до получения смеси порошков с относительной плотностью укладки 0,5-0,6. Содержание органического вещества - поливилового спирта - в водном растворе составляет 7 мас.%. Весовое соотношение масс смеси порошков и водного раствора ПВС в суспензии определено опытным путем и в зависимости от среднего размера ячеек пористого полимерного материала 0,6 мм, 1,0-1,2 мм или 3,3-3,5 мм составляет 5,13, 5,56 или 5,95 соответственно. К полученной смеси порошков с относительной плотностью укладки 0,5-0,6 добавляют 7%-ный водный раствор поливинилового спирта и перемешивают в течение 1 ч. В результате получают седиментационно устойчивую суспензию.

- Нанесение суспензии на пористый полимерный материал с удалением избытка суспензии прокаткой в валках и последующей сушкой в токе воздуха.

- Удаление органических веществ (пенополиуретана и поливинилового спирта) в восстановительной атмосфере при скорости нагрева 100-200 град/ч, с выдержкой при температуре 730°C продолжительностью не менее 0,5 ч с получением заготовки ВПЯМ на основе хромаля с прочностью, достаточной для ее транспортировки.

- Спекание заготовки в вакууме с выдержками при температурах 900°C и 1280°C продолжительностью не менее 2 ч и не менее 3,5 ч соответственно.

Получают ВПЯМ на основе хромаля с плотностью 0,55-0,60 г/см3, прочностью на сжатие 3,5-5,0 МПа, микропористостью 5-10%.

Пример

В качестве исходных порошков используют порошок высоколегированного сплава марки Х60Ю20 фракции менее 315 мкм (производитель ЗАО «Октагон», г.Челябинск), порошок железа марки Р-20 (производитель ООО «Синтез-ПКЖ», г.Дзержинск) со средним размером частиц 3,5 мкм и химически восстановленный ультрадисперсный порошок кобальта со средним размером частиц 0,4 мкм.

Для образования седиментационно устойчивой суспензии предварительно готовят смесь порошков и 7%-ный водный раствор поливинилового спирта.

Сначала измельчают порошок высоколегированного сплава Х60Ю20 до среднего размера частиц 1,18 мкм: 0,5 кг порошка высоколегированного сплава марки Х60Ю20 фракции менее 315 мкм загружают в вибрационную мельницу с добавлением 0,067 л 96%-ного раствора этилового спирта и 1,5 кг размольных тел. Размол проводят в атмосфере аргона в течение 18 часов. На выходе получают порошок высоколегированного сплава Х60Ю20 со средним размером частиц 1,18 мкм.

Затем готовят смесь порошков с требуемой относительной плотностью укладки. В смеситель со смещенной осью вращения загружают 0,5 кг измельченного порошка высоколегированного сплава Х60Ю20, 1,109 кг порошка железа марки Р-20, 0,0328 кг ультрадисперсного порошка кобальта и 0,6 кг смешивающих «Г-образных» тел и проводят механическое перемешивание в течение 24 часов. На выходе получают смесь порошков с относительной плотностью укладки 0,55.

Отделяют смешивающие «Г-образные» тела, к полученной смеси порошков с относительной плотностью укладки 0,55 добавляют 0,29 кг 7%-ного водного раствора поливинилового спирта и перемешивают в течение 1 ч. В результате получают седиментационно устойчивую суспензию.

Далее наносят суспензию с помощью пропитки (погружения и деформации) на образец пористого полимерного материала - пенополиуретана, со средним диаметром ячейки 1,22 мм. Затем из пропитанного суспензией полимерного материала с помощью 8-кратного обжатия в валках удаляют избыток суспензии и сушат образец в потоке воздуха. Далее высушенный образец помещают в печь муфельного типа СНЗ и в среде остроосушенного водорода проводят начальную термообработку со скоростью нагрева 100-200°C/ч, при температуре 730°C делают выдержку продолжительностью 0,5 ч. В результате получают заготовку ВПЯМ на основе хромаля с прочностью на сжатие 130 кПа. Затем заготовку помещают в вакуумную печь типа СЭНВЭ и спекают в вакууме 5·10-5 мм рт.ст., при температурах 900°C и 1280°C делают выдержки продолжительностью 2 ч и 3,5 ч соответственно.

В результате получают ВПЯМ на основе хромаля с плотностью 0,57 г/см3, прочностью на сжатие 3,5 МПа, микропористостью 5%.

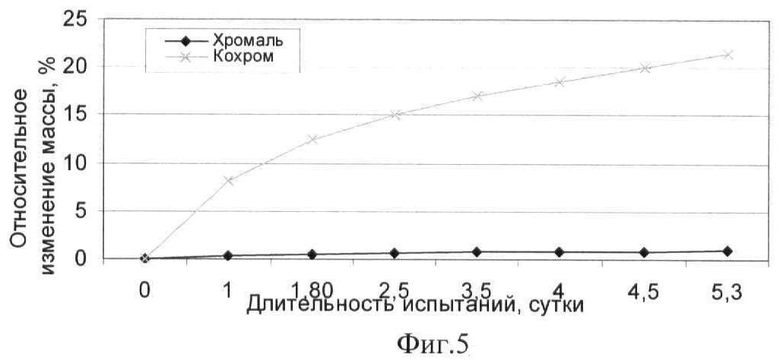

Оценка окалиностойкости ВПЯМ на основе хромаля, полученного предлагаемым способом, произведена по увеличению массы образцов при испытаниях в воздушной среде муфельной печи при температуре 850°C в течение 5,3 суток. Установлено, что объем образца из ВПЯМ на основе хромаля фактически не растет. Кинетика окисления ВПЯМ на основе хромаля в сравнении с ВПЯМ на основе сплава кохрома приведена на Фиг.5.

Фиг.5 - кинетика окисления ВПЯМ сплавов на воздухе.

Дериватографические исследования на воздухе показали, что активное окисление полученного предлагаемым способом ВПЯМ на основе хромаля начинается в интервале 920-950°C, привес при 1000°C составляет 1,65 мас.%, при 1200°C - 3,5 мас.%.

Из полученного заявляемым способом ВПЯМ на основе хромаля изготовлены каталитические тепловыделяющие элементы (КТЭ) водогрейных котлов и проведены их испытания в условиях каталитического сгорания природного газа (контактная температура 850-880°C, расход природного газа 0,098-0,125 л/с). Потери первоначальной массы КТЭ за 200 часов эксплуатации в заданном режиме горения природного газа составляют 0,015%.

Т.е. получаемый заявляемым способом ВПЯМ на основе хромаля является окалиноустойчивым и пригоден для эксплуатации при температуре 850°C на воздухе и в условиях топочных газов.

Таким образом, заявляемый способ позволяет получать заготовки с низкой микропористостью и прочностью, достаточной для их транспортировки, на стадии начальной термообработки и прочный окалиностойкий ВПЯМ на основе хромаля. Получаемый ВПЯМ на основе хромаля пригоден для эксплуатации при повышенных температурах в воздушной атмосфере и в среде топочных газов.

Перечень чертежей

Фиг.1 - микроструктуры спеченных прессовок из смесей порошков, содержащих разные высоколегированные сплавы: а - ферроалюминий Fe50Al50, б - высоколегированный сплав Х60Ю20.

Фиг.2 - Микроструктуры спеченных ВПЯМ на основе хромаля, изготовленных из порошковых смесей различного состава: а - Fe50Al50+Fe+Со; б - Fe50Al50+Fe; в - Х60Ю20+Fe; г - Х60Ю20+Fe+Со.

Фиг.3 - зависимость прочности на сжатие заготовки от температуры выдержки на стадии начальной термообработки и состава смеси порошков: 1 - высоколегированный сплав Х60Ю20+Fe; 2 - высоколегированный сплав Х60Ю20+Fe+1 мас.% Со; 3 - высоколегированный сплав Х60Ю20+Fe+2 мас.% Со.

Фиг.4 - микроструктура ВПЯМ на основе хромаля, содержащего высоколегированный сплав Х60Ю20, спеченного в водороде с точкой росы - 65°C при 1240°C:

Фиг.5 - кинетика окисления ВПЯМ сплавов на воздухе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА | 2012 |

|

RU2497631C1 |

| Способ получения высокопористого ячеистого материала | 2015 |

|

RU2609153C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА НА ОСНОВЕ ХРОМАЛЯ | 2013 |

|

RU2555265C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА | 2012 |

|

RU2508962C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТЫХ СПЛАВОВ | 2005 |

|

RU2300444C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ХРОМАЛЯ | 2006 |

|

RU2312159C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СЖИГАНИЯ ТОПЛИВА (ВАРИАНТЫ) | 2004 |

|

RU2275961C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО НИКЕЛЯ И ЕГО СПЛАВОВ | 2006 |

|

RU2311470C2 |

| Способ изготовления литого изделия с проницаемой ячеистой структурой из алюминиевого сплава | 2018 |

|

RU2678856C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ЗАГОТОВОК ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА | 2015 |

|

RU2582166C1 |

Изобретение относится к порошковой металлургии, в частности к получению высокопористых ячеистых материалов (ВПЯМ) на основе хромаля. Может использоваться для изготовления фильтров, шумопоглотителей, носителей катализаторов, теплообменных систем, конструкционных материалов, работающих в условиях высоких температур. В смесь порошков, состав и содержание компонентов которой соответствуют получаемым сплавам, вводят ультрадисперсный порошок кобальта в количестве 1,5-2,0 мас.%. Суспензию полученной смеси в растворе органического вещества наносят на пористый полимерный материал. Органические вещества удаляют в восстановительной атмосфере со скоростью нагрева 100-200 град/ч с выдержкой при температуре 730°C продолжительностью не менее 0,5 ч. Полученную заготовку спекают в вакууме с выдержками при температуре 900°C и 1280°C продолжительностью не менее 2 ч и не менее 3,5 ч соответственно. Способ обеспечивает получение заготовок, обладающих низкой микропористостью и прочностью, достаточной для их транспортировки, на стадии начальной термообработки и прочный окалиностойкий ВПЯМ. 1 з.п. ф-лы, 5 ил., 1 табл., 1 пр.

1. Способ получения высокопористого ячеистого материала на основе хромаля, включающий приготовление суспензии смеси порошков, состав и содержание компонентов которой соответствуют получаемым сплавам, в растворе органического вещества, нанесение суспензии на пористый полимерный материал, удаление нагреванием органических веществ в восстановительной атмосфере со скоростью нагрева 100-200 град/ч с получением заготовки, спекание заготовки, отличающийся тем, что в смесь порошков дополнительно вводят ультрадисперсный порошок кобальта в количестве 1,5-2,0 мас.%, удаление нагреванием органических веществ проводят с выдержкой при температуре 730°C продолжительностью не менее 0,5 ч, а спекание заготовки осуществляют в вакууме с выдержками при температуре 900°C и 1280°C продолжительностью не менее 2 ч и не менее 3,5 ч соответственно.

2. Способ по п.1, отличающийся тем, что в качестве компонента смеси порошков используют порошок высоколегированного сплава Х60Ю20.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ХРОМАЛЯ | 2006 |

|

RU2312159C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТЫХ СПЛАВОВ | 2005 |

|

RU2300444C2 |

| RU 2002580 C1, 15.11.1993 | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2012-10-20—Публикация

2011-03-30—Подача