Изобретение относится к компрессорной технике и может быть использовано при проектировании компрессорных агрегатов в блочно-контейнерном исполнении.

При проектировании компрессорных агрегатов, заказчиками все чаще предъявляются требования по обеспечению максимальной заводской готовности поставляемого оборудования, т.к. максимальный объем работ по изготовлению, испытаниям и контролю оборудования проводится в заводских условиях. Монтажные работы и объем контроля на месте развертывания компрессорных установок сводится к минимуму, что очень важно, т.к. зачастую эти работы проводятся в полевых условиях на открытом воздухе без укрытия.

Блочно-контейнерное исполнение компрессорных агрегатов является оригинальным техническим решением, позволяющим решить упомянутые проблемы и существенно сократить время на пуско-наладочные работы.

Известен блок-контейнер компрессорного агрегата, содержащий опору для установки на фундаменте, выполненную с возможностью установки на нем оболочки, рабочее оборудование, предназначенное для установки внутри оболочки, при этом между посадочными местами рабочего оборудования и опорой размещены регулирующие пластины (см. журнал ISSN.0969-5865 «Компрессорная техника и пневматика, выпуск 3-4 (12-13) 1996 г., стр.48, 49. Изд-во СПбГТУ 195251).

Известно решение по созданию укрупненного блока, объединяющего мультипликатор и корпус сжатия, установленные на раме-маслобаке и снабженные трубопроводами масляных коммуникаций (см., например, книгу В.Б.Шнеппа «Конструкция и расчет центробежных компрессорных машин». Изд-во «Машиностроение», Москва, 1995, ББК 31.76 Шн76 УДК 621.515, подраздел 5.1 «Компрессорные агрегаты», стр.208-213).

Указанные устройства решают поставленную задачу по максимальной заводской готовности при развертывании компрессорной установки в полевых условиях, однако обладают и недостатком, заключающимся в следующем.

В процессе изготовления и сборки блок-контейнера необходимо обеспечить соосность валов приводного двигателя и мультипликатора с высокой степенью точности. Для выполнения этого требования, а также виброустойчивости, к посадочным местам приводного двигателя, рамы-маслобака и опоры контейнера предъявляются высокие требования по плоскостности, параллельности, чистоте обработки и размерам, определяющим их взаимное расположение.

Обеспечение требуемых размеров посадочных поверхностей на стыкуемых агрегатах с высокой степенью точности проблематично по следующим причинам:

1. Опора контейнера не является достаточно жесткой из-за ограничений по ее высоте, связанной с требованиями по допустимым габаритам для железнодорожных перевозок.

2. Опоры, как правило, изготавливают из стандартных профилей, которые соединяют методом сварки.

3. Взаимное расположение платиков на опоре и расстояния между крайними платиками довольно значительно и может достигать более 10 метров.

4. Площадь каждого платика на опоре и ответных платиков на присоединяемом оборудовании - приводном двигателе и раме-маслобаке довольно значительна.

Это приводит к тому, что посадочные поверхности платиков опоры после транспортирования блок-контейнера, из-за недостаточной жесткости опоры, а также из-за неизбежных поводок сварной конструкции опоры, теряют точность.

Чтобы решить эту проблему, потребовалось в местах присоединения оборудования к платикам опоры ввести регулирующие пластины, за счет доработки которых обеспечивают требуемую точность по высоте расположения вала приводного двигателя и вала мультипликатора.

Проведение доработки регулирующих пластин является очень трудоемкой, дорогостоящей операцией, т.к. требуется обеспечить их плотное прилегание к сопрягаемым поверхностям платиков опоры и оборудования, которые из-за деформаций и поводок могут иметь взаимный перекос, что требует ручной подгонки. По вышеуказанным причинам эту операцию приходится выполнять дважды - в заводских условиях при сдаче продукции и после транспортирования у заказчика. Проведение этих работ трудоемко, увеличивает цикл изготовления и существенно удорожает продукцию.

Техническим результатом изобретения является исключение необходимости проведения доработок регулирующих пластин на заводе и у заказчика для установки оборудования в рабочее состояние, обеспечение максимальной заводской готовности к работе компрессорной установки при развертывании ее в полевых условиях, обеспечение соосности валов рабочего оборудования с высокой степенью точности, упрощение сборки установки, а также уменьшение экономических затрат на ее изготовление.

Технический результат изобретения достигается благодаря тому, что блок-контейнер компрессорного агрегата содержит опору для установки на фундаменте, выполненную с возможностью установки на нем оболочки, рабочее оборудование, предназначенное для установки внутри оболочки и представляющее собой приводной двигатель и раму-маслобак, на которой установлены мультипликатор и корпус сжатия, при этом опора выполнена с проемами, размеры которых обеспечивают возможность охвата выступов фундамента, предназначенных для закрепления на них рабочего оборудования, а блок-контейнер снабжен съемными опорными узлами для предварительного закрепления рабочего оборудования на опоре.

Кроме того, в рабочем состоянии рабочее оборудование установлено на выступах фундамента, а опора на фундаменте через слой связующего материала и закреплены на них с помощью крепежных элементов в виде фундаментных болтов.

Кроме того, слой связующего материала может представлять собой бетон.

Рабочее оборудование может быть установлено на выступах фундамента посредством посадочных мест, выполненных в виде платиков.

Кроме того, выступы фундамента могут быть снабжены платиками для упора подъемных средств в виде отжимных болтов, взаимодействующих с рабочим оборудованием.

Технический результат изобретения также достигается благодаря способу установки блок-контейнера компрессорного агрегата на фундамент, который заключается в том, что предварительно рабочее оборудование закрепляют на опоре посредством съемных опорных узлов, к закрепленным на приводном двигателе платикам прикрепляют ответные опорные платики, на опору устанавливают оболочку, после чего размещают собранную конструкцию на фундаменте с выступами так, что контуры проемов опоры охватывают соответствующие выступы фундамента, поднимают опору с образованием зазора между ней и фундаментом, который заполняют слоем связующего материала, под съемные опорные узлы приводного двигателя устанавливают устройство для позиционирования, отсоединяют съемные опорные узлы приводного двигателя от опоры, устанавливают ось вала приводного двигателя в соосное положение с ответным валом мультипликатора путем воздействия устройством для позиционирования на съемные опорные узлы, соединенные с приводным двигателем, подъемные средства рабочего оборудования приводят в контакт с выступами на фундаменте с образованием зазора между ними и рабочим оборудованием, демонтируют съемные опорные узлы и устройство для позиционирования, заполняют зазоры между выступами фундамента и рабочим оборудованием слоем связующего материала, раскрепляют ответные опорные платики от закрепленных на приводном двигателе платиков и закрепляют опору и рабочее оборудование соответственно на фундаменте и его выступах.

Кроме того, закрепление рабочего оборудования и опоры на фундаменте и его выступах осуществляют посредством крепежных элементов в виде фундаментных болтов.

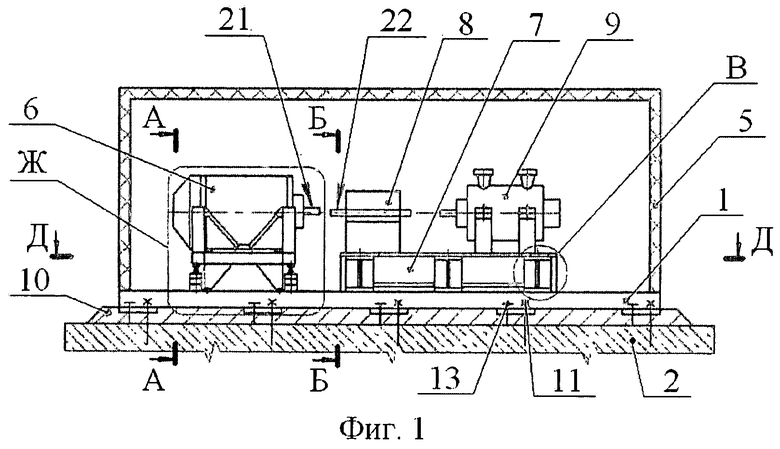

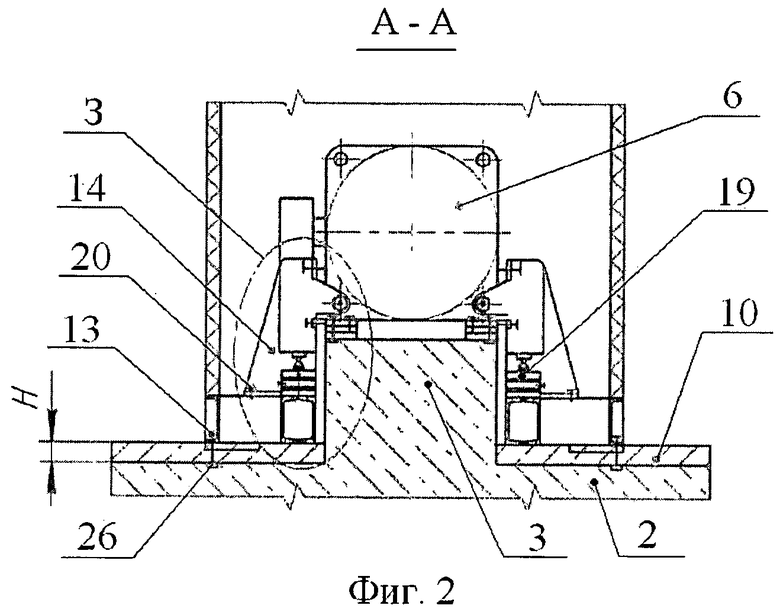

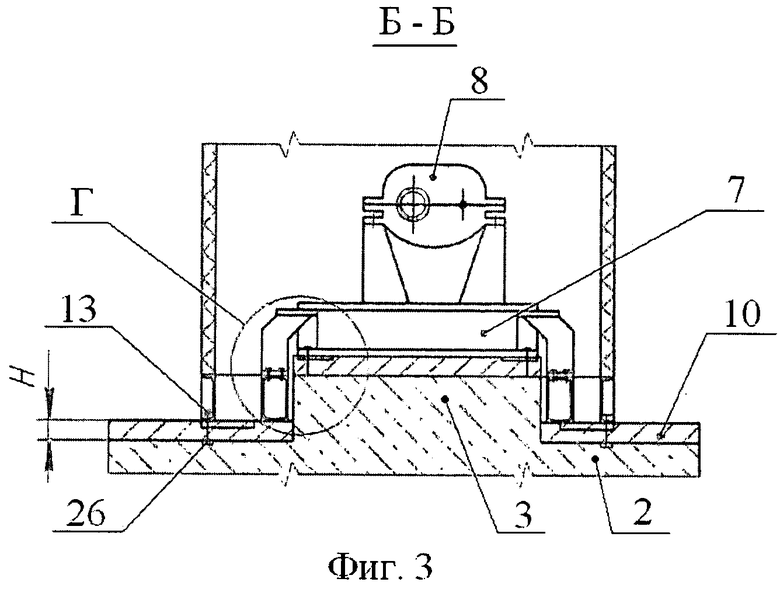

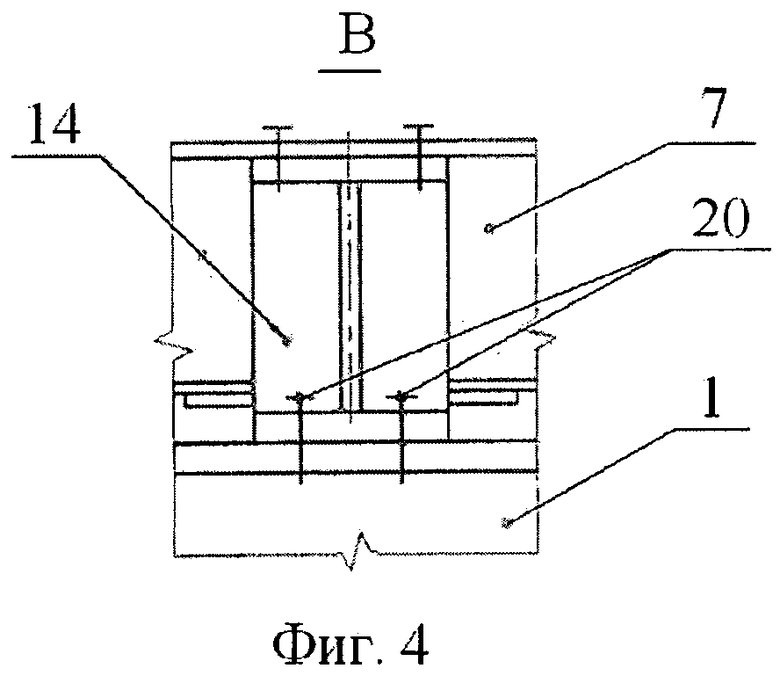

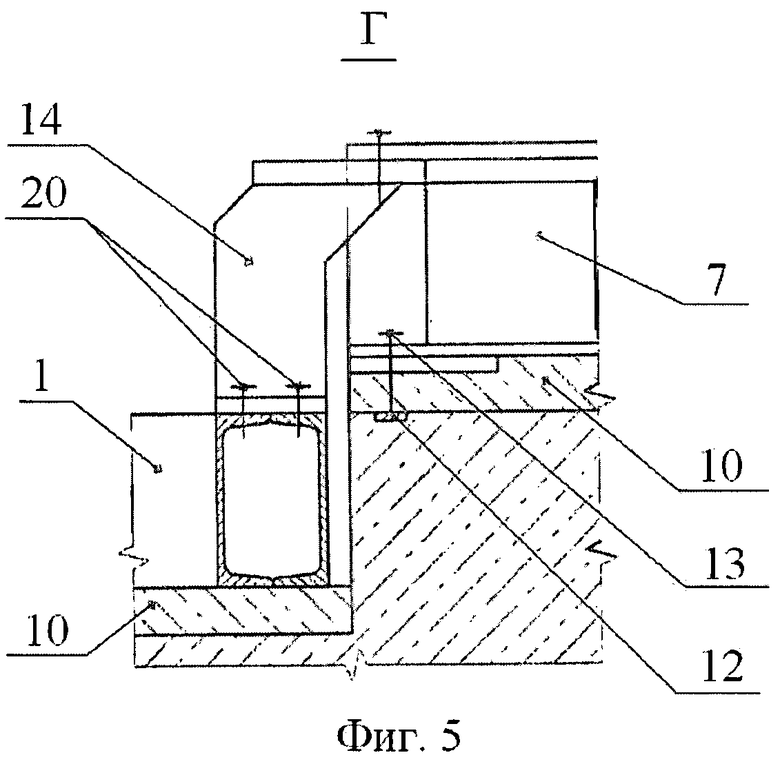

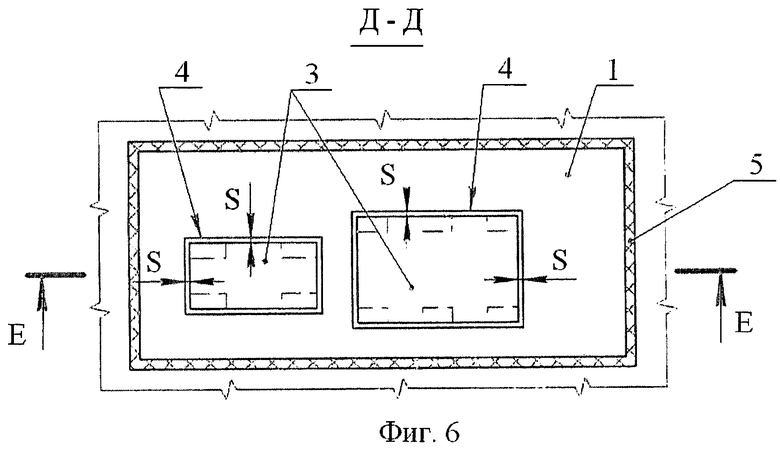

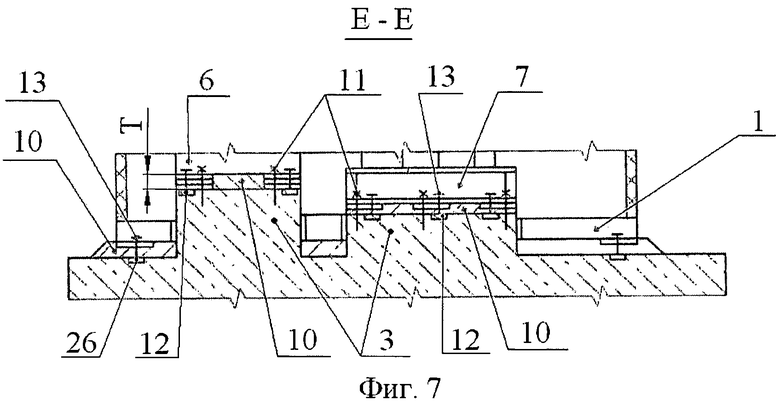

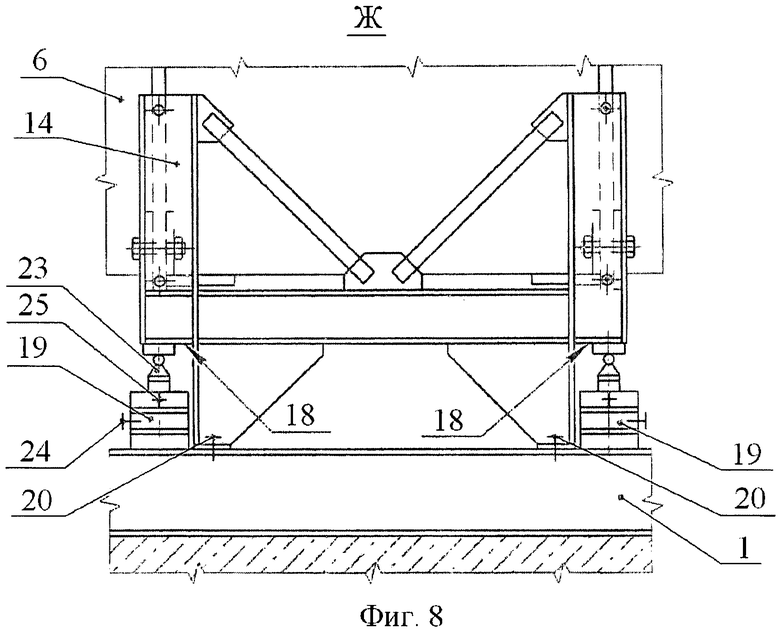

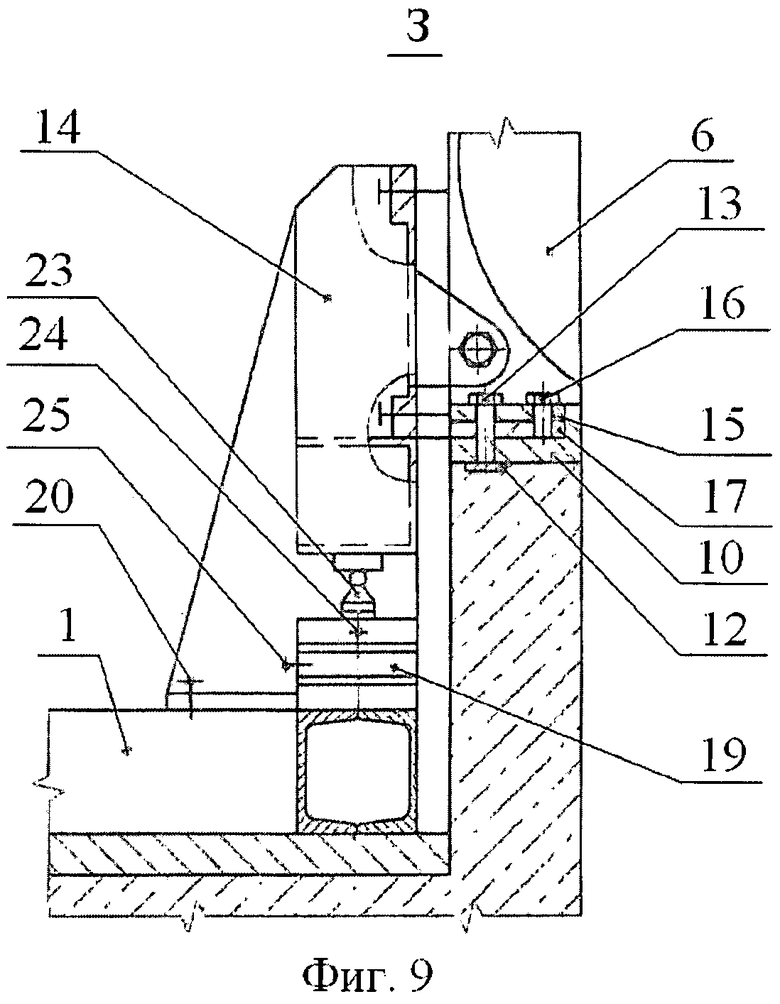

Изобретение поясняется чертежами, где на фиг.1 показан блок-контейнер компрессорного агрегата с разрезом оболочки контейнера, вид сбоку; на фиг.2 показан вид на приводной двигатель, съемные опорные узлы и устройство для позиционирования, разрез А-А на фиг.1; на фиг.3 показан вид на раму-маслобак с мультипликатором и съемные опорные узлы, разрез Б-Б на фиг.1; на фиг.4 показан съемный опорный узел рамы-маслобака, вид сбоку и места его присоединения к опорной раме и раме-маслобаку, вынос В; на фиг.5 показан съемный опорный узел, вид в профиль и места его присоединения к опорной раме и раме-маслобаку, вынос Г; на фиг.6 показан вид на опорную раму с оборудованием и проемы, разрез Д-Д на фиг.1; на фиг.7 показаны места установки оборудования на фундамент, разрез Е-Е на фиг.6; на фиг.8 показан приводной двигатель, съемный опорный узел и устройство для позиционирования, вид сбоку, вынос Ж; на фиг.9 показано место соединения съемного опорного узла с опорной рамой, приводным двигателем и устройством для позиционирования, вынос 3.

Блок-контейнер компрессорного агрегата содержит продолговатую опору 1, предназначенную для установки на фундамент 2 с выступами 3 и выполненную с проемами 4, размеры которых обеспечивают возможность охвата выступов 3 с зазором S. Опора 1 может быть выполнена в виде монолитной плиты методом литья или же методом сварки из набора стандартных силовых профилей. На опоре 1 установлена оболочка 5, содержащая силовой каркас и обшивку с теплозвукоизолирующим наполнителем (не показаны), при этом оболочка 5 с опорой 1 образует полость, внутри которой на выступах 3 фундамента 2 закреплено рабочее оборудование, представляющее собой приводной двигатель 6 и раму-маслобак 7, на которой установлены мультипликатор 8 и корпус сжатия 9 (фиг.1).

В рабочем состоянии блок-контейнера рабочее оборудование установлено на соответствующих выступах 3 фундамента 2 посредством посадочных мест в виде платиков через промежуточный слой 10 связующего материала, представляющий собой подливку из бетона, и закреплено на них с помощью крепежных элементов в виде фундаментных болтов 11, при этом опора 1 также установлена на фундаменте 2 через слой 10 и закреплена на нем фундаментными болтами 11. Каждый выступ 3 фундамента 2 снабжен платиками 12, предназначенными для упора подъемных средств 13 в виде отжимных болтов, взаимодействующих с рабочим оборудованием (фиг.1, 7).

Изобретение реализуется способом установки блок-контейнера компрессорного агрегата на фундамент 2, который заключается в том, что предварительно на период изготовления, сборки и транспортирования рабочее оборудование закрепляют на опоре 1 посредством переходных съемных опорных узлов 14, которые закреплены на соответствующем рабочем оборудовании, при этом к платикам 15 приводного двигателя 6 прикрепляют болтами 16 ответные платики 17 (фиг.5, 9). Установленное оборудование обвязывают трубопроводными, импульсными и кабельными коммуникациями (не показаны), после чего на опору 1 устанавливают оболочку 5. Изготовленный блок-контейнер транспортируют к месту монтажа компрессорной установки, затем грузоподъемным механизмом размещают собранную конструкцию на фундаменте 2 с выступами 3 так, что контуры проемов опоры 1 охватывают с требуемым зазором S соответствующие выступы 3 (фиг.6), которые имеют заранее подготовленные площадки с фундаментными болтами 11 и платиками 12 для упора подъемных средств 13. Подъемными средствами 13, упирая их в платики 26 фундамента 2, поднимают опору 1 с образованием зазора Н между ней и фундаментом 2, который заполняют слоем 10 (фиг.2, 3). Под выступами 18 съемных опорных узлов 14 приводного двигателя 6 устанавливают устройство 19 для позиционирования и винтами 23 создают с ними натяг, затем отсоединяют съемные опорные узлы 14 приводного двигателя от опоры 1, раскручивая болты 20 (фиг.8). С помощью устройства 19 для позиционирования устанавливают ось вала 21 приводного двигателя 6 в соосное положение с ответным валом 22 мультипликатора 8, т.е. производят их центровку. Винтами 23 устройства 19 для позиционирования регулируют положение вала 21 приводного двигателя 6 по вертикали, а винтами 24 и 25 - по горизонтали в продольном и поперечном направлениях. После завершения работ по установке оси вала 21 приводного двигателя 6 в соосное положение с осью вала 22 мультипликатора 8, подъемные средства 13 рабочего оборудования приводят в контакт с платиками 12 на выступах 3 фундамента 2 с образованием зазора Т между выступами 3 и соответствующим рабочим оборудованием (фиг.7). Демонтируют устройство 19 для позиционирования и съемные опорные узлы 14, после чего заполняют образованные зазоры Т слоем 10. Далее отсоединяют ответные опорные платики 17 приводного двигателя 6, демонтируя болты 16, и прикрепляют опору 1 и рабочее оборудование к фундаменту 2 и его выступам 3 фундаментными болтами 11.

Промежуточный слой 10 под опорой 1 и рабочим оборудованием обеспечивает плотное их прилегание к фундаменту 2 и его выступам 3, что является одним из главных условий для обеспечения виброустойчивости компрессорной установки. Для качественного заполнения зазоров Т и Н их величина должна быть не менее 80 мм, что предусматривается при проектировании фундамента 2. Слой 10 позволяет жестко зафиксировать взаимное положение рабочего оборудования после проведения его регулировки для обеспечения требуемой точности (соосности валов 21 и 22 и их смещения).

Вышеизложенное показывает, что предлагаемое устройство обладает существенным преимуществом перед известным, заключающимся в том, что исключается трудоемкая, требующая высокой квалификации работа по изготовлению и проведению подгонки по месту большого количества регулирующих пластин, устанавливаемых между опорными поверхностями платиков оборудования и опорной рамы. Это позволяет сократить время на изготовление блок-контейнера и снизить его стоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЛОЧНЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2011 |

|

RU2462619C1 |

| БЛОЧНЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2012 |

|

RU2511957C1 |

| Способ подготовки к транспортировке, транспортировки и последующей установки блочного компрессорного агрегата на производственной площадке потребителя | 2020 |

|

RU2741179C1 |

| ОПОРА КОМПРЕССОРНОГО ОБОРУДОВАНИЯ | 2010 |

|

RU2450171C1 |

| ОПОРА КОМПРЕССОРНОГО ОБОРУДОВАНИЯ | 2015 |

|

RU2578753C1 |

| КОМПРЕССОРНАЯ УСТАНОВКА БЛОЧНО-КОНТЕЙНЕРНОГО ИСПОЛНЕНИЯ | 2009 |

|

RU2399798C1 |

| КОМПРЕССОРНАЯ УСТАНОВКА БЛОЧНО-КОНТЕЙНЕРНОГО ИСПОЛНЕНИЯ | 2010 |

|

RU2448276C1 |

| МАГИСТРАЛЬНЫЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ С КРЕПЛЕНИЯМИ К РАМЕ С ИСПОЛЬЗОВАНИЕМ ПОДВОДИМЫХ ОПОР И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484304C1 |

| СПОСОБ РЕКОНСТРУКЦИИ КОМПРЕССОРНОЙ СТАНЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2170369C1 |

| КОРПУС СЖАТИЯ НА ОПОРНОЙ РАМЕ | 2006 |

|

RU2315207C1 |

Группа изобретений относится к компрессорной технике и может быть использована при проектировании компрессорных агрегатов в блочно-контейнерном исполнении. Блок-контейнер компрессорного агрегата содержит опору для установки на фундаменте, выполненную с возможностью установки на нем оболочки, рабочее оборудование, предназначенное для установки внутри оболочки и представляющее собой приводной двигатель и раму-маслобак, на которой установлены мультипликатор и корпус сжатия, при этом опора выполнена с проемами, размеры которых обеспечивают возможность охвата выступов фундамента, предназначенных для закрепления на них рабочего оборудования, а блок-контейнер снабжен съемными опорными узлами для предварительного закрепления рабочего оборудования на опоре. Способ установки блок-контейнера компрессорного агрегата на фундамент, заключающийся в том, что предварительно рабочее оборудование закрепляют на опоре посредством съемных опорных узлов, к платикам приводного двигателя прикрепляют ответные платики, на опору устанавливают оболочку, после чего размещают собранную конструкцию на фундаменте с выступами так, что контуры проемов опоры охватывают соответствующие выступы фундамента, подъемными средствами поднимают опору с образованием зазора между ней и фундаментом, который заполняют слоем связующего материала, под съемными опорными узлами приводного двигателя устанавливают устройство для позиционирования, отсоединяют съемные опорные узлы приводного двигателя от опоры, с помощью устройства для позиционирования устанавливают ось вала приводного двигателя в соосное положение с ответным валом мультипликатора, подъемные средства рабочего оборудования приводят в контакт с платиками на выступах фундамента с образованием зазора между выступами фундамента и рабочим оборудованием, демонтируют устройство для позиционирования и съемные опорные узлы, после чего заполняют зазоры между выступами фундамента и рабочим оборудованием слоем связующего материала, отсоединяют ответные опорные платики приводного двигателя и прикрепляют опору и рабочее оборудование к фундаменту и его выступам. Техническим результатом изобретения является исключение необходимости проведения доработок регулирующих пластин на заводе и у заказчика для установки оборудования в рабочее состояние, обеспечение максимальной заводской готовности к работе компрессорной установки при развертывании ее в полевых условиях, обеспечение соосности валов рабочего оборудования с высокой степенью точности, упрощение сборки установки, а также уменьшение экономических затрат на ее изготовление. 2 н. и 5 з.п. ф-лы, 9 ил.

1. Блок-контейнер компрессорного агрегата, содержащий опору для установки на фундаменте, выполненную с возможностью установки на нем оболочки, рабочее оборудование, предназначенное для установки внутри оболочки и представляющее собой приводной двигатель и раму-маслобак, на которой установлены мультипликатор и корпус сжатия, отличающийся тем, что опора выполнена с проемами, размеры которых обеспечивают возможность охвата выступов фундамента, предназначенных для закрепления на них рабочего оборудования, а блок-контейнер снабжен съемными опорными узлами для предварительного закрепления рабочего оборудования на опоре.

2. Блок-контейнер по п.1, отличающийся тем, что в рабочем состоянии рабочее оборудование установлено на выступах фундамента через слой связующего материала и закреплено на них с помощью крепежных элементов в виде фундаментных болтов.

3. Блок-контейнер по п.1, отличающийся тем, что в рабочем состоянии опора установлена на фундаменте через слой связующего материала и закреплена на нем с помощью крепежных элементов в виде фундаментных болтов.

4. Блок-контейнер по п.2 или 3, отличающийся тем, что слой связующего материала представляет собой бетон.

5. Блок-контейнер по п.1, отличающийся тем, что рабочее оборудование установлено на выступах фундамента посредством посадочных мест, выполненных в виде платиков.

6. Блок-контейнер по п.1, отличающийся тем, что выступы фундамента снабжены платиками для упора подъемных средств в виде отжимных болтов, взаимодействующих с рабочим оборудованием.

7. Способ установки блок-контейнера компрессорного агрегата на фундамент по любому из пп.1-6, заключающийся в том, что предварительно рабочее оборудование закрепляют на опоре посредством съемных опорных узлов, к закрепленным на приводном двигателе платикам прикрепляют ответные опорные платики, на опору устанавливают оболочку, после чего размещают собранную конструкцию на фундаменте с выступами так, что контуры проемов опоры охватывают соответствующие выступы фундамента, поднимают опору с образованием зазора между ней и фундаментом, который заполняют слоем связующего материала, под съемные опорные узлы приводного двигателя устанавливают устройство для позиционирования, отсоединяют съемные опорные узлы приводного двигателя от опоры, устанавливают ось вала приводного двигателя в соосное положение с ответным валом мультипликатора путем воздействия устройством для позиционирования на съемные опорные узлы, соединенные с приводным двигателем, подъемные средства рабочего оборудования приводят в контакт с выступами фундамента с образованием зазора между ними и рабочим оборудованием, демонтируют съемные опорные узлы и устройство для позиционирования, заполняют зазоры между выступами фундамента и рабочим оборудованием слоем связующего материала, раскрепляют ответные опорные платики от закрепленных на приводном двигателе платиков и закрепляют опору и рабочее оборудование соответственно на фундаменте и его выступах.

8. Способ по п.7, отличающийся тем, что закрепление рабочего оборудования и опоры на фундаменте и его выступах осуществляют посредством крепежных элементов в виде фундаментных болтов.

| Устройство направленной защиты двух параллельных линий электропередачи с двухсторонним питанием | 1948 |

|

SU87760A1 |

| КОМПРЕССОРНАЯ УСТАНОВКА БЛОЧНО-КОНТЕЙНЕРНОГО ИСПОЛНЕНИЯ | 2009 |

|

RU2399798C1 |

| ГАЗОПЕРЕКАЧИВАЮЩАЯ СТАНЦИЯ | 2001 |

|

RU2208184C1 |

| Компрессорная станция | 1986 |

|

SU1413284A1 |

| ТУРБОБЛОК ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 1997 |

|

RU2122143C1 |

| Полимерная композиция | 1988 |

|

SU1512993A1 |

Авторы

Даты

2012-10-20—Публикация

2011-06-30—Подача