Изобретение относится к компрессорной технике и может быть использовано при проектировании компрессорных установок в блочном исполнении.

Известно, что центробежные компрессорные агрегаты поставляются изготовителями, собранными на общей раме или частями на нескольких металлических рамах, для чего перед транспортировкой компрессорного агрегата на производственную площадку потребителя оборудование агрегата собирают, закрепляют на раме и осуществляют обвязку трубопроводной системой коммуникаций. Поставляемое потребителю оборудование устанавливается на заранее подготовленные площадки и после выверки в горизонтальное положение и предварительной затяжки фундаментных болтов рама заливается бетонным раствором. После застывания бетона установочные болты освобождаются, а фундаментные болты затягиваются окончательно. Дополнительная центровка валопровода агрегата производится путем подбора прокладок между площадками стоек рамы и лапами корпусов. (В.Б. Шнепп «Конструкция и расчет центробежных компрессорных машин», Москва: «Машиностроение», 1995 г., стр. 208).

Поскольку транспортировка компрессорного агрегата производится на раме, чтобы сохранить центровку валопровода, саму раму выполняют с повышенной жесткостью, что неизбежно приводит к увеличению ее массы. Рамы, как правило, имеют значительные габариты длиной до 8 метров, шириной около 3 метров, поэтому для обеспечения достаточной точности обработки опорных площадок для лап корпусов агрегата требуется специальное оборудование. Кроме того, сварные металлические рамы, из-за наличия в них многочисленных сварных швов с течением времени искажают форму (происходит их коробление), поэтому точность расположения механически обработанных посадочных площадок нарушается. Исключить коробление рам возможно, если подвергнуть раму высокотемпературному отжигу перед проведением механической обработки посадочных площадок, однако для этого требуются крупногабаритные термические печи.

Известен способ подготовки блочного компрессорного агрегата к транспортировке, при котором части агрегата закрепляются на раме посредством закрепленных на основании стоек, расположенных в два ряда устройства, при этом в каждом ряду соседние стойки связаны друг с другом посредством перемычек. Транспортировка агрегата и его установка на производственной площадке потребителя производится на раме (патент РФ №2511957, публ. 10.04.2014).

Данный способ позволяет увеличить жесткость рамы, что, в свою очередь повышает жесткость и надежность конструкции агрегата, а также обеспечивает сохранение центровки валопровода после транспортирования к месту заказчика. Вместе с тем, обилие дополнительных деталей, увеличивающих жесткость рамы, значительно усложняет ее конструкцию и увеличивает ее вес. Кроме того, поскольку каждый поставляемый блочный компрессорный агрегат комплектуется указанной рамой, стоимость самого агрегата соответственно увеличивается.

Задачей, на решение которой направлено заявленное изобретение, является снижение стоимости блочного компрессорного агрегата, за счет обеспечения его транспортировки и установки на производственной площадке потребителя без использования рамы-основания, при одновременном сохранении центровки компрессорного агрегата при транспортировке.

Технический результат достигается тем, что в способе подготовки к транспортировке, транспортировки и последующей установки блочного компрессорного агрегата на производственной площадке потребителя, заключающимся в сборке компрессорного агрегата на площадке производителя, центровке валопровода и осуществлении обвязки трубопроводной системой коммуникаций, последующей транспортировке компрессорного агрегата к месту монтажа на производственной площадке потребителя, и установке и фиксации на ней компрессорного агрегата, согласно изобретению сборку частей агрегата производят на стапеле сборки, при этом для обеспечения центровки валопровода производят регулировку частей агрегата по высоте и затем закрепляют части агрегата на стапеле, после чего присоединяют к опорным лапам каждой из частей блочного компрессорного агрегата грузовую подвесную раму, снабженную стойками с домкратами, фиксирующими положение грузовой рамы по высоте, отсоединяют части компрессорного агрегата от стапеля и переносят грузовую раму вместе с компрессорным агрегатом на подготовленную площадку завода-изготовителя, где с помощью домкратов на стойках грузовой рамы обеспечивают необходимую высоту расположения опор частей компрессорного агрегата, после чего на каждой опорной лапе агрегата закрепляют закладные элементы в виде отдельных стоек и платиков с узлами регулирования и крепления в требуемом положении, а также с отверстиями для присоединения фундаментных болтов, при этом компрессорный агрегат транспортируют на площадку потребителя вместе с грузовой подвесной рамой, устанавливают его на месте монтажа, продевая фундаментные болты в соответствующие отверстия закладных элементов, осуществляют заливку закладных элементов бетоном и затяжку фундаментных болтов, после чего проводят контроль центровки валопровода компрессорного агрегата и по необходимости производят дополнительную регулировку и закрепление опор частей агрегата посредством узлов регулирования и крепления на закладных элементах и далее отсоединяют грузовую раму от частей компрессорного агрегата.

Использование подвесной грузовой рамы и закладных элементов на опорных лапах компрессорного агрегата в виде стоек, платиков, исключает необходимость поставки потребителю с каждым компрессорным агрегатом дорогостоящей опорной рамы Поставляемый вместо опорной рамы комплект закладных элементов отличается простотой и технологичностью, стоимость его порядок ниже стоимости упомянутой рамы.

Использование подвесной грузовой рамы завода-изготовителя позволяет сохранить центровку валопровода при транспортировке компрессорного агрегата, при этом, поскольку данная рама используется в единственном экземпляре на всю партию поставляемых потребителю компрессорных агрегатов, она может быть изготовлена с высокой степенью жесткости и точностью посадочных площадок с применением технологических приемов, исключающих ее коробление при длительной эксплуатации.

Предлагаемый способ поясняется графически, где:

- на фиг. 1 представлен общий вид компрессорного агрегата на стапеле сборки завода-изготовителя;

- на фиг. 2 - разрез А-А фиг. 1;

- на фиг. 3 -разрез Б-Б фиг. 1;

- на фиг. 4 -разрез В-В фиг. 1;

- на фиг. 5 - выносной элемент I фиг. 2;

- на фиг. 6 - выносной элемент II фиг. 4;

- на фиг. 7 общий вид компрессорного агрегата с присоединенной к нему подвесной грузовой рамой;

-на фиг. 8 - разрез Г-Г фиг. 7;

- на фиг. 9 - разрез Д-Д фиг. 7;

- на фиг. 10 - разрез Е-Е фиг. 7;

- на фиг. 11 - выносной элемент III фиг. 8;

- на фиг. 12 - выносной элемент IV фиг. 9;

- на фиг. 13 - выносной элемент V фиг. 10;

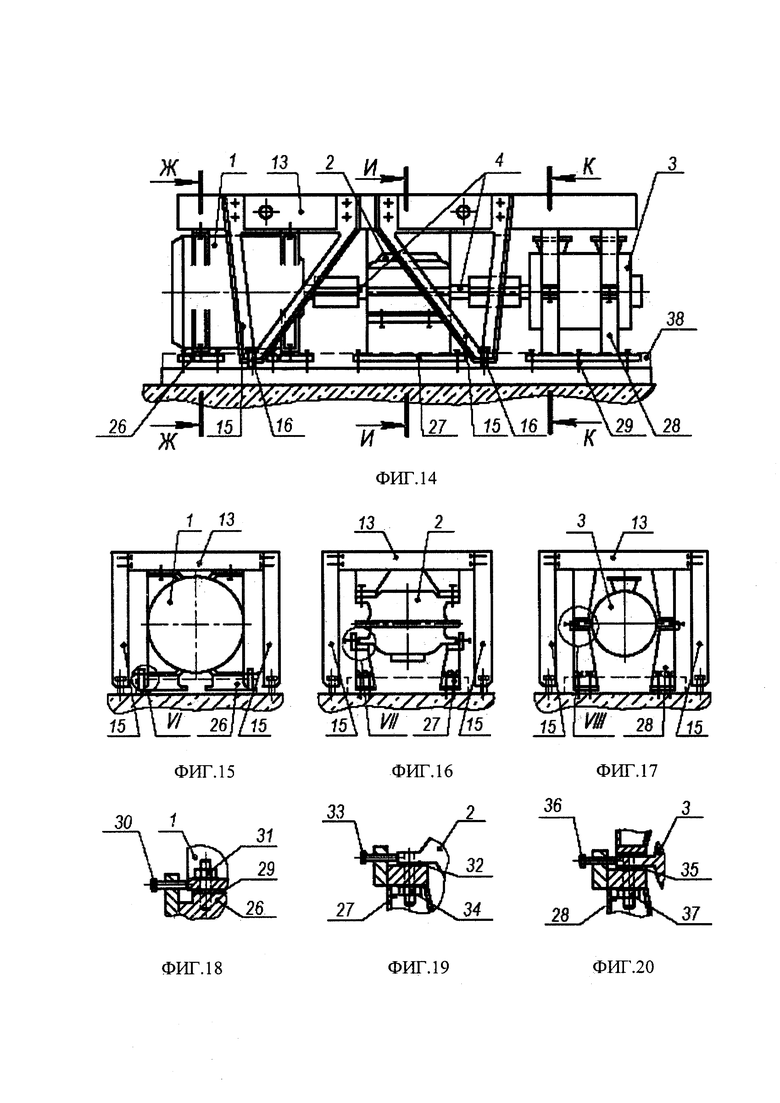

На фиг. 14 - общий вид компрессорного агрегата с грузовой рамой, опирающейся стойками на подготовленную площадку потребителя, и закладными элементами;

- на фиг. 15 - разрез Ж-Ж фиг. 14;

- на фиг. 16 -разрез И-И фиг. 14;

- на фиг. 17 - разрез К-К фиг. 14;

- на фиг. 18 - выносной элемент VI фиг. 15;

- на фиг. 19 - выносной элемент VII фиг. 16;

- на фиг. 20 - выносной элемент VIII фиг. 17.

Предлагаемый способ осуществляется следующим образом.

Все части блочного компрессорного агрегата, представляющие собой двигатель 1, мультипликатор 2 и корпус сжатия 3, соединенные валопроводом 4 монтируются на стапеле 5 завода изготовителя, предназначенного для сборки, центровки валопровода 4 (фиг. 1). Для обеспечения центровки валопровода по высоте двигатель 1 и корпус сжатия 3 регулируют по высоте подкладными пластинами 6, 7 и в горизонтальной плоскости винтами 8, 9 и закрепляют крепежом 10, 11 (см. фиг. 5 и фиг. 6). Мультипликатор 2 закрепляют к стойкам стапеля 4 крепежом 12 (фиг. 3).

Завод-изготовитель проектирует и изготавливает подвесную грузовую раму 13 для присоединения сверху ко всем частям блочного компрессорного агрегата с узлами регулирования и закрепления с каждой опорой двигателя 1, мультипликатора 2 и корпуса сжатия 3 и цапфами 14 для подъема грузовым краном (фиг. 7). Грузовая рама 13 комплектуется четырьмя стойками 15, присоединяемыми к ней по две с каждой боковой стороны и имеющими на опорной части домкраты 16 для регулирования рамы по высоте.

После проведения центровки валопровода 4 и закрепления частей компрессорного агрегата на стапеле к компрессорному агрегату сверху грузовым краном подводят подвесную грузовую раму 13 и производят регулирование, присоединение и закрепление к ней каждой опорной лапы двигателя 1, мультипликатора 2 и корпуса сжатия 3.

Регулирование двигателя 1 относительно грузовой рамы 13 (фиг. 11) осуществляют по высоте подкладной пластиной 17, в горизонтальной плоскости винтом 18, закрепление с грузовой подвесной рамой 13 производят крепежом 19.

Регулирование мультипликатора 2 относительно грузовой рамы 13 (фиг. 12) осуществляют по высоте подкладной пластиной 20, в горизонтальной плоскости винтом 21, закрепление с грузовой рамой 13 производят крепежом 22.

Регулирование корпуса сжатия 3 относительно грузовой рамы 13 (фиг. 13) осуществляют по высоте подкладной пластиной 23, в горизонтальной плоскости винтом 24, закрепление с грузовой рамой 13 производят крепежом 25.

После присоединения грузовой рамы 13 к опорным лапам частей компрессорного агрегата к грузовой раме 13 присоединяют стойки 15, после чего все части компрессорного агрегата отсоединяют от стапеля 5.

Грузовым подъемным краном подвесную раму 13 с присоединенным к ней компрессорным агрегатом поднимают и переносят на подготовленную площадку завода изготовителя. Домкратами 14 на стойках 15 обеспечивают необходимую высоту опор частей агрегата.

К каждой опорной лапе двигателя 1, мультипликатора 2 и корпуса сжатия 3 закрепляют закладные элементы: к двигателю 1 закрепляют платики 26, к мультипликатору 2 - стойки 27, к корпусу сжатия - стойки 28 (фиг. 14). Все закладные элементы выполнены с узлами регулирования и закрепления в требуемом положении и с отверстиями для присоединения фундаментных болтов 29.

Регулирование платика 26 относительно двигателя 1 по высоте осуществляется подкладной пластиной 29, в горизонтальной плоскости - винтом 30, закрепление производится крепежом 31 (фиг. 18).

Регулирование стоек 27 относительно мультипликатора 2 осуществляется подкладной пластиной 32, в горизонтальной плоскости винтом 33, закрепление с мультипликатором 2 производится крепежом 34 (фиг. 19).

Регулирование стоек 28 относительно корпуса сжатия 3 осуществляется подкладной пластиной 35, в горизонтальной плоскости винтом 36, закрепление с корпусом сжатия 3 производится крепежом 37.

Далее подвесную грузовую раму 13 с присоединенным к ней компрессорным агрегатом транспортируют к месту монтажа на площадку предприятия-потребителя, где раму 13 с насосным агрегатом опускают на подготовленную площадку, продевая фундаментные болты 29 в соответствующие отверстия закладных элементов: платиков 2 и стоек 27, 28.

Домкратами 16 на каждой стойке 15 приводят компрессорный агрегат в горизонтальное положение и производят заливку бетонным раствором 38 закладных элементов. После отверждения бетонного раствора 38 производят затяжку фундаментных болтов.

Далее проводят контроль центровки валопровода 4 компрессорного агрегата и в случае необходимости производят дополнительную регулировку и закрепление опор узлами, выполненными на каждом закладном элементе.

Раскрепляют и расфиксируют грузовую подвесную раму 13 от частей компрессорного агрегата и транспортируют раму 13 обратно на завод-изготовитель для использования при изготовлении очередного компрессорного агрегата.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЛОЧНЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2012 |

|

RU2511957C1 |

| БЛОЧНЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2011 |

|

RU2462619C1 |

| БЛОК-КОНТЕЙНЕР КОМПРЕССОРНОГО АГРЕГАТА И СПОСОБ ЕГО УСТАНОВКИ НА ФУНДАМЕНТ | 2011 |

|

RU2464449C1 |

| РАМА ЧЕТЫРЕХКАМЕРНОГО ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2013 |

|

RU2527006C1 |

| ОПОРА КОМПРЕССОРНОГО ОБОРУДОВАНИЯ | 2010 |

|

RU2450171C1 |

| СПОСОБ СБОРКИ ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 1999 |

|

RU2159871C1 |

| УСТРОЙСТВО ДЛЯ ФИКСАЦИИ ЦЕНТРОВКИ ОБОРУДОВАНИЯ | 2015 |

|

RU2597627C1 |

| ОПОРА КОМПРЕССОРНОГО ОБОРУДОВАНИЯ | 2019 |

|

RU2726504C1 |

| Стенд для испытания судовых дейдвудных устройств | 1985 |

|

SU1306810A1 |

| СПОСОБ ТРАНСПОРТИРОВКИ ВЕРТОЛЕТА ТИПА Ми-8 ТРЕЙЛЕРОМ И ОСНАСТКА ДЛЯ РАЗМЕЩЕНИЯ И ШВАРТОВКИ ВЕРТОЛЕТА ТИПА Ми-8 ПРИ ТРАНСПОРТИРОВКЕ ЕГО ТРЕЙЛЕРОМ | 2007 |

|

RU2347711C2 |

Изобретение относится к компрессорной технике и может быть использовано при проектировании компрессорных установок в блочном исполнении. Способ подготовки к транспортировке, транспортировки и последующей установки блочного компрессорного агрегата на производственной площадке потребителя заключается в закреплении компрессорного агрегата на стапеле, осуществлении центровки валопровода и обвязке трубопроводной системой коммуникаций, присоединении к опорным лапам каждой из частей блочного компрессорного агрегата подвесной грузовой рамы, отсоединение компрессорного агрегата от стапеля и перенос грузовой рамы вместе с компрессорным агрегатом на подготовленную площадку производителя, где с помощью домкратов на стойках грузовой рамы обеспечивается необходимая высота расположения опор частей компрессорного агрегата, после чего на каждой из опорных лап частей агрегата закрепляются закладные элементы в виде отдельных стоек и платиков. Компрессорный агрегат транспортируют на производственную площадку потребителя вместе с грузовой рамой, на месте монтажа продевают фундаментные болты в соответствующие отверстия закладных элементов опорных лап с последующей заливкой закладных элементов бетоном и затяжкой фундаментных болтов, проводят контроль центровки валопровода компрессорного агрегата и по необходимости производят дополнительную регулировку и закрепление опор частей агрегата, после чего отсоединяют грузовую раму от частей компрессорного агрегата. Изобретение обеспечивает транспортировку блочного компрессорного агрегата потребителю без использования рамы-основания при одновременном сохранении центровки компрессорного агрегата при транспортировке. 20 ил.

Способ подготовки к транспортировке, транспортировки и последующей установки блочного компрессорного агрегата на производственной площадке потребителя, заключающийся в сборке компрессорного агрегата на производственной площадке производителя, центровке валопровода и осуществлении обвязки трубопроводной системой коммуникаций, последующей транспортировке компрессорного агрегата к месту монтажа на производственную площадку потребителя, и установке, и фиксации компрессорного агрегата на производственной площадке потребителя, отличающийся тем, что сборку частей агрегата производят на стапеле сборки, при этом для обеспечения центровки валопровода производят регулировку частей компрессорного агрегата по высоте и затем закрепляют части агрегата на стапеле, после чего присоединяют к опорным лапам каждой из частей блочного компрессорного агрегата подвесную грузовую раму, снабженную стойками с домкратами, фиксирующими положение грузовой рамы по высоте, отсоединяют компрессорный агрегат от стапеля и переносят грузовую раму вместе с компрессорным агрегатом на подготовленную площадку производителя, где с помощью домкратов на стойках грузовой рамы обеспечивают необходимую высоту расположения опор частей компрессорного агрегата, после чего на каждой из опорных лап частей агрегата закрепляют закладные элементы в виде отдельных стоек и платиков с узлами регулирования и крепления в требуемом положении, а также с отверстиями для присоединения к фундаментным болтам, при этом транспортировку компрессорного агрегата к месту монтажа на производственную площадку потребителя осуществляют вместе с грузовой рамой, на месте монтажа продевают фундаментные болты в соответствующие отверстия закладных элементов опорных лап с последующей заливкой закладных элементов бетоном и затяжкой фундаментных болтов, после чего проводят контроль центровки валопровода компрессорного агрегата и по необходимости посредством узлов регулирования и крепления на закладных элементах производят дополнительную регулировку и закрепление опор частей агрегата, после чего отсоединяют грузовую раму от частей компрессорного агрегата.

| БЛОЧНЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2012 |

|

RU2511957C1 |

| БЛОЧНЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2011 |

|

RU2462619C1 |

| Прибор для измерения переднего угла метчиков, разверток и т.п. | 1934 |

|

SU44356A1 |

| УСТАНОВКА С ТУРБИНОЙ ВНУТРЕННЕГО ГОРЕНИЯ | 1925 |

|

SU4392A1 |

Авторы

Даты

2021-01-22—Публикация

2020-08-19—Подача