Предлагаемое изобретение относится к общему машиностроению и может быть использовано в компрессорной технике при проектировании компрессорных агрегатов и компрессорных установок.

Одним из необходимых условий нормальной работы корпуса сжатия является обеспечение соосности его ротора с приводным валом двигателя или мультипликатора. Это непростая задача, поскольку в процессе работы корпус сжатия подвергается значительному нагреву и на него воздействуют нагрузки от присоединенных к нему труб газовой коммуникации.

Конструктивно эта проблема решена, см. книгу В.Б.Шнеппа "Конструкция и расчет центробежных компрессорных машин". - М.: Машиностроение, 1995 г. ББК 31.76 Шн 76 УДК 621.515, раздел 5.1, стр.208, 209, и заключается в следующем:

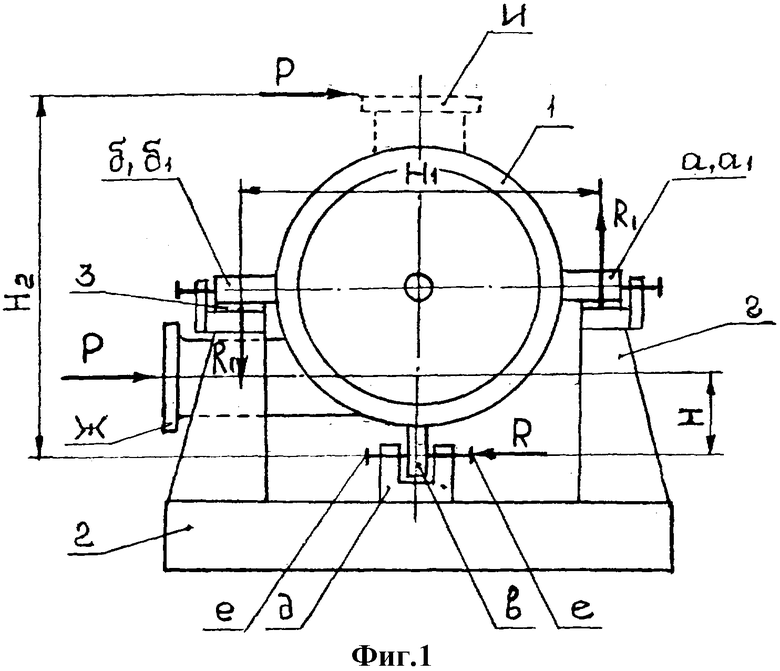

- опорные лапы корпуса сжатия 1 (будем называть его в дальнейшем - корпус), как правило, образованы диаметрально на его наружной цилиндрической поверхности по две с каждой стороны а, а1 и б, б1, расположены горизонтально, см. фиг.1 и опираются на стойки г опорной рамы 2 через регулирующие прокладки 3;

- в нижней части корпуса 1, на его цилиндрической поверхности, образованы продольные выступы в (шпонки), которые соединены с направляющими д опорной рамы 2 таким образом, что боковые перемещения выступов в исключены упорами е, но возможны перемещения вдоль оси корпуса и вертикально вниз.

При нагреве корпуса 1 изменения положения оси корпуса (его ротора) по высоте практически не происходит потому, что опорные плоскости лап аа1, бб1 проходят близко относительно оси корпуса, а боковое смещение оси исключено благодаря упорам е, препятствующим боковым смещениям выступов в корпуса 1.

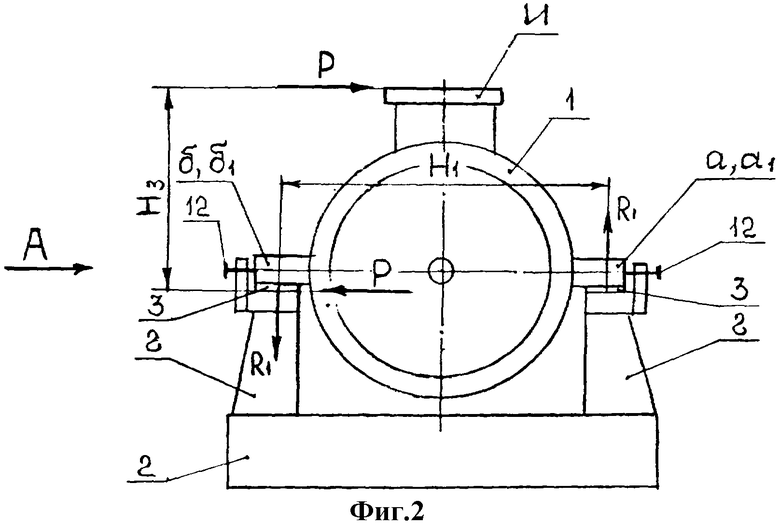

Такое конструктивное решение является оптимальным для корпуса с нижним расположением патрубков ж газовой коммуникации потому, что при воздействии внешней нагрузки Р на опорную раму 2 воздействует изгибающий момент М=Р·Н и реакция R, равная по величине Р и направленная ей навстречу.

Изгибающий момент М воспринимается реакциями R1 опор г, которые образуют реактивный момент M=H1·R1. Очевидно, что в данном случае величина реакций R1 не будут значительными по величине ввиду небольшой величины Н.

Однако на практике возможные и другие конструктивные решения, когда патрубки И расположены в верхней части корпуса 1, фиг.1. В этом случае при воздействии внешней нагрузки Р на опорную раму 2 будет передаваться изгибающий момент M1=P·Н2, который будет существенно больше по величине, чем для корпуса с нижним расположением патрубков Ж. Этот момент будет также восприниматься реакциями R1 опор г, которые образуют реактивный момент M1=H1·R1. Отсюда видно, что реакции R1 опор в этом случае будут значительно больше, чем для корпуса с нижним расположением патрубков, а это потребует значительного усиления узлов крепления корпуса 1 к стойкам г рамы и усиления самой рамы 2. Кроме того, известное устройство фиксации оси корпуса неспособно воспринимать внешние нагрузки, действующие вдоль оси корпуса или под острым углом к ней.

Предлагаемое конструктивное решение позволяет исключить недостаток известной конструкции при сохранении его качества - сохранения расположения оси корпуса при его работе. В предлагаемом корпусе сжатия узлы фиксации - шпоночные соединения корпуса с опорной рамой перенесены с нижней части в среднюю часть корпуса 1, а именно - в стыки опорных лап корпуса со стойками г опорной рамы. Этим достигается существенное уменьшение плеча сил Н3<Н2 фиг.1, 2 для боковой нагрузки Р, действующей на патрубки И корпуса 1, а значит и существенное уменьшение нагрузок, действующих на стыки корпуса 1 с опорной рамой 2. В предлагаемом корпусе узлы фиксации оси способны воспринимать внешние нагрузки, действующие не только в поперечном направлении, но и вдоль оси корпуса или под острым углом к ней.

Предлагаемый корпус сжатия представлен на фиг.2÷8, 11.

На фиг.2 показан вид на корпус 1 с торца, со стороны приводного вала.

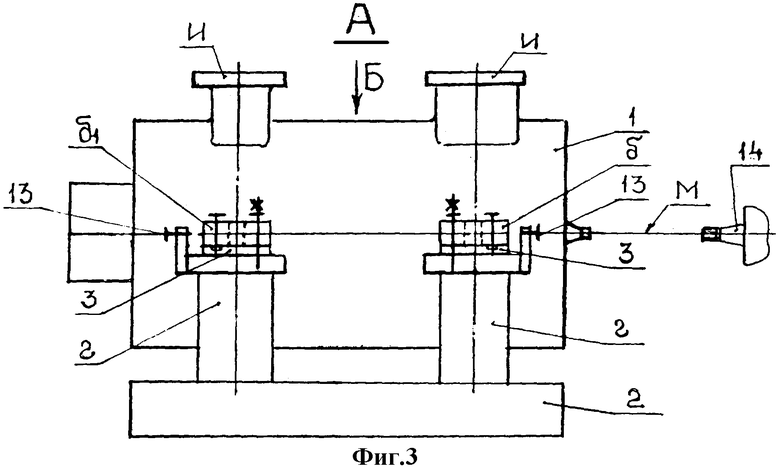

На фиг.3 показан вид на корпус 1 сбоку, по стрелке А.

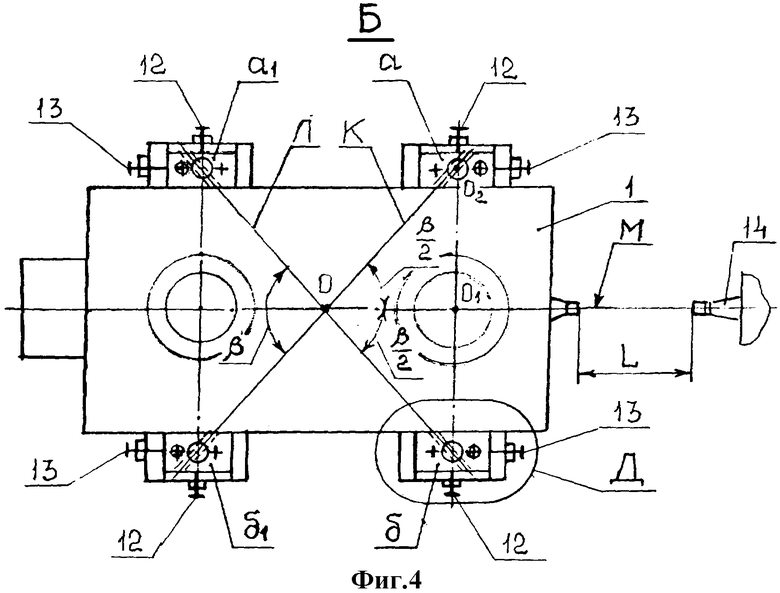

На фиг.4 показан вид на корпус 1 сверху, по стрелке Б.

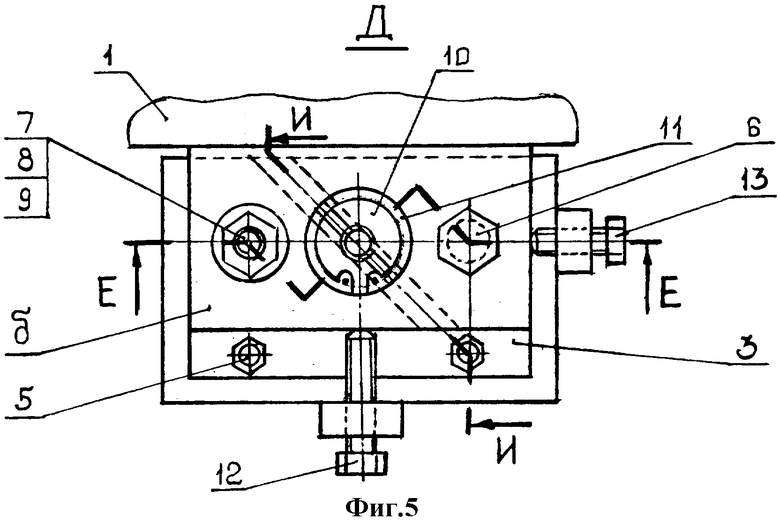

На фиг.5 показан крупным планом вид сверху на лапу б корпуса 1.

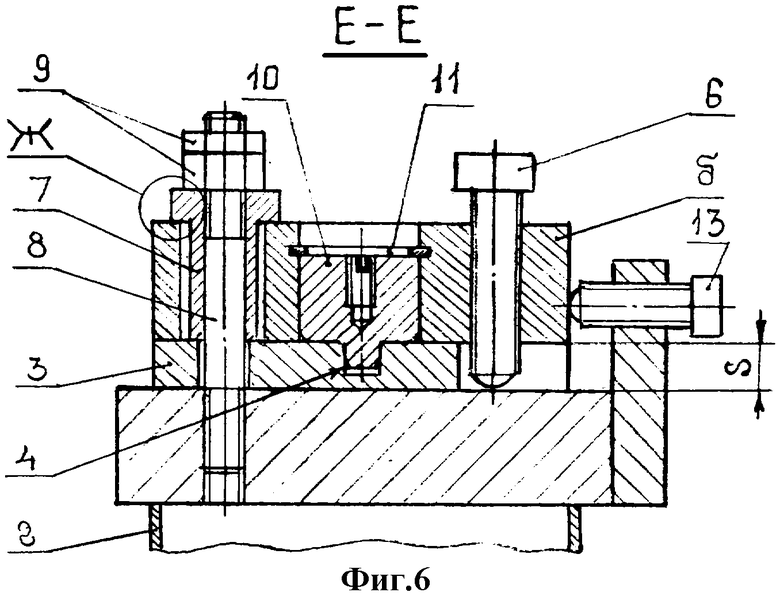

На фиг.6 показан продольный разрез узла соединения лапы б корпуса 1 со стойкой г опорной рамы 2.

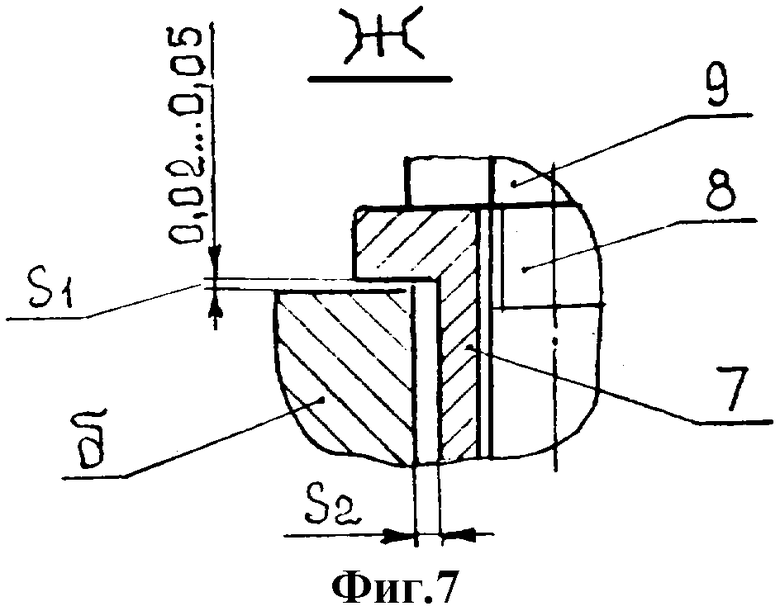

На фиг.7 показан крупным планом в разрезе узел крепления лапы б корпуса 1.

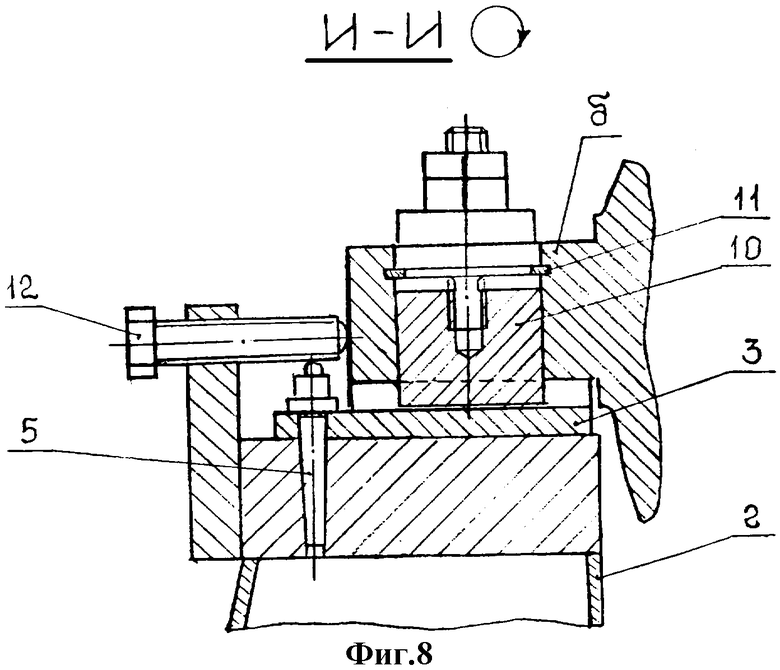

На фиг.8 показан поперечный разрез узла соединения лапы б корпуса 1 со стойкой г опорной рамы 2.

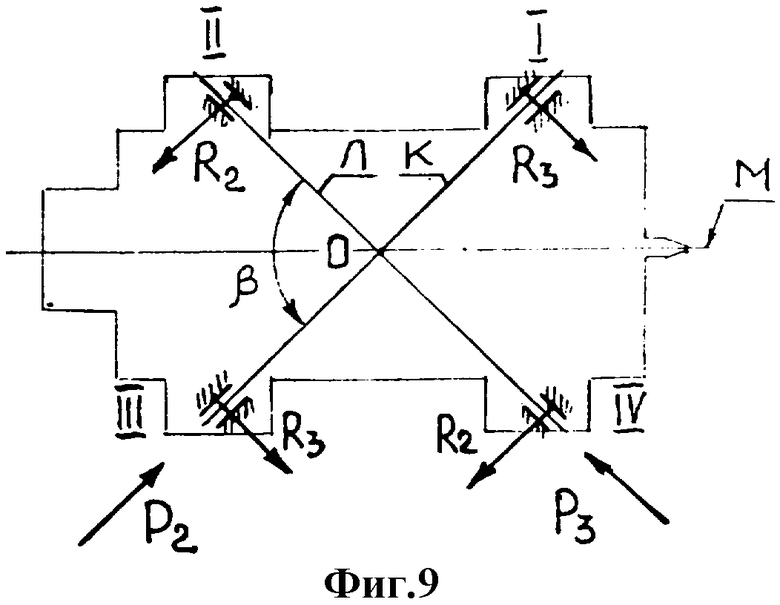

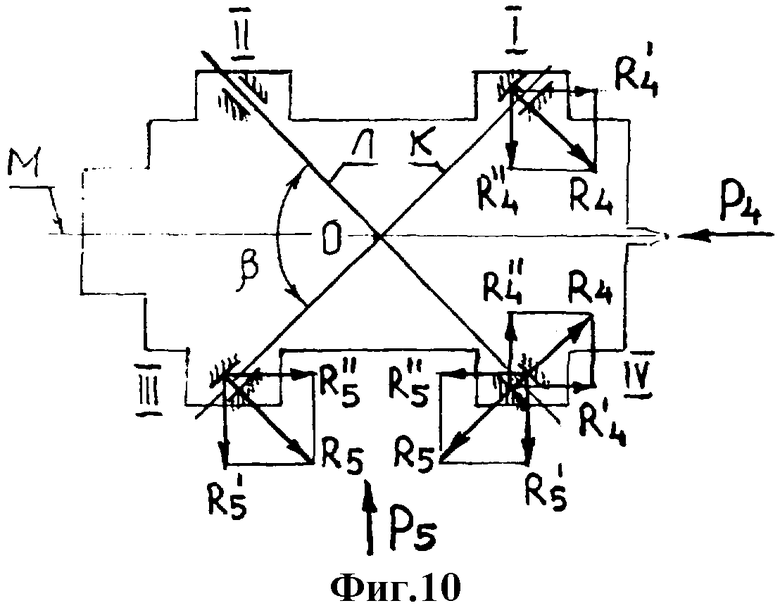

На фиг.9, 10 показаны схемы действия внешних нагрузок на опоры рамы.

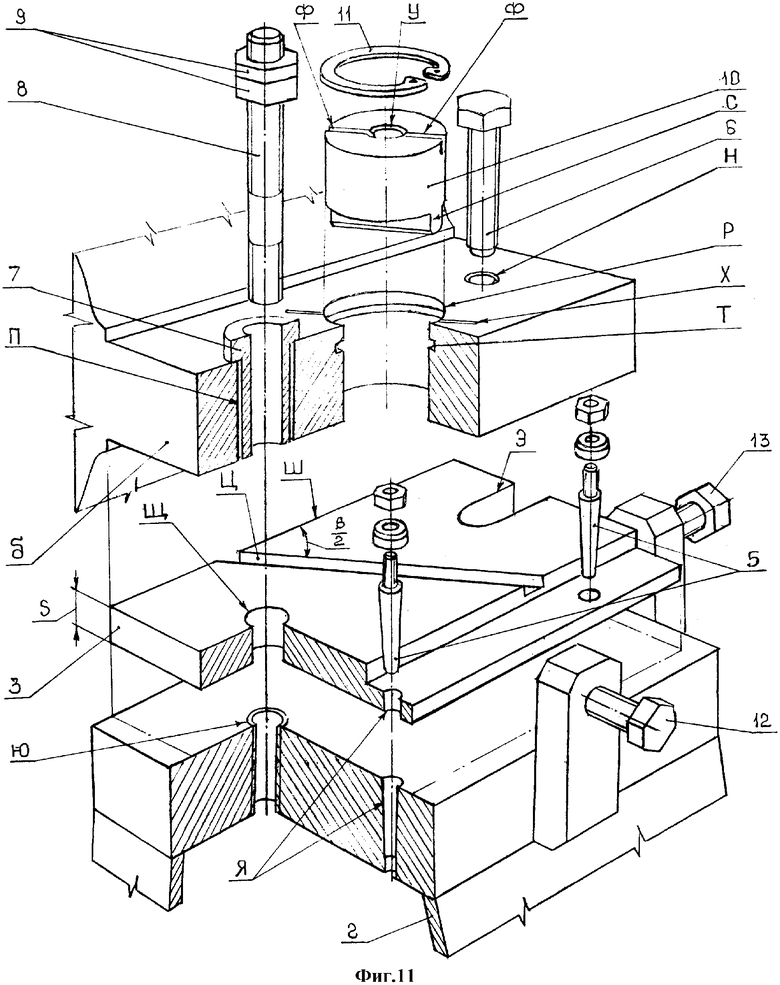

На фиг.11 показаны в перспективном изображении, в разрезе 1/4 части, в отсоединенном положении все элементы узла крепления лапы б корпуса 1 со стойкой г опорной рамы 2.

Сущность предлагаемого корпуса заключается в следующем. На наружной поверхности корпуса 1 образованы выступы в виде четырех опорных лап a, a1, б, б1, фиг.4. Лапы а, а1 расположены диаметрально по отношению лап б, б1 в горизонтальной плоскости, фиг.2. Каждая лапа опирается на стойку г опорной рамы 2 через регулирующие прокладки 3. В стыке каждой лапы а, a1, б, б1 с регулирующими прокладками 3 образованы шпоночные соединения 4, фиг.6.

Каждая регулирующая прокладка 3 зафиксирована относительно стойки г опорной рамы 2 посредством штифтов 5, фиг.5, 8. Шпоночные соединения 4, фиг.6 в стыках каждой лапы а, a1, б, б1 с регулирующими прокладками 3 устанавливают таким образом, чтобы продольные оси пары шпонок в лапах а, б1 совпали (общая ось К), фиг.4, и пересеклись с общей осью Л шпонок в лапах а1, б в точке О, находящейся на проекции, в плане, продольной оси М корпуса 1, которая делит угол β между осями Л и К пополам.

Как показано выше для корпуса сжатия 1 с верхним расположением патрубков И, фиг.2, предложенное конструктивное решение фиксации его оси является более предпочтительным, так как перенесение узла фиксации с нижней части корпуса в его среднюю часть существенно уменьшает плечо действия боковой силы Р, т.е. Н3<Н2 и, как следствие, существенно уменьшает величину реакций опор R1. Совмещение в опорах корпуса 1 узла фиксации его оси позволяет более эффективно использовать стойки г опорной рамы 2, а также позволяет исключить из конструкции отдельный, специально предназначенный для фиксации оси корпуса узел в нижней части корпуса (выступы в, направляющие д, упоры е, см.фиг.1). Кроме того, узлы фиксации оси в предлагаемом корпусе способны воспринимать внешние нагрузки в любом направлении.

Однако простое механическое перенесение узла фиксации на лапы 1 корпуса 1 невозможно ввиду того, что в процессе работы корпус 1 нагревается и его опорные лапы а, а1, б, б1 перемещаются не вдоль оси корпуса 1, а под углом к ней. Рассмотрим перемещение точки О2 лапы а, фиг.4, относительно точки О при нагреве корпуса. Это перемещение можно представить как геометрическую сумму перемещений вдоль оси корпуса 1-ΔL и в поперечном направлении - ΔL1.

Величины перемещений определяются из соотношений

где L - расстояние от точки О до точки O1;

L1- расстояние от точки О1 до точки О2;

α - коэффициент линейного расширения материала корпуса 1;

t1 - начальная температура корпуса 1;

t2 - конечная температура корпуса 1.

Угол наклона вектора перемещения точки О2 лапы корпуса 1 относительно оси М определяется из соотношения

Следовательно, все точки опорных лап корпуса 1, лежащие на осях К и Л, будут при нагреве перемещаться вдоль этих осей, поэтому, расположив шпоночные соединения в лапах корпуса 1 вдоль осей К и Л, обеспечиваем свободное перемещение лап относительно стоек г опорной рамы 2, при этом положение точки О корпуса 1, лежащей на пересечении осей К и Л будет при нагреве оставаться неизменным, а так как проекция, в плане, оси М корпуса 1 проходит через точку О, а ее расположение относительно осей К и Л симметрично (угол  ), значит и ее положение при нагреве будет неизменным.

), значит и ее положение при нагреве будет неизменным.

Предложенное конструктивное решение достаточно просто и технологично. На каждой лапе а, а1, б, б1 корпуса 1, фиг.11, кроме отверстия Н для отжимного болта 6 и отверстия П для втулки 7 и шпильки 8 с гайками 9 выполняют отверстие Р для установки вкладыша 10, на нижнем конце которого выполнен выступ С с заходной фаской в виде шпонки. Вкладыш 10 устанавливают в отверстие Р и фиксируют стопорным кольцом 11, монтируемым в канавку Т.

На верхнем торце вкладыша 10 выполнены резьбовое отверстие Y для монтажа и извлечения вкладыша и пазы Ф, соосные с выступом С, для регулирования вкладыша по углу при сборке. На верхней плоскости каждой лапы а, а1, б, б1 выполняют контрольную риску X, совпадающую по направлению с соответствующей осью Л или К, фиг.4.

Между каждой опорной лапой а, а1, б, б1 и стойкой г опорной рамы 2 устанавливают регулирующие пластины 3, на верхних плоскостях которых выполнены шпоночные пазы Ц, имеющие наклон под углом  к боковой кромке Ш и соответствующие по направлению осям Л и К. Выступающая за внешнюю кромку лапы пластина штифтуется штифтами 5 (после проведения регулировки) со стойкой г опорной рамы 2.

к боковой кромке Ш и соответствующие по направлению осям Л и К. Выступающая за внешнюю кромку лапы пластина штифтуется штифтами 5 (после проведения регулировки) со стойкой г опорной рамы 2.

Для настройки по высоте оси М корпуса 1, фиг.3, 4, производят доработку нижней плоскости регулирующей пластины 3. Для обеспечения монтажа и демонтажа в пластинах 3 выполнены отверстия Щ и пазы Э для шпилек 8 и для отжимных болтов 6.

Сборка и регулирование корпуса сжатия 1 на раме 2.

Установку корпуса сжатия 7 на раму 2 производят, как правило, после установки мультипликатора.

1. Корпус 1 устанавливают на стойки г опорной рамы 2, при этом отверстия Ю, фиг.11, для установки шпилек 8 не выполнены.

2. Регулируют положение корпуса 1 так, чтобы ось его ротора М заняла соосное положение с соответствующим валом 14 мультипликатора, с обеспечением требуемого расстояния L между торцами валов, фиг.4. Регулирование по высоте производится отжимными болтами 6, по боковому смещению монтажными болтами 12 и по смещению вдоль оси корпуса 1 монтажными болтами 13.

3. После завершения регулирования производят замер фактического расстояния (зазора) S между опорными поверхностями лап корпуса 1 и стоек г рамы 2, а также разметку центров отверстий Ю на стойках г для установки шпилек 8.

4. Производят доработку регулирующих пластин 3 с нижней опорной поверхности до размеров, соответствующих замеренным фактическим зазорам S.

5. Корпус 1 демонтируют с рамы 2.

6. Производят сверление и нарезание резьбы в отверстиях Ю на стойках г рамы 2.

7. Корпус 1 повторно устанавливают на стойки г рамы 2 и проводят регулирование согласно п.2.

8. В зазор S между опорными поверхностями лап корпуса 1 и стойками г рамы 2 вводят доработанные регулирующие пластины 3, совмещая отверстия Щ и пазы Э и Ц с соответствующими отверстиями П, Н и Р в лапах корпуса 1, фиг.11.

9. В отверстия Р лап корпуса 1 устанавливают вкладыши 10, ориентируя пазы Ф по направлению рисок Х на лапах корпуса.

10. Убедившись, что выступ С вкладыша 10 вошел в ответный паз Ц пластины 3, в канавку Т устанавливают стопорное кольцо 11.

11. Отжимные болты 6 демонтируют, после чего проводят контроль прилегания поверхностей пластин 3 к сопрягаемым поверхностям лап корпуса 1 и стоек г опорной рамы 2.

12. Устанавливают втулки 7 так, чтобы обеспечить зазоры S1 и S2, фиг.7, с лапами корпуса 1, причем величина зазора S2 должна быть больше ожидаемого перемещения лапы относительно стойки г опорной рамы 2.

13. Устанавливают шпильки 8, затягивают гайки 9.

14. Производят совместную обработку отверстий в пластинах 3 и стойках г опорной рамы 2.

15. Устанавливают штифты 5.

16. Демонтируют монтажные болты 12 и 13.

Сборка и регулирование корпуса 1 на стойках г рамы 2 завершена.

Работа предлагаемого корпуса сжатия

После завершения сборки и регулирования корпуса 1 на раме 2, сборки трансмиссии, газовой коммуникации, других систем и проведения их проверки агрегат запускают. В процессе работы корпус 7 нагревается, при этом его опорные лапы a, а1, б, б1, зафиксированные шпоночными соединениями 4, фиг.6, со стойками г опорной рамы 2 перемещаются вдоль осей К и Л, фиг.4.

Крепление лап корпуса 1 к стойкам г шпильками 8 и гайками 9 через втулки 7 обеспечивает возможность их перемещения только в горизонтальной плоскости на величину зазора S2, фиг.7, рассчитанную на максимально возможную величину перемещения при нагреве. Перемещение лап a, a1, б, б1 по вертикали исключено, благодаря наличию буртов у втулок 7. Зазор S1 между буртом втулки 7 и верхней плоскостью лапы делает возможным перемещения только в горизонтальной плоскости. Опорные лапы a, a1, б, б1, перемещаясь вдоль осей К и Л, обеспечивают сохранение неизменного положения точки О корпуса, фиг.4, а значит и его оси М, проекция которой, в плане, проходит через эту точку и делит угол β между осями К и Л пополам, то есть расположена симметрично относительно этих осей. Система шпоночных соединений опорных лап а, a1, б, б1 корпуса 1 с опорной рамой 2 позволяет воспринимать внешние нагрузки, действующие в любом направлении, благодаря тому, что шпонки в лапах a, б1 расположены вдоль оси К, а шпонки в лапах а1, б расположены вдоль оси Л, которые пересекаются под углом β.

Взаимодействие внешних нагрузок с опорами рамы 2 поясняется на схемах, приведенных на фиг.9 и 10. Рассмотрим для простоты рассуждений случай, когда угол β=90°С.

Известно, что шпоночные соединения способны воспринимать нагрузки, действующие по нормали к их боковым поверхностям. На схеме, приведенной на фиг.9, показано воздействие внешней нагрузки Р2 по направлению оси К. В этом случае в опорах II и IV рамы 2 возникают реакции R2, направленные навстречу силе Р2 и уравновешивающие ее. При воздействии внешней нагрузки P3 по направлению оси Л в опорах I и III рамы 2 возникают реакции R3, направленные навстречу силе Р3 и уравновешивающие ее.

На схеме, приведенной на фиг.10, показано воздействие внешней нагрузки P4 под острым углом к направлению осей Л и К, например вдоль оси М корпуса 1. В этом случае в опорах I и IV возникают реакции R4, направленные по нормали к осям Л и К. Каждую из этих реакций можно представить как геометрическую сумму составляющих  и

и  . Составляющие

. Составляющие  направлены параллельно оси М навстречу силе P4, а их сумма уравновешивает силу Р4. Составляющие

направлены параллельно оси М навстречу силе P4, а их сумма уравновешивает силу Р4. Составляющие  в опорах I и IV направлены перпендикулярно оси М и уравновешивают друг друга.

в опорах I и IV направлены перпендикулярно оси М и уравновешивают друг друга.

При воздействии внешней нагрузки P5 перпендикулярно оси М в опорах III и IV возникают реакции R5, направленные по нормали к осям Л и К. Каждую из этих реакций можно представить как геометрическую сумму составляющих  и

и  . Составляющие

. Составляющие  направлены перпендикулярно оси М навстречу силе P5, а их сумма уравновешивает силу P5. Составляющие

направлены перпендикулярно оси М навстречу силе P5, а их сумма уравновешивает силу P5. Составляющие  в опорах III и IV направлены вдоль оси М и уравновешивают друг друга.

в опорах III и IV направлены вдоль оси М и уравновешивают друг друга.

Из рассмотрения схем очевидно, что наиболее предпочтительным с точки зрения нагружения опор является расположение опор I, II, III, IV, когда угол β между осями Л и К составляет <90° или близок к нему, хотя и в других случаях при других углах система шпонок в опорах будет воспринимать все внешние нагрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРПУС КОМПРЕССОРА НА ОПОРНОЙ РАМЕ | 2009 |

|

RU2407920C1 |

| УСТРОЙСТВО ДЛЯ ФИКСАЦИИ ЦЕНТРОВКИ ОБОРУДОВАНИЯ | 2015 |

|

RU2597627C1 |

| ТУРБОУСТАНОВКА И ЕЕ ОПОРА | 2004 |

|

RU2262604C1 |

| Способ подготовки к транспортировке, транспортировки и последующей установки блочного компрессорного агрегата на производственной площадке потребителя | 2020 |

|

RU2741179C1 |

| Узел крепления корпуса турбины к корпусу подшипника | 1990 |

|

SU1726789A1 |

| ШАРНИР ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2206697C1 |

| СТЕНД СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ВЕРХНИЙ КОРСЕТ СТЕНДА, НИЖНИЙ КОРСЕТ СТЕНДА, МЕХАНИЗМ ПОПЕРЕЧНОГО ПЕРЕМЕЩЕНИЯ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, МЕХАНИЗМ ПРОВОРОТА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ПОДЪЕМНЫЙ МЕХАНИЗМ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ХОДОВАЯ ОПОРНАЯ ТЕЛЕЖКА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, СПОСОБ СБОРКИ ОБТЕКАТЕЛЯ НА СТЕНДЕ | 2008 |

|

RU2392201C1 |

| БЛОЧНЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2011 |

|

RU2462619C1 |

| МНОГОЦИЛИНДРОВАЯ ТУРБИНА | 1999 |

|

RU2186990C2 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО ГИДРОМАНИПУЛЯТОРА | 1998 |

|

RU2157787C2 |

Изобретение относится к общему машиностроению, может быть использовано в компрессорной технике при проектировании компрессорных агрегатов и компрессорных установок и обеспечивает соосность ротора корпуса сжатия с приводным валом двигателя или мультипликатора. Этот технический результат достигается тем, что в корпусе сжатия ось корпуса зафиксирована относительно опорной рамы шпоночными соединениями, образованными в стыках каждой лапы корпуса с регулирующей прокладкой, зафиксированной относительно стойки опорной рамы посредством штифтов, при этом продольные оси каждой пары шпонок в диагонально расположенных лапах корпуса совпадают и пересекаются с общей осью другой пары шпонок в точке, лежащей на проекции в плане продольной оси корпуса, которая делит угол между осями двух пар шпонок пополам. 11 ил.

Корпус сжатия на опорной раме, на наружной поверхности которого образованы выступы в виде четырех опорных лап, расположенных диаметрально в горизонтальной плоскости по две с каждой стороны корпуса, опирающихся на стойки опорной рамы через регулирующие прокладки, а ось корпуса зафиксирована относительно опорной рамы шпоночными соединениями, отличающийся тем, что в нем шпоночные соединения образованы в стыках каждой лапы корпуса с регулирующей прокладкой, зафиксированной относительно стойки опорной рамы, например, посредством штифтов, при этом продольные оси каждой пары шпонок в диагонально расположенных лапах корпуса совпадают и пересекаются с общей осью другой пары шпонок в точке, лежащей на проекции в плане продольной оси корпуса, которая делит угол между осями двух пар шпонок пополам.

| ШНЕПП В.Б | |||

| Конструкция и расчет центробежных компрессорных машин | |||

| - М.: Машинострение, раздел 5.1, с.208-209 | |||

| СПОСОБ РЕМОНТА НАПРАВЛЯЮЩЕГО АППАРАТА КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1996 |

|

RU2109176C1 |

| ТУРБОКОМПРЕССОР | 1997 |

|

RU2140578C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ КАРБОНИЛЬНЫХ | 0 |

|

SU194837A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| DE 3738929 A1, 24.05.1989. | |||

Авторы

Даты

2008-01-20—Публикация

2006-05-03—Подача