Изобретение относится к устройствам для получения коптильных сред при производстве пищевых продуктов.

Известно устройство для получения коптильного дыма пиролизом (Ершов A.M., Зотов В.В., Ноздрин С.И. Копчение пищевых продуктов: учебное пособие, ч.2. Повышение энергетической эффективности. - Мурманск. МГТУ, 1996. - с.86-89), которое состоит из корпуса, внутри которого расположен шнек, служащий для подачи и пиролиза опилок. В средней части шнека расположена зона пиролиза опилок. На входе и выходе зоны пиролиза имеются отверстия для подачи и отвода пара. На выходе из зоны пиролиза в шнеке установлен разрыхлитель. В верхней части корпуса расположены теплообменники, нагреватель и струйный насос, служащие для перегрева пара и подачи перегретого пара внутрь шнека с движущимися опилками. В нижней части корпуса расположен сборник золы.

При использовании перегретого пара свойства получаемой коптильной среды отличаются от свойств дыма получаемого традиционными способами, поэтому вкусовые качества копченых продуктов приготовленных с помощью этой среды также отличаются. Устройство сложно и металлоемко, поэтому не нашло широкого применения в промышленности.

По технической сущности и достигаемому результату наиболее близким техническим решением к предлагаемому изобретению является устройство, описанное в книге О.Я.Мезеновой, И.Н.Ким, С.А.Бредихина. Производство копченых пищевых продуктов. - М.: Колос, 2001. с. - 15. Устройство содержит корпус с патрубками для подачи воздуха и отвода дыма, древесное полено, прижатое постоянной силой к узлу трения, установленному в средней части корпуса и соединенному с электроприводом, сборник золы, выполненный в виде ванны с патрубками для подвода воды и отвода золы, установленный в нижней части корпуса.

Недостатком описанного устройства является невысокая точность регулируемости температуры пиролиза. В процессе пиролиза поверхностные слои древесины пересыхают и воспламеняются. Вследствие воспламенения в конденсатах дыма и в копченой продукции появляются бензо(а)пирены и нитрозосоединения, вызывающие онкологические заболевания.

Технической задачей изобретения является расширение технологических возможностей известного устройства, а именно повышения точности регулируемости температуры пиролиза и снижение количества вредных веществ.

Поставленная задача достигается тем, что устройство для получения газовой коптильной среды, содержащее корпус с патрубками для подачи воздуха и отвода дыма, древесное полено, прижатое постоянной силой к узлу трения, установленному в средней части корпуса и соединенному с электроприводом, сборник золы, выполненный в виде ванны с патрубками для подвода воды и отвода золы, установленный в нижней части корпуса, отличающийся тем, что узел трения выполнен в виде составного цилиндра, в верхней части которого расположена ребристая фрикционная пластина, соединенная с теплонагревательным элементом, который закреплен на приводном диске, при этом ось вращения узла трения расположена вертикально.

Отличительные признаки предлагаемого устройства заключаются в том, что узел трения выполнен в виде составного цилиндра, в верхней части которого расположена ребристая фрикционная пластина трения, соединенная с теплонагревательным элементом, который закреплен на приводном диске, при этом ось вращения узла трения расположена вертикально.

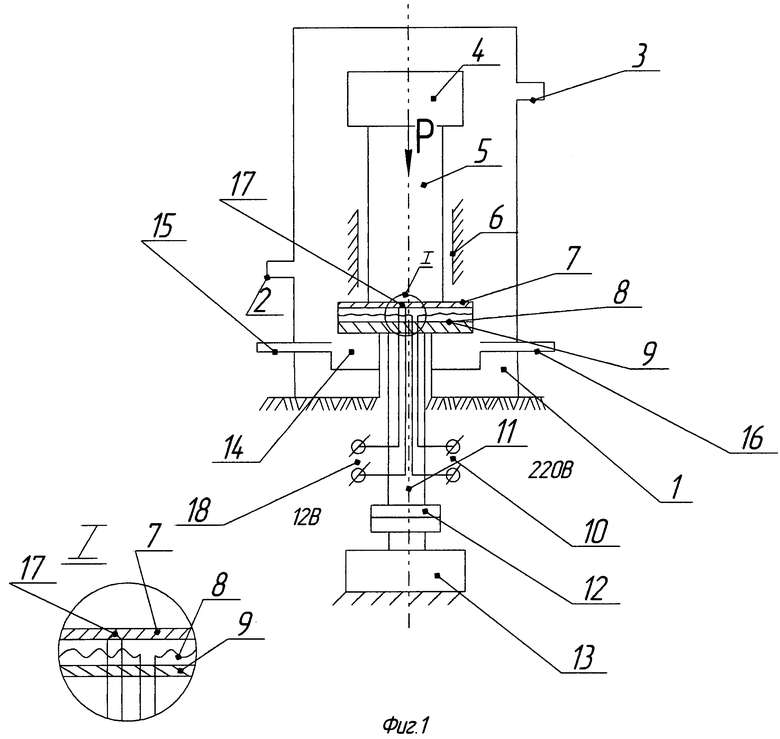

Изобретение поясняется чертежом, где на фиг.1 показан разрез, поясняющий расположение деталей и работу устройства.

Предлагаемое устройство содержит корпус 1, патрубок 2 для подачи воздуха, патрубок 3 для отвода коптильного дыма, древесное полено 5, прижатое грузом 4 к узлу трения и установленное в направляющую гильзу 6. Узел трения выполнен в виде ребристой фрикционной пластины трения 7, которая соединена с дисковым теплонагревающим элементом 8 (ТЭН), закрепленном на опорном диске 9. Электроэнергия подводится к теплонагревающему элементу 8 через подвижные токоподводы 10, расположенные в приводном валу 11. Вращение ребристой фрикционной пластины трения 7, теплонагревающего элемента 8, опорного диска 9 осуществляется через приводной вал 11 и соединительную муфту 12 от электродвигателя 13. В нижней части корпуса 1 расположена ванна 14 с водой, имеющая входной 15 и выходной 16 патрубки для ввода воды и вывода золы вместе с водой. Для регулировки температуры пиролиза служит термопара 17, запаянная в ребристую фрикционную пластину трения 7, имеющая токоподводы 18, расположенные на валу 11.

Устройство работает следующим образом: древесное палено 5 устанавливается в направляющую гильзу 6. На него устанавливается груз 4 массой Р, прижимающий полено 5 к ребристой фрикционной пластине трения 7, которая нагревается ТЭНом 8. Электродвигатель 13 через соединительную муфту 12, вал 11, опорный диск 9 вращает ТЭН 8 с пластиной трения 7. Пиролиз древесины осуществляется в плоскости контакта торца древесного полена 5 и вращающейся ребристой фрикционной пластины трения 7. Температура пиролиза определяется температурой, возникающей при трении древесного полена 5 о вращающуюся пластину трения 7, и температурой нагрева ТЭНа 8. Контролируется температура пиролиза термопарой 17, запаянной в пластину 7 и имеющую выводы 18 на приводном валу 11.

Пример. Древесное полено 5 диаметром 0,12 м установили на устройство, усилие прижатия полена 5 к пластине трения 7 составила 500 H. Скорость вращения пластины трения 7, теплонагревающего элемента 8 и опорного диска 9 составила 800 об/мин. Температура нагрева пластины 7 составила 380°C. Продолжительность работы устройства до начала дымообразования составила 5 мин. Продолжительность дымообразования 72 часа. В процессе дымообразования воспламенения топливного бревна не наблюдалось.

Режим рекомендуется.

Генерация дыма велась 72 часа по рекомендуемому режиму. Дым пропускали через водяной абсорбер. Получено 200 л коптильного препарата, который соответствует ТУ2455-001-11796723-94 "Коптильный препарат "СКВАМА". Технические условия". В коптильном препарате полностью отсутствовали вещества типа бензо(а)пирена и нитрозосоединений, которые могут вызывать онкологические заболевания.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГЕНЕРАЦИИ КОПТИЛЬНОГО ДЫМА | 2011 |

|

RU2468588C1 |

| ДЫМОГЕНЕРАТОР | 2016 |

|

RU2629979C1 |

| КОМБИНИРОВАННЫЙ ПРЕССОВЫЙ ДЫМОГЕНЕРАТОР | 2012 |

|

RU2492687C1 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРАЦИИ КОПТИЛЬНОГО ДЫМА | 2011 |

|

RU2468587C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОПТИЛЬНОГО ДЫМА С ИСПОЛЬЗОВАНИЕМ ЭНЕРГИИ ИК-ИЗЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171033C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОПТИЛЬНОГО ДЫМА | 2011 |

|

RU2459416C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОПТИЛЬНОГО ДЫМА ПИРОЛИЗОМ С ИСПОЛЬЗОВАНИЕМ ЭНЕРГИИ ТРЕНИЯ ДЕРЕВО О ДЕРЕВО | 2011 |

|

RU2464792C1 |

| ИК-дымогенератор непрерывного действия | 2017 |

|

RU2671713C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОПТИЛЬНОГО ДЫМА | 1996 |

|

RU2115322C1 |

| ДЫМОГЕНЕРАТОР | 2014 |

|

RU2566686C1 |

Изобретение относится к пищевой промышленности. Устройство для получения коптильной среды содержит корпус с патрубками для подачи воздуха и отвода дыма, древесное полено, прижатое постоянной силой к узлу трения, установленному в средней части корпуса и соединенному с электроприводом, сборник золы, выполненный в виде ванны с патрубками для подвода воды и отвода золы, установленный в нижней части корпуса, отличающийся тем, что узел трения выполнен в виде составного цилиндра, в верхней части которого расположена ребристая фрикционная пластина, соединенная с теплонагревательным элементом, который закреплен на приводном диске, при этом ось вращения узла трения расположена вертикально. 1 ил., 1 пр.

Устройство для получения газовой коптильной среды, содержащее корпус с патрубками для подачи воздуха и отвода дыма, древесное полено, прижатое постоянной силой к узлу трения, установленному в средней части корпуса и соединенному с электроприводом, сборник золы, выполненный в виде ванны с патрубками для подвода воды и отвода золы, установленный в нижней части корпуса, отличающийся тем, что узел трения выполнен в виде составного цилиндра, в верхней части которого расположена ребристая фрикционная пластина трения, соединенная с теплонагревательным элементом, который закреплен на приводном диске, при этом ось вращения узла трения расположена вертикально.

| 0 |

|

SU401335A1 | |

| Дымогенератор | 1959 |

|

SU130773A1 |

| ФРИКЦИОННЫЙ ГАЗОДЫМОВОЙ ДЕЗИНСЕКТОР | 1996 |

|

RU2104640C1 |

Авторы

Даты

2012-10-27—Публикация

2011-04-26—Подача