Изобретение относится к оборудованию для пищевой промышленности, а именно к устройствам для получения коптильного дыма из древесных опилок.

Известен дымогенертор Д9-ФД2Г, предназначенный для выработки дыма при холодном и горячем копчении всех видов мясных продуктов. Камера сгорания дымогенератора представляет собой цилиндрический корпус, внутри которого смонтирована колосниковая решетка, на которой укладываются два трубчатых электронагревателя для тления опилок. Колосниковая решетка очищается от золы ворошителем, вращающимся вокруг своей оси. Над камерой сгорания смонтирован бункер для загрузки опилок с ворошителем, приводимым в движение от электродвигателя и редуктора. Количество опилок, подаваемых в камеру дымообразования, регулируется дозатором с помощью маховика. Под камерой сгорания смонтирован зольник (Машины и аппараты пищевых производств. И.Т. Кретов, А.Н., Остриков и др. Под ред. Акад. РАСХН В.А. Панфилова - М.: КолосС, 2009, с. 143-145).

Недостатком данного дымогенератора является невысокое качество вырабатываемого им дыма ввиду незначительного содержания коптильных компонентов, а именно многоатомных фенолов, сложных эфиров, карбонильных соединений и т.п., находящихся в капельножидком состоянии в дисперсной среде (водород, кислород, углекислый газ). Это происходит из-за того, что при постоянном перемешивании и трении гранул опилок образуются высокие температурные зоны, которые приводят к разложению основных компонентов коптильного дыма. При этом наблюдается подгорание опилок и образование тлеющего пласта, который покрывает новые порции опилок, из-за чего пласт опилок перегревается и возгорает, поэтому в данном дымогенераторе для гашения пламени в случае воспламенения опилок в верхней части камеры сгорания над колосниковой решеткой смонтирован ороситель. Кроме того, мелкие гранулы опилок, попадая на колосниковую решетку, проваливаются в зольник и не участвуют в процессе дымообразования.

Известен дымогенератор, который содержит бункер-дозатор опилок, цилиндрическую дымообразующую камеру, золосборник, электропривод ворошителя, нагреваемый под с секторным отверстием для выгрузки сгоревших опилок и электронагреватель. Над подвижными скребками ворошителя на горизонтальных осях шарнирно закреплены неподвижные скребки, выполненные в виде прямоугольных пластин. Над неподвижными скребками ворошителя в дымообразуещей камере установлена перфорированная перегородка, выполненная из стального листа, покрытая слоем листового асбеста. На диаметрально противоположных сторонах камеры выше уровня перегородки выполнены окна для подвода воздуха и патрубок для отвода дыма. Ниже уровня перегородки выполнены окна для подачи воздуха в полость между нагреваемым подом и перфорированной перегородкой, снабженные регулирующими заслонками. При этом опилки выходят из неподвижных скребков ровным слоем, постепенно скапливаются перед перемещающим их подвижными скребками и снова разравниваются неподвижными скребками. По мере движения опилок по поду они истлевают, и образовавшаяся зола сбрасывается через клиновое отверстие в золосборник (Патент РФ №144722, А23В /04).

Недостатком данного дымогенератора является низкая производительность из-за неполного использования площади поверхности нагреваемого пода. Невозможность поддержания постоянной температуры тления опилок по всей поверхности электронагревательного пода дымогенератора приводит к образованию на поде локальных очагов, где отсутствуют тлеющие опилки. Данные факторы не обеспечивают получение коптильного дыма по физико-химическим и химическим параметрам, которые необходимы для получения кондиционного дыма.

Наиболее близким к заявляемому техническому решению является дымогенератор, который содержит бункер-дозатор, цилиндрическую дымообразующую камеру, нагреваемый под с отверстием для выгрузки сгоревших опилок и электронагреватель. В камере расположен ворошитель опилок, выполненный в виде подвижных скребков, укрепленных на вертикальном валу и связанный с электроприводом. Подвижные скребки расположены над верхней частью пода и выполнены в виде секторов, перфорированных четырехугольными отверстиями. У вершины центрального угла каждого сектора выполнено по два отверстия, в которые вставлены пальцы, закрепленные во фланцах вертикального вала. Над подвижными скребками установлены с зазором неподвижные скребки, зазор между скребками убывает в сторону движения подвижных скребков. Отверстие для подвода воздуха и патрубок для отвода дыма расположены соосно на противоположных сторонах дымообразующей камеры. При движении опилок по поду они перемешиваются и постепенно скапливаются под перемещающими их перегородками, образуя горки, в результате чего за горками оголяется часть пода. Неподвижные скребки срезают вершины горок и сбрасывают опилки на оголенную поверхность пода. Опилки разогреваются и начинают тлеть (Патент РФ №971207, А23В /04).

Недостатками данного дымогенератора являются сложность конструкции и изготовления подвижных скребков, наличие оголенных частей электронагревательного пода, непостоянная температура опилок по мере их перемещения по поду. Это приводит к получению дымовоздушной смеси с низким содержанием коптильных компонентов и невозможности регулирования технологических параметров дымовоздушной смеси на выходе из дымогенератора.

Задачей изобретения является повышение производительности дымогенератора, улучшения качества получаемого дыма по физико-химическим и химическим параметрам, при одновременном снижении энергозатрат на процесс тления опилок.

Поставленная цель достигается тем, что в дымогенераторе, включающем бункер-дозатор опилок, цилиндрическую дымообразующую камеру с окном для подвода воздуха и патрубком отвода дыма, смонтированный в камере под с электронагревателем и секторным отверстием для отвода сгоревших опилок, скребки, радиально закрепленные над подом, согласно изобретению бункер-дозатор имеет вертикальный вал с наклонными лопастями, закрепленными по всей его поверхности, при этом электропривод вала снабжен таймером; цилиндрическая дымообразующая камера имеет три окна для подвода воздуха, смещенных по вертикали и развернутых относительно друг друга на 120°, снабженных заслонкой с возможностью ее вертикального перемещения; под выполнен четырехсекционным, с температурой нагрева поверхностей секций, уменьшающейся от зоны загрузки опилок к зоне секторного отверстия отвода сгоревших опилок, при этом каждая секция нагреваемого пода имеет регулятор температуры ее нагрева, а электронагреватель смонтирован под участком пода, равным 75% его площади.

Применение вертикального вала с наклонными лопастями в бункере-дозаторе обеспечивает радиальное и осевое перемещение опилок во всем объеме бункера-дозатора и интенсивное перемешивание опилок перед подачей их в дымообразующую камеру.

Использование трех окон для подачи свежего воздуха, смещенных по вертикали и развернутых относительно друг друга на 120°, во-первых, обеспечивает необходимое количество подаваемого воздуха, требуемого для тления опилок (данную роль выполняют нижние окна), а также разбавляет образовавшийся дым с температурой не ниже 400°C свежим воздухом, что позволяет отводить из дымообразующей камеры дымовоздушную смесь с более низкой температурой. Этот фактор позволяет избежать в аппаратурной схеме камеры смешивания при приготовлении дыма для горячего копчения, а при холодном копчении резко снизить ее габариты. Разворот окон относительно друг друга на 120° позволяет обеспечить равномерный воздухообмен между воздухом и дымом, образующимся в камере в процессе тления опилок.

Регулирование размера окон посредством перемещения заслонок окон по вертикали, для нижних окон обеспечивает изменение коэффициента избытка воздуха α, который определяет физико-химические свойства коптильного дыма. (Курко В.И. Химия копчения. - М.: Пищевая промышленность, 1969. - 343 с.). А изменение размера верхнего окна регулирует температуру дымовоздушной смеси на выходе из дымообразующей камеры и определяет требуемое разбавление образовавшегося коптильного дыма свежим воздухом до нужной кондиции.

Выполнение нагреваемого пода четырехсекционным, с уменьшающейся температурой нагрева секций, например с 400°C в первой секции до 250°C в последней секции, позволяет, во-первых, снизить расход энергии на процесс тления опилок, а во-вторых, получить более качественный дым в случае тления опилок при постоянной температуре (Курко В.И. Химия копчения - М.: Пищевая промышленность, 1969-343 с.).

Использование регулятора температуры нагрева секций позволяет регулировать температуру тления опилок в зависимости от их влажности, породы древесины и требуемой влажности коптильного дыма, которая определяется видом копчения - холодное, горячее, в электростатическом поле. Поскольку с увеличением числа секций расход электроэнергии меньше, то четыре секции пода достаточно для снижения температуры тления опилок от 400° до 250° в процессе их перемещения по поду подвижными радиальными скребками (I секция - 400°C, II секция - 350°C, III секция - 300°C, IV секция - 250°C). Данные факторы позволяют снизить энергозатраты на тление опилок и сделать дымогенератор универсальным.

Обеспечение 75% поверхности пода электронагревателем позволяет рационально использовать его площадь, наличие 25% процентов площади для отвода сгоревших опилок при скорости вращения радиально закрепленных скребков 1-0,5 мин-1 обеспечивает их полное удаление через секторное отверстие пода. Это приводит к повышению эффективности работы дымогенератора.

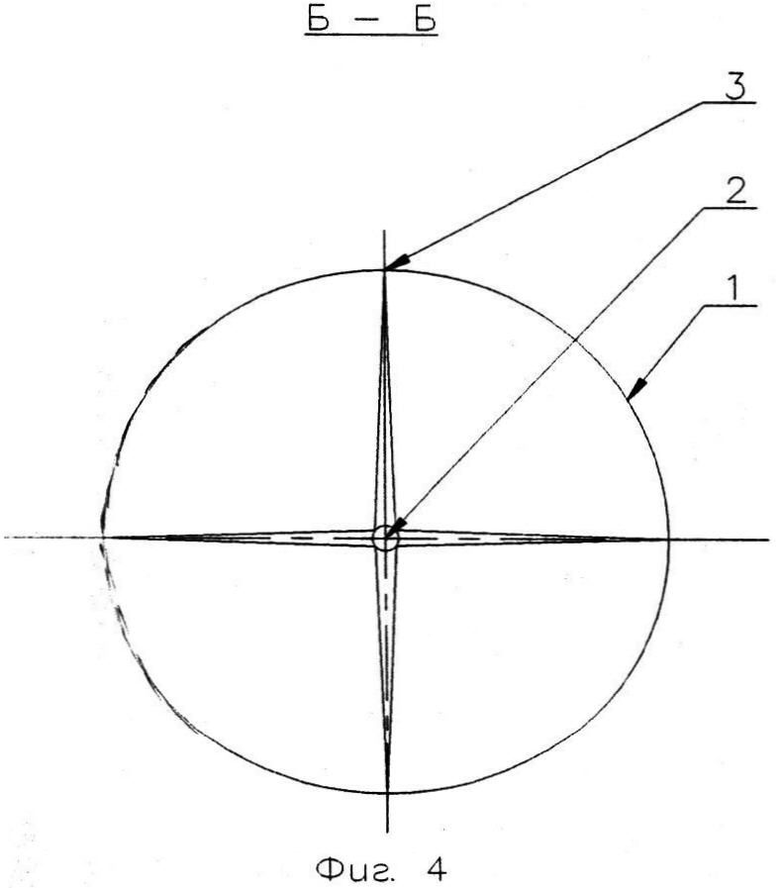

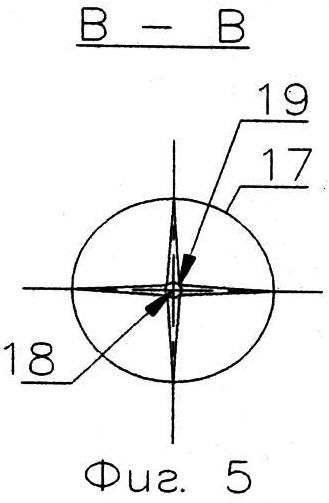

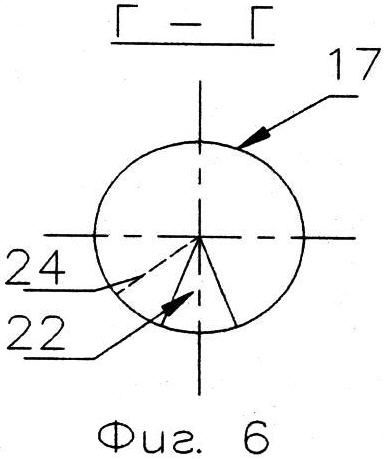

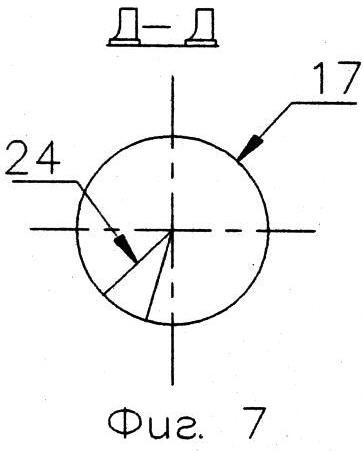

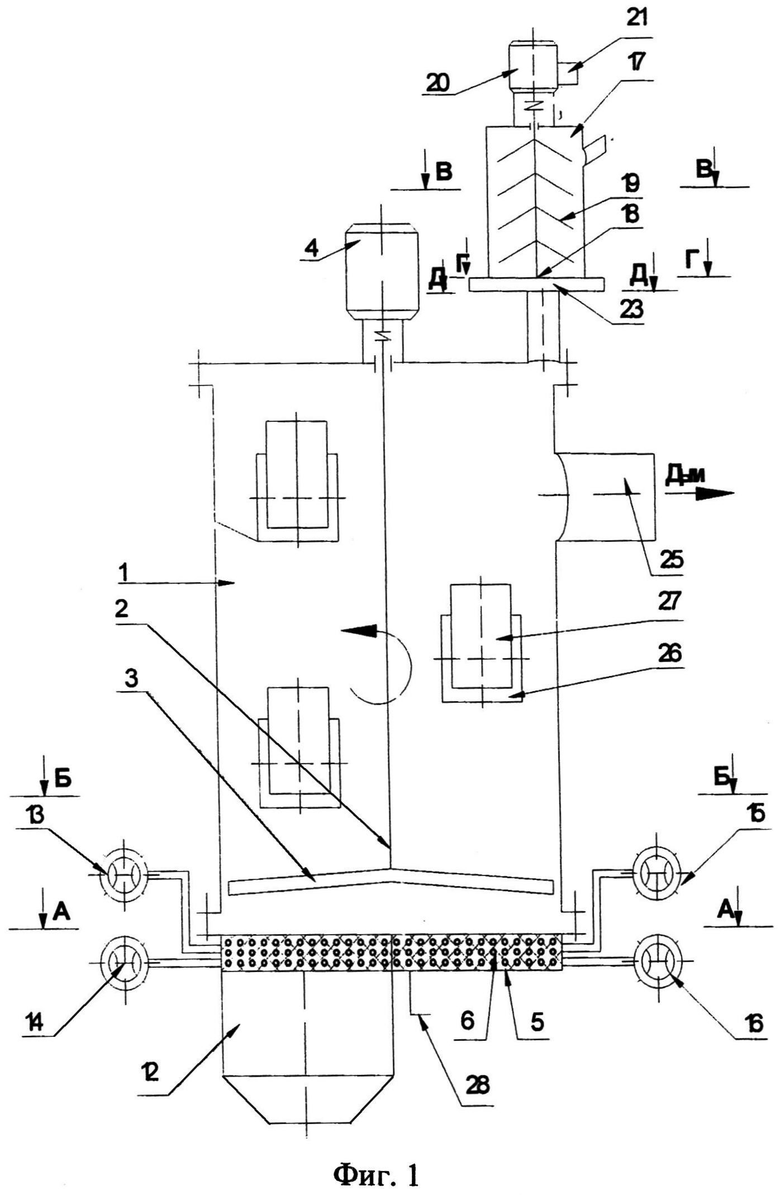

На фиг. 1 изображен дымогенератор, общий вид, на фиг. 2 - дымогенератор, вид сверху, на фиг. 3 изображен нагреваемый под с секторным отверстием для отвода сгоревших опилок (сечение А-А по фиг. 1), на фиг. 4 изображено сечение Б-Б по фиг. 1, на фиг. 5 изображено сечение В-В по фиг. 1, на фиг. 6 изображено сечение Г-Г по фиг. 1., на фиг. 7 изображено сечение D-D по фиг. 1.

Дымогенератор состоит из цилиндрической дымообразующей камеры 1, в которой находится ворошитель, состоящий из вертикального вала 2, в нижней части которого имеются скребки 3 для перемещения опилок.

Вал приводится в движение от мотор-редуктора 4. В нижней части камеры сгорания установлен нагреваемый под 5 с электронагревателем 6, который отдельно изображен на фиг. 3 (сечение А-А по фиг. 1).

Нагреваемый под выполнен секционным и состоит из четырех секций 7, 8, 9, 10 соответственно. Каждая секция создает температуру нагрева (например: первая - 400°C; вторая - 350°C; третья - 300°C; четвертая - 250°C), что позволяет уменьшать температуру нагрева опилок от момента их поступления в камеру сгорания до их выгрузки. После последней секции 10 пода расположено секторное отверстие 11 клинового типа для отвода опилок в зольник 12, каждая секция имеет регуляторы температуры нагрева соответственно 13, 14, 15, 16, что позволяет изменить температуру нагрева опилок по секциям в зависимости от их вида (ольха, дуб и т.д.) и начальной влажности.

С правой стороны дымообразующей камеры установлен бункер-дозатор опилок 17, в котором имеется ворошитель опилок, состоящий из вертикального вала 18 и закрепленных на всей его поверхности наклонных лопастей 19 (фиг. 5). Для обеспечения цикличного вращения вала установлен мотор-редуктор 20 с таймером 21 (фиг. 1). В днище бункера опилок имеется клиновидная щель 22 для подачи опилок в дозатор 23 через клиновидную щель 24 (фиг. 7). Щели 22 и 24 смещены относительно друг друга. Для отвода дыма, образовывающегося при горении опилок, в верхней части дымообразующей камеры установлен патрубок 25.

На фиг. 3 приведено сечение дымообразующей камеры, расположенное под скребками ворошителя опилок 3.

Для равномерной подачи воздуха в дымообразующую камеру, в корпусе имеются три окна 26, смещенные по вертикали и развернутые относительно друг друга на 120°. Каждое окно снабжено заслонкой 27 с возможностью ее вертикального перемещения, для регулирования количества воздуха, подающегося в дымообразующую камеру, что обеспечивает необходимый коэффициент избытка воздуха. Для измерения температуры в секциях нагреваемого пода установлены термопары 28.

Дымогенератор работает следующим образом. Древесные опилки с влажностью 20-25% загружают в бункер-дозатор опилок 17, где они периодически перемешиваются наклонными лопастями 19, закрепленными на валу 18 ворошителя, и подводятся порционно к клиновидной щели 22 и далее через клиновидную щель 24, попадают в дымообразующую камеру 1. Перед началом подачи опилок, включают секции 7-10 нагреваемого пода 5 от регуляторов температуры нагрева 13, 14, 15, 16. Температуру нагрева устанавливают в зависимости от вида опилок и их влажности. В дымообразующую камеру через окна 26 поступает наружный воздух. В дальнейшем включают мотор редуктор 4, который приводит во вращательное движение вал 2 со скребками 3 (ворошитель). Опилки равномерным слоем, например 15-20 мм, поступают из дозатора опилок на первую секцию 7 нагреваемого пода. Перемещаясь по четырем секциям, опилки подвергаются тлению с температурой, понижающейся по ходу их перемещения по нагреваемому поду, из-за разной мощности его секций. Температура нагрева понижается от 400°C до 250°C. При тлении опилок происходит окисление первичных продуктов пиролизом древесины с образованием коптильных компонентов - фенолов, карбонильных веществ и органических кислот. Образовавшийся дым от тления опилок при высокой температуре - более 400°C в верхней части камеры дымогенератора разбавляется воздухом, подаваемым через окна 26, затем поступает в патрубок 25, а затем на дальнейшую технологическую обработку. Истлевшие опилки из дымообразующей камеры 1 через секторное клиновидное отверстие 11 поступают в зольник 12.

Подача воздуха в верхнюю часть дымогенератора обеспечивает процесс вторичных реакций, в результате которых происходит интенсивное окисление первичных продуктов термолиза древесины. В результате этого увеличивается доля многоатомных фенолов, сложных эфиров, карбонильных соединений и других компонентов, содержащих гидроксильные группы и атомы кислорода. Это повышает технологические характеристики коптильного дыма, что способствует приданию продукту специфический аромат и вкус при копчении, стойкость к микробиальной и окислительной порче (Курко В.И. Химия копчения. - М.: Пищевая промышленность, 1969. - 343 с.).

Использование предлагаемого дымогенератора обеспечивает:

- получение кондиционного дыма со стабильным содержанием фенолов, органических кислот и карбонильных соединений;

- снижение расхода электроэнергии на процесс тления опилок за счет уменьшения мощности нагрева секций нагреваемого пода;

- повышение производительности, за счет обеспечения полного и равномерного сгорания опилок без образования пламени и разбавления образовавшегося дыма свежим воздухом.

Дымогенератор отличается от своих аналогов оптимальными габаритами, простотой конструкции и технического обслуживания, что позволяет повысить надежность и стабильность его работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЫМОГЕНЕРАТОР | 2016 |

|

RU2629979C1 |

| Дымогенератор | 1983 |

|

SU1132887A1 |

| Дымогенератор | 1979 |

|

SU971207A1 |

| Дымогенератор | 1981 |

|

SU988263A1 |

| ДЫМОГЕНЕРАТОР | 1992 |

|

RU2050782C1 |

| Устройство для получения коптильного дыма | 1990 |

|

SU1738208A1 |

| КОМБИНИРОВАННЫЙ ПРЕССОВЫЙ ДЫМОГЕНЕРАТОР | 2012 |

|

RU2492687C1 |

| Способ получения коптильного дыма | 2016 |

|

RU2656411C2 |

| Дымогенератор | 1981 |

|

SU993900A2 |

| Дымогенератор | 1978 |

|

SU766564A1 |

Изобретение относится к устройствам для получения коптильного дыма из древесных опилок. Дымогенератор включает бункер-дозатор опилок, цилиндрическую дымообразующую камеру с окном для подвода воздуха и патрубком отвода дыма. В камере смонтирован под с электронагревателем и секторным отверстием для отвода сгоревших опилок. Над подом радиально закреплены скребки. Бункер-дозатор имеет вертикальный вал с наклонными лопастями, закрепленными по всей его поверхности, при этом электропривод вала снабжен таймером. Цилиндрическая дымообразующая камера имеет три окна для подвода воздуха, смещенных по вертикали и развернутых относительно друг друга на 120°, при этом каждое окно снабжено заслонкой с возможностью ее вертикального перемещения. Под выполнен четырехсекционным, с температурой нагрева поверхностей секций, уменьшающейся от зоны загрузки опилок к зоне секторного отверстия отвода сгоревших опилок. Каждая секция пода имеет регулятор температуры нагрева, а электронагреватель смонтирован под участком пода, равным 75% его площади. Изобретение обеспечивает повышение производительности дымогенератора. 7 ил.

Дымогенератор, включающий бункер-дозатор опилок, цилиндрическую дымообразующую камеру с окном для подвода воздуха и патрубком отвода дыма, смонтированный в камере под с электронагревателем и секторным отверстием для отвода сгоревших опилок, скребки, радиально закрепленные над подом, отличающийся тем, что бункер-дозатор имеет вертикальный вал с наклонными лопастями, закрепленными по всей его поверхности, при этом электропривод вала снабжен таймером, цилиндрическая дымообразующая камера имеет три окна для подвода воздуха, смещенных по вертикали и развернутых относительно друг друга на 120°, при этом каждое окно снабжено заслонкой с возможностью ее вертикального перемещения, под выполнен четырехсекционным, с температурой нагрева поверхностей секций, уменьшающейся от зоны загрузки опилок к зоне секторного отверстия отвода сгоревших опилок, при этом каждая секция пода имеет регулятор температуры ее нагрева, а электронагреватель смонтирован под участком пода, равным 75% его площади.

| Дымогенератор | 1979 |

|

SU971207A1 |

| Дымогенератор | 1959 |

|

SU144722A1 |

| Дымогенератор | 1959 |

|

SU130773A1 |

Авторы

Даты

2015-10-27—Публикация

2014-08-26—Подача