Изобретение относится к оборудованию для пищевой промышленности, а именно к дымогенераторам и может быть использовано в производстве мясной и рыбной продукции горячего и холодного копчения.

Известен способ получения коптильного дыма с использованием энергии инфракрасного излучения и устройство для его осуществления (Пат. РФ №2171033, опубл. 27.07.2001) периодического действия. Устройство, в котором реализован способ, представляет собой корпус дымогенерации с ванной пиролиза, разделенной перегородками на зоны для топлива и воды, причем зоны для воды свободно сообщаются с зоной для топлива, что обеспечивает непрерывный подвод воды к топливу в процессе пиролиза. Над ванной располагаются генераторы инфракрасного излучения, снабженные рефлекторами.

Однако предлагаемое устройство имеет низкую производительность по дыму и готовой продукции, характеризуется периодическим принципом работы, в рабочий цикл аппарата входят длительные непроизводительные периоды перезагрузки аппарата топливом и нагрева топлива до температуры пиролиза.

Известно устройство для получения дыма с использованием энергии ИК-излучения и водяного пара (Пат. РФ №2280367, опубл. 27.07.2006) периодического действия. Устройство содержит корпус с генераторами ИК-излучения, в качестве которых использованы кварцевые галогенные лампы КГТ-220-1000-1, мощностью 1 кВт. Они соединены между собой параллельно. Над генераторами расположена дополнительная излучающая поверхность и блок рефлекторов. Под генераторами установлены ванны для пиролиза топлива. Каждая ванна оборудована фальш-дном в виде мелкоячеистой решетки, для которого конструктивно предусмотрена возможность перемещения по высоте ванны. Фальш-дно делит ванну на зону для топлива и зону для воды. Под воздействием инфракрасного излучения вода превращается в пар, который, немедленно поступая через фальш-дно к топливу, имеющему меньшую температуру, конденсируется и увлажняет топливо равномерно по всему объему. В процессе конденсации водяного пара (фазовый переход) в слое топлива происходит поглощение из окружающей среды избыточной теплоты, поглощенной древесным топливом, чем обеспечивается оптимальная температура его пиролиза. Данный ИК-дымогенератор характеризуется канцерогенной безопасностью вырабатываемого коптильного дыма и большей производительностью по дыму и топливу по сравнению с устройством по патенту РФ №2171033.

К недостатком описываемого устройства следует отнести низкую энергоэффективность. Так, подводимая к древесному топливу от генераторов инфракрасного излучения и в результате экзотермической реакции пиролиза древесного топлива энергия расходуется не только на нагрев топлива, но частично поглощается образующейся дымовоздушной смесью, затрачивается на испарение образующегося в процессе водяного пара и влаги, содержащейся в топливе, а также на нагрев конструкции ИК-дымогенератора. Перечисленные затраты энергии являются непроизводительными потерями и значительно снижают энергоэффективность устройства по патенту РФ 2280367.

Наиболее близким к предлагаемому устройству является устройство для получения коптильного дыма с использованием энергии ИК-излучения (Пат. РФ №122846, опубл. 20.12.2012) периодического действия. Устройство содержит корпус, конструктивно разделенный на три автономных зоны дымообразования, способные работать каждая по отдельности и параллельно в любом сочетании. В каждой зоне имеется генератор ИК-излучения - тепловой нагревательный элемент (ТЭН) для работы в подвижных парогазовых средах при высоких температурах. Непосредственно под ним на расстоянии не более 0,04 м установлена ванна для топлива - древесных опилок с насыпной плотностью от 94 до 154 кг/м3 увлаженных предварительно до влагосодержания на общую массу от 45 до 55%. Пиролиз топлива осуществляется непосредственно в ванне. Ванна для пиролиза топлива оборудована фальш-дном в виде мелкоячеистой решетки из нержавеющей стали, которое делит ванну на зоны для воды и топлива. Для снижения потерь энергии в окружающую среду корпус устройства оборудован теплоизоляцией, а над ТЭНами установлены отражатели. К достоинствам устройства следует отнести имеющуюся систему автоматизации процесса дымообразования на основе микропроцессорных контроллеров для малых систем автоматизации, позволяющую реализовывать прерывистый режим дымообразования с ИК-энергоподводом в целях экономии энергии. Все реализованные в конструкции ИК-дымогенератора конструктивные и технические меры позволили сократить непроизводительные потери энергии с 52% до 7% от общего количества подводимой энергии, что резко повысило энергоэффективность устройства по сравнению с ИК-дымогенератором предыдущего поколения (по патенту РФ №2280367).

Однако устройство сохранило периодический принцип действия, что не позволило повысить его производительность по топливу и дыму по сравнению с ранее разработанными устройствами (по патентам РФ №2171033 и №2280367).

Технический результат, на достижение которого направлено заявляемое изобретение, состоит в повышении производительности ИК-дымогенератора за счет реализации принципа непрерывного действия при сохранении высокой канцерогенной безопасности вырабатываемого коптильного дыма.

Для достижения указанного технического результата ИК-дымогенератор непрерывного действия, включающий корпус с размещенными в нем генераторами ИК-излучения и расположенными над ними отражателями, вытяжной вентилятор, систему автоматизации, содержит горизонтально установленный в корпусе топливоподающий конвейер, полотно которого выполнено из стальной тканой сетки с квадратной ячеей размером 3,2×3,2 мм и приводимое в движение мотор-редуктором, для подачи опилок на корпусе установлен бункер с лотком прямоугольного сечения и расположенного к полотну конвейера под углом, необходимым для обеспечения подачи увлажненных опилок на полотно конвейера самотеком и для формирования на нем слоя, оптимального для протекания низкотемпературного пиролиза, для обеспечения подачи воздуха в рабочую зону на корпусе смонтирована заслонка, система автоматизации дополнительно включает контур автоматического регулирования скорости движения конвейера.

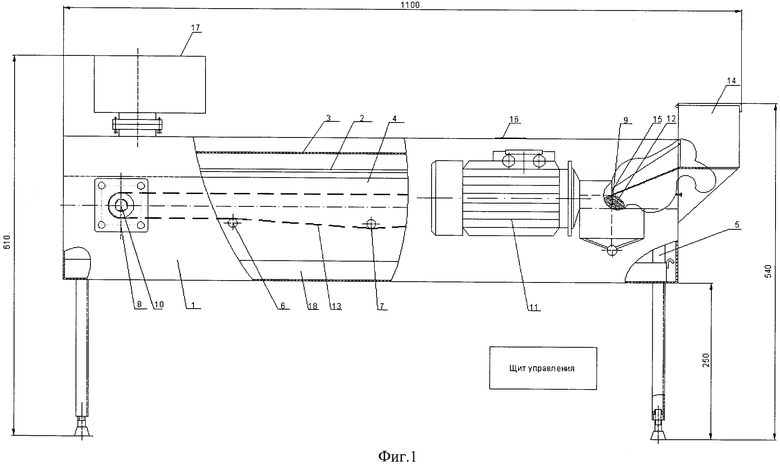

Предлагаемый ИК-дымогенератор непрерывного действия поясняется с помощью чертежей, представленных на фиг. 1-5.

На фиг. 1 показан общий вид дымогенератора, на фиг. 2 - структурная схема контура регулирования скорости движения полотна конвейера, на фиг. 3 - графики изменения температуры топлива (опилок) и полотна конвейера в процессе работы дымогенератора, на фиг. 4 - эксплуатационные характеристики предлагаемого дымогенератора, на фиг. 5 - эксплуатационные характеристики дымогенератора периодического действия (прототип) и заявляемого.

Предлагаемое устройство для генерации дыма непрерывного действия содержит корпус 1, выполненный из нержавеющей стали толщиной 5 мм. В корпусе 1 установлены генераторы 2 ИК-излучения (ТЭН), выполненные U-образной формы из нержавеющей стали - круглой формы в сечении диаметром 4,5 мм мощностью 4300 Вт, соединение - винт резьба М4. Расстояние от крышки корпуса 1 до поверхности ТЭНа 2 составляет 45 мм. С целью повышения энергоэффективности устройства и рационального использования теплового потока над генератором 2 ИК - излучения (ТЭН) на расстоянии 20 мм установлены отражатели 3 - пластина из окисленного алюминия. Температуру греющей поверхности ТЭНа 2, следовательно, лучистый поток, падающий на топливо (увлажненные древесные опилки) для генерации дыма, регулируют при помощи подсоединенного реостата (щит управления), изменяя подаваемое на ТЭН 2 напряжение. Расстояние от ТЭНа 2 до поверхности топлива составляет в зависимости от толщины слоя топлива от 40 до 25 мм и обеспечивает максимальное поглощение лучистого потока нагреваемым материалом при среднем рассеянии и минимальном отражении. Основным конструктивным элементом, обеспечивающим реализацию в устройстве непрерывного принципа действия, является установленный горизонтально в корпусе 1 топливоподающий конвейер 4. Конвейер 4 включает стальной каркасный корпус 5, в котором установлены три роликовые опоры: две роликовые опоры 6 и одна средняя роликовая опора 7, опора 7 снабжена натяжным устройством для регулирования натяжения полотна 13 сетки конвейера 4 и исключения его провисания в процессе эксплуатации. В корпусе 1 устройства на фланцевые подшипники 8 (подшипниковый узел из прессованных термопластов и нержавеющей стали GSF-20) установлены два стальных вала диаметром 18 мм - приводной вал 9 и концевой вал 10, диаметр вала под подшипник 22 мм. Приводной вал 9 соединен по типу соединения «вал в вал» с мотор-редуктором 11, приводящим в движение полотно 13 конвейера 4. На приводной вал 9 и концевой вал 10 установлены стальные барабаны 12 с упорными выступами. На стальные барабаны 12 с упорными выступами и гладкие роликовые опоры 6,7 натянуто полотно 13 конвейера 4, которое представляет собой стальную тканую сетку с квадратной ячеей размером 3,2×3,2 мм, материал сетки - стальная проволока диаметром 1,5 мм из стали беститановой хромникелевой 08X18Н10, (ε=0,27-0,4). Для подачи подготовленных увлажненных опилок (топлива) в рабочую зону устройства на его корпусе 1 предусмотрен бункер 14 с подающим лотком 15 прямоугольного сечения 300×25 мм, лоток 15 расположен к полотну 13 конвейера 4 под углом 25°, что необходимо для обеспечения подачи опилок на полотно 13 конвейера 4 самотеком и для формирования на нем слоя, оптимального для протекания низкотемпературного пиролиза. Топливо для генерации дыма помещают непосредственно на сетчатое полотно 13. Сетчатое полотно 13 обеспечивает в процессе дымогенерации свободный доступ воздуха к слою опилок, что способствует интенсификации пиролиза, свободному отводу образующихся дымовых газов, а также облегчает удаление золы, образующейся в результате пиролиза, из рабочей зоны путем свободного прохода через ячеи сетки при ее движении. Для подачи воздуха в рабочую зону дымогенератора предусмотрена заслонка 16 в корпусе 1 устройства. Тягу для притока свежего воздуха обеспечивает вытяжной вентилятор 17 роторного типа крыльчатый, установленный на корпусе 1 устройства, он же обеспечивает удаление из рабочей зоны дымовоздушной смеси. Для удаления золы в устройстве предусмотрен выдвижной зольник 18, размещенный под полотном 13 конвейера 4.

Скорость движения полотна 13 регулируют путем автоматического регулирования скорости вращения приводного вала 9 конвейера 4 при помощи преобразователя 19 частоты векторного (щит управления), соединенного с асинхронным двигателем 20 и энкодера 21 инкрементального, соединенного с преобразователем частоты и при помощи муфты - с приводным валом 9 конвейера 4. Установка в схеме автоматизации инкрементального энкодера 21 позволит также фиксировать момент проскальзывания сетки 13 конвейера 4 в процессе работы и своевременно ликвидировать неисправность в его работе.

Система автоматического регулирования скорости движения полотна 13 конвейера 4 ИК-дымогенератора непрерывного действия включает преобразователь 19 частотный ПЧВ1 К37-А с предварительно заданной программной настройкой, энкодер 20 инкрементальный KY-040, которые составляют при подсоединении к мотор-редуктору 11, один контур регулирования. Структурная схема данного контура представлена на чертеже (фиг. 2). На ней позициями обозначены: 22 - задатчик, 23 - ПИ-регулятор, 24 - IGBT-транзистор.

ИК-дымогенератор непрерывного действия работает следующим образом.

Древесные опилки с насыпной плотностью от 94 до 154 кг/м3 увлажняют, добавляя к ним воду до влагосодержания от 45 до 55% на общую массу топлива. Затем подготовленные опилки загружают в бункер 14 при закрытой заслонке 16. Открывают заслонку 16 на корпусе 1 устройства, тем самым обеспечивают подачу воздуха в рабочую зону, после чего на щите управления кнопкой «вкл» подают напряжение на устройство. В течение трех - пяти минут генератор 2 ИК-излучения (ТЭН) достигает требуемой температуры поверхности, после чего можно начинать процесс собственно дымогенерации, нагрев опилок осуществляют потоком ИК-излучения с длиной волны от 5,8 до 15,0 мкм. Для этого устанавливают на преобразователе 19 частоты (щит управления) требуемую скорость вращения приводного вала 9 топливоподающего конвейера 4, затем открывают заслонку в бункере 14 для опилок, откуда они самотеком по подающему лотку 15 непрерывно поступают на полотно 13 конвейера 4, формируя на сетке полотна 13 конвейера 4 благодаря оптимальной площади сечения лотка 15 оптимальный для протекания низкотемпературного пиролиза слой толщиной от 10 до 15 мм. По мере прохождения рабочей зоны ИК-дымогенератора со скоростью от 0,01 до 0,05 м/с слой опилок подвергается термическому разложению (пиролизу), образующаяся зола свободно просыпается через ячеи сетки 13 в выдвижной зольник 18, при помощи которого по мере заполнения золу удаляют из рабочей зоны дымогенератора. Удаление образующейся дымовоздушной смеси из рабочей зоны устройства происходит при помощи вытяжного вентилятора 17, этот же вентилятор 17 создает тягу, необходимую для подачи через заслонку 16 свежего воздуха в устройство. В процессе работы ИК-дымогенератора непрерывного действия оператор обеспечивает заполнение бункера 14 опилками по мере их расходования и контролирует работу устройства на щите управления.

Следует учитывать, что в процессе генерации дыма в предлагаемом устройстве необходимо исключить нагрев металлических элементов конструкции до температуры, при которой возможно возникновение их деформаций, ведущих к поломке устройства, а также возникновение дополнительного избыточного источника теплоты для топлива.

В целях установить фактическую температуру нагрева металлических элементов конструкции ИК-дымогенератора непрерывного действия была проведена опытная работа по определению температуры металлических элементов конструкции топливоподающего конвейера 4 ИК-дымогенератора непрерывного действия при терморадиационном нагреве для обоснования выбора группы и категории металла (сплава) для их изготовления. Условия проведения эксперимента соответствовали нормальным условиям эксплуатации аппарата.

В ходе опытных работ измерялась температура металлической сетки полотна 13. На стеку был помещен слой топлива - опилок хвойных, насыпной плотностью 130 кг/м3, влагосодержанием 50±5%, толщина сформированного свободным насыпанием слоя - 10 мм.

Во время опыта проводили измерение температуры:

- слоя опилок (плоскость сечения соответствует  толщины слоя);

толщины слоя);

- металлической сетки (одновременно двумя термопарами, жестко закрепленными для плотного контакта в различных точках сетки непосредственно на сетке со стороны насыпанного слоя опилок), использовали термопары с пределом измерений от минус 50°С до плюс 600°С.

Показания передавались с термопар на контроллер ОВЕН ПЛК-100.

Произведенные замеры в градусах Цельсия регистрировали и записывали в лог-файл .txt-формата на ноутбук ACER. Обработанные показания приведены для большей наглядности в виде графика (фиг. 3).

Установленная экспериментально максимальная в процессе терморадиационного нагрева температура металлической сетки составила 520,4°С, при этой температуре отсутствуют провис сетки и деформации металлических элементов конструкции, обеспечиваются требуемые эксплуатационные характеристики устройства.

Температура топлива не превысила в течение всего процесса 400°С, что исключает практичсеки полностью риск образования канцерогенных соединений типа 3,4-бензпирена.

Описанный регламент работы устройства обеспечивает эксплуатационные характеристики, представленные в таблице (фиг. 4).

Создан опытный образец устройства, испытания которого показали, что производительность по топливу заявляемого в качестве изобретения устройства в 7-30 раз выше производительности устройства-прототипа (фиг. 5).

Таким образом, в результате применения данного изобретения достигается возможность получения технического результата - существенного повышения производительности ИК-дымогенератора непрерывного действия при сохранении высокой канцерогенной безопасности вырабатываемого коптильного дыма, что подтверждают данные представленные в таблице (фиг. 5).

Оптимально подобранное сочетание параметров процесса дымогенерации, а именно, типа и формы генератора ИК-излучения, насыпной массы и влагосодержания опилок, толщины слоя опилок в зоне терморадиационного нагрева, расстояния от генератора ИК-излучения до поверхности опилок, а также скорости топливоподающего конвейера, определяющей длительность пиролиза опилок и его интенсивность при заданных условиях теплообмена и др. позволило в конечном итоге резко повысить производительность устройства при обеспечении в течение всего процесса стабильной температуры пиролиза древесины на уровне 350-400°С, что гарантирует канцерогенную безопасность вырабатываемого коптильного дыма.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ ПРЕССОВЫЙ ДЫМОГЕНЕРАТОР | 2012 |

|

RU2492687C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОПТИЛЬНОГО ДЫМА С ИСПОЛЬЗОВАНИЕМ ЭНЕРГИИ ИК-ИЗЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171033C1 |

| ДЫМОГЕНЕРАТОР | 2016 |

|

RU2629979C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ЭЛЕКТРОСТАТИЧЕСКОГО КОПЧЕНИЯ ПРОДУКТОВ С РАЗВИТОЙ СТРУКТУРОЙ В РЕГУЛИРУЕМОЙ СРЕДЕ С ИНДУКТИВНЫМ ПОДВОДОМ ЭНЕРГИИ ПРИ ДЫМОГЕНЕРАЦИИ | 2015 |

|

RU2595176C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КОПТИЛЬНОГО ДЫМА С ИСПОЛЬЗОВАНИЕМ ЭНЕРГИИ ИК-ИЗЛУЧЕНИЯ | 2004 |

|

RU2280367C2 |

| УСТАНОВКА ДЛЯ ДЫМОГЕНЕРАЦИИ | 2014 |

|

RU2555575C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ХОЛОДНОГО КОПЧЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ В ЭЛЕКТРОСТАТИЧЕСКОМ ПОЛЕ | 2006 |

|

RU2320179C1 |

| Дымогенератор | 1983 |

|

SU1132887A1 |

| УСТАНОВКА ДЛЯ ДЫМОГЕНЕРАЦИИ В СРЕДЕ ИНЕРТНОГО ГАЗА С ИНДУКТИВНЫМ ПОДВОДОМ ЭНЕРГИИ | 2011 |

|

RU2453122C1 |

| Способ автоматического управления процессом копчения мускусной утки с применением избыточного давления и паров пряно-коптильных ароматизаторов | 2016 |

|

RU2642448C2 |

Дымогенератор включает корпус с размещенными в нем генераторами инфракрасного излучения и расположенными над ними отражателями, вытяжной вентилятор и систему автоматизации. В корпусе горизонтально установлен топливоподающий конвейер, полотно которого выполнено из стальной тканой сетки с квадратной ячеей размером 3,2x3,2 мм и приводимое в движение мотор-редуктором. На корпусе установлен бункер с подающим лотком прямоугольного сечения, расположенного к полотну конвейера под углом, необходимым для обеспечения подачи самотеком увлажненных опилок на полотно конвейера. На корпусе смонтирована заслонка. Система автоматизации включает контур автоматического регулирования скорости движения полотна конвейера. Изобретение обеспечивает повышение производительности при сохранении канцерогенной безопасности коптильного дыма. 8 з.п. ф-лы, 5 ил.

1. ИК-дымогенератор непрерывного действия, включающий корпус с размещенными в нем генераторами ИК-излучения и расположенными над ними отражателями, вытяжной вентилятор, систему автоматизации, отличающийся тем, что содержит горизонтально установленный в корпусе топливоподающий конвейер, полотно которого выполнено из стальной тканой сетки с квадратной ячеей размером 3,2×3,2 мм и приводимое в движение мотор-редуктором, для подачи опилок на корпусе установлен бункер с подающим лотком прямоугольного сечения и расположенного к полотну конвейера под углом, необходимым для обеспечения подачи самотеком увлажненных опилок на полотно конвейера и для формирования на нем слоя, оптимального для протекания низкотемпературного пиролиза, для обеспечения подачи воздуха в рабочую зону на корпусе смонтирована заслонка, система автоматизации дополнительно включает контур автоматического регулирования скорости движения полотна конвейера.

2. ИК-дымогенератор по п. 1, отличающийся тем, что прямоугольное сечение лотка составляет 300×25 мм, угол наклона лотка бункера равен 25°.

3. ИК-дымогенератор по п. 1, отличающийся тем, что конвейер включает стальной каркасный корпус, в котором установлены три роликовые опоры, средняя из которых снабжена натяжным устройством для регулирования натяжения полотна сетки конвейера и исключения его провисания в процессе работы.

4. ИК-дымогенератор по п. 1, отличающийся тем, что отражатели расположены над генераторами ИК-излучения на расстоянии 20 мм.

5. ИК-дымогенератор по п. 1, отличающийся тем, что для удаления золы под полотном конвейера расположен выдвижной зольник.

6. ИК-дымогенератор по п. 1, отличающийся тем, что контур регулирования скорости движения конвейера включает частотный преобразователь ПЧВ1 К37-А с предварительно заданной программной настройкой и энкодер инкрементальный KY-040.

7. ИК-дымогенератор по п. 1, отличающийся тем, что в корпусе установлены два стальных вала диаметром 18 мм, один из них приводной, соединенный с мотор-редуктором по типу соединения «вал в вал», другой концевой.

8. ИК-дымогенератор по п. 1, отличающийся тем, что на приводной и концевой валы установлены стальные барабаны с упорными выступами.

9. ИК-дымогенератор по п. 1, отличающийся тем, что стальная сетка полотна конвейера натянута на стальные барабаны и роликовые опоры.

| Способ получения спирамицина | 1958 |

|

SU122846A3 |

| СПОСОБ ПОЛУЧЕНИЯ КОПТИЛЬНОГО ДЫМА С ИСПОЛЬЗОВАНИЕМ ЭНЕРГИИ ИК-ИЗЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171033C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КОПТИЛЬНОГО ДЫМА С ИСПОЛЬЗОВАНИЕМ ЭНЕРГИИ ИК-ИЗЛУЧЕНИЯ | 2004 |

|

RU2280367C2 |

Авторы

Даты

2018-11-06—Публикация

2017-11-27—Подача