Область применения изобретения

Изобретение относится к системе для отвода тока молнии, производимого грозовым разрядом на летательный аппарат, выполненный из композитного материала. Изобретение относится также к способу установки этой системы отвода.

Изобретение может найти свое применение в области авиастроения и, в частности, в области защиты летательных аппаратов и оборудования, установленного на наружной обшивке летательного аппарата.

Уровень техники

Как правило, конструкция летательного аппарата (фюзеляж, носовая часть, несущая поверхность и т.д.) выполняется из металлических панелей, установленных и закрепленных вокруг внутренней, также металлической конструкции. Эти металлические панели собираются посредством также металлических креплений и образуют по окончании сборки наружную обшивку летательного аппарата, называемую также обшивкой самолета.

На этой наружной обшивке установлено, как правило, авиационное электронное оборудование, называемое также электронным оборудованием, такое как анемометрические датчики, датчики обледенения, радиоантенны, навигационные антенны, сигнальные огни, наружные лампы и т.д. У каждого из этих видов оборудования своя специфическая роль. Например, антенны, установленные на наружной обшивке летательного аппарата, способствуют работе радиочастотных систем и навигационных систем летательного аппарата, датчики обледенения выявляют климатические условия, способствующие образованию обледенения, и подают информацию об этом в кабину пилота, анемометрические датчики (приемники статического давления, трубки ПВД и т.д.) производят замер значений параметров (давления, температуры, угла атаки и т.д.) с целью предоставления навигационной информации в кабину пилота (высота, скорость и т.д.).

Эти виды оборудования должны устанавливаться снаружи летательного аппарата. Это оборудование устанавливается на металлической опоре, называемой усилительной пластиной.

Установка этого оборудования на наружной обшивке летательного аппарата представляет несколько условий, а именно:

- условия обтекаемости, которые следует соблюдать с тем, чтобы не влиять на эксплуатационные характеристики оборудования и не создавать паразитных сопротивлений;

- условия по металлизации, которые следует соблюдать с тем, чтобы повреждения конструкции были приемлемыми относительно требований сертификации и технического обслуживания (в смысле надежности, стоимости ремонта, стоимости простоя летательного аппарата и т.д.);

- условия, связанные с защитой от косвенных воздействий молнии, чтобы ограничить передачу тока молнии через электрическую сеть, подключенную к этому оборудованию.

В самом деле, вероятность того, что в летательный аппарат попадет во время полета молния, равна 1 на 1000 часов полета и это касается самых опасных в грозовом отношении районов мира. Таким образом, для защиты летательного аппарата, а также персонала и пассажиров на борту летательного аппарата, представляется важным защитить целиком весь летательный аппарат и авиационное электронное оборудование от токов молнии, которые способны их повредить.

Классическим способом решения этой проблемы является, как и в случае защиты любой электрической системы от удара молнии, приведение к одному и тому же электрическому потенциалу всего оборудования летательного аппарата и металлизация всего этого оборудования с металлическими элементами упомянутого летательного аппарата с тем, чтобы отводить как прямые, так и косвенные токи молнии. Под термином «металлизировать» подразумеваются меры по обеспечению электрической непрерывности, позволяющие привести к одному и тому же электрическому потенциалу совокупность элементов.

В летательных аппаратах классического типа, то есть в тех, которые имеют металлическую конструкцию, металлическая конструкция имеет то преимущество, что при ударе в самолет во время полета молнии, она выполняет функцию клетки Фарадея. В самом деле, как известно, клетка Фарадея представляет собой полость, непроницаемую для электрических полей, которая защищает все, что находится внутри нее от вредных электрических влияний. Таким образом, в тех случаях, когда конструкция летательного аппарата выполнена из металла и когда авиационное оборудование, установленное снаружи этой конструкции, также изготовлено из металла и прикреплено к конструкции посредством металлического крепежа, тогда вся конструкция летательного аппарата будет представлять собой клетку Фарадея. В подобных типах летательных аппаратов, которые имеют металлическую конструкцию, наружная обшивка, способна сама по себе обеспечивать отвод токов молнии.

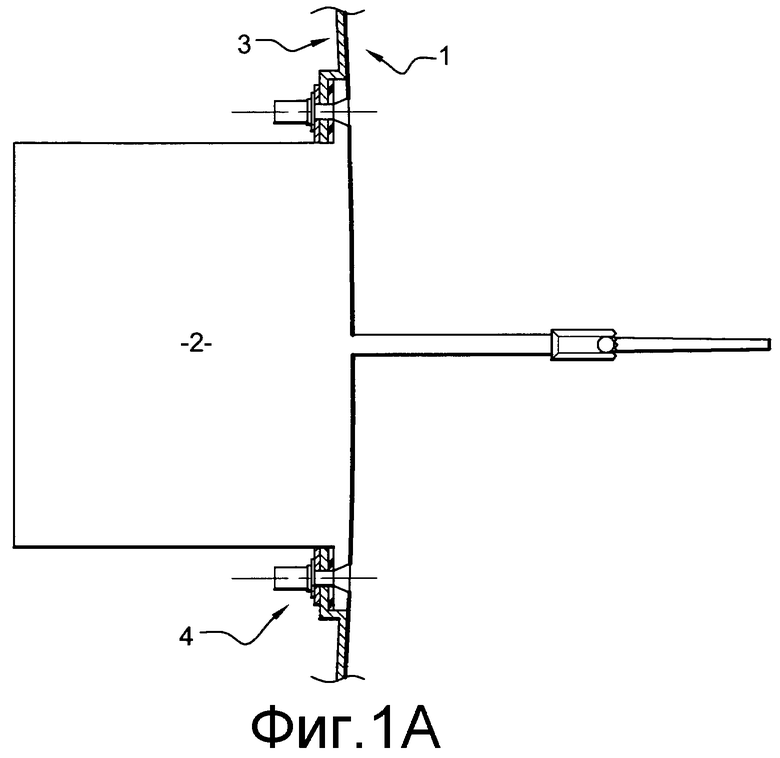

На фиг.1A и 1B, показан пример авиационного электронного оборудования, установленного на наружной обшивке летательных аппаратов с металлической конструкцией. К указанному авиационному оборудованию может, например, относиться датчик 2, установленный совместно с обтекаемой пластиной 7, предназначенной для перекрытия отверстия 6 и обеспечения непрерывности профиля летательного аппарата. Датчик 2 закреплен на металлической обшивке 1 летательного аппарата посредством плавающих заклепок-гаек 4 и усилительных пластин 3 и 8. Среди усилительных пластин имеются первая металлическая пластина 8, называемая промежуточной пластиной, и вторая металлическая пластина 3, называемая элементом усиления или накладкой. Точнее, датчик 2 закреплен на промежуточной пластине 8, роль которой сводится к обеспечению возможности демонтажа датчика 2 с наружной стороны летательного аппарата. Промежуточная пластина 8 закреплена на накладке 3, роль которой сводится к усилению конструктивного отверстия 6, через которое проходит датчик 2. Накладка размещается под наружной обшивкой 1. Она имеет форму лестницы. Промежуточная пластина 8 имеет форму, дополняющую собой форму накладки 3. Она размещается между накладкой 3, датчиком 2 и обтекаемой пластиной 7.

В этом примере датчик 2 удерживается на промежуточной пластине 8 посредством металлических винтов 5. Обтекаемая пластина 7 прикреплена посредством металлических винтов 9 к промежуточной пластине 8. Что касается накладки 3, то она приклепана к металлической обшивке 1 летательного аппарата. Накладка 3 прикреплена, кроме того, к металлической обшивке 1 винтами 10. Таким образом, датчик «металлизирован» к обшивке летательного аппарата, то есть он образует совместно с накладкой, обшивкой, металлическими пластинами, металлическими винтами и плавающими гайками, единое, непрерывное металлическое и, следовательно, проводящее электрический ток, целое.

Таким образом, в этом примере вся наружная конструкция летательного аппарата и датчика вплоть до обшивки является металлизированной. В результате, если даже в датчик попадет молния F, как это показано на фиг.1B, то электрический ток, генерируемый молнией, пройдет по траекториям C1 и C1', проложенным и показанным указателями на фиг.1B. Например, в том случае, если датчик примет ток молнии F, то этот ток может протекать по двум вероятным траекториям:

- либо по траектории C1, то есть через обтекаемую пластину 7, затем по крепежным винтам 9, промежуточной пластине 8, плавающим гайкам 4, накладке 3 и, наконец, по винтам 10 вплоть до металлической обшивки 1;

- либо по траектории C1', то есть через обтекаемую пластину 7, датчик 2, винты 5, промежуточную пластину 8, плавающие гайки 4, накладку 3 и винты 10 и, наконец, по металлической обшивке 1.

Ток молнии, таким образом, отводится металлическими деталями, расположенными вблизи датчика к наружной металлической обшивке летательного аппарата, в результате чего очень малое количество тока попадает внутрь летательного аппарата.

Между тем, летательные аппараты с металлической конструкцией имеют тот недостаток, что являются тяжелыми, так как большая часть их конструкции является металлической, с металлическими панелями, по меньшей мере, частично перекрывающими друг друга для обеспечения возможности их сборки посредством металлических соединений, что приводит к появлению металлических утолщений и, следовательно, к повышению веса. Для уменьшения массы конструкции летательного аппарата, конструкторы авиационной техники изыскивают возможность заменить некоторые металлические элементы конструкции элементами из композитных материалов. Так, они заменили, в частности, часть металлической конструкции летательных аппаратов эквивалентными элементами из композитного материала. Таким образом, в значительном количестве современных летательных аппаратов часть элементов их конструкции изготовлена из композитного материала и, в частности, их наружная обшивка. В самом деле, в связи с тем, что композитные материалы имеют относительное преимущество в весе по сравнению с металлами, то и общая масса летательного аппарата с конструкцией из композитного материала оказывается существенно меньше массы летательного аппарата классической конструкции. Кроме того, преимуществом летательных аппаратов с конструкцией из композитных материалов является еще и то, что они требуют на протяжении всего своего срока службы в ходе эксплуатации меньше проверок, так как их конструкция не подвергается коррозии.

Части из композитного материала летательного аппарата изготовляются, как правило, из сухих, предварительно пропитанных термореактивной смолой волоконных полотен. Эти предварительно пропитанные волоконные полотна помещаются в форму, а затем подвергаются нагреву. Под действием тепла смола полимеризуется, давая тем самым возможность волокнам, играющим роль элементов жесткости, сохранить контуры формы. После охлаждения форма удаляется.

Тем не менее, при использовании конструкции из композитного материала обшивка самолета не обеспечивает металлизацию авиационного электронного оборудования. В самом деле, понятно, что принцип металлизации авиационного электронного оборудования на металлической обшивке, не может быть применен на самолете из композитного материала, так как обшивка из композитного материала не является электрически проводящей. Конструкторы авиационной техники пытались, следовательно, металлизировать электронное оборудование с конструкцией летательного аппарата. С этой целью на некоторых типах летательных аппаратов, и в частности, вертолетах поверх обшивки из композитного материала накладывался слой полосового металла.

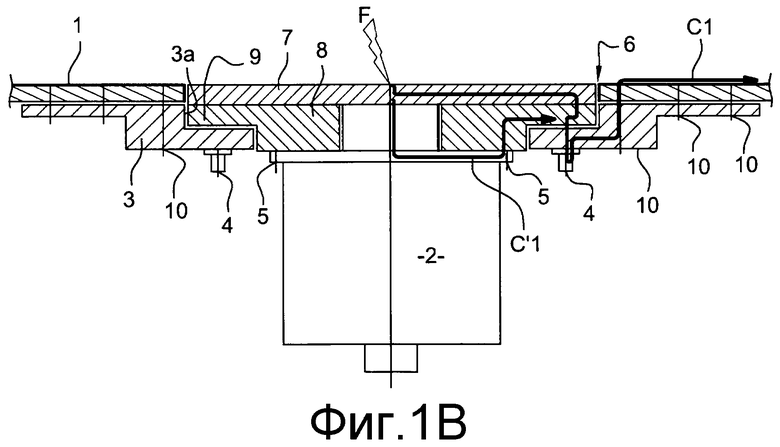

На фиг.2, показан пример конструкции летательного аппарата из композитного материала и полосового металла. Эта конструкция содержит наружную обшивку из композитного материала 11, снаружи которой помещен слой полосового металла 12, называемый также ECF (Expanded Copper Foil), или слой металлической сетки. Ниже, когда пойдет речь о полосовом металле, следует иметь ввиду то, что в качестве такого металла может использоваться и металлическая сетка.

Под термином «полосовой металл» понимается металлическая пластина, например, из меди, с прорезанным в ней множеством отверстий, которая затем подвергается растяжке с целью формирования своего рода сетки. Этот полосовой металл располагается на конструкции из композитного материала, образуя собой слой из полосового металла. Этот полосовой металл может быть наложен одновременно с композитной обшивкой в процессе изготовления конструкции летательного аппарата. В этом случае полосовой металл формуется совместно со слоями из углепластика конструкции из композитного материала. Этот полосовой металл вводится для отвода электрических токов, генерируемых молнией с тем, чтобы выполнять те же функции, что и металлическая обшивка летательного аппарата в случае попадания молнии.

Как уже объяснялось выше, представляется важным ограничивать попадание тока молнии во внутреннюю металлическую сеть летательного аппарата. В самом деле, эта внутренняя металлическая сеть выполняет функции электрического ориентира и обратного тока всего оборудования. Необходимо таким образом ограничить попадание токов молнии внутрь самолета с тем, чтобы избегать возникновения перенапряжений и повреждения оборудования.

В этом примере авиационное электронное оборудование 13, например, антенна, установлена внутри отверстия 16, выполненного в наружной обшивке 11. Авиационное электронное оборудование 13 прикреплено к наружной обшивке 11 посредством плавающих заклепок-гаек 14.

В подобной конструкции авиационное электронное оборудование металлизируется «сторона к стороне» с полосовым металлом. В самом деле, металлизация между слоем полосового металла 12 и авиационным электронным оборудованием 13 обеспечивается за счет непосредственного контакта “плоскость на плоскость” двух элементов. А такой контакт “плоскость на плоскость” имеет свои недостатки.

В самом деле, как было уже сказано выше, одна из поверхностей, участвующих в контакте “сторона к стороне”, не плоская. Приходится, таким образом, использовать промежуточную деталь, такую как герметичное уплотнение, которое затрудняет прохождение электрического тока. В результате этого контакт оказывается не надежным и появляется возможность коррозии, которая может затруднить прохождение электрического тока и привести к разрушению противомолниевой защиты. Возможность возникновения коррозии высока по следующим причинам:

- по причине изогнутости фюзеляжа трудно обеспечить продолжительное поддержание герметичности между электронным оборудованием и обшивкой;

- когда речь идет о значительных поверхностях, существуют трудности с подавлением гальванической пары между материалами (в частности алюминием и углепластиком). В самом деле, обработка этой гальванической пары требует, для обеспечения необходимой герметичности, применения изоляционных материалов или полупроводников, которые несовместимы с требованиями защиты от прямого воздействия молнии, а именно необходимо обеспечить минимальную по размеру поверхность контакта металл/металл, равную 400 мм2 и электрическое сопротивление в 5 миллиомов между оборудованием и слоем полосового металла.

А при плохой металлизации всей сборки, ток молнии пройдет в авиационное электронное оборудование, затем уйдет с него по электрическому кабелю и пневматическому шлангу, присоединенным к указанному оборудованию. Возникает, таким образом, риск с одной стороны - повреждения оборудования, а с другой - повреждения электрического или электромеханического оборудования, подключенных к концам электрических кабелей.

Конструкция, изображенная на фиг.2, также имеет тот недостаток, что не позволяет повторно использовать оборудование из предыдущих программ. В самом деле, авиационное электронное оборудование, предназначенное для установки на самолетах с металлическим корпусом, не может быть использовано также и для установки на композитном фюзеляже так как устройство металлизации изменяется.

Другой недостаток касается стоимости технического обслуживания и продолжительности ремонта. В самом деле, ремонт защиты от молнии между электронным оборудованием и конструкцией летательного аппарата требует проведения демонтажа оборудования, проведение которого требует значительного времени, что повысит стоимость простоя.

Сущность изобретения

Целью изобретения является предложение системы отвода для летательного аппарата из композитного материала, позволяющей отводить электрический ток, генерируемый молнией, в слой полосового металла.

В самом деле, необходимо, чтобы авиационное электронное оборудование, установленное на обшивке летательного аппарата, было металлизировано со слоем полосового металла с тем, чтобы ток молнии отводился наружной металлической сеткой на обшивке, и не попадал во внутреннюю сеть летательного аппарата. Предлагаемая изобретением система отвода гарантирует очень хорошую электрическую непрерывность при достаточных поверхностях контакта между оборудованием и полосовым металлом и все это с соблюдением таких жестких условий обтекаемости, как отсутствие выравнивания между авиационным электронным оборудованием и обшивкой самолета.

Более конкретно, изобретение относится к системе отвода тока молнии, производимого грозовым разрядом на авиационное электронное оборудование, установленное на наружной обшивке летательного аппарата, причем указанная наружная обшивка выполнена из композитного материала, покрытого слоем полосового металла и содержащего отверстие, в которое помещена обтекаемая пластина, покрывающая авиационное электронное оборудование, причем указанная обтекаемая пластина закреплена на наружной обшивке посредством накладки, отличающейся тем, что она содержит, по меньшей мере, одну металлическую пластину, окружающую, по меньшей мере, частично обтекаемую пластину и установленную таким образом, чтобы обеспечивалась электрическая непрерывность накладки и слоя полосового металла с целью обеспечения отвода тока молнии в слой полосового металла.

Изобретение может содержать одну или несколько следующих характеристик:

- металлическая пластина представляет собой пластину из полосового металла,

- пластина из полосового металла установлена таким образом, чтобы покрывать, по меньшей мере, частично, одновременно верхнюю сторону наружной обшивки и нижнюю сторону указанной наружной обшивки,

- пластина из полосового металла частично покрыта кольцевой пластиной из титана или меди,

- металлическая пластина представляет собой пластину из титана, формованную с наружной обшивкой,

- пластина из титана закреплена на накладке посредством металлических винтов,

- пластина из полосового металла предварительно пропитана смолой и закреплена на наружной обшивке посредством нагрева,

- она содержит, по меньшей мере, одну снимающуюся металлическую вставку, размещенную между металлической пластиной и наружной обшивкой для коррекции отсутствия обтекаемого выравнивания между верхней поверхностью наружной обшивки и обтекаемым оборудованием.

Изобретение относится также к способу установки вышеописанной системы отвода. Этот способ включает в себя следующие операции:

- выполнение отверстия в наружной обшивке летательного аппарата,

- установку вокруг, по меньшей мере, одной части этого отверстия, одной металлической пластины,

-прикрепление этой металлической пластины на наружной обшивке и на накладке и

- установку в отверстие авиационного электронного оборудования.

Изобретение относится также к летательному аппарату, отличающемуся тем, что он содержит вышеописанную систему отвода.

Краткое описание фигур

На фиг.1A и 1B показан пример системы отвода тока молнии на летательном аппарате с металлической конструкцией.

На фиг.2 показан пример системы отвода тока молнии на летательном аппарате с композитной конструкцией, с металлизацией по схеме «сторона к стороне».

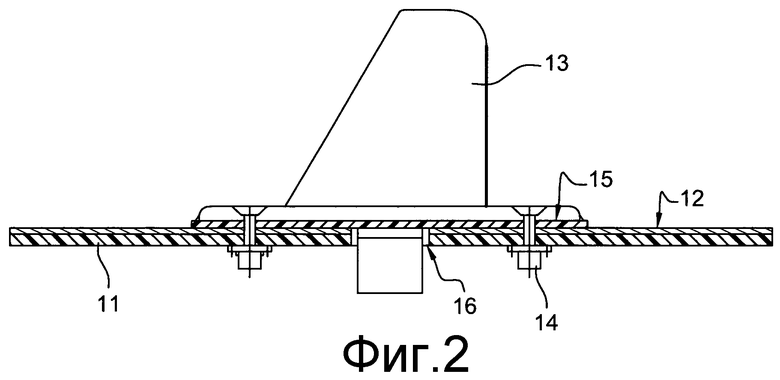

На фиг.3 показан пример системы отвода тока молнии, на летательном аппарате с композитной конструкцией, согласно первому способу реализации изобретения.

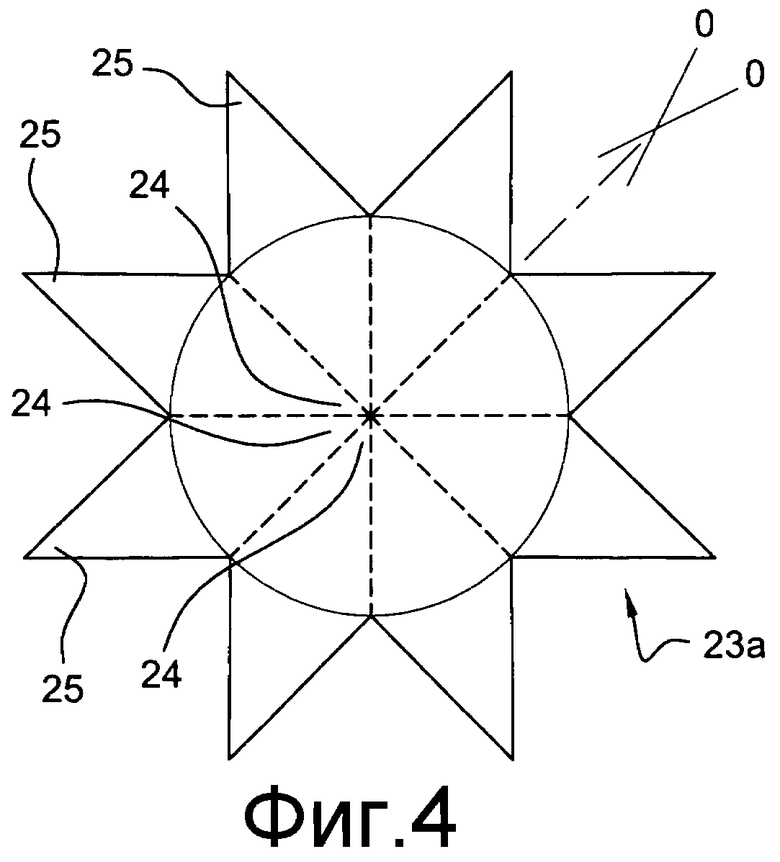

На фиг.4 показан пример металлической пластины согласно первому способу реализации изобретения.

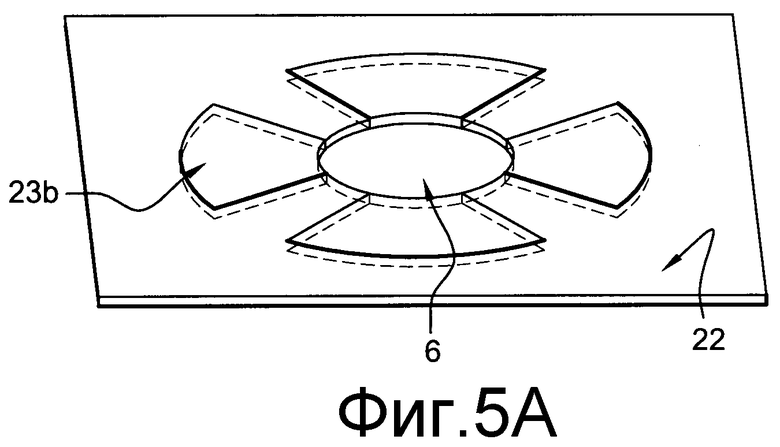

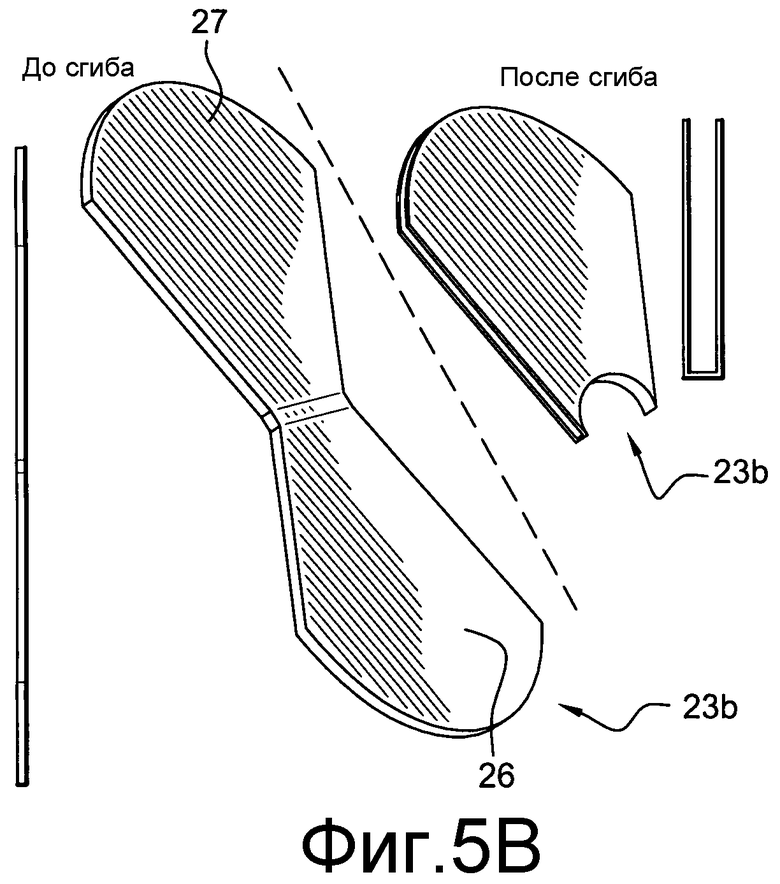

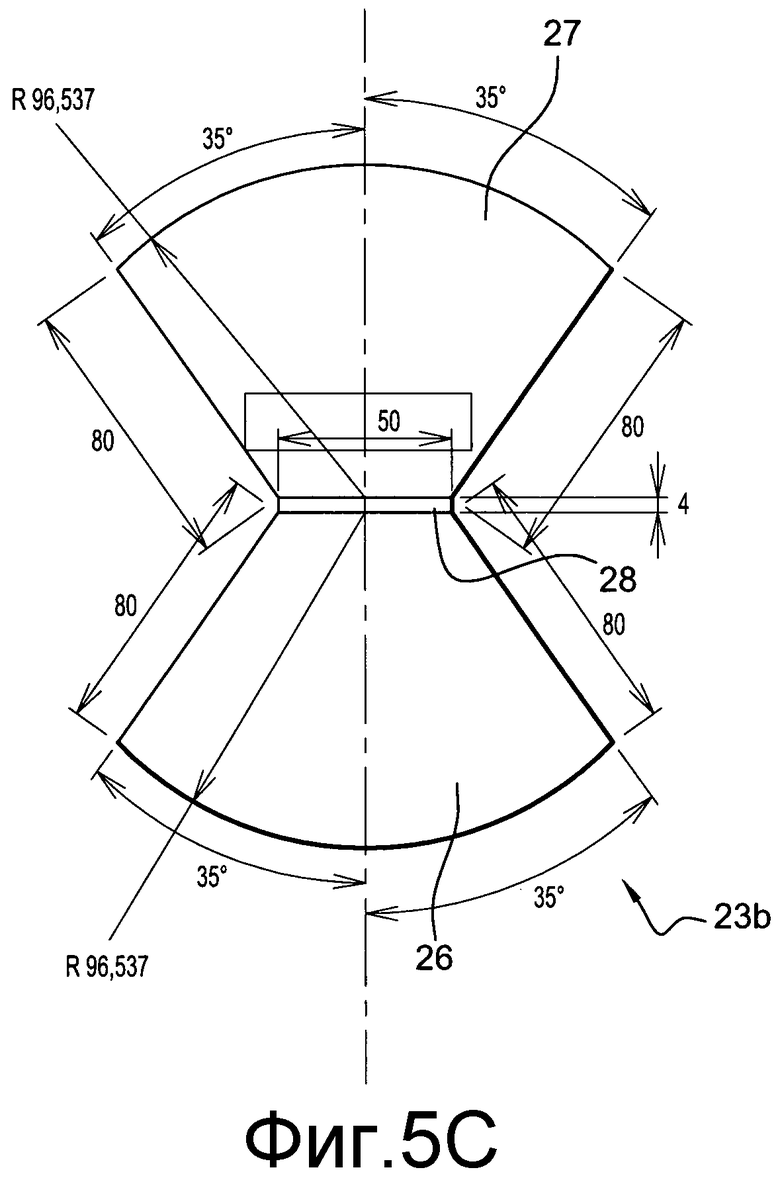

На Фиг.5A, 5B, 5C показан другой пример металлической пластины согласно первому способу реализации изобретения.

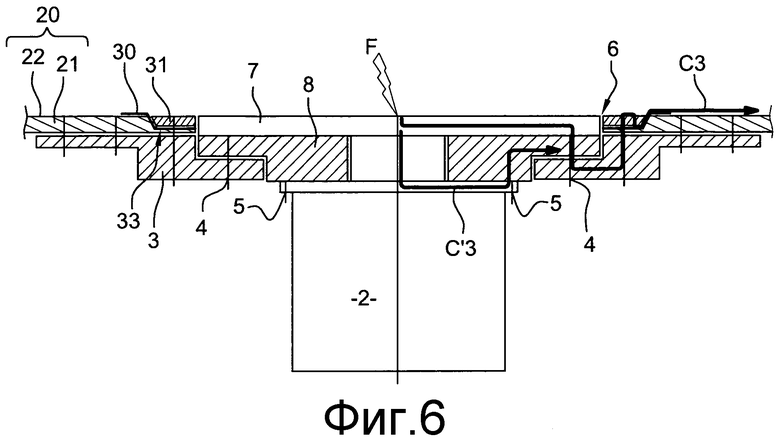

На фиг.6 показан пример системы отвода тока молнии на летательном аппарате с композитной конструкцией, согласно второму способу реализации изобретения.

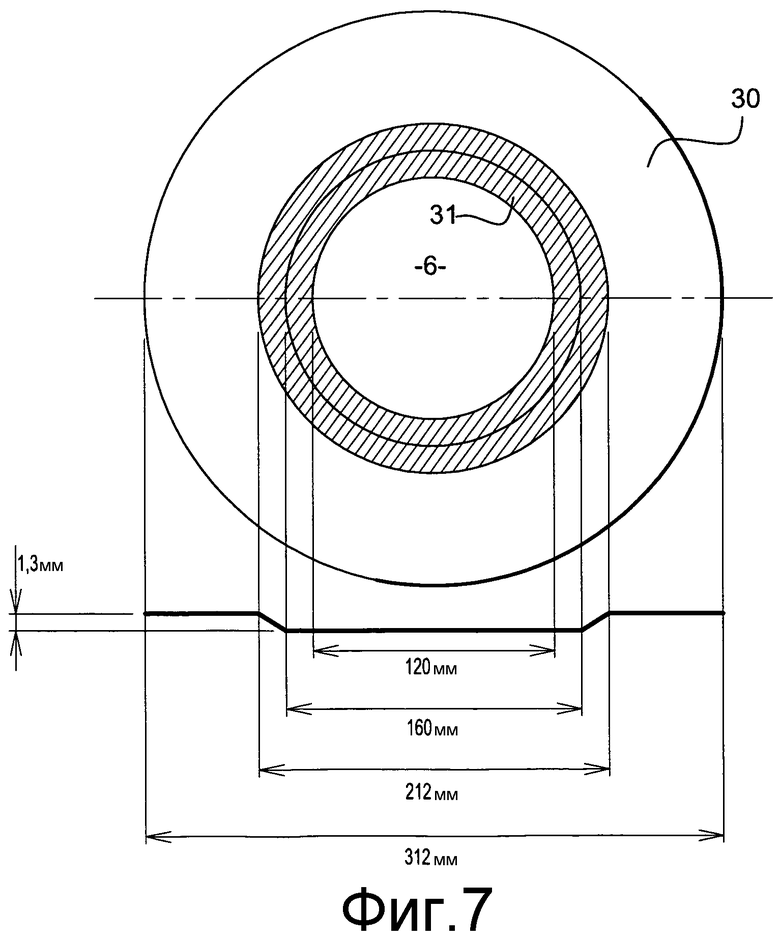

На фиг.7 показан пример металлической пластины согласно второму способу реализации изобретения.

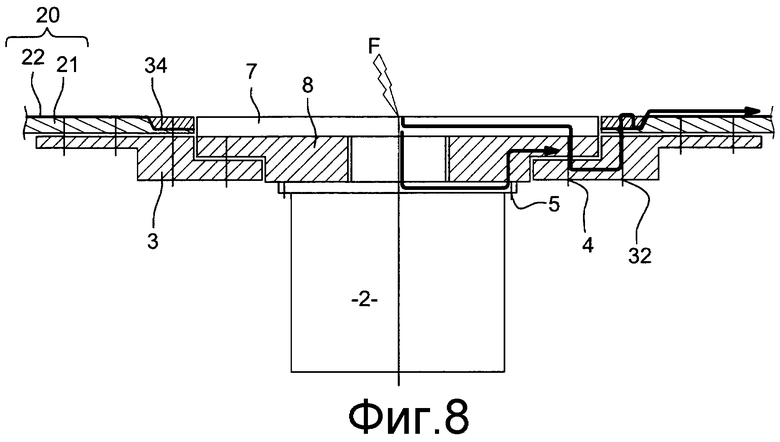

На фиг.8 показан пример системы отвода тока молнии на летательном аппарате с композитной конструкцией, согласно третьему способу реализации изобретения.

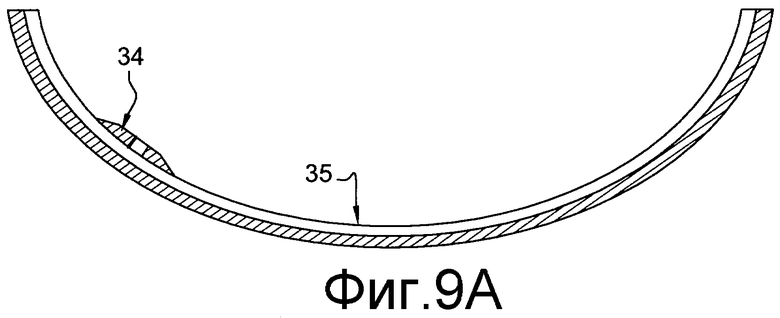

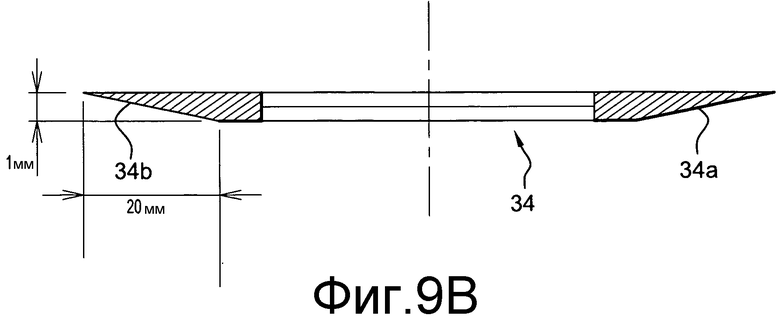

На фиг.9A и 9B показан пример металлической пластины согласно третьему способу реализации изобретения.

Подробное описание способов реализации изобретения

В системе отвода согласно изобретению, металлическую пластину, являющуюся проводником электрического тока, располагают, по меньшей мере, частично вокруг обтекаемой пластины. Эта металлическая пластина устанавливается таким образом, чтобы обеспечивались электрический контакт между накладкой и полосовым металлом обшивки самолета и тем самым электрическая непрерывность между авиационным электронным оборудованием и полосовым металлом. Эта электрическая непрерывность позволяет обеспечить отвод тока молнии к слою полосового металла.

Эта металлическая пластина может иметь несколько форм. Согласно первому способу реализации изобретения, представленному на фиг.3, металлическая пластина представляет собой пластину из полосового металла. Если быть более точным, то на этой фиг.3 показан пример установки авиационного электронного оборудования на конструкции летательного аппарата из композитного материала, согласно первому способу реализации изобретения. В этом примере авиационное электронное оборудование, называемое также электронным оборудованием, представляет собой анемометрический датчик 2.

Согласно этому способу реализации изобретения пластина из полосового металла 23 установлена частично вокруг отверстия 6 прохода датчика 2. Эта пластина из полосового металла 23 устанавливается таким образом, чтобы окружить собой обшивку самолета 20 по всей ее толщине. Как это показано на фиг.3A, пластина из полосового металла 23, называемая также добавочной ECF, наложена на наружную поверхность обшивки самолета 20, поверх слоя полосового металла 22, покрывая композитный материал 21. Наружной поверхностью, или верхней поверхностью обшивки самолета называют поверхность обшивки, расположенную снаружи летательного аппарата, в противоположность внутренней поверхности, или нижней поверхности. Пластина из полосового металла 23 наложена также на стенки отверстия 6 и на внутреннюю поверхность обшивки самолета 20. Таким образом, поблизости от отверстия 6 обшивка самолета 20 оказывается, подобно тому, как это происходит в сэндвиче, в пластине из полосового металла 23.

Согласно этому способу реализации изобретения, пластина из полосового металла 23 предпочтительно предварительно пропитывается смолой, способной полимеризироваться совместно с обшивкой самолета под действием их нагрева до температуры 180 градусов, в течение 2 часов, в вакууме. Следует также заметить, что могут использоваться и другие типы смол, которые полимеризуются при температуре 80°С, в течение 2 часов, в вакууме.

Может быть рассмотрен и вариант использования пластины из сухого полосового металла. В этом случае придется наложить сначала тонкий слой смолы, а затем полосовой металл и подвергнуть их совместно нагреву под давлением.

Для изготовления системы отвода согласно первому способу реализации изобретения, в обшивке самолета 20, изготовленной из композитных материалов согласно классическим методам технологии, выполняется отверстие 6 для обеспечения прохода датчика 2. Пластина из полосового металла, предварительно пропитанная смолой, помещается вокруг отверстия 6, а затем накладывается на стенки указанного отверстия, и потом под отверстие. Пластина из полосового металла покрывает, таким образом, наружную поверхность обшивки самолета и ее внутреннюю поверхность. Нагревательный коврик, доведенный до температуры в 180°C, помещается затем на эту пластину из полосового металла с целью обеспечения ее полимеризации.

Для достижения металлической сеткой слоя полосового металла 22 может быть выполнена, еще до установки пластины из полосового металла 23, операция шлифования.

Пластина из полосового металла 23 будет, таким образом, находиться в поверхностном контакте со слоем полосового металла 22 обшивки самолета. Пластина из полосового металла 23 находится также в поверхностном контакте внутри летательного аппарата с накладкой 3.

Согласно этому способу реализации изобретения, металлизация установки обеспечивается через обшивку самолета 20. В самом деле, металлизация датчика 2 осуществляется с помощью накладки 3, как было уже сказано выше относительно летательных аппаратов с металлической конструкцией, посредством промежуточной пластины 8, обтекаемой пластины 7 и винтов и гаек 5 и 4. Металлизация накладки 3 осуществляется за счет ее контакта с пластиной из полосового металла 23, причем металлизация последней осуществляется уже за счет ее контакта со слоем полосового металла 22 обшивки самолета.

На фиг.3 показаны примеры траекторий C2 и C2' молнии в только что описанной системе отвода. Таким образом, когда молния F достигает датчика 2, ток молнии пройдет по двум возможным траекториям:

- либо по C2, то есть через обтекаемую пластину 7, а затем через винты крепления, промежуточную пластину 8, плавающие гайки 4, накладку 3 и наконец по пластине из полосового металла 23 и, потом, по слою полосового металла 22 обшивки самолета 20;

- либо по C2', то есть по обтекаемой пластине 7, датчику 2, винтам 5, промежуточной пластине 8, плавающим гайкам 4, накладке 3 и, наконец, по пластине из полосового металла 23 и потом по слою полосового металла 22 обшивки самолета 20.

Какова бы ни была траектория тока молнии, последний будет отводиться к обшивке летательного аппарата и любая опасность попадания указанного тока в сеть летательного аппарата будет исключена.

Согласно одному из вариантов этого способа реализации изобретения, пластина из полосового металла выполнена в форме звезды 23a, центральная часть которой разрезана, как это показано на фиг.4. В этом примере пластины из полосового металла 23a наружные концы 25 звезды наложены на наружную поверхность обшивки самолета, а внутренние концы 24, после разрезки откинуты на внутреннюю поверхность обшивки самолета. Таким образом, сразу после загиба и нагрева этой пластины из полосового металла 23a, полосовой металл равномерно распределится вокруг отверстия 6, в котором установлен датчик 2.

Согласно второму варианту этого способа реализации изобретения, пластина из полосового металла 23 имеет форму, отличную от той, которая представлена на фиг.4. Согласно этому варианту, пластина из полосового металла 23 состоит из множества отдельных кусков, помещенных одни поблизости от других. Куском полосового металла называют, предварительно вырезанную форму, предназначенную для складывания по центру перед ее наложением на обшивку самолета. На фиг.5A и 5C, показан пример таких кусков. На фиг.5B, показан пример куска до и после сгиба. Каждый кусок 23b имеет форму плоской двойной лопасти, половина которой 27 предназначена для наложения на верхнюю поверхность обшивки самолета 20, а другая половина 26 - для наложения на нижнюю поверхность указанной обшивки самолета.

Как это показано на фиг.5A, каждый кусок 23b размещен вокруг отверстия 6 прохода датчика, а затем отогнут к внутренней части летательного аппарата с тем, чтобы указанный кусок повторял форму части окружности отверстия 6. Несколько кусков размещены вокруг отверстия, например, 4, как это показано на фиг.5A.

Каждый из кусков устанавливается, как об этом уже говорилось в первом варианте, после предварительного шлифования поверхностного слоя обшивки самолета. Совокупность кусков подвергается затем нагреву посредством нагревательного коврика.

Как правило, на летательном аппарате, должно соблюдаться, по причине безопасности, требование обеспечения сечения в 400 мм2 для прохождения тока молнии. Для соблюдения этого требования, габариты куска могут соответствовать тем, которые представлены на фиг.5C. Например, каждый кусок 23b может иметь центральное сечение 28, равное 50 мм на 4 мм (50 мм - это ширина) и боковые грани по 80 мм, с раскрытием в 70°.

В этом случае, для отверстия 6 диаметром 120 мм, можно будет применить, как это показано на фиг.5A, четыре куска 23b. По краю отверстия 6 имеем, таким образом, для каждого куска сечение для прохождения тока, равное: 50 мм × 4 мм = 200 мм2. С четырьмя кусками, имеем, таким образом, сечение для прохождения тока, равное 800 мм2.

Если толщина обшивки самолета снижается до 2 мм, с помощью четырех кусков обеспечивается сечение для прохождения тока, равное 400 мм2. Если толщина обшивки самолета снижается до 1,5 мм, ширина сечения 28 куска должна быть равной 70 мм; допускается в этом случае добавление одного дополнительного куска сечением, равным 50 мм.

Такие размеры кусков позволяют, не только соблюсти требование, касающееся обеспечения сечения в 400 мм2 для прохождения тока, но также и наложить куски полосового металла на край отверстия 6 без образования складки. В самом деле, во избежание возникновения обтекаемых помех, необходимо избегать образования каких бы то ни было складок в месте сгиба кусков. Для того, чтобы избежать образования складок при наложении кусков полосового металла на край отверстия, предпочтительно, чтобы центральное сечение каждого куска не превышало 50 мм.

Следует заметить, что на летательных аппаратах существуют условия обтекаемости, связанные с отсутствием выравнивания авиационного электронного оборудования относительно обшивки самолета. Для всего комплекса подлежащих установке анемометрических датчиков и датчиков обледенения отсутствие обтекаемого выравнивания между оборудованием и обшивкой самолета не должно выходить за пределы от 0,2 мм до 0,8 мм. В самом деле, допустимое отсутствие выравнивания между авиационным электронным оборудованием и конструкцией летательного аппарата зависит от типа самого оборудования. Например, для приемников статического давления допустимое отсутствие выравнивания находится в диапазоне от 0,2 до 0,25 мм. Указанное отсутствие выравнивания зависит от эксплуатационных характеристик самого оборудования.

В только что описанном способе реализации изобретения у толщины обшивки самолета имеется то преимущество, что она постоянна, что позволяет соблюдать требование по отсутствию выравнивания (допустимое отсутствие выравнивания составляет в случае анемометрического датчика порядка 0,2 мм).

Кроме того, согласно этому способу реализации изобретения, установка пластины из полосового металла выполняется после изготовления обшивки, но до установки авиационного электронного оборудования, что позволяет использовать то же самое авиационное электронное оборудование и тот же процесс установки, что и в случае летательных аппаратов с металлической конструкцией.

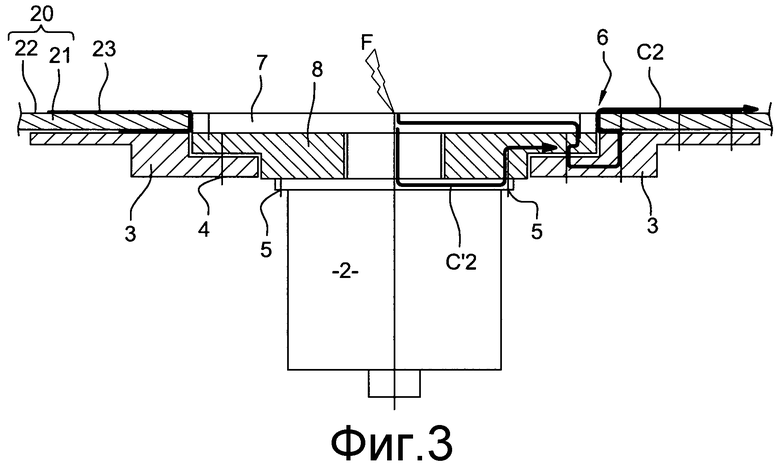

Согласно второму способу реализации изобретения, металлическая пластина состоит из венца из полосового металла и кольцевой пластины из титана или из меди. Пример этого способа реализации изобретения показан на фиг.6.

Как об этом уже говорилось при рассмотрении первого способа реализации изобретения, сначала изготовляется обшивка самолета 20, а уже потом в ней выполняется отверстие 6.

Согласно этому второму способу реализации изобретения, венец из полосового металла 30, предварительно пропитывается смолой, а потом устанавливается вокруг отверстия 6, на наружной поверхности обшивки самолета 20. Затем на этот венец 30 накладывается, для обеспечения ее полимеризации, нагревательный коврик.

Кольцевая пластина 31 из титана или из меди, приводится затем в контакт с венцом из полосового металла 30. Ниже будет описан способ реализации изобретения с использованием пластины из титана, причем, подразумевается, что пластина 31 также может быть выполнена из меди. Эта пластина из титана 31 установлена над центральным сечением венца из полосового металла 30. Пример всего узла металлической пластины согласно этому второму способу реализации изобретения, показан на фиг.7. Этот узел содержит первый венец 30 из полосового металла. В центре этого венца, то есть в зоне малого сечения венца 30, помещается кольцевая пластина из титана 31. Эта пластина из титана 31 частично покрывает венец из полосового металла 30. В порядке информации сообщаем, что для соблюдения сечения для прохода тока молнии, равного 400 мм2, венец 30 может иметь наружный диаметр в 312 мм и внутренний диаметр - 120 мм; пластина из титана 31 может иметь наружный диаметр - 212 мм и внутренний диаметр - 120 мм.

Согласно этому способу реализации изобретения, кольцевая пластина из титана 31 закреплена винтами 32 на накладке 3. Указанные винты служат для металлизации накладки 3 к пластине из титана 31. Металлизацию пластины из титана выполняют к венцу из полосового металла. Таким образом, осуществляется металлизация всего узла к слою полосового металла обшивки самолета.

На фиг.6, показаны примеры траекторий C3 и C3' молнии в только что описанной системе отвода. Таким образом, при достижении молнией F датчика 2 ток молнии пройдет по двум вероятным траекториям:

- либо по C3, то есть по обтекаемой пластине 7, промежуточной пластине 8, плавающим гайкам 4, накладке 3, винтам 32, а затем по пластине из титана 31 и, наконец, по венцу из полосового металла 30 и обшивке самолета 20;

- либо по C3', то есть по обтекаемой пластине 7, датчику 2, винтам 5, промежуточной пластине 8, плавающим гайкам 4, накладке 3, винтам 32, пластине из титана 31 и, наконец, по венцу из полосового металла 30 и обшивке самолета 20.

Какова бы ни была траектория тока молнии, последний будет отводиться к обшивке летательного аппарата и любая опасность попадания указанного тока в сеть летательного аппарата будет исключена.

Согласно этому способу реализации изобретения для того, чтобы выполнить систему отвода тока молнии, углубляют обшивку самолета 20 вокруг датчика 2 и разрезают слой полосового металла 22. Затем добавляют венец из полосового металла 30 и потом пластину из титана 31. Возникает, таким образом, тенденция утолщения обшивки летательного аппарата за счет добавления пластины из титана. Во избежание чрезмерного отсутствия выравнивания, выполняют разрез слоев углепластика обшивки-самолета 20 на уровне кольцевой пластины из титана 31. Необходимо, таким образом, чтобы обшивка была локально усилена для выдерживания усилий конструкции.

Кроме того, для соблюдения требований, касающихся отсутствия обтекаемого выравнивания, снимающиеся металлические вставки 33, например, из меди, могут быть установлены между кольцевой пластиной из титана 31 и обшивкой самолета, в том случае, если средства сверления не обеспечивают выдерживания необходимых допусков. Из указанных снимающихся металлических вставок 33 формируется стопка, позволяющая регулировать высоту пластины из титана 31 путем удаления из нее слоев указанной из снимающейся металлической вставки с целью ограничения отсутствия обтекаемого выравнивания.

Согласно третьему способу реализации системы отвода, предлагаемой изобретением, металлическая пластина формуется совместно с обшивкой самолета. Указанный способ реализации изобретения представлен на фиг.8 и 9. Согласно этому способу реализации изобретения, обшивка самолета 20 не просверливается по всей своей толщине. Выдавливание лунки в обшивке, предусмотренной для последующего размещения в ней кольцевой пластины из титана, выполняется в процессе формирования обшивки самолета в заводской форме. В качестве оснастки применяется в этом случае охватывающая форма.

Как это показано на фиг.8, кольцевая пластина из титана 34 размещается вокруг отверстия 6, непосредственно в обшивке самолета 20. Эта пластина из титана 34 предварительно формуется совместно с обшивкой самолета 20 таким образом, чтобы обшивка самолета приобрела форму, приспособленную к контуру пластины из титана 34.

На фиг.9A, показан пример охватывающей формы, в которой может быть изготовлена обшивка самолета. Эта охватывающая форма включает в себя пластину из титана 34. Как только пластина из титана помещена в форму 35, внутрь формы укладывают слои углепластика таким образом, чтобы эти слои углепластика приобрели форму контура пластины из титана 34.

Пластина из титана 34 может быть накрепко закреплена внутри формы. В этом случае другая пластина из титана, по существу идентичной формы, устанавливается на обшивке самолета с использованием, при необходимости снимающихся металлических вставок с целью ограничения отсутствия обтекаемого выравнивания. В этом случае принцип монтажа пластины из титана аналогичен тому, который используется во втором способе реализации изобретения, а пластина из титана закрепляется на накладке 3 посредством винтов 32.

Пластина из титана 34, используемая в форме при изготовлении обшивки самолета, может быть удалена и установлена на указанной обшивке. Этот вариант предоставляет многочисленные преимущества:

- обшивка самолета формуется на пластине из титана и во всем узле соблюдены требования обтекаемости без необходимости добавления снимающейся металлической вставки; таким образом, сразу же удается обеспечить правильное выравнивание между обшивкой и пластиной из титана;

- с конструкционной точки зрения стойкость обшивки самолета будет выше, так как слои углепластика не разрезают для установки пластины из титана;

- сразу же обеспечивается электрическая непрерывность между пластиной из титана и слоем из полосового металла обшивки самолета; иными словами, слой из полосового металла 22 обшивки самолета 20 находится в непосредственном контакте с пластиной из титана 34, что обеспечивает менее прерывистый электрический контакт по сравнению с предыдущими вариантами;

- нет необходимости в добавлении пластины из полосового металла, что позволяет упростить процесс изготовления системы.

Пример размерных характеристик пластины из титана 34 приведен на фиг.9B. Как это видно из фигуры, пластина из титана 34 имеет края 34a, 34b, образующие скат, причем этот скат позволяет избежать, в процессе формирования обшивки из углепластика, образования пузырьков между слоями. Пластина из титана может иметь, например, скат толщиной 1 мм и шириной 20 мм, то есть угол, равный арктангенсу (1/20).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ЛЕТАТЕЛЬНОГО АППАРАТА ОТ ПОРАЖЕНИЯ МОЛНИЕЙ | 2008 |

|

RU2395434C2 |

| ПАНЕЛЬ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С МОЛНИЕЗАЩИТНЫМ ПОКРЫТИЕМ | 2015 |

|

RU2588552C1 |

| МНОГОСЛОЙНОЕ ЭЛЕКТРОПРОВОДЯЩЕЕ ПОКРЫТИЕ НА ОСНОВЕ ТЕРМОСТОЙКОГО СВЯЗУЮЩЕГО | 2014 |

|

RU2565184C1 |

| СПОСОБЫ ОТВОДА ТОКА МОЛНИИ ОТ КРЕПЕЖНЫХ ДЕТАЛЕЙ ОБШИВКИ В КОМПОЗИТНЫХ НЕМЕТАЛЛИЧЕСКИХ СТРУКТУРАХ | 2016 |

|

RU2711560C2 |

| ПОДВЕСНОЙ КОНТЕЙНЕР ДЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2020 |

|

RU2739018C1 |

| Шина молниезащитная для присоединения панели из композита к металлическому каркасу агрегата | 2022 |

|

RU2775893C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО КОНСТРУКЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2121012C1 |

| ЛЕТАТЕЛЬНЫЙ АППАРАТ, СОДЕРЖАЩИЙ ЭЛЕКТРИЧЕСКОЕ ОБОРУДОВАНИЕ И ДЕТАЛИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2010 |

|

RU2538183C2 |

| СПОСОБ ЗАЩИТЫ ТОПЛИВНЫХ БАКОВ ВЕРТОЛЕТА ОТ ТЕРМИЧЕСКОГО ВОЗДЕЙСТВИЯ ТОКА МОЛНИИ | 2000 |

|

RU2192991C2 |

| Система распределения и вывода противообледенительной жидкости в обшивке летательного аппарата | 2023 |

|

RU2824828C1 |

Изобретение относится к области авиации, более конкретно, к системе отвода тока молнии для летательного аппарата. В системе отвода тока молнии от электронного оборудования (2), установленного на наружной обшивке (20) летательного аппарата, упомянутая наружная обшивка выполнена из композитного материала (21), покрытого слоем полосового металла (22), и содержит отверстие (6), в которое помещена обтекаемая пластина (7), покрывающая авиационное электронное оборудование (2), причем пластина закреплена на наружной обшивке посредством накладки (3). Система содержит металлическую пластину (23, 30, 34), окружающую частично обтекаемую пластину и установленную таким образом, чтобы обеспечивалась электрическая непрерывность между накладкой (3) и слоем полосового металла (22) с целью обеспечения отвода тока молнии в слой полосового металла. Технический результат заключается в обеспечении отвода электрического тока в слой полосового металла. 3 н. и 7 з.п. ф-лы, 13 ил.

1. Система отвода тока молнии, производимого грозовым разрядом на авиационное электронное оборудование (2), установленное на наружной обшивке (20) летательного аппарата, причем указанная наружная обшивка выполнена из композитного материала (21), покрытого слоем полосового металла (22) и содержащего отверстие (6), в которое помещена обтекаемая пластина (7), покрывающая авиационное электронное оборудование (2), причем указанная обтекаемая пластина закреплена на наружной обшивке посредством накладки (3), отличающаяся тем, что она содержит, по меньшей мере, одну металлическую пластину (23, 30, 34), окружающую, по меньшей мере, частично обтекаемую пластину и установленную таким образом, чтобы обеспечивалась электрическая непрерывность накладки (3) и слоя полосового металла (22) с целью обеспечения отвода тока молнии в слой полосового металла.

2. Система отвода по п.1, отличающаяся тем, что металлическая пластина представляет собой пластину из полосового металла (23, 30).

3. Система отвода по п.2, отличающаяся тем, что пластина из полосового металла (23) установлена таким образом, чтобы покрывать, по меньшей мере, частично одновременно верхнюю сторону наружной обшивки (20) и нижнюю сторону указанной наружной обшивки.

4. Система отвода по п.2, отличающаяся тем, что пластина из полосового металла (30) частично покрыта кольцеобразной пластиной из титана или из меди (31).

5. Система отвода по п.1, отличающаяся тем, что металлическая пластина представляет собой пластину из титана (34), формованную с наружной обшивкой (20).

6. Система отвода по п.4 или 5, отличающаяся тем, что пластина из титана (31, 34) закреплена на накладке (3) посредством металлических винтов.

7. Система отвода по любому из пп.2-4, отличающаяся тем, что пластина из полосового металла (23, 30) предварительно пропитана смолой и закреплена на наружной обшивке посредством нагрева.

8. Система отвода по любому из пп.4 или 5, отличающаяся тем, что она содержит, по меньшей мере, одну снимающуюся металлическую вставку (33), размещенную между металлической пластиной (30, 34) и наружной обшивкой (20) для коррекции отсутствия обтекаемого выравнивания между верхней поверхностью наружной обшивки и обтекаемым оборудованием.

9. Способ установки системы отвода по любому из предыдущих пунктов, отличающийся тем, что он включает в себя следующие операции: выполнение отверстия (6) в наружной обшивке (20) летательного аппарата, установку вокруг, по меньшей мере, одной части этого отверстия, одной металлической пластины (23, 30, 34), прикрепление этой металлической пластины к наружной обшивке и к накладке (3), и установку авиационного электронного оборудования (2) в отверстии (6).

10. Летательный аппарат, отличающийся тем, что он содержит систему отвода по любому из пп.1-8.

| Брикет для модифицирования чугуна | 1987 |

|

SU1491900A1 |

| US 3108473 A, 29.10.1963 | |||

| EP 0900647 A, 10.03.1999 | |||

| US 4888451 A, 19.12.1989 | |||

| МНОГОСЛОЙНОЕ МОЛНИЕЗАЩИТНОЕ ПОКРЫТИЕ | 2002 |

|

RU2217320C1 |

Авторы

Даты

2012-10-27—Публикация

2009-06-16—Подача