Изобретение относится к металлургии, в частности к производству модификатора высокопрочного чугуна.

Цель изобретения - повышение механических свойств, вязкости разрушения и треи1иностс1Йкости чугуна.

Брикет для модифидирования чугуна, содержащий сшшкобарий, железо- кремний-маг ний-кальпиепую лигатуру и стальную дробь, дополнительно содержит силикомарганец, бориды никеля, стружку меди и нитриды ;шюминия, при следую1чем соотношении компонентов , мае. % :

Силикобарий Железо-кремний-магний-кальциевая лигатура Силикомарганец Бориды никеля Стружка меди Нитриды алюминияСтальная дробь

7-16

26-55 13-17 3-16 3-12

2-20 2-8

4ib

CD

СО

Дополнительный ввод в состав ори кета силикомарганпа повьшшет o.

ность структуры, что способствует по пьп р|Гию упруг опластических свойств чугуна. При концентрации силнкомар- ганца до 13 мае ,7, однородность структуры и стабильность упругопласу тических свойств недостаточны. При KOfiueHTpauHH силикомарганца более 17 мас.% снижаются технологические свойства, возрастает продолжительность растворения и усвоения брикета в 1 угуне, снижаются степень сфе- рокдизации и его механические свойст на.

Стружка меди улучшает способность к брикетированию компонентов, повышает графитизирующую и модифицирую дую способности брикета, измельчает графит в структуре и повышает механические свойства чугуна. Нижний предел ее содержания (3 мас.%) обусловлен ее влиянием на повышение плас тических свойств чугуна при удовлетворительной способности к брикетированию, а при концентрации ее более 12 мас.% усиливается ликвация и снижается однородность структуры и механических свойств, значительно повышается склонность отливок к трещинам.

Бориды никеля повышают дисперсность структуры, снижают склонность к трещинам чугуна и повышают его механические свойства. Верхний предел содержания боридов никеля в брикете ограничен концентрацией (16 мас.%), Bbmie которой отмечается увеличение продолжительности растворения и усвоения компонентов в чугуне и снижение однородности структуры и механических свойств чугуна в отливках. При концентрации их до 3 мас.% увеличивается угар компонентов брикета и снижение стабильности механических свойств.

Нитрида алюминия в чугуне служат дополнительными центрами графитиза- ции, повышающими дисперсность чугуна и его пластические свойства. При их концентрации в брикете до 2 мае. % количество графитных включений в структуре низкое, а механические свойства нестабильны, а при концентрации нитридов более 20 мас.% они располагаются в виде неметаллических включений по границам зерен, повышают хрупкость и снижают относительное удлинение чугуна.

91900

Присадки силикобария и лигатуры ЖКМК являются основными сфероиди- зирутощими компонентами брикета, обес- печиваючхими повышение степени сфе- роидизации графита и механических свойств чугуна. При концентрации лигатуры ЖКМК более 55 мае.7, и силикобария более 16 мас.% снижается

Q однородность структуры и стабильность механических свойств чугуна, а при концентрации лигатур ЖКМК до 26 мас.% и силикобария до 7 мас.% их сферо- идизирующий эффект низкий, что при15 водит к снижению механических, особенно пластических свойств чугуна. Стальная дробь в количестве.более 8.мас,% заметно снижает температуру расплава, количество графито20 вых включений в структуре чугуна и стабильность свойств, а при концентрации ее в брикете до 2 мас.% укрупняется зерно в отливках, снижается циклическая трещиностойкость

25 и механические свойства чугуна.

Технологический процесс изготовления брикета для модифицирования чугуна включает операции измельчения исходных материалов в шаровой мель30 нице с диаметром барабана 600 мм, в который вмест е с ними загружают размалывающие стальные шары, механического перенЬшивания и последующего уплотнения полученных смесей в пресс-формах на установках одностороннего холодного прессования при удельном давлении 15-20 МПа. Дозировку смеси в пресс-форму осуществляют по массе. Частицы измельченной

дп смеси, полученной в щаровой мельнице, мнеют вид неправильных многогранников, лепестков и завитков с размерами частиц 0,1-0,6 мм.

Исходные материалы для брикета: лигатура ЖКМК-1, силикомарганец СМн-I7, стружка меди Ml, нитриды алюминия АЧ-2Н, силикобарий ФСбОБа 27, бориды никеля и стальная дробь 9 мм, В мельни 1,у сначала загружают силикомарганец, стальную дробь, бориды никеля и стружку меди, а после их измельчения до фракции менее 1 мм вводят остальные компоненты, перемешивая до получения однородной массы.

Опытные плавки чугунов проведены в открытых ИНДУК1ЩОННЫХ печах с использованием чугунного и стальног о лома, литейных чугунов, карбюриза45

50

ь

тора и ферросплавов. Выпуск чугуна в барабанный литейный ковш производят при 1420-1500 с. На дно подогретого ковша присаживают брикеты для модифицирования чугуна, Ковшевую обработку чугунов, содержащих, мас.%: углерод 2,9-3,1; кремний 1,7-1,9. марганец 0,3-0,5; хром до 0,06; никель до 0,1, сера до 0,06; фосфор 0,05-0,1%; железо - остальное, производят i-брикетами в количестве 0,25% от массы заливаемого расплава Заливку чугуна в песчано-глинистые формы для получения образцов производят после выдержки расплава в ковше в течение 45-80с.

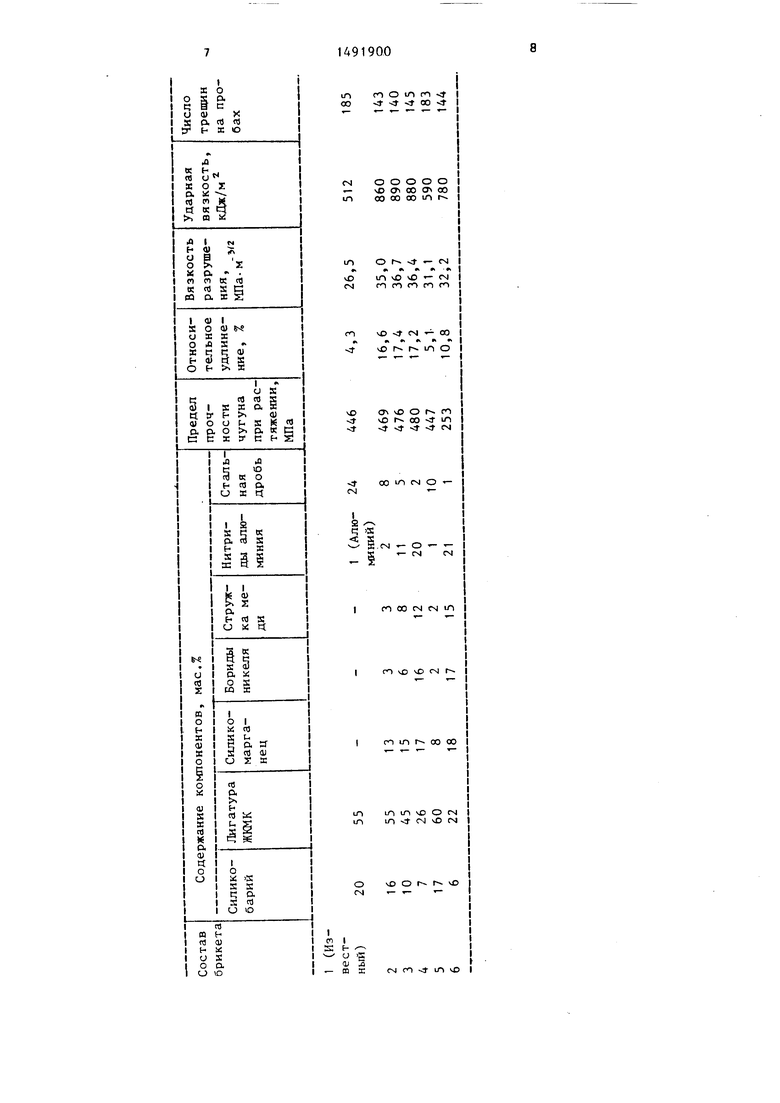

В таблице приведены составы брикетов дпя модифицирования чугуна опытных плавок, а также свойства модифицированных чугунов в отливках и их трещиностойкость. Механические свойства определяют на стандартных образцах. Дпя испытания на циклическую трес1иностойкость используют пластичные образцы толщиной 3 мм и шириной 300 мм с центральньм сквозным надрезом. Образцы подвергают пул1)сирующему растяжению с частотой 10 Гц и коэффициентом асимметрии цикла 0.1. Длину трещины фиксируют с помощью катометра КМ-8. Ис91900 6

пытания проводят до разрушения об- разца.

Как видно из таблицы, Лредлагае- мьй брикет для модифицирования обеспечивает более высокие механические свойства чугуна в отливках и меньшуй склонность к трещинообразованию.

Q Формула изобретения

Брикет для модифицирования чугу- ка, содержащий силикобарий, железо- кремний-магний-кальциевую лигатуру и стальную дробь, отличающий 15 с я тем, что, с целью повьшения

механических свойств, вязкости разрушения и трещиностойкости чугуна, он дополнительно содержит силикомарга- нец, бориды никеля, стружку меди и нит- 2Q РИДЫ алюминия при следующем соотношении компонентов, мас.%:

Силикобарий7-16

Железо-крем- ний-магний- 25 кальциевая

лигатура26-55

Силикомарганец13-17

Бориды никеля 3-16 30 Стружка меди3-12

Нитриды алюминия2-20 . Стальная дробь 2-8

| название | год | авторы | номер документа |

|---|---|---|---|

| Брикет для модифицирования чугуна | 1987 |

|

SU1505978A1 |

| Брикет для модифицирования чугуна | 1988 |

|

SU1548240A1 |

| Чугун | 1987 |

|

SU1475964A1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН ДЛЯ ТЕРМООБРАБАТЫВАЕМЫХ ЛИТЫХ КОРПУСНЫХ ДЕТАЛЕЙ | 2016 |

|

RU2611622C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Лигатура для чугуна | 1990 |

|

SU1717660A1 |

| Брикет для модифицирования чугуна | 1983 |

|

SU1109442A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2513363C1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2014 |

|

RU2581542C1 |

Изобретение относится к металлургии ,в частности, к составам модификаторов высокопрочного чугуна. Цель изобретения - повышение механических свойств, вязкости разрушения и трещиностойкости чугуна. Брикет для модифицирования чугуна содержит силикобарий, железо-кремний-магний-кальцевую (ЖКМК) лигатуру, стальную дробь, силикомарганец, бориды никеля, медную стружку и нитриды алюминия при следующем соотношении компонентов, мас.%: силикобарий 7-16

лигатура ЖКМК 26-55

силикомарганец 13-17

бориды никеля 3-16

медная стружка 3-12

стальная дробь 2-3

нитриды алюминия 2-20. Дополнительный ввод в состав брикета силикомарганца, боридов никеля, медной стружки и нитридов алюминия способствует существенному (в 1,5-2 раза) повышению механических свойств и вязкости разрушения чугуна, а также снижению его склонности к формированию трещин в отливках за счет повышения однородности и дисперсности структуры, улучшения формы графита. 1 табл.

| Брикет для модифицирования чугуна | 1981 |

|

SU1002362A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Брикет для модифицирования чугуна | 1983 |

|

SU1109442A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-07-07—Публикация

1987-07-10—Подача