Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к конструкции коксовой печи и более конкретно к отводящему трубопроводу с интегрированным клапаном-регулятором потока для регулировки потока неочищенного газа от каждой отдельной камеры печи к магистральному коллектору.

Уровень техники

Обычно на коксовых установках, содержащих батарею кокосовых печей, неочищенные газы (газы сухой перегонки и пары) из каждой отдельной печи проводятся через отводящий трубопровод в магистральный коллектор, простирающийся обычно по всей длине батареи коксовых печей. Сам отводящий трубопровод обычно содержит вертикальную трубу (также известную как стояк или восходящая труба), простирающуюся вверх от крыши печи, и s-образное колено, то есть короткую искривленную трубу, сообщающуюся с верхом вертикальной трубы и ведущую в магистральный коллектор. В s-образном колене расположены одна или более распылительных форсунок для охлаждения (резкого охлаждения) неочищенных газов примерно от 700-800°С до температуры примерно 80-100°С.

Чтобы отдельно регулировать давление газа в каждой камере коксовой печи, является известным предусмотрение дроссельного клапана в отводящем трубопроводе или на его разгрузочном отверстии в магистральном коллекторе, что позволяет закрыть и/или дросселировать поток газа через отводящий трубопровод. Такие устройства предлагают возможность непрерывного регулирования давления в печи во время перегонки для того, чтобы избежать избыточного давления во время первой фазы процесса перегонки посредством поддержания давления ниже атмосферного в магистральном коллекторе, посредством чего выбросы от дверей, загрузочных окон и т.п. могут быть полностью сокращены. Кроме того, непрерывное регулирование давления в печи позволяет избежать относительного разряжения на дне печи во время последней фазы дистилляции, когда скорость потока коксового газа является низкой.

Известный тип клапана-регулятора давления описан, например, в US 7708743. Этот клапан расположен внутри магистрального коллектора на разгрузочном конце вертикального разгрузочного участка S-образного колена. Клапан позволяет контролировать противодавление в камере печи и основан на регулировке уровня воды внутри клапана, обеспечивая изменение области отверстия клапана, через которую протекает неочищенный газ.

ЕР 1746142, который относится к способу уменьшения загрязняющих выбросов из коксовых печей, использует конусный клапан, выполненный с возможностью вращения вокруг поперечной оси. Каждая камера перегонки соединена посредством s-образного колена с магистральным трубопроводом через такой вставленный между двумя компонентами конусный клапан. Давление в печи в отдельных камерах перегонки определяется посредством датчиков давления, а положение конусного клапана регулируется для того, чтобы регулировать скорость потока к магистральному коллектору в зависимости от давления в печи. В одном варианте осуществления элемент клапана снабжен изогнутой трубчатой металлической структурой для ограничения поперечного сечения потока во время начала хода открытия. Несмотря на надежную конструкцию этого клапана, он не позволяет добиться прогресса в регулировании скорости потока.

Цель изобретения

Целью данного изобретения является разработка альтернативной отводящей трубной системы коксовой печи с улучшенной, интегрированной возможностью регулирования потока. Эта цель достигнута посредством отводящей трубной системы коксовой печи согласно пункту 1 формулы изобретения.

Общее описание изобретения

Отводящая трубная система печи согласно настоящему изобретению содержит трубный блок для транспортировки газов коксовой печи из коксовой печи в магистральный коллектор. Он оснащен средствами регулирования потока, включая пропускное отверстие в трубном блоке с сопряженным запирающим элементом, при этом запирающий элемент выполнен с возможностью осевого перемещения между открытым положением на определенном расстоянии (то есть удаленном по оси) от пропускного отверстия и закрытым положением, в котором он блокирует пропускное отверстие.

Следует отметить, что по меньшей мере одно дросселирующее отверстие, предпочтительно группа дросселирующих отверстий, расположено (-ы) так, чтобы быть в работе к концу хода закрытия запирающего элемента, при этом по меньшей мере одно дросселирующее отверстие обеспечивает открытую поверхность для газов к магистральному коллектору, которая зависит от осевого положения запирающего элемента. Эти дросселирующие отверстия, которые могут обычно обеспечивать совокупную открытую поверхность меньшую, чем область пропускного отверстия (в открытом положении), позволяют обеспечивать точное регулирование (дросселирование) скорости потока газа к магистральному коллектору и, таким образом, давления в коксовой печи.

Действительно, регулирование скорости потока к концу фазы перегонки в печи требует определенной возможности точной регулировки, так как количество газов намного меньше, чем в начале процесса (где клапан-регулятор потока полностью открыт). В данной системе средства регулирования потока предпочтительно расположены таким образом, что к концу хода закрытия газ протекает только через дросселирующие отверстия и их открытая поверхность регулируется посредством осевого положения запирающего элемента.

Запирающий элемент может быть снабжен одним или более дросселирующими отверстиями. Запирающий элемент может иметь в целом форму тигля, купола или колокола, то есть в целом он может быть выполнен в виде полого тела с боковыми стенками и закрытым на одном конце. Запирающий элемент может быть расположен так, что отверстие тигля/купола/колокола направлено вверх или вниз.

В одном варианте осуществления запирающий элемент имеет в целом форму чашки/купола/колокола, и группа дросселирующих отверстий образована посредством множества вырезов, простирающихся от кромки тигля к дну тигля. В другом варианте осуществления запирающий элемент имеет в целом форму перевернутого тигля с группой дросселирующих отверстий в нем.

Альтернативно, одно или более дросселирующих отверстий могут неподвижно располагаться вблизи пропускного отверстия, например, в дросселирующей втулке, простирающейся в осевом направлении от пропускного отверстия.

В одном варианте осуществления изобретения средства регулирования потока включают в себя окружающую пропускное отверстие дросселирующую втулку, и запирающий элемент имеет в целом форму колокола, тигля или чаши, то есть выполнен так, чтобы перемещаться по направлению к концу закрывающего хода запирающего элемента вдоль наружной поверхности дросселирующей втулки для постепенной блокировки дросселирующих отверстий в дросселирующей втулке.

В другом варианте осуществления состоящий из двух частей запирающий элемент сопряжен с дросселирующей втулкой. Запирающий элемент содержит выполненную с возможностью осевого перемещения верхнюю часть, приспособленную для регулировки открытой поверхности дросселирующих отверстий в дросселирующей втулке и/или для закрытия пропускного отверстия, и нижнюю часть, выполненную с возможностью осевого перемещения относительно верхней части и/или в соединении с ней и выполненную в виде конического сегмента, посредством чего нижняя часть может позиционироваться относительно пропускного отверстия для ограничения потока через него.

В другом варианте осуществления запирающий элемент содержит верхнюю часть в форме тигля, колокола или купола и нижнюю часть с одним или более дросселирующими отверстиями в ней, при этом нижняя часть выполнена с возможностью осевого перемещения относительно верхней части. Верхняя и нижние части взаимодействуют с соответствующими установочными поверхностями вокруг пропускного отверстия. Верхняя часть выполнена так, чтобы она может действовать в качестве крышки, которая могла бы перемещаться вдоль дросселирующих отверстий после того, как нижняя часть была расположена на ее установочной поверхности. Таким образом, проход для газа к магистральному коллектору осуществляется только через дросселирующие отверстия, площадь поверхности которых может регулироваться посредством изменения осевого положения верхней части.

Приведение в действие запирающего элемента может осуществляться с помощью любых подходящих приводных средств, приводимых в движение вручную и/или автоматически.

Отводящая трубная система коксовой печи согласно данному изобретению может быть сопряжена с одним или несколькими исполнительным механизмом (-ми) для приведения ее в действие. Исполнительный (-ые) механизм (-ы) управляются посредством электрического/электронного устройства управления, также соединенного с датчиком (-ами) давления в камере коксовой печи. Устройство управления предпочтительно сконфигурировано, чтобы на основании определенного давления постепенно регулировать положение запирающего элемента относительно разгрузочного отверстия для обеспечения постепенного сужения разгрузочного отверстия при изменении (уменьшении) давления в камере печи.

В вышеуказанных вариантах осуществления изобретения при нахождении запирающего элемента в закрытом положении может обычно образовываться гидравлический затвор вследствие аккумулирования технологической текучей среды на верхней поверхности запирающего элемента и окружающего участка трубопровода, несущего пропускное отверстие. Однако для повышения безопасности дальше ниже по потоку пропускного отверстия может быть расположен обычный конусный клапан.

Данное изобретение также относится к коксовой установке, содержащей батарею коксовых печей и магистральный коллектор, в котором газы от каждой отдельной печи направлены в вышеуказанный магистральный коллектор через отводящую трубную систему коксовой печи, как определено выше.

Согласно другому аспекту данного изобретения предлагается способ регулирования скорости потока газа от коксовых печей, при этом каждая из камер в батарее камер коксовых печей соединена посредством отводящей трубной системы, как описано выше, с магистральным коллектором. Способ содержит этапы определения давления в печи в отдельных камерах коксовой печи с помощью датчиков давления и на основании определенного давления постепенной регулировки положения запирающего элемента относительно разгрузочного отверстия для обеспечения постепенного сужения разгрузочного отверстия при изменении (уменьшении) давления в камере печи. Этот способ может быть осуществлен с помощью подходящих для запирающего элемента исполнительных механизмов, например соленоидного типа, которые управляются схемой управления, реагирующей на выработанные датчиками давления сигналы давления. Исполнительные механизмы могут быть соединены с позиционными преобразователями, вырабатывающими позиционные сигналы, получаемые устройством управления.

Краткое описание чертежей

Настоящее изобретение будет более понятно из следующего описания некоторых неограничивающих вариантов осуществления изобретения со ссылкой на приложенные чертежи, при этом:

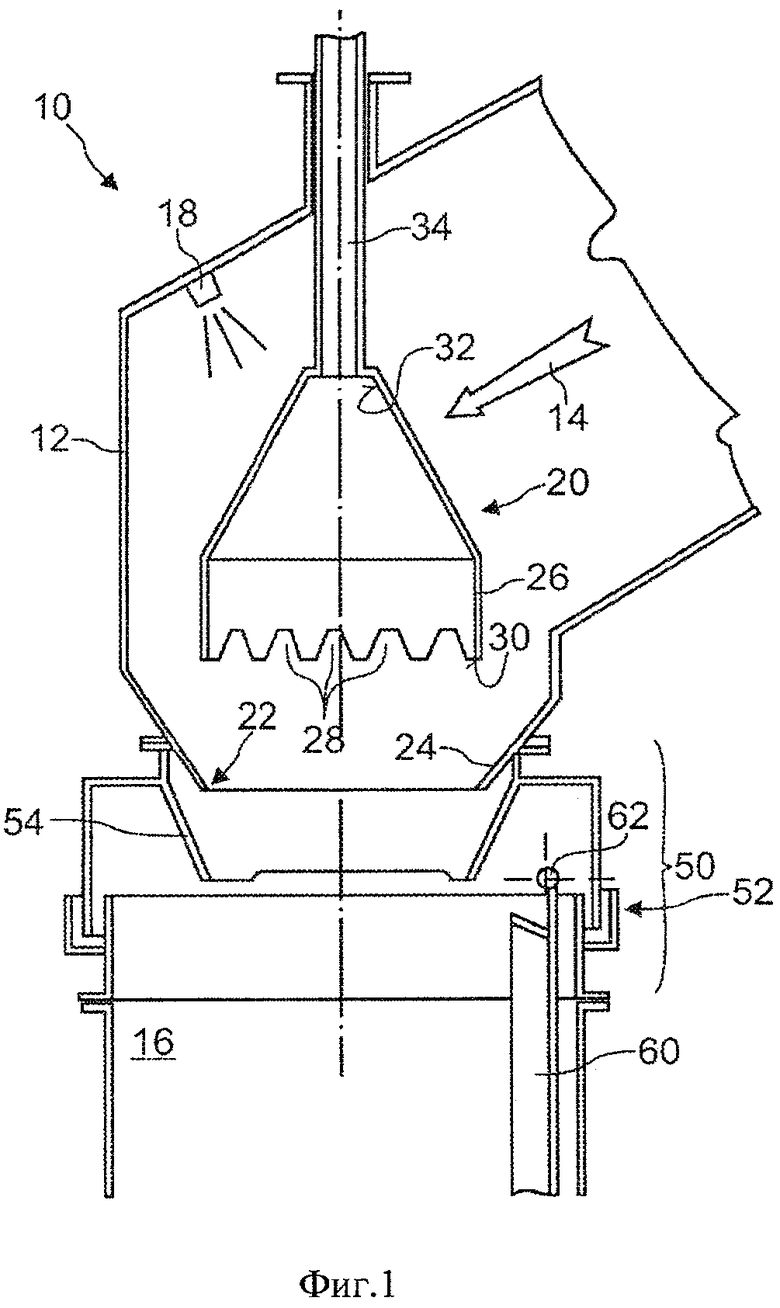

фиг.1 - вид в вертикальном разрезе через первый вариант осуществления изобретения отводящей трубной системы коксовой печи согласно настоящему изобретению, запирающий элемент находится в открытом положении и содержит группу дросселирующих отверстий,

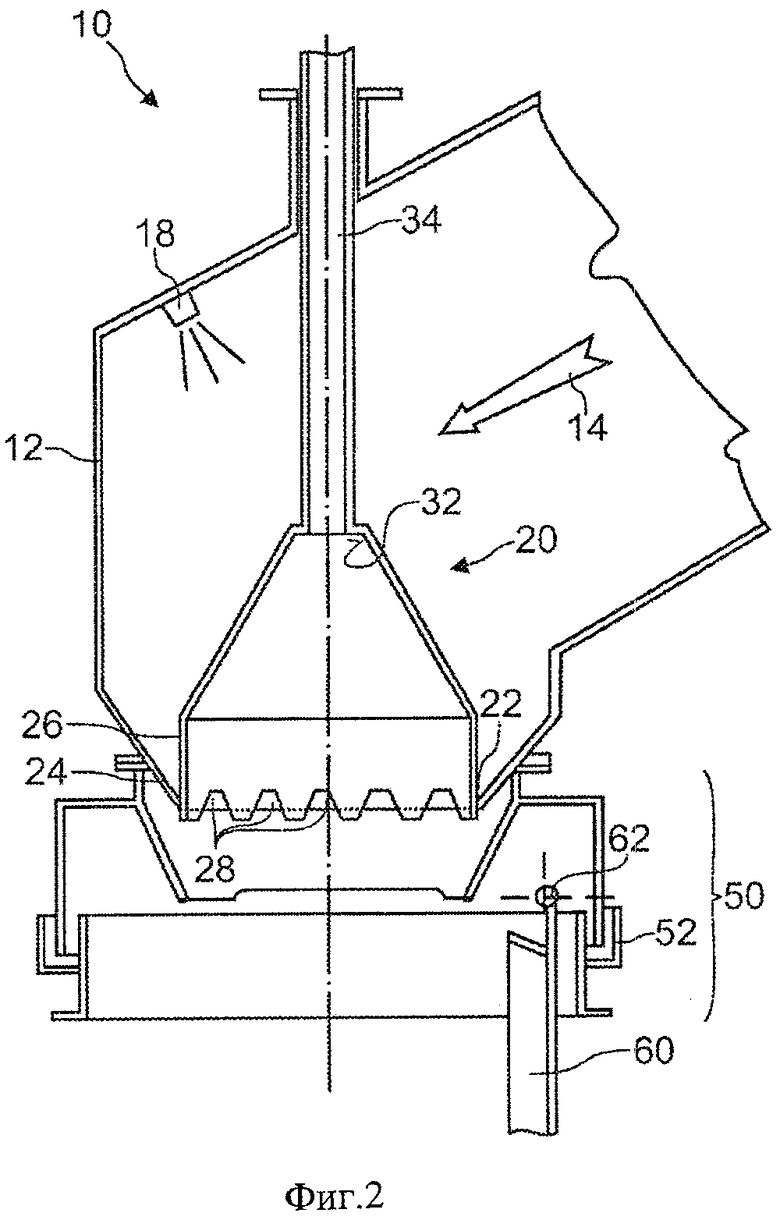

фиг.2 - вид в вертикальном разрезе представленного на фиг.1 варианта осуществления с запирающим элементом в дросселирующем положении,

фиг.3 - вид в вертикальном разрезе через второй вариант осуществления изобретения отводящей трубной системы коксовой печи согласно настоящему изобретению, запирающий элемент находится в открытом положении,

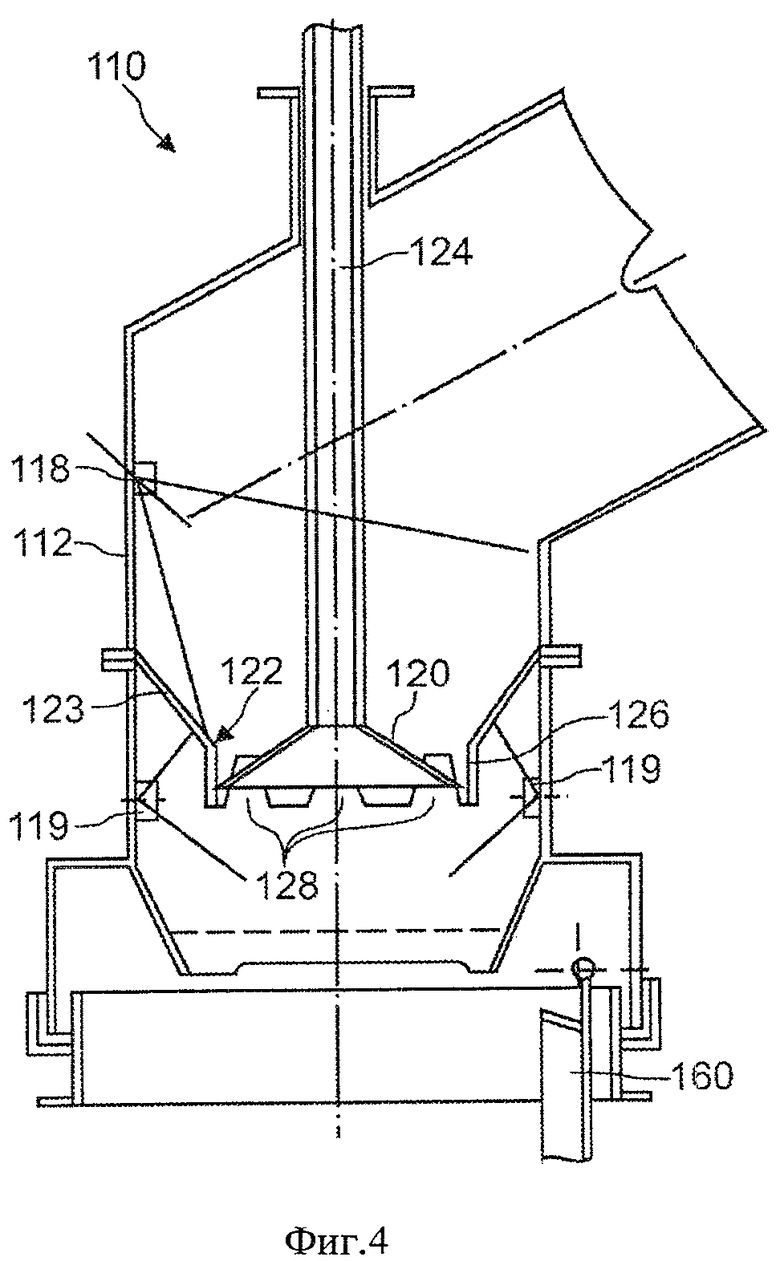

фиг.4 - вид в вертикальном разрезе представленного на фиг.3 варианта осуществления с запирающим элементом в дросселирующем положении,

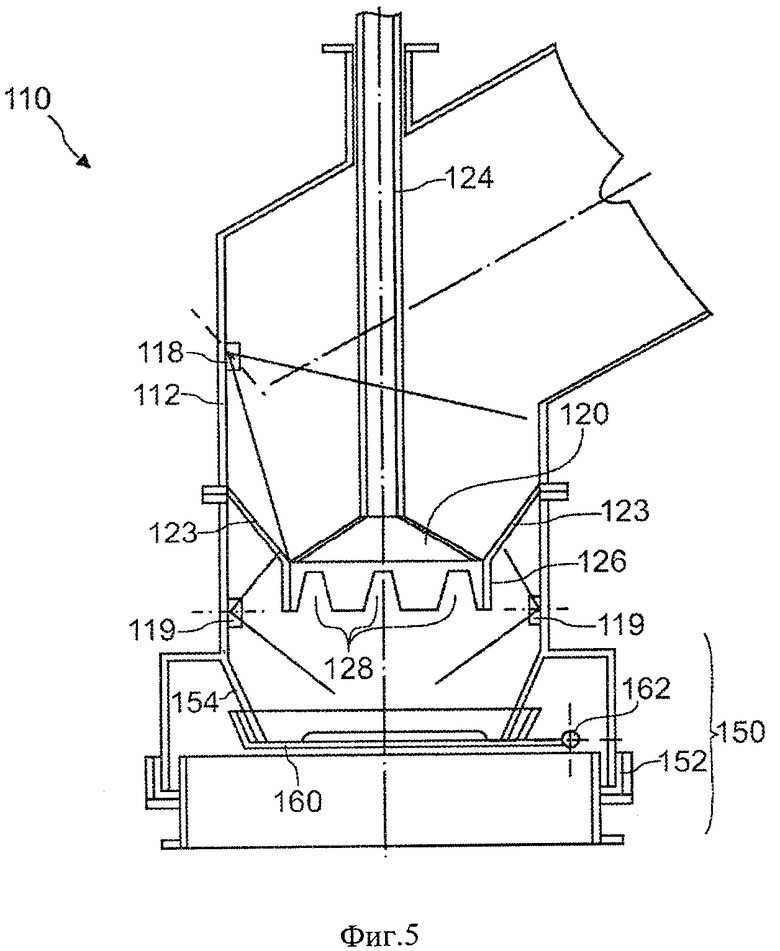

фиг.5 - вид в вертикальном разрезе представленного на фиг.3 варианта осуществления с запирающим элементов в закрытом положении,

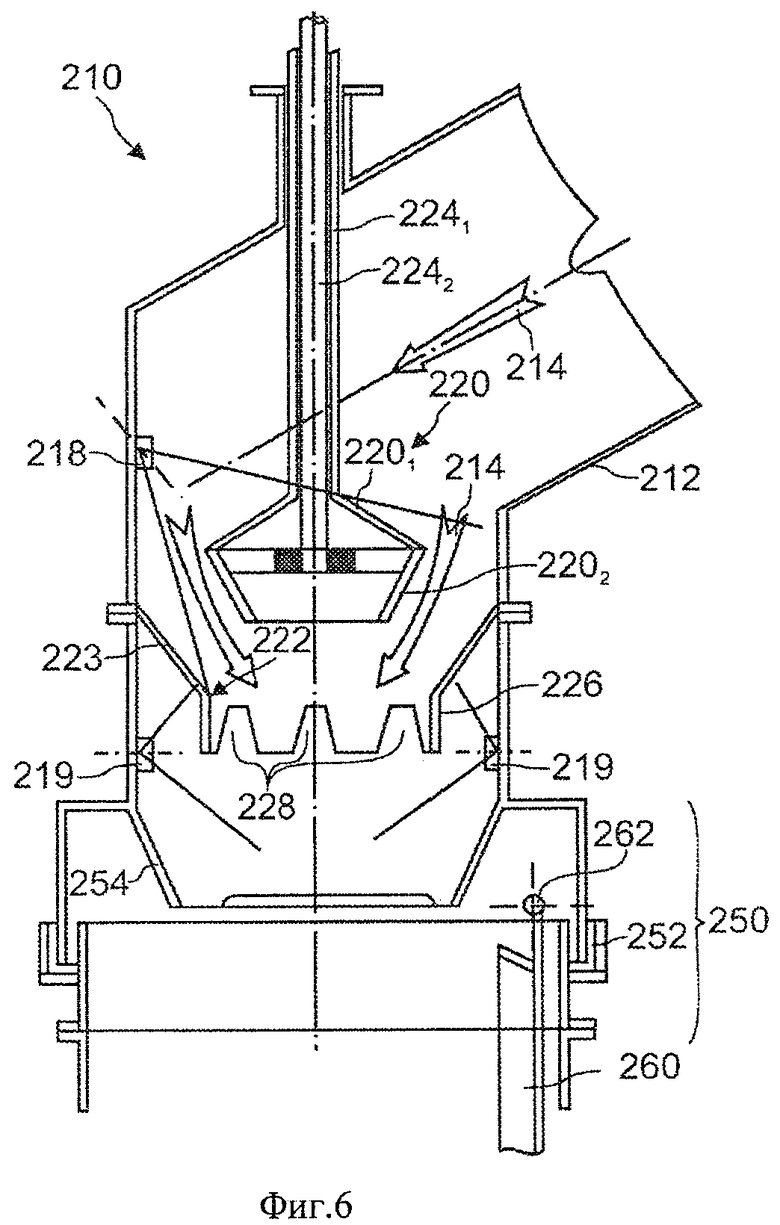

фиг.6 - вид в вертикальном разрезе через третий вариант осуществления изобретения отводящей трубной системы коксовой печи согласно настоящему изобретению, запирающий элемент находится в открытом положении,

фиг.7 - вид в вертикальном разрезе представленного на фиг.6 варианта осуществления с запирающим элементом в положении регулирования среднего потока,

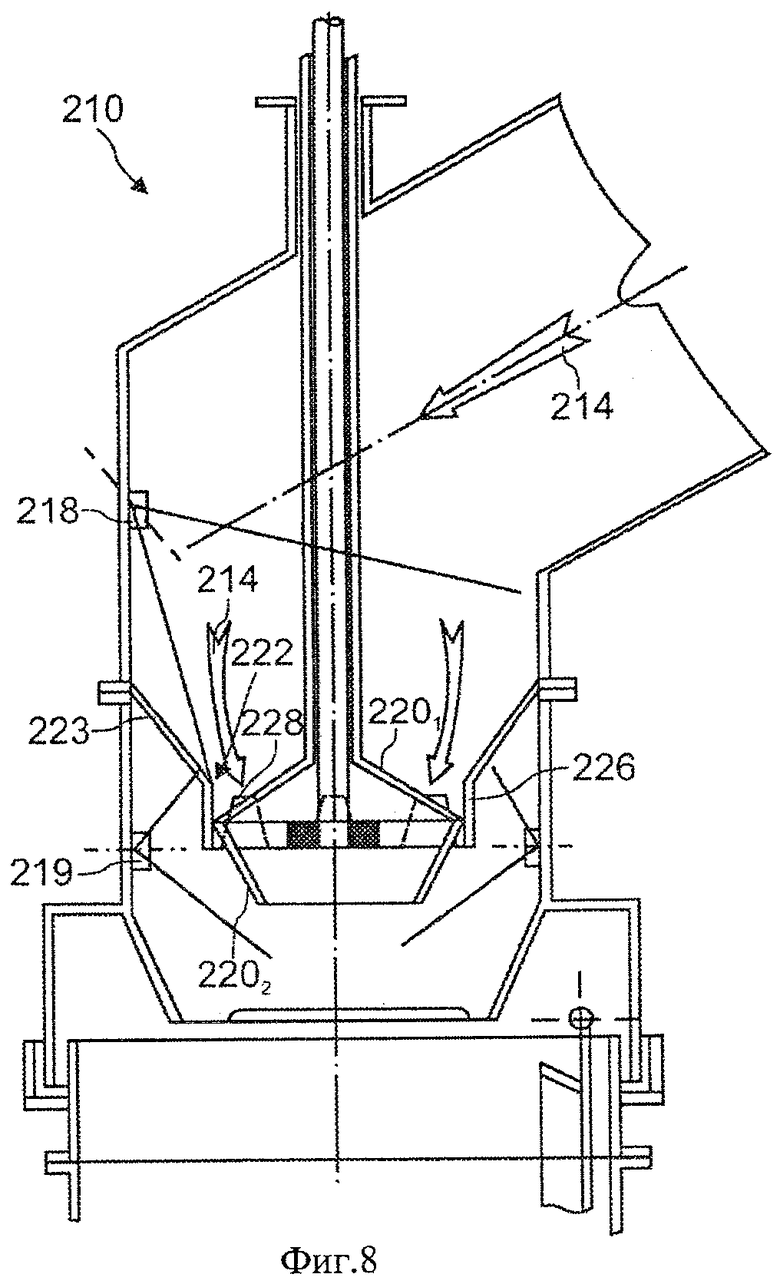

фиг.8 - вид в вертикальном разрезе представленного на фиг.6 варианта осуществления с исполнительным органом в дросселирующем положении,

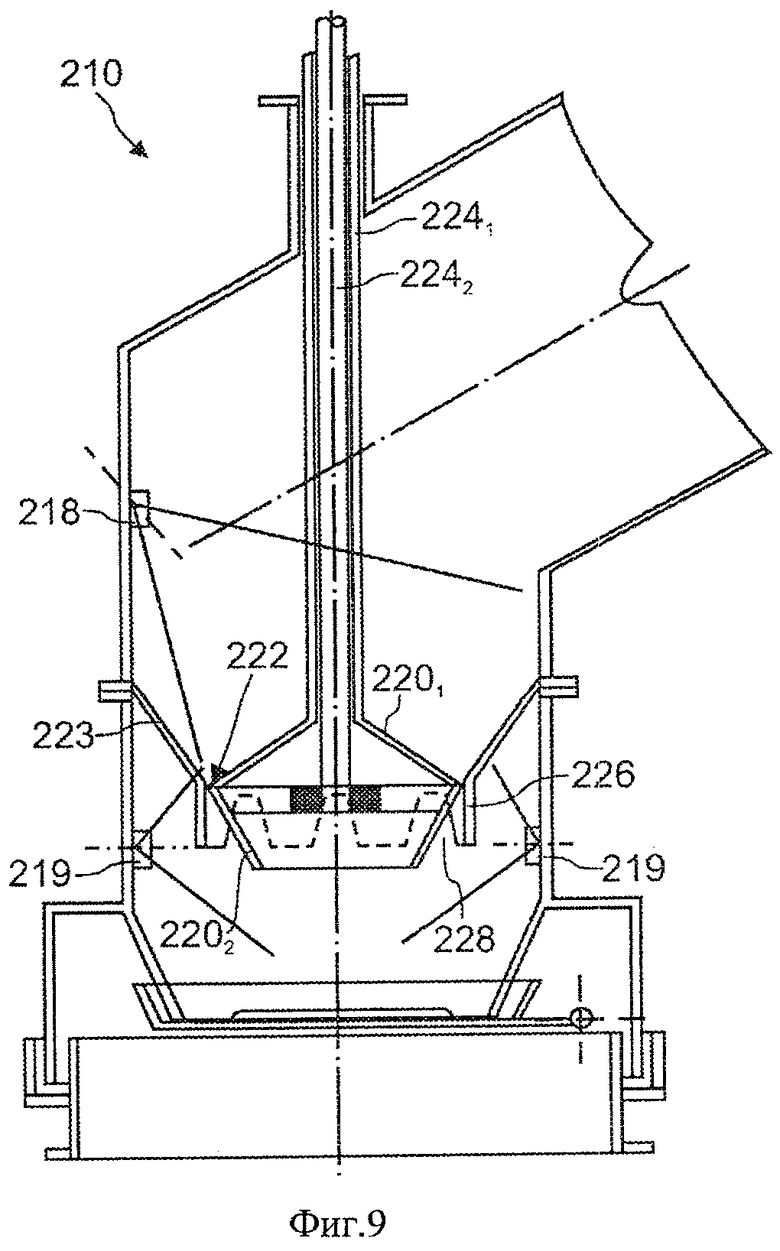

фиг.9 - вид в вертикальном разрезе представленного на фиг.6 варианта осуществления с исполнительным органом в закрытом положении,

фиг.10 - вид в вертикальном разрезе через четвертый вариант осуществления отводящей трубной системы коксовой печи согласно настоящему изобретению, запирающий элемент находится в открытом положении,

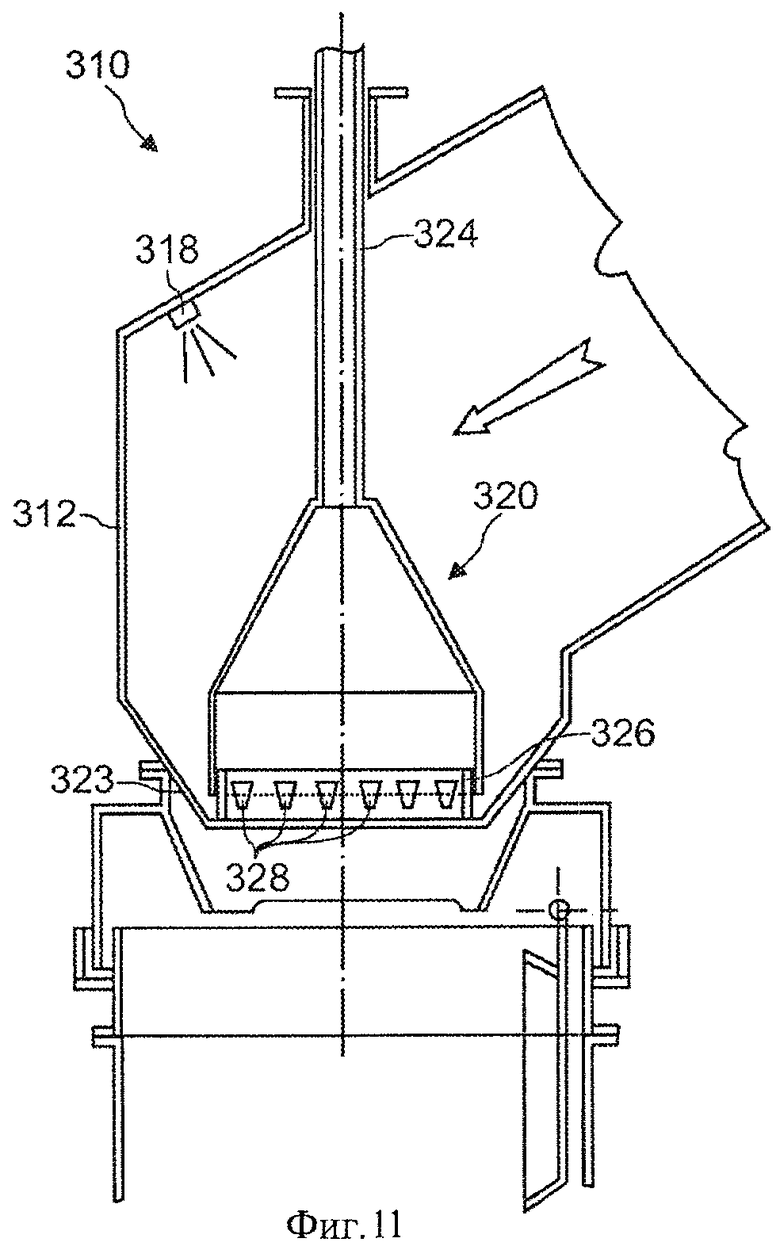

фиг.11 - вид в вертикальном разрезе представленного на фиг.10 варианта осуществления с запирающим элементом в дросселирующем положении,

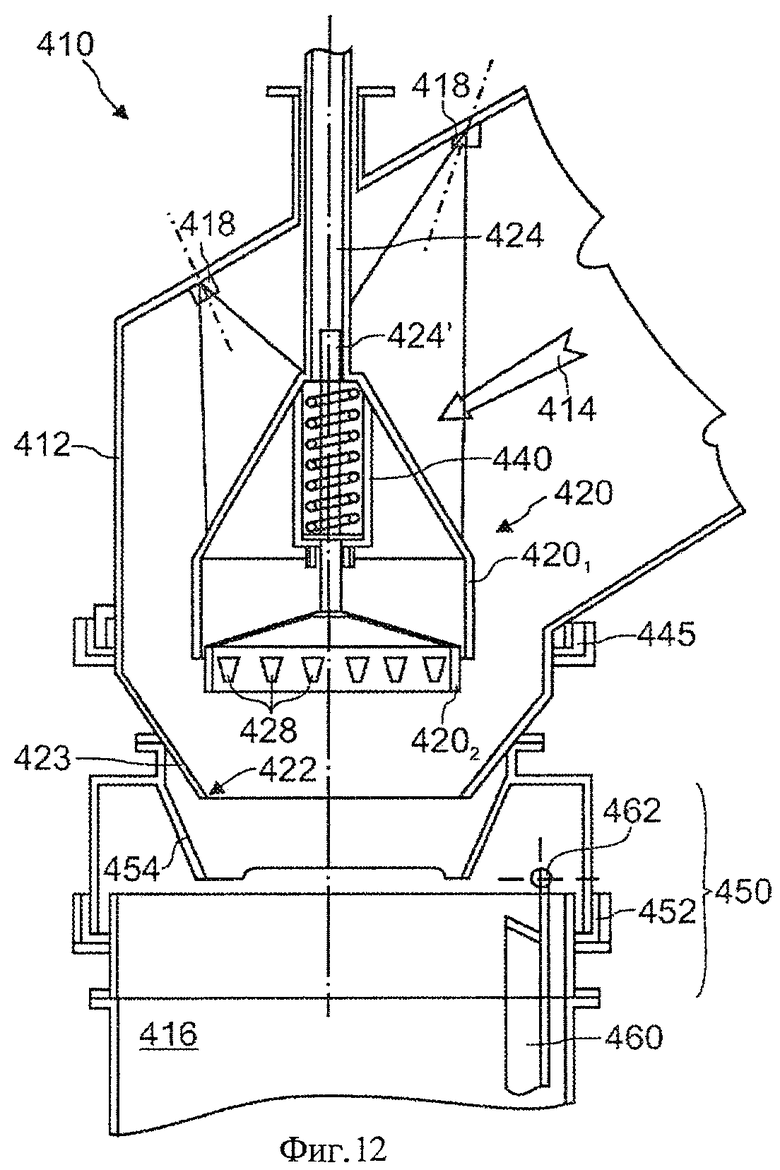

фиг.12 - вид в вертикальном разрезе через пятый вариант осуществления отводящей трубной системы коксовой печи согласно настоящему изобретению, запирающий элемент находится в открытом положении,

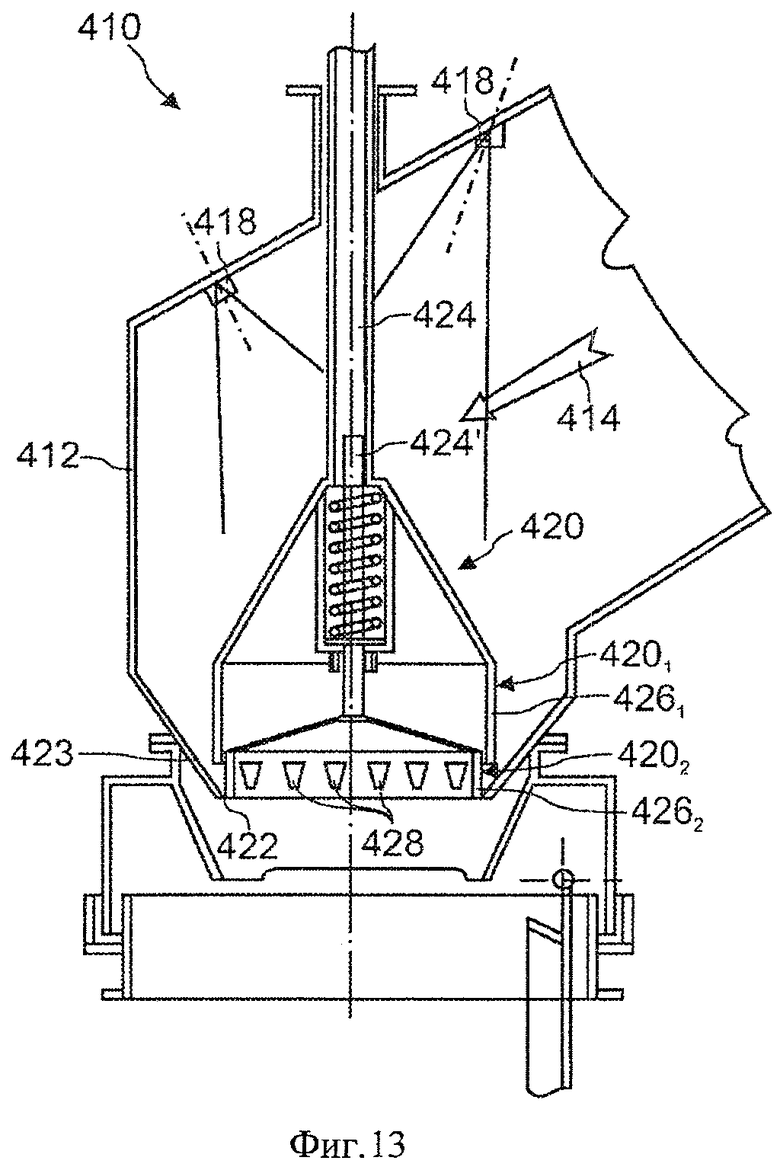

фиг.13 - вид в вертикальном разрезе представленного на фиг.12 варианта осуществления с запирающим элементом в дросселирующем положении,

фиг.14 - вид в вертикальном разрезе представленного на фиг.12 варианта осуществления с исполнительным органом в закрытом положении.

Подробное описание предпочтительного варианта осуществления изобретения

На фиг.1 показан первый вариант осуществления отводящей трубной системы 10 коксовой печи согласно настоящему изобретению. Она состоит из трубного блока для транспортировки неочищенных газов перегонки из отдельной камеры коксовой печи в магистральный коллектор. В данном варианте осуществления трубный блок содержит вертикальную трубу (не показана), соединенную на ее дне с крышей коксовой печи (не показана), например камерой щелевого типа батареи коксовой печи. Ссылочная позиция 12 обозначает s-образное колено (изогнутая труба) для транспортировки неочищенных газов коксовой печи (стрелка 14) из верхней части вертикальной трубы в магистральный коллектор 16 коксовой установки, который обычно простирается по всей длине батареи коксовых печей. Эти трубные элементы могут быть обычным образом снабжены огнеупорной футеровкой. Выходящие из камеры печей при температуре примерно от 700 до 800°С газы охлаждаются, предпочтительно, в s-образном колене 12 с помощью одной (или нескольких) распылительной форсунки 18 (распыляемая технологическая текучая среда, такая как аммиачная вода или подобное) до температуры 80-100°С.

В отводящем трубопроводе 10 предусмотрены средства регулирования потока для регулирования скорости потока газов к магистральному коллектору 16 и давления в соответствующей коксовой печи. Данные средства регулирования потока включают в себя запирающий элемент 20, который взаимодействует с пропускным отверстием 22 в отводящем трубопроводе, предпочтительно ниже по потоку s-образного колена 12. Пропускное отверстие 22 определено концом участка 24 внутренней трубы, в данном случае, например, коническим сегментом, который расположен так, что весь поток выходящего из s-образного колена 12 охлажденного газа должен течь в магистральный коллектор 16 через отверстие 22.

В данном варианте осуществления изобретения запирающий элемент 20 выполнен так, что он имеет в целом форму колокола (конически сужающийся верхний участок и цилиндрическое дно), цилиндрическая стенка 26 которого снабжена множеством вырезов 28, простирающихся от кромки 30 колокола к его закрытому концу 32. Эти вырезы 28 образуют группу дросселирующих отверстий, как будет пояснено ниже. Запирающий элемент 20 закреплен своим закрытым концом 32 с валом 34, позволяющим его осевое приведение в действие в трубном блоке 10. Приведение в действие приводного вала 34 и, таким образом, запирающего элемента 20 может быть осуществлено с помощью любого подходящего приводного механизма, способного передавать осевую действующую силу на вал 34 для перемещения последнего вверх и вниз.

Следует заметить, что в данном варианте осуществления изобретения запирающий элемент 20 имеет такие размеры, что его внешняя форма плотно подогнана к пропускному отверстию 22, так что он может перемещаться в нем, одновременно, по существу, запирая его.

На фиг.1 запирающий элемент 20 находится в открытом положении на расстоянии (на определенном расстоянии) от пропускного отверстия 22. Запирающий элемент 20 обычно установлен в таком открытом положении в начале процесса перегонки в коксовой печи, так как в магистральный коллектор 16 должно отводиться большое количество газов. Во время процесса перегонки запирающий элемент обычно перемещается вниз в направлении пропускающего отверстия 22, что уменьшит зазор между запирающим элементом 20 и отверстием 22, обеспечивая некоторую возможность регулирования потока при средних скоростях потока.

Как становится понятным из фиг.1 и 2, как только кромка 30 запирающего элемента 20 достигает высоты пропускающего отверстия 22, единственным каналом для охлажденного газа в магистральный коллектор 16 является канал, образуемый дросселирующими отверстиями 28. Перемещая запирающий элемент вниз, открытая область, подвергаемая воздействию газа через дросселирующие отверстия 28, постепенно уменьшается (на фиг.2 запирающий элемент 20 находится в среднем дросселирующем положении) до тех пор, пока внутреннее окончание отверстий 28 не пройдет ниже плоскости отверстия 22 потока, посредством чего поток через отверстие 22 окончательно полностью блокируется запирающим элементом 20.

Хотя форма колокола (или форма перевернутой воронки) в данном случае является предпочтительной для ее конической верхней части, которая является аэродинамически преимущественной, для запирающего элемента может быть использовано множество форм, например форма перевернутого тигля или чаши или форма купола. Идея состоит в том, что запирающий элемент имеет простирающийся в осевом направлении цилиндрический участок (в котором расположены дросселирующие отверстия), который плотно подогнан к отверстию 22 потока, и этот цилиндрический участок должен быть закрыт на одном конце, предпочтительно на верхнем конце.

Остается отметить, что внутренний участок 24 трубы своим пропускным отверстием 22 открывается в соединительный отрезок 50, который соединяет выход s-образного колена 12 с магистральным коллектором 16 через компенсирующий стык 52, как это известно из уровня техники. Чтобы обеспечить герметичное закрытие, соединительный отрезок 50 может содержать усеченную коническую трубу 54, которая может быть закрыта обычным конусным клапаном 60, как это известно из уровня техники. На фиг.1 и 2 конусный клапан 60 находится в своем открытом положении, однако он может быть повернут вокруг оси 62 в горизонтальное положение, закрывая конец трубы 54 и обеспечивая аккумулирование технологической текучей среды для образования гидравлического затвора.

На фиг.3-5 показан другой вариант осуществления системы 110 согласно настоящему изобретению. Ссылочная позиция 112 обозначает s-образное колено (изогнутая труба) для транспортировки неочищенных газов коксовой печи (стрелка 114) из верхней части вертикальной трубы в магистральный коллектор 116 коксовой установки. Охлаждение газов осуществляется, предпочтительно, с помощью распылительной форсунки 118.

Средства регулирования потока включают в себя пропускное отверстие 122, заданное трубчатым отрезком 123 ниже по потоку s-образного колена 112, и сопряженный запирающий элемент 120, который выполнен с возможностью осевого перемещения с помощью вала 124. В этом варианте осуществления дросселирующие отверстия образованы группой вырезов 128 во втулке 126, которая прикреплена к трубчатому отрезку 123 и простирается в осевом направлении вниз по потоку от пропускного отверстия 122. В противоположность варианту осуществления согласно фиг.1 закрывающий ход является восходящим.

На фиг.3 запирающий элемент 120 находится в открытом положении и не препятствует потоку газа к магистральному коллектору 116. Так как запирающий элемент 120 перемещается вверх, зазор между запирающим элементом 120 и пропускным отверстием 122 постепенно уменьшается. Когда наружная кромка 130 запирающего элемента 120 достигает высоты нижней кромки втулки 126, поток газа к магистральному коллектору возможен только через дросселирующие отверстия 128. Осевая регулировка запирающего элемента 120, обеспечивающая желаемую область открытия потока газа, позволяет осуществлять точную регулировку скорости потока газа в магистральный коллектор 116 и, тем самым, давления внутри камеры печи (смотри фиг.4). Как показано на фиг.5, закрытое положение средств регулирования потока достигается, когда наружная кромка 130 запирающего элемента 120 находится на уровне пропускного отверстия 122.

Обозначенное как 210 улучшенное выполнение представленного на фиг.3-5 варианта осуществления показано на фиг.6-9. Трубный блок является идентичным, однако конструкция запирающего элемента 120 (и вала 124) была модифицирована для того, чтобы позволить улучшенную регулировку при средних и низких скоростях потока. Как можно видеть, запирающий элемент 220 теперь содержит верхние и нижние части, обозначенные соответственно как 2201 и 2202, которые могут перемещаться относительно друг друга в осевом направлении. Верхняя часть 2201 имеет, по существу, ту же форму, что и запирающий элемент 120 на фиг.В1, и перемещается в осевом направлении с помощью вала 2241. Нижняя часть 2202 является коническим сегментом (то есть открыта на обоих концах), который сужается в направлении пропускного отверстия 222 и является перемещаемым в осевом направлении с помощью вала 2242, расположенного соосно внутри вала 2241. Нижняя часть 2202 может быть прикреплена к валу 2242 с помощью перекладин.

В открытом положении показанного на фиг.6 запирающего элемента верхняя и нижняя части 2201 и 2202 соединены: их соответствующие наружные кромки, имеющие одинаковый диаметр, примыкают друг к другу. Это открытое положение принято для высоких скоростей потока.

По мере уменьшения количества газов из печи нижняя часть 2202 перемещается вниз и своей боковой сужающейся поверхностью во взаимодействии с пропускным отверстием 222 определяет кольцевое проходное сечение, площадь поверхности которого зависит от осевого положения нижней части 2202.

На фиг.7 показано положение среднего потока, при этом нижняя часть 2202 запирающего элемента 220 опущена так, что ее верхняя кромка находится в плоскости пропускного отверстия 222, посредством чего нижняя часть 2202 образует продолжение отрезка 223 трубы в осевом направлении и своим нижним концом задает уменьшенное пропускное отверстие.

Чтобы дросселировать даже низкие скорости потока газа, две части 2201 и 2202 снова сводят вместе и перемещают одновременно, смотри фиг.8, чтобы задавать желаемую область открытия дросселирующих отверстий 228 с помощью верхней части 2201 запирающего элемента, как уже объяснено в отношении фиг.3-5.

Закрытое положение продемонстрировано на фиг.9, в котором наружная кромка верхней части 2201 находится на уровне пропускного отверстия 222, нижняя часть 2202 предпочтительно примыкает к верхней части 2201.

Теперь перейдем к фиг.10 и 11, на которых показан следующий альтернативный вариант осуществления 310. Пропускное отверстие 322 задано концом трубчатого отрезка 323 трубы, расположенного на выходе s-образного колена 312. Средства регулирования потока в данном случае включают в себя простирающуюся в осевом направлении втулку 326, окружающую пропускное отверстие 322 и прочно прикрепленную к отрезку 323 трубы. Дросселирующие отверстия 328 образованы группой отверстий во втулке 326. Запирающий элемент 320 принимает форму колокола или перевернутого тигля, который аксиально направляется с помощью приводного вала 324. Внутренний диаметр боковых стенок запирающего элемента 320 немного больше, чем наружный диаметр втулки 326, так что запирающий элемент 320 может аксиально перемещаться вдоль втулки 316 и, таким образом, блокирует желаемую долю дросселирующих отверстий 328.

В открытом положении запирающий элемент 320 расположен на расстоянии от пропускного отверстия 322, чтобы позволить большому количеству газа быть выведенным в магистральный коллектор 316. Для того чтобы точно дросселировать поток газа к магистральному коллектору 316, запирающий элемент 320 опускается до тех пор, пока его нижняя наружная кромка не перекроет верхнюю кромку втулки 326. Из этого осевого положения единственный путь для газа остается через дросселирующие отверстия 328, открытая область которых может быть отрегулирована посредством изменения осевого положения запирающего элемента 320 (смотри фиг.11, где запирающий элемент 320 находится на середине пути между верхом и низом дросселирующих отверстий 328).

Когда запирающий элемент 320 опущен так, что его наружная кромка проходит за низом дросселирующих отверстий 328, средства регулирования потока находятся в закрытом положении.

Последний вариант осуществления трубной системы 410 показан на фиг.12-14. Ссылочная позиция 412 обозначает s-образное колено для транспортировки неочищенных газов коксовой печи (стрелка 414) из верхней части вертикальной трубы (не показана) в магистральный коллектор 416 коксовой установки. Охлаждение газов осуществляется, предпочтительно, с помощью распылительной форсунки 418.

Средства регулирования потока включают в себя пропускное отверстие 422, заданное трубчатым отрезком 423 (в данном случае - коническим сегментом) ниже по потоку s-образного колена 412 и сопряженным запирающим элементом 420, который является аксиально перемещаемым посредством вала 424. В этом варианте осуществления запирающий элемент 420 содержит запирающую часть 4201 и дросселирующую часть 4202 с выполненной в ней группой дросселирующих отверстий 428. Как можно видеть, запирающий элемент 4201 имеет форму колокола (может также иметь форму перевернутого тигля или чашки) и прочно прикреплен к приводному валу 424.

Дросселирующая часть 4202 может быть тиглеобразным или втулочным элементом, который подвижно установлен относительно части 4201, так что боковые стенки 4261 запирающего элемента 4201 могут скользить вдоль дросселирующих отверстий 428 в боковой стенке 4262 части 4202 для регулирования их областей открытия. С этой целью дросселирующая часть 4202 имеет участок 424' вала, соосный с валом 424 и выполненный с возможностью осевого перемещения так, что он может выступать из запирающей части 4201 для того, чтобы подвергать воздействию всю область открытия дросселирующих отверстий, и что он может быть входить вовнутрь в запирающую часть 4201 для того, чтобы полностью блокировать дросселирующие отверстия 428. Предпочтительно, дросселирующая часть 4202 смещается вниз, за пределы запирающей части 4201 с помощью пружины 440.

Остается отметить, что взаимодействующие стенки 4261 и 4262 запирающей и дросселирующей частей 4201, 4202 имеют диаметр больший, чем диаметр пропускного отверстия 422. Таким образом, является возможным расположение двух частей 4201 и 4202 напротив отрезка 423 трубы, как будет объяснено ниже.

На фиг.12 представлено открытое положение запирающего элемента 420, он расположен на определенном расстоянии от пропускного отверстия 422. На фиг.13 запирающий элемент находиться в дросселирующем положении; дросселирующий элемент 420 опущен так, что кромка дросселирующей части 4202 лежит на установочной поверхности вокруг пропускного отверстия 422, при этом верхняя часть 4201 не накрывает (перекрывает) дросселирующие отверстия 428. В этой конфигурации вся область дросселирующих отверстий 428 подвергается воздействию для обеспечения прохождения потока охлажденных газов через нее. Является возможным точно регулировать поток газов в магистральный коллектор 416 посредством регулировки (посредством приведения в действие вала 424) высоты запирающей части 4201 относительно дросселирующей части 4202 для накрытия выбранного участка дросселирующих отверстий 428.

На фиг.14 запирающая часть 4201 опущена за отверстия 428 и лежит на трубчатом отрезке 423: она находится в закрытом положении.

В вышеуказанных вариантах осуществления изобретения трубные элементы, пропускное отверстие и запирающий элемент могут быть по существу круглого сечения для простоты проектирования и легкости конструкции. Однако эти элементы могут также иметь другие цилиндрические формы.

Чтобы это имело смысл, сумма открытых поверхностей (когда не заблокировано) дросселирующих отверстий должна быть меньше, чем открытая поверхность, определенная пропускным отверстием. Для того чтобы обеспечивать желаемые характеристики потока, форма дросселирующего отверстия может быть спроектирована произвольно. В вышеприведенных примерах пропускные отверстия имеют трапецеидальную форму, сужающуюся в направлении закрытия.

В некоторых из вариантов осуществления изобретения на высоте пропускного отверстия предусмотрены дополнительные распылительные средства 19, 119, 219, по существу, для целей очистки.

Также следует отметить, что средства потока выполнены, предпочтительно, так, что в закрытом положении может быть образован гидравлический затвор. В вариантах осуществления изобретения согласно фиг.1-9 технологическая текучая среда может накапливаться в V-образном канале, образованном отрезком 24, 123 или 223 трубы и верхней конической поверхностью запирающего элемента 20, 120, 220 (в закрытом положении).

В вариантах осуществления изобретения согласно фиг.10-14 гидравлический затвор может быть образован посредством аккумуляции технологической текучей среды во впадине, заданной боковой стенкой запирающего элемента 320, 420 (в закрытом положении) и отрезком 323, 423 трубы.

Во всех вышеуказанных вариантах осуществления изобретения ниже по потоку s-образного колена (внутри соединительного отрезка 50, 150… с компенсирующим стыком 52, 152…) и отверстия 20, 120, 220, 320, 420 потока предусмотрен конусный клапан 60, 160, 260, 360, 460, чтобы гарантировать герметичное закрытие потока газа в магистральный коллектор. Как известно из уровня техники, конусный клапан является вращаемым вокруг поперечной оси 62, 162… и взаимодействует с концом усеченной конической трубы 54, 154… для формирования гидравлического затвора (вследствие накапливаемой здесь технологической текучей среды из распылительных форсунок) в горизонтальном закрытом положении (смотри, например, фиг.14).

Следует отметить, что такой конусный клапан 60 является только опциональным. В частности, считается, что достаточно гидравлического затвора, который образуется между боковой стенкой запирающего элемента 320, 420 и отрезком трубы 323, 423 в вариантах осуществления изобретения согласно фиг.10-14.

Обращаясь более детально к варианту осуществления изобретения согласно фиг.12, ссылочная позиция обозначает средства 445 перелива, расположенные выше пропускного отверстия 422, так что технологическая текучая среда, которая может накапливаться в отрезке 423 трубы в закрытом положении (фиг.14) запирающего элемента 420 не может превышать уровня средств 445 перелива.

Наконец, хотя это и не показано на чертежах, обычно будут предусмотрены приводные средства, работающие вручную и/или автоматически для приведения в действие запирающих элементов посредством их соответствующих валов.

Группа изобретений относится к коксохимии. Регулирование потоков коксовых газов осуществляют в отводящей трубной системе 10 коксовой печи. Трубная система 10 коксовой печи содержит трубный блок для транспортировки газов 14 из коксовой печи в магистральный коллектор 16 и средства регулирования потока. Средства регулирования потока включают в себя пропускное отверстие 22 в трубном блоке с сопряженным запирающим элементом 20. Запирающий элемент 20 выполнен с возможностью осевого перемещения между открытым положением и закрытым положением, в котором он блокирует пропускное отверстие 22. Трубная система 10 также содержит дросселирующее отверстие 28, которое расположено так, чтобы к концу хода закрытия запирающего элемента 20 обеспечивать открытую поверхность для газов 14 к магистральному коллектору 16. Дросселирующее отверстие 28 обеспечивает меньшую суммарную открытую поверхность, чем пропускное отверстие 22. Группа изобретений позволяет улучшить параметры регулирования потока. 4 н. и 10 з.п. ф-лы, 14 ил.

1. Трубная система коксовой печи, содержащая трубный блок для транспортировки газов коксовой печи из коксовой печи в магистральный коллектор, средства регулирования потока, включающие в себя пропускное отверстие в трубном блоке с сопряженным запирающим элементом, при этом запирающий элемент выполнен с возможностью осевого перемещения между открытым положением на определенном расстоянии от пропускного отверстия и закрытым положением, в котором он, по существу, блокирует пропускное отверстие, отличающаяся тем, что она содержит по меньшей мере одно дросселирующее отверстие, которое расположено так, чтобы к концу хода закрытия запирающего элемента обеспечивать открытую поверхность для газов к магистральному коллектору, которая зависит от осевого положения запирающего элемента, при этом к концу хода закрытия газ протекает только через по меньшей мере одно дросселирующее отверстие, и дросселирующее(-ие) отверстие(-я) обеспечивает(-ют) меньшую суммарную открытую поверхность, чем пропускное отверстие.

2. Система по п.1, отличающаяся тем, что в запирающем элементе предусмотрено по меньшей мере одно дросселирующее отверстие.

3. Система по п.1, отличающаяся тем, что запирающий элемент имеет в целом форму колокола, тигля или купола, и в котором группа дросселирующих отверстий образована множеством вырезов, простирающихся от кромки колокола или тигля по направлению к закрытому концу.

4. Система по п.3, отличающаяся тем, что запирающий элемент имеет в целом форму перевернутого тигля или колокола с группой дросселирующих отверстий в нем.

5. Система по п.1, отличающаяся тем, что по меньшей мере одно дросселирующее отверстие предусмотрено в дросселирующей втулке, простирающейся в осевом направлении от пропускного отверстия.

6. Система по п.5, отличающаяся тем, что средства регулирования потока включают в себя окружающую пропускное отверстие дросселирующую втулку, и запирающий элемент имеет в целом форму колокола, тигля или чаши, то есть выполнен так, чтобы перемещаться по направлению к концу закрывающего хода запирающего элемента вдоль наружной поверхности дросселирующей втулки для постепенной блокировки дросселирующих отверстий в дросселирующей втулке.

7. Система по п.5, отличающаяся тем, что запирающий элемент содержит выполненную с возможностью осевого перемещения верхнюю часть, приспособленную для регулировки открытой поверхности дросселирующих отверстий в дросселирующей втулке и/или для закрытия пропускного отверстия, и нижнюю часть, выполненную с возможностью осевого перемещения относительно верхней части и/или в соединении с ней и выполненную в виде конического сегмента, посредством чего нижняя часть может позиционироваться относительно пропускного отверстия для ограничения потока через него.

8. Система по п.1, отличающаяся тем, что запирающий элемент содержит верхнюю часть, имеющую форму в целом в виде колокола, тигля или купола, и нижнюю часть с одним или более дросселирующих отверстий в ней, при этом нижняя часть выполнена с возможностью осевого перемещения относительно верхней части так, что верхняя и нижняя части могут перекрываться, и верхние и нижние части взаимодействуют с соответствующими установочными поверхностями вокруг пропускного отверстия.

9. Система по п.1, отличающаяся тем, что она содержит выполненные с возможностью ручного и/или автоматического приведения в движение приводные средства для приведения в действие запирающего элемента через соответствующий вал.

10. Система по п.1, отличающаяся тем, что она содержит конусный клапан ниже по потоку пропускного отверстия.

11. Система по любому из предшествующих пунктов, отличающаяся тем, что она содержит устройство управления, реагирующее на датчики давления в коксовой печи, и соединено для приведения в действие исполнительных средств, сопряженных с запирающим элементом, при этом устройство управления сконфигурировано для постепенной регулировки положения запирающего элемента относительно разгрузочного отверстия для обеспечения постепенного сужения разгрузочного отверстия при изменении давления в камере печи.

12. Коксовая установка, содержащая батарею коксовых печей и магистральный коллектор, при этом газы из каждой отдельной печи направляются в магистральный коллектор через отводящую трубную систему коксовой печи по любому из пп.1-11.

13. Использование отводящей трубной системы коксовой печи по любому из пп.1-11 для дросселирования потока газа в магистральный коллектор батареи коксовой печи.

14. Способ регулирования скорости потока газа из коксовых печей, содержащих батарею камер коксовой печи, каждая из которых соединена с магистральным коллектором посредством соответствующей отводящей трубной системы коксовой печи по любому из пп.1-11, содержащий этапы определения давления в печи в отдельных камерах коксовой печи с помощью датчиков давления, и на основании определенного давления постепенной регулировки положения запирающего элемента относительно разгрузочного отверстия для обеспечения постепенного сужения разгрузочного отверстия при изменении давления в камере печи.

| СПОСОБ МОДЕЛИРОВАНИЯ В ИНДУКТИВНОЙ ГЕОЭЛЕКТРОРАЗВЕДКЕ | 1987 |

|

SU1540513A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 1542065 А, 16.06.1925 | |||

| Устройство для отвода газа из коксовой печи | 1982 |

|

SU1112046A1 |

| Устройство для отвода газа из коксовой печи | 1989 |

|

SU1650685A1 |

Авторы

Даты

2012-10-27—Публикация

2008-07-04—Подача