Настоящее изобретение относится к порошку мальтита с высоким содержанием кристаллизованного мальтита, имеющему крупнозернистые частицы, практически свободному от мелкозернистых частиц. Этот кристаллизованный порошок мальтита также характеризуется своей отличной сыпучестью и своей плотностью.

Согласно определению по изобретению, под «порошком кристаллизованного мальтита» подразумевают продукт стандартной кристаллизации водного раствора мальтита.

Согласно определению по изобретению, под «высоким содержанием мальтита» подразумевают содержание мальтита выше, чем 99,5 масс.%, предпочтительно, выше, чем 99,7 масс.%, даже более предпочтительно, выше, чем 99,8 масс.%.

4-O-альфа-D-глюкопиранозил-D-глюцит, традиционно называемый мальтитом, представляет собой полиол, получаемый в промышленном масштабе путем гидрогенизации мальтозы. Он представляет собой большой интерес, поскольку он является химически более устойчивым, менее калорийным и имеет более низкий гликемический индекс, чем сахароза, но все же обладает такими же преимущественными органолептическими свойствами, очень близкими к таковым этого сахара. Кроме того, для мальтита характерно то, что он не является кариесогенным, что способствует его применению и что уже способствовало его многим применениям в промышленности, в частности, в фармацевтической и пищевой промышленностях, в частности, в области производства жевательных резинок, столовых подсластителей и шоколада.

В области производства шоколада, например, различают три типа шоколада: темный шоколад, молочный шоколад и белый шоколад.

В общем, традиционный темный шоколад можно определить как продукт, полученный из какао-массы (содержащей приблизительно 54% жиров), сахарозы и какао-масла. Часто также используют эмульгатор, например, лецитин, и иногда используют порошок какао и необязательно вкусовые ароматизирующие добавки.

Молочный шоколад дополнительно содержит сухие вещества молока, а белый шоколад также содержит немного сухих веществ молока, но не содержит обезжиренного сухого порошка какао.

С физической точки зрения, шоколад можно сравнить с почти безводной дисперсией очень мелких нежировых частиц (сахароза, лактоза, протеины, минералы) в фазе отвердевшего жира, содержащего в основном, триглицериды.

Упомянутые последними происходят исключительно из какао в случае темного шоколада, но также происходят из молока в случае молочного или белого шоколада.

Стандартный способ производства шоколада включает следующие последовательные основные этапы:

- замешивание,

- рафинация,

- необязательное сухое конширование,

- влажное конширование,

- темперирование,

- формование,

- охлаждение,

- упаковка.

Целью замешивания является получение однородной массы из сахара, какао-пасты и необязательно какао-массы и молочного порошка.

Эта операция производится в миксере. Полученная масса должна иметь особую текстуру, подходящую для последующей операции рафинации.

Эти операции возможно регулировать путем выбора размера частиц сахара и также путем выбора содержания жира.

Рафинация включает раскатывание полученной массы между стальными цилиндрами после стадии замешивания с тем, чтобы уменьшить размер частиц до менее чем приблизительно 25-30 микрометров.

Эта операция преобразует первоначальную массу в тонкий гигроскопический порошок, который способен захватывать окружающие запахи.

На этой стадии желательно, чтобы производилось конширование как можно быстрее.

Конширование необходимо для модифицирования аромата и улучшения реологических свойств шоколада.

Эту операцию можно производить в одну стадию (влажное конширование) или в две стадии (сухое, а затем влажное конширование) и продолжать от нескольких часов до нескольких дней.

Рафинированный порошок подвергают горячему смешиванию при примерно 75-80°C в случае темного шоколада и при примерно 65°C для белого и молочного шоколада. Сухое конширование включает проведение такого горячего смешивания в отсутствие высоких уровней жиров. Это позволяет уменьшить время конширования.

В течение этой операции в шоколаде развивается аромат.

Благодаря повышению температуры и аэрированию массы, нежелательные вещества, например, альдегиды и короткоцепочечные жирные кислоты удаляются из массы путем улетучивания, в то время как образуются другие ароматические соединения.

Кроме того, изменяется реология продукта: порошок, полученный в конце рафинации, становится тестообразным. Нерастворимые частицы (сахар, какао, молоко) разрушаются благодаря трению и удалению воды и округляются с приданием массе большей текучести с более низким порогом текучести.

Для улучшения данных свойств обычно к шоколаду добавляют лецитин за несколько часов до окончания конширования.

Это покрывает осахаренные частицы и способствует эмульгированию следов остаточной воды с получением хороших свойств текучести шоколада, которые очень важны для последующей стадии формования.

Шоколад темперируют для того, чтобы обеспечить кристаллизацию какао-масла в стабильном виде.

С этой целью шоколадную массу нагревают до температуры, близкой к 25-27°C, иногда несколько ниже с тем, чтобы создать центры кристаллизации любого вида, затем в процессе формования до несколько более высокой температуры с тем, чтобы расплавить неустойчивые кристаллические формы.

Формование представляет собой операцию, которая придает шоколаду форму, например, в виде плиток или фигурок. Шоколадки могут быть сплошные или наполненные.

Сахароза является стандартным подслащивающим наполнителем в шоколадной промышленности с самого ее начала. Ее органолептические и технологические свойства обеспечивают ее особую пригодность для этого типа кондитерской продукции.

С другой стороны, ее питательные свойства могут вызывать критику. Сахароза имеет значение калорийности 4 ккал/г, что придает шоколаду, в котором сахароза является существенной составляющей, существенное значение калорийности.

Также известно, что сахар абсолютно противопоказан для диабетиков, поскольку глюкоза, которую он содержит, способна быстро усваиваться организмом, что может привести к состоянию тяжелой гипергликемии для этих пациентов.

И, в конце концов, сахароза является субстратом, который может сбраживаться комменсальными бактериями ротовой полости, которые преобразуют ее в разъедающие кислоты, что приводит к кариесу зубов.

Чтобы преодолеть эти недостатки, рассматривали возможность замены сахарозы полиолами в шоколаде.

Такими полиолами могут быть, в частности, гидрогенизованные моносахариды, как например, сорбит, манит, ксилит, эритрит или гидрогенизованные дисахариды, как например, мальтит, лактит, гидрогенизованная изомальтулоза (эквимолярная смесь глюкопиранозил-1,6-сорбита и глюкопиранозил-1,1-маннита).

В чистом виде эти полиолы не обладают восстановительной способностью и не сбраживаются внутриротовой флорой в кислоты. Они тем самым позволяют производить некариесогенный шоколад постольку, поскольку другие ингредиенты шоколада не обеспечивают ферментируемых сахаров. В случае молочного и белого шоколада молоко можно заменить свободными от лактозы молочными ингредиентами с целью обеспечения такой низкой кариесогенности.

Полиолы метаболируют медленно и, после употребления в пищу, не вызывают резкого повышения уровня глюкозы в крови. Поэтому они часто рекомендованы в диете для диабетиков.

Кроме того, их калорийное значение оценено в среднем как 2,4 ккал/г (10,0 кДж/г) или приблизительно 60% такового сахара.

Однако, понижение калорийности находящегося в настоящее время в коммерческом производстве шоколада, содержащего полиолы, все еще ограничено по простой причине, что в дополнение к калорийному значению подслащивающего наполнителя, существует намного более высокое калорийное значение жиров, которые составляют другой значительный ингредиент шоколада.

Эти жиры обычно происходят из какао и/или молока. Их калорийное значение равно 9 ккал/г. Кроме того, они в целом являются насыщенными. Таким образом, их не рекомендуют диетологи, а потребители в настоящее время озабочены подсчетом калорий, которые они хотят ограничить в своей диете до определенного не превышающего значения.

Для принятия во внимание этой озабоченности в случае шоколада, сахароза тем самым должна быть заменена низкокалорийным заменителем, с этой точки зрения полиолы являются особенно подходящими, но необходимо понизить количество жиров.

Однако существуют технологические производственные требования, включающие, в частности, реологические свойства, необходимые для обеспечения хороших условий для операций рафинации, конширования и формования, которые a priori противоречат существенному понижению содержания жира в шоколаде, содержащем полиолы.

Компания-заявитель обеспечила техническое решение этих проблем в патенте EP 512910, решения которого основаны на разработке низкокалорийного шоколада, который несмотря на его очень низкое содержание жира менее 32 масс.%, обладает технологическими и органолептическими свойствами, сравнительными с таковыми традиционного шоколада, содержащего сахарозу: используя составляющее подслащивающих наполняющих продуктов, выбранное из группы, состоящей из высокочистого кристаллизованного мальтита, лактита, гидрогенизованной изомальтулозы, полимеров низкокалорийных сахаридов или их смесей.

Однако, под «высокочистым кристаллизованным мальтитом» в патентной заявке EP 512910 подразумевают:

- кристаллизованный мальтит, имеющий содержание мальтита, выраженное в массовых процентах по массе в сухом виде, по меньшей мере, 92%, предпочтительно, по меньшей мере, 95%, и еще более предпочтительно, по меньшей мере, 97%,

- такой продукт, как мальтит, полученный согласно производственному способу, описанному в Европейском патенте EP 189704, которым владеет компания-заявитель (способ кристаллизации в воде при охлаждении описан в примере указанной патентной заявки).

Этот «высокочистый кристаллизованный мальтит», полученный компанией-заявителем обычно имеет, в качестве среднеарифметического 180-230 мкм, объемное распределение частиц по размерам, которое характеризуется следующими параметрами:

более 20% частиц размером менее 200 мкм,

более 7% частиц размером менее 100 мкм,

более 2% частиц размером менее 40 мкм (измерения осуществляли методом лазерной гранулометрии, как будет объяснено ниже).

Этот продукт реализуется на рынке компанией-заявителем под товарным знаком MALTISORB® P200.

Несмотря на то, что «высокочистый кристаллизованный мальтит» полностью пригоден для использования в шоколаде, в частности, для производства низкокалорийного шоколада, компания-заявитель обнаружила, что присутствие мелких частиц кристаллизованного мальтита с размерами менее 200 мкм, особенно менее 100 мкм, еще более особенно менее 40 мкм, может оказаться пагубным для условий производства шоколада с очень низким содержанием жира, в частности на стадии смешивания, перед переходом к стадии рафинации.

В области столовых подсластителей компания-заявитель также обеспечила в своем патенте EP 1245582 столовые подсластители в порошкообразном виде, обогащенные волокнами, которые могут, в частности, содержать полиолы.

Под столовыми подсластителями обычно подразумевают композиции, которые заменяют традиционные сахара (сахарозу) в порошкообразном виде, которые имеют подслащивающую способность, сравнимую с таковой у сахарозы, со значением калорийности того же порядка (приблизительно 4 ккал/г) или еще ниже.

Ввиду того, что их подслащивающая способность обычно выше, количества столовых подсластителей, необходимые для подслащивания пищи или напитка, меньше, чем таковые, необходимые для сахарозы, что дополнительно уменьшает значение калорийности с той же подслащивающей способностью.

Подслащивающая способность обеспечивается, например, интенсивными подслащивающими средствами, полученными с помощью химического синтеза, такими как сахарин, аспартам, ацесульфам K, цикламат, стевиозид, цукралоза, неотам или алитам.

Эти столовые подсластители содержат также, наряду с подслащивающим средством, наполнители, которые обычно выбирают из полиолов, таких как, например, сорбит, ксилит, маннит, лактит, мальтит, эритрит и изомальт, взятые отдельно или в смесях, или также полисахариды или олигосахариды типа декстрина, мальтодекстрина, полидекстрозы или фруктоолигосахарида.

Столовые подсластители интенсивно используются в пищевой промышленности и службах общественного питания, в частности, в порошкообразном виде, для обеспечения сладкого вкуса без употребления большого количества калорий.

Такие столовые подсластители широко распространены в так называемой «легкой» пище, направленной на применение средств для снижения веса или других средств с контролируемым значением калорийности.

Компания-заявитель патента EP 1245582 предлагает столовые подсластители, обогащенные волокнами, отличающиеся тем, что они включают 3-99 масс.%, и предпочтительно 10-95 масс.% разветвленных мальтодекстринов, имеющих 15-35% 1,6-глюкозидных связей, содержание сахаров-восстановителей менее 20%, индекс полимолекулярности менее 5 и наибольшую среднюю молекулярную массу Mn, равную 4500 г/моль, и тем, что они устойчивы при кислых условиях.

Под «разветвленными мальтодекстринами» подразумевают мальтодекстрины, описанные в патентной заявке EP 1006128, которая принадлежит компании-заявителю.

Эти разветвленные мальтодекстрины не обладают свойством усвояемости, что уменьшает их значение калорийности, предотвращая их всасывание в тонком кишечнике. Таким образом, они представляют собой источник неусвояемых волокон.

В патенте EP 1245582 компания-заявитель обнаружила, что включение указанных разветвленных мальтодекстринов дает преимущество в том, что позволяет частичное или полное замещение наполнителей в подсластителях, обогащенных волокнами так, чтобы уменьшить их кариесогенность, одновременно обеспечивая неусвояемыми волокнами, где обычно использовали фруктоолигосахариды или полидекстрозы.

Таким образом, заменяя, например, все или некоторые мальтодекстрины в композиции калорийного подсластителя разветвленными мальтодекстринами, можно понизить калорийность композиции на 50% ее первоначального значения калорийности, сохранив удовлетворительные органолептические свойства.

Все композиции, описанные в патентной заявке EP 1006128, подходят для получения столовых подсластителей согласно настоящему изобретению.

Кроме того, разветвленные мальтодекстрины и указанные интенсивные подсластители, эти обогащенные волокнами столовые подсластители, предложенные компанией-заявителем, дополнительно содержат полиолы.

Эти полиолы преимущественно выбирают из группы, включающей сахарозу, сорбит, ксилит, маннит, мальтит, изомальт, лактит и эритрит, отдельно или в комбинации.

Согласно преимущественному варианту, указанные обогащенные волокнами столовые подсластители по настоящему изобретению, включают 3-50 масс.% указанных разветвленных мальтодекстринов, которые доводят до 100 масс.% добавлением сахара или полиола, выбранных из группы, состоящей из сахарозы, фруктозы, декстрозы, мальтозы, дегидратированных сиропов глюкозы, мальтита, лактита, маннита, ксилита, сорбита, эритрита, изомальта, треитола и идита отдельно или в комбинации.

В частном случае мальтита, компания-заявитель также обнаружила, что присутствие мелких частиц кристаллизованного мальтита с размерами менее 200 мкм, особенно менее 100 мкм и еще более конкретно менее 40 мкм, может оказаться пагубным для условий производства указанных столовых подсластителей.

Следует также отметить, что чем более высокая концентрация разветвленных мальтодекстринов, тем более затруднительна агломерация кристаллизованного порошка мальтита, если он обогащен частицами, имеющими мелкий гранулометрической состав.

Более того, компания-заявитель также обнаружила, что в целях использования в качестве столового подсластителя, важными параметрами мальтита являются сыпучесть и плотность.

Все вышеописанное показывает, что все еще существует необходимость обеспечения порошком кристаллизованного мальтита, который, с одной стороны, обладает грубодисперсным гранулометрическим составом, практически свободным от мелких частиц, что предоставляет ему возможность использования при получении шоколада (в частности, шоколада с низким содержанием жира), а с другой стороны, обладает хорошей сыпучестью и высокой плотностью, что позволяет отнести его к области столовых подсластителей.

Следует отдать должное компании-заявителю, которой удалось, после тщательных исследований в данной области, получить порошок кристаллизованного мальтита, который не обладает недостатками, отмеченными для известных порошков мальтита.

Следовательно, изобретение относится, во-первых, к порошку кристаллизованного мальтита, имеющему содержание мальтита более 99,5 масс.%, предпочтительно, более 99,7 масс.%, более предпочтительно, более 99,8 масс.%, который отличается тем, что:

- объемное распределение частиц по размерам, определяемое методом лазерной гранулометрии, имеет:

- менее 20%, предпочтительно менее 15%, более предпочтительно менее 10% и еще более предпочтительно менее 5% частиц размером менее 200 мкм,

- менее 6% частиц размером менее 100 мкм,

- менее 2% частиц размером менее 40 мкм, и

- сыпучесть менее или равна 10 секундам, предпочтительно менее 5 секунд,

- объемная при свободной насыпке плотность порошка более 0,85 г/мл предпочтительно находится в интервале 0,88-1,00 г/мл, плотность уплотненного порошка более 0,97 г/мл, предпочтительно находится в интервале 0,98-1,05 г/мл и сжимаемость менее 17%, предпочтительно менее 10% и еще более предпочтительно менее 5%.

Численные значения распределения частиц по размерам определяли на дифракционном гранулометре типа BECKMAN-COULTER LS 230 LASER, оснащенном порошковым дисперсионным модулем (сухой метод), в соответствии с техническими инструкциями производителя.

Условия работы шнеков вращения под бункером при интенсивности вибрации дисперсионного желоба определяют таким образом, чтобы оптическая концентрация была в интервале 4-12%, в идеале 8%.

Пределы измерения дифракционного гранулометра типа LS 230 LASER находятся в интервале от 0,04 мкм до 2,000 мкм. Результаты рассчитывают в объемных % и выражают в мкм.

Кривая распределения частиц по размерам также позволяет определять значение среднего диаметра по объему D4,3 (среднее арифметическое).

Порошок кристаллизованного мальтита по настоящему изобретению, главным образом, характеризуется низкой пропорциональной долей малых частиц.

Более конкретно, очень низкая пропорция частиц размером менее 100 мкм придает порошку кристаллизованного мальтита согласно изобретению замечательные свойства сыпучести.

Порошок кристаллизованного мальтита согласно изобретению также характеризуется следующими свойствами:

- своей сыпучестью,

- своей насыпной плотностью (при свободной насыпке и уплотнении) и своей сжимаемостью.

Свойства сыпучести определяют согласно методу измерения, рекомендованному Европейской Фармакопеей (EP 5.0 том 1, 01/2005: 20916, параграф 2.9.16; оборудование по Фигурам 2-9-16-2). Точное количество 100 г порошка насыпают в стандартизованную воронку с закрытым выходным отверстием. Когда выходное отверстие открывают, секундомер запускают и останавливают в конце потока продукта (пустая воронка). Измерения сыпучести дают в секундах.

Плотность порошков кристаллизованного мальтита в свободной насыпке и уплотненном состоянии и его сжимаемость согласно настоящему изобретению определяют с помощью устройства POWDER TESTER типа РТЕ, поставляемого компанией HOSOKAWA, следуя инструкциям производителя.

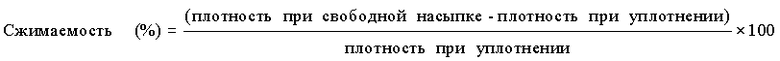

Это устройство позволяет измерять, в стандартизованных и воспроизводимых условиях, сыпучесть порошка путем измерения, в частности, насыпной плотности при свободной насыпке и насыпной плотности при уплотнении и последующего расчета значения сжимаемости по этим данным, используя следующую формулу:

Таким образом, порошок кристаллизованного мальтита согласно настоящему изобретению характеризуется, во-первых, его плотностью при уплотнении и его плотностью при свободной насыпке, измеряемых с помощью устройства POWDER TESTER типа PTE, как упоминалось ранее, согласно методу, рекомендованному инструкцией по эксплуатации для указанного POWDER TESTER (установочное значение 180 вибраций для измерения плотности при уплотнении).

При таких условиях порошок кристаллизованного мальтита согласно изобретению имеет плотность при свободной насыпке более 0,85 г/мл, предпочтительно в интервале 0,88-1,00 г/мл, плотность при уплотнении более 0,97 г/мл, предпочтительно в интервале 0,98-1,05 г/мл.

Значение сжимаемости также является очень важным фактором характеристики свойств частиц порошка кристаллизованного мальтита согласно настоящему изобретению.

Согласно инструкции по эксплуатации прибора HOSOKAWA PTE, когда значение сжимаемости составляет около 20%, то порошок не просыпается свободно, а имеет тенденцию образования арок в бункере. При значениях сжимаемости 40-50% становится практически невозможно высыпать материал из бункера, если в нем хранится материал.

Порошок кристаллизованного мальтита согласно настоящему изобретению имеет значение сжимаемости менее 17%, предпочтительно менее 10% и еще более предпочтительно менее 5%, что соответствует замечательной сыпучести, в отличие от других порошков кристаллизованного мальтита с более высокой пропорцией мелких частиц, как будет показано на примерах ниже по тексту.

Эти параметры плотности, сыпучести и среднего диаметра делают порошок кристаллизованного мальтита согласно настоящему изобретению особенно пригодным для применений, где он предназначается.

Первая группа порошков кристаллизованного мальтита согласно изобретению имеет значения среднеарифметического диаметра D4,3 в интервале 200-350 мкм, объемное распределение частиц по размерам составляет менее 20%, предпочтительно, менее 15% частиц размером менее 200 мкм.

Вторая группа порошков кристаллизованного мальтита согласно изобретению имеет значения среднеарифметического диаметра D4,3 в интервале 450-600 мкм, объемное распределение частиц по размерам составляет менее 10%, предпочтительно, менее 5% частиц размером менее 200 мкм.

Порошок кристаллизованного мальтита согласно изобретению можно получить с помощью метода разделения кристаллов мальтита по их размерам и весу; более того, этот способ позволяет извлекать долю наибольших кристаллов мальтита.

Для достижения этого результата компания-заявитель рекомендует использовать статический сепаратор, традиционно называемый специалистами в данной области техники зигзагообразным сепаратором (см. описание к патенту US 1861248).

Сепаратор в зигзагообразном селекторе представляет собой гравитационный сепаратор. Это процесс разделения, при котором твердые частицы разделяются в соответствии с их поведением в процессе их падения, которому их подвергают в зоне сепарации, под действием силы гравитации и силы сопротивления воздушного потока. Разделение, в частности, основано на различии траекторий неидентичных частиц в зоне сепарации.

В способе согласно изобретению выбран сепаратор зигзагообразного типа с несколькими ступенями, который позволяет использовать один и тот же воздух на всех ступенях, и разделение повторяют как в восходящем потоке легких частиц, так и в нисходящем потоке воздуха грубодисперсных частиц.

Сепаратор сконструирован путем сборки ряда секций вместе с фиксированным углом, для того чтобы создать канал в виде зигзага. Канал имеет прямоугольное сечение. Таким образом, его особая геометрия и направление потока воздуха создает два различных потока частиц: поток легких частиц, уносимый восходящим потоком воздуха; поток тяжелых частиц, нисходящий вдоль самой нижней стенки каждой секции.

На каждой стадии частицы этих двух потоков, таким образом, подвергаются новому разделению. После этого частицы продолжают свое движение в потоке исходных частиц или транспортируются в поток противоположного направления.

Работа сепаратора определяется поведением частиц на каждой ступени, с одной стороны, и взаимодействием между ступенями, с другой стороны.

Согласно способу по настоящему изобретению, используемый зигзагообразный сепаратор позволяет разделять порошок кристаллизованного мальтита на две фракции (мелкую и крупную).

С этой целью восходящую струю воздуха (исходящий, первичный воздух) пропускают в зигзагообразный сепаратор, при этом ее скорость позволяет определять диаметр отсекаемых частиц.

Частицы с диаметром больше, чем диаметр отсекаемых частиц, падают, несмотря на подачу воздуха, тогда как другие частицы выносятся с восходящим воздухом.

Способ получения порошка кристаллизованного мальтита согласно изобретению, может таким образом включать, например:

а) подачу в зигзагообразный сепаратор, который имеет канал, составленный из нескольких ступеней с углом наклона 120°, порошка кристаллизованного мальтита, имеющего среднеарифметический диаметр в диапазоне 180-230 мкм, объемное распределение частиц по размерам, составляющее:

- более 20% частиц размером менее 200 мкм,

- более 7% частиц размером менее 100 мкм,

- более 2% частиц размером менее 40 мкм,

б) регулирование скорости потока первичного воздуха таким образом, чтобы выделить фракцию порошка кристаллизованного мальтита, имеющую объемное распределение частиц по размерам, составляющее:

- менее 20%, предпочтительно менее 15%, более предпочтительно менее 10% и еще более предпочтительно менее 5% частиц размером менее 200 мкм,

- менее 6% частиц размером менее 100 мкм,

- менее 2% частиц размером менее 40 мкм.

Согласно первому предпочтительному осуществлению способа согласно настоящему изобретению, способ получения порошка кристаллизованного мальтита включает:

а) подачу в зигзагообразный сепаратор, который имеет канал, составленный из 7 ступеней с углом наклона 120°, шириной около 2-3 см, длиной около 4-5 см и толщиной

4 см, порошка кристаллизованного мальтита, имеющего среднеарифметический диаметр в диапазоне 180-230 мкм, объемное распределение частиц по размерам, составляющее:

- более 20% частиц размером менее 200 мкм,

- более 7% частиц размером менее 100 мкм,

- более 2% частиц размером менее 40 мкм,

при расходе в диапазоне 400-600 г/мин,

б) установление скорости потока первичного воздуха в интервале величин 2-5 м3/ч,

в) выделение фракции порошка, имеющей среднеарифметический диаметр в интервале 200-350 мкм, объемное распределение частиц по размерам, составляющее менее 20%, предпочтительно менее 15% частиц размером менее 200 мкм.

Согласно второму предпочтительному осуществлению способа согласно настоящему изобретению, способ получения порошка кристаллизованного мальтита согласно настоящему изобретению включает:

а) подачу в зигзагообразный сепаратор, который имеет канал, составленный из 7 ступеней с углом наклона 120°, шириной около 2-3 см, длиной около 4-5 см и толщиной 4 см, порошка кристаллизованного мальтита, имеющего среднеарифметический диаметр в диапазоне 180-230 мкм, объемное распределение частиц по размерам, составляющее:

- более 20% частиц размером менее 200 мкм,

- более 7% частиц размером менее 100 мкм,

- более 2% частиц размером менее 40 мкм,

при расходе в диапазоне 450-550 г/мин,

б) установление скорости потока первичного воздуха величиной в интервале 40-50 м3/ч,

в) выделение фракции порошка, имеющей среднеарифметический диаметр в интервале 450-600 мкм, объемное распределение частиц по размерам, составляющее менее 10%, предпочтительно менее 5% частиц размером менее 200 мкм.

Порошок кристаллизованного мальтита согласно настоящему изобретению может быть преимущественно использован в пищевой промышленности, например, в области производства шоколада и столовых подсластителей.

В области производства шоколада, как будет показано на приведенных ниже примерах, отсутствие квазимелких частиц в порошке кристаллизованного мальтита согласно настоящему изобретению позволяет получать лучшую текучесть массы, полученной после смешивания, лучший переход к стадии рафинации, не влияющие на конечную реологию шоколада, полученного таким путем.

Однако ничто не может препятствовать использованию этого порошка с любой другой целью, как, например, в следующих областях:

- выпечка (для посыпки мучных кондитерских изделий, например, пончиков), более конкретно, благодаря его текучести, в системах распределения и смешивания в смешанных производствах булочно-кондитерского профиля, промышленных пекарнях (легкость распределения) или в производстве кондитерских мучных изделий на промышленном уровне, и, благодаря размерам его частиц, в качестве заменителя кристаллического сахара (в наполнителях с высоким содержанием жира),

- покрытие конфет в кондитерских изделиях (засахаренные фрукты, леденцы, желированные продукты, карамели),

- жевательные резинки (включение крупных хрустящих кристаллов в центр жевательной резинки),

- помадки,

- фармацевтические составы в пакетиках-саше,

- растворимые препараты,

- носители для ароматизаторов,

- носители для интенсивных подсластителей,

- зерно и зерновые завтраки (глазированные) и

- в соусах без добавления сахара.

Более конкретно, порошок мальтита согласно настоящему изобретению, имеющий средний диаметр частиц мальтита в диапазоне 450-600 мкм, можно выбрать для применений, требующих сухих смесей для выпечки, для получения мороженого, для порошкообразных напитков, для посыпки булочно-кондитерских изделий и кондитерских продуктов.

Он также может быть преимущественно использован для придания хрустящей текстуры во рту.

Настоящее изобретение будет более понятно при помощи следующих примеров, которые не являются ограничивающими, а просто перечисляют некоторые осуществления и некоторые преимущественные свойства порошка кристаллизованного мальтита согласно настоящему изобретению.

Пример 1

MALTISORB® Р200 вводят в питатель бункера сепаратора HOSOKAWA MULTIPLEX ZIGZAG CLASSIFIER 1-40, оснащенного 7 ступенями с углом наклона 120°, имеющими на каждой ступени ширину 2 см, длину 4 см и толщину 4 см.

Две операции по разделению проводят с целью получения двух определенных порошков кристаллизованного мальтита, имеющих соответственно:

- средний диаметр частиц мальтита в интервале 200-350 мкм (продукт «А»),

- средний диаметр частиц мальтита в интервале 450-600 мкм (продукт «Б»).

С этой целью прежде всего задают скорость потока первичного воздуха. Скорость восходящего воздуха практически определяет диаметр отсекания исходной смеси.

Тем самым, начиная с одного и того же исходного порошка кристаллизованного мальтита, в данном случае MALTISORB® Р200, использование скорости первичного потока воздуха величиной порядка:

- 3,4 м3/ч позволяет получить «заданный» порошок кристаллизованного мальтита (имеющий порядка 6% частиц с размером менее 100 мкм и порядка 2% частиц с размером менее 40 мкм)

- 45 м3/ч (т.е. скорость потока в тринадцать раз больше) позволяет дополнительно уменьшить содержание фракций мелких частиц размером 100 и 40 мкм (до 2,1% и 0,7%» соответственно), но прежде всего, в значительной степени уменьшить пропорциональную долю частиц размером менее 200 мкм (от 19.6% до 5.4%). Рабочие условия представлены ниже в таблице 1.

метичес

кий диаметр (мкм) D(4,3)

метичес

кий диаметр (мкм) D(4,3)

Измерения сыпучести, плотности при свободной насыпке и при уплотнении и сжимаемости проводили с помощью описанных выше методов.

Продукт «А» имеет сыпучесть 5 секунд и также характеризуется:

- плотностью при свободной насыпке 0,885 г/мл,

- плотностью при уплотнении 1,025 г/мл и

- сжимаемостью 13,655%.

Продукт «Б» имеет сыпучесть 7 секунд и также характеризуется:

- плотностью при свободной насыпке 0,96 г/мл,

- плотностью при уплотнении 0,98 г/мл и

- сжимаемостью 2,04%.

Пример 2

Распределение частиц по размерам мальтита в шоколаде измеряют, сравнивая шоколад, полученный с использованием двух порошков кристаллизованного мальтита согласно настоящему изобретению (Продукта «А» и продукта «Б» по примеру 1), с таковыми, полученными, с одной стороны, с сахарозой (крупный сахар n° 1-600 от компании TEREOS) и, с другой стороны, с порошком кристаллизованного мальтита, полученным согласно предшествующему уровню техники, рекомендованному для данного применения, со среднеарифметическим диаметром D4,3 в диапазоне 180-230 мкм, объемным распределением частиц по размерам, составляющим:

- более 20% частиц размером менее 200 мкм,

- более 7% частиц размером менее 100 мкм,

- более 2% частиц размером менее 40 мкм,

таким как MALTISORB® P 200, предоставляемым на рынок компанией-заявителем.

Рецептура, использованная для производства шоколада, показана ниже в таблице 2.

Композиция остается той же самой для всех тестов, только подслащивающий агент отличается.

Смешивание проводят в планетарном смесителе или в тестомесилке, рафинацию проводят в трехцилиндровой размалывающей машине. Давление между вальцами составляет:

- 1-й проход: 20-30 бар,

- 2-й проход: 35-45 бар,

- 3-й проход: 55-60 бар.

Состав на стадии смешивания/рафинации приведен ниже в таблице 3.

или крупный сахар 600

Конширование проводили при 60°C в течение 14 часов. Состав на стадии конширования приведен ниже в таблице 4.

Порошки кристаллизованного мальтита, а также крупный сахар 600 изучали методом лазерной гранулометрии перед использованием в шоколаде. Измерение размеров частиц проводили с помощью лазерного гранулометра BECKMANN COULTER LS 230.

Данные результаты ясно показывают большие различия в распределении частиц по размерам между MALTISORB® P200 и порошками мальтита согласно настоящему изобретению. Распределение частиц по размерам порошков мальтита, полученных согласно настоящему изобретению, особенно продукта «Б», ближе к распределению частиц по размерам для сахарозы, чем к таковому для MALTISORB® P200.

Измерения размеров частиц также проводили на шоколаде (готовых изделиях) с целью определения, сохраняются ли различия между MALTISORB® P200, порошком кристаллизованного мальтита и сахарозой после рафинации и конширования.

Размер частиц мальтита в шоколаде определяют любым методом, известным специалисту в данной области техники, и это может, например, включать диспергирование шоколада, разбитого на куски, в пропаноле-2, затем в лазерном гранулометре LS 230 типа BECKMAN-COULTER, выбирая в качестве жидкости пропанол-2 и используя адаптированную оптическую модель согласно инструкции производителя.

В таблице 6 приведены итоговые результаты.

кий диаметр (мкм)

Применение порошков кристаллизованного мальтита согласно настоящему изобретению в шоколаде приводит к достаточно близкому распределению частиц по размерам после конширования к таковому, полученному для MALTISORB® P200 и сахарозы.

Этот результат показывает, что рафинация порошков кристаллизованного мальтита согласно изобретению проходит так же эффективно, как и MALTISORB® P200 и сахарозы.

На следующем этапе изучали реологическое поведение шоколадной массы, после смешения и перед рафинацией, в зависимости от распределения частиц по размерам испытуемых порошков кристаллизованного мальтита.

Поскольку шоколадная масса не течет на этом этапе способа (масса слишком густая), измерения осуществляли с помощью метода пенетрометрии.

Измеряли силу погружения устройства INSTRON в шоколадную массу, полученную с двумя порошками кристаллизованного мальтита согласно изобретению, и, в качестве контрольных образцов, в сравнении с шоколадной массой, полученной с MALTISORB® P200 и сахарозой.

Измерения осуществляли с помощью пенетрометра типа INSTRON 4502 с ячейкой 100 N, используя сферический наконечник диаметром 10 мм. Максимальная глубина погружения составляет 20 мм, а скорость перемещения 10 мм/мин.

Шоколадную массу хранили при температуре 50°C, и все измерения проводили при этой температуре.

Силы погружения измеряли при погружении 10 мм.

Ниже в таблице 7 приведены полученные результаты, которые показывают, что шоколадная масса, полученная с порошками кристаллизованного мальтита согласно настоящему изобретению имеет намного меньшее сопротивление погружению, чем та, которая была получена с MALTISORB P200, что указывает на лучшую текучесть из миксера в секцию рафинации.

Шоколадная масса, полученная с порошком кристаллизованного мальтита согласно изобретению, действительно более подвижна, что четко подтверждает влияние отсутствия мелких частиц на вязкость приготовленной таким способом шоколадной массы. Усилие изготовления шоколада, производимого из кристаллизованного мальтита по настоящему изобретению, приближается к такому шоколаду, изготовленному с сахарозой.

В заключение отметим, что эти результаты показывают, что на реологию шоколада после смешения влияет распределение частиц по размерам порошка кристаллизованного мальтита.

Согласно настоящему изобретению можно получить более мягкие массы, чем те, которые основаны на MALTISORB® P200 и обладающие более близкими свойствами массам на основе сахарозы.

Такие массы будут легче извлекаться из миксера для их перемещения на следующие стадии процесса (рафинация, конширование).

Этот результат также указывает на возможность использования меньшего количества жира при смешивании (что дает возможность получения текстуры, аналогичной продукту, полученному из MALTISORB® P200), чтобы получить возможность добавления свободного жира на стадии конширования, и получения тем самым большей подвижности на стадии заливки.

Такое технологическое преимущество позволяет лучше использовать ингредиенты в процессе производства шоколада.

Порошки кристаллизованного мальтита согласно настоящему изобретению, облегчают первые стадии способа производства шоколада, не влияя на модификацию полученной конечной текстуры.

Таким образом, таблица 8 показывает реологические свойства, окончательно измеренные в шоколаде (после конширования).

Наблюдаемые здесь различия являются несущественными, демонстрируя сохранение качества произведенного шоколада, независимо от того, какой подслащивающий агент был использован.

Пример 3

Чтобы получить столовые подсластители, вводили 960 г порошка кристаллизованного мальтита по примеру 1 (продукт «Б») в емкость гранулятора-сушилки Aeromatic-Fielder AG STREA-1 лабораторного типа с псевдоожиженным слоем.

Тем же способом воспользовались для переработки MALTISORB® P200, использованного здесь в качестве контрольного образца.

Приготовили раствор 40 г NUTRIOSE® FB06, 2,2 г сукралозы в 100 г воды.

Воздух для псевдоожижения продукта «Б», как и MALTISORB® P200, подогревали до 60°C.

Полученный раствор распыляли при расходе 300 мл/ч, используя сопло, расположенное в верхней части емкости.

Вслед за распылением проводили сушку в течение 30 минут при 60°C.

Полученные результаты показаны в таблице 9.

Следует отметить, что значения плотности рецептур остаются на преобладающе высоком уровне с порошками кристаллизованного мальтита согласно изобретению (>0,75 г/мл для плотности при свободной насыпке) по сравнению с ~0,60 г/мл для MALTISORB® P200.

Наблюдали также различия в сжимаемости: меньшая сжимаемость для рецептур на основе порошков кристаллизованного мальтита согласно изобретению, что делает их более текучими и легкими в обращении.

Что касается производственных операций, стоит отметить, что в процессе гранулирования порошка кристаллизованного мальтита согласно изобретению NUTRIOSE® FB06 улучшается текучесть в грануляторе с псевдоожиженным слоем, поскольку смесь является более гомогенной, чем с MALTISORB® P200.

Кроме того, четко наблюдали более высокую производительность, поскольку было меньше потерь материала благодаря тому, что мелкие частицы прилипают к фильтрам и стенкам оборудования.

В заключение, внешний вид столовых подсластителей, производимых из MALTISORB® P200, приближается к гранулам, тогда как столовые подсластители, полученные из порошка мальтита согласно изобретению, выглядят более похожими на монокристаллы (по внешнему виду полностью аналогичны большим кристаллам сахарозы).

Визуальное восприятие столовых подсластителей, полученных из порошка мальтита согласно изобретению, таким образом, намного лучше, что позволяет достичь одну из главных целей восприятия потребителями интенсивных подсластителей: позволяет пользователям забыть о том, что они используют интенсивные подсластители.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАНУЛИРОВАННЫЙ МАЛЬТИТ ДЛЯ ПРЯМОГО ПРЕССОВАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2483753C2 |

| ВЫСОКОТЕКУЧАЯ И НЕСЛЕЖИВАЮЩАЯСЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ КРИСТАЛЛИЧЕСКОГО МАЛЬТИТА | 2009 |

|

RU2496340C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕВАТЕЛЬНОЙ РЕЗИНКИ ПОСРЕДСТВОМ ЗАМЕЩЕНИЯ ТАЛЬКА АГЛОМЕРАТАМИ КРИСТАЛЛОВ | 2010 |

|

RU2544919C2 |

| ОБЪЕМНЫЙ САХАРОЗАМЕНИТЕЛЬ | 2016 |

|

RU2739367C2 |

| СИСТЕМЫ И СПОСОБЫ УМЕНЬШЕНИЯ РАФИНАЦИИ В ПРОЦЕССЕ ПРОИЗВОДСТВА КАКАО ТЕРТОГО | 2017 |

|

RU2796052C2 |

| АМОРФНЫЕ ПОРИСТЫЕ ЧАСТИЦЫ ДЛЯ УМЕНЬШЕНИЯ КОЛИЧЕСТВА САХАРА В ПИЩЕВЫХ ПРОДУКТАХ | 2016 |

|

RU2733296C2 |

| ТЕРМОУСТОЙЧИВЫЙ ШОКОЛАД | 2013 |

|

RU2637812C2 |

| ТЕРМОУСТОЙЧИВЫЙ ШОКОЛАД | 2012 |

|

RU2575362C2 |

| СПОСОБ ПРОИЗВОДСТВА ШОКОЛАДА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ ЖИРА И ПОНИЖЕННОЙ КАЛОРИЙНОСТЬЮ | 1994 |

|

RU2136169C1 |

| ПИЩЕВЫЕ ПРОДУКТЫ С ВЫСОКИМ СОДЕРЖАНИЕМ ПОЛИФЕНОЛОВ КАКАО, УЛУЧШЕННЫМ ВКУСОМ И АРОМАТОМ И ИЗМЕЛЬЧЕННЫМИ ЭКСТРАКТАМИ КАКАО | 2008 |

|

RU2476075C2 |

Изобретение относится к пищевой промышленности. Предложен порошок кристаллизованного мальтита, имеющий содержание мальтита более 99,5 масс.%. При этом объемное распределение частиц по размерам, определяемое методом лазерной гранулометрии, составляет: менее 20% частиц размером менее 200 мкм, менее 6% частиц размером менее 100 мкм и менее 2% частиц размером менее 40 мкм. Сыпучесть порошка составляет меньше или равна 10 секундам, объемная плотность при свободной насыпке более 0,85 г/мл, плотность уплотненного порошка более 0,97 г/мл и сжимаемость менее 17%. Также предложен способ получения порошка кристаллизованного мальтита и его применение в фармацевтической и пищевой промышленности. Данная группа изобретений позволяет получить порошок мальтита, обладающий свойствами, которые позволяют использовать его в различных отраслях промышленности. 4 н. и 6 з.п. ф-лы, 9 табл., 3 пр.

1. Порошок кристаллизованного мальтита, имеющий содержание мальтита более 99,5 мас.%, предпочтительно большее или равное 99,7 мас.%, более предпочтительно более 99,8 мас.%, в котором:

объемное распределение частиц по размерам, определяемое методом лазерной гранулометрии, составляет:

менее 20%, предпочтительно менее 15%, более предпочтительно менее 10% и еще более предпочтительно менее 5% частиц размером менее 200 мкм,

менее 6% частиц размером менее 100 мкм,

менее 2% частиц размером менее 40 мкм, и

сыпучесть меньше или равна 10 с, предпочтительно меньше 5 с,

объемная плотность порошка при свободной насыпке более 0,85 г/мл, предпочтительно находится в интервале 0,88-1,00 г/мл, плотность уплотненного порошка более 0,97 г/мл, предпочтительно находится в интервале 0,98-1,05 г/мл, и сжимаемость менее 17%, предпочтительно менее 10% и еще более предпочтительно менее 5%.

2. Порошок кристаллизованного мальтита по п.1, имеющий значения среднеарифметического диаметра D[4,3] в интервале 200-350 мкм, объемное распределение частиц по размерам, составляющее менее 20%, предпочтительно менее 15% частиц размером менее 200 мкм.

3. Порошок кристаллизованного мальтита по п.1, имеющий значения среднеарифметического диаметра D[4,3] в интервале 450-600 мкм, объемное распределение частиц по размерам, составляющее менее 10%, предпочтительно менее 5% частиц размером менее 200 мкм.

4. Способ получения порошка кристаллизованного мальтита согласно любому из пп.1-3, который включает стадии:

а) подачи в зигзагообразный сепаратор, который имеет канал, составленный из нескольких ступеней с углом наклона 120°, порошка кристаллизованного мальтита, имеющего среднеарифметический диаметр в диапазоне 180-230 мкм, объемное распределение частиц по размерам, составляющее:

более 20% частиц размером менее 200 мкм,

более 7% частиц размером менее 100 мкм,

более 2% частиц размером менее 40 мкм,

б) регулирования скорости потока первичного воздуха таким образом, чтобы выделить фракцию порошка кристаллизованного мальтита, имеющую объемное распределение частиц по размерам:

менее 20%, предпочтительно менее 15%, более предпочтительно менее 10% и еще более предпочтительно менее 5% частиц размером менее 200 мкм,

менее 6% частиц размером менее 100 мкм,

менее 2% частиц размером менее 40 мкм.

5. Способ по п.4, который включает стадии:

а) подачи в зигзагообразный сепаратор, который имеет канал, составленный из 7 ступеней с углом наклона 120°, шириной около 2-3 см, длиной около 4-5 см и толщиной 4 см, порошка кристаллизованного мальтита, имеющего среднеарифметический диаметр в диапазоне 180-230 мкм, объемное распределение частиц по размерам, составляющее:

более 20% частиц размером менее 200 мкм,

более 7% частиц размером менее 100 мкм,

более 2% частиц размером менее 40 мкм, при расходе в диапазоне 400-600 г/мин,

б) установления скорости потока первичного воздуха величиной в интервале 2-5 м3/ч,

в) выделения фракции порошка, имеющей среднеарифметический диаметр в диапазоне 200-350 мкм, объемное распределение частиц по размерам, составляющее менее 20%, предпочтительно менее 15% частиц размером менее 200 мкм.

6. Способ по п.4, который включает стадии:

а) подачи в зигзагообразный сепаратор, который имеет канал, составленный из 7 ступеней с углом наклона 120°, шириной около 2-3 см, длиной около 4-5 см и толщиной 4 см, слоя порошка кристаллизованного мальтита, имеющего среднеарифметический диаметр в диапазоне 180-230 мкм, объемное распределение частиц по размерам, составляющее:

более 20% частиц размером менее 200 мкм,

более 7% частиц размером менее 100 мкм,

более 2% частиц размером менее 40 мкм, при расходе в диапазоне 450-550 г/мин,

б) установления скорости потока первичного воздуха величиной в интервале 40-50 м3/ч,

в) выделения фракции порошка, имеющей среднеарифметический диаметр в интервале 450-600 мкм, объемное распределение частиц по размерам, составляющее менее 10%, предпочтительно менее 5% частиц размером менее 200 мкм.

7. Применение порошка мальтита согласно любому из пп.1-3 в фармацевтической области.

8. Применение по п.7 в рецептурах фармацевтических составов в пакетиках-саше.

9. Применение порошка мальтита согласно любому из пп.1-3 в пищевой промышленности.

10. Применение по п.9 в рецептурах шоколада, столовых подсластителях, в выпечке, покрытии для конфет, в кондитерских изделиях, таких как засахаренные фрукты, леденцы, желированные продукты и карамельные изделия; жевательных резинках, помадках, быстрорастворимых продуктах, носителях для ароматизаторов, носителях для интенсивных подсластителей, зерновых продуктов и зерновых завтраках, в соусах без добавления сахара.

| ЕР 0735042 А, 02.10.1996 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| НЕ СОДЕРЖАЩИЕ САХАРА ТВЕРДЫЕ ПОКРЫТИЯ (ГЛАЗУРИ), ПОЛУЧЕННЫЕ ИЗ ЖИДКОГО МАЛЬТИТА, СОДЕРЖАЩЕГО ФРАКЦИЮ DP | 2003 |

|

RU2313222C2 |

| CN 101018798 A, 15.08.2007. | |||

Авторы

Даты

2012-11-10—Публикация

2009-02-20—Подача