Изобретение относится к огнетушащим порошковым составам, которые могут быть использованы для тушения всех видов пожаров в химической, нефтехимической, угольной, деревообрабатывающей и других отраслях промышленности.

Огнетушащие порошки являются универсальным огнетушащим веществом благодаря наличию ряда достоинств [Баратов А.Н., Вогман Л.П. Огнетушащие порошковые составы, Москва, Стройиздат, 1982, 72 с.]: высокая огнетушащая способность, обусловленная механизмом тушения, который включает в себя ингибирование цепных реакций горения, разбавление горючей среды, огнепреграждение и ряд других эффектов, универсальность применения - тушение всех классов пожаров, возможность эксплуатации в широком диапазоне температур - от +50 до -50°С и др.

В настоящее время огнетушащие порошки представляют собой механические смеси мелкоизмельченных минеральных солей с различными добавками, препятствующими слеживанию и влагопоглощению. В качестве основы для огнетушащих порошков используют фосфорно-аммонийные соли (моно-, диаммонийфосфаты, аммофос), карбонат и бикарбонат натрия и калия, хлориды натрия и калия и др.; в качестве добавок для улучшения эксплуатационных характеристик - кремнийорганические соединения, аэросил, белая сажа, стеараты металлов, нефелин, тальк и др. [Пат. РФ №2232612, A62D 1/00, 20.07.2004; Пат. РФ №2236880, A62D 1/00, 27.09.2004; Пат. РФ №2370295, A62D 1/00, С01В 33/12, 10.01.2009}. Наряду с этим, для получения огнетушащих порошков используют различные природные минералы - галит, мусковит, шунгит [Пат. РФ №2417112, A62D 1/00, 27.04.2011; Пат. РФ №2372957, A62D 1/00, 20.11.2009; Пат. РФ №2256477, A62D 1/00, 20.07.2005}, а также отходы различных производств [Пат. РФ №2159138, A62D 1/00, 20.11.2000; Пат. РФ №2216371, A62D 1/00, 20.11.2003; Пат. РФ №2044543, A62D 1/00, 27.09.1995}.

Наряду с достоинствами, огнетушащие порошки обладают и рядом недостатков, наиболее характерными из которых является склонность к слеживанию и влагопоглощению, недостаточная текучесть, приводящие к сокращению срока эксплуатации и ограниченности использования средств пожаротушения, а также многокомпонентность составов, сложность рецептуры и большое число стадий (измельчение, сушка, смешение и др.), необходимых для их получения.

Известен огнетушащий порошок торговой марки «Вексон» [ТУ 2149-028-10968286}, представляющий собой дисперсную смесь минеральных солей с различными добавками. Данный состав характеризуется отсутствием склонности к слеживанию - 0%, однако способ его получения многостадиен и длителен во времени [Пат. РФ №2143297, С04В 33/28, 27.12.1999}.

Повышение текучести огнетушащих порошковых составов достигается использованием материалов с частицами сферической формы, текучесть которых сопоставима с текучестью жидкости. Известен способ получения керамических сфероидов размером 0,2-2,5 мм, включающий диспергирование шликера, содержащего порошок керамического материала и термопластичную органическую связку в формующей жидкости [Пат. РФ №2079468, С04В 33/28, 20.05.1997}. Полученные по заявляемому способу сфероиды рекомендуются для использования в пожаротушении, однако их огнетушащая способность и эксплуатационные свойства не определены.

Известен способ получения огнетушащего порошка, представляющего собой смесь полых сферических частиц фосфата аммония, полученных методом распылительной сушки, характеризующихся низкой плотностью и хорошей огнетушащей способностью [Пат. CN №1837733, A62D 1/06, 27.09.2006}. Однако для достижения необходимых эксплуатационных показателей по влагопоглощению и слеживанию данный порошок необходимо обрабатывать модифицирующими компонентами.

Наиболее близким по технической сущности к заявляемому изобретению является порошок с частицами сферической формы и содержанием фракции 40-70 мкм не менее 95 мас.%, представляющий собой многофазный композитный материал сложного состава [M(II)xAl(III)yM(IV)zOH)(2x+3y+4z)]•·a[M(I)An1]•·b[M(I)An2], где M(I) -катионы Li+, Na+, K+, Rb+, Cs+, NH+4 или их смесь, М(II) - Mg2+, Ca2+, Zn2+ или их смесь, M(IV) - Si+4, Ti4+, Zr4+, или их смесь, An1 - F-, Cl-, Br-, J-; An2 -NO-3,  ,

,  ,

,  ,

,  - при следующем мольном соотношении компонентов и фаз: х=20-1, у=1-10, z=0-10, а=100-1, b=1-30 [Пат. РФ №2095103, A62D 1/00, 10.11.1997}. Огнетушащая способность порошка, охарактеризованная его расходом в г/см2 при тушении пожара класса В, составила 0.3-0.6.

- при следующем мольном соотношении компонентов и фаз: х=20-1, у=1-10, z=0-10, а=100-1, b=1-30 [Пат. РФ №2095103, A62D 1/00, 10.11.1997}. Огнетушащая способность порошка, охарактеризованная его расходом в г/см2 при тушении пожара класса В, составила 0.3-0.6.

К недостаткам данного порошка следует отнести многочисленность компонентов и сложность рецептуры приготовления (растворение исходных солей, фильтрация суспензий, испарение воды, сушка), низкий выход целевого компонента, что приводит к значительному удорожанию заявляемого порошка. Отсутствие данных по исследованию эксплуатационных характеристик, таких как склонность к слеживанию и влагопоглощению, снижает практическую возможность использования данного изобретения.

Изобретение решает задачу получения огнетушащих порошков пониженной стоимости, обладающих высокими эксплуатационными характеристиками - текучестью, пониженной склонностью к влагопоглощению и слеживанию, удовлетворительной огнетушащей способностью.

Для решения поставленной задачи предложен огнетушащий порошок на основе алюмосиликатных микросфер, при этом оболочка микросфер представляет собой композитный стеклокристаллический материал.

Содержание в оболочке микросфер алюмосиликатной стеклофазы составляет 57-92 мас.%, фазы муллита 1-42 мас.%, фазы кварца 1-9 мас.%.

Огнетушащий порошок представлен узкими фракциями полых сферических частиц со средним диаметром в интервале 2-230 мкм.

Задача достигается тем, что для получения огнетушащих порошков используют узкие фракции полых алюмосиликатных микросфер с содержанием Al2O3 20-38 мас.% и SiO2 53-67 мас.%, которые выделяют из летучих зол и концентратов ценосфер летучих зол от сжигания угля с использованием гранулометрической сепарации или аэродинамической классификации.

Указанные признаки не выявлены в других технических решениях при изучении уровня данной области техники и, следовательно, решение является новым и имеет изобретательский уровень.

Сущность изобретения заключается в следующем.

Стремлением повысить эффективность тушения пожаров всех классов, снизив при этом затраты на тушение требует активного поиска дешевых и универсальных огнетушащих порошков. Перспективным в этом направлении представляется применение в качестве базовых компонентов огнетушащих составов алюмосиликатных микросфер летучих зол.

Микросферы летучих зол являются доступным и дешевым материалом, получаемым в качестве побочного продукта при сжигании угля на тепловых электростанциях. Формирование микросфер происходит в результате термохимических превращений исходных минеральных форм угля и кристаллизации отдельных фаз в процессе охлаждения капель расплава. Их гранулометрический, химический и фазовый составы, а также размер кристаллитов образующихся минеральных фаз, морфология глобул зависят от большого числа параметров, в том числе состава исходного угля, типа используемых топок, режима охлаждения капель расплава и др. [Л.Я.Кизильштейн и др. Компоненты зол и шлаков ТЭС, Москва, Энергоатомиздат, 1995; Vassilev S.V., Fuel Proc. Technol. 47(1996)261].

По химическому составу микросферы представляют собой многокомпонентные системы SiO2-Al2O3-Fe2O3-CaO-MgO-Na2O-K2O-TiO2 с содержанием стеклофазы от 80 до 90%, в которой распределены кристаллические фазы кварца, муллита, ферритовых шпинелей и кальцита.

Микросферы характеризуются сферической формой, широким фракционным составом, наличием внутренней полости, высокой прочностью и регулярной пористостью стеклокристаллической оболочки, термостабильностью и кислотостойкостью [Anshits N.N.. Mikhailova О.A., Salanov А.N. et al. // Fuel. 2010. V.89. No.8. P.1849-1862].

Особенности морфологии и минерально-фазового состава микросфер делают этот материал перспективным сырьем для получения современных функциональных материалов, в том числе в области пожарной безопасности.

Известен способ тушения пожара [Пат. РФ №2388507, А62С 3/00, 10.05.2010], в котором полые микросферы размером 20-80 мкм используются в качестве микроконтейнеров для доставки огнетушащего вещества в зону горения. Наряду с этим, полые алюмосиликатные микросферы используются в качестве рыхлителя для порошковых огнетушителей [Пат. РФ №2417808, A62D 1/00, 10.05.2011}, а также в качестве наполнителя огнестойкой композитной панели [Пат. РФ №2422598, Е04В 1/94, Е04С 2/26, С04В 26/04, С04В 18/06, 27.06.2011].

Создание дешевых огнетушащих порошков на основе алюмосиликатных микросфер летучих зол, которые являются отходами теплоэнергетики, обладают высокой текучестью за счет сферической формы, не подвержены слеживанию и не поглощают влагу, так как представляют собой стеклокристаллический материал, а также сами могут являться огнетушащим веществом - это наиболее эффективный и оптимальный вариант использования микросфер в области пожарной безопасности.

Наряду с этим, использование отходов теплоэнергетики для производства огнетушащих порошков решает экологические проблемы.

Сущность изобретения демонстрируется следующими примерами, таблицами и иллюстрациями.

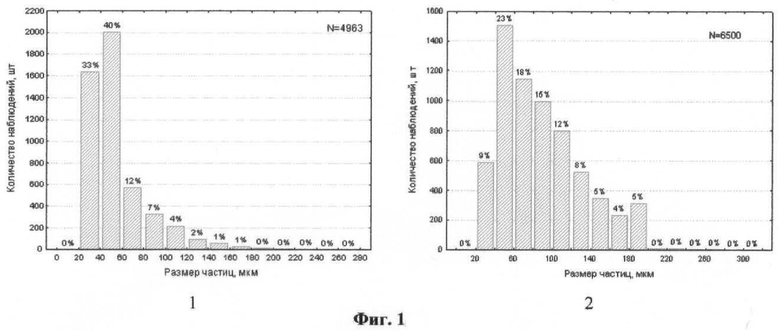

На Фиг.1 приведены распределения частиц концентратов алюмосиликатных микросфер: 1 - серия М, 2 - серия Р.

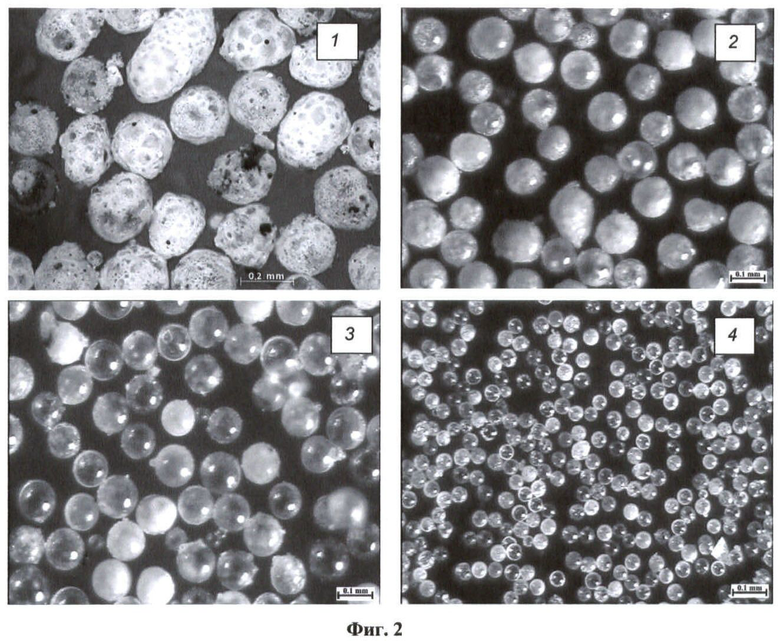

На Фиг.2 приведены снимки оптического микроскопа узких фракций огнетушащих порошков со средним диаметром частиц: 1-230, 2-115, 3-113, 4-47 мкм.

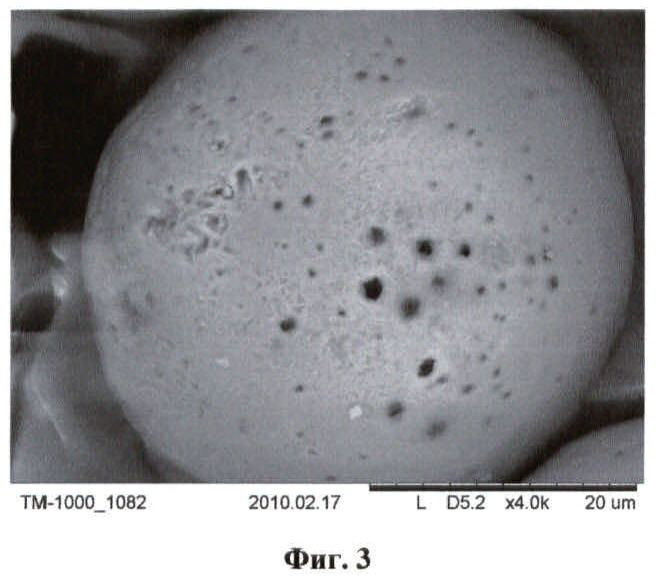

На Фиг.3 изображена гранула, содержащая кристаллиты муллита, образца огнетушащего порошка со средним диаметром частиц 47 мкм.

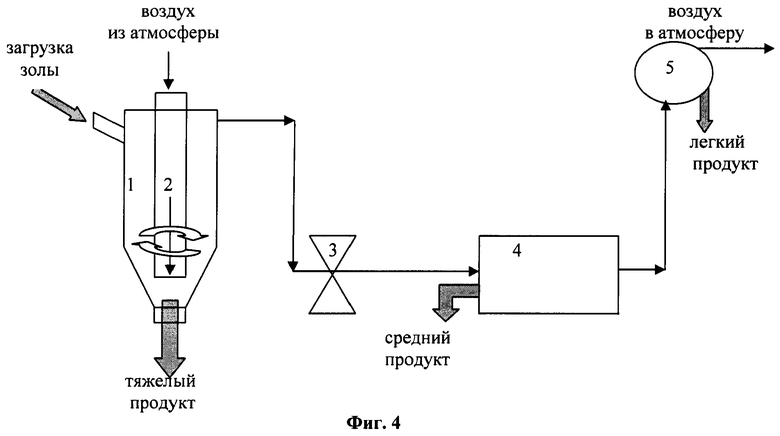

На Фиг.4 изображена схема установки для разделения летучей золы в восходящем потоке воздуха: 1 - аэродинамическая труба, 2 - трубка для поступления воздуха, 3 - регулятор, 4 - насос, 5 - фильтр.

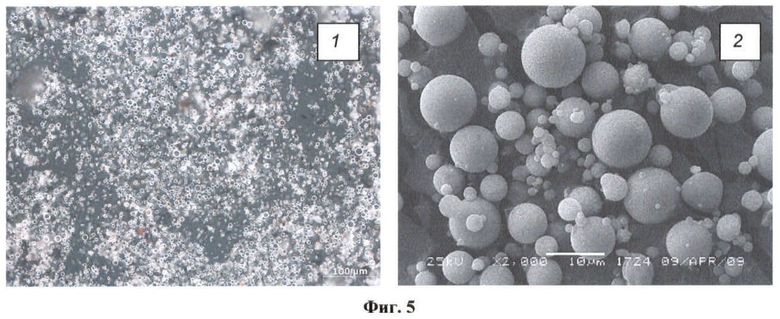

На Фиг.5 приведены снимки оптического (1) и растрового электронного микроскопа (2) узкой фракции огнетушащего порошка со средним диаметром частиц 9 мкм.

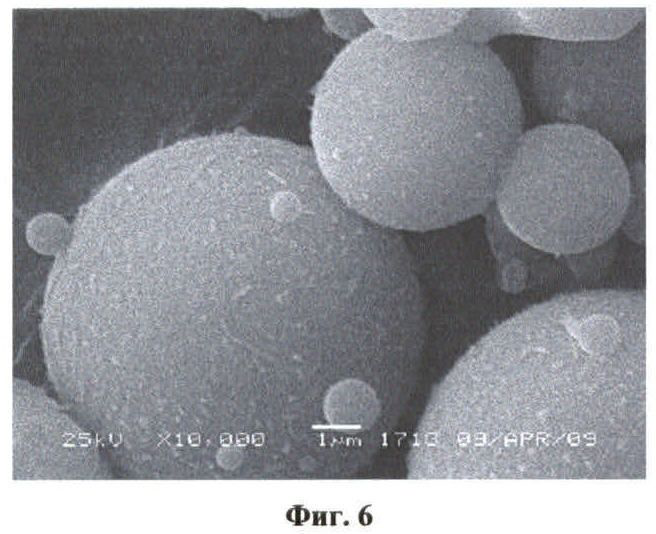

На Фиг.6 изображены гранулы, содержащие кристаллиты муллита, образца огнетушащего порошка со средним диаметром частиц 9 мкм

Пример 1.

В качестве огнетушащих порошков используют концентраты алюмосиликатных микросфер (ценосфер) Московской ТЭЦ-22 (серия М), сжигающей каменные угли Кузнецкого бассейна, и Рефтинской ГРЭС (серия Р), сжигающей каменные угли Экибастузского бассейна.

С помощью оптического микроскопа Axioskop 40 (Carl Zeiss), снабженного окуляром W-PI 10х/23 и цифровой камерой PowerShot A 640 (Canon), и специально разработанной программы «Msphere», входными данными для которой являлись пары цифровых снимков, содержащие не менее 4500 частиц, определяют распределение частиц (Фиг.1) и устанавливают, что средний диаметр глобул для концентратов серий М и Р составляет 70 и 110 мкм соответственно.

Методами химического анализа по стандартной методике [ГОСТ 5382-91 «Цементы и материалы цементного производства. Методы химического анализа»} определяют химический состав концентратов ценосфер (Таблица 1; образцы 1-2), включающий содержание оксидов кремния, алюминия, железа, кальция, магния, калия, натрия, титана, марганца, серы и фосфора, а также потери при прокаливании (п.п.п.), в том числе устанавливают, что содержание основных макрокомпонентов в концентратах серий М и Р составляет: Al2O3-26 и 38 мас.%, SiO2-64 и 55 мас.% соответственно.

Эксплуатационные свойства огнетушащих порошков на основе концентратов алюмосиликатных микросфер определяют в соответствии с требованиями ГОСТ Р 53280.4-2009 ((Установки пожаротушения автоматические. Огнетушащие вещества. Часть 4. Порошки огнетушащие общего назначения. Общие технические требования и методы испытаний». Следует отметить, что все приемочные испытания огнетушащих порошков в России проводятся в соответствии с этими требованиями, учитывающими положения международного стандарта ISO 7202. У огнетушащих порошков определяют следующие характеристики: кажущаяся плотность неуплотненного и уплотненного порошка, фракционный состав, массовое содержание влаги, склонность к влагопоглощению, склонность к слеживанию. В качестве сравнения использовали известный огнетушащий порошок торговой марки «Вексон» АВС 25 [ТУ 2149-028-10968286].

Полученные численные значения характеристик огнетушащих порошков на основе концентратов алюмосиликатных микросфер серий М и Р приведены в таблице 2 (Образцы 1-2).

Анализ таблицы показывает, что концентраты алюмосиликатных микросфер характеризуются отсутствием склонности к слеживанию, превосходят известный порошок по склонности к влагопоглощению, соответствуют требованиям ГОСТ Р 53280.4-2009 по этим показателям и по массовому содержанию влаги, но не соответствуют ему по показателю кажущейся плотности.

Пример 2.

Из концентрата ценосфер Рефтинской ГРЭС (серия Р) методом гранулометрической классификации выделяют фракцию ценосфер менее 50 мкм и определяют ее огнетушащие свойства с помощью лабораторной методики ФГУ ВНИИПО МЧС России на лабораторной установке с площадью очага горения 40 см2, используя в качестве горючего вещества октан (пожар класса В). Огнетушащую способность характеризуют расходом порошка в г/100 см2. В качестве порошка-сравнения использовали известный огнетушащий порошок торговой марки «Вексон» АВС 25 [ТУ 2149-028-10968286}. Полученные численные значения огнетушащей способности приведены в таблице 2. Анализ таблицы показывает, что заявляемый огнетушащий порошок по огнетушащим свойствам уступает порошку-сравнения и выбранному прототипу.

Пример 3.

Из концентратов ценосфер Новосибирской ТЭЦ-5 (серия Н), Московской ТЭЦ-22 (серия М), сжигающих каменные угли Кузнецкого бассейна, и Рефтинской ГРЭС (серия Р), сжигающей каменные угли Экибастузского бассейна, выделяют по технологической схеме [Anshits N.N.. Mikhailova О.A., Salanov А.N. et al. // Fuel. 2010. V.89. No.8. P.1849-1862} узкие фракции, которые характеризуют набором параметров, включающим распределение частиц, средний диаметр глобул, химический и фазовый составы.

Как описано в примере 1, определяют распределение частиц и средний диаметр глобул, который в полученных узких фракциях изменяется в интервале от 47 до 230 мкм.

Химический состав выделенных фракций определяют, как описано в примере 1, и устанавливают, что содержание основных макрокомпонентов составляет: Al2O3 - 20-38 мас.% и SiO2 - 56-68 мас.%.

С помощью полнопрофильного рентгеноструктурного анализа с применением метода Ритвелда и метода минимизации производной разности [Rietveld Н.М. // J.Appl. Cryst. 1969. V.2. No.2. P.65-71; Solovyov L.A. // J.Appl. Cryst. 2004. V.37. No.5. P.743-749} определяют, что в полученных фракциях содержание кристаллической фазы муллита составляет: 1-42 мас.%, кварца 1-7 мас.%, кальцита 0.1-1.8 мас.%, стеклофазы 57-93 мас.%. В качестве примера на фиг.3 приведена гранула, содержащая кристаллиты муллита, образца огнетушащего порошка со средним диаметром частиц 47 мкм.

Получение огнетушащих порошков с высокими эксплуатационными показателями было проведено на примере узких фракций со средним диаметром частиц 230, 115, 113 и 47 мкм (Фиг.2), химический и фазовый состав которых приведен в таблице 1 (Образцы 3-6).

Эксплуатационные свойства огнетушащих порошков на основе узких фракций алюмосиликатных микросфер определяют, как описано в примере 1. Полученные численные значения приведены в таблице 2 (Образцы 3-6). Анализ таблицы показывает, что заявляемые огнетушащие порошки на основе узких фракций алюмосиликатных микросфер характеризуются отсутствием склонности к слеживанию, превосходят известный порошок по склонности к влагопоглощению, соответствуют требованиям ГОСТ Р 53280.4-2009 по массовому содержанию влаги, но не соответствуют ему по показателю кажущейся плотности. Этот показатель может быть легко улучшен за счет заполнения внутреннего объема микросфер активными в пожаротушении компонентами с получением огнетушащих микрокапсул. В этом случае алюмосиликатные микросферы будут выполнять роль носителей огнетушащих твердых составов, газов, жидкостей, включая воду, доставляя их непосредственно в зону реакции горения и диспергируя в пламя за счет разрыва микрокапсул при нагревании. В результате огнетушащая эффективность будет повышена по сравнению с известными способами тушения пожаров.

Пример 4.

В качестве сырья для получения огнетушащего порошка используют летучую золу из электрофильтров Московской ТЭЦ-22 (серия М).

Летучую золу подвергают аэродинамическому разделению в восходящем потоке воздуха с использованием установки (Фиг.4). В результате получают три фракции микросфер (тяжелую, среднюю и легкую), которые характеризуют набором параметров, указанных в примере 3.

На лазерном анализаторе MicroTech 22 фирмы Fritsch с использованием мокрой измерительной ячейки определяют, что средний диаметр частиц составляет 53, 9 и 2 мкм для тяжелой, средней и легкой фракций микросфер серии М соответственно.

Химический состав выделенных фракций определяют, как описано в примере 1 (Таблица 1; образцы 7-9), и устанавливают, что содержание основных макрокомпонентов составляет: Al2O3 20-29 мас.% и SiO2 55-63 мас.% AlO3 - 20-38 мас.%.

С помощью полнопрофильного рентгеноструктурного анализа, как описано в примере 3, определяют, что в полученных фракциях микросфер серии М содержание кристаллической фазы муллита составляет: 7-9 мас.%, кварца 3-9 мас.%, а также наблюдается незначительное количество феррошпинели и гематита (1.3-1.8 мас.%).

Получение огнетушащих порошков с высокими эксплуатационными показателями и хорошей огнетушащей способностью было продемонстрировано на примере узкой фракции микросфер со средним диаметром частиц 9 мкм (Фиг.5, 6).

Эксплуатационные свойства огнетушащего порошка на основе алюмосиликатных микросфер определяют, как описано в примере 1. Огнетушащие свойства порошка определяют, как описано в примере 2. Полученные численные значения характеристик огнетушащего порошка приведены в таблице 2 (Образец 8).

Анализ таблицы показывает, что заявляемый огнетушащий порошок соответствуют требованиям ГОСТ Р 53280.4-2009, не уступает по эксплуатационным характеристикам порошку-сравнения, превосходя его по склонности к влагопоглощению и незначительно уступая по огнетушащим свойствам порошку-сравнения и выбранному прототипу.

Таким образом, предлагаемые огнетушащие порошки обладают хорошими эксплуатационными свойствами: высокой текучестью за счет сферической формы, низкой склонностью к влагопоглощению, отсутствием склонности к слеживанию, а также характеризуются удовлетворительной огнетушащей способностью на уровне известных огнетушащих составов. Кроме того, отличительной особенностью данного изобретения является низкая себестоимость огнетушащего порошка, простота его получения и легкость применения в промышленных условиях.

Возможность использования алюмосиликатных микросфер в области пожарной безопасности не ограничивается приведенными примерами и может быть значительно расширена за счет возможности заполнения внутреннего объема микросфер активными в пожаротушении компонентами с получением огнетушащих микрокапсул.

зец

| название | год | авторы | номер документа |

|---|---|---|---|

| МИКРОСФЕРИЧЕСКАЯ ГАЗОПРОНИЦАЕМАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2443463C9 |

| СПОСОБ ИММОБИЛИЗАЦИИ РАДИОАКТИВНЫХ ОТХОДОВ В МИНЕРАЛОПОДОБНОЙ МАТРИЦЕ | 2010 |

|

RU2439726C1 |

| Способ получения микросферического композитного осушителя сыпучих материалов | 2022 |

|

RU2789376C1 |

| Огнетушащий порошок многоцелевого назначения и способ его получения | 2019 |

|

RU2719680C1 |

| ПОРИСТЫЙ СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ ОТКРЫТОЙ ПОРИСТОЙ СТРУКТУРЫ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2196119C2 |

| ОГНЕТУШАЩИЙ ПОРОШКОВЫЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2194555C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕТУШАЩЕГО ПОРОШКА | 2007 |

|

RU2370295C2 |

| ОГНЕТУШАЩИЙ ПОРОШКОВЫЙ СОСТАВ МНОГОЦЕЛЕВОГО НАЗНАЧЕНИЯ | 2007 |

|

RU2335315C1 |

| ОГНЕТУШАЩИЙ ПОРОШКОВЫЙ СОСТАВ | 2020 |

|

RU2735696C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКОГО СОРБЕНТА ДЛЯ ОЧИСТКИ ЖИДКИХ ОТХОДОВ ОТ РАДИОНУКЛИДОВ, ИОНОВ ЦВЕТНЫХ И ТЯЖЕЛЫХ МЕТАЛЛОВ | 2004 |

|

RU2262383C1 |

Изобретение относится к огнетушащим порошковым составам, которые могут быть использованы для тушения всех видов пожаров в химической, нефтехимической, угольной, деревообрабатывающей и других отраслях промышленности. Огнетушащий порошок на основе алюмосиликатных микросфер представляет собой узкие фракции полых сферических гранул со средним диаметром в интервале 2-230 мкм, при этом оболочка полых алюмосиликатных микросфер представляет собой композитный стеклокристаллический материал состава, мас.%: алюмосиликатная стеклофаза 57-92, фаза муллита 1-42, фаза кварца 1-9. Огнетушащий порошок на основе алюмосиликатных микросфер выделяют из летучих зол и концентратов ценосфер летучих зол от сжигания угля с использованием гранулометрической сепарации или аэродинамической классификации. Технический результат - высокая текучесть, низкая склонность к влагопоглощению, отсутствие склонности, к слеживанию, удовлетворительная огнетушащая способность. 2 н.п. ф-лы, 6 ил., 2 табл., 4 пр.

1. Огнетушащий порошок на основе алюмосиликатных микросфер, отличающийся тем, что представляет собой узкие фракции полых сферических гранул со средним диаметром 2-230 мкм, при этом оболочка полых алюмосиликатных микросфер представляет собой композитный стеклокристаллический материал состава, мас.%: алюмосиликатная стеклофаза 57-92, фаза муллита 1-42, фаза кварца 1-9.

2. Способ получения огнетушащего порошка на основе алюмосиликатных микросфер, характеризующийся тем, что их выделяют из летучих зол и концентратов ценосфер летучих зол от сжигания угля с использованием гранулометрической сепарации или аэродинамической классификации, в результате чего получают узкие фракции полых сферических гранул со средним диаметром в интервале 2-230 мкм, при этом оболочка полых алюмосиликатных микросфер представляет собой композитный стеклокристаллический материал состава, мас.%: алюмосиликатная стеклофаза 57-93, фаза муллита 1-42, фаза кварца 1-9.

| ПОРОШОК ДЛЯ ТУШЕНИЯ ПОЖАРОВ | 1995 |

|

RU2095103C1 |

| ОГНЕТУШАЩИЙ ПОРОШОК МНОГОЦЕЛЕВОГО НАЗНАЧЕНИЯ | 2003 |

|

RU2232612C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ СФЕРОИДОВ | 1994 |

|

RU2079468C1 |

| US 4406797 A1, 27.09.1983 | |||

| ОГНЕГАСЯЩИЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2403934C1 |

Авторы

Даты

2012-11-10—Публикация

2011-11-25—Подача