Изобретение относится к огнетушащим порошковым составам, которые можно использовать для тушения углеродсодержащих тлеющих материалов, легковоспламеняющихся жидкостей, горючих газов и паров, сжиженных газов, газовых фонтанов, легких металлов и их сплавов, электроустановок под напряжением, а также при ликвидации пожаров в закрытых объемах.

Известен порошок, содержащий хлорид калия или натрия 15 65% бикарбонат натрия 65 15% добавку для текучести (нефелиновый концентрат) 10 30% и аэросил 1 2,5% [1] К недостаткам порошка можно отнести высокое содержание в нем (до 30 мас.) неактивного в пожаротушении нефелинового концентрата и неоднородное распределение компонентов по объему, которое может возникать на стадии механического смешения и совместного помола компонентов, а также при хранении, транспортировании и использовании порошков. Этим обусловлена недостаточная огнетушащая способность порошка.

Известны порошки, содержащие фосфаты и сульфаты аммония и щелочных металлов [2] фосфаты аммония и бикарбонат калия (аммония) [3] Порошки представляют собой механическую смесь солей и имеют низкую огнетушащую способность.

Известен порошок на основе сплава карбамида с карбонатом или бикарбонатом калия (натрия) [4 6] Этот порошок относится к типу специальных порошков, характеризуется большой эффективностью при тушении очагов пожаров горючих жидкостей и газов, но сложная технология приготовления огнетушащего порошка приводит к его высокой стоимости по сравнению с другими известными порошками.

Наиболее близким к предлагаемому составу является огнетушащий порошок, состоящий из механической смеси алюмосодержащей фазы (Al2O3, Al(OH)3, AlOOH или доусонит) с галогенидом натрия, калия, олова или свинца [7] Количество алюмосодержащей фазы в порошке составляет 25 99 мас. а галогенида металла 75 1 мас. Однако этот состав также обладает невысокой огнетушащей способностью. Кроме того, недостатком порошка является то, что он содержит экологически вредные вещества соли олова или свинца.

В соответствии с международными стандартами [8] в основу которых положен вид горючего материала, выделены следующие классы пожаров:

A горение твердых углеродсодержащих материалов (уголь, дерево, бумага, пластмассы, резина и т.д.);

B горение жидкостей (нефть, мазут, масла, керосин, спирты, растворители);

C горение газов и паров (водород, метан, пропан-бутан, попутные газы и т.д.);

D горение легких металлов их сплавов;

E горение электрооборудования и кабелей под напряжением.

Принято называть универсальным порошок, который тушит пожары классов A, B, C или всех классов. Порошки, предназначенные для тушения пожаров классов B, C или только D, принято называть специальными.

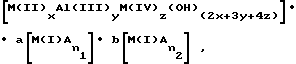

В основу изобретения положена задача создать универсальный порошок для тушения пожаров классов A, B, C, D и E, обладающий высокой огнетушащей способностью, не содержащий экологически вредных веществ и не выделяющий их при применении. Эта задача решается тем, что в качестве огнетушащего порошка используют многофазный композиционный материал, все фазы которого химически связаны друг с другом:

[M(II)xAl(III)yM(IV)z (OH)(2x+3y+4z)]•a[M(I)An1]•b[M(I)An2]

где

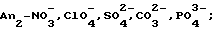

M(I) Li+, Na+, K+, Rb+, Cs+, NH

M(II) Mg2+, Ca2+, Zn2+ или их смесь,

M(IV) Si4+, Ti4+, Zr4+ или их смесь,

An1 F-, Cl-, Br-, J-;

при следующем мольном соотношении компонентов и фаз:

x 20 1, y 1 10, z 0 10, a 100 1, b 1 30.

При выходе за указанные пределы значений x, y, z, a и b огнетушащая способность предлагаемых порошков приближается к огнетушащей способности известных порошков.

Предлагаемый порошок представляет собой многофазный дисперсноармированный композиционный материал, монолитность каждой частицы которого обеспечивается за счет химического взаимодействия между входящими в нее фазами: сложными гидроксидом [M(II)x Al(III)y)M(IV)z(OH)(2x+3y+4z)] и фазами [M(I)An1] и [M(I)An2] Роль матрицы или дисперсного наполнителя может играть любая из фаз. Это зависит от фазового состава порошка. Так, при содержании гидроксидной фазы <40 мас. она выполняет функцию дисперсного наполнителя, а фазы солей матрицы. В зависимости от состава предлагаемые порошки имеют удельную поверхность 0,3 0,7 м2/г. После удаления из них солей оставшаяся гидроксидная фаза имеет удельную поверхность 50 100 м2/г, что свидетельствует о высокой дисперсности ее частиц.

При заданном соотношении компонентов каждая частица предлагаемого порошка имеет одинаковый химический и фазовый состав. Все фазы находятся в тесном химическом взаимодействии друг с другом в пределах объема частиц порошка, причем каждая из фаз активна в пожаротушении. Частицы порошка с преимущественными размерами 40 70 мкм, попадая в пламя, эффективно дробятся до микрочастиц с размерами 1 10 мкм. Это приводит к существенному увеличению удельной поверхности порошков и как следствие к повышению скорости гетерогенного ингибирования цепных процессов, протекающих при горении углеводородов.

Эндотермические процессы разложения микрочастиц понижают температуру пламени, а выделяющиеся при температурах 100 1200oC газообразные продукты разложения порошка приводят к гомогенному ингибированию цепных процессов.

Для приготовления порошка к водному раствору с заданным мольным соотношением солей M(II), Al(III) и M(IV) добавляют водный раствор LiOH, NaOH, KOH, RbOH, CsOH или NH4OH при комнатной температуре. Из полученной суспензии испаряют воду известным способом. Получают текучий огнетушащий порошок с частицами сферической формы и содержанием фракции 40 70 мкм не менее 95 мас.

Химический и фазовый состав порошков определяли методами количественного химического и рентгенофазового анализа. Форму и размеры частиц изучали методами оптической и электронной микроскопии. Гранулометрический состав порошков исследовали методом ситового анализа и с использованием счетчика Култера.

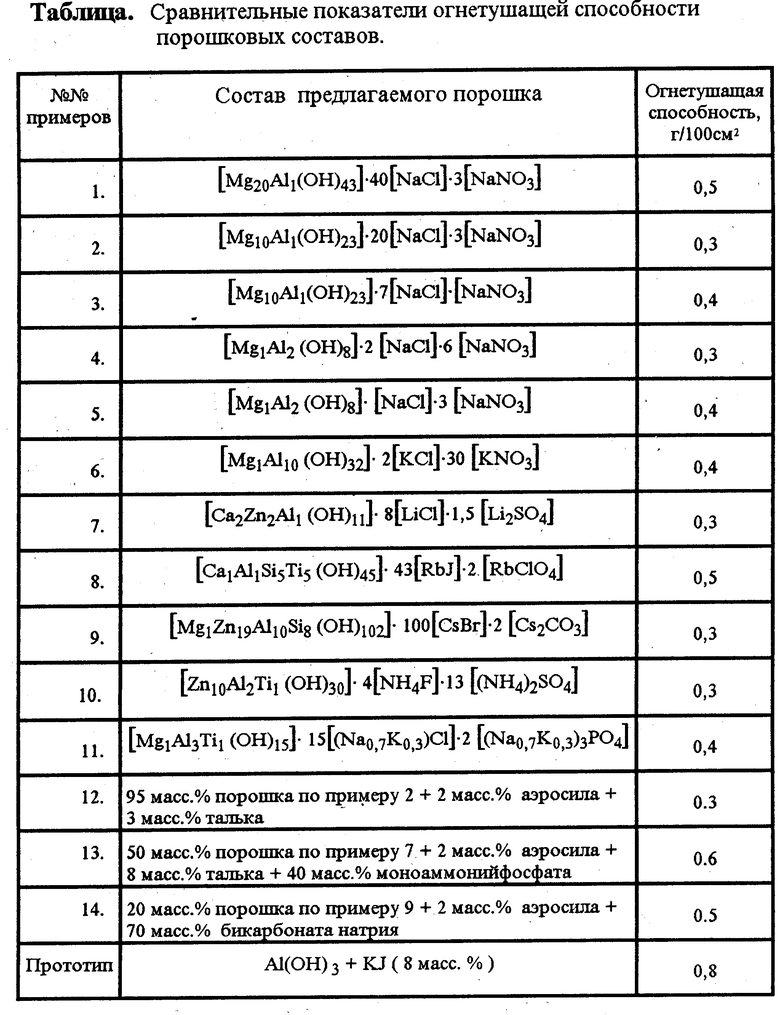

Сравнительные испытания огнетушащей способности предлагаемых порошковых составов и известного порошка [7] проводили на лабораторной установке с площадью горения 100 см2 (пожар класса B) и использованием в качестве горючего вещества керосина при фиксированном времени тушения 0,1 с. Огнетушащую способность характеризовали расходом порошка в г/100 см2.

Пример 1. Для приготовления порошка в воде растворяют 203 г MgCl2•6H2O, 19 г Al(NO3)3•9H2O и получают 1 л смешанного раствора солей. В другом реакторе готовят 1 л раствора щелочи растворением в воде 86 г NaOH. К раствору солей магния и алюминия при интенсивном перемешивании добавляют раствор NaOH. Из полученной суспензии известным способом испаряют воду. Твердое вещество высушивают на воздухе при температуре 110 120oC до постоянной массы. Получают 192 г текучего огнетушащего порошка с составом:

Mg20Al1(OH)43]• 40[NaCl]•3[NaNO3]

Пример 2. Для приготовления порошка в воде растворяют 203 г MgCl2•6H2O, 38 г Al(NO3)3• 9H2O и получают 1 л смешанного раствора солей. В другом реакторе готовят один л раствора щелочи растворением в воде 92 г NaOH. К раствору солей магния и алюминия при интенсивном перемешивании добавляют раствор NaOH. Из полученной суспензии известным способом испаряют воду. Твердое вещество высушивают на воздухе при температуре 110 120oC до постоянной массы. Получают 209 г текучего огнетушащего порошка с составом:

[Mg10Al1(OH)23]• 20[NaCl]•3[NaNO3]

Пример 3. Суспензию, полученную по примеру 2, фильтруют. Влажный осадок, оставшийся после фильтрации, высушивают на воздухе при 110 120oC до постоянной массы. Получают 114 г текучего огнетушащего порошка с составом:

[Mg10Al1(OH)23]•7[NaCl]•[NaNO3]

Пример 4. Для приготовления порошка в воде растворяют 102 г MgCl2•6H2O, 375 г Al(NO3)3• 9H2O и получают 1 л смешанного раствора солей. В другом реакторе готовят один л раствора щелочи растворением в воде 160 г NaOH. К раствору солей магния и алюминия при интенсивном перемешивании добавляют раствор NaOH. Из полученной суспензии известным способом испаряют воду. Твердое вещество высушивают на воздухе при температуре 110 120oC до постоянной массы. Получают 420 г текучего огнетушащего порошка с составом:

[Mg1Al2(OH)8]• 2[NaCl]•[NaNO3]

Пример 5. Суспензию, полученную по примеру 4, фильтруют. Влажный осадок, оставшийся после фильтрации, высушивают на воздухе при 110 120oC до постоянной массы. Получают 265 г текучего огнетушащего порошка с составом:

[Mg1Al2(OH)8•[NaCl]•[NaNO3]

Пример 6. Для приготовления порошка в воде растворяют 20 г MgCl2•2H2O, 375 г Al(NO3)3•9H2O и получают 1 л смешанного раствора солей. В другом реакторе готовят один л раствора щелочи растворением в воде 180 г KOH. К раствору солей магния и алюминия при интенсивном перемешивании добавляют раствор KOH. Из полученной суспензии известным способом испаряют воду. Твердое вещество высушивают на воздухе при температуре 110 120oC до постоянной массы. Получают 402 г текучего огнетушащего порошка с составом:

[Mg1Al10(OH)32]•2[KCl]•30[KNO3]

Пример 7. Для приготовления порошка в воде растворяют 111 г CaCl2, 136 г ZnCl2, 166 г Al2(SO4)3•18H2O и получают 1 л смешанного раствора солей. В другом реакторе готовят один л раствора щелочи растворением в воде 132 г LiOH. К раствору солей кальция, цинка и алюминия при интенсивном перемешивании добавляют раствор LiOH. Из полученной суспензии известным способом испаряют воду. Твердое вещество высушивают на воздухе при температуре 110 120oC до постоянной массы. Получают 338 г текучего огнетушащего порошка с составом:

[Ca2Zn2Al1(OH)11]• 8[LiCl]•1,5[Li2SO4]

Пример 8. Для приготовления порошка в воде растворяют 24 г Ca(ClO4)2, 41 г AlJ3, 268 г SiJ4, 278 г TiJ4 и получают 1 л смешанного раствора солей. В другом реакторе готовят один л раствора щелочи растворением в воде 464 г RbOH. К раствору солей кальция, алюминия, кремния и титана при интенсивном перемешивании добавляют раствор RbOH. Из полученной суспензии известным способом испаряют воду. Твердое вещество высушивают на воздухе при температуре 110 120oC до постоянной массы. Получают 1070 г текучего огнетушащего порошка с составом:

[Ca1Al1Si5Ti5(OH)45]• 43[RbJ]•2[RbClO4]

Пример 9. Для приготовления порошка в воде растворяют 8 г Mg(HCO3)2• 2H

[Mg1Zn19Al10Si8(OH)102]• 100[CsBr]•2[Cs2CO3]

Пример 10. Для приготовления порошка в воде растворяют 287 г ZnSO4•7H2O, 67 г Al2(SO4)3)•18H2O, 12 г TiF4 и получают один л смешанного раствора солей. В другом реакторе к 0,5 л 25% раствора аммиака добавляют 0,5 л дистиллированной воды. К раствору солей цинка, алюминия и титана при интенсивном перемешивании добавляют 1 л 12,5% раствора аммиака. Из полученной суспензии известным способом испаряют воду. Твердое вещество высушивают на воздухе при температуре 110 120oC до постоянной массы. Получают 313 г текучего огнетушащего порошка с составом:

[Zn10Al2Ti1(OH)30]• 4[NH4F]•13[(NH4)2SO4]

Пример 11. Для приготовления порошка в воде растворяют 67 г MgCl2•6H2O, 241 г AlCl3•6H2O, 63 г TiF4 и получают 1 л смешанного раствора солей. В другом реакторе готовят 1 л раствора щелочи растворением в воде 200 г NaOH. К раствору солей магния, алюминия и титана при интенсивном перемешивании добавляют раствор NaOH. Далее в полученной суспензии растворяют 142 г K3PO4 и испаряют из нее воду. Твердое вещество высушивают на воздухе при температуре 110 120oC до постоянной массы. Получают 571 г текучего огнетушащего порошка с составом:

[Mg1Al3Ti1 (OH)15]•15[(Na0,7K0,3)Cl]•2 [(Na0,7K0,3)3PO4]

Пример 12. К 95 г порошка, приготовленного по примеру 2, добавляют 2 г гидрофобизированного аэросила и 3 г измельченного в вибромельнице талька. Полученную смесь перемешивают в двухлопастном Z-образном смесителе в течение 0,5 ч. Получают 100 г текучего огнетушащего порошка.

Пример 13. К 50 г порошка, приготовленного по примеру 7, добавляют 2 г гидрофобизированного аэросила, 8 г измельченного в вибромельнице талька и 40 г порошка моноаммонийфосфата. Полученную смесь перемешивают в двухлопастном Z-образном смесителе в течение 0,5 ч. Получают 100 г текучего огнетушащего порошка.

Пример 14. 20 г порошка, приготовленного по примеру 9, добавляют 2 г гидрофобизированного аэросила, 8 г измельченного в вибромельнице талька и 70 г бикарбоната натрия. Полученную смесь перемешивают в двухлопастном Z-образном смесителе в течение 0,5 ч. Получают 100 г текучего огнетушащего порошка.

В таблице приведены составы и сравнительные показатели огнетушащей способности предлагаемого и известного (прототип) порошков. Из данных таблицы следует, что предлагаемые порошковые составы по огнетушащей способности в 2,5 раза эффективнее по сравнению с прототипом при тушении керосина (пожар класса B).

Таким образом, предлагаемые порошки имеют высокую огнетушащую способность и могут найти широкое применение при тушении пожаров классов A, B, C, D, E.

Источники информации

1. Авт. св. СССР N 158842, кл. A 62 D 1/00, опубликовано 30.08.90, бюлл. N 32

2. Пат. ФРГ N 1621718, кл. A 62 D 1/00.

3. Пат. Великобритании N 1410469, кл. A 62 D 1/00.

4. Пат. Великобритании N 1315377, кл. C 07 G 17/00.

5. Пат. Великобритании N 1367103, 1974 HK A5A.

6. Пат. Великобритании N 1387705, 1975 HK A5A.

7. Пат. США N 4406797, кл. A 62 D 1/00, опубл. 27.09.83.

8. М. Е. Краснянский. Огнетушащие и взрывоподавляющие порошки. Донецк, Донбасс, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВЫХ МОНОМЕРОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2001 |

|

RU2191196C1 |

| КАТАЛИЗАТОР, НОСИТЕЛЬ КАТАЛИЗАТОРА, СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 2001 |

|

RU2192307C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА ИЗ БЕНЗОЛА | 2002 |

|

RU2205688C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОЦЕССА КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 1993 |

|

RU2046656C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ | 1994 |

|

RU2064836C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ О-КСИЛОЛА ВО ФТАЛЕВЫЙ АНГИДРИД И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2035219C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 2001 |

|

RU2188225C1 |

| КАТАЛИЗАТОР И СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА (ВАРИАНТЫ) | 2001 |

|

RU2194573C1 |

| СПОСОБ ПЕРЕРАБОТКИ КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ НЕПЕРЕХОДНЫХ И ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1992 |

|

RU2071934C1 |

| КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ОЧИСТКИ ОБОГАЩЕННЫХ ВОДОРОДОМ ГАЗОВЫХ СМЕСЕЙ ОТ ОКСИДА УГЛЕРОДА | 2001 |

|

RU2191070C1 |

Использование: огнетушащие порошковые составы, которые можно использовать для тушения пожаров классов A, B, C, D, E, а также при ликвидации пожаров в закрытых объемах. Сущность изобретения: порошок представляет собой многофазный дисперсноармированный композиционный материал, монолитность каждой частицы которого обеспечивается за счет химического взаимодействия между входящими в нее фазами: сложным гидроксидом [M(II)xAl(III)yM(IV)zOH)(2x+3y+4z)] и фазами [M(I)An1] и [M(I)An2], где M(I) - Li+, Na+, K+, Rb+, Cs+, NH

где M(I) катионы Li, Na+, K+, Rb+, Cs+, NH4 + или их смесь,

M(II) катионы Mg2 +, Ca2+, Zn2 + или их смесь;

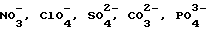

M(IV) катионы Si4 +, Ti4 +, Zr4 + или их смесь; анионы бескислородных неорганических кислот: F-, Cl-, Br-, J-;

анионы бескислородных неорганических кислот: F-, Cl-, Br-, J-; анионы кислородсодержащих неорганических кислот:

анионы кислородсодержащих неорганических кислот:

при следующем молярном соотношении компонентов и фаз: x 20 1, y 1 - 10, z 0 10, a 100 1, b 1 30.

| US, патент, 4406797, кл.A 62D 1/00, 1983. |

Авторы

Даты

1997-11-10—Публикация

1995-02-28—Подача