Изобретение относится к области сорбционных технологий удаления влаги, а именно способам получения композитных сорбентов-осушителей и может быть использовано в различных отраслях промышленности, например химической, биологической, фармацевтической, для сушки различных материалов, в том числе сыпучих и термолабильных, а также в агропромышленном комплексе для сушки зерна и семян сельскохозяйственных культур.

Сорбционные способы сушки широко используются в различных промышленных технологиях, обеспечивая качество сырья, продукции и эффективность процесса в целом. Выбор осушителя для определенного приложения, как правило, ограничивается простым подбором из ограниченного круга существующих влагопоглощающих материалов. Наибольшее распространение в качестве осушителей получили адсорбенты с развитой поверхностью, такие как пористые угли, силикагели, оксиды алюминия и синтетические цеолиты [Кельцев Н.В. Основы адсорбционной техники. 2-е изд., перераб. и доп. М.: Химия, 1984. - 592 с.]. Для некоторых традиционно используемых адсорбентов характерны высокая температура регенерации, низкая механическая прочность, высокая стоимость, а иногда - ограниченная сорбционная емкость, что является их недостатками.

Другой подход заключается в целенаправленном получении влагопоглощающих материалов, специализированных для конкретного применения. В случае однокомпонентных осушителей возможность регулирования сорбционных и эксплуатационных свойств ограничена двумя характеристиками самого материала - химической природой вещества и его текстурой. Для композитных систем появляется дополнительная возможность варьирования свойств за счет комбинирования сорбционно-активных веществ и матрицы определенной природы. Известны композиционные осушители, представляющие собой гигроскопичные неорганические соли - галогениды, сульфаты и нитраты щелочно-земельных металлов, помещенные в порах носителя, как правило, силикагеля, оксида алюминия или пористого угля [Пат. RU №2169606 С2, В 01 D 53/26, 15.06.1999; Пат. RU №2244588 С1, В 01 D 53/28, 23.10.2003; Пат. RU №2379103 С1, B 01 J 20/08, 09.02.2006]. Способы их получения включают пропитку пористой матрицы раствором влагопоглощающего вещества. В качестве практических приложений для композитов «соль в пористой матрице» предлагается адсорбционная осушка газов, поддержание относительной влажности в гидростатах пассивного типа, использование в адсорбционных тепловых насосах и др. [Аристов Ю.И., Гордеева Л.Г., Токарев М.М. Композитные сорбенты «соль в пористой матрице»: синтез, свойства, применение. Издательство: Новосибирск: СО РАН, 2008. - 362 c.].

Послеуборочная сушка является ключевым звеном в сельскохозяйственном производстве кондиционного зерна из сырья с высокой влажностью. Основой сорбционной технологии сушки сельскохозяйственных культур, которые не переносят теплового воздействия или теряют при нагревании ценные свойства, является применение влагопоглощающих веществ, способных при контакте с зерновой массой снижать ее влажность без использования тепла с сохранением или улучшением качественных показателей объекта сушки. Продолжительность высушивания и эффект влагоотдачи зависят как от самого объекта сушки, так и от состояния и свойств осушителя. При прочих равных условиях зерно гречихи обладает большей влагоотдающей способностью, чем зерно пшеницы, которое легче отдает влагу, чем зерно кукурузы, а наиболее низкая влагоотдача характерна для семян бобовых [Хранение и технология сельскохозяйственных продуктов / Под ред. Л.А. Трисвятского. - 4-е изд., перераб. и доп. - М.: Агропромиздат, 1991. - 415 с.].

В качестве осушителей для различных сельскохозяйственных культур используют сухое зерно [Henderson S. Journal of Agricultural Engineering Research 37 (1987) 163; Пат. JP №2997096 B2, F26B 5/00, 11.01.2000], гранулированный силикагель [Li Z., Kobayashi N., Watanabe F., Hasatani M. Drying Technology: An International Journal, 20 (2002) 223; Danziger M.T., M Steinberg M.P., Nelson A.I. Transactions of the ASAE 15 (1972) 1071], различные глинистые минералы, такие как слюда, иллит, монтмориллонит, каолинит, диккит [Пат. JP № H03277205 A, F26B 5/16, 09.12.1991], бентонит [Craham V.A., Bilanski W.K., Menzies D.R. Transactions of the ASAE 26 (1983) 1512]. Влажное зерно смешивают с осушителем в определенном соотношении и выдерживают смесь для протекания контактного влагообмена и достижения кондиционных значений влажности. Продолжительность сушки в случаях использования перечисленных выше осушителей составляет от 12 часов до 3 суток в зависимости от влагоотдающей способности культуры и исходной влажности зерна.

Известен способ сушки семян сульфатом натрия, рекомендованный для бобовых культур [Хранение и технология сельскохозяйственных продуктов / Под ред. Л.А. Трисвятского. - 4-е изд., перераб. и доп. - М.: Агропромиздат, 1991. - 415 с.]. Сушку осуществляют, равномерно смешивая естественный (высушенный озерно-морской минерал - мирабилит) или технический сульфат натрия с семенами. За весь период сушки смесь перемешивают несколько раз для отвода выделяемого тепла и во избежание образования монолита при формировании кристаллогидратов. Продолжительность сушки составляет 5-10 суток в зависимости от исходной влажности зерна, состояния наружного воздуха и других факторов. Завершающий этап включает отделение увлажненного осушителя с помощью пневматической зерноочистительной колонки и его регенерацию воздушно-солнечной сушкой. Отмечается, что сухой реагент при смешении сильно пылит, а влажный - налипает на семена.

К недостаткам сорбционно-контактной сушки сельскохозяйственных культур с использованием сульфата натрия, наряду с длительностью, относится высокая дисперсность влагопоглощающего реагента, потребность в пылезащитных приспособлениях и индивидуальных средствах защиты от мелкодисперсных частиц, необходимость тщательной очистки зерна и определенные трудности, связанные с налипанием частиц увлажнившегося сорбента. Использование композитов, в которых влагопоглощающий компонент помещен во внутренний объем носителя, позволило бы избежать указанных недостатков, однако в сельскохозяйственном производстве такие сорбенты-осушители до настоящего времени не применялись и способы их получения не описаны.

Наиболее близким техническим решением к предлагаемому изобретению является способ получения композитного осушителя, который содержит влагопоглощающее вещество, помещенное в поры матрицы [RU №2244588, МПК B01D53/28, B01J20/32, опубл. 20.01.2005 г., бюл. №2 (прототип)]. Композитный осушитель готовят следующим образом. Пористую матрицу с открытой системой транспортных пор прогревают в токе воздуха в течение 2-5 часов при температуре 150-300°С, после охлаждения в поры пропиткой помещают раствор влагопоглощающего вещества, к которому добавляют щелочной раствор до рН не выше 10. В качестве пористой матрицы используют неорганические оксиды, пористые угли, природные сорбент, пористые металлы или их смеси. В качестве влагопоглощающего вещества используют высокогигроскопичные соли, такие как галогениды, сульфаты и нитраты щелочно-земельных металлов. Связывание влагопоглощающего вещества с поверхностью матрицы достигают за счет адсорбции катионов металлов гигроскопических солей влагопоглощающего вещества из пропиточного раствора в результате добавления в него щелочного раствора на стадии пропитки матрицы. Содержание влагопоглощающего вещества в композитном осушителе в пересчете на сухой вес составляет от 16 до 25 мас. %.

Недостатками прототипа является низкий уровень содержания влагопоглощающего вещества, многокомпонентность рецептуры, необходимость высокотемпературного нагрева в течение длительного времени, легкость уноса активного компонента из порового пространства и его потери.

Техническим результатом изобретения является повышение емкости композитного осушителя за счет увеличения содержания активного влагопоглощающего компонента, устранение его потерь, легкое отделение благодаря капсулированию во внутренней полости микросферической матрицы, снижение энергоемкости.

Технический результат достигается тем, что в способе получения микросферического композитного осушителя сыпучих материалов, включающем введение в матрицу влагопоглощающего вещества сульфата магния, новым является то, что в качестве матрицы осушителя используют ценосферы, которые выделяют из концентратов ценосфер энергетических зол в виде узких фракций глобул кольцевого и сетчатого строения, причем оболочка представляет собой композитный стеклокристаллический материал состава, мас. %:

а влагопоглощающий компонент вводят непосредственно во внутреннюю полость ценосфер в количестве 30-55 мас. % путем осаждения из пересыщенных растворов.

Перечисленные отличительные признаки позволяют сделать вывод о соответствии заявляемого технического решения критерию «новизна».

Признаки, отличающие заявляемое решение от прототипа, не выявлены при изучении других известных технических решений в данной области техники и, следовательно, обеспечивают ему соответствие критерию «изобретательский уровень».

Сущность изобретения заключается в следующем.

В летучих золах от пылевидного сжигания энергетических углей содержатся ценные микросферические компоненты - полые алюмосиликатные ценосферы [Кизильштейн Л.Я. и др., Компоненты зол и шлаков ТЭС. М.: Энергоатомиздат, 1995; Vassilev S.V. et al., Fuel 82 (2003) 1793]. Благодаря своим уникальным свойствам (низкая плотность, высокая прочность, термическая стойкость, химическая стабильность, низкая проводимость), ценосферы используются при создании материалов различного назначения [Blissett R.S. et al., Fuel 97 (2012) 1; Ranjbar N. et al., Fuel 207 (2017) 1], не уступают дорогостоящим синтетическим микросферам, а в некоторых случаях превосходят их.

Необходимым условием для получения новых материалов с прогнозируемыми и воспроизводимыми свойствами на основе микросферических компонентов, выделенных из дешевого и доступного техногенного сырья, является определенный химический, фазовый состав и строение используемых компонентов. Применение технологических схем, включающих гидродинамическое разделение, магнитную и гранулометрическую сепарацию, аэродинамическую классификацию позволило получить из концентратов ценосфер летучих зол узкие фракции в интервале размеров 50-250 мкм постоянного химического и минерально-фазового состава с преобладающим содержанием глобул определенного морфологического типа [Anshits N.N. et al., Fuel 89 (2010) 1849; Fomenko E.V. et al., Energy Fuels 27 (2013) 5440; Fomenko E.V. et al., Energy Fuels 29 (2015) 5390]. По своему химическому составу узкие фракции ценосфер представляют собой многокомпонентную систему SiO2-Al2O3-Fe2O3-CaO-MgO-Na2O-K2O с содержанием основных макрокомпонентов SiO2 и Al2O3 в интервале 56-68 и 20-39 мас.% соответственно. Фазовый состав включает от 57 до 93 мас. % стеклофазы и основные кристаллические фазы: муллит - от 1 до 42, кварц - от 1 до 7 мас. %. Стеклокристаллическая оболочка ценосфер имеет сложное строение и может быть кольцевой структуры с различной степенью пористости или сетчатого строения, на внутренней и внешней поверхности глобул локализована наноразмерная пленка толщиной 30-50 мкм.

Особенности морфологии и минерально-фазового состава ценосфер определяют перспективность получения на их основе микросферических носителей и сорбентов [Vereshchagina T.A. et al., Glass Phys. Chem. 34 (2008) 547; Pankova M.V. et. al., Chem. Sustainable Dev. 18 (2010) 509]. За счет наличия внутренней полости, высокой прочности стеклокристаллической оболочки, термостабильности и кислотостойкости ценосферы можно рассматривать как микроконтейнеры для локализации активного компонента во внутреннем объеме носителя. Такой тип микросферического сорбента предотвращает унос дисперсного сорбционно-активного компонента и минимизирует его потери благодаря размещению во внутренней полости глобул. В частности, на основе ценосфер получены микросферические сорбенты [Пат. RU №2262383 C1, B01J 20/30, 20.10.2005; Пат. US №7115542 B2, B01J 20/10, 03.10.2006] для очистки жидких отходов от радионуклидов, ионов цветных и тяжелых металлов. Для синтеза сорбентов используют ценосферы диаметром до 400 мкм, чтобы обеспечить доступность внутреннего объема их предварительно перфорируют обработкой реагентом на основе минеральной кислоты, а в качестве активных компонентов используют ионообменные материалы или органические экстрагенты. Введение активного компонента во внутренний объем ценосфер осуществляют по многостадийной схеме, включающей предварительное вакуумирование ценосфер, длительную выдержку при разряжении, подачу горячего раствора реагента, сброс вакуума и выравнивание давления до атмосферного, затем обработку газообразными реагентами или вновь вакуумирование и заполнение ценосфер горячим раствором.

В исходных концентратах ценосфер летучих зол от сжигания энергетических углей содержатся глобулы с проницаемой для жидкостей оболочкой, которые можно выделить после предварительной дегазации внутренних полостей. Это достигается вакуумированием водных суспензий ценосфер с последующим сбросом вакуума или нагреванием водных суспензий до температур вблизи точки кипения с последующим охлаждением. Заполненные водой ценосферы становятся тяжелее воды и за счет этого отделяются путем осаждения в водной среде [Пат. RU №2212276 C2, B03B 7/00, 10.05.2003; Пат. RU №2328347 С2, B03B 9/04, 10.07.2008; Anshits N.N. et al., Fuel 89 (2010) 1849]. Выделение ценосфер с проницаемой для жидкостей оболочкой непосредственно из концентратов позволяет исключить стадию кислотного травления для получения носителей и композитных сорбентов на основе микросферических компонентов летучих зол.

Задача целенаправленного синтеза эффективного композитного осушителя для сушки сыпучих материалов, в том числе зерна и семян сельскохозяйственных культур, включает обоснованный выбор активного влагопоглощающего компонента. Безводный сульфат магния является одним из лучших осушающих агентов. К его достоинствам относится нейтральность, большая скорость поглощения воды, высокие значения Н2О-емкости, невысокая температура регенерации ~150°С [Гордон А., Форд. Р. Спутник химика. Физико-химические свойства, методики, библиография. - Москва, Мир, 1976, 541 с.]. По сравнению с прототипом, эти преимущества, а также возможность осаждения из пересыщенных растворов непосредственно во внутренней полости ценосфер определили перспективность использования MgSO4 в качестве активного влагопоглощающего компонента микросферического композитного осушителя с улучшенными эксплуатационными характеристиками и стабильными вгагопоглощающими свойствами.

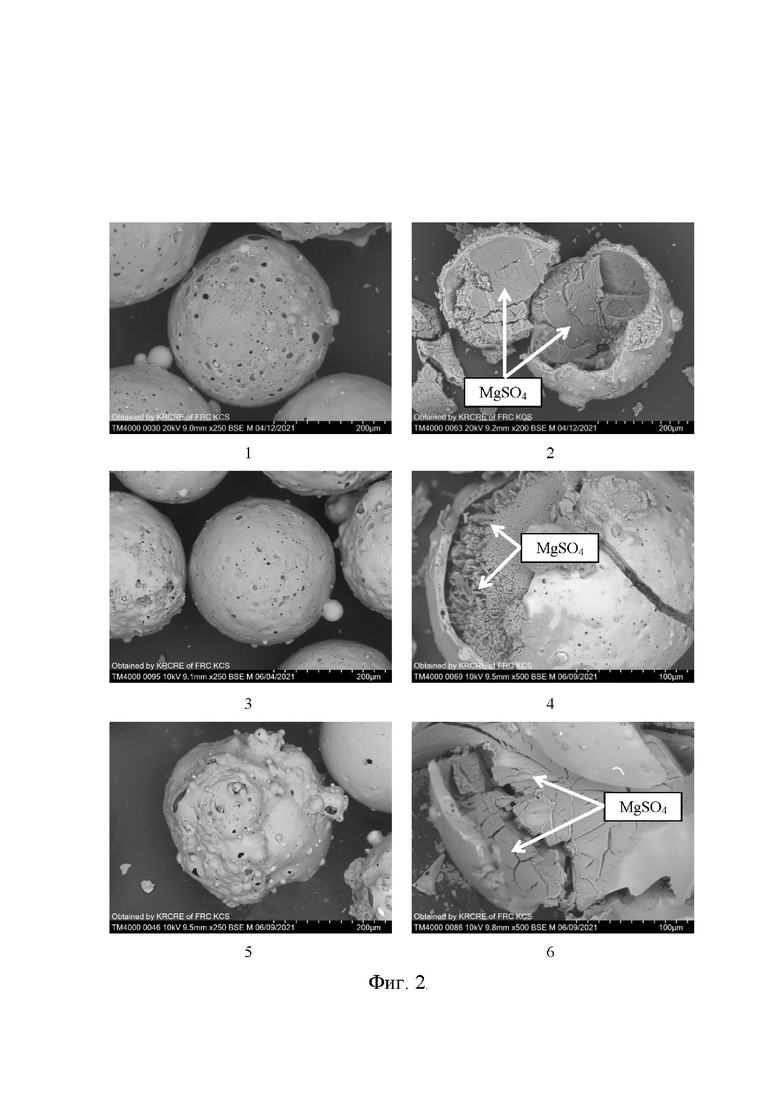

Сущность изобретения демонстрируется следующими таблицами и иллюстрациями.

В Таблице 1 приведены характеристики узких фракций ценосфер и микросферических композитных осушителей, полученных на их основе.

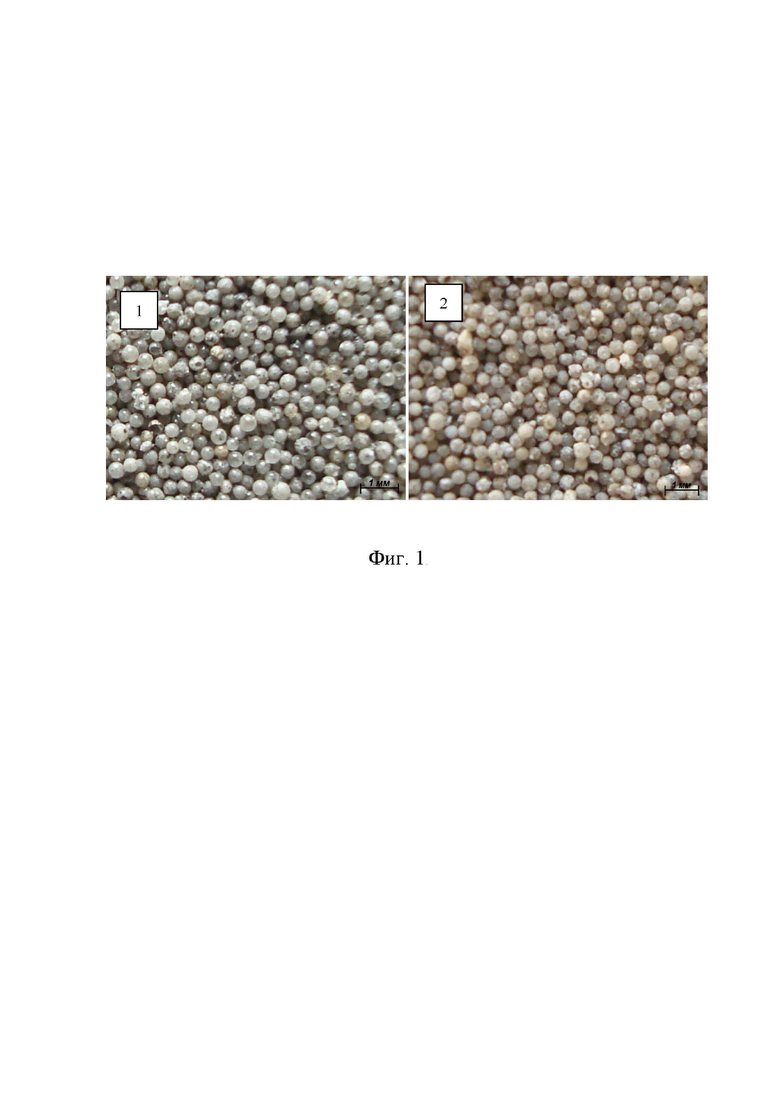

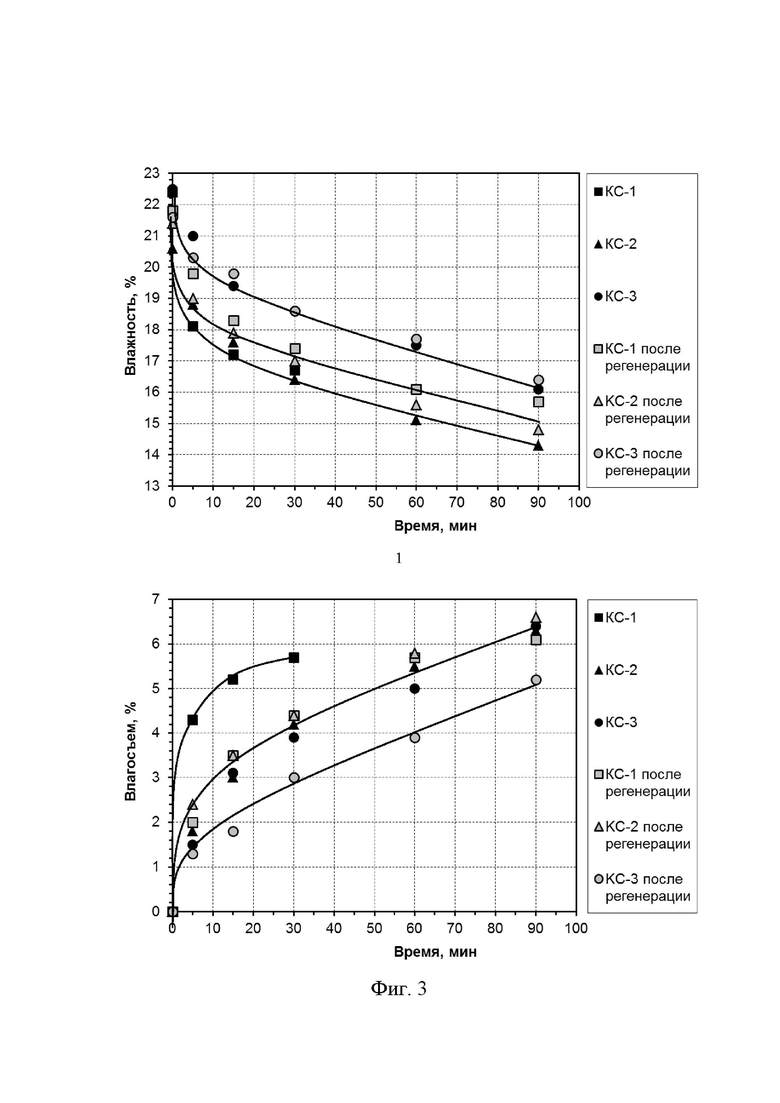

В Таблице 2 приведены значения влажности зерна пшеницы и величина влагосъема в определенное время от начала процесса сушки с использованием исходных микросферических композитных осушителей и после регенерации.

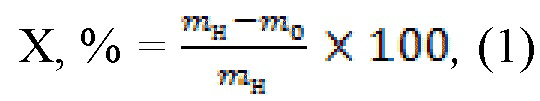

На Фиг. 1 представлен внешний вид узкой фракции ценосфер №1 (1) и микросферического композитного осушителя КС-1 (2) по данным оптической микроскопии.

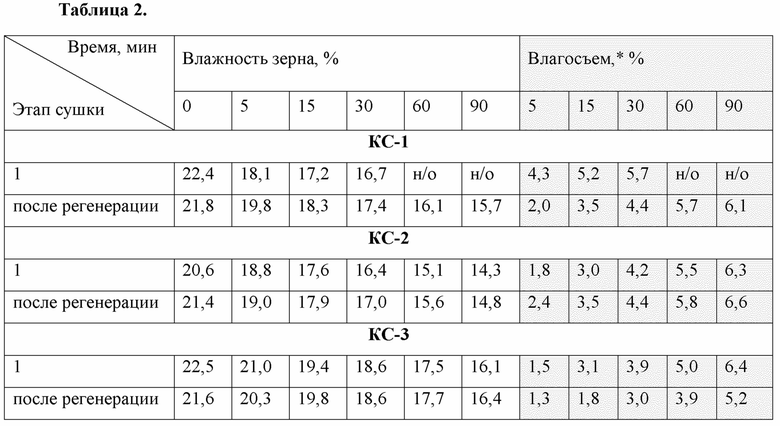

На Фиг. 2 изображены отдельные ценосферы и глобулы осушителя по данным сканирующей электронной микроскопии: 1 - фракция №1, 2 - КС-1; 3 - фракция №2, 4 - КС-2; 5 - фракция №3, 6 - КС-3 (гранулы осушителя подвергнуты раздавливанию с намерением продемонстрировать локализацию активного компонента во внутренней полости ценосфер).

На Фиг. 3 приведены кинетические зависимости влажности зерна пшеницы (1) и величины влагосъема (2) при контактной сушки зерна с использованием исходных микросферических композитных осушителей и после регенерации.

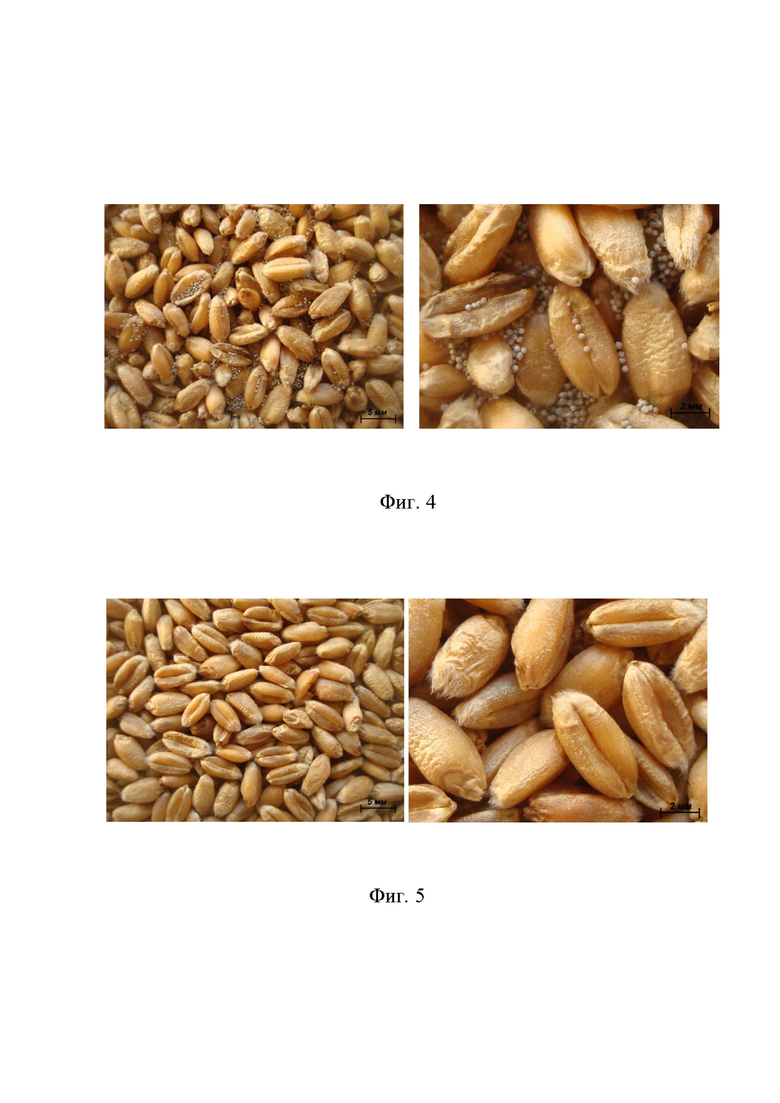

На Фиг. 4 приведены оптические снимки зерна при смешивании с микросферическим композитным осушителем КС-1 на начальном этапе контактной сушки.

На Фиг. 5 приведены оптические снимки зерна после контактной сушки с микросферическим композитным осушителем КС-1 и его ситового отделения.

Способ подтверждается конкретными примерами.

Пример 1. Для получения микросферического композитного осушителя используют морфологически однородную узкую фракцию ценосфер размером -0.5+0.315 мм, которую выделяют из концентрата ценосфер летучей золы от пылевидного сжигания каменного угля Кузнецкого бассейна по технологической схеме, включающей стадии гидродинамического разделения, магнитной сепарации, гранулометрической классификации, гидростатического разделения. Данная фракция представлена ценосферами кольцевого строения с пористой оболочкой, которая представляет собой стеклокристаллический материал состава: алюмосиликатная стеклофаза - 93, кварц - 6, муллит - 1 мас. %. Характеристики узкой фракции ценосфер приведены в таблице 1 (маркировка №1), внешний вид по данным оптической микроскопии - на фиг. 1.

Введение активного компонента во внутренний объем ценосфер осуществляют осаждением из пересыщенных растворов. Дегазацию внутренних полостей достигают при нагревании ценосфер в водном растворе реагента с последующим охлаждением. Для этого ценосферы помещают в раствор сульфата магния и нагревают до 80°С. Состав раствора: Н2О дистиллированная - 100 мл, MgSO4·7H2O квалификации «х.ч.» - 126 г. Соотношение ценосферы : раствор = 1 : 4. Выдерживают ценосферы в горячем растворе 15 минут, затем нагрев прекращают. Заполненные раствором сульфата магния ценосферы отфильтровывают от избытка жидкости, оставляют до полного остывания при комнатной температуре, затем высушивают при температуре 110±5°С в сушильном шкафу до постоянной массы и охлаждают в эксикаторе. Степень нанесения активного компонента (мас. %) рассчитывают по формуле:

где  - масса ценосфер после введения в полости раствора сульфата магния и высушивания,

- масса ценосфер после введения в полости раствора сульфата магния и высушивания,  - масса исходных ценосфер.

- масса исходных ценосфер.

В результате получают микросферический композитный осушитель (маркировка КС-1), для которого Х = 39 мас. %. Внешний вид КС-1 по данным оптической микроскопии представлен на фиг. 1. По данным сканирующей электронной микроскопии активный влагопоглощающий компонент локализован во внутренней полости ценосфер (Фиг. 2-2).

Пример 2. Для получения микросферического композитного осушителя используют морфологически однородную узкую фракцию ценосфер размером -0.315+0.25 мм, которую выделяют, как описано в примере 1. Данная фракция представлена ценосферами кольцевого строения с пористой оболочкой, которая представляет собой стеклокристаллический материал состава: алюмосиликатная стеклофаза - 90, кварц - 6, муллит - 4 мас. %. Характеристики узкой фракции ценосфер приведены в таблице 1 (маркировка №2).

Введение активного компонента во внутренний объем ценосфер и расчет степени его нанесения проводят как в примере 1. В результате получают микросферический композитный осушитель (маркировка КС-2), для которого степень нанесения активного влагопоглощающий компонента Х = 55 мас. %. Из снимков сканирующего электронного микроскопа видно, что сульфат магния локализован во внутренней полости ценосфер (Фиг. 2-4).

Пример 3. Для получения микросферического композитного осушителя используют морфологически однородную узкую фракцию ценосфер размером -0.315+0.25 мм, которую выделяют из концентрата ценосфер летучей золы от пылевидного сжигания каменного угля Экибастузского бассейна по технологической схеме, включающей стадии магнитной сепарации, гранулометрической классификации, гидростатического разделения. Данная фракция представлена ценосферами двух морфологических типов: сетчатого строения в количестве 65 об. %. и кольцевого строения с пористой оболочкой - 35 об. %. Оболочка ценосфер представляет собой кристаллический материал состава: алюмосиликатная стеклофаза - 64, муллит - 34, кварц - 2 мас. %. Характеристики узкой фракции ценосфер приведены в таблице 1 (маркировка №3).

Введение активного компонента во внутренний объем ценосфер осуществляют следующим образом: ценосферы заливают раствором сульфата магния (состав раствора как в примере 1), соотношение ценосферы : раствор = 1 : 2, нагревают до кипения и полностью выпаривают свободную водную фазу. Затем, заполненные раствором сульфата магния ценосферы, высушивают при температуре 110±5°С в сушильном шкафу до постоянной массы и охлаждают в эксикаторе. Для удаления кристаллов соли из межглобулярного пространства ценосферы просеивают через сито с размером ячейки 0.25 мм. Степень нанесения активного компонента рассчитывают по формуле (1).

В результате получают микросферический композитный осушитель (маркировка КС-3), для которого степень нанесения сульфата магния Х = 30 мас. %, активный влагопоглощающий компонент локализован во внутренней полости ценосфер (Фиг. 2-6).

Пример 4. Для определения влагопоглощающих свойств микросферических композитных осушителей на основе узких фракций ценосфер в качестве объекта сушки используют зерно пшеницы влажностью 21-23%. Определение влажности зерна выполняют с помощью специализированного портативного аппарата влагомер «ФАУНА - М» (РКГЯ 4.844.002 РЭ). Композитные осушители, полученные как описано в примерах 1-3, предварительно прогревают в сушильном шкафу при 150°С до постоянной массы в течение 30 минут.

Сушку зерна микросферическими композитными осушителями проводят следующим образом. Партию влажного зерна пшеницы массой 200 г смешивают с 50 г композитного осушителя, помещают в закрытую емкость и перемешивают. Через определенный промежуток времени смесь зерна с осушителем помещают на сито с размером ячейки 2 мм и разделяют. Зерно помещают во влагомер и измеряют значение влажности. Затем зерно вновь равномерно смешивают с осушителем и продолжают контактную сушку. Контрольные измерения влажности зерна осуществляют через 5, 15, 30, 60, 90 мин от начала процесса сушки. После проведения 1 этапа сушки композитный осушитель отделяют от зерна и регенерируют при 150°С в течение 1 часа. Регенерированный композитный осушитель используют повторно для сушки влажного зерна.

Значения влажности зерна пшеницы и величина влагосъема, которая рассчитывалась как разность между начальной и конечной влажностью, в определенное время от начала контактной сушки приведены в таблице 2, кинетические зависимости для этих параметров представлены на фиг. 3. Через 60-90 минут от начала процесса достигаются кондиционные значения влажности зерна 14-16% с использованием как исходных, так и регенерированных микросферических композитных осушителей.

Капсулирование активного влагопоглощающего компонента во внутренних полостях ценосфер позволяет избежать налипания микросферического композитного осушителя на поверхность зерна и обеспечивает легкую ситовую очистку по окончанию процесса контактной сушки. На начальном этапе сушки при смешивании зерна влажностью 23 мас. % с КС-1 в соотношении 4:1 наблюдается распределение осушителя как между зернами, так и на поверхности, в бороздах и на элементах бородки (фиг. 4). По окончанию контактной сушки после отделения композитного осушителя простым ситовым разделением наблюдается полная очистка поверхности зерен, что наглядно демонстрируют оптические снимки (фиг. 5).

Пример 5. Композитный осушитель, полученные как описано в примере 1, предварительно прогревают в сушильном шкафу при 150°С до постоянной массы в течение 30 минут и смешивают с зернами кукурузы с начальной влажностью 25 мас. %. Весовое соотношение осушителя и материала равно 1 : 3. Смесь кукурузы и осушителя перемешивают. По окончанию контактной сушки влажность кукурузы составила 14 %.

Пример 6. Композитный осушитель, полученные как описано в примере 2, предварительно прогревают в сушильном шкафу при 150°С до постоянной массы в течение 30 минут и смешивают с керамзитом (размер частиц 10 мм) с начальной влажностью 50 мас. %. Весовое соотношение осушителя и материала равно 1 : 1. Смесь керамзита и осушителя перемешивают. После 15 минут контакта влажность керамзита составила 20%.

Таким образом, простым способом получен микросферический композитный осушитель с улучшенными эксплуатационными характеристиками и стабильными влагопоглощающими с использованием дешевого техногенного сырья, который позволяет эффективно снижать влажность сыпучих материалов за один этап контактной сушки, пригоден для многократного использования в циклах «сушка - регенерация». За счет сферической формы матрицы осушителя удастся избежать механических повреждений материалов. Капсулирование активного влагопоглощающего компонента во внутренней полости ценосфер минимизирует его потери, позволяет избежать налипания на поверхность и обеспечивает легкое отделение по окончанию процесса сушки.

Таблица 1.

мкм

мкм

| название | год | авторы | номер документа |

|---|---|---|---|

| МИКРОСФЕРИЧЕСКАЯ ГАЗОПРОНИЦАЕМАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2443463C9 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКОГО СОРБЕНТА ДЛЯ ОЧИСТКИ ЖИДКИХ ОТХОДОВ ОТ РАДИОНУКЛИДОВ, ИОНОВ ЦВЕТНЫХ И ТЯЖЕЛЫХ МЕТАЛЛОВ | 2004 |

|

RU2262383C1 |

| СПОСОБ ИММОБИЛИЗАЦИИ РАДИОАКТИВНЫХ ОТХОДОВ В МИНЕРАЛОПОДОБНОЙ МАТРИЦЕ | 2010 |

|

RU2439726C1 |

| ОГНЕТУШАЩИЙ ПОРОШОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2465938C1 |

| ПОРИСТЫЙ СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ ОТКРЫТОЙ ПОРИСТОЙ СТРУКТУРЫ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2196119C2 |

| КЕРАМИЧЕСКАЯ ГУБКА ДЛЯ КОНЦЕНТРИРОВАНИЯ И ОТВЕРЖДЕНИЯ ЖИДКИХ ОСОБООПАСНЫХ ОТХОДОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1999 |

|

RU2165110C2 |

| МИКРОСФЕРИЧЕСКИЙ СОРБЕНТ ДЛЯ ОЧИСТКИ ЖИДКИХ ОТХОДОВ ОТ РАДИОНУКЛИДОВ, ИОНОВ ЦВЕТНЫХ И ТЯЖЕЛЫХ МЕТАЛЛОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2214858C1 |

| СПОСОБ КОНТАКТНОЙ СУШКИ ЗЕРНА | 2022 |

|

RU2788857C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОГО АФФИННОГО СОРБЕНТА ДЛЯ ВЫДЕЛЕНИЯ РЕКОМБИНАНТНЫХ БЕЛКОВ | 2013 |

|

RU2540312C1 |

| МЕТОД ОТВЕРЖДЕНИЯ РАДИОАКТИВНЫХ И ДРУГИХ ОПАСНЫХ ОТХОДОВ | 2000 |

|

RU2190890C2 |

Изобретение относится к области сорбционных технологий удаления влаги, а именно способам получения композитных сорбентов-осушителей, и может быть использовано в различных отраслях промышленности, например химической, биологической, фармацевтической, для сушки различных материалов, в том числе сыпучих и термолабильных, а также в агропромышленном комплексе для сушки зерна и семян сельскохозяйственных культур. Представлен способ получения микросферического композитного осушителя сыпучих материалов, включающий введение в матрицу влагопоглощающего вещества сульфата магния, характеризующийся тем, что в качестве матрицы осушителя используют ценосферы, которые выделяют из концентратов ценосфер энергетических зол в виде узких фракций глобул кольцевого и сетчатого строения, причем оболочка представляет собой композитный стеклокристаллический материал состава, мас. %: алюмосиликатная стеклофаза – 64–93, муллит – 1–34, кварц – 2–6, а влагопоглощающий компонент вводят непосредственно во внутреннюю полость ценосфер в количестве 30–55 мас. % путем осаждения из пересыщенных растворов. Изобретение обеспечивает повышение емкости композитного осушителя за счет увеличения содержания активного влагопоглощающего компонента, устранение его потерь, легкое отделение благодаря капсулированию во внутренней полости микросферической матрицы, снижение энергоемкости. 5 ил., 2 табл., 6 пр.

Способ получения микросферического композитного осушителя сыпучих материалов, включающий введение в матрицу влагопоглощающего вещества сульфата магния, отличающийся тем, что в качестве матрицы осушителя используют ценосферы, которые выделяют из концентратов ценосфер энергетических зол в виде узких фракций глобул кольцевого и сетчатого строения, причем оболочка представляет собой композитный стеклокристаллический материал состава, мас. %:

а влагопоглощающий компонент вводят непосредственно во внутреннюю полость ценосфер в количестве 30–55 мас. % путем осаждения из пересыщенных растворов.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО ОСУШИТЕЛЯ ГАЗОВ И ЖИДКОСТЕЙ | 2003 |

|

RU2244588C1 |

| СПОСОБ ПОЛУЧЕНИЯ КУСКОВОГО СИЛИКАГЕЛЯ | 2019 |

|

RU2723623C1 |

| РЕГЕНЕРИРУЕМЫЙ ВЛАГОПОГЛОТИТЕЛЬ НА ОСНОВЕ БЕНТОНИТОВОЙ ГЛИНЫ (ВАРИАНТЫ) | 2020 |

|

RU2744661C1 |

| JP 2997096 B2, 11.01.2000 | |||

| НЕПОМНЯЩИЙ Е.П | |||

| и др | |||

| Выбор оптимального режима сушки зерна для хранения в Иркутской области | |||

| Материалы всероссийской научно-практической конференции, 2019, с.79-86. | |||

Авторы

Даты

2023-02-02—Публикация

2022-06-29—Подача