Изобретение относится к области строительства, а именно к технологии приготовления бетонных смесей и изделий из них.

Известен способ активации цементного теста путем воздействия знакопеременного постоянного тока в электроактиваторе [1].

Недостатком данного способа является его низкая производительность, а также необходимость применения электрооборудования для выпрямления промышленного тока и его знакопеременного воздействия на цементное тесто.

Кроме того, развитая внутренняя поверхность электроактиватора, соприкасающаяся с бетонной смесью, затрудняет процесс ее очистки от налипшего цементного теста.

Известен способ раздельного приготовления бетонной смеси путем предварительного приготовления цементного теста в скоростном смесителе-активаторе с последующим его перемешиванием с заполнителем в бетоносмесителе до получения готовой бетонной смеси. Смеситель-активатор обеспечивает перемешивание цемента с водой при скорости вращения (18÷24) м/с [2].

Недостатком указанного способа является низкая степень активации цементного теста и медленные темпы набора прочности твердеющего бетона.

Кроме того, данный способ не позволяет получить предварительно разогретые бетонные смеси, эффективно применяемые в технологии зимних бетонных работ и обеспечивающие сокращение сроков изготовления бетонных изделий на заводах сборного железобетона.

Наиболее близким из известных способов является способ приготовления активированной бетонной смеси, включающий перемешивание воды с цементом в турбулентном смесителе-активаторе, введение полученной суспензии в бетоносмеситель с заполнителем и окончательное перемешивание. Одновременно с перемешиванием цемента с водой производят их электроразогрев током от промышленной сети до заданной температуры. При разогреве поддерживают постоянную величину электросопротивления суспензии (бетонного теста) путем регулирования количественного содержания воды. Оставшуюся часть от расчетной (рецептурной) дозы жидкости затворения вводят в бетоносмеситель с заполнителем [3].

Недостатком способа-прототипа является, то, что из-за краевых эффектов на греющих электродах, греющий ток по объему цементного теста протекает неравномерно, поэтому в локальных места на краях электродов, где плотность тока высокая, возникает перегрев теста и его локальное вскипание. В этих локальных местах образуются пузырьки пара и центры кристаллизации цемента. В других же местах, где плотность тока меньше, цементное тесто прогревается до более низких температур. Неравномерность прогрева цементного теста по его объему, использование водопроводной неактивированной воды в качестве жидкости затворения, применение обычного, неактивированного цемента, приводит к снижению степени гидратации цемента, длительному времени схватывания цемента, и низкой прочности бетонного камня.

Целью изобретения является повышение гидратации, темпов твердения, и прочности бетона.

Поставленная цель достигается тем, что в способе приготовления бетонной смеси, включающем перемешивание части затворной жидкости с цементом в турбулентном смесителе-активаторе, их одновременный электроразогрев током до заданной температуры, введение оставшейся части от расчетной (рецептурной) дозы затворной жидкости в бетоносмеситель с заполнителем, последующее введение полученной разогретой суспензии (цементного теста) в бетоносмеситель и окончательное перемешивание полученной смеси, согласно изобретению предварительно в объеме (40÷70)% от расчетной (рецептурной) дозы затворной жидкости заливают в турбулентный смеситель-активатор католит, имеющий значение водородного показателя (pH)кат, лежащее в диапазоне 9≤(pH)кат≤13,5, который в процессе заливки в турбулентный смеситель-активатор припускают со скоростью (1÷2) м/с через поперечное магнитное поле, напряженность которого лежит в диапазоне (500÷2000) Э, после чего засыпают в турбулентный смеситель-активатор цемент, причем частицы цемента в процессе его засыпки в турбулентный смеситель-активатор, заряжают положительным электростатическим зарядом, для чего цемент пропускают через сетчатый электрод, на который подают положительный высоковольтный потенциал, абсолютная величина которого лежит в диапазоне (10÷2) кВ, затем смешивают омагниченный католит с электростатически заряженными частицами цемента в турбулентном смесителе-активаторе и полученную смесь в процессе перемешивания в турбулентном смесителе-активаторе разогревают, при этом разогрев цементного теста в турбулентном смесителе активаторе осуществляют током, равномерно распределенным по объему цементного теста, для чего упомянутое тесто располагают между двумя плоскими дисками, плоскости которых, обращены друг к другу и параллельны, причем один их плоских дисков изготавливают из электропроводного материала, а второй диск изготовляют и электроизоляционного материала, при этом на поверхности упомянутого второго диска, обращенной в сторону первого диска, закрепляют совокупность идентичных игольчатых электродов, которые равномерно распределяют по поверхности упомянутого второго диска, при этом продольные оси каждого из игольчатых электродов располагают перпендикулярно плоскостям дисков, затем в процессе разогрева цементного теста обеспечивают протекание через каждый игольчатый электрод одинаковых по величине токов, для чего на каждый из игольчатых электродов подают автономное питание от идентичных источников стабилизированного тока, при этом одновременно с заливкой жидкости затворения в турбулентный смеситель-активатор, в бетоносмеситель с заполнителем также заливают оставшуюся от расчетной (рецептурной) дозы часть затворной жидкости, в качестве которой используют упомянутый выше католит или анолит, имеющий значение водородного показателя (pH)ан, лежащее в диапазоне 1,5≤(pH)ан≤6,5, причем упомянутую затворную жидкость (анолит или католит) в процессе ее заливки в бетоносмеситель с заполнителем также пропускают со скоростью (1÷2) м/с через поперечное магнитное поле, напряженность которого лежит в диапазоне (500÷2000) Э, затем после перемешивания и разогрева суспензии (цементного теста) до заданной температуры ее также переливают в бетоносмеситель и полученную смесь окончательно перемешивают.

Сущность изобретения состоит в следующем. Частицы цемента заряжают электростатическим отрицательным зарядом. Электростатическую зарядку частиц цемента осуществляют индукционным способом [4]. Индукционный способ заключается в том, что для зарядки частиц цемента отрицательным электростатическим зарядом, цемент пропускают через сетчатый электрод, на который подают относительно заземленного корпуса турбулентного смесителя-активатора высоковольтный положительный потенциал, абсолютная величина которого лежит в диапазоне (10÷12) кВ.

Выбор указанного диапазона значений высоковольтного потенциала на сетчатом электроде обусловлен следующими соображениями. Эффективность электростатической зарядки индукционным способом зависит от величины потенциала индуцирующего электрода, через который пропускают электростатически заряжаемые частицы цемента. Чем выше потенциал на индуцирующем электроде, тем большее количество частиц цемента приобретают электростатический заряд и тем выше приобретаемый заряд каждой частицы. При подаче на сетчатый электрод потенциала по абсолютной величине меньшего, чем 10 кВ, происходит снижение эффективности электростатической зарядки частиц цемента. Увеличение абсолютной величины потенциала на сетчатом электроде за 12 кВ нецелесообразно, так как в промежутке между сетчатым электродом и заземленными частями установки для приготовления бетонной смеси могут возникать нежелательные разрядные явления, для предотвращения которых потребуются принять дополнительные технические меры, что усложнит способ.

Положительно заряженные частицы цемента транспортируют в турбулентный смеситель-активатор, в который предварительно заливают католит, имеющий значение водородного показателя ((pH)кат, лежащее в диапазоне 9≤(pH)кат≤13,5. При заливке в турбулентный смеситель-активатор католита его пропускают со скоростью (1-2) м/с через поперечное магнитное поле, напряженность которого лежит в диапазоне (500÷2000) Э.

Положительно заряженные частицы цемента имеют являются акцепторами электронов, окислителями. Католит, имеющий значение водородного показателя (pH)кат, лежащее в диапазоне 9≤(pH)кат≤13,5, что указывает на высокую концентрацию отрицательно ионов гидроксильной группы, наоборот, являются донорами электронов, восстановителями. Поэтому взаимодействие положительно заряженных частиц цемента с отрицательно заряженными ионами католита приводит к активизации протекающих между цементом и католитом окислительно-восстановительных процессов, лежащих в основе гидратации цемента и в основе процессов схватывания и твердения бетонной смеси. Более эффективному взаимодействию между электростатически отрицательно заряженными частицами цемента и положительно заряженными ионами воды сопутствует тот факт, что под действием кулоновских сил взаимного расталкивания одноименно заряженных частиц цемента между отдельными слоями цемента возникают дополнительные промежутки, что способствует более эффективному омыванию каждой из частиц цемента анолитом. После того, как в цемент, частицы которого заряжены положительным электростатическим зарядом, проникает католит, частицы которого несут на себе отрицательный электростатический заряд, происходит внутреннее притяжение разноименно заряженных частиц. За счет сил кулоновского притяжения между положительно заряженными частицами цемента и отрицательно заряженными частицами католита происходит внутреннее сжатие получаемой суспензии. Эти физико-химические процессы существенно увеличивают гидратацию цемента, повышают прочность бетонного камня, снижают количество воды, идущей на затворение смеси, и улучшают другие важные характеристики бетонной смеси. При этом чем выше значение (pH)кат и больше абсолютная величина электростатического положительного заряда частиц цемента, тем интенсивнее будут происходить окислительно-восстановительные процессы между частицами цемента и католита. Выбор диапазона значений (pH)кат обусловлен следующими факторами. Как было сказано выше, чем выше значение (pH)кат, тем интенсивнее будут происходить окислительно-восстановительные процессы между положительными частицами цемента и отрицательными частицами католита. Однако получить из водопроводной воды в электролизере значение (pH)кат больше, чем 13,5 практически невозможно. Поэтому в качестве верхнеей границы (pH)кат было взято упомянутое значение 13,5. При значении (pH)кат ниже величины 9 католит снижает свои восстановительные свойства и при дальнейшем снижении этого показателя превращается в нейтральную воду, а затем в анолит. Поэтому в качестве нижнего значения (pH)кат была взята величина 9. Реальные значения водородного показателя католита, которые без особых усложнений можно получать в электролизере, зависят от конструкции электролизера, состава обрабатываемой воды и ряда других факторов и обычно лежат в диапазоне 13,5≤(pH)ан≤7.

После приготовления католита его подвергают магнитной обработке. Магнитная обработка католита предусматривает пропускание его через поперечное магнитное поле. На неподвижный анолит магнитные поля действуют гораздо слабее, поскольку обрабатываемая жидкость всегда обладает некоторой электропроводностью, при ее перемещении в магнитных полях возбуждается небольшой электрический ток. Следовательно, точнее считать, что имеет место не магнитная, а электромагнитная обработка католита. В общем случае изменение свойств воды после магнитной обработки возрастает с увеличением концентрации примесей в воде и сменой их характера [6]. Это важный момент с точки зрения направленного регулирования свойств воды, в том числе повышения ее активных (реакционных) свойств и стабилизации этого эффекта. Воздействие на воду магнитного поля влияет на процессы растворения, смачивания, кипения, адсорбции, коагуляции и другие активные свойства воды, что, в конечном счете, сказывается на химических реакциях в очень многих технологических процессах. Эти явления полностью относятся к реакциям гидратации и гидролиза вяжущих веществ. Поэтому омагничивание католита и использование его в качестве жидкости затворения приводит к повышению гидратации цемента. Сочетание электрохимической обработки воды (получение католита) с обработкой его в магнитном поле не простое сложение указанных факторов, а дополнение и усиление действия одного другими. Совместная электрохимическая и магнитная активация воды дает кумулятивный эффект. Выбор диапазона скорости движения воды в поперечном магнитном поле и диапазона напряженности поперечного магнитного поля обусловлены следующими обстоятельствами.

В процессе магнитной обработки воды не наблюдается какого-либо изменения значений ее водородного показателя и редокс-потенциала, а происходит лишь раздробление и уменьшение размеров кристаллов солей жесткости, находящихся в воде. Опытным путем установлено, что оптимальное значение скоростей движения обрабатываемой воды в поперечном магнитном поле находится в диапазоне (1÷2) м/с, а оптимальное значение напряженности поперечного магнитного поля лежит в диапазоне (500÷2000) Э. Исследования, проведенные с использованием микроскопа, показали, что при скорости движения воды, меньшей 1 м/с, и напряженности поперечного магнитного поля, меньшей 500 Э, происходит снижение эффективности магнитной обработки воды, что проявляется в незначительном (в 1,5÷2 раза) уменьшении кристаллов солей жесткости по сравнению с размерами кристаллов солей жесткости в исходной воде. При скоростях движения обрабатываемой воды в поперечном магнитном поле, находящихся в диапазоне (1÷2) м/с, и значении напряженности поперечного магнитного, лежащего в диапазоне (500÷2000) Э, происходит более значительное (в 8÷12 раз) уменьшение кристаллов солей жесткости по сравнению с размерами кристаллов солей жесткости в исходной воде. Дальнейшее увеличение скорости движения воды за значение 2 м/с и повышение напряженности поперечного магнитного поля за значение 2000 Э не приводит к существенному уменьшению кристаллов солей жесткости.

Любая бетонная смесь приготавливается в соответствии с выбранным рецептом. Каждый рецепт предусматривает, в каком количестве нужно смешать цемент, жидкость затворения и заполнители для того, чтобы получить бетон с заданными свойствами. Таких рецептов существует множество [5]. Поэтому для каждого конкретного рецепта и требуемого объема бетонной смеси предварительно рассчитывается необходимая доза цемента, доза жидкости затворения и доза заполнителей для любого единичного замеса. Объем расчетной дозы жидкости затворения в единичном замесе, которая требуется для приготовления бетонной смеси по некоторому рецепту, принят за 100%. В заявляемом способе в турбулентный смеситель-активатор заливается (40÷70)% объема затворной жидкости от ее расчетной дозы. Остальные (30÷60)% затворной жидкости заливаются в бетоносмеситель с заполнителем. Деление расчетной (рецептурной) дозы жидкости на две части, одна из которых заливается в турбулентный смеситель-активатор, где смешивается с электростатически заряженными частицами цемента, а вторая часть заливается в бетоносмеситель, где смешивается с заполнителем, обусловлено следующими факторами. Во-первых, такое разделение затворной жидкости необходимо для повышения производительности процесса, так как одновременно происходит перемешивание затворной жидкости с цементом в турбулентном смесителе-активаторе, и перемешивание остатка от расчетной (рецептурной) дозы затворной жидкости с заполнителем в бетоносмесителе. Во-вторых, для приготовления суспензии (цементного теста) и для приготовления смеси в бетоносмесителе с заполнителем могут использоваться, для повышения эффективности процесса, разные по физико-химическим свойствам затворные жидкости, например анолит и католит. Объем затворной жидкости, который заливается в турбулентный смеситель-активатор, зависит от водоцементного числа В/Ц, характеризующего отношение массы воды В к массе цемента Ц, необходимого для приготовления 1 м бетонной смеси по заданному рецепту приготавливаемой бетонной смеси. Чем выше водоцементное отношение, тем меньшая часть затворной жидкости от расчетной (рецептурной) дозы затворной жидкости может быть залито в турбулентный смеситель-активатор. При высоких водоцементных числах, например В/Ц=1,28 в турбулентный смеситель-активатор достаточно залить 30% от расчетной дозы затворной жидкости, что достаточно для осуществления удовлетворительной гидратации цемента и качественного получения суспензии (цементного теста). Если залить в турбулентный смеситель-активатор меньше 30% от расчетной дозы затворной жидкости, то это может привести к снижению гидратации цемента и к снижению качества бетонной смеси. При низких водоцементных числах, например В/Ц=0,3 в турбулентный смеситель-активатор необходимо залить не менее 70% от расчетной дозы затворной жидкости, так как при меньшем количестве затворной жидкости будет затруднительно обеспечить удовлетворительную гидратацию цемента и качественное получение суспензии (цементного теста).

После магнитной обработки католита его заливают в турбулентный смеситель-активатор. После чего в турбулентный смеситель-активатор засыпают цемент, частицы которого заряжены положительным электростатическим зарядом.

После магнитной обработки анолита и электростатической зарядки положительным электростатическим зарядом частиц цемента и их транспортировки в турбулентный смеситель-активатор осуществляют их перемешивание. При этом в процессе перемешивания суспензии (цементного теста) в турбулентном смесителе-активаторе к электродам, расположенным внутри него, подводят электрическое напряжение, создающее греющий ток. Обычные электроды, например электроды в способе прототипе, не позволяют равномерно прогреть цементное тесто до температур выше (50÷80)°С. Невозможность поднятия температуры выше указанного диапазона обусловлена наличием на электродах краевых эффектов.

При использовании любой из известных, применяемых для прогрева бетонной или цементной смеси конфигураций электродов не позволяет разогреть весь объем цементного теста выше 80°С.

Это обусловлено тем, что при подаче напряжения на электроды одной из упомянутых известных конструкций, в локальных неоднородных местах этих электродов, обычно на их краях, происходит усиление электрического поля, и греющий цементное тесто электрический ток в основном концентрируется на этих локальных неоднородностях электродов. Стремление повысить температуру цементного теста путем увеличения напряжения на межэлектродном промежутке приводит к подъему температуры выше 100°С, что приводит к вскипанию цементного теста в этих локальных местах. При вскипании теста в локальных местах начинают выделяться в объем пузырьки пара. Происходит увеличение сопротивления приэлектродной среды за счет пузырьков пара. Возникает локальный перегрев известкового теста с образованием центров кристаллических образований. Уплотняются (запекаются) оболочки новообразований на зернах цемента, снижается скорость диффузии воды, что уменьшает степень его гидратации.

Этот процесс ограничивает дальнейшее повышение напряжения на межэлектродном промежутке и исключает возможность дальнейшего подъема средней температуры цементного теста. При вскипании цементного теста в локальных местах электродов среднюю температуру остального объема цементного теста обычно не удается поднять выше 70-80°С

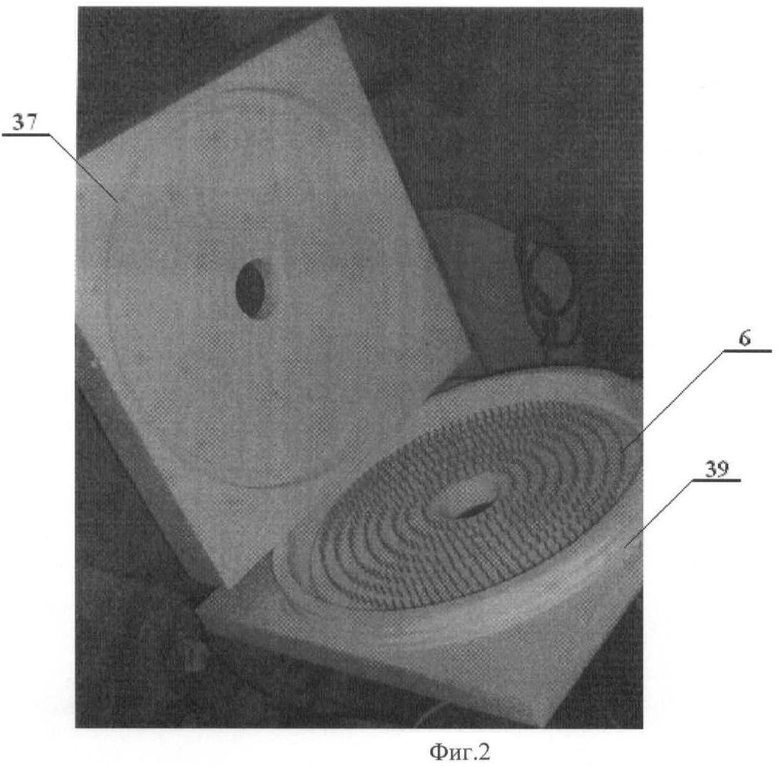

В заявляемом способе нами предложен новый принцип разогрева цементного теста, электроды которого обеспечивают равномерный по объему разогрев цементного теста. На фиг.2 приведена фотография макета разработанного электрода. Он состоит из множества иглообразных выступов, расположенных равномерно по плоской поверхности. При подаче напряжения на электроды, между которыми находится цементное тесто, на иглообразных выступах происходит усиление напряженности электрического поля, инициируя прохождение тока через эти иглообразные выступы. Так как иглообразные выступы распределены по поверхности плоского электрода равномерно, то и ток, протекающий с них через цементное тесто, также будет протекать по объему теста равномерно, обеспечивая его равномерный разогрев. Более равномерному распределению тока сопутствует то, что каждый острийный электрод, расположенный на электроизоляционном диске, подключен к автономно к своему источнику стабилизированного тока. Оригинальная конструкция электродов, отсутствие приэлектродного локального кипения цементного теста позволиет поднять температуру его разогрева до 95-98°С.

При заливке разогретого до температуры 95-98°С цементного теста в бетоносмеситель, и смешивания его с остальными компонентами бетонной смеси, в течение достаточно короткого времени запускаются экзотермические процессы с выделением достаточно большого количества тепла. За счет этого появляется возможность проводить бетонные работы в зимнее время. За время остывания бетона происходит схватывание (твердение) бетона, не допуская образования ледяных включений.

Суспензия (цементное тесто), находящаяся в зоне между электродами, включается в электрическую цепь, что сопровождается тепловыделением в этой зоне. Одновременное скоростное перемешивание обеспечивает быстрое перераспределение температуры по всему объему цементного теста. Температурное воздействие на цементное тесто способствует дополнительному ускоренному взаимодействию электростатически заряженных частиц цемента с католитом. Одновременное турбулентное перемешивание в турбулентном смесителе-активаторе, взаимное притяжение разноименно заряженных частиц цемента и католита, а также магнитная обработка анолита, способствуют активному удалению пленок, возникающих вокруг цементных зерен и препятствующих их гидратации. За счет этого активная поверхность цементных зерен обнажается, создавая, тем самым, более благоприятные условия для развития процесса гидратации в глубину цементного зерна. За счет интенсивного перемешивания суспензия (цементное тесто) равномерно нагревается по всему объему, что обеспечивает активное взаимодействие всей массы цемента с жидкостью затворения.

Кроме того, применение данного способа позволяет получать разогретые бетонные смеси различных составов и видов, обеспечив при этом равномерную загрузку электрооборудования. Это достигается за счет регулирования подачи количества жидкости затворения в цементное тесто, количество которой по мере разогрева и перемешивания суспензии последовательно увеличивают таким образом, чтобы удельное электросопротивление цементного теста было постоянное.

Оставшуюся часть жидкости затворения в объеме (30÷60)% от расчетной дозы вводят, предварительно подвергнув ее обработке в магнитном поле, непосредственно в бетоносмеситель с заполнителем. После прогрева суспензии (цементного теста) до заданной температуры ее также переливают из турбулентного смесителя-активатора в бетоносмеситель, где производят ее перемешивание с заполнителем.

Существенным отличием предлагаемого способа от существующих способов является то, что частицы цемента и частицы жидкости затворения заряжены разноименными электростатическими зарядами. За счет возникновения кулоновских сил между разноименно заряженными частицами цемента и жидкости затворения, и одновременного нагрева суспензии (цементного теста) в процессе интенсивного турбулентного перемешивания достигается повышение гидратации цемента, что, в свою очередь, приводит к повышению остальных физико-химических свойств бетонной смеси и бетонного камня. К еще более высокому эффекту улучшения физико-химических свойств бетонной смеси приводит обработка анолита магнитным полем.

Интенсивное механическое перемешивание цементного теста создает условия, обеспечивающие повышение активности взаимодействия цемента с затворной жидкостью что значительно ускоряется с повышением температуры цементного теста. Нагрев цементного теста, за счет оригинальной конструкции электродов, осуществляют до температур (95÷98)°С, чего невозможно достичь при любых известных и применяемых на практике конструкциях электродов. В данном температурном интервале достигается наибольшая интенсивность взаимодействия цемента с водой. При температуре нагрева более 98°С возрастают опасность вскипания затворной жидкости, и к возникновению причин, указанных выше, приводящих к снижению гидратации цемента и ухудшению. Свойств бетонной смеси. При температуре цементного теста ниже 95°С температура бетонной смеси на выходе из смесителя не превышает (40÷45)°С, что с точки зрения технологии зимнего бетонирования не всегда приемлемо.

В турбулентный смеситель-активатор предварительно подают затворную жидкость и включают его в режим перемешивания. Затем в турбулентный смеситель-активатор постепенно подают отдозированное количество активированного в электрическом поле цемента, и одновременно включает режим нагрева в турбулентном смесителе-активаторе. После достижения заданной температуры суспензией (цементным тестом) электроды обесточивают, турбулентный смеситель-активатор выключают, а готовую суспензию (цементное тесто), подают в бетоносмеситель. Первоочередная подача затворной жидкости (анолита) в турбулентный смеситель-активатор позволяет обеспечить промывку внутренней полости турбулентного смесителя-активатора и ее очистку от остатков цементного теста предшествующего цикла приготовления, и тем самым предотвратить затвердевание цемента и обрастание внутренней полости активатора цементной пленкой.

Оставшуюся часть затворной жидкости от ее расчетной дозы пропускают через поперечное магнитное поле с напряженностью (500÷2000) Э и выливают в бетоносмеситель с заполнителем. После разогрева суспензии до требуемой температуры отключают в турбулентном смесителе-активаторе режим перемешивания и режим подогрева. Разогретую до требуемой температуры суспензию (цементное тесто) переливают в бетоносмеситель. Полученную смесь перемешивают до получения однородной консистенции.

В качестве оставшейся части от расчетной дозы затворной жидкости может быть использован упомянутый католит или анолит, имеющий значение водородного показателя (pH)ан, лежащее в диапазоне 1,5≤(pH)ан≤6,5, которые предварительно подверглись воздействию магнитного поля.

Воздействие на затворную жидкость магнитного поля влияет на процессы растворения, смачивания, кипения, адсорбцию, коагуляцию и другие активные свойства воды, что, в конечном счете, сказывается на химических реакциях в очень многих технологических процессах. Эти явления полностью относятся к реакциям гидратации и гидролиза вяжущих веществ. Поэтому омагничивание анолита и использование его в качестве жидкости затворения, при заливке ее в бетоносмеситель с заполнителем и суспензией (цементным тестом) приводит к дальнейшему повышению гидратации цемента. Еще больший эффект получают, если в качестве оставшейся от расчетной дозы жидкости затворения использовать католит, подвергнутый воздействию магнитного поля. Увеличение эффекта при использовании католита достигают за счет того, что он не только способствует повышению гидратации цемента, но и является катализатором образования центров кристаллизации, что оказывает положительное влияние на темпы схватывания, твердения и прочности бетонного камня.

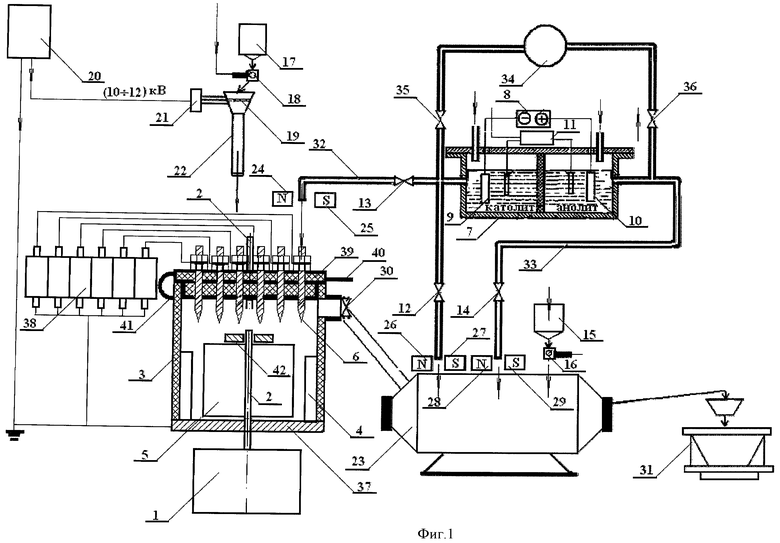

На фиг.1 введены следующие обозначения: 1 - электродвигатель турбулентного смесителя-активатора; 2 - вал электродвигателя; 3 - корпус турбулентного смесителя-активатора; 4 - неподвижные лопасти турбулентного смесителя-активатора; 5 - лопасти турбулентного смесителя-активатора; 6 - игольчатые электроды турбулентного смесителя-активатора; 7 - электролизер; 8 - источник питания электролизера; 9 - катод электролизера; 10 - анод электролизера; 11 - pH-метр; 12, 13, 14 - вентили католита и анолита; 15 - накопитель заполнителя; 16 - дозатор заполнителя; 17- накопитель цемента; 18 - дозатор цемента; 19 - сетчатый электрод; 20 - высоковольтный источник постоянного напряжения; 21 - проходной изолятор; 22 - диэлектрическая воронка с патрубком подачи цемента; 23 - бетоносмеситель; 24, 25, 26, 27, 28, 29 - полюса магнитов; 30 - затвор для суспензии (цементного теста); 31 - система выгрузки бетонной смеси; 32, 33 - водопроводы; 34 - насос; 35, 36 - вентили; 37 - диск из электропроводного материала; 38 - источники стабилизированного тока; 39 - диск из электроизоляционного материала; 40 - ручка, для опрокидывания электроизоляционного диска; 41 - шарнир; 42 - поперечная рейка с отверстием, для фиксации оси 2.

На фиг.2 приведена фотография дисков 37 и 39. На диске 39 изображены игольчатые электроды. Диски 37 и 39 использовались при реализации заявляемого способа.

Турбулентный смеситель-активатор снабжен электродвигателем 1, передающим вращающий момент лопастям 5 через вал 2. К корпусу активатора 3 прикреплены неподвижные лопасти 4, способствующие турбулентному перемешиванию смеси. Корпус 3, выполненный в виде трубы из диэлектрического материала, с торцов заглушается дисками 37 и 39. Диск 39 выполнен из электропроводного материала и герметично закреплен к корпусу активатора 3. Диск 39 выполнен из электроизоляционного материала (капролактама). На диске 39 равномерно закреплены игольчатые электроды 6. Электроды бэлектрически автономно соединены с источниками стабилизированного тока 38. Турбулентный смеситель-активатор имеет затвор 30 для выгрузки суспензии (цементного теста). Корпус турбулентного смесителя-активатора снабжен патрубками для подачи воды и для подачи цемента.

Способ приготовления активированной бетонной смеси осуществляется следующим образом.

В электролизер 7 через патрубки заливают водопроводную воду до заполнения электролизера и перекрывают вентиль водопровода. Включают источник питания электролизера 8. Электролизер разделен ультрапористой мембраной на две полости: анодную и катодную. В катодную полость введен катод 9, а в анодную - анод 10. Катод 9 и анод 10 подключены к соответствующим полюсам источника питания электролизера 8. В исходном состоянии вентиля 12, 13 и 14 закрыты. В электролизере 7 начинается процесс электролиза воды. В процессе электролиза периодически измеряются значения водородного показателя рНан анолита и pH кат католита pH - метром 11. В исходном состоянии диск 39 с электродами 6 откинут от торца корпуса 3 активатора при помощи шарниров 41 за ручку 40. Как только значение водородного показателя католита рНкат достигнет величины, лежащей в диапазоне 9≤(pH)кат≤13,5, открывают вентиль 12. При сливе католита в турбулентный смеситель-активатор включают двигатель 1, обеспечивая вращение вала 2 и лопастей 5. Католит начинает вытекать из катодной камеры в турбулентный смеситель-активатор. При сливе католит проходит между магнитными полюсами 24 и 25, где происходит его магнитная обработка. Скорость истечения католита регулируется при помощи насоса 34 и вентиля 35. Слив католита в турбулентный смеситель-активатор прекращают тогда, когда в турбулентный смеситель-активатор перельется из электролизера католит, в объеме, составляющем (40÷70)% объема от рецептурной дозы жидкости затворения. После слива католита в турбулентный смеситель-активатор закрывают вентиль 12. Одновременно с этим включают высоковольтный источник постоянного напряжения 20. На высоковольтном выходе высоковольтного источника постоянного напряжения 20 генерируется положительный потенциал, абсолютная величина которого лежит в диапазоне (10÷12) кВ. Этот потенциал через проходной изолятор 21 подается на сетчатый электрод 19. Низковольтный полюс высоковольтного источника постоянного напряжения 20 подключают к диску 37 турбулентного смесителя-активатора и заземляют. После подачи положительного высоковольтного потенциала на сетчатый электрод 19 из накопителя цемента 17 через дозатор 18 подают рецепторную дозу цемента. Частицы цемента, проходя сквозь сетчатый электрод 19, приобретают положительный электростатический заряд, и через диэлектрическую воронку с патрубком подачи цемента 22 поступают в турбулентный смеситель-активатор. После засыпки цемента в турбулентный смеситель-активатор, закрывают диском 39 верхний торец корпуса смесителя-активатора, и на игольчатые электроды 6 подают напряжение, от автономных стабилизаторов тока 38, обеспечив тем самым перемешивание цементного теста и одновременный его нагрев. После достижения требуемой температуры нагрева суспензии (цементного теста), которое в заявляемом способе может достигать (95÷98)°С, электроды обесточивают, двигатель 1 отключают, открывают затвор 30, и цементное тесто подают в бетоносмеситель 23. Бетоносмеситель 23 перед подачей в него приготовленной суспензии (цементного теста) заранее загружен заполнителем и остатком от рецептурной дозы затворной жидкости и включен на перемешивание. Процесс заполнения бетоносмесителя 23 заполнителем и затворной жидкостью осуществляется следующим образом. Бетоносмеситель 23 включают на перемешивание. Включают насос 34, открывают затвор 13 или затвор 14, вентиль 35 или вентиль 36, в зависимости от того, что предусмотрено использовать в качестве жидкости затворения - анолит или католит. Анолит или католит, проходя между полюсами магнитов 26, 27 или 28, 29, подвергается воздействию магнитного поля. После того, как в бетоносмеситель залит требуемый объем жидкости затворения, в бетоносмеситель 23 из накопителя заполнителя 15 через дозатор 16 подают заполнитель. Объем жидкости затворения (анолита или католита), который при этом заливают в бетоносмеситель 23, определяют как разницу между объемом затворной жидкости, который требуется для приготовления бетонной смеси по соответствующему рецепту (расчетная доза затворной жидкости), и объемом затворной жидкости, пошедшей на приготовление суспензии (цементного теста).

После приготовления бетонной смеси закрывают вентили 13 (или 14), отключают все источники питания и цикл приготовления бетонной смеси повторяют, а равномерно перемешанную бетонную смесь выгружают из бетоносмесителя.

Пример конкретного воспроизведения способа.

Заявляемый способ был осуществлен по схеме, изображенной на фиг.1. Для сравнения заявляемого способа со способом-прототипом было приготовлено 3 замеса. Изучение влияния электростатической зарядки частиц цемента и использование в качестве затворной жидкости активированной воды проводилось в два этапа. На первом этапе опыты проводились на цементном камне, при этом исследовались такие характеристики, как время схватывания цемента, степень гидратации цемента и прирост прочности цементного камня. В замесах использовался портландцемент. Водоцементное отношение в этих опытах было равно В/Ц=0,3, где В - расход воды на 1 м3 бетона, кг; Ц - расход цемента на 1 м бетона, кг. Опыты показали, что время схватывания цементного теста, приготовленного по способу-прототипу, составляло 2 часа 40 минут. Время схватывания цементного теста, приготовленного по заявляемому способу, составляло 1 час 0 минут. Пластическая прочность цементного теста, приготовленного по способу-прототипу, через 4 часа твердения составляла 0,18 МПа. Пластическая прочность цементного теста, приготовленного по заявляемому способу, через 4 часа твердения составляла 0,86 МПа. Гидратация цемента исследовалась рентгеноструктурным методом на установки ДРОН-4. Исследования показали, что в цементном тесте, приготовленном по способу - прототипу гидратация цемента составляла 67%, тогда как по заявляемому способу она была равной 90%.

Во второй серии опытов изучалась селективная активация цемента и заполнителя. Для проведения таких исследований было приготовлено 3 замеса бетонной смеси. Состав бетонной смеси во всех трех замесах был практически идентичен. Водоцементное отношение во всех трех замесах было равно В/Ц=0,55. В состав на 1 м3 бетонной смеси входили: В=200 л; Ц=365 кг; песка П=600 кг; гравия Г=1145 кг.

Первый замес бетонной смеси осуществлялся по способу-прототипу, а в качестве жидкости затворения как при приготовлении цементного теста, так и при окончательном приготовлении бетонной смеси, использовалась обычная водопроводная вода. При приготовлении первого замеса объем воды был разделен на части: 109,5 л и 90,5 л. Одна часть 109,5 л было использована для затворения бетонного теста. Вторая часть 90,5 заливалась в бетоносмеситель с заполнителем. Во втором и третьем замесах при приготовлении цементного теста использовался католит, значение водородного показателя рНан которого было равно 11. При заливке в турбулентный смеситель-активатор католит пропускался со скоростью 1 м/с через поперечное магнитное поле, величина которого была равна 1500 Э. Различие второго и третьего замесов состояло в следующем. Во втором замесе в качестве жидкости затворения в бетоносмеситель заливалось 90,5 л анолита с величиной водородного показателя рНан, равной 4. Анолит был пропущен через поперечное магнитное поле величиной 1500 Э со скоростью 1 м/с. В третьем же замесе в качестве жидкости затворения в бетоносмеситель заливалось 90,5 л католита, с величиной водородного показателя рНан, равной 11. Католит также прошел обработку в поперечном магнитном поле величиной 1500 Э со скоростью 1 м/с.Во втором и в третьем замесах производилась электростатическая зарядка частиц цемента, а в первом замесе такой зарядки не было. Для электростатической зарядки цемента во втором и третьем замесах от высоковольтного источника постоянного напряжения 20 через проходной изолятор 21 подавали плюс 11 кВ на сетчатый электрод 19, и высыпали цемент из накопителя 17 через дозатор 18 в диэлектрическую воронку с патрубком 22 в количестве 365 кг.

Процедура приготовления цементного теста во всех трех замесах была идентичной. В турбулентный смеситель-активатор заливали жидкость затворения в количестве 109,5 л при включенном двигателе 1 на режим перемешивания. После этого засыпали в турбулентный смеситель-активатор цемент из накопителя 17 через дозатор 18 в количестве 365 кг. Одновременно с подачей цемента в турбулентный смеситель-активатор включалось напряжение, от стабилизированных источников тока 38, на электроды 6 турбулентного смесителя-активатора. Корпус турбулентного смесителя-активатора был заземлен. В процессе приготовления цементного на электроизоляционном диске 39 было равномерно закреплено 200 игольчатых идентичных электродов 6. От источников стабилизированного тока 38 добивались того, чтобы через каждый игольчатый электрод протекал ток 1 А. Поскольку все токи, протекающие через объем теста параллельны, то для определения их общей величины из складывали. Суммарный ток и ток, измеренный в цепи анода, были равны между собой и составляли величину общего тока, равную 200 А. Таким образом величиной токовой нагрузки, в процессе разогрева цементного теста составила по силе тока 200 А. Продолжительность процесса приготовления цементного теста 3 мин. Температура нагрева цементного теста во всех трех замесах лежала в диапазоне (95÷98)°С. Начальная температура бетонного теста лежала в диапазоне (18÷20)°С. Разогретое цементное тесто подавали в бетоносмеситель, который был загружен заполнителем и затворной жидкостью, и включен в режим перемешивания. В первом замесе в качестве затворной жидкости в бетоносмеситель была залита вода, во втором замесе - омагниченный анолит, а в третьем - омагниченный католит. Длительность перемешивания оставила (2÷3) мин. Готовую смесь выгружали в транспортное средство для перевозки на место укладки. Температура бетонной смеси на выходе из смесителя составила (65÷68)°С. Для оценки величины прочности бетона в нормальных условиях изготавливали контрольные образцы-кубики ребром 150×150×150 мм, которые испытывали в возрасте 28 суток хранения в камере нормального твердения.

Результаты проверки прочности показали, что в 28 суточном возрасте прочность бетона, приготовленного по заявляемому способу во втором замесе, превышала прочность бетона, приготовленного по способу-прототипу на 38%, а прочность бетонного камня, приготовленного по заявляемому способу в третьем замесе - на 45%.

Таким образом, заявляемый способ имеет следующие преимущества перед способом-прототипом: повышенную гидратацию цемента на (20÷30)%; сниженное в 2-2,5 раза время схватывания цемента; повышенную в 3-4 пластичную прочность цементного теста на ранних стадиях затворения; повышенную на 35-46% прочность бетонного камня в 28 суточном возрасте.

Источники информации

1. Авторское свидетельство СССР №146228, кл. В28С 5/00, 1961.

2. Соломатов В.И. и др. Интенсивная технология бетонов. - М.: Стройиздат, 1989 с.69-75.

3. Патент РФ №2093496. Способ приготовления активированной бетонной смеси // Гасанов К.А., кл. С04В 40/00, В28С 5/46. Опубл. В БИ 20.10.1997. - (Прототип)

4. Электротехнический справочник. В 3-х т. Т.3. Кн.2. Использование электрической энергии/Под общ. ред. профессоров МЭИ В.Г.Герасимова, П.Г.Грудинского, Л.А.Жукова и др. - 6-е изд., испр. и доп. - М.: Энергоиздат, 1982., стр.228.

5. B.C.Баталов. Теоретические основы вибротехнической технологии монолитного бетона: Монография. Магнитогорск: МГМА, 1998, стр.41-53.

6. Гульков А.Н., Заславский Ю.А., Ступаченко П.П. Применение магнитной обработки воды на предприятиях Дальнего Востока // Владивосток: изд-во Дальневосточного университета. 1990, стр.134.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2010 |

|

RU2440959C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2011 |

|

RU2479525C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2012 |

|

RU2496748C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АКТИВИРОВАННОЙ БЕТОННОЙ СМЕСИ | 1992 |

|

RU2093496C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2019 |

|

RU2725385C1 |

| Высокопрочный бетон на основе композиционного вяжущего | 2020 |

|

RU2738151C1 |

| Способ приготовления бетонной смеси | 2017 |

|

RU2667179C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1999 |

|

RU2165398C1 |

| Способ приготовления бетонной смеси | 1990 |

|

SU1822402A3 |

| СПОСОБ АКТИВАЦИИ ВОДЫ ЗАТВОРЕНИЯ БЕТОННОЙ СМЕСИ | 2013 |

|

RU2533516C1 |

Изобретение относится к способу приготовления бетонной смеси и может найти применение в строительном производстве. В способе приготовления бетонной смеси предварительно в объеме 40-70% от расчетной-рецептурной дозы жидкости затворения заливают в турбулентный смеситель-активатор католит, имеющий значение водородного показателя (рН)кат, лежащее в диапазоне 9≤(pH)кат≤13,5, который в процессе заливки пропускают со скоростью 1-2 м/с через поперечное магнитное поле с напряженностью 500-2000 Э, затем засыпают в турбулентный смеситель-активатор цемент, причем частицы его при засыпке заряжают положительным электростатическим зарядом, для чего цемент пропускают через сетчатый электрод, с положительным высоковольтным потенциалом с величиной 10-12 кВ, затем смешивают омагниченный католит с указанным цементом в турбулентном смесителе-активаторе с разогревом током, равномерно распределенным по объему цементного теста. При этом одновременно с заливкой жидкости затворения в турбулентный смеситель-активатор, в бетоносмеситель с заполнителем заливают оставшуюся от расчетной дозы часть жидкости затворения, в качестве которой используют упомянутый выше католит или анолит, имеющий значение водородного показателя (рН)ан, в диапазоне 1,5≤(рН)ан≤6,5, причем упомянутую жидкость затворения также пропускают со скоростью 1-2 м/с через поперечное магнитное поле с напряженностью 500-2000 Э, затем после перемешивания и разогрева суспензии - цементного теста до заданной температуры ее также переливают в бетоносмеситель и полученную смесь окончательно перемешивают. Технический результат - ускорение твердения, повышение прочности бетона. 2 ил.

Способ приготовления бетонной смеси, включающий перемешивание части расчетной дозы жидкости затворения с цементом в турбулентном смесителе-активаторе, и их одновременный электроразогрев током до заданной температуры, введение оставшейся части расчетной дозы жидкости затворения в бетоносмеситель с заполнителем, последующее введение полученной разогретой суспензии в бетоносмеситель и окончательное перемешивание полученной смеси, отличающийся тем, что предварительно в объеме 40-70% от расчетной-рецептурной дозы жидкости затворения заливают в турбулентный смеситель-активатор католит, имеющий значение водородного показателя (рН)кат, лежащее в диапазоне 9≤(рН)кат≤13,5, который в процессе заливки в турбулентный смеситель-активатор пропускают со скоростью 1-2 м/с через поперечное магнитное поле, напряженность которого лежит в диапазоне 500-2000 Э, после чего засыпают в турбулентный смеситель-активатор цемент, причем частицы цемента в процессе его засыпки в турбулентный смеситель-активатор заряжают положительным электростатическим зарядом, для чего цемент пропускают через сетчатый электрод, на который подают положительный высоковольтный потенциал, абсолютная величина которого лежит в диапазоне 10-12 кВ, затем смешивают омагниченный католит с электростатически заряженными частицами цемента в турбулентном смесителе-активаторе и полученную смесь в процессе перемешивания в турбулентном смесителе-активаторе разогревают, при этом разогрев цементного теста в турбулентном смесителе активаторе осуществляют током, равномерно распределенным по объему цементного теста, для чего упомянутое тесто располагают между двумя плоскими дисками, плоскости которых, обращены друг к другу и параллельны, причем один их плоских дисков изготавливают из электропроводного материала, а второй диск изготовляют из электроизоляционного материала, при этом на поверхности упомянутого второго диска, обращенной в сторону первого диска, закрепляют совокупность идентичных игольчатых электродов, которые равномерно распределяют по поверхности упомянутого второго диска, при этом продольные оси каждого из игольчатых электродов располагают перпендикулярно плоскости упомянутого электроизоляционного диска, затем в процессе разогрева цементного теста обеспечивают протекание через каждый игольчатый электрод одинаковых по величине токов, для чего на каждый из игольчатых электродов подают автономное питание от идентичных источников стабилизированного тока, при этом одновременно с заливкой жидкости затворения в турбулентный смеситель-активатор в бетоносмеситель с заполнителем также заливают оставшуюся от расчетной рецептурной дозы часть жидкости затворения, в качестве которой используют упомянутый выше католит или анолит, имеющий значение водородного показателя (рН)ан, лежащее в диапазоне 1,5≤(рН)ан≤6,5, причем упомянутую жидкость затворения (анолит или католит) в процессе ее заливки в бетоносмеситель с заполнителем также пропускают со скоростью 1-2 м/с через поперечное магнитное поле, напряженность которого лежит в диапазоне 500-2000 Э, затем после перемешивания и разогрева суспензии (цементного теста) до заданной температуры ее также переливают в бетоносмеситель и полученную смесь окончательно перемешивают.

| СПОСОБ ПРИГОТОВЛЕНИЯ АКТИВИРОВАННОЙ БЕТОННОЙ СМЕСИ | 1992 |

|

RU2093496C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1991 |

|

RU2016885C1 |

| Предохранительное устройство для трамвайных вагонов | 1928 |

|

SU9624A1 |

| СПОСОБ СИНЕРГООБРАБОТКИ БЕТОННОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2093355C1 |

| УСТРОЙСТВО ЧАСТОТНОГО УПЛОТНЕНИЯ ДВУХПРОВОДНОЙ ЛИНИИ | 1995 |

|

RU2105420C1 |

| Способ обработки пластификатором непрерывно движущегося жгутового фильтровального полотна и устройство для его осуществления | 1979 |

|

SU1085511A3 |

| Электромагнитный кондукционный насос для жидких проводящих сред | 2023 |

|

RU2819239C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОТА ИЗ АБРИКОСОВ | 2009 |

|

RU2396861C1 |

Авторы

Даты

2012-11-10—Публикация

2011-03-01—Подача