Изобретение относится к промышленности строительных материалов, а именно к способам приготовления бетонной смеси, и направлено на более эффективное использование цемента и повышение прочности цементного камня.

Известен способ раздельного приготовления бетонной смеси путем предварительного приготовления цементного теста в скоростном смесителе-активаторе с последующим его перемешиванием с заполнителем в бетоносмесителе до получения готовой бетонной смеси [1].

Недостатком указанного способа является высокая сложность процесса, низкая степень гидратации и активации цементного теста и медленные темпы набора прочности твердеющего бетона.

Наиболее близким к заявляемому способу является способ приготовления бетонной смеси, заключающийся в дозированной подаче в бетоносмеситель цемента, заполнителя и водопроводной воды и последующее перемешивание полученной смеси в бетоносмесителе [2].

Указанный способ не экономичен, не эффективно использует цемент и воду. Способ-прототип не позволяет в достаточной степени использовать потенциальную активность цемента, так как 30-40% клинкерной составляющей не участвуют в процессах гидратации и выступает в качестве инертного заполнителя. Кроме того, прочность бетонного камня, получаемого по способу-прототипу, низка.

Техническая задача, на которую направлено данное изобретение, состоит в повышении эффективности использования цемента и повышении прочности бетонного камня.

Решение указанной задачи достигается тем, что в способе приготовления бетонной смеси, заключающемся в дозированной подаче в бетоносмеситель цемента, заполнителя и жидкости затворения с последующим перемешиванием указанной смеси, непосредственно перед подачей цемента в бетоносмеситель частицы цемента заряжают положительным или отрицательным электростатическим зарядом. Для электростатической зарядки частиц цемента их пропускают через сетчатый электрод, на который подают высоковольтный отрицательный или положительный потенциал, абсолютная величина которого лежит в диапазоне (8÷10) кВ. При затворении смеси в качестве жидкости затворения используют активированную воду.

При этом при зарядке частиц цемента отрицательным электростатическим зарядом, в качестве активированной жидкости затворения используют анолит, имеющий значение редокс-потенциала (Eh)ан, лежащее в диапазоне [250≤(Eh)ан≤1200] мВ.

При зарядке частиц цемента положительным электростатическим зарядом в качестве активированной жидкости затворения используют католит, имеющий значение редокс-потенциала (Eh)кат, лежащее в диапазоне [-820≤(Eh)кат≤300] мВ.

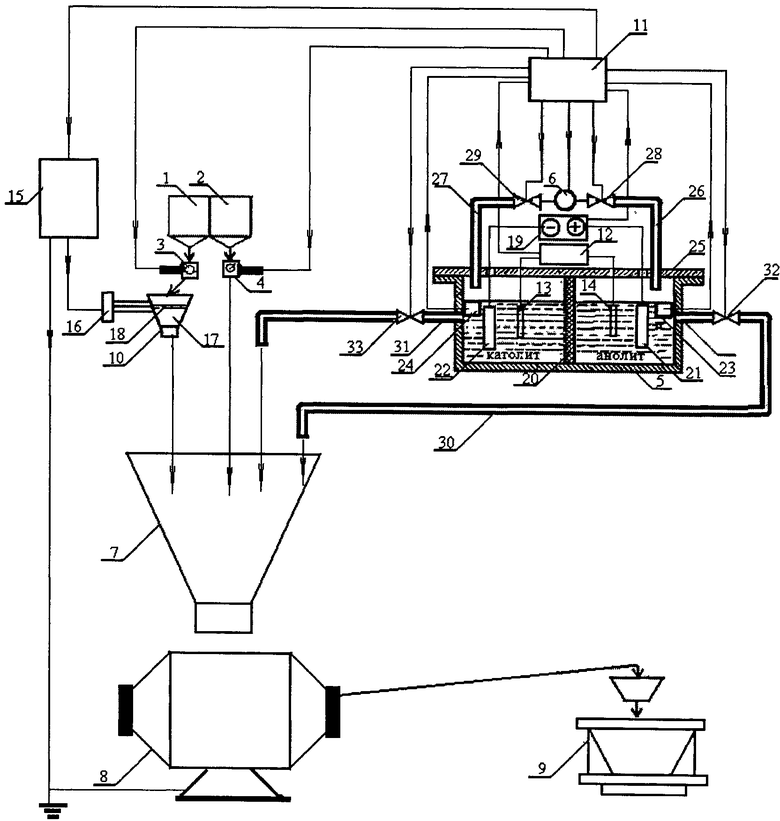

На фиг.1 приведена схема устройства для приготовления бетонной смеси, служащая для пояснения сущности изобретения.

Устройство для приготовления бетонной смеси содержит накопитель цемента 1, накопитель заполнителей 2, дозатор цемента 3, дозатор заполнителей 4, установку для обработки воды 5, насос 6, сборную воронку 7, бетоносмеситель 8, раздаточный бункер 9. В устройство дополнительно введены активатор цемента 10, блок управления 11 и pH-метр 12 с датчиками параметров активированной воды 13 и 14. При этом активатор цемента включает в себя высоковольтный источник регулируемого постоянного биполярного напряжения 15, проходной изолятор 16, диэлектрическую воронку 17 и сетчатый электрод 18. Установка для обработки воды 5 включает в себя регулируемый источник питания 19 и выполнена в виде электролизера, разделенного мембраной 20 на катодную и анодную камеры, в которые введены анод 21 и катод 22, датчик уровня анолита 23 и датчик уровня католита 24. Электролизер снабжен диэлектрической крышкой 25, через которую введены водопроводы 26 и 27 соответственно в анодную и в катодную камеры. Водопроводы 26 и 27 через электромагнитные клапаны 28 и 29 соединены с насосом 6. Из катодной и анодной камер электролизера выведены водопроводы 30 и 31 для слива анолита и католита в сборную воронку 7. Водопроводы 30 и 31 снабжены электромагнитными затворами 32 и 33. Высоковольтный выход высоковольтного источника регулируемого постоянного биполярного напряжения 15 подсоединен к входу проходного изолятора 16, а низковольтный выход упомянутого источника присоединен к корпусу бетоносмесителя 8 и заземлен. Выход проходного изолятора 16 присоединен к сетчатому электроду 18. Сетчатый электрод 18 расположен внутри диэлектрической воронки 17 и закреплен к внутренней образующей упомянутой воронки. Плоскость сетчатого электрода 18 перпендикулярна внутренней образующей диэлектрической воронки 17. Диэлектрическая воронка 17 расположена между дозатором цемента 3 и сборной воронкой 7. Сборная воронка 7 установлена между диэлектрической воронкой 17 и бетоносмесителем 8. Датчики параметров активированной воды 13 и 14 подсоединены к входу pH-метра 12. Выход pH-метра 12 подсоединен к входу блока управления 11. Положительный полюс регулируемого источника питания 19 подключен к аноду 21, а отрицательный полюс регулируемого источника питания 19 подключен к катоду 22. Вход регулируемого источника питания 19 подключен к входу блока управления 11. Датчики уровня анолита 23 и католита 24 подключены к входу блока управления 11.

Сущность изобретения заключается в следующем.

При нажатии кнопки «анолит», расположенной на блоке управления, запускается насос 6 и одновременно открываются электромагнитные клапаны 28 и 29. В электролизер 5 начинает поступать водопроводная вода. Датчик уровня анолита 23 и датчик уровня католита 24 настроены на два значения: hмах и hmin. Значения hмах и hmin выбраны из следующих соображений. Объем электролизера находится в прямой зависимости от объема бетоносмесителя и рецептуры приготавливаемой бетонной смеси, но в каждом конкретном случае он имеет свое определенное значение V. Объем электролизера V равен произведению V=Sh сечения S электролизера на его высоту h. Так как величина S электролизера постоянна и определяется только геометрическими размерами электролизера, то объем воды Vэл, который можно залить в данный конкретный электролизер, можно определить из выражения Vэл=Shмах, где hмах тот предельный уровень воды, выше которого в электролизер заливать воду не рекомендуется во избежание ее истечения через края электролизера. В зависимости от марки цемента, характеристик заполнителя, назначения бетонной смеси и других факторов соотношение объема цемента, заполнителей и затворной жидкости может быть весьма разнообразным. Допустим, для некоторого выбранного рецепта смеси и конкретного объема бетоносмесителя для затворения бетона требуется некоторый конкретный объем затворной жидкости Vзатв. Поскольку диафрагма 20 делит объем электролизера 5 на катодную и анодную камеры, объемы которых равны между собой, то значение hmin определяется величиной объема затворной жидкости Vзатв в соответствии с выражением

.

.

Процесс заполнения водой катодной и анодной камер электролизера контролируется датчиками уровня католита 24 и уровня анолита 25. Как только уровень воды в катодной и в анодной камерах электролизера достигнет значения hмах, из блока управления поступает команда, по которой отключается насос 6, закрываются электромагнитные клапаны 28 и 29 и включается регулируемый источник питания 19. От регулируемого источника питания положительный потенциал поступает на анод 21, а отрицательный потенциал - на катод 22 электролизера. В электролизере начинает протекать процесс электролиза, при котором изменяются значения водородных показателей (pH)кат и (pH)ан и редокс-потенциалов (Eh)кат и (Eh)ан в катодной и анодной камерах соответственно. Водородные показатели и редокс потенциалы измеряются pH-метром 12 при помощи датчиков 13 и 14. При достижении анолитом в анодной камере заданного значения редокс-потенциала (Eh)ан, лежащего в диапазоне [250≤(Eh)ан≤1200] мВ, в блоке управления вырабатывается команда, которая включает высоковольтный источник регулируемого постоянного биполярного напряжения 15, и на его высоковольтном выходе появляется высоковольтный отрицательный потенциал, величина которого лежит в диапазоне (-8÷-10) кВ, который через проходной изолятор 16 поступает на сетчатый электрод 18. Низковольтный выход высоковольтного источника регулируемого постоянного биполярного напряжения 15 подсоединяется к корпусу бетоносмесителя 8 и заземляется. Выбор диапазона подаваемых на сетчатый электрод напряжений обусловлен следующими соображениями. Эффект электростатической зарядки частиц цемента зависит от величины подаваемого на сетчатый электрод высоковольтного потенциала. Однако беспредельно этот потенциал повышать невозможно. Выбранный нами верхний предел напряжения минус 10 кВ позволяет, с одной стороны, добиться достаточно эффективной электростатической зарядки частиц цемента, а с другой стороны, избежать нежелательных пробоев и разрядов по поверхности воронки, позволяет использовать относительно простой малогабаритный проходной изолятор и достаточно простую и относительно дешевую конструкцию высоковольтного источника регулируемого постоянного биполярного напряжения. Выбранный нами нижний предел напряжения минус 8 кВ позволяет сохранить достаточно высокую эффективность электростатической зарядки частиц цемента. Снижение абсолютной величины высоковольтного потенциала на сетчатом электроде приводит к снижению эффективности электростатической зарядки частиц цемента. Одновременно с подачей высокого потенциала на сетчатый электрод 18 из блока управления 11 на шибер дозатора цемента 1 поступает команда, по которой шибер открывается, и цемент из дозатора высыпается в активатор цемента 10. Проходя через сетчатый электрод 18, частицы цемента приобретают отрицательный электростатический заряд. После этого отрицательно заряженные частицы цемента поступают в сборную воронку 7 и из нее в бетоносмеситель 8. Одновременно с подачей команды из блока управления 11 на шибер дозатора цемента 10 и на высоковольтный источник регулируемого постоянного биполярного напряжения 15, из блока управления 11 поступает команда на запуск бетоносмесителя 8. Частицы цемента из дозатора цемента 1 поступают в активатор цемента 10 и, проходя через сетчатый электрод 18, приобретают отрицательный электростатический заряд. После высыпания заданной дозы цемента шибер дозатора цемента 10 закрывается. После закрытия шибера блок управления 11 вырабатывает команду, по которой отключается высоковольтный источник регулируемого биполярного напряжения 15 и срабатывает электромагнитный клапан 32. Электромагнитный клапан 32 открывается, и из электролизера начинает вытекать анолит. Анолит через трубопровод 30 выливается в сборную воронку 7, а из нее во вращающийся бетоносмеситель 8. Процесс слива анолита в бетоносмеситель контролируется датчиком уровня анолита 23. Как только уровень анолита в анодной камере электролизера снизится до величины hmin, в блоке управления вырабатывается команда, по которой закрывается электромагнитный клапан 32, предотвращая дальнейшее поступление анолита в бетоносмеситель 8. Одновременно с этим подается команда на шибер дозатора заполнителей 4, шибер открывается, и заполнитель, через накопительную воронку 7, поступает в бетоносмеситель 8. Смесь в бетоносмесителе перемешивается в течение заданного времени, по истечении которого в блоке управления вырабатывается команда, по которой закрывается шибер в дозаторе заполнителей 4 и отключается бетоносмеситель 8. Полученная смесь поступает в раздаточный бункер 9 и из него к потребителю.

Отрицательно заряженные частицы цемента имеют избыточное количество электронов и являются донорами электронов, восстановителем. Анолит, имеющий положительный редокс-потенциал (Еh)ан, лежащий в диапазоне [250≤(Eh)ан≤1200] мВ, наоборот, являются акцептором электронов, окислителем. Поэтому взаимодействие отрицательно заряженных частиц цемента с положительно заряженными ионами анолита, приводит к активизации протекающих между цементом и анолитом окислительно-восстановительных процессов, лежащих в основе гидратации цемента и в основе процессов схватывания и твердения бетонной смеси. Более эффективному взаимодействию между электростатически отрицательно заряженными частицами цемента и положительно заряженными ионами воды сопутствует тот факт, что под действием кулоновских сил взаимного расталкивания одноименно заряженных частиц цемента между отдельными слоями цемента возникают дополнительные воздушные промежутки, что способствует более эффективному омыванию каждой из частиц цемента анолитом. После того как в цемент, частицы которого заряжены отрицательным электростатическим зарядом, проникает анолит, частицы которого несут на себе положительный электростатический заряд, происходит внутреннее притяжение разноименно заряженных частиц, за счет которого происходит внутреннее сжатие получаемой смеси. Эти физико-химические процессы существенно увеличивают гидратацию цемента, повышают прочность бетонного камня, снижают количество воды, идущей на затворение смеси, и улучшают другие важные характеристики бетонной смеси. При этом чем выше значение редокс-потенциала анолита (Eh)ан, тем интенсивнее будут происходить окислительно-восстановительные процессы между частицами цемента и анолита. Выбор диапазона значений (Eh)ан обусловлен следующими факторами. Чем выше значение редокс-потенциала анолита (Eh)ан, тем более интенсивно он будет взаимодействовать с отрицательно заряженными частицами цемента. При этом получить величину редокс-потенциала анолита (Eh)ан выше +1200 мВ нереально. Поэтому упомянутая величина редокс-потенциала анолита (Eh)ан, равная 1200 мВ, была выбрана в качестве верхнего предела. При значениях редокс-потенциала анолита (Eh)ан, меньших +250 мВ, в значительной мере теряются окислительные свойства анолита. Поэтому в качестве нижнего значения редокс-потенциала анолита (Eh)ан была взята величина +250 мВ. Реальные значения редокс-потенциала (Eh)ан анолита, которые без особых усложнений можно получать в обычном электролизере, также зависят от конструкции электролизера, состава обрабатываемой воды, режимов обработки воды и ряда других факторов и обычно лежат в диапазоне [250≤(Eh)ан≤1200] мВ. При нажатии кнопки «католит», расположенной на блоке управления, запускается насос 6 и одновременно открываются электромагнитные клапаны 28 и 29. В электролизер 5 начинает поступать водопроводная вода. Процесс заполнения водой катодной и анодной камер контролируется датчиками уровня католита 24 и уровня анолита 25. Как только уровень воды в катодной и анодной камерах электролизера достигнет значения hмах из блока управления поступает команда, по которой отключается насос 6, закрываются электромагнитные клапаны 28 и 29 и включается регулируемый источник питания 19. От регулируемого источника питания положительный потенциал поступает на анод 21, а отрицательный потенциал - на катод 22 электролизера. В электролизере начинает протекать процесс электролиза, при котором изменяются значения водородных показателей (pH)кат и (pH)ан и редокс-потенциалов (Eh)кат и (Eh)ан в катодной и анодной камерах соответственно. Редокс-потенциалы измеряются pH-метром 12 при помощи датчиков 13 и 14. При достижении католитом в катодной камере значения редокс-потенциала (Eh)кат, лежащего в диапазоне [-820≤(Еh)кат≤-300] мВ, в блоке управления 11 вырабатывается команда, которая включает высоковольтный источник регулируемого постоянного биполярного напряжения 15, и на его высоковольтном выходе появляется высоковольтный положительный потенциал, величина которого лежит в диапазоне +(8÷10) кВ, который через проходной изолятор 16 поступает на сетчатый электрод 18. Низковольтный выход высоковольтного источника регулируемого постоянного биполярного напряжения 15 подключается к корпусу бетоносмесителя 8 и заземляется. Одновременно с этим из блока управления 11 на шибер дозатора цемента 1 поступает команда, по которой шибер открывается, и цемент из дозатора высыпается в активатор цемента 10. Частицы цемента, проходя через сетчатый электрод 18, приобретают положительный электростатический заряд. После этого положительно заряженные частицы цемента поступают в сборную воронку 7 и из нее в бетоносмеситель 8. Одновременно с подачей команды из блока управления 11 на шибер дозатора цемента 10 и на высоковольтный источник регулируемого постоянного биполярного напряжения 15, из блока управления 11 поступает команда на запуск бетоносмесителя 8. После засыпки в бетоносмеситель требуемой в соответствии с выбранным рецептом дозы цемента шибер дозатора цемента закрывается и одновременно с этим и на вход высоковольтного источника регулируемого постоянного биполярного напряжения 15 поступает команда, по которой он отключается. После отключения высоковольтного источника регулируемого постоянного биполярного напряжения 15 на электромагнитный клапан 33 поступает команда. Электромагнитный клапан 33 открывается и из электролизера начинает вытекать католит. Католит через трубопровод 31 выливается в сборную воронку 7, а из нее во вращающийся бетоносмеситель 8. Процесс слива католита в бетоносмеситель контролируется датчиком уровня католита 24. Как только уровень католита в катодной камере электролизера снизится до величины hmin, в блоке управления 11 вырабатывается команда, по которой закрывается электромагнитный клапан 33, предотвращая дальнейшее поступление католита в бетоносмеситель 8. Одновременно с этим подается команда на шибер дозатора заполнителей 4, шибер открывается, и заполнитель, через накопительную воронку 7, поступает в бетоносмеситель 8. Смесь в бетоносмесителе перемешивается в течение заданного времени, по истечении которого в блоке управления вырабатывается команда, по которой закрывается шибер в дозаторе заполнителей 4 и отключается бетоносмеситель 8. Полученная смесь поступает в раздаточный бункер 9 и из него к потребителю.

Положительно заряженные частицы цемента являются акцепторами электронов, окислителем. Католит, имеющий отрицательный редокс-потенциал (Eh)кат, лежащий в диапазоне [-820≤(Eh)кат≤-300] мВ, наоборот, является донором электронов, восстановителем. Поэтому взаимодействие положительно заряженных частиц цемента с отрицательно заряженными ионами католита приводит к активизации протекающих между цементом и католитом окислительно-восстановительных процессов, лежащих в основе гидратации цемента и в основе процессов схватывания и твердения бетонной смеси. Эти физико-химические процессы должны существенно увеличивать гидратацию цемента, прочность бетонного камня и другие важные характеристики бетонной смеси.

При этом чем меньше значение редокс-потенциала католита (Eh)кат, тем интенсивнее будут происходить окислительно-восстановительные процессы между положительно заряженными частицами цемента и отрицательными частицами католита. Выбор конкретного значения (Eh)кат в указанном выше диапазоне зависит от параметров исходной воды, подвергаемой электролизу, конструкции электролизера и ряда других факторов. При этом чем меньше значение редокс-потенциала католита (Eh)кат, тем более интенсивно он будет взаимодействовать с положительно заряженными частицами цемента. Получить величину редокс-потенциал католита (Eh)кат ниже -820 мВ нереально. Поэтому упомянутая величина редокс-потенциала католита (Eh)кат, равная -820 мВ, была выбрана в качестве нижнего предела. При значениях редокс-потенциала анолита (Eh)кат, больших чем минус 300 мВ, в значительной мере теряются окислительные свойства католита. Поэтому в качестве верхнего значения редокс-потенциала католита (Eh)кат была взята величина минус 300 мВ. Реальные значения редокс-потенциала (Eh)кат католита, которые без особых усложнений можно получать в обычном электролизере, лежат в диапазоне [-850≤(Eh)ан≤-300] мВ.

Пример конкретного воспроизведения способа. Заявляемый способ был осуществлен на устройстве, изображенном на фиг.1.

Изучение влияния электростатической зарядки частиц цемента и использование в качестве затворной жидкости активированной воды проводилось в два этапа. На первом этапе опыты проводились на цементном камне, при этом исследовались такие характеристики, как время схватывания цемента, степень гидратации цемента и прирост прочности цементного камня. В замесах использовался портландцемент. Водоцементное отношение в этих опытах было равно В/Ц=0,54, где В - расход воды на 1 м3 бетона, кг; Ц - расход цемента на 1 м3 бетона, кг. Гидратация цемента исследовалась рентгеноструктурным методом на установки ДРОН-4. Исследования показали, что в цементном тесте, приготовленном по способу-прототипу, гидратация цемента составляла 65%, тогда как по заявляемому способу она была равной 92-95%.

Результаты первого этапа исследований приведены в таблице 1.

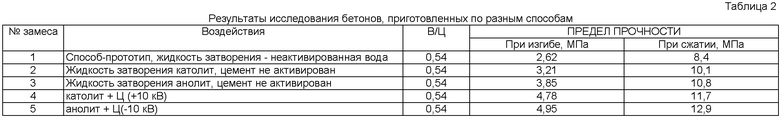

На втором этапе исследований также оценивалась прочность бетона в нормальных условиях. Для оценки величины прочности бетона в нормальных условиях изготавливали контрольные образцы-кубики ребром 150×150×150 мм, которые испытывали в возрасте 28 суток хранения в камере нормального твердения.

Для сравнения заявляемого способа со способом-прототипом было также приготовлено 5 замесов. Замес №1 был приготовлен по способу-прототипу. В качестве затворной жидкости в этом замесе была использована обычная водопроводная вода. Бетонная смесь приготавливалась в соответствии с реальными (производственными) составами бетонных смесей [3, стр.49, табл.3]. Приготавливалась бетонная смесь для бетона марки 50. В замесе использовался цемент марки 300. Водоцементное отношение было равно В/Ц=0,54, где В - расход воды на 1 м3 бетона, кг; Ц - расход цемента на 1 м3 бетона, кг.

Замес №2 и замес №3 приготавливали аналогично первому замесу, только в качестве жидкости затворения во втором замесе был использован католит с рН 11,4 и редокс-потенциалом Eh=-520 мВ, а в третьем - анолит с рН 2,4 и редокс-потенциалом Eh=1000 мВ.

В замесе №4 бетонная смесь приготавливалась по заявляемому способу: цемент активировался высоковольтным потенциалом +10 кВ, а в качестве жидкости затворения был использован католит с рН 11,4 и редокс-потенциалом Eh=-520 мВ.

В опыте №5 бетонная смесь приготавливалась по заявляемому способу: цемент активировался высоковольтным потенциалом минус 10 кВ, а в качестве жидкости затворения был использован анолит с рН 2,4 и редокс-потенциалом Eh=1000 мВ.

Из бетонной смеси изготавливали фундаментные блоки размерами (2,4×0,6×0,4) м, которые в последующем подвергали испытанию. Для обеспечения оценки величины прочности бетона в нормальных условиях изготавливали контрольные образцы-кубики ребром 150×150×150 мм, которые испытывали в возрасте 28 суток хранения в камере нормального твердения. Эта величина прочности была принята за 100%.

Результаты исследования образцов бетона, приготовленных по способу-прототипу и по заявляемому способу, приведены в таблице 2.

Как следует из таблицы 1 и таблицы 2, заявляемый способ, по сравнению со способом-прототипом, позволил: повысить гидратацию цемента в 1,4-1,5 раза; сократить время схватывания в 2,4-2,8 раза; повысить пластическую прочность в 3,4-3,8 раза; повысить прочность на изгиб в 1,8-1,9 раза; повысить прочность на сжатие в 1,4-1,5 раза.

Источники информации

1. Патент РФ №2093496. Способ приготовления активированной бетонной смеси // Гасанов К.А., кл. С04В 40/00, В28С 5/46. Опубл. В БИ 20.10.1997.

2. B.C.Баталов. Вибротермическая технология бетонов. Теоретические основы: Монография. - Магнитогорск: МГТУ, 2005. с.10-11. (Прототип).

3. B.C.Баталов. Теоретические основы вибротермической технологии монолитного бетона: - Магнитогорск: МГМА, 1998. с.49.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2010 |

|

RU2440959C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2011 |

|

RU2466115C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОЛИТА-АНТИОКСИДАНТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2456246C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНОЛИТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2440930C2 |

| СПОСОБ ЛЕЧЕНИЯ ОСТРЫХ И ХРОНИЧЕСКИХ РАН | 2013 |

|

RU2555392C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТИМУЛЯТОРА-АНТИОКСИДАНТА | 2010 |

|

RU2441848C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БИОЛОГИЧЕСКИ АКТИВНОГО ЛЬДА | 2010 |

|

RU2448309C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФФУЗИОННОГО СОКА | 1991 |

|

RU2035515C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОЙ ВОДЫ | 2012 |

|

RU2524927C2 |

| СПОСОБ ОБРАБОТКИ ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2466940C2 |

Изобретение относится к промышленности строительных материалов, а именно к способам приготовления бетонной смеси. Технический результат - более эффективное использование цемента и повышение прочности цементного камня, а также уменьшение сроков схватывания цемента. Способ приготовления бетонной смеси заключается в дозированной подаче в бетоносмеситель цемента, заполнителя и жидкости затворения с последующим перемешиванием указанной смеси. Отличительной особенностью заявляемого способа является то, что перед подачей цемента в бетоносмеситель частицы цемента заряжают положительным или отрицательным электростатическим зарядом, для чего их пропускают через сетчатый электрод, на который подают высоковольтный отрицательный или положительный потенциал, абсолютная величина которого лежит в диапазоне (8÷10) кВ. При этом в качестве жидкости затворения используют активированную воду, причем при зарядке частиц цемента отрицательным электростатическим зарядом в качестве активированной жидкости затворения используют анолит, имеющий значение редокс-потенциала (Еh)ан, лежащее в диапазоне [250≤(Eh)ан≤1200] мВ, а при зарядке частиц цемента положительным электростатическим зарядом в качестве активированной жидкости затворения используют католит, имеющий значение редокс-потенциала (Eh)кат, лежащее в диапазоне [-820≤(Еh)кат≤300] мВ. 2 табл., 1 ил.

Способ приготовления бетонной смеси, заключающийся в дозированной подаче в бетоносмеситель цемента, заполнителя и жидкости затворения с последующим перемешиванием указанной смеси, отличающийся тем, что перед подачей цемента в бетоносмеситель частицы цемента заряжают положительным или отрицательным электростатическим зарядом, для чего их пропускают через сетчатый электрод, на который подают высоковольтный отрицательный или положительный потенциал, абсолютная величина которого лежит в диапазоне (8÷10) кВ, при этом в качестве жидкости затворения используют активированную воду, причем при зарядке частиц цемента отрицательным электростатическим зарядом в качестве активированной жидкости затворения используют анолит, имеющий значение редокс-потенциала (Еh)ан, лежащее в диапазоне [250≤(Eh)ан≤1200] мВ, а при зарядке частиц цемента положительным электростатическим зарядом в качестве активированной жидкости затворения используют католит, имеющий значение редокс-потенциала (Еh)кат, лежащее в диапазоне [-820≤(Еh)кат≤-300] мВ.

| БАТАЛОВ B.C | |||

| Вибротермическая технология бетонов | |||

| Теоретические основы | |||

| Монография | |||

| - Магнитогорск: МГТУ, 2005, с.10, 11 | |||

| СПОСОБ АКТИВАЦИИ ВОДЫ ДЛЯ СТРОИТЕЛЬНЫХ РАСТВОРОВ И СМЕСЕЙ | 2007 |

|

RU2355667C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АКТИВИРОВАННОЙ БЕТОННОЙ СМЕСИ | 1992 |

|

RU2093496C1 |

| RU 2008104443 A1, 10.08.2009 | |||

| Способ приготовления бетонной смеси | 1986 |

|

SU1544757A1 |

| Способ приготовления бетонной смеси | 1985 |

|

SU1293143A1 |

| Способ приготовления бетонной смеси | 1990 |

|

SU1766888A1 |

| JP 2000141351 A, 23.05.2000. | |||

Авторы

Даты

2013-04-20—Публикация

2011-07-11—Подача