Настоящее изобретение относится к термически отверждаемому высокостойким к царапанью покровным средствам на основе апротонных растворителей, содержащих полиолы и полиизоцианаты со структурными единицами различной алкоксисилановой функциональности.

В WO-A-01/98393 описаны 2К-покровные средства, которые содержат полиол в качестве пленкообразующего компонента, а также в качестве компонента с поперечными связями полиизоцианат, который частично функционализирован с алкоксисилильными группами. Эти покровные средства используют как праймер и оптимизированы для адгезии с металлическими подложками, в особенности алюминиевыми подложками. На эти покровные средства в рамках OEM серийного лакирования или ремонтного лакирования могут наноситься составы основной лак-прозрачный лак. В отношении стойкости к царапанью и устойчивости к атмосферным воздействиям покровные средства согласно WO 01/98393 не оптимизированы.

В ЕР-А-0994117 описаны влагоотверждаемые смеси, которые содержат полиольный компонент и полиизоцианатный компонент, который частично может быть подвергнут взаимодействию с моноалкоксисилилалкиламином, вступившим в реакцию предпочтительно до получения аспартата. Покрытия из подобных смесей, хотя и обладают определенной твердостью, однако в отношении устойчивости к атмосферным воздействиям и в особенности относительно их стойкости к царапанью для OEM применений являются пригодными только условно.

US-A-2006/0217472 описывает покровные средства, которые могут содержать гидроксифункциональный акрилат, низкомолекулярный полиольный компонент, полиизоцианат, а также аминофункциональный алкоксисилильный компонент, предпочтительно бисалкоксисилиламин. Подобные покровные средства используют в качестве прозрачного лака в составах основной лак-прозрачный лак и обеспечивают стойкие к царапанью покрытия. Правда, подобные покровные средства являются пригодными для хранения только весьма условно, и полученные покрытия обладают низкой устойчивостью к атмосферным воздействиям, в особенности относительно УФ-излучения в цикле влажно-сухо.

В WO 2006/042585 описываются прозрачные лаки, пригодные для OEM серийного лакирования, которые в качестве главного пленкообразующего компонента содержат полиизоцианаты, изоцианатные группы которых преимущественно на более чем 90 мол.% взаимодействуют с бисалкоксисилиламинами. Прозрачные лаки подобного рода обладают отличной стойкостью к царапанью при одновременно высокой химической устойчивости и устойчивости к атмосферным воздействиям. Правда еще сохраняется потребность в дальнейшем улучшении устойчивости к атмосферным воздействиям, в особенности против образования трещин при УФ-излучении в цикле влажно-сухо, при сохранении высокого уровня стойкости к царапанью.

ЕР-А-1273640 описывает 2К-покровное средство, состоящее из полиольного компонента и компонента с поперечными связями, состоящего из алифатических и/или циклоалифатических полиизоцианатов, причем 0,1 до 95 мол.% изначально свободных имеющихся изоцианатных групп подвергаются взаимодействию с бисалкоксисилиламином. Эти покровные средства могут быть использованы для OEM серийного лакирования и обладают хорошей стойкостью к царапанью при одновременной устойчивости к влияниям окружающей среды. Однако эти покровные средства особенно сильно склонны к последующему сшиванию, так как взаимодействие при термическом отверждении после нанесения является недостаточным. Это особенно негативно сказывается на устойчивости к атмосферным воздействиям.

Задача и решение

Задача настоящего изобретения состояла в том, чтобы предоставить в распоряжение покровные средства, в особенности для покрытия прозрачным лаком при ОЕМ-серийных лакированиях и при авторемонтных лакированиях, которые обеспечивают чрезвычайно устойчивую к атмосферным воздействиям сетку, причем нежелательное образование неустойчивых гидролитически и атмосферонестойких группировок всемерно подавляется для того, чтобы гарантировать высокую кислотоустойчивость. Наряду с этим покровные средства должны обеспечивать покрытия, которые в высшей степени являются стойкими к царапанью и в особенности сохраняют высокий уровень блеска после воздействия царапаньем. Кроме того, покрытия и лаковые покрытия, особенно прозрачные лаковые покрытия, должны быть также получены с толщиной слоя >40 мкм без возникновения трещин вследствие внутренних напряжений. Это является важной предпосылкой для применения покрытий и лаковых покрытий, в особенности покрытий прозрачным лаком, в технологически и эстетически особенно взыскательной области серийной отделки лакокрасочным покрытием автомобилей (OEM). В особенности должны быть предоставлены в распоряжение прозрачные лаковые покрытия с высокой устойчивостью, особенно к образованию трещин, при атмосферном воздействии УФ-излучением в цикле влажно-сухо в комбинации с превосходной стойкостью к царапанью.

Сверх этого, новые покровные средства должны быть получены простым путем и очень хорошо воспроизводиться и во время нанесения лака не вызывать экологических проблем.

Решение задачи

В свете вышеуказанной постановки задачи были найдены покровные средства, содержащие по меньшей мере одно содержащее гидроксильные группы соединение (А), а также по меньшей мере одно содержащее изоцианатные группы соединение (В), отличающиеся тем, что один или несколько компонентов покровного средства в качестве дополнительных функциональных компонентов содержат между

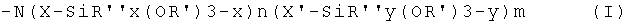

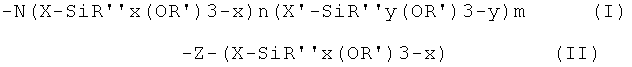

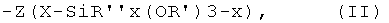

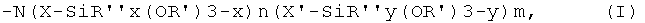

2,5 и 97,5 мол.%, в пересчете на совокупность структурных единиц (I) и (II), по меньшей мере одной структурной единицы (I) формулы

причем

R' = водород, алкил или циклоалкил, причем углеродная цепь может быть прервана посредством не смежных групп кислорода, серы или NRa,

Х,Х' = линейный и/или разветвленный алкиленовый или циклоалкиленовый остаток с от 1 до 20 атомами углерода,

R" = алкил, циклоалкил, арил или аралкил, причем углеродная цепь может быть прервана посредством не смежных групп кислорода, серы или NRa,

n=0 до 2,

m=0 до 2,

m+n=2, а также

x,y=0 до 2,

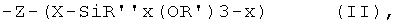

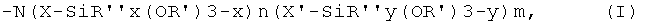

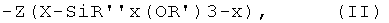

и 2,5 и 97,5 мол.%, в пересчете на совокупность структурных единиц (I) и (II), по меньшей мере одной структурной единицы (II) формулы

причем

Z=-NH-, -NR-, -O- c

R = водород, алкил, циклоалкил, арил или аралкил, причем углеродная цепь может быть прервана посредством не смежных групп кислорода, серы или NRa, с Ra = алкил, циклоалкил, арил или аралкил,

R' = водород, алкил или циклоалкил, причем углеродная цепь может быть прервана посредством не смежных групп кислорода, серы или NRa,

Х = линейный и/или разветвленный алкиленовый или циклоалкиленовый остаток с от 1 до 20 атомами углерода,

R" = алкил, циклоалкил, арил, или аралкил, причем углеродная цепь может быть прервана посредством не смежных групп кислорода, серы или NRa,

х=0 до 2.

Предпочтительны покровные средства, в которых один или несколько компонентов покровного средства в качестве дополнительных функциональных компонентов имеют между 5 и 95 мол.%, в особенности между 10 и 90 мол.%, особенно предпочтительно между 20 и 80 мол.% и совершенно особенно между 30 и 70 мол.%, каждый раз в пересчете на совокупность структурных единиц (I) и (II), по меньшей мере одной структурной единицы формулы (I) и между 5 и 95 мол.%, в особенности между 10 и 90 мол.%, особенно предпочтительно между 20 и 80 мол.% и совершенно особенно между 30 и 70 мол.%, каждый раз в пересчете на совокупность структурных единиц (I) и (II), по меньшей мере одной структурной единицы формулы (II).

Принимая во внимание уровень техники, это было неожиданным и не очевидным для специалиста в данной области техники, что задачи, которые лежали в основе настоящего изобретения, смогли быть решены с помощью покровных средств согласно изобретению.

Компоненты согласно изобретению могут быть получены особенно легко и с очень хорошей воспроизводимостью и при нанесении лака не вызывают существенных токсикологических и экологических проблем.

Покровные средства согласно изобретению обеспечивают новые покрытия и лаковые покрытия, особенно прозрачные лаковые покрытия, которые являются высокостойкими к царапанью и в противоположность к распространенным высокосшитым стойким к царапанью системам являются кислотоустойчивыми. Далее возможно получать покрытия согласно изобретению и лаковые покрытия, особенно прозрачные лаковые покрытия, также с толщиной слоя >40 мкм без возникновения трещин вследствие внутренних напряжений. И поэтому согласно изобретению покрытия и лаковые покрытия, в особенности прозрачные лаковые покрытия, могут быть использованы в технологически и эстетически особенно требовательной области лакирования автомобилей серийного производства (OEM). При этом они отличаются особенно высокой устойчивостью при автоматической мойке и стойкостью к царапанью. В особенности высокая стойкость к царапанью покрытий придается после окончательного отверждения покрытий, так что с покрытиями можно без проблем обращаться непосредственно вслед за окончательным отверждением. Кроме того, является превосходной устойчивость покрытий согласно изобретению против образования трещин при УФ-излучении и изменениях влажно-сухо в САМ180-тесте (согласно DIN EN ISO 11341 Feb 98 и DIN EN ISO 4892-2 Nov 00) в комбинации с высокой стойкостью к царапанью.

Описание изобретения

Содержащее гидроксильные группы соединение (А)

В качестве содержащего гидроксильные группы соединения (А) используют преимущественно низкомолекулярные полиолы, а также олиго- и/или полимерные полиолы.

В качестве низкомолекулярных полиолов используют, например, диолы, такие как предпочтительно этиленгликоль, неопентилгликоль, 1,2,-пропандиол, 2,2,-диметил-1,3-пропандиол, 1,4-бутандиол, 1,3-бутандиол, 1,5,-пентандиол, 2,2,4-триметил-1,3-пентандиол, 1,6-гександиол, 1,4-циклогександиметанол и 1,2-циклогександиметанол, а также полиолы, такие как предпочтительно триметилолэтан, триметилолпропан, триметилолгексан, 1,2,4-бутантриол, пентаэритритол, а также дипентаэритритол.

Предпочтительно подобные низкомолекулярные полиолы примешивают во второстепенных долях олиго- и/или полимерных полиоловых компонентов (А).

Предпочтительные олиго- и/или полимерные полиолы (А) имеют среднечисленный молекулярный вес Mw>500 дальтон, измеренный с помощью ГПХ (гельпроникающая хроматография), предпочтительно между 800 и 100000 дальтон, в особенности между 1000 и 50000 дальтон. Особенно предпочтительны полиэфирполиолы, полиуретанполиолы, полисилоксанполиолы и в особенности полиакрилатполиолы и/или полиметакрилатполиолы, а также их сополимеры, в дальнейшем называемые полиакрилатполиолами. Полиолы предпочтительно имеют ОН-число от 30 до 400 мг КОН/г, в особенности между 100 и 300 КОН/г. Температуры перехода в стеклообразное состояние полиолов, измеренные посредством DSC (дифференциальный термический анализ), находятся предпочтительно между -150 и 100°С, особенно предпочтительно между -120°С и 80°С. Пригодными полиэфирполиолами являются, например, описанные в ЕР-А-0994117 и ЕР-А-1273640. Полиуретанполиолы преимущественно получают путем взаимодействия полиэфирполиольных фторполимеров с пригодными ди- или полиизоцианатами и описаны, например, в ЕР-А-1273640. Пригодными полисилоксанполиолами являются, например, описанные в WO-A-01/09260, причем приведенные там полисилоксанполиолы предпочтительно могут использоваться в комбинации с другими полиолами, в особенности имеющими более высокие температуры перехода в стеклообразное состояние.

Согласно изобретению совершенно особенно предпочтительными полиакрилатполиолами, как правило, являются сополимеры и имеют преимущественно среднечисленный молекулярный вес Mw между 1000 и 20000 дальтон, в особенности между 1500 и 10000 дальтон, каждый раз измеренный с помощью гельпроникающей хроматографии (ГПХ) по сравнению с полистироловым стандартом. Температура перехода в стеклообразное состояние сополимеров находится, как правило, между -100 и 100°С, в особенности между -50 и 80°С (измерено с помощью DSC-измерений). Полиакрилатполиолы имеют предпочтительно ОН-число от 60 до 250 мг КОН/г, в особенности между 70 и 200 КОН/г, а также кислотное число между 0 и 30 мг КОН/г.

Гидроксильное число (ОН-число) указывает, сколько мг гидроксида калия эквивалентно количеству уксусной кислоты, которая при ацетилировании связывается 1 г вещества. При определении пробу кипятят с уксусным ангидрид-пиридином и полученную кислоту титруют с раствором гидроксида калия (DIN 53240-2).

При этом кислотное число указывает количество мг гидроксида калия, которое расходуется для нейтрализации 1 г соответствующего соединения компонента (b) (DIN EN ISO 2114).

В качестве содержащих гидроксильные группы мономерных звеньев предпочтительно используют гидроксиалкилакрилаты и/или гидроксиалкилметакрилаты, такие как в особенности 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат, 2- гидроксипропилакрилат, 2-гидроксипропилметакрилат, 3-гидроксипропилакрилат, 3-гидроксипропилметакрилат, 3-гидроксибутилакрилат, 3-гидроксибутилметакрилат а также в особенности 4-гидроксибутилакрилат и/или 4-гидроксибутилметакрилат.

В качестве других мономерных звеньев для полиакрилатполиолов предпочтительно используют алкилметакрилаты и/или алкилметакрилаты, такие как преимущественно этилакрилат, этилметакрилат, пропилакрилат, пропилметакрилат, изопропилакрилат, изопропилметакрилат, бутилакрилат, бутилметакрилат, изобутилакрилат, изобутилметакрилат, трет-бутилакрилат, трет-бутилметакрилат, амилакрилат, амилметакрилат, гексилакрилат, гексилметакрилат, этилгексилакрилат, этилгексилметакрилат, 3,3,5-триметилгексилакрилат, 3,3,5-триметилгексилметакрилат, стеарилакрилат, стеарилметакрилат, лаурилакрилат или лаурилметакрилат, циклоалкилакрилаты и/или циклоалкилметакрилаты, такие как циклопентилакрилат, циклопентилметакрилат, изоборнилакрилат, изоборнилметакрилат или в особенности циклогексилакрилат и/или циклогексилметакрилат.

В качестве других мономерных звеньев для полиакрилатполиолов могут использоваться винилароматические углеводороды, такие как винилтолуол, альфа-метилстирол или в особенности стирол, амиды или нитрилы акриловой или метакриловой кислоты, сложные виниловые эфиры или простые виниловые эфиры, а также в незначительных количествах в особенности акриловая или метакриловая кислота.

В другой форме осуществления изобретения содержащее гидроксильные группы соединение А наряду с гидроксильными группами имеет структурные единицы формулы (I) и/или формулы (II).

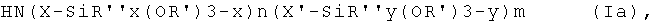

Структурные единицы формулы (I) могут вводиться в соединение (А) путем встраивания мономерных единиц с подобными структурными единицами или путем взаимодействия полиолов, которые имеют другие функциональные группы, с соединением формулы (Ia)

причем заместители имеют указанное выше значение. Для взаимодействия полиола с соединением (Ia) полиол соответственно обладает другими функциональными группами, которые вступают в реакцию с вторичной аминогруппой соединения (Ia), как в особенности кислотные или эпокси группы. Согласно изобретению предпочтительными соединениями (Ia) являются бис(2-этилтриметоксисилил)амин, бис(3-пропилтриметоксисилил)амин, бис(4-бутилтриметоксисилил)амин, бис(2-этилтриэтоксисилил)амин, бис(3-пропилтриэтоксисилил)амин и/или бис(4-бутилтриэтоксисилил)амин. Совершенно особенно предпочтителен бис(3-пропилтриметоксисилил)амин. Подобные аминосиланы имеются в распоряжении, например, под торговой маркой DYNASILAN ® фирмы DEGUSSA соответственно Silquest ® фирмы OSI.

Мономерные звенья, содержащие структурные элементы (I), преимущественно представляют собой продукты взаимодействия акриловой и/или метакриловой кислоты или содержащих эпокси группы алкилакрилатов и/или алкилметакрилатов с указанными выше соединениями (Ia).

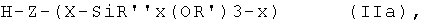

Структурные единицы формулы (II) могут вводиться в соединение (А) путем встраивания мономерных единиц с подобными структурными единицами или путем взаимодействия полиолов, которые имеют другие функциональные группы, с соединением формулы (IIa)

причем заместители имеют указанное выше значение. Для взаимодействия полиола с соединением (Ia) полиол соответственно обладает другими функциональными группами, которые вступают в реакцию с функциональной группой -ZH соединения (IIa), такие как в особенности кислотные, эпокси или сложноэфирные группы. Согласно изобретению предпочтительными соединениями (IIa) являются омега-аминоалкил- или омега-гидроксиалкилтриалкоксисиланы, такие как преимущественно 2-аминоэтилтриметоксисилан, 2-аминоэтилтриэтоксисилан, 3-аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан, 4-аминобутилтриметоксисилан, 4-аминобутилтриэтоксисилан, 2-гидроксиэтилтриметоксисилан, 2-гидроксиэтилтриэтоксисилан, 3-гидроксипропилтриметоксисилан, 3-гидроксипропилтриэтоксисилан, 4-гидроксибутилтриметоксисилан, 4-гидроксибутилтриэтоксисилан. Особенно предпочтительными соединениями (IIa) являются N-(2-(триметоксисилил) этил)алкиламины, N-(3-(триметоксисилил)пропил)алкиламины, N-(4-(триметоксисилил)бутил)алкиламины, N-(2-(триэтоксисилил)этил)алкиламины, N-(3-(триэтоксисилил)пропил)алкиламины и/или N-(4-(триэтоксисилил)бутил)алкиламины. Совершенно особенно предпочтительным является N-(3-(триметоксисилил)пропил)бутиламин. Подобные аминосиланы имеются в распоряжении, например, под торговой маркой DYNASILAN ® фирмы DEGUSSA соответственно Silquest ® фирмы OSI.

Мономерные звенья, которые содержат структурные элементы (II), преимущественно представляют собой продукты взаимодействия акриловой и/или метакриловой кислоты или содержащих эпокси группы алкилакрилатов и/или алкилметакрилатов, а также в случае гидроксифункциональных алкоксисилильных соединений продукты взаимодействия алкилакрилатов и/или алкилметакрилатов, в особенности с указанными выше гидрокси- и/или аминофункциональными алкоксисилильными соединениями (IIa).

Содержащие изоцианатные группы соединения (В)

Служащие в качестве основного вещества для предпочтительно используемых согласно изобретению содержащих изоцианатные группы соединений (В) ди- и/или полиизоцианаты предпочтительно представляют собой известные замещенные или незамещенные ароматические, алифатические, циклоалифатические и/или гетероциклические полиизоцианаты. Примерами предпочтительных полиизоцианатов являются: 2,4-толуолдиизоцианат, 2,6-толуолдиизоцианат, дифенилметан-4,4'-диизоцианат, дифенилметан-2,4'-диизоцианат, п-фенилендиизоцианат, бифенилдиизоцианаты, 3,3'-диметил-4,4'-дифенилендиизоцианат, тетраметилен-1,4-диизоцианат, гексаметилен-1,6-диизоцианат, 2,2,4-триметилгексан-1,6-диизоцианат, изофорондиизоцианат, этилендиизоцианат, 1,12-додекандиизоцианат, циклобутан-1,3-диизоцианат, циклогексан-1,3-диизоцианат, циклогексан-1,4-диизоцианат, метилциклогексилдиизоцианаты, гексагидротолуол-2,4-диизоцианат, гексагидротолуол-2,6-диизоцианат, гексагидрофенилен-1,3-диизоцианат, гексагидрофенилен-1,4-диизоцианат, пергидродифенилметан-2,4'-диизоцианат, 4,4'-метилендициклогексилдиизоцианат (например, Desmodur ® W фирмы BayerAG), тетраметилксилилдиизоцианаты (например, TMXDI ® фирмы American Cyanamid) и смеси указанных выше полиизоцианатов. Далее предпочтительными полиизоцианатами являются биуретовые димеры и изоциануратовые тримеры указанных выше диизоцианатов. Особенно предпочтительными полиизоцианатами PI являются гексаметилен-1,6-диизоцианат, изофорондиизоцианат и 4,4'-метилендициклогексилдиизоцианат, их биуретовые димеры и/или изоциануратовые тримеры.

В другой форме осуществления изобретения представлены полиизоцианаты полиизоцианат-преполимеры с уретановыми структурными единицами, которые получают путем взаимодействия полиолов со стехиометрическим избытком указанных выше полиизоцианатов. Подобные полиизоцианатные преполимеры описаны например, в US-A-4598131.

Согласно изобретению совершенно особенно предпочтительные со структурными единицами (I) и (II) функционализированные содержащие изоцианатные группы соединения (В) получают особенно предпочтительно путем взаимодействия указанных выше ди- и/или полиизоцианатов с указанными выше соединениями (Ia) и (IIа), тем что подвергают взаимодействию между 2,5 и 90 мол.%, предпочтительно от 5 до 85 мол.%, особенно предпочтительно от 7,5 до 80 мол.%, изоцианатных групп в полиизоцианатном основном веществе с по меньшей мере одним соединением (Ia) и

между 2,5 и 90 мол.%, предпочтительно от 5 до 85 мол.%, особенно предпочтительно от 7,5 до 80 мол.%, изоцианатных групп в полиизоцианатном основном веществе с по меньшей мере одним соединением (IIa).

Общая доля взаимодействующих с соединениями (Ia) и (IIa) изоцианатных групп находится в полиизоцианатном соединении (В) между 5 и 95 мол.%, предпочтительно между 10 и 90 мол.%, особенно предпочтительно между 15 и 85 мол.% изоцианатных групп в полиизоцианатном основном веществе.

Особенно предпочтительными соединениями (Ia) являются бис(2-этилтриметоксисилил)амин, бис(3-пропилтриметоксисилил)амин, бис(4-бутилтриметоксисилил)амин, бис(2-этилтриэтоксисилил)амин, бис(3-пропилтриэтоксисилил)амин и/или бис(4-бутилтриэтоксисилил)амин. Совершенно особенно предпочтителен бис(3-пропилтриметоксисилил)амин. Подобные аминосиланы имеются в распоряжении, например, под торговой маркой DYNASILAN ® фирмы DEGUSSA соответственно Silquest ® фирмы OSI.

Предпочтительными соединениями (IIa) являются 2-аминоэтилтриметоксисилан, 2-аминоэтилтриэтоксисилан, 3-аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан, 4-аминобутилтриметоксисилан,, 4-аминобутилтриэтоксисилан, 2-гидроксиэтилтриметоксисилан, 2-гидроксиэтилтриэтоксисилан, 3-гидроксипропилтриметоксисилан, 3-гидроксипропилтриэтоксисилан, 4-гидроксибутилтриметоксисилан, 4-гидроксибутилтриэтоксисилан. Особенно предпочтительными соединениями (IIa) являются N-(2-(триметоксисилил)этил)алкиламины, N-(3-(триметоксисилил)пропил)алкиламины, N-(4-(триметоксисилил)бутил)алкиламины, N-(2-(триэтоксисилил)этил)алкиламины, N-(3-(триэтоксисилил)пропил)алкиламины и/или N-(4-(триэтоксисилил)бутил)алкиламины. Совершенно особенно предпочтителен М-(3-(триметоксисилил)пропил)бутиламин. Подобные аминосиланы имеются в распоряжении, например, под торговой маркой DYNASILAN ® фирмы DEGUSSA соответственно Silquest ® фирмы OSI.

Совершенно особенно предпочтительными содержащими изоцианатные группы соединениями (В) являются продукты взаимодействия гексаметилен-1,6-диизоцианата и/или изофорондиизоцианата и/или их изоциануратовые тримеры с бис(3-пропилтриметоксисилил)амин и N-(3-(триметоксисилил)пропил)бутиламин.

Взаимодействие содержащих изоцианатные группы соединений (В) с соединениями (Ia) и (IIa) происходит преимущественно в атмосфере инертного газа при температурах максимально 100°С, предпочтительно максимально 60°С.

Свободные изоцианатные группы содержащих изоцианатные группы соединений В могут также использоваться в блокированном виде. Это предпочтительно в том случае, когда покровные средства согласно изобретению используют как однокомпонентные системы. В принципе, для блокирования может использоваться каждое применяемое для блокирования полиизоцианатов блокирующее средство с достаточно низкой деблокирующей температурой. Подобные блокирующие средства хорошо известны специалисту в данной области техники. Предпочтительно используют блокирующие средства, такие как описаны в ЕР-А-0626888 и ЕР-А-0692007.

Комбинация компонентов А и В, а также других компонентов покровного средства

Весовая доля используемых содержащих гидроксильные группы соединений А, в пересчете на весовую долю содержащих изоцианатные группы соединений В, зависит от гидрокси эквивалентного веса полиола и от эквивалентного веса свободных изоцианатных групп полиизоцианата В.

Для изобретения является важным, что в покровных средствах согласно изобретению присутствуют от 2,5 до 97,5 мол.%, в пересчете на сумму структурных единиц I и II, структурных единиц I и 2,5 до 97,5 мол.%, в пересчете на сумму структурных единиц I и II, структурных единиц II.

Покровные средства согласно изобретению содержат предпочтительно между 2,5 и 97,5 мас.%, особенно предпочтительно между 5 и 95 мас.%, совершенно особенно предпочтительно между 10 и 90 мас.%, в особенности между 20 и 80 мас.%, в пересчете на содержание нелетучих веществ в покровном средстве, содержащих гидроксильные группы соединений (А) и предпочтительно между 2,5 и 97,5 мас.%, особенно предпочтительно между 5 и 95 мас.%, совершенно особенно предпочтительно между 10 и 90 мас.%, в особенности между 20 и 80 мас.%, в пересчете на содержание нелетучих веществ в покровном средстве, содержащих изоцианатные группы соединений (В).

В пересчете на сумму крайне необходимых для сшивания в покровных средствах согласно изобретению функциональных групп, образованных из частей гидроксильных и изоцианатных групп, а также частей структурных элементов (I) и (II), структурные элементы (I) и (II) предпочтительно находятся с содержаниями от 2,5 до 97,5 мол.%, особенно предпочтительно между 5 и 95 мол.% и совершенно особенно предпочтительно между 10 и 90 мол.%.

Для того чтобы далее обеспечить устойчивость покрытий согласно изобретению против образования трещин при УФ-излучения и цикле влажно-сухо в САМ180-тесте (в соответствии с DIN EN ISO 11341 Feb 98 и DIN EN ISO 4892-2 Nov 00) в комбинации с высокой стойкостью к царапанью непосредственно вслед за термическим отверждением, высокую степень блеска и высокое сохранение блеска после атмосферного воздействия, кроме того, является предпочтительным содержание структурных единиц (I), и/или (II), и/или (III) выбирать максимально настолько высоким, что покровные средства согласно изобретению содержат менее чем 6,5 мас.% Si структурных единиц (I), и/или (II), и/или (III), совершенно особенно максимально 6,0 мас.% Si структурных единиц (I), и/или (II), и/или (III), каждый раз в пересчете на содержание твердого вещества покровных средств. Содержание силана в мас.% Si при этом рассчитано из используемых количеств соединений со структурной единицей (I), соответственно соединений (IIa), соответственно (IIIa).

В другой форме осуществления изобретения структурные элементы (I) и/или (II) дополнительно также могут быть составной частью одного или нескольких отличных от компонентов (А) и (В) других компонентов (С), причем применяются указанные выше критерии. Например, в качестве компонентов (С) могут применяться олигомеры или полимеры с алкоксисилильными группами, такие как, например, приведенные в патентах и патентных заявках US-A-4499150, US-A-4499151 или ЕР-А-0571073 поли(мет)акрилаты в качестве носителей структурных элементов (II) или указанные в WO-A-2006/042585 соединения в качестве носителей структурных элементов (I). Как правило, используют такие компоненты (С) с долей до 40 мас.%, предпочтительно до 30 мас.%, особенно предпочтительно до 25 мас.%, в пересчете на нелетучие компоненты покровного средства.

Весовые доли полиола А и полиизоцианата В преимущественно выбирают таким образом, что молярное эвкивалентное соотношение не прореагировавших изоцианатных групп изоцианатсодержащих соединений (В) к гидроксильным группам содержащих гидроксильные группы соединений (А) находится между 0,9:1 и 1:1,1, предпочтительно между 0,95:1 и 1,05:1, особенно предпочтительно между 0,98:1 и 1,02:1.

Если речь идет об однокомпонентных покровных средствах, то выбирают содержащие изоцианатные группы соединения (В), свободные изоцианатные группы которых блокированы описанными выше блокирующими средствами.

В предпочтительных согласно изобретению 2-компонентных (2К) покровных средствах незадолго до нанесения покровного средства смешивают известным образом лаковый компонент, который содержит включающее гидроксильные группы соединение (А), а также другие описанные в дальнейшем компоненты, с другим лаковым компонентом, включающим содержащее изоцианатные группы соединение (В) и при необходимости другие описанные в дальнейшем компоненты, причем, как правило, лаковый компонент, содержащий соединение (А), содержит катализатор, а также часть растворителя.

В качестве катализаторов для сшивания алкоксисилильных единиц, а также для реакции между гидроксильными группами соединения (А) и свободными изоцианатными группами соединения (В) могут использоваться известные соединения. Примерами являются кислоты Льюиса (соединения с недостатком электронов), такие как, например, нафтенат олова, бензоат олова, октоат олова, бутират олова, дибутилдилаурат олова, дибутилдиацетат олова, дибутилоксид олова, октоат свинца, а также катализаторы такие, как описаны в WO-A-2006/042585. В качестве катализаторов для сшивания алкоксисилильных единиц предпочитают предпочтительно аминовые продукты присоединения фосфорной кислоты или сульфокислоты (например, типов Nacure фирмы King Industries).

Как катализатор особенно предпочтительно используют фосфорсодержащие, в особенности фосфор- и азотсодержащие катализаторы. При этом также могут быть использованы смеси из двух или нескольких различных катализаторов.

Примерами пригодных фосфорсодержащих катализаторов являются замещенные сложные диэфиры фосфоновой кислоты и сложные диэфиры дифосфоновой кислоты, преимущественно из группы, состоящей из ациклических диэфиров фосфоновой кислоты, циклических диэфиров фосфоновой кислоты, ациклических диэфиров дифосфоновой кислоты и циклических диэфиров дифосфоновой кислоты. Подобные катализаторы описаны, например, в немецкой патентной заявке DE-A-102005045228.

Однако совершенно особенно предпочтительно используют замещенные сложные моноэфиры фосфорной кислоты и сложные диэфиры фосфорной кислоты, преимущественно из группы, состоящей из ациклических сложных диэфиров фосфорной кислоты и циклических сложных диэфиров фосфорной кислоты, особенно предпочтительно продукты присоединения амина сложных моноэфиров и диэфиров фосфорной кислоты. В особенности используют соответствующие аминблокированные эфиры фосфорной кислоты и здесь предпочтительно аминблокированные этилгексиловые эфиры фосфорной кислоты и аминблокированные фениловые эфиры фосфорной кислоты, совершенно особенно предпочтительно аминблокированные бис(2-этилгексил)овые эфиры фосфорной кислоты.

Катализаторы используют преимущественно в процентном содержании от 0,01 до 20 мас.%, особенно предпочтительно в процентном содержании от 0,1 до 10 мас.%, в пересчете на нелетучие компоненты покровного средства согласно изобретению. Незначительная активность катализатора при этом может быть частично компенсирована за счет соразмерно более высоких количеств загружаемого материала.

В качестве растворителей для покровных средств согласно изобретению в особенности пригодны те, которые в покровном средстве являются химически инертными в отношении соединений (А) и (В) и которые также при отверждении покровного средства не вступают в реакцию с (А) и (В). Примерами подобных растворителей являются алифатические и/или ароматические углеводороды, такие как толуол, ксилол, сольвент-нафта, Solvesso 100 или Hydrosol ® (фирмы ARAL), кетоны, такие как ацетон, метилэтилкетон или метиламилкетон, сложные эфиры, такие как этилацетат, бутилацетат, пентилацетат или этилэтоксипропионат, простые эфиры или смеси из указанных выше растворителей. Предпочтительно апротонные растворители или смеси растворителей имеют содержание воды максимально 1 мас.%, особенно предпочтительно максимально 0,5 мас.%, в пересчете на растворитель.

Наряду с соединениями (А), (В) и (С) могут использоваться еще другие связующие средства (D), которые преимущественно вступают в реакцию с гидроксильными группами соединения (А), и/или со свободными изоцианатными группами соединения (В), и/или с алкоксисилильными группами соединений (А), (В) и/или (С) и могут образовывать сетчатую структуру.

Например, в качестве компонентов (D) применяют аминопластичные смолы и/или эпоксисмолы. Пригодными являются обычные и известные аминопластичные смолы, их метилол- и/или метоксиметиловые группы частично могут быть дефункционализированы с помощью карбаматных или аллофанатных групп. Сшивающие агенты такого вида описаны в патентных описаниях US-A-4710542 и ЕР-В-0245700, а также в статье В. Singh и сотрудников "Carbamylmethylated Melamines, Novel Crosslinkers for the Coatings Industry" in Advanced Organic Coatings Science and Technology Series, 1991, том 13, c. от 193 до 207.

Как правило, используют такие компоненты (D) с долей до 40 мас.%, предпочтительно до 30 мас.%, особенно предпочтительно до 25 мас.%, в пересчете на нелетучие компоненты покровного средства.

Сверх этого покровное средство согласно изобретению может содержать по меньшей мере одну обычную и известную лаковую добавку в эффективных количествах, т.е. в количествах преимущественно до 30 мас.%, особенно предпочтительно до 25 мас.% и в особенности до 20 мас.%, каждый раз в пересчете на нелетучие компоненты покровного средства.

Примерами пригодных лаковых добавок являются:

- в особенности УФ-поглотители;

- в особенности светостабилизаторы, такие как HALS-соединения, бензтриазолы или оксаланилиды;

- акцепторы свободных радикалов;

- добавки, улучшающие скольжение;

- ингибиторы полимеризации;

- антивспениватели;

- реактивные разбавители, как они, в общем, известны из уровня техники, которые предпочтительно являются инертными в отношении -Si(OR)3-групп.

- смачивающие агенты, такие как силоксаны, фторсодержащие соединения, моноэфиры карбоновой кислоты, эфиры фосфорной кислоты, полиакриловые кислоты и их сополимеры или полиуретаны;

- промоторы адгезии, такие как трициклодекандиметанол;

- средства, способствующие растеканию;

- пленкообразующие вспомогательные средства, такие как производные целлюлозы;

- наполнители, такие как, например, наночастицы на основе диоксида кремния, оксида алюминия или оксида циркония; дополнительно еще делается ссылка на Römpp Lexikon «Lacke und Druckfarben» Georg Thieme Verlag, Stuttgart, 1998, c.250 до 252;

- добавки, контролирующие реологию, такие как известны из патентных описаний WO 94/22968, ЕР-А-0276501, ЕР-А-0249201 или WO 97/12945; сшитые полимерные микрочастицы, как они раскрыты, например, в ЕР-А-0008127; неорганические слоистые силикаты, такие как алюминий-магний силикаты, натрий-магний- и натрий-магний-фтор-литий слоистые силикаты типа монтмориллонита; кремниевые кислоты, такие как аэросилы; или синтетические полимеры с ионными и/или ассоциативно действующими группами, такие как поливиниловый спирт, поли(мет)акриламид, поли(мет)акриловая кислота, поливинилпирролидон, стирол-малеиновые ангидридные сополимеры или этилен-малеиновые ангидридные сополимеры и их производные или гидрофобно модифицированные этоксилированные уретаны или полиакрилаты;

- и/или огнезащитные средства.

В другой форме осуществления изобретения покровное средство согласно изобретению может содержать еще другие пигменты и/или наполнители и служить для получения пигментированных верхних слоев. Используемые для этого пигменты и/или наполнители известны специалисту в данной области техники.

Так как полученные из покровных средств согласно изобретению покрытия согласно изобретению также исключительно сцепляются с уже отвержденными электрофоретическими лаковыми покрытиями, лакированиями наполнителем, базисными лакированиями или обычными и известными прозрачными лакированиями, то наряду с использованием в автомобильном серийном лакировании (OEM) они замечательно пригодны для авторемонтного лакирования или модульной, стойкой к царапанью, отделки уже лакированных автомобильных кузовов.

Нанесение покровного средства согласно изобретению может осуществляться путем всех обычных методов нанесения, таких как, например, распыление, раклевание, промазывание, окраска наливом, окунание, пропитывание, капание или накатывание. При этом покрываемый субстрат как таковой может быть неподвижным, причем оборудование или установка для нанесения движется. Тем временем покрываемый субстрат, в особенности рулон, может также двигаться, причем оборудование для нанесения относительно субстрата является неподвижным или движется надлежащим образом.

Преимущественно применяют методы распылительного нанесения, такие как, например, пневматическое распыление, безвоздушное распыление, высокоскоростное вращение, электростатическое распылительное покрытие (ESTA), при необходимости соединенное с нанесением горячего распыления, такие как, например, распыление горячим воздухом.

Отверждение нанесенных покровных средств согласно изобретению может осуществляться после определенного периода покоя. Период покоя служит, например, для растекания и для дегазации лаковых слоев или для испарения летучих компонентов, таких как растворитель. Период покоя может быть подкреплен и/или сокращен путем применения повышенных температур и/или благодаря пониженной влажности воздуха, поскольку при этом не возникает никаких повреждений или изменений лаковых слоев, как, например, преждевременное полное сшивание.

Термическое отверждение покровных средств не имеет методических особенностей, а происходит согласно стандартным и известным методам, таким как нагревание в сушильной печи с циркуляцией воздуха или облучение ИК-лампами. При этом термическое отверждение также может происходить постепенно. Другим предпочтительным методом отверждения является отверждение в ближней инфракрасной области спектра (NIR-излучение). Предпочтительно термическое отверждение происходит при температуре от 30 до 200°С, особенно предпочтительно 40 до 190°С и в особенности 50 до 180°С в течение промежутка времени от 1 мин до 10 ч, особенно предпочтительно 2 мин до 5 ч и в особенности от 3 мин до 3 ч, причем при авторемонтном лакировании применяемые температуры, которые предпочтительно находятся между 30 и 90°С, могут также использоваться в течение более длительного времени отверждения.

Покровные средства согласно изобретению обеспечивают новые отвержденные покрытия, в особенности лаковые покрытия, особенно прозрачные лаковые покрытия, фасонные детали, особенно оптические фасонные детали, и свободнолежащие пленки, которые являются стойкими к царапанью и в особенности устойчивыми к воздействию химикатов и погоды. В особенности возможно получить покрытия согласно изобретению и лаковые покрытия, особенно прозрачные лаковые покрытия, также с толщиной слоя >40 мкм без возникновения трещин вследствие внутренних напряжений.

Поэтому покровные средства согласно изобретению исключительно пригодны в качестве декоративных, защитных и/или придающих эффект, высокостойких к царапанью покрытий и лаковых покрытий кузовов транспортных средств (в особенности транспортных средств с двигателем, таких как мотоциклы, автобусы, грузовые или легковые автомобили), или их деталей; внутренних и внешних участков сооружений; мебели, окон и дверей; фасонных деталей из синтетических материалов, в особенности CDs и окон; промышленных мелких деталей, рулонов, контейнеров и тары; изделий белого цвета; пленок; оптических, электротехнических и механических деталей, а также стеклянных полых изделий и товаров широкого потребления.

В особенности покровные средства согласно изобретению и лаковые покрытия, в особенности прозрачные лаковые покрытия, используют в технологически и эстетически особенно требовательной области лакирования автомобилей серийного производства (OEM), а также авторемонтного лакирования. Особенно предпочтительно покровные средства согласно изобретению применяют в многоступенчатом способе нанесения покрытий, в особенности в способе, при котором на при необходимости предварительно покрытый субстрат сначала наносят пигментный основной лаковый слой и затем слой с покровным средством согласно изобретению.

Могут использоваться как водоразбавляемые базисные лаки, так и базисные лаки на основе органических растворителей. Пригодными базисными лаками являются, например, описанные в ЕР-А-0692007 и в приведенных там в документах столбец 3, строки 50 и далее. Предпочтительно наносимый базисный лак сначала высушивают, то есть из основной лаковой пленки в фазе испарения удаляется, по меньшей мере, одна часть органического растворителя, соответственно воды. Высушивание происходит преимущественно при температурах от комнатной температуры до 80°С. После высушивания наносят покровное средство согласно изобретению. Затем обжигают двухслойное лакирование предпочтительно при условиях, применяемых при лакировании автомобилей серийного производства при температурах от 30 до 200°С, особенно предпочтительно 40 до 190°С и в особенности 50 до 180°С, в течение промежутка времени от 1 мин до 10 ч, особенно предпочтительно 2 мин до 5 ч и в особенности от 3 мин до 3 ч, причем при авторемонтном лакировании применяемые температуры, которые находятся предпочтительно между 30 и 90°С, также могут использоваться в течение более длительного времени отверждения.

Слои, полученные при помощи покровного средства согласно изобретению, прежде всего отличаются особенно высокой устойчивостью к воздействию химикатов и атмосферному воздействию, а также очень хорошей устойчивостью при автоматической мойке и стойкостью к царапанью, в особенности благодаря исключительной комбинации стойкости к царапанью и устойчивости к атмосферным воздействиям против УФ-излучения во влажно-сухом цикле.

В другой предпочтительной форме осуществления изобретения покровное средство согласно изобретению используется как прозрачный светлый лак для покрытия полимерных субстратов, в особенности прозрачных полимерных субстратов. В этом случае покровные средства включают УФ-поглотители, исходя из количества и вида также предназначены для эффективной УФ защиты полимерных субстратов. Также в данном контексте покровные средства отличаются благодаря исключительной комбинации стойкости к царапанью и устойчивости к атмосферным воздействиям против УФ-излучения в цикле влажно-сухо. Покрытые подобным образом полимерные субстраты преимущественно используют для замены стеклянных компонентов в автомобилестроении, причем полимерные субстраты предпочтительно состоят из полиметилметакрилата или поликарбоната.

Примеры

Получение компонента В согласно изобретению

Пример получения VB1 - получение частично силанизированного полиизоцианата (HDI с 100 мол.% IIa: степень взаимодействия с=30 мол.%) (сравнительный пример)

В трехгорлой колбе, оснащенной обратным холодильником и термометром, помещают 57,3 весовых частей тримеризированного гексаметилендиизоцианата (HDI) (Basonat HI 100 фирмы BASF AG) и 88,0 весовых частей сольвент-нафты. При охлаждении обратным холодильником, покрытии азотом и перемешивании 21,8 весовых частей N-[3-(триметоксисилил)пропил]-бутиламина (IIa) (Dynasilan ® 1189 фирмы Degussa) добавляют таким образом, что не превышаются от 50 до 60°С. По окончании дозирования температуру реакции удерживают при от 50 до 60°С, пока определенная с помощью титрования массовая доля изоцианата находится в теоретически рассчитанной 70 мол.%.

Раствор частично силанизированного полиизоцианата имеет содержание твердого вещества в 47,1 мас.%.

Пример получения В1 - получение частично силанизированного полиизоцианата (HDI с 70 мол.% IIa и 30 мол.% Ia: степень взаимодействия с=30 мол.%)

В трехгорлой колбе, оснащенной обратным холодильником и термометром, помещают 57,3 весовых частей тримеризированного гексаметилендиизоцианата (HDI) (Basonat HI 100 фирмы BASF AG) и 69,7 весовых частей сольвент-нафты. При охлаждении обратным холодильником, покрытии азотом и перемешивании смесь из 14,8 весовых частей N-[3-(триметоксисилил)пропил]-бутиламина (Dynasilan ® 1189 фирмы Degussa) (IIa) и 9,2 весовых частей бис-[3-(триметоксисилил)пропил]-амина (Ia) (Dynasilan ® 1124 фирмы Degussa) добавляют таким образом, что не превышаются от 50 до 60°С. По окончании дозирования температуру реакции удерживают при от 50 до 60°С, пока определенная с помощью титрования массовая доля изоцианата находится в теоретически рассчитанной 70 мол.%. Раствор частично силанизированного полиизоцианата имеет содержание твердого вещества в 53,9 мас.%.

Пример получения В2 - получение частично силанизированного полиизоцианата (HDI с 30 мол.% IIa и 70 мол.% Ia: степень взаимодействия с=30 мол.%)

В трехгорлой колбе, оснащенной обратным холодильником и термометром, помещают 57,3 весовых частей тримеризированного гексаметилендиизоцианата (HDI) (Basonat HI 100 фирмы BASF AG) и 69,7 весовых частей сольвент-нафты. При охлаждении обратным холодильником, покрытии азотом и перемешивании смесь из 6,4 весовых частей N-[3-(триметоксисилил)пропил]-бутиламина (Dynasilan ® 1189 фирмы Degussa) (IIa) и 21,5 весовых частей бис-[3-(триметоксисилил)пропил]-амина (Ia) (Dynasilan ® 1124 фирмы Degussa) добавляют таким образом, что не превышаются от 50 до 60°С. По окончании дозирования температуру реакции удерживают при от 50 до 60°С, пока определенная с помощью титрования массовая доля изоцианата находится в теоретически рассчитанной 70 мол.%. Раствор частично силанизированного полиизоцианата имеет содержание твердого вещества в 55,0 мас.%.

Пример получения VB2 - получение частично силанизированного полиизоцианата (HDI с 100 мол.% Ia: степень взаимодействия с=30 мол.%) (сравнительный пример)

В трехгорлой колбе, оснащенной обратным холодильником и термометром, помещают 57,3 весовых частей тримеризированного гексаметилендиизоцианата (HDI) (Basonat HI 100 фирмы BASF AG) и 88,0 весовых частей сольвент-нафты. При охлаждении обратным холодильником, покрытии азотом и перемешивании 30,7 весовых частей весовых частей бис-[3-(триметоксисилил)пропил]-амина (Ia) (Dynasilan ® 1124 фирмы Degussa) добавляют таким образом, что не превышаются от 50 до 60°С. По окончании дозирования температуру реакции удерживают при от 50 до 60°С, пока определенная с помощью титрования массовая доля изоцианата находится в теоретически рассчитанной 70 мол.%.

Раствор частично силанизированного полиизоцианата имеет содержание твердого вещества в 63,0 мас.%.

Пример получения VB3 - получение частично силанизированного полиизоцианата (HDI с 100 мол.% IIa: степень взаимодействия с=70 мол.%) (сравнительный пример)

В трехгорлой колбе, оснащенной обратным холодильником и термометром, помещают 57,3 весовых частей тримеризированного гексаметилендиизоцианата (HDI) (Basonat HI 100 фирмы BASF AG) и 88,0 весовых частей сольвент-нафты. При охлаждении обратным холодильником, покрытии азотом и перемешивании 49,4 весовых частей N-[3-(триметоксисилил)пропил]-бутиламина (IIa) (Dynasilan ® 1189 фирмы Degussa) добавляют таким образом, что не превышаются от 50 до 60°С. По окончании дозирования температуру реакции удерживают при от 50 до 60°С, пока определенная с помощью титрования массовая доля изоцианата находится в теоретически рассчитанной 30 мол.%.

Раствор частично силанизированного полиизоцианата имеет содержание твердого вещества в 54,8 мас.%.

Пример получения В3 - получение частично силанизированного полиизоцианата (HDI с 70 мол.% IIa и 30 мол.% Ia: степень взаимодействия с=70 мол.%)

В трехгорлой колбе, оснащенной обратным холодильником и термометром, помещают 57,3 весовых частей тримеризированного гексаметилендиизоцианата (HDI) (Basonat HI 100 фирмы BASF AG) и 69,7 весовых частей сольвент-нафты. При охлаждении обратным холодильником, покрытии азотом и перемешивании смесь из 34,6 весовых частей N-[3-(триметоксисилил)пропил]-бутиламина (Dynasilan ® 1189 фирмы Degussa) (IIa) и 21,5 весовых частей бис-[3-(триметоксисилил)пропил]-амина (Ia) (Dynasilan ® 1124 фирмы Degussa) добавляют таким образом, что не превышаются от 50 до 60°С. По окончании дозирования температуру реакции удерживают при от 50 до 60°С, пока определенная с помощью титрования массовая доля изоцианата находится в теоретически рассчитанной 30 мол.%. Раствор частично силанизированного полиизоцианата имеет содержание твердого вещества в 61,9 мас.%.

Пример получения В4 - получение частично силанизированного полиизоцианата (HDI с 30 мол.% IIa и 70 мол.% Ia: степень взаимодействия с=70 мол.%)

В трехгорлой колбе, оснащенной обратным холодильником и термометром, помещают 57,3 весовых частей тримеризированного гексаметилендиизоцианата (HDI) (Basonat HI 100 фирмы BASF AG) и 88,0 весовых частей сольвент-нафты. При охлаждении обратным холодильником, покрытии азотом и перемешивании смесь из 14,8 весовых частей N-[3-(триметоксисилил)пропил]-бутиламина (Dynasilan ® 1189 фирмы Degussa) (IIa) и 50,2 весовых частей бис-[3-(триметоксисилил)пропил]-амина (Ia) (Dynasilan ® 1124 фирмы Degussa) добавляют таким образом, что не превышаются от 50 до 60°С. По окончании дозирования температуру реакции удерживают при от 50 до 60°С, пока определенная с помощью титрования массовая доля изоцианата находится в теоретически рассчитанной 70 мол.%. Раствор частично силанизированного полиизоцианата имеет содержание твердого вещества в 58,2 мас.%.

Получение полиакрилатполиола А

В стальном корпусном реакторе, оснащенном мономерным притоком, инициирующим притоком, термометром, отоплением жидким топливом и обратным холодильником, нагревают 29,08 весовых частей стандартной ароматической смеси растворителей (сольвент-нафта ® фирмы DHC Solvent Chemie GmbH) до 140°С. Затем смесь а1 из 3,39 весовых частей сольвент-нафты и 2,24 весовых частей трет.-бутилперокси-2-этилгексаноата добавляют при перемешивании с такой скоростью, что добавление смеси а1 завершается через 6,75 ч. Спустя 15 мин после начала добавления смеси а1 добавляют смесь а2, состоящую из 4,97 весовых частей стирола, 16,91 весовых частей трет.-бутилакрилата, 19,89 весовых частей 2-гидроксипропилметакрилата, 7,45 весовых частей n-бутилметакрилата, а также 0,58 весовых частей акриловой кислоты с такой скоростью, что добавление смеси а2 завершается через 6 ч. После добавления смеси а1 реакционную смесь удерживают еще 2 ч до 140°С и затем охлаждают до ниже 100°С. Затем реакционную смесь еще разбавляют со смесью а3 из 3,70 весовых частей 1-метоксипропилацетат-2, 3,06 весовых частей бутилгликольацетата и 6,36 весовых частей бутилацетата 98/100. Полученный раствор полиакрилатполиола А имеет содержание твердого вещества в 52,4% (1 ч, 130°С, сушильная печь с циркуляцией воздуха), вязкость в 3,6 dPas (ICI-вискозиметр с конусом и пластинкой, 23°С), гидроксильное число в 155 мг КОН/г и кислотное число в 10-13 мг КОН/г.

Композиция покровных средств согласно изобретению и сравнительных примеров

Покровные средства согласно изобретению, а также сравнительные образцы составляют следующим образом.

Компонент 1, содержащий компонент А (полиол) и стандартные добавки и катализатор и растворитель, незадолго до нанесения объединяют с компонентом 2, содержащим компонент В (модифицированный полиизоцианат), и размешивают до тех пор, пока не образуется гомогенная смесь. Нанесение происходит пневматически при 2,5 бар в три прохода. После этого покрытие в течение 5 минут подвергается испарению при комнатной температуре и затем при 140°С 22 минуты обжигается.

В таблице 1 приведены все покровные средства относительно долей компонентов.

Стойкость к царапанью поверхностей полученных покрытий была проверена с помощью тестов на истирание (Crockmeter) (следуя EN ISO 105-X12 с 10 двойными ходами и 9N приложенной силой при применении 9 мкм шлифовальной бумаги (3М 281Q wetordry™production™) с последующим определением остаточного блеска при 20° стандартным измерителем блеска), и испытании на расковку (Hammertest) (10 соответственно 100 двойными ходами со стальной шерстью (RAKSO®00 (тонкий)) и приложенным весом в 1 кг, осуществленным при помощи молотка. Затем снова определяли остаточный блеск при 20° стандартным измерителем блеска) устойчивость к атмосферному воздействию исследовали с помощью САМ180-теста (согласно DIN EN ISO 11341 Feb 98 и DIN EN ISO 4892-2Nov00). Результаты приведены в таблице 2.

Таблица 2 показывает покровные средства согласно изобретению с компонентами В1, В2, В3 и В4 по сравнению с покровными средствами, содержащими изоциануратовый продукт присоединения В исходя из взаимодействия с HDI-изоциануратом, в дальнейшем сокращенно HDI, и исключительно компонента Ia (сравнительный пример VB2) соответственно IIа (Сравнительные примеры VB1 и VB3).

При степени взаимодействия изоцианатных групп HDI в 30 мол.% VB1 (содержащий структурные единицы II) по сравнению с VB2 (содержащий структурные единицы I) показывает явно более длительный период времени в САМ180 тесте до возникновения трещин. Соответственно при степени взаимодействия изоцианатных групп HDI в 70 мол.% пример VB3 (содержащий только структурные единицы II) по сравнению с В4 (содержащий 70 мол.% структурных единиц I) показывает явно более длительный период времени в САМ180 тесте до возникновения трещин. По иному, чем с атмосферостойкостью, обстоит дело с устойчивостью к царапанью: при степени взаимодействия изоцианатных групп HDI в 30 мол.% VB1 (содержащий структурные единицы II) по сравнению с VB2 (содержащий структурные единицы I) показывает явно более слабую устойчивость к царапанью в различных тестах царапаньем. Соответственно при степени взаимодействия изоцианатных групп HDI в 70 мол.% пример VB3 (содержащий только структурные единицы II) по сравнению с В4 (содержащий 70 мол.% структурных единиц I) показывает явно более слабую устойчивость к царапанью в различных тестах царапаньем. Так как относительная доля структуры I отвечает за устойчивость к царапанью и доля структуры II за атмосферостойкость, то тщательное смешивание обоих силоксанаминов Ia, соответственно IIa, позволяет быть тонкой настройкой между временем атмосферного воздействия и стойкостью к царапанью. Например, здесь VB1 и VB2 должны быть противопоставлены по сравнению с В1 и В2 в группе с 30 мол.% степень взаимодействия изоцианатных функций. VB1 достигает высоких значений в атмосферостойкости, однако стойкость к царапанью является посредственной. VB2 имеет хорошие показатели стойкости к царапанью, но является слабее при атмосферостойкости. Оба примера В1 и В2 по сравнению с VB1 обладают лучшей стойкостью к царапанью и по сравнению с VB2 лучшими периодами атмосферного воздействия. Аналогичное относится к VB3 по сравнению с В3 и В4 в группе с 70 мол.% степень взаимодействия изоцианата, однако здесь как стойкость к царапанью, так и устойчивость к атмосферным воздействиям благодаря высокой относительной доле силоксановых функций находятся под еще более сильным влиянием. Также становится ясным, что при высокой степени взаимодействия изоцианатных функций относительная доля структуры II существенно оказывает более сильное влияние на атмосферостойкость, чем структура I на стойкость к царапанью, что легко можно установить при сравнении значений В3 u B4. В общем, значение стойкости к царапанью соотносится с взаимодействием изоцианатных групп с соединениями I и II, причем для получения очень высокой стойкости к царапанью также требуется повышенное взаимодействие изоцианатных групп.

Кроме того, имеет значение то, что полученные покрытия обладают хорошей стойкостью к царапанью уже непосредственно после отверждения в 20 мин при 140°С и поэтому непосредственно после термического отверждения без проблем являются удобными для пользования.

Изобретение относится к термически отверждаемым средствам покрытия на основе апротонного растворителя. Предложено покровное средство, содержащее по меньшей мере одно содержащее гидроксильные группы соединение (А) и по меньшей мере одно содержащее изоцианатные группы соединение (В), причем один или несколько компонентов покровного средства имеют между 2,5 и 97,5 мол.% в пересчете на совокупность структурных единиц (I) и (II), по меньшей мере одной структурной единицы формулы (I), где R'=водород, алкил или циклоалкил, причем углеродная цепь может быть прервана посредством не смежных групп кислорода, серы или NRa, с Ra=алкил, циклоалкил, арил или аралкил; Х,Х'=линейный и/или разветвленный алкиленовый или циклоалкиленовый остаток с от 1 до 20 атомами углерода; R''=алкил, циклоалкил, арил или аралкил, причем углеродная цепь может быть прервана посредством не смежных групп кислорода, серы или NRa, с Rа=алкил, циклоалкил, арил или аралкил, n=0 до 2, m=0 до 2, m+n=2, х,у=0 до 2; и между 2,5 и 97,5 мол.%, в пересчете на совокупность структурных единиц (I) и (II), по меньшей мере одной структурной единицы формулы (II), где Z=-NH-, -NR-, -О-; R=вoдopoд, алкил, циклоалкил, арил или аралкил, причем углеродная цепь может быть прервана посредством не смежных групп кислорода, серы или NRa, с Ra=алкил, циклоалкил, арил или аралкил, х=0 до 2, и X, R', R'' имеют значение, приведенное выше; и полиол (А) содержит по меньшей мере один поли(мет)акрилатполиол. Предложены также многоступенчатый способ нанесения покрытия с использованием указанного покровного средства, применение способа и варианты применения покрытия. Технический результат - возможность простого получения прозрачных лаковых покрытий с высокой устойчивостью к образованию трещин при атмосферном воздействии и превосходной стойкостью к царапанью, не вызывающего экологических проблем. 5 н. и 10 з.п. ф-лы, 2 табл., 4 пр.

1. Покровное средство на основе апротонного растворителя, содержащее по меньшей мере одно содержащее гидроксильные группы соединение (А), а также по меньшей мере одно содержащее изоцианатные группы соединение (В), отличающееся тем, что

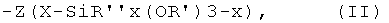

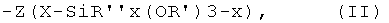

(i) один или несколько компонентов покровного средства в качестве дополнительных функциональных компонентов имеют между 2,5 и 97,5 мол.%, в пересчете на совокупность структурных единиц (I) и (II), по меньшей мере одной структурной единицы формулы (I)

причем

R'=водород, алкил или циклоалкил, причем углеродная цепь может быть прервана посредством не смежных групп кислорода, серы или NRa, с Rа=алкил, циклоалкил, арил или аралкил,

Х,Х'=линейный и/или разветвленный алкиленовый или циклоалкиленовый остаток с от 1 до 20 атомов углерода,

R''=алкил, циклоалкил, арил или аралкил, причем углеродная цепь может быть прервана посредством не смежных групп кислорода, серы или NRa с Rа=алкил, циклоалкил, арил или аралкил,

n=0 до 2,

m=0 до 2, m+n=2, а также х,у=0 до 2, и

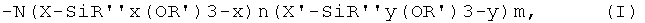

между 2,5 и 97,5 мол.%, в пересчете на совокупность структурных единиц (I) и (II), по меньшей мере одной структурной единицы формулы (II)

причем Z=-NH-, -NR-, -О- с

R=водород, алкил, циклоалкил, арил или аралкил, причем углеродная цепь может быть прервана посредством не смежных групп кислорода, серы или NRa, с Ra=алкил, циклоалкил, арил или аралкил,

R'=водород, алкил или циклоалкил, причем углеродная цепь может быть прервана посредством не смежных групп кислорода, серы или NRa, с Ra=aлкил, циклоалкил, арил или аралкил,

Х=линейный и/или разветвленный алкиленовый или циклоалкиленовый остаток с от 1 до 20 атомов углерода,

R''=алкил, циклоалкил, арил, или аралкил, причем углеродная цепь может быть прервана посредством не смежных групп кислорода, серы или NRa, с Rа=алкил, циклоалкил, арил или аралкил,

х=0 до 2 и

(ii) полиол (А) содержит по меньшей мере один поли(мет)акрилатполиол.

2. Покровное средство по п.1, отличающееся тем, что один или несколько компонентов покровного средства в качестве дополнительных функциональных компонентов имеют между 5 и 95 мол.%, в особенности между 10 и 90 мол.%, особенно предпочтительно между 20 и 80 мол.%, и совершенно особенно между 30 и 70 мол.%, каждый раз в пересчете на совокупность структурных единиц (I) и (II), по меньшей мере одной структурной единицы формулы (I) и между 5 и 95 мол.%, в особенности между 10 и 90 мол.%, особенно предпочтительно между 20 и 80 мол.%, и совершенно особенно между 30 и 70 мол.%, каждый раз в пересчете на совокупность структурных единиц (I) и (II), по меньшей мере одной структурной единицы формулы (II).

3. Покровное средство по п.1, отличающееся тем, что структурные элементы (I) и (II) имеются в наличии в долях от 2,5 до 97,5 мол.%, в пересчете на сумму крайне необходимых для сшивания в покровном средстве функциональных групп, образованных из частей гидроксильных и изоцианатных групп, а также частей структурных элементов (I) и (II).

4. Покровное средство по п.1, отличающееся тем, что полиизоцианат (В) имеет структурные единицы (I) и (II).

5. Покровное средство по п.4, отличающееся тем, что в полиизоцианате (В)

между 2,5 и 90 мол.% изоцианатных групп в полиизоцианатном основном веществе подвергают взаимодействию до получения структурных единиц (I) и

между 2,5 и 90 мол.% изоцианатных групп в полиизоцианатном основном веществе подвергают взаимодействию до получения структурных единиц (II)

и общая доля вступивших в реакцию изоцианатных групп в полиизоцианатном основном веществе до получения структурных единиц (I) и (II) находится между 5 и 95 мол.%.

6. Покровное средство по п.1, отличающееся тем, что полиизоцианатное основное вещество выбрано из группы 1,6-гексаметилендиизоцианата, изофорондиизоцианата, и 4,4'-метилендициклогексилдиизоцианата, биуретовых димеров указанных выше полиизоцианатов и/или изоциануратовых триммеров указанных выше полиизоцианатов.

7. Покровное средство по п.1, отличающееся тем, что в качестве катализатора для отверждения покровного средства используют между 0,1 и 20 мас.%, в пересчете на нелетучие компоненты покровного средства, аминблокированной фосфорной кислоты.

8. Многоступенчатый способ нанесения покрытий, отличающийся тем, что на при необходимости предварительно покрытый субстрат наносят пигментный слой базисного лака и после этого слой из покровного средства на основе апротонного растворителя, содержащего по меньшей мере одно содержащее

гидроксильные группы соединение (А), а также по меньшей мере одно содержащее изоцианатные группы соединение (В), отличающегося тем,

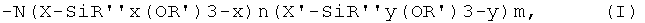

что один или несколько компонентов покровного средства в качестве дополнительных функциональных компонентов имеют между 2,5 и 97,5 мол.%, в пересчете на совокупность структурных единиц (I) и (II), по меньшей мере одной структурной единицы формулы (I)

причем

R'=водород, алкил или циклоалкил, причем углеродная цепь может быть прервана посредством не смежных групп кислорода, серы или NRa, с Rа=алкил, циклоалкил, арил или аралкил,

Х,Х'=линейный и/или разветвленный алкиленовый или циклоалкиленовый остаток с от 1 до 20 атомов углерода,

R''=алкил, циклоалкил, арил или аралкил, причем углеродная цепь может быть прервана посредством не смежных групп кислорода, серы или NRa с Rа=алкил, циклоалкил, арил или аралкил,

n=0 до 2, m=0 до 2,

m+n=2, а также х,у=0 до 2 и

между 2,5 и 97,5 мол.%, в пересчете на совокупность структурных единиц (I) и (II), по меньшей мере одной структурной единицы формулы (II)

причем Z=-NH-, -NR-, -О- с

R=водород, алкил, циклоалкил, арил или аралкил, причем углеродная цепь может быть прервана посредством не смежных групп кислорода, серы или NRa, с Ra=aлкил, циклоалкил, арил или аралкил,

R'=вoдopoд, алкил или циклоалкил, причем углеродная цепь может быть прервана посредством не смежных групп кислорода, серы или NRa, с Ra=aлкил, циклоалкил, арил или аралкил,

Х=линейный и/или разветвленный алкиленовый или циклоалкиленовый остаток с от 1 до 20 атомов углерода,

R''=алкил, циклоалкил, арил, или аралкил, причем углеродная цепь может быть прервана посредством не смежных групп кислорода, серы или NRa, с Rа=алкил, циклоалкил, арил или аралкил,

х=0 до 2.

9. Многоступенчатый способ нанесения покрытий по п.8, отличающийся тем, что полиизоцианат (В) имеет структурные единицы (I) и (II).

10. Многоступенчатый способ нанесения покрытий по п.9, отличающийся тем, что в полиизоцианате (В) между 2,5 и 90 мол.% изоцианатных групп в полиизоцианатном основном веществе подвергают взаимодействию до получения структурных единиц (I) и между 2,5 и 90 мол.% изоцианатных групп в полиизоцианатном основном веществе подвергают взаимодействию до получения структурных единиц (II) и общая доля вступивших в реакцию изоцианатных групп в полиизоцианатном основном веществе до получения структурных единиц (I) и (II) находится между 5 и 95 мол.%.

11. Многоступенчатый способ нанесения покрытий по п.8, отличающийся тем, что на основной лак пигментированного базисного слоя наносят слой покровного средства по одному из пп.1-7.

12. Многоступенчатый способ нанесения покрытий по одному из пп.8-11, отличающийся тем, что наносимый основной лак пигментированного базисного лака высушивают при температурах от комнатной температуры до 80°С, а наносимое на основной лак базисного слоя покровное средство отверждают при температурах от 30 до 200°С в течение промежутка времени от 1 мин до 10 ч.

13. Применение способа по одному из пп.8-12 для лакирования автомобилей серийного производства и для авторемонтного лакирования.

14. Применение покровного средства на основе апротонного растворителя, содержащего по меньшей мере одно содержащее гидроксильные группы соединение (А), а также по меньшей мере одно содержащее изоцианатные группы соединение (В), в котором один или несколько компонентов покровного средства в качестве дополнительных функциональных компонентов имеют между 2,5 и 97,5 мол.%, в пересчете на совокупность структурных единиц (I) и (II), по меньшей мере одной структурной единицы формулы (I)

причем

R'=водород, алкил или циклоалкил, причем углеродная цепь может быть прервана посредством не смежных групп кислорода, серы или NRa, с Ra=aлкил, циклоалкил, арил или аралкил,

Х,Х''=линейный и/или разветвленный алкиленовый или циклоалкиленовый остаток с от 1 до 20 атомов углерода,

R''=aлкил, циклоалкил, арил или аралкил, причем углеродная цепь может быть прервана посредством не смежных групп кислорода, серы или NRa с Ra=алкил, циклоалкил, арил или аралкил,

n=0 до 2, m=0 до 2, m+n=2, а также х,у=0 до 2, и

между 2,5 и 97,5 мол.%, в пересчете на совокупность структурных единиц (I) и (II), по меньшей мере одной структурной единицы формулы (II)

причем Z=-NH-, -NR-,-O- с

R=вoдopoд, алкил, циклоалкил, арил или аралкил, причем углеродная цепь может быть прервана посредством не смежных групп кислорода, серы или NRa, с Ra=aлкил, циклоалкил, арил или аралкил,

R'=вoдopoд, алкил или циклоалкил, причем углеродная цепь может быть прервана посредством не смежных групп кислорода, серы или NRa, с Ra=aлкил, циклоалкил, арил или аралкил,

Х=линейный и/или разветвленный алкиленовый или циклоалкиленовый остаток с от 1 до 20 атомов углерода,

R''=алкил, циклоалкил, арил, или аралкил, причем углеродная цепь может быть прервана посредством не смежных групп кислорода, серы или NRa, с Ra=алкил, циклоалкил, арил или аралкил,

х=0 до 2,

в качестве прозрачного лака для лакирования автомобилей серийного производства и для авторемонтного лакирования.

15. Применение покровного средства на основе апротонного растворителя, содержащего по меньшей мере одно содержащее гидроксильные группы соединение (А), а также по меньшей мере одно содержащее изоцианатные группы соединение (В), в котором один или несколько компонентов покровного средства в качестве дополнительных функциональных компонентов имеют

между 2,5 и 97,5 мол.%, в пересчете на совокупность структурных единиц (I) и (II), по меньшей мере одной структурной единицы формулы (I)

причем R', X, X', R'', n, m, m+n, а также х, у имеют указанные выше значения, и между 2,5 и 97,5 мол.%, в пересчете на совокупность структурных единиц (I) и (II), по меньшей мере одной структурной единицы формулы (II)

причем Z, R, R', X, R'' и х имеют указанные выше значения, в качестве прозрачного светлого лака для покрытия полимерных субстратов.

| WO 2005033240 А1, 14.04.2005 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| RU 2002127412 А, 10.04.2004 | |||

| Способ приготовления композиций для нанесения покрытий спортивных площадок | 1987 |

|

SU1654318A1 |

Авторы

Даты

2012-11-20—Публикация

2007-12-19—Подача