Данное изобретение относится к устройству для дозирования и/или транспортировки порошковых и/или сыпучих твердых материалов, в частности порошков, пыли и/или гранулята, имеющему корпус, содержащий, по меньшей мере, один воронкообразный вход, по меньшей мере, один конический выход и, по меньшей мере, один приводящий в движение поршень с регулируемой скоростью перемещения вперед, соответственно, назад линейный привод.

Такое устройство известно, в частности, из DE 195 38622 С1, полное содержание которого включается в данное описание.

В известном из DE 195 38622 С1 устройстве все внутреннее пространство устройства находится во время хода выполнения процесса под повышенным пневматическим давлением. Сдвигаемые вперед рабочим поршнем, целенаправленно дозированные для транспортировки из устройства количества материала падают под действием силы тяжести в выходной конус и пневматически транспортируются направляемым в выходной конус потоком газа через единственный выход устройства в ведущий к месту назначения трубопровод. При этом рабочий поршень устройства сдвигает лежащий в пространстве корпуса перед поршнем столб твердого материала с программируемой скоростью подачи горизонтально вперед. При пневматической транспортировке жесткого гранулята, такого как, например, магний с зерном от 0,2 мм до 1 мм, устройство согласно DE 195 38622 С1 можно без проблем использовать с учетом сжатия столба твердого материала. Однако имеются материалы, которые при некоторых обстоятельствах нельзя или же лишь плохо транспортировать с помощью устройства согласно DE 195 38622 С1. В большинстве случаев эти материалы являются гранулятами с долями пыли или чистой пылью. За счет возникающего при сдвигании вперед горизонтального столба твердого материала давления сжатия в столбе твердого материала, которое действует во всех направлениях и тем самым прижимает материал к внутренней стенке корпуса, возникают сопротивления, которые препятствуют (блокируют) продвижению, соответственно перемещению поршня за счет слишком большого сопротивления, или же усилие подачи поршня приводит к уплотнению столба твердого материала так, что мелкие, соответственно мягкие составляющие в твердом материале приводят к спеканию столба твердого материала, и образуются комки, которые в свою очередь вызывают закупоривания в отводящем трубопроводе с пневматической транспортировкой.

Исходя из указанных выше недостатков, в основу данного изобретения положена задача улучшения известного из уровня техники дозирования и/или транспортировки порошковых и/или сыпучих твердых материалов.

Для технического решения изобретение предлагает устройство, в котором с помощью подачи поршня, скорость подачи которого является регулируемой, обеспечивается возможность падения порошка, пыли и/или гранулята в предпочтительно имеющий форму конуса выход (выходной конус), при этом конус за счет своего особого выполнения не сдвигает перед собой подлежащий транспортировке материал, а несет его в себе. При этом согласно изобретению способ транспортировки изменен так, что на горизонтальный столб твердого материала при сдвигании вперед возможно не воздействует, соответственно воздействует лишь небольшое внутреннее давление в структуре материала, и тем самым он не уплотняется или уплотняется лишь незначительно. В соответствии с этим не возникают большие силы трения на внутренней стенке, общее сопротивление при сдвигании вперед остается небольшим, в подлежащем транспортировке материале не образуются комки и уменьшается необходимая приводная мощность линейного привода.

В устройстве указанного вида для дозирования и/или транспортировки порошковых и/или сыпучих твердых материалов, в частности порошка, пыли и/или гранулятов, имеющем корпус, содержащий, по меньшей мере, один воронкообразный вход, по меньшей мере, один конический выход и, по меньшей мере, один приводящий в движение поршень с регулируемой скоростью вперед, соответственно назад линейный привод, поршень предпочтительно выполнен, по меньшей мере, частично в виде полого тела с обращенным к входу отверстием и обращенным к выходу отверстием.

В одном предпочтительном варианте выполнения изобретения поршень на своей не приводной стороне, т.е., в частности, на своей поршневой поверхности, согласно DE 195 38622 С1 удлинен, по меньшей мере, на половину хода своего рабочего пути, и на новом, удлиненном конце поршня предпочтительно предусмотрена дополнительная опора с функцией скребка. Кроме того, поршень предпочтительно выполнен так, что удлинение обеспечивает полое пространство, в которое может ссыпаться, соответственно падать подлежащий транспортировке материал. Полое пространство предпочтительно имеет круглую, частично круглую и/или изогнутую форму поперечного сечения, комбинированную с прямыми и/или состоящую лишь из прямых в форме многоугольников.

В другом предпочтительном варианте выполнения изобретения удлиненная зона поршня имеет по длине воронкообразного входа (входной воронки) в направлении продольной длины (продольном направлении) поршня сверху и/или снизу, по меньшей мере, одну продольную прорезь. В одном альтернативном и/или дополнительном варианте выполнения изобретения вход образован продольными прорезями и/или рядами отверстий.

Материал, который за счет открывания входа, соответственно входного клапана через воронкообразный вход (входную воронку) заполняет все внутреннее пространство корпуса, проходит также через образованное верхней прорезью поршня, обращенное к входу отверстие поршня и заполняет все внутреннее пространство выполненного по существу в виде полого тела поршня. По сравнению с устройством согласно DE 195 38622 С1 при транспортировке с помощью выполненного в виде полого тела, предпочтительно снабженного прорезями поршня материал не уплотняется, поскольку он заключен в поршень и буквально переносится поршнем, и тем самым не возникают силы прижимания к внутренней стенке пространства корпуса.

Привод поршня должен создавать лишь срезывающие усилия, которые отделяют заключенный в поршень и перемещаемый в осевом направлении горизонтальный столб твердого материала при сдвигании вперед от остающегося во внутреннем пространстве корпуса материала. При сдвигании вперед поршня начало (передняя часть) прорези сдвигается через скребковую опору, которая предпочтительно на обеих сторонах, за счет трубопровода выравнивания давления, имеет одинаковое давление. Когда нижняя прорезь лишь немного выступает из скребковой опоры, то материал высыпается из поршня, падает в конический выход (выходной конус) и пневматически транспортируется дальше предпочтительно с помощью вводимого транспортировочного газа. Самая тонкая пыль, которая для ссыпания должна преодолевать удерживающую ее вместе силу и проявляет склонность к лавинообразному течению, делается способной течь предпочтительно с помощью псевдоожижающего тела.

В соответствии со скоростью подачи поршня, больше или меньше материала падает из нижней прорези из поршня в выходной конус и транспортируется к месту назначения предпочтительно с помощью подаваемого в транспортировочный трубопровод транспортировочного газа.

Для непрерывной транспортировки согласно изобретению применяются, соответственно используются предпочтительно два устройства согласно изобретению или же одно устройство согласно изобретению с двумя поршнями. С помощью лишь одного устройства, соответственно одного устройства с одним поршнем возможна прерывистая транспортировка.

Другие подробности, признаки и преимущества изобретения поясняются ниже на основе приведенного в качестве примера описания непрерывной транспортировки:

1. Подготовка к началу работы:

Оба поршня находятся в исходном положении. Оба поршня заполняются материалом и перемещаются вперед так далеко, что начало, соответственно передняя часть нижней прорези (начало прорези) совпадает заподлицо с наружным концом скребковой опоры, так что при минимальном перемещении вперед материал будет выпадать из поршня в выходной конус.

2. Транспортировка:

Один поршень перемещается вперед с заданной скоростью подачи, которая предпочтительно соответствует вычисленному номинальному количеству выдачи, и материал падает из нижней прорези поршня на образующей с ней выходную кромку кромке скребковой опоры (выходной кромке) в выходной конус. При достижении конца рабочего хода, при этом конец нижней прорези (конец прорези) достигает выходной кромки (конец прорези находится у выходной кромки), второй поршень движется вперед с вычисленной скоростью подачи и выполняет транспортировку. Пустой поршень тотчас перемещается после снятия давления во внутреннем пространстве с повышенной скоростью (быстрой скоростью) назад. Во время этого движения назад поток материала проходит через открытый входной клапан во входную воронку и через верхнюю прорезь поршня и полностью заполняет его.

При достижении исходного положения поршень перемещается до совпадения начала прорези с выходной кромкой скребковой опоры и готов после подачи давления для дальнейшей транспортировки. Тем самым обеспечивается непрерывная пневматическая транспортировка материала. Переходы с одного поршня на другой поршень осуществляются плавно без колебаний давления, поскольку давление в корпусе за счет переключения клапанов всегда равно давлению в транспортировочном трубопроводе, и предпочтительно предусмотрена возможность точного задания (управления) начала потока материала.

Особенно предпочтительный вариант выполнения изобретения относится к устройству для дозирования и/или транспортировки порошковых и/или сыпучих твердых материалов и является модификацией устройства согласно DE 195 38622 С1. Внутреннее пространство корпуса имеет в верхней зоне входную воронку, который имеет такую форму, что при совсем отодвинутом назад поршне и при открывании расположенного сверху входного клапана все внутреннее пространство в зоне входа и находящийся в этой зоне, открытый за счет прорезей вверху и внизу поршень полностью заполняется материалом. На противоположной приводу стороне поршня расположена в рабочем направлении поршня позади скребковой опоры выходная зона с выходным конусом так, что сдвигаемый вперед материал падает в выходной конус и с помощью подаваемого в выходной конус транспортировочного газа пневматически ускоряется в трубопровод, ведущий к месту назначения. При этом в противоположность устройству согласно DE 195 38622 С1 поршень выполнен не в виде плунжера, который сдвигает вперед материал своей поршневой поверхностью, а предпочтительно в виде сосуда, который принимает подлежащий транспортировке материал и первично не сдвигает его, а несет в себе. Кроме того, поршень значительно длиннее выполненного в качестве плунжера поршня в устройстве согласно DE 195 38622 С1. Кроме того, поршень дополнительно опирается и герметизируется на свободном конце (противоположной приводу стороне) поршня с помощью скребковой опоры. Скребковая опора имеет, в частности, задачу направления длинного поршня и уплотнения входной зоны относительно выходной зоны так, что материал не может проходить через опору. Байпас с одной стороны на другую сторону скребкой опоры обеспечивает абсолютное равенство давления перед и за скребковой опорой, так что исключается, в частности, не управляемое пробрасывание материала. Внутреннее пространство поршня предпочтительно закрыто наружу разделительными стенками, предпочтительно под углом, который соответствует углу сыпучести материала.

Преимущество устройства согласно изобретению относительно устройства согласно DE 195 38622 С1 состоит, в частности, в том, что материал не сдвигается поршнем, а переносится им, при этом не возникают силы трения на внутренней стенке корпуса, и в соответствии с этим требуется значительно меньшая сила подачи. За счет этого не происходит уплотнение материала, так что плотность засыпки перед началом и в конце рабочего хода всегда рыхлая и одинаковая. В устройстве согласно DE 195 38622 С1 подлежащий транспортировке материал падает в соответствии с уплотнением горизонтального столба твердого материала раньше или позже в выходной конус. Таким образом, точный момент начала транспортировки не поддается точному определению, а также точному воспроизведению.

Другое преимущество относительно устройства согласно DE 195 38622 С1 состоит в том, что начало транспортировки поддается точному определению и предпочтительно совпадает с моментом времени, в который нижняя прорезь поршня выходит из скребковой опоры у выходной кромки в выходную зону. Переключения с одного поршня на другой предпочтительно осуществляются без перехода.

Согласно изобретению можно пневматически подавать предпочтительно порошковые и/или сыпучие твердые материалы непрерывно с возможностью регулирования количества в виде летучего и/или плотного потока через транспортировочный трубопровод к месту назначения, которое является реактором или аналогичным сосудом и находится под атмосферным давлением или под повышенным давлением.

Устройство согласно изобретению, так же как устройство согласно DE 195 38622 С1, предназначено для сталеплавильной промышленности и применяется там для удаления серы из чугуна. При этом в расплав чугуна впрыскивается предпочтительно гранулят магния с величиной зерна от около 0,2 мм до около 0,8 мм непрерывно, с возможностью регулирования в соответствии с заданным номинальным количеством с преодолением давления, колеблющегося между примерно 3,5 бар и примерно 5,5 бар. При этом изобретение предпочтительно выполняет более широкую задачу впрыскивания пневматически в расплав чугуна с регулированием количества других твердых материалов, таких как, например, сода, карбид кальция и/или извести в виде пыли и/или гранулята. Многоинъекционная установка для удаления серы с дозирующими и транспортировочными устройствами может в противоположность обычным установкам для удаления серы предпочтительно работать полностью автоматически без контроля со стороны персонала. Равномерная транспортировка, а также отсутствие необходимости учета требуемых веществ для улучшения свойств текучести и/или требуемой величины зерна, обеспечивают значительное улучшение коэффициента полезного действия по сравнению с неудовлетворительным в настоящее время коэффициентом полезного действия средств удаления серы, в частности карбида кальция, равным 0,3.

Изобретение имеет предпочтительно различные задачи и/или применения, как показывают приведенные ниже предпочтительные примеры выполнения:

1. В небольших или больших генераторах тепла можно вдувать предпочтительно угольную пыль с регулируемой температурой в различных количествах в камеру сгорания. В небольших электростанциях, таких как, например, камеры сгорания для создания тепла для обогрева домов, впрыскивают от примерно 100,00 г до примерно 1000,00 г в час угольной пыли в камеру сгорания с воздухом или чистым кислородом. В больших электростанциях впрыскивают от примерно 100,00 кг до примерно 3500,00 кг в час и при необходимости больше угольной пыли в камеру сгорания с воздухом или чистым кислородом.

2. В реактор впрыскивают мельчайшую пыль хлорита калия в соответствии с фактическими требованиями в количестве, например, от примерно 60,00 г до примерно 4000,00 г в час с преодолением колеблющихся давлений от около 2,5 бар до около 3,5 бар для образования диоксида титана.

3. Для создания биомасла из биомассы, биомассу впрыскивают в реактор с внутренним давлением около 70 бар.

4. Для струйной обработки с помощью мелкого и/или грубого песка, соответственно других струйных средств.

5. Для кондиционирования кислородно-конвертерных шлаков в сталеплавильном цехе. С помощью устройства согласно изобретению впрыскивают в кислородно-конвертерные шлаки кварцевый песок с реакционным и/или транспортировочным газом кислород.

6. Для улучшения и/или ускорения кислородно-конвертерного процесса в сталеплавильной промышленности. Реагенты, например магниевую пыль, предпочтительно в небольших количествах с возможностью регулирования (например, от примерно 1,00 г/мин до примерно 10,00 г/мин) впрыскивают через форсунки в дне кислородного конвертера в расплав чугуна/стали. При продувке кислородом сверху возникают за счет реакции пыли с расплавом физические реакции в расплаве, которые обеспечивают для струй кислорода увеличенные площади воздействия на поверхности ванны расплава и тем самым ускоряют процесс обезуглероживания.

7. Для гомогенизации, легирования, нагревания и/или десульфуризации стального расплава. При этом реагенты предпочтительно в виде пыли и/или гранулята впрыскивают через транспортировочный трубопровод с погружным копьем на его конце в стальной расплав. За счет реакции ускоряется процесс перемешивания, который приводит к тонкому легированию стального расплава и/или удалению серы, и при продувке кислородом сверху сжигается впрыскиваемый через погружаемое копье алюминий и нагревается расплав.

8. Для ускорения процесса циркуляционного вакуумирования в сталеплавильной промышленности. В этом случае очень мелкие частицы пыли в небольших количествах (например, примерно 1,00 г/мин до 10 г/мин) впрыскивают с подъемным газом через транспортировочный трубопровод с соплами для подъемного газа на конце, которые находятся во входном хоботе сосуда для циркуляционного вакуумирования. За счет реакции пыли с расплавом ускоряется подъем расплава, тем самым увеличивается скорость циркуляции расплава, и тем самым убыстряется процесс циркуляционного вакуумирования. При продувке сверху кислорода сжигается впрыскиваемый алюминий и расплав нагревается.

9. Для ускорения процесса доменной печи или шахтной печи в сталеплавильной промышленности. Через фурмы впрыскивают в печь с чистым кислородом очень тонкую угольную пыль, при необходимости с одновременным впрыском также отходов в виде пыли и/или гранулята.

Другие подробности, признаки и преимущества изобретения следуют из приведенного ниже пояснения примеров выполнения изобретения со ссылками на прилагаемые чертежи, на которых изображено:

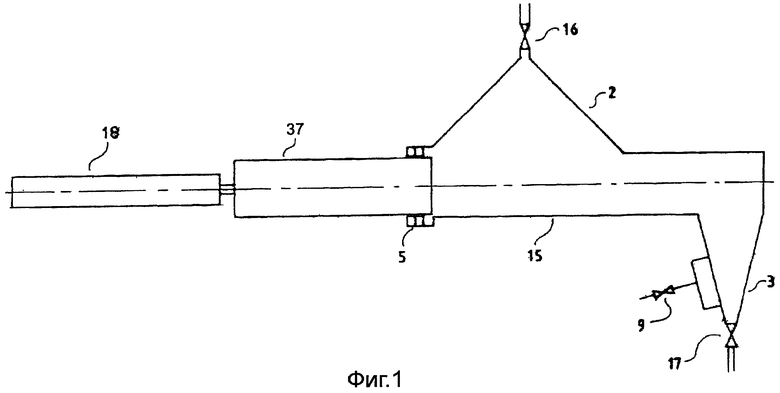

фиг. 1 - устройство согласно уровню техники (DE 195 38622 С1);

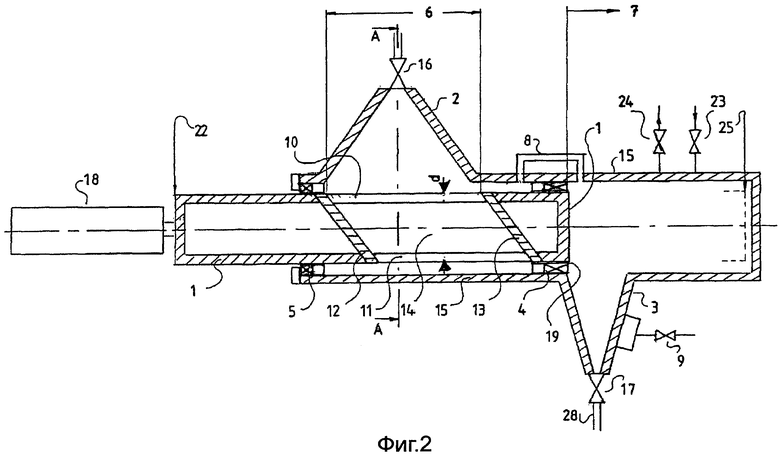

фиг. 2 - устройство согласно изобретению с имеющим прорези поршнем;

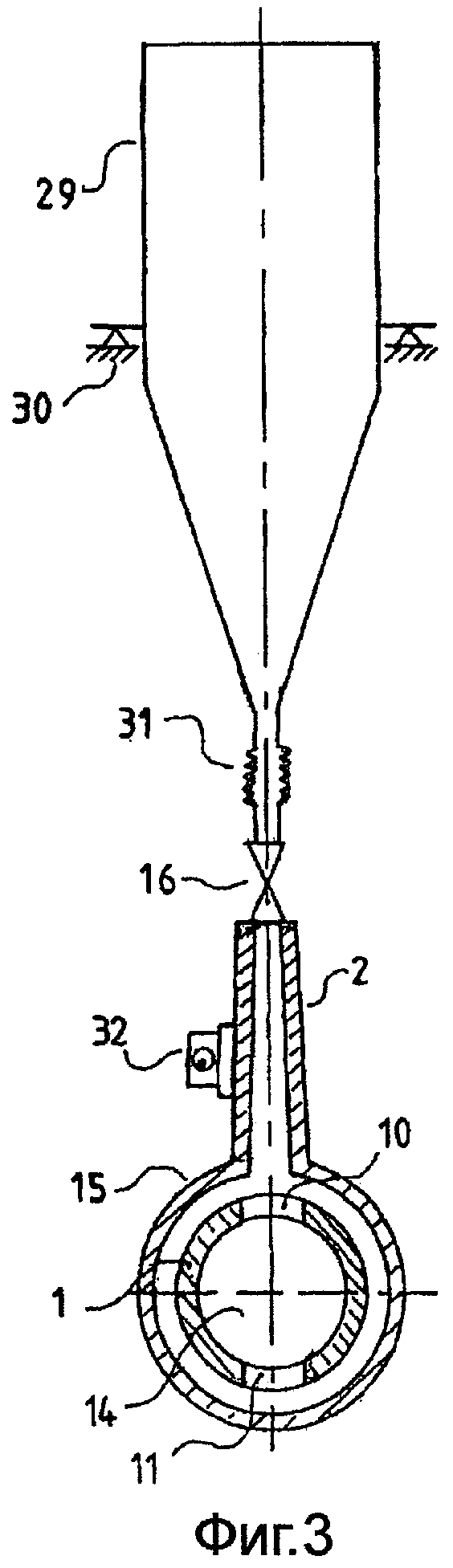

фиг. 3 - разрез части устройства согласно фиг. 2а с загрузочным сосудом;

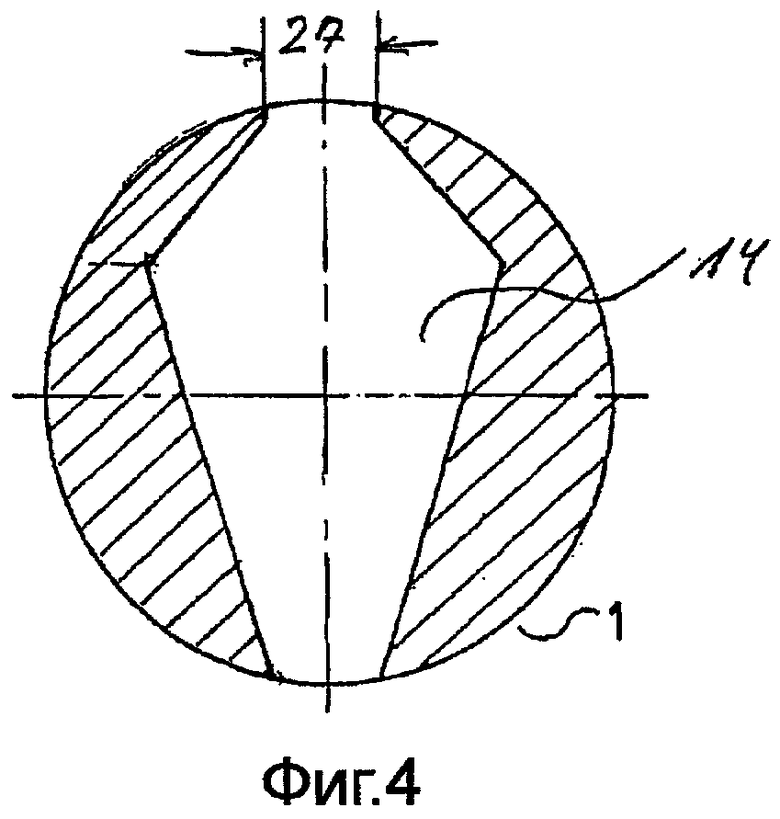

фиг. 4 - разрез имеющего прорези поршня согласно изобретению с многогранным внутренним пространством;

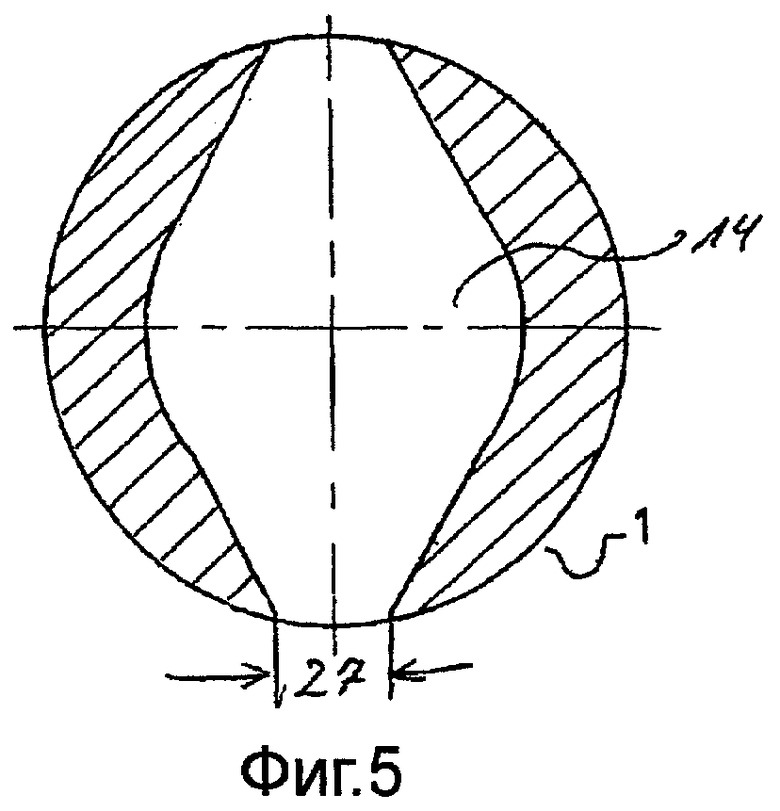

фиг.5 - разрез имеющего прорези поршня согласно изобретению с частично круглым внутренним пространством;

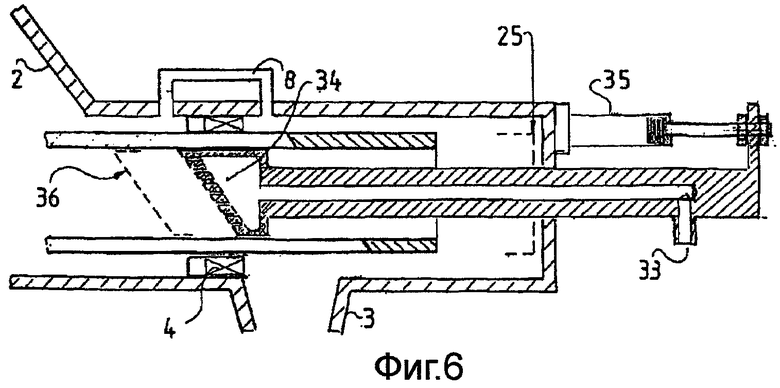

фиг.6 - устройство согласно изобретению, показанное на фиг.2, с дополнительной переставляемой псевдоожижающей разделительной стенкой;

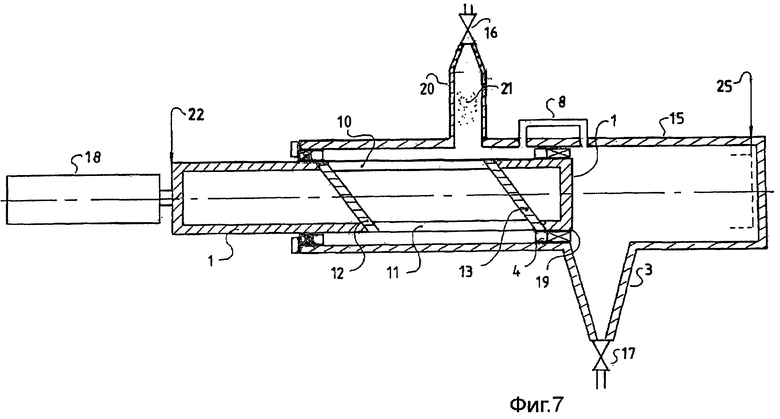

фиг.7 - устройство согласно изобретению, показанное на фиг.2, с другой входной геометрией; и

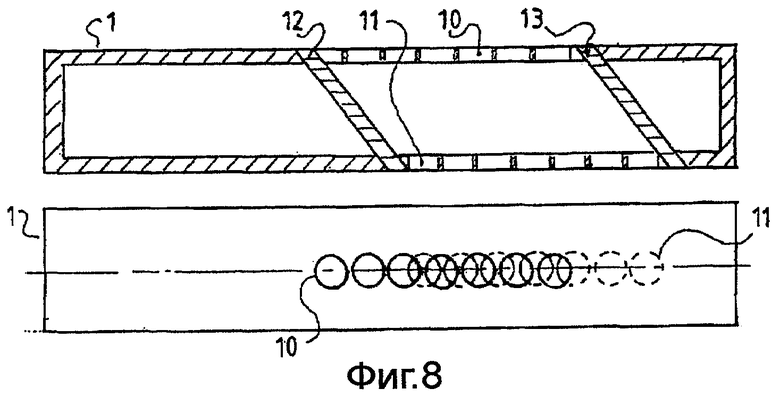

фиг.8 - поршень согласно изобретению с рядами отверстий вместо прорезей.

На фиг.1 показано устройство, известное из уровня техники, согласно DE 195 38622 С1. Устройство состоит по существу из корпуса 15 с входом 2 (в виде входной воронки) и выходом 3 (в виде выходного конуса), поршня 19 с уплотнительной опорой 5. Через открытый входной клапан 16 проходит поток материала в корпус 15 и полностью его заполняет. После закрывания входного клапана 16 открываются выходной клапан 17 и клапан 9 транспортировочного газа, и линейный привод 18 вдвигает плунжерный поршень 37 в корпус 15. Находящийся перед плунжерным поршнем 37 материал в корпусе уплотняется и начинает в соответствии со сжимаемостью горизонтального столба материала и сил трения материала на внутренней стенке корпуса после соответствующего пути подачи падать в выходной конус. Мягкий материал, соответственно материал с высокой долей мелких частиц уплотняется так, что возникают комки, которые закупоривают выход или же блокируют линейный привод за счет слишком большого сопротивления. Плунжерный поршень имеет опору, так называемую уплотнительную опору 5, и работает своей поршневой поверхностью по принципу плунжера.

На фиг.2 показан предпочтительный вариант выполнения устройства с имеющим согласно изобретению прорези поршнем 1. Устройство состоит по существу из входа 2 в виде входной воронки и выхода 3 в виде выходного конуса, имеющего прорези поршня 1 с уплотнительной опорой 5 и скребковой опорой 4. Отличие от показанного на фиг.1 устройства, соответственно от DE 195 3862, состоит, в частности, в том, что имеющий прорези поршень 1 значительно длиннее, чем плунжерный поршень 37, не сдвигает перед собой по принципу плунжера материал, и при полностью вдвинутом линейном приводе 18 его поршень во входной зоне 6 открыт за счет имеющего вид прорези отверстия, зона прорези закрыта разделительными стенками 12 и 13 на концах имеющего прорези поршня 1, и устройство имеет дополнительную скребковую опору 4. Скребковая опора 4 имеет задачу поддержки и направления имеющего прорези поршня и предотвращения попадания материала в обход имеющего прорези поршня 1 в выходную зону 7. Скребковая опора 4 не является газонепроницаемой. Байпас 8 обеспечивает равенство давления перед и за скребковой опорой 4.

На фиг.3 показан разрез устройства по линии А-А на фиг.2 и дополнительно загрузочного сосуда 29, который взвешивается весами 30 и за счет компенсатора 31 не имеет побочных силовых замыканий. Материал, который при перемещении назад поршня 1 проходит из загрузочного сосуда 29 через входной клапан 16 в устройство и тем самым заполняет пустой, имеющий прорези поршень 1, взвешивается с помощью весов 30. С помощью этого взвешивания можно определять количество материала в имеющем прорези поршне и тем самым определять также выдаваемое количество материала на пути подачи. Кроме того, дополнительно предусмотрено, что определение количества заполнения осуществляется посредством вычисления объема и перемножения с насыпной плотностью подлежащего транспортировке материала, соответственно определяется эмпирически. Верхнее отверстие 10 в имеющем прорези поршне 1 является прорезью, через которую материал проходит в снабженный прорезями поршень 1. Нижнее отверстие 11 является прорезью, через которую материал выпадает на выходной кромке 19 из имеющего прорези поршня 1 и падает в выходной конус 3. Отверстия 10 и 11 могут быть также выполнены в виде рядов отверстий. Кроме того, имеющий прорези поршень 1 может быть выполнен в зоне обоих отверстий 10 и 11 с отверстиями по окружности, аналогично ситу.

На фиг.4 показан предпочтительный вариант выполнения внутреннего пространства имеющего прорези поршня 1. За счет сильного наклона обеспечивается, что материал полностью вытекает из имеющего прорези поршня 1.

На фиг.5 показан другой вариант выполнения внутреннего пространства имеющего прорези поршня 1. В данном случае также обеспечивается с помощью показанного в противоположность показанному на фиг.3 выполнению, что материал полностью вытекает из имеющего прорези поршня 1.

На фиг.6 показана выходная зона устройства с переставляемой с помощью перестановочного цилиндра 36 псевдоожижающей разделительной стенкой 34. При заполнении псевдоожижающая разделительная стенка 34 стоит во входном положении 36 и препятствует неконтролируемому прохождению насыпного столба материала в направлении выходной кромки 19 и обеспечивает заданное положение насыпного столба. Перед началом транспортировки перестановочный цилиндр 35 тянет псевдоожижающую разделительную стенку в показанное положение, и линейный привод 18 толкает имеющий прорези поршень 1 на то же расстояние, так что насыпной столб материал прилегает непосредственно к псевдоожижающей разделительной стенке. Из этого положения начинается транспортировка за счет того, что сдвинутый вперед столб материал в имеющем прорези поршне 1 разрыхляется и ускоряется подаваемым в псевдоожижающее соединение 33 и выходящим из псевдоожижающей разделительной стенки 34 газом. Псевдоожижающая разделительная стенка 34 находит применение при имеющих склонность к спеканию пыли и/или порошках для предотвращения лавинообразной и/или пульсирующей выгрузки материала.

На фиг.7 показан другой вариант выполнения устройства с имеющим прорези поршнем 1 согласно изобретению. Устройство отличается от показанного на фиг.2 варианта выполнения тем, что показанный на фиг.2 вход 2 со своей соответствующей входной зоне 6 длиной выполнен в виде входного патрубка 20. Входной патрубок 20 является трубопроводом, который обеспечивает локальный ввод материала в имеющий прорези поршень 1, а не по всей длине прорези. Для заполнения имеющего прорези поршня 1 на всей его длине необходимо, чтобы во время перемещения назад был открыт входной клапан 16, так что имеющий прорези поршень 1 заполняется материалом из входного патрубка 20 при прохождении под ним. Если во время перемещения назад имеющий прорези поршень 1 не полностью заполняется материалом, то материал вытекает под действием силы тяжести при закрытом входном клапане 16 во время рабочего хода из запаса 21 материала в имеющий прорези поршень 1 и заполняет его полностью, прежде чем эта зона проходит через скребковую опору 14 и опустошается за ним.

На фиг.8 показан имеющий прорези поршень 1 в другом варианте выполнения с рядом отверстий вместо отверстия 10 и 11 соответственно. Этот вариант выполнения находит применение при экстремально хорошо сыпучих материалах.

Ниже приводится более подробное пояснение принципа действия устройства согласно изобретению на основе показанного на фиг.2 примера выполнения. Для обеспечения прерывистого режима работы требуется устройство согласно фиг.2. Для обеспечения непрерывного режима работы требуются, по меньшей мере, два устройства согласно фиг.2. Ниже приводится описание функции непрерывной транспортировки, т.е. с двумя устройствами согласно фиг.2.

Линейный привод 18 втянут, и имеющий прорези поршень 1 стоит в исходном положении 22. Входной клапан 16 открывается, и материал течет: через вход 2 в корпус 15 и через верхнее отверстие 10 по всей его длине в имеющий прорези поршень 1. После некоторого времени закрывается входной клапан 16 и редукционный клапан 24, открывается нагрузочный клапан 23 и создает во внутреннем пространстве устройства давление. Байпас 8 обеспечивает отсутствие перепада давления между входной зоной 6 и выходной зоной 7. Оба линейных привода 18 перемещаются вперед так далеко, что начало нижней прорези совпадает с выходной кромкой 19 и материал еще не падает в выход 3 (здесь выходной конус). Оба устройства готовы для начала транспортировки.

Начало транспортировки начинается с помощью одного устройства, второе устройство остается готовым к транспортировке и включается, когда линейный привод первого устройства достиг конца 25 своего рабочего хода. Конец 25 рабочего хода соответствует положению, когда конец нижнего отверстия 11, соответственно начало задней разделительной стенки 12 совпадает с выходной кромкой 19.

Количество выдачи за один ход, соответственно, на единице пути соответственно при соответствующей скорости подачи можно определять эмпирически, с помощью вычислений или гравиметрически.

Линейный привод 18 одного устройства перемещается с определенной скоростью вперед в соответствии с номинальным количеством выдачи. Одновременно закрывается нагрузочный клапан 23 и открывается выходной клапан 17 и транспортировочный клапан 9. Материал выпадает из внутреннего пространства 14 поршня у выходной кромки 19 в выход 3 и течет, увлекаемый и ускоряемый транспортировочным газом, в транспортировочный трубопровод 28 к месту назначения. При достижении конца 25 рабочего хода инициируется быстрое переключение на другое устройство.

В находящемся в готовности устройстве линейный привод 18 перемещается с определенной скоростью вперед, одновременно закрывается нагрузочный клапан 23 и открываются выходной клапан 17 и транспортировочный клапан 9. Материал падает из нижнего отверстия 11 на выходной кромке 19 в выход 3, и транспортировка продолжается без прерывания.

С помощью быстрого переключения закрывается в опустошенном устройстве выходной клапан 17 и открывается редукционный клапан 24. После некоторого времени ожидания, в течение которого снимается внутреннее давление, открывается входной клапан 16, линейный привод 18 тянет имеющий прорези поршень 1 и материал падает через вход 2 в корпус 15 и во внутреннее пространство 14 поршня. После достижения исходного положения 22 останавливается линейный привод 18, закрывается входной клапан 16 и открывается нагруженный клапан 23. Линейный привод 18 перемещается вперед и позиционирует начало нижнего отверстия 11 точно у выходной кромки 19. Это устройство теперь готово для транспортировки и ожидает следующего быстрого переключения.

Ниже приводится подробное пояснение принципа действия другого устройства согласно изобретению на основе показанного на фиг.7 примера выполнения устройства согласно изобретению также с имеющим прорези поршнем, но с измененной входной геометрией.

Когда линейный привод 18 достигает конца 25 своего рабочего хода, то снимается давление во внутреннем пространстве, открывается входной клапан 16 и материал течет через верхнее отверстие 10 в проходящий под ним назад имеющий прорези поршень 1. Если внутреннее пространство 14 поршня во время движения назад не полностью заполняется материалом, то во время медленного рабочего движения при закрытом входном клапане 26 материал падает из запаса 21 материала в еще не полностью заполненное внутреннее пространство 14 поршня и заполняет его полностью. Все другие функции соответствуют описанному принципу действия устройства согласно изобретению, показанного на фиг.2.

Описанные варианты выполнения и/или примеры выполнения изобретения, а также показанные на чертежах служат лишь для пояснения изобретения и не имеют для него ограничительного характера.

Перечень позиций

1 Имеющий прорези поршень

2 Вход

3 Выход

4 Скребковая опора

5 Уплотнительная опора

6 Входная зона

7 Выходная зона

8 Байпас

9 Транспортировочный клапан

10 Отверстие

11 Отверстие

12 Задняя разделительная стенка

13 Передняя разделительная стенка

14 Внутреннее пространство поршня

15 Корпус

16 Входной клапан

17 Выходной клапан

19 Выходная кромка

20 Входной патрубок

21 Запас материала

22 Исходное положение

23 Нагрузочный клапан

24 Редукционный клапан

25 Конец рабочего хода

26 Диаметр d ширины прорези

27 Ширина прорези

28 Транспортировочный трубопровод

29 Загрузочный сосуд

30 Весы

31.Компенсатор

32 Вибратор

33 Соединение для псевдосжижающего газа

34 Псевдоожижающая разделительная стенка

35 Перестановочный цилиндр

36 Входное положение

37 Плунжерный поршень

Устройство для дозирования и транспортировки порошкового и/или сыпучего твердого материала в диапазоне низкого или высокого давления имеет корпус, содержащий вход с входным клапаном, во входной зоне, выход с выходным клапаном в выходной зоне и приводящий в движение поршень с регулируемой скоростью перемещения вперед, соответственно, назад линейный привод. Поршень выполнен, по меньшей мере, частично в виде полого тела с внутренним пространством поршня и по меньшей мере одним обращенным к входу отверстием для приема материала во внутреннее пространство поршня и обращенным к выходу отверстием для выдачи материала из внутреннего пространства поршня. Причем поршень на приводной стороне опирается на уплотнительную опору и уплотняется ею относительно атмосферы, а на неприводной стороне опирается на скребковую опору, которая уплотняет входную зону от выходной зоны относительно прохода твердого материала. При этом имеется соединяющий входную зону и выходную зону байпас и имеются редукционный клапан и нагрузочный клапан, чтобы устанавливать давление во включающем в себя входную зону и выходную зону внутреннем пространстве устройства. Изобретение обеспечивает улучшенное дозирование и транспортировку материалов без их уплотнения с обеспечением равенства давлений перед и за скребковой опорой и исключение перебрасывания материала. 21 з.п. ф-лы, 8 ил.

1. Устройство для дозирования и транспортировки порошкового и/или сыпучего твердого материала в диапазоне низкого или высокого давления, имеющее корпус (15), содержащий, по меньшей мере, один вход (2) с входным клапаном (16) во входной зоне (6), по меньшей мере, один выход (3) с выходным клапаном (17) в выходной зоне (7) и, по меньшей мере, один приводящий в движение поршень (1) с регулируемой скоростью перемещения вперед, соответственно, назад линейный привод (18), отличающееся тем, что поршень (1) выполнен, по меньшей мере, частично в виде полого тела с внутренним пространством (14) поршня и по меньшей мере одним обращенным к входу (2) отверстием (10) для приема материала во внутреннее пространство (14) поршня и обращенным к выходу (3) отверстием (11) для выдачи материала из внутреннего пространства (14) поршня, причем поршень (1) на приводной стороне опирается на уплотнительную опору (5) и уплотняется ею относительно атмосферы, а на неприводной стороне опирается на скребковую опору (4), которая уплотняет входную зону (6) от выходной зоны (7) относительно прохода твердого материала, причем имеется соединяющий входную зону и выходную зону байпас (8), и при этом имеются редукционный клапан (24) и нагрузочный клапан (23), чтобы устанавливать давление во включающем в себя входную зону (6) и выходную зону (7) внутреннем пространстве устройства.

2. Устройство по п.1, отличающееся тем, что оно имеет входную воронку в качестве входа (2) и что частично выполненный в виде полого тела, имеющий прорези поршень (1) опирается на приводной стороне и уплотнен относительно атмосферы с помощью уплотнительной опоры (5), а на неприводной стороне опирается на скребковую опору (4), которая выполнена с возможностью соскребания материала, при этом поршень выполнен с возможностью втекания и приема материала в свое внутреннее пространство (14) через выполненное в виде прорези и обращенное ко входу (2) отверстие (10) и с возможностью выдачи материала через выполненное в виде прорези и обращенное к выходу (3) отверстие (11) при сдвигании вперед за скребковую опору (4) на выходной кромке (19).

3. Устройство по п.1 или 2, отличающееся тем, что внутреннее пространство (14) имеющего прорези поршня (1) имеет многогранную форму с крутыми боковыми стенками.

4. Устройство по п.1 или 2, отличающееся тем, что внутреннее пространство (14) имеющего прорези поршня (1) является комбинацией из скосов и/или круговых дуг.

5. Устройство по п.1 или 2, отличающееся тем, что внутреннее пространство (14) имеющего прорези поршня (1) имеет круглую форму, причем обращенное ко входу (2) отверстие (10) открыто посредством прямых верхних прорезей, а обращенное к выходу (3) отверстие (11) - посредством прямой нижней прорези.

6. Устройство по п.1 или 2, отличающееся тем, что оно включает в себя загрузочный сосуд (29) с весами для определения количества материала на один рабочий ход имеющего прорези поршня (1) посредством взвешивания, так что может определяться количество выдачи имеющего прорези поршня (1) за один ход.

7. Устройство по п.6, отличающееся тем, что оно включает компенсатор (31), посредством которого реализуется возможность развязывания по силе веса подающего сосуда (29) от устройства.

8. Устройство по п.1 или 2, отличающееся тем, что оно имеет запас (21) материала, причем для надежного заполнения на входе (2), на корпусе (15) и/или на запасе (21) материала расположен вибратор (32).

9. Устройство по п.1 или 2, отличающееся тем, что вход является входным патрубком (20) для направления материала локально в имеющий прорези поршень (1).

10. Устройство по п.1 или 2, отличающееся, тем, что внутреннее пространство (14) имеющего прорези поршня (1) имеет заднюю разделительную стенку (12) и переднюю разделительную стенку (13) для ограничения внутреннего пространства поршня.

11. Устройство по п.1 или 2, отличающееся тем, что имеющий прорези поршень (1), начиная от уплотнительной опоры (5), плотно окружен корпусом (15).

12. Устройство по п.1 или 2, отличающееся тем, что корпус (15) рассчитан на давление большее или равного 100 бар.

13. Устройство по п.2, отличающееся тем, что одна или обе прорези образованы рядом отверстий.

14. Устройство по п.1 или 2, отличающееся тем, что входная зона (6), соответственно, вся зона внутреннего пространства (14) поршня выполнена подобно ситу.

15. Устройство по п.10, отличающееся тем, что передняя разделительная стенка (13) выполнена в виде псевдоожижающей разделительной стенки (34).

16. Устройство по п.15, отличающееся тем, что псевдоожижающая разделительная стенка (34) выполнена с возможностью перестановки посредством перестановочного цилиндра (35) так, что при входе материала псевдоожижающая разделительная стенка (34) направляет поток материала во входное положение (36) и во время выдачи материала направляет материал за счет ввода псевдоожижающего газа (33) непосредственно к выходной кромке (19).

17. Устройство по п.15 или 16, отличающееся тем, что псевдоожижающая стенка (34) выполнена с возможностью реализации скребковой функции для соскребания остатков пыли, которые остаются прилипшими к внутренней стенке имеющего прорези поршня (1) после падения материала в выход (3) на внутренней стенке снабженного прорезями поршня (1).

18. Устройство по п.1 или 2, отличающееся тем, что поршень (1) выполнен из стали и/или керамики.

19. Устройство по п.1 или 2, отличающееся тем, что линейный привод (18) является электрическим и/или механическим приводом, гидравлическим и/или пневматическим цилиндром.

20. Устройство по п.1 или 2, отличающееся тем, что представляет собой пневматическое устройство для дозирования и транспортировки порошкового и/или сыпучего твердого материала.

21. Устройство по п.1 или 2, отличающееся тем, что подлежащий дозированию и транспортировке порошковый и/или сыпучий твердый материал представляет собой порошок, пыль и/или гранулят.

22. Устройство по п.1 или 2, отличающееся тем, что поршень выполнен с возможностью варьирования его скорости подачи.

| US 3669318 A, 13.06.1972 | |||

| DE 19538622 C1, 07.05.1997 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ АКСЕЛЕРОМЕТР | 1998 |

|

RU2150117C1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ СЫПУЧЕГО МАТЕРИАЛА | 1994 |

|

RU2091717C1 |

Авторы

Даты

2012-11-20—Публикация

2008-02-08—Подача