Область техники, к которой относится изобретение

Изобретение относится к рельсовому скреплению для крепления рельса на шпале посредством крепежных винтов и петлеобразных пружинных клемм с возможностью бесступенчатой по горизонтали регулировки ширины колеи посредством клиновых элементов.

Уровень техники

Из уровня техники известно несколько вариантов выполнения устройства названного типа.

С помощью клиновидных боковых упоров, например, в системе по публикации DE 3324225 A1 можно бесступенчато компенсировать отклонения от номинальных размеров рельса или от номинальной ширины колеи примерно в пределах ±10 мм. Подобные боковые упоры применяются при использовании железобетонных шпал или жестких оснований железнодорожного полотна.

Переставляемая деталь, находящаяся сбоку от рельса, фиксируется пружинной клеммой, после того как клиновидные элементы бесступенчато установлены относительно друг друга по правильной ширине колеи. Недостатком такой системы является то, что она применима лишь для жестких точек опоры рельсового пути, а регулирующий элемент не допускает динамических нагрузок. Перестановка регулирующего элемента происходит не у подошвы рельса.

Аналогичная компоновка, но с другой пружинной клеммой, описана в публикации GB 2214545 A. Этому решению присущи те же проблемы, что описаны выше.

В случае применения железобетонных шпал или жесткого основания железнодорожного полотна клиновидные боковые упоры должны применяться вместе с отдельными распорками согласно ЕР 962592 B1 для регулирования ширины колеи. Это непрактично, поскольку на один километр рельсового пути требовалось бы до 3000 распорок различной ширины, согласованной с соответствующей точкой опоры.

На странице http://www.krug-weichenbau.de/seiten/gantrail/3224_20.pdf, которая была доступна на 13.06.2008 в 15:03, раскрыто рельсовое скрепление, преимущественно для рельсов портальных кранов. Подобная конструкция раскрыта в публикации DE 4007937 A1. Регулировка осуществляется за счет выполненных наискось прорезей в крепежной детали, подвижной зажимной накладке, через которые проходит неподвижный болт, заделанный в бетон или приваренный. Упругое рельсовое скрепление получается лишь опосредованным, за счет размещения под рельсом упругой прокладки, рельс же только зажимается. Надежная передача горизонтальных усилий невозможна, поскольку крепежные элементы перемещаются. Применение этого решения предусмотрено только для жестких точек опоры рельсового пути.

В публикации DE 3708752 A1 для стальных шпал, имеющих удлиненные отверстия или пазы рядом с ребордной рельсовой подкладкой, а в публикации DE 29520973 U1 и для железобетонных шпал, уже предложено перемещение ребордной рельсовой подкладки или опорной плиты вместе с рельсом; при этом внесение поправок по отклонениям размеров подошвы рельса невозможно. В публикациях US 1833375 A1, US 1069484 A1, DE 521209 C1, DE 45741 A1 также раскрыты решения, в которых винты (болты или шурупы) вместе с соответствующими зажимными накладками могут перемещаться по горизонтали к подошве рельса.

В публикации DE 29507974 U1 раскрыто рельсовое скрепление так называемого типа MX. В таком скреплении подвижность бокового упора обеспечивается эксцентриком, используемым в качестве зажимной накладки и установленным вокруг жестко закрепленного винта. Хотя посредством прилегающей к подошве рельса зажимной накладки и можно корректировать колею, однако невозможны ни надежная передача горизонтальных усилий, ни упругое рельсовое скрепление, а лишь прижим рельса в жестких точках опоры. Подобные и видоизмененные эксцентриковые рельсовые скрепления предлагались неоднократно, также в публикациях EP 149513 B1, EP 223897 B1, DE 29702708 U1, FR 1064956 A.

Альтернативой этому решению является раскрытое в публикации DE 19642971 скрепление типа SKL15MX20. Речь идет о комбинации скрепления типа MX с пружинной клеммой, благодаря чему такое скрепление подходит и для упругих точек опоры, но лишь с опосредованным креплением точки опоры на несущей конструкции. Это не дает улучшения регулируемости, а обеспечивает фиксацию регулировочных элементов с помощью пружинной клеммы SKL 15, которая сама по себе известна.

Наконец, в публикации DE 2717394 A1 предложено использовать на железобетонных шпалах несущую плиту с выступающими по бокам от рельса бортиками в качестве рельсовой подкладки с размещаемой между ней и рельсом упругой подрельсовой прокладкой. Подошва рельса прижимается сверху через боковые упоры и винты, проходящие через продолговатые отверстия в боковых упорах для крепления рельса к железобетонной шпале посредством петлеобразной пружинной клеммы. С помощью опирающихся на бортики упорных винтов можно перемещать по горизонтали боковые упоры, а значит, и подошву рельса для коррекции колеи. Упорные винты в своих положениях должны стопориться.

Неизбежность отклонений размеров при изготовлении изделий для крепления рельсов на опорной конструкции, а также противоречащая ей все более актуальная потребность в железнодорожных путях с максимальной точностью геометрических характеристик требуют применять в точках опоры рельсов перемещаемые по горизонтали элементы, которые позволяют корректировать положение рельсов относительно друг друга, но одновременно также отвечают всем требованиям безопасности при динамических нагрузках. В условиях практики обозначилась потребность в технически простом решении с бесступенчатой регулировкой колеи, которое могло бы применяться как для жестких точек опоры рельсового пути, например на шпалах, так и для упругих точек опоры жесткого железнодорожного полотна и обеспечивало бы упруго-эластичное крепление рельса для работы в условиях динамических нагрузок.

Раскрытие изобретения

Исходя из рассмотренного первым аналога изобретения, в основу изобретения была положена задача разработки усовершенствованного варианта рельсового скрепления с непосредственным креплением рельса в случаях жестких и упругих точек опоры рельсов и одновременным применением горизонтального регулировочного элемента, а также фиксацией скрепления пружинной клеммой.

Эта задача решается совокупностью существенных признаков пункта 1 формулы изобретения. Частные варианты осуществления изобретения раскрыты в зависимых пунктах формулы изобретения.

Предлагаемое в изобретении решение включает в себя рельсовое скрепление для крепления рельса на шпале, включающее в себя крепежные винты и петлеобразные пружинные клеммы и допускающее бесступенчатую регулировку по горизонтали ширины колеи посредством клиновых элементов, причем рельс установлен на ребордной рельсовой подкладке, реборды которой проходят наискось относительно рельса, т.е. под углом к нему, а между подошвой рельса и ребордами расположен клин, подвижный в продольном направлении рельса.

Клин предпочтительно устанавливать на рельсовой подкладке с возможностью направленного перемещения, достигаемого за счет выполнения рельсовой подкладки с нижней и верхней направляющими для клина. В одном из вариантов верхняя направляющая выполнена в виде выступа реборды, проходящего над клином. Нижняя направляющая может, например, выдаваться из подкладки в виде выступа, но может быть и частью реборды.

Клин, как и сама рельсовая подкладка, может быть выполнен из пластмассы, например из высокопрочного полиамида.

Изобретение имеет, в частности, следующие преимущества:

- непосредственное крепление точки опоры рельса на опорной конструкции при одновременном упругом прижиме рельса;

- возможность бесступенчатой регулировки положения рельса;

- применимость для упруго и неупруго закрепляемых точек опоры рельсов;

- фиксация регулировочного элемента с силовым замыканием.

Изобретение позволяет эффективно осуществлять по горизонтали поперечную регулировку положения рельса, т.е. корректировать колею рельсового пути, с применением простых и экономичных пластмассовых изделий.

Краткое описание чертежей

Ниже изобретение поясняется на примерах его осуществления со ссылками на чертежи, на которых показано:

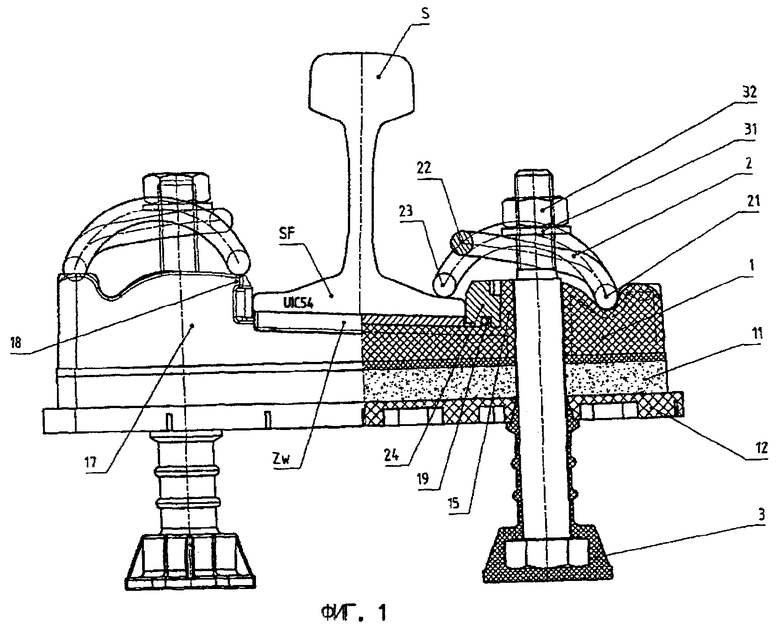

на фиг.1 - первый вариант осуществления изобретения применительно к высокоэластичной точке опоры рельса с креплением к железобетонной шпале или иному аналогичному основанию, при взгляде поперек рельса, частично в разрезе,

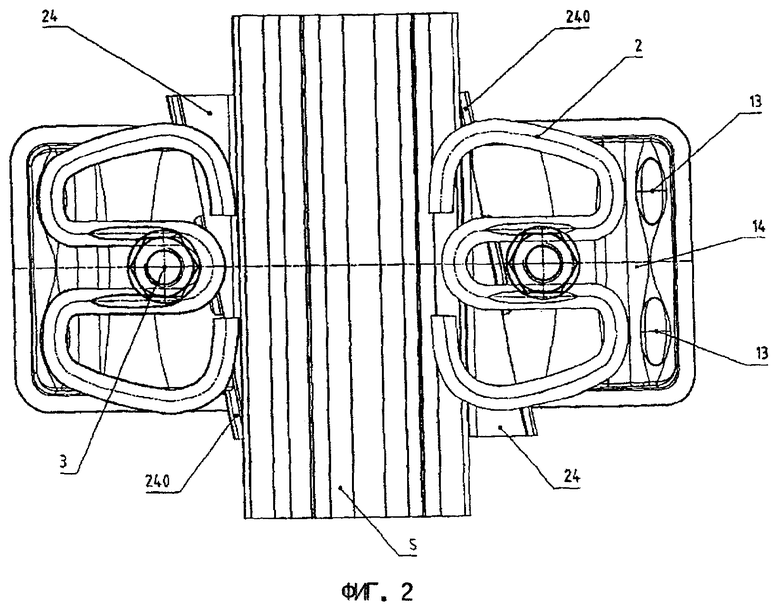

на фиг.2 - вид сверху варианта, показанного на фиг.1,

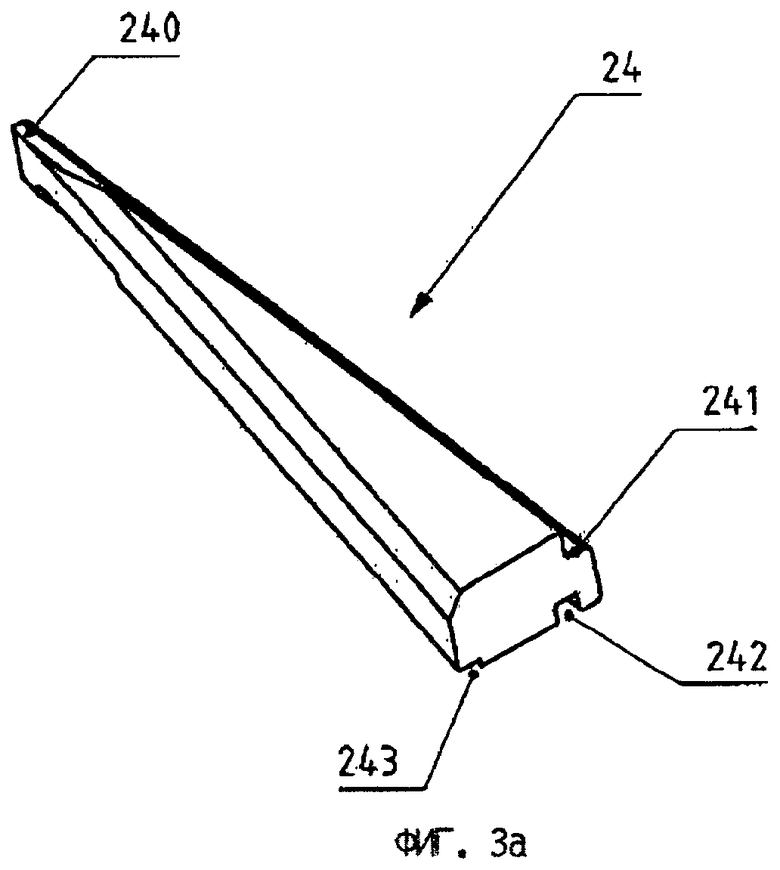

на фиг.3а - вид сверху в аксонометрии клина, используемого при осуществлении изобретения,

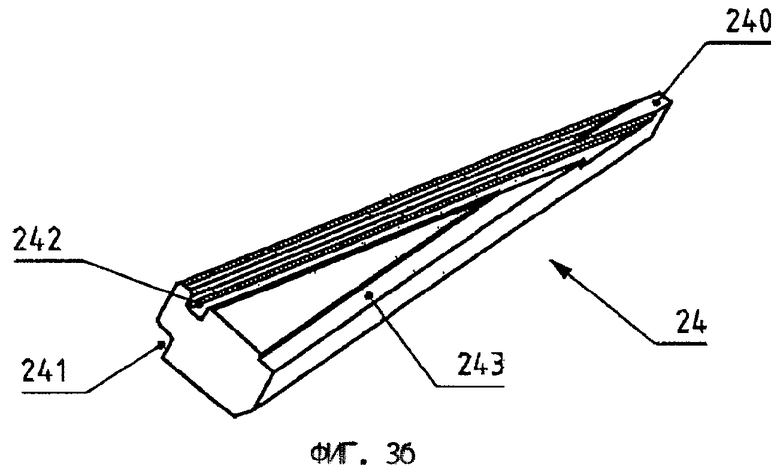

на фиг.3б - вид сверху в аксонометрии клина, показанного на фиг.3а,

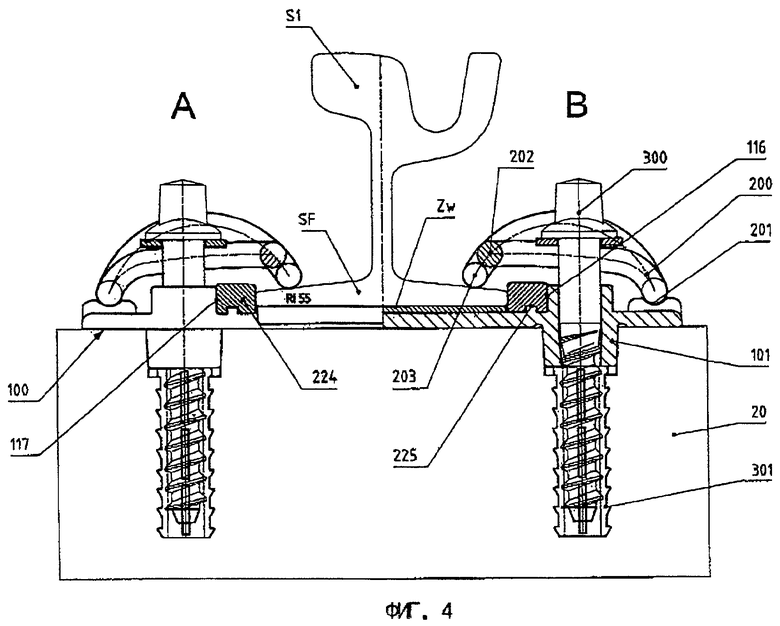

на фиг.4 - второй вариант осуществления изобретения, при взгляде поперек рельса, частично в разрезе.

Осуществление изобретения

В приведенном ниже описании одинаковые или функционально эквивалентные элементы имеют одинаковые номера позиций.

Изображенная на фиг.1 и 2 высокоэластичная точка опоры в принципе известна из WO 2005/073466 A1; содержание этой публикации в части, необходимой для понимания осуществления изобретения в рассматриваемом варианте, включена в настоящее описание путем ссылки. Рассматриваемый вариант осуществления изобретения дополнительно обеспечивает возможность регулировки колеи.

Подкладка 1, при необходимости в сочетании с дополнительными эластичными или подкрепляющими прокладками 11, 12, посредством дюбелей и закладных болтов 3 закреплена на железобетонной шпале, на чертеже не показанной. На рельсовую подкладку 1 через подрельсовую прокладку ZW опирается своей подошвой SF рельс S типа UIC 54, причем рельсовая подкладка, которая в поперечном сечении выполнена в принципе по схеме ребордной (двухребордной) рельсовой подкладки с ребордами 17, 16, в данном случае выполнена не из стали ковкой или прокаткой, а из пластмассы путем литья под давлением. Между подошвой SF рельса и ребордами 17, 16 расположено по одному клину 24 (фиг.3а, 3б).

В левой части фиг.1 и 2 рельсовое скрепление, в состав которого входит также петлеобразная пружинная клемма 2, удерживаемая на болте 3 шайбой 31 и гайкой 32, показано в предварительно собранном состоянии, тогда как в правой части пружинная клемма 2 показана в положении, близком к конечному. Пружинная клемма 2 затянута полностью, когда петля 22 прижата к клину 24 и удерживает его сверху с силовым замыканием (рабочее состояние). В предварительно собранном состоянии пружинная клемма 2 слегка прижата задней петлей 21 к контропоре 13 рельсовой подкладки 1, а передними концами 23 петли к реборде 17. В правой части чертежа задняя петля 21 покоится на контропоре 14, а концы 23 петли давят на подошву SF рельса вниз. На виде сверху видно, что реборды 17, 16 проходят наискось относительно подошвы SF рельса, т.е. под углом к ней. Клин 24 можно ввести острием 240 в зазор между подошвой рельса и ребордой 16 и затем загонять его до тех пор, пока он не займет положение, показанное на фиг.2. То же самое относится к клину 24, прилегающему к реборде 17.

Клин 24 имеет две направляющие выемки: сверху - в виде угловой выемки 241, снизу - в виде паза 242. Верхняя выемка 241 заходит под выступ 18 реборды 17 или реборды 16. Паз 241 располагается поверх выступа 19 на рельсовой подкладке 1; таким образом, клин 24 установлен с возможностью точно заданного направленного перемещения между ребордой 17, 16 и подошвой SF рельса. Клин 24 боковинами соприкасается с подошвой SF рельса с одной стороны и с ребордой 17, 16 с другой стороны и таким образом может прикладывать к подошве SF рельса горизонтальное усилие прижима. Левый и/или правый клин 24 загоняется до тех пор, пока подошва рельса не установится в заданное положение.

При необходимости клин 24 может иметь еще одну выемку 243, чтобы оставлять зазор для подрельсовой прокладки ZW.

На фиг.4 показан второй вариант осуществления изобретения в случае применения желобчатого рельса S1 типа Ri55, закрепляемого на деревянной шпале 20. В данном случае рельсовая подкладка 100 выполнена с ребордами 117, 116, которые также проходят наискось (под углом) и оставляют место для видоизмененного клина 224, который устанавливается точно так же, как это показано на фиг.1-3а, 3б. Однако в этом варианте клин 224 имеет только один нижний паз, взаимодействующий с выступом 225 на рельсовой подкладке 100 с обеспечением возможности направленного перемещения клина. Подкладка 100 выполнена из полиамида путем литья под давлением. Она выступает своим кольцевым бортиком 101 в раззенкованную полость высверленного отверстия для закрепления крепежного винта 300 (в данном случае шурупа), для фиксации которого в деревянной шпале 20 дополнительно применен дюбель 301, имеющий снаружи зубчатый профиль с острыми кромками. В левой части A чертежа винт 300 и петлеобразная пружинная клемма типа SKL 1 показаны в состоянии, близком к рабочему. В правой части B чертежа рельсовое скрепление с винтом 300 и петлеобразной пружинной клеммой 200 показано в состоянии, близком к рабочему, но в разрезе; рабочее состояние достигается, когда петля 201 покоится на контропоре на внешней части подкладки 100, как это показано на чертеже, концы 203 петли неподвижно фиксируют подошву SF рельса, нажимая на нее вниз, а средняя петля 202 (такая же, как показана на фиг.2) давит на клин 224 сверху, фиксируя его за счет силы трения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОЧКА ОПОРЫ РЕЛЬСА И РЕЛЬСОВОЕ СКРЕПЛЕНИЕ НА ДЕРЕВЯННОЙ ШПАЛЕ | 2009 |

|

RU2468134C2 |

| БОКОВОЙ УПОР РЕЛЬСОВОГО СКРЕПЛЕНИЯ ДЛЯ СТРЕЛОЧНЫХ ПЕРЕВОДОВ НА ЖЕЛЕЗОБЕТОННОМ ОСНОВАНИИ И СПОСОБ РЕГУЛИРОВАНИЯ ПОЛОЖЕНИЯ РЕЛЬСОВ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ В СТРЕЛОЧНЫХ ПЕРЕВОДАХ С ЕГО ПОМОЩЬЮ | 2023 |

|

RU2815139C1 |

| ПОДКЛАДКА РЕЛЬСОВАЯ, КЛЕММА РЕЛЬСОВОГО СКРЕПЛЕНИЯ И РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2008 |

|

RU2436884C2 |

| БЕЗБОЛТОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И ПОДРЕЛЬСОВАЯ ПОДКЛАДКА БЕЗБОЛТОВОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2012 |

|

RU2493311C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 1990 |

|

RU2013481C1 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2009 |

|

RU2405879C1 |

| РЕЛЬСОВОЕ КРЕПЛЕНИЕ НА МЕТАЛЛИЧЕСКОЙ ШПАЛЕ | 1992 |

|

RU2043447C1 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 1992 |

|

RU2047678C1 |

| ПРОМЕЖУТОЧНОЕ РАЗДЕЛЬНОЕ СКРЕПЛЕНИЕ | 2001 |

|

RU2200783C2 |

| КЛЕММА РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 1995 |

|

RU2084577C1 |

Изобретение относится к рельсовому скреплению. Рельсовое скрепление для крепления рельса на шпале включает в себя крепежные винты и петлеобразные пружинные клеммы. Рельсовое скрепление допускает бесступенчатую регулировку по горизонтали ширины колеи посредством клиновых элементов. Рельс установлен на ребордной рельсовой подкладке. Реборды рельсовой подкладки проходят наискось относительно рельса. Между подошвой рельса и ребордами расположен клин, подвижный в продольном направлении. Технический результат заключается в разработке усовершенствованного варианта рельсового скрепления с непосредственным креплением рельса в случаях жестких и упругих точек опоры рельсов и одновременным применением горизонтального регулировочного элемента. 9 з.п. ф-лы, 5 ил.

1. Рельсовое скрепление для крепления рельса на шпале, включающее в себя крепежные винты и петлеобразные пружинные клеммы и допускающее бесступенчатую регулировку по горизонтали ширины колеи посредством клиновых элементов, отличающееся тем, что рельс (S, S1) установлен на ребордной рельсовой подкладке (1, 100), реборды (16, 17, 116, 117) которой проходят наискось относительно рельса, а между подошвой (SF) рельса и ребордами (16, 17, 116, 117) расположен клин (24, 224), подвижный в продольном направлении рельса.

2. Рельсовое скрепление по п.1, отличающееся тем, что клин (24, 224) установлен на рельсовой подкладке (1, 100) с возможностью направленного перемещения.

3. Рельсовое скрепление по п.1 или 2, отличающееся тем, что рельсовая подкладка (1, 100) имеет нижнюю и верхнюю направляющие (18, 19) для клина (24, 224).

4. Рельсовое скрепление по п.3, отличающееся тем, что верхняя направляющая (18) выполнена в виде выступа реборды (16, 17), проходящего над клином (24).

5. Рельсовое скрепление по п.3, отличающееся тем, что нижняя направляющая выдается из подкладки (1, 100) в виде выступа (19, 225).

6. Рельсовое скрепление по п.1, отличающееся тем, что клин (24, 224) состоит из пластмассы.

7. Рельсовое скрепление по п.1, отличающееся тем, что рельсовая подкладка (1, 100) состоит из пластмассы.

8. Рельсовое скрепление по п.1 или 2, отличающееся тем, что клин (24, 224) выполнен несколько большей длины, чем соответствующая реборда (16, 17, 116, 117).

9. Рельсовое скрепление по п.1, отличающееся тем, что рельсовая подкладка (1, 100) имеет контропоры для петлеобразной пружинной клеммы (2, 200) в предварительно собранном состоянии и рабочем состоянии.

10. Рельсовое скрепление по п.9, отличающееся тем, что петлеобразная пружинная клемма (2, 200) выполнена в виде клеммы известного типа SKL 1, SKL 14 или SKL 15.

| Устройство для крепления рельса к подкрановой балке | 1987 |

|

SU1504296A1 |

| Устройство для крепления рельса | 1983 |

|

SU1110846A1 |

| DE 3324225 A1, 24.01.1985. | |||

Авторы

Даты

2012-11-27—Публикация

2009-06-15—Подача