Изобретение относится к области производства различных материалов с использованием вращающихся обжиговых печей в отраслях цементной, химической и другой промышленности.

Обеспечение прямолинейности оси обжиговой печи является необходимым условием долговременной и качественной работы печи.

Известен способ выпрямления оси вращения печи по а.с. SU 1560962, F27B 7/22/, авторов В.С.Платонова, И.Н.Шевченко и др.

Указанный способ реализуется на неработающей печи путем подъема опорных роликов на высоту, равную разнице тепловой деформации деталей данной опоры и первой. Корректировка оси печи производится перемещением опорных роликов.

Недостатком известного способа является, в первую очередь, невозможность измерений и регулировки в период работы печи, что в дальнейшем вносит значительные погрешности в прямолинейность оси работающего агрегата. Погрешности возникают из-за невозможности учета деформаций корпуса и опорных узлов печи под действием гравитационных сил в процессе эксплуатации. Регулировка положения оси по указанному способу не может обеспечивать высокую точность также и потому, что в нем не учитывается расположение осей роликов, а также их диаметр и форма поверхности.

Наиболее близким техническим решением, принятым в качестве прототипа, является «Способ обеспечения точности установки обжиговой печи относительно теоретической оси вращения», патент RU 2346220 F27В 7/22, авторов Федоренко М.А., Бондаренко Ю.А.

Способ заключается в том, что опорные ролики устанавливаются так, чтобы их оси вращения были параллельны между собой в вертикальной и горизонтальной плоскостях теоретической оси вращения печи, а середина роликовой опоры находилась в вертикальной плоскости теоретической оси печи. Между роликами устанавливается станок и производится обработка поверхностей катания роликов для придания им цилиндрической формы, а затем обрабатывается поверхность катания бандажа до обеспечения непрерывной линии контакта с роликами. После этого определяют фактические диаметры бандажей и фактическое положение оси печи относительно горизонтальной плоскости; совмещают фактическую и теоретическую оси измерением расстояния между роликами в горизонтальной плоскости. Далее повторяют операции на последующих опорах до совпадения оси вращения печи с теоретической осью.

С существенными признаками предлагаемого способа обеспечения прямолинейности оси вращающейся печи совпадает следующая совокупность признаков прототипа: способ включает установку опорных роликов, обеспечивающую параллельность их осей вращения, обработку поверхностей катания опорных роликов и бандажей, определение фактических диаметров бандажей и фактического положения оси печи.

Недостатками приведенного способа является невозможность точного определения положения теоретической оси. печи в пространстве и совмещения с ней фактической оси печи на практике, что отрицательно сказывается на сроке службы и производительности печи.

Указанные недостатки обусловлены тем, что предполагается корректировка оси печи только в вертикальной плоскости без учета возможных отклонений в горизонтальной плоскости. А такие отклонения неизбежно возникают, так как ролики даже на одном опорном узле изнашиваются неравномерно. Кроме того, установка роликов так, чтобы их оси были параллельны между собой возможна, а вот параллельность с теоретической осью, положение которой еще не определено на этом этапе работ, не всегда необходима по условию эксплуатации печи,. v

Сущность предлагаемого способа обеспечения прямолинейности оси вращающейся печи заключается в том, что производится установка опорных роликов, обеспечивающая параллельность их осей вращения. Затем производится обработка специальным станком поверхностей катания опорных роликов и бандажей, замеряются их диаметры, и определяется фактическое положение оси печи. Для этого необходимо рассчитать фактическое положение центров бандажей с учетом геометрических параметров каждого бандажа и соответствующей роликоопоры. Затем определяется фактическое положение оси печи проекцией центров бандажей на две взаимно перпендикулярные плоскости, одна из которых вертикальная, а вторая параллельна линии, проведенной из центра первого бандажа под проектным углом наклона печи. После соединения проекций центров бандажей получаются ломаные линии, которые и являются проекцией оси на две вышеуказанные плоскости. Регулировкой положения роликов роликоопор обеспечивается расположение центров бандажей на одной прямой, параллельной линии, проведенной под проектным углом наклона печи из центра первого бандажа.

Предлагаемый способ направлен на повышение срока службы и производительности обжиговой печи за счет обеспечения прямолинейности оси вращающейся печи и расположения ее под проектным углом наклона.

Это достигается тем, что рассчитывается фактическое положение центров бандажей с учетом геометрических параметров каждого бандажа и соответствующей роликоопоры, определяется фактическое положение оси в двух плоскостях, одна из которых вертикальная, а вторая плоскость перпендикулярна первой вертикальной и расположена параллельно линии, проведенной из центра первого бандажа под проектным наклоном печи, путем проецирования центров бандажей на каждую из них и соединения проекций ломаными линиями, и производится регулировка положения роликов роликоопор, обеспечивающая расположение центров бандажей на одной прямой, параллельной линии, проведенной под проектным углом наклона печи.

Поскольку в качестве исходных данных при расчете берутся фиксированные положения осей роликов, которые в неподвижной системе координат связаны с центрами вращения бандажа минимальным количеством составляющих звеньев размерной цепи - радиусами роликов и бандажа, то смещение центра бандажа от теоретической оси может быть определено с максимальной точностью. А это смещение и определяет искривление оси печи на данной роликоопоре. Любое отклонение от прямолинейности оси приводят к деформации корпуса, усиленному износу роликов, бандажей и вкладышей подшипников, разрушению огнеупорной футеровки и увеличенному расходу электроэнергии.

Построение проекции фактического положения оси печи на две координатные плоскости позволяет выявить величины смещения оси на всех роликоопорах, проанализировать распределение технологической нагрузки по длине печи и произвести регулировку с минимальным перемещением. Кроме того, полученные ломаные линии проекций оси, являются по существу расчетными схемами, поскольку произвести точный расчет корпуса печи на прочность, можно рассматривая его как многоопорную балку трубчатого сечения.

Совокупность имеющихся признаков предполагаемого изобретения позволит обеспечить надежную и долговечную работу вращающейся печи, а также повысить ее производительность.

Сущность предлагаемого способа обеспечения прямолинейности оси вращающейся печи поясняется графическими материалами.

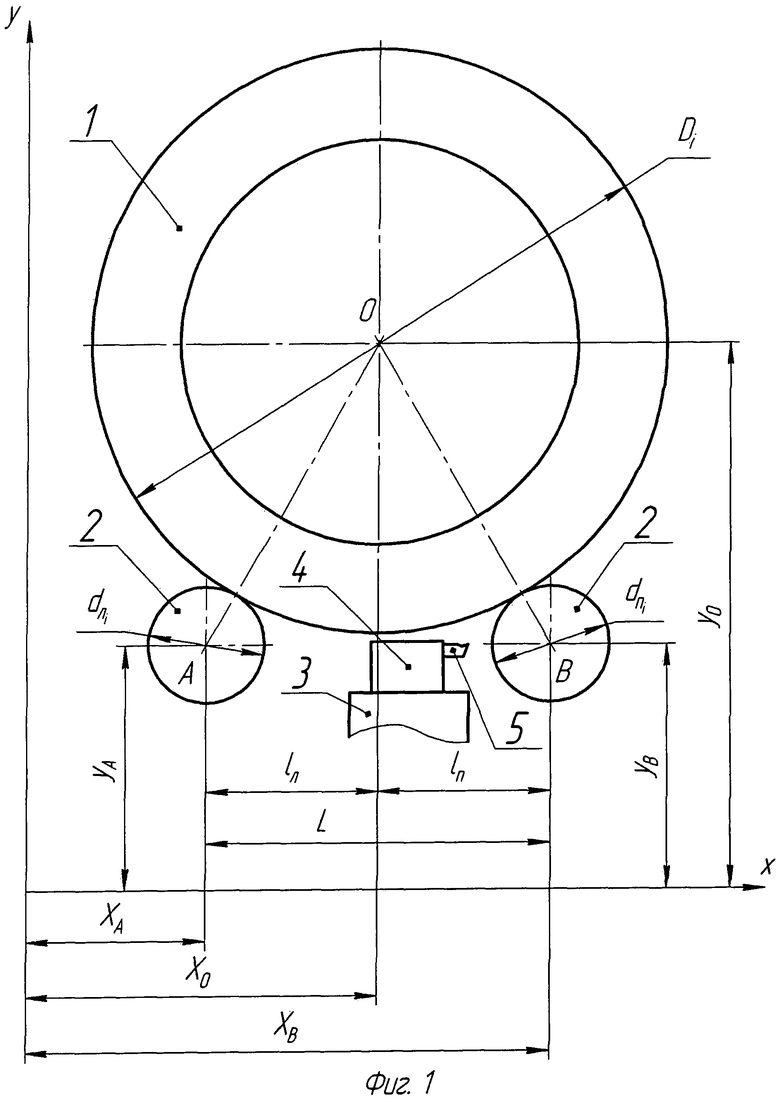

На фиг.1 представлен поперечный разрез печи на одной из роликоопор в прямоугольной системе координат с установленным в подбандажном пространстве станком;

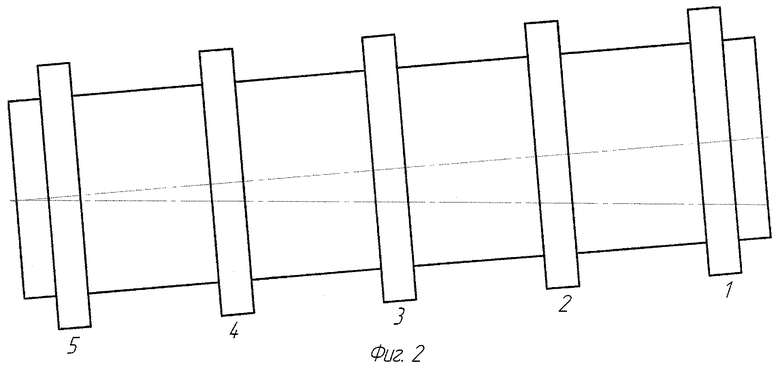

на фиг.2 - фронтальная проекция печи с пятью рабочими узлами;

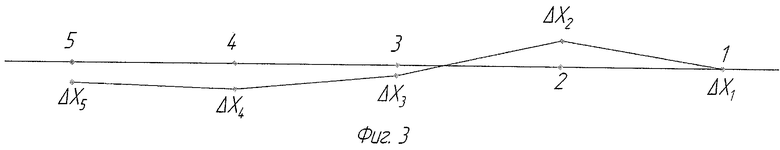

на фиг.3 ломаной линией изображена проекция фактического положения оси печи в вертикальной плоскости;

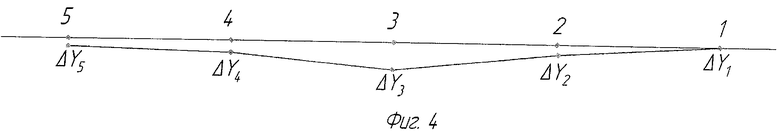

на фиг.4 ломаной линией изображена проекция оси печи в плоскости, перпендикулярной вертикальной и расположенной параллельно линии, проведенной из центра первого бандажа под проектным углом наклона печи.

Предлагаемый способ обеспечения прямолинейности оси вращающейся печи реализуется следующим образом.

Производится геодезическая выверка координат осей всех опорных роликов относительно прямоугольной системы координат, параллельной осевым плоскостям, одна из которых вертикальная, а вторая плоскость перпендикулярна первой вертикальной и расположена параллельно линии, проведенной из центра первого бандажа под проектным наклоном печи.

Выверка координат осей роликов может осуществляться, например, теодолитом с миллиметровой рейкой или с помощью комплекта приборов ИСЦБ-3.

Если по результатам выверки осей вращения роликов будут выявлены отклонения от их параллельности между собой и от проектного угла наклона печи, то производится корректировка положения соответствующих осей до их параллельного положения относительно остальных одним из известных способов.

Затем производится анализ формы всех бандажей и роликов с целью выявления необходимости исправления формы рабочих поверхностей.

Для механической обработки рабочих узлов, каждый из которых содержит бандаж 1 и два опорных ролика 2, с целью исправления формы под бандажом 1 между роликами 2 устанавливается специальный токарный станок 3. Установка станка 3 осуществляется таким образом, чтобы траектория перемещения суппорта 4 с резцом 5 была параллельна осям роликов 2, а сам резец 5 был установлен в радиальном направлении относительно поверхностей катания роликов 2, которые обрабатываются вначале, а затем после переустановки суппорта 4 с резцом 5 - поверхности катания бандажа 1.

После механической обработки рабочие поверхности катания роликов 2 должны иметь цилиндрическую форму, а поверхности катания бандажей 1 должны находиться в непрерывном контакте с поверхностями роликов 2 на всей длине рабочего узла во время вращения.

На следующем этапе производится замер диаметров каждой пары опорных роликов и определение диаметров соответствующих бандажей, например, по методу трех точек.

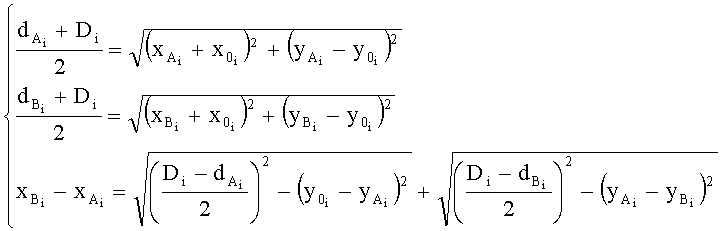

Далее, на основании данных геодезической выверки координат осей, обозначенных на фиг.1 А и В, всех опорных роликов и измерения их диаметров, а также зная диаметры соответствующих бандажей, для каждой роликоопоры производится определение фактического положения точки центра каждого бандажа, обозначенного буквой О, путем определения координат центра  и

и  решением системы уравнений:

решением системы уравнений:

, где

, где

- диаметр левого ролика на i-й опоре; Di - диаметр i-го бандажа;

- диаметр левого ролика на i-й опоре; Di - диаметр i-го бандажа;

и

и  - координаты оси левого ролика;

- координаты оси левого ролика;

- диаметр правого ролика на i-й опоре;

- диаметр правого ролика на i-й опоре;

и

и  - координаты оси правого ролика;

- координаты оси правого ролика;

и

и  - координаты центра бандажа.

- координаты центра бандажа.

Затем полученные точки проецируются на взаимно перпендикулярные плоскости, одна из которых вертикальная, а вторая наклонена под проектным углом наклона печи.

Соединяя проекции центров бандажей между собой, получаем ломаные линии, изображающие проекции искривленной оси обжиговой печи на вертикальную плоскость (фиг.3) и вторую плоскость, перпендикулярную первой вертикальной и расположенной параллельно линии, проведенной из центра первого бандажа под проектным наклоном печи. (фиг.4.). При этом  и

и  - величины отклонений фактического положения центра каждого бандажа на указанных плоскостях.

- величины отклонений фактического положения центра каждого бандажа на указанных плоскостях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИНАМИЧЕСКОЙ ВЫВЕРКИ ОСИ ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2014 |

|

RU2570136C2 |

| СПОСОБ ОБЕСПЕЧЕНИЯ ТОЧНОСТИ УСТАНОВКИ ОБЖИГОВОЙ ПЕЧИ ОТНОСИТЕЛЬНО ТЕОРЕТИЧЕСКОЙ ОСИ ВРАЩЕНИЯ | 2007 |

|

RU2346220C1 |

| Способ "горячей выверки" положения оси вращающейся печи | 2017 |

|

RU2665024C1 |

| СПОСОБ СБОРКИ ЦИЛИНДРИЧЕСКИХ ТЕПЛО-МАССООБМЕННЫХ АППАРАТОВ И ТЕПЛО-МАССООБМЕННЫЙ АППАРАТ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2534328C1 |

| Способ сборки цилиндрических тепло-массообменных аппаратов и тепло-массообменный аппарат, изготовленный этим способом | 2023 |

|

RU2812937C1 |

| ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ "ГОРЯЧЕЙ ВЫВЕРКИ" ПОЛОЖЕНИЯ ОСИ ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2014 |

|

RU2630995C2 |

| Способ определения прямолинейности оси вращения вращающейся печи и прибор для его осуществления | 1980 |

|

SU928161A1 |

| Вращающаяся печь | 1985 |

|

SU1278556A1 |

| Вращающаяся печь | 1986 |

|

SU1395919A2 |

| ВРАЩАЮЩАЯСЯ ПЕЧЬ | 1999 |

|

RU2162582C2 |

Изобретение относится к области производства различных материалов с использованием вращающихся обжиговых печей, например, в отраслях цементной, химической промышленности. Опорные ролики роликоопор печи устанавливают с обеспечением параллельности их осей вращения. Затем обрабатывают поверхности катания опорных роликов и контактирующих с ними бандажей печи. После обработки замеряют диаметры роликов и рассчитывают диаметры бандажей. Для определения фактического положения оси печи рассчитывают координаты центров бандажей с учетом геометрических параметров каждого бандажа и соответствующей роликоопоры. Далее определяют фактическое положение оси печи проекцией центров бандажей на две плоскости. Одна из плоскостей вертикальная. Вторая плоскость перпендикулярна первой вертикальной плоскости и расположена параллельно линии, проведенной из центра первого бандажа под проектным углом наклона печи. После соединения проекций центров всех бандажей получают ломаные линии, которые являются проекцией фактической оси печи на две вышеуказанные плоскости. Регулировкой положения опорных роликов обеспечивают расположение центров бандажей на одной прямой. В результате обеспечивается повышение срока службы и производительности печи. 4 ил.

Способ установки вращающейся обжиговой печи на роликоопорах с обеспечением прямолинейности ее оси, включающий установку опорных роликов роликоопор с обеспечением параллельности их осей вращения, обработку поверхностей катания опорных роликов и бандажей печи, определение фактических диаметров бандажей и фактического положения оси печи, регулировку положения опорных роликов роликоопор, отличающийся тем, что рассчитывают фактическое положение центров бандажей с учетом геометрических параметров каждого бандажа и соответствующей роликоопоры, фактическое положение оси печи определяют в двух плоскостях, одна из которых вертикальная, а вторая перпендикулярна первой вертикальной плоскости и расположена под проектным углом наклона печи, путем проецирования центров бандажей на каждую из них и соединения проекций ломаными линиями и производят регулировку положения опорных роликов роликоопор с обеспечением расположения центров бандажей на одной прямой, параллельной линии, проведенной под проектным углом наклона печи из центра первого бандажа.

| СПОСОБ ОБЕСПЕЧЕНИЯ ТОЧНОСТИ УСТАНОВКИ ОБЖИГОВОЙ ПЕЧИ ОТНОСИТЕЛЬНО ТЕОРЕТИЧЕСКОЙ ОСИ ВРАЩЕНИЯ | 2007 |

|

RU2346220C1 |

| Вращающаяся печь | 1986 |

|

SU1395919A2 |

| Способ выпрямления оси вращения печи | 1988 |

|

SU1560962A1 |

| РАСКРЫВАЮЩИЙСЯ ДВУКРЫЛЫЙ МОСТ, ЗАМЫКАЮЩИЙСЯ В ТРЕХШАРНИРНУЮ АРКУ | 1949 |

|

SU87217A1 |

| Устройство для подвешивания калибров пробок при хромировании их в размер | 1949 |

|

SU88124A2 |

| US 5491553 A1, 13.02.1966. | |||

Авторы

Даты

2012-11-27—Публикация

2011-04-04—Подача