Изобретение относится к аппаратам химического машиностроения и способам их изготовления и может быть использовано в химической, пищевой, энергетической и других отраслях промышленности для осуществления тепло-массообменных процессов в системах газ и/или жидкость - твердое тело.

Известна печь, вращающаяся для обжига шлама для приготовления цементного клинкера (RU 2476795 С2, МПК F27B 7/16, оп. 27.02.2013), где корпус установлен горизонтально и смонтирован из секций, при этом каждая секция изготовлена из прямоугольного основания и двух боковых граней в виде двух равнобедренных треугольников, прикрепленных своими основаниями под углом 90° к большим сторонам прямоугольного основания. Длина меньшей стороны прямоугольного основания равна длине каждой из четырех боковых сторон равнобедренных треугольников. Причем секции соединены с поворотом каждой из них относительно предыдущей на угол 90° с образованием многозаходной винтовой поверхности и направленных навстречу друг другу четырех ломаных винтовых линий основного направления.

Недостатком печи является сложность ее изготовления.

Известен тепло- и массообменный аппарат и способ его изготовления (RU 2200054, кл. B01D 53/18, 47/18 от 19.12.01 г.), содержащий корпус, состоящий из цилиндрической части корпуса и днищ с, как минимум, одним фланцевым соединением, в верхней части которых установлены патрубки для подвода и отвода газа, а в нижней - патрубки для подвода и отвода жидкости, снабженный набором разделительных кольцевых перегородок, установленных между цилиндрическими вставками, скрепленных между собой с внутренней стороны цилиндрических вставок продольными шпильками, закрепленными с одной стороны в крайней разделительной кольцевой перегородке набора, а с другой - во фланце корпуса, и образующих секции, в каждой из которых на вращающемся валу установлен сплошной диск, на боках которого закреплены пакеты кольцевых контактных дисков, установленные с зазором относительно цилиндрических вставок, вала, друг друга и разделительных кольцевых перегородок и образующих контактные пакеты, которые частично погружены в жидкость и которые совместно с цилиндрическими вставками и разделительными кольцевыми перегородками формируют зигзагообразное радиально-осевое, последовательно-параллельное течение потока газа по проточной части аппарата.

Недостатками данного аппарата являются: низкая технологичность и трудоемкость изготовления высокоточных цилиндрических вставок (по ширине и чистоте обработки торцевых поверхностей) между разделительными кольцевыми перегородками, сложность совмещения и уплотнения отверстий в цилиндрических вставках (бандажах) с отверстиями в корпусе для подвода и отбора разделяемых однородных жидких смесей из соответствующих секций.

Известен технологичный способ сборки горизонтальных тепло- и массообменных аппаратов (патент RU 2379096 С2, МПК B01D 53/18, B01D 47/18, оп. 20.01.2010).

Аппарат снабжен разделительными кольцевыми перегородками, образующими секции с внешними кольцевыми каналами, продольным валом, а также установленными на вале и соосно ему поперечными сплошными и кольцевыми контактными дисками (ККД), которые установлены с зазором относительно сплошных дисков, вала и друг друга и частично погружены в жидкость и которые образуют контактные пакеты с центральными осевыми каналами в них. Разделительные кольцевые перегородки жестко закреплены относительно друг друга и корпуса, при этом сплошные контактные диски закреплены на валу совместно с кольцевыми контактными дисками и установленными между ними напротив разделительных кольцевых перегородок разделительными контактными дисками, образующими совместно ротор ККД, который установлен в корпусе с минимальным зазором относительно поверхностей центральных отверстий разделительных кольцевых перегородок.

Недостатком аппарата является сложность его изготовления.

Известен сушильный аппарат с фрикционным приводом барабана (RU 2187054 С1, МПК F26B 11/04, оп. 10.08.2002). Сущность изобретения заключается в том, что в сушильном аппарате с фрикционным приводом барабана, содержащем корпус барабана, на котором закреплены два опорных бандажа, опирающиеся на четыре ролика, и на внутренней поверхности по всему периметру которого установлены фигурные лопатки, согласно изобретению барабан установлен с возможностью вращения от двух опорных роликов, соединенных с приводом и расположенных на левой стороне относительно оси вращения барабана при вращении его по часовой стрелке или на правой стороне при вращении его против часовой стрелки. Изобретение должно обеспечить снижение нагрузки на опорные ролики, уменьшить мощность приводного электродвигателя и значение коэффициента трения.

Недостатком этого аппарата является то, что способ его изготовления является сложным, так как в его собранном длинном корпусе необходимо установить различные рабочие органы. Бандажи устанавливаются на наружной части корпуса аппарата для того, чтобы корпус катался по ним на роликах. Центровка бандажей усложняет способ сборки этих аппаратов.

Известны разные приемы для обеспечения правильной центровки бандажей.

Один из таких приемов показан в патенте №RU 2468322 С1, МПК F27B 7/22, оп. 27.11.2012. Для определения фактического положения оси печи рассчитывают координаты центров бандажей с учетом геометрических параметров каждого бандажа и соответствующей роликоопоры. Далее определяют фактическое положение оси печи проекцией центров бандажей на две плоскости. Одна из плоскостей вертикальная. Вторая плоскость перпендикулярна первой вертикальной плоскости и расположена параллельно линии, проведенной из центра первого бандажа под проектным углом наклона печи. После соединения проекций центров всех бандажей получают ломаные линии, которые являются проекцией фактической оси печи на две вышеуказанные плоскости. Регулировкой положения опорных роликов обеспечивают расположение центров бандажей на одной прямой.

Недостатком данного способа является его большая трудоемкость и наличие специального оборудования.

Наиболее близким техническим решением является способ сборки тепломассо-обменного аппарата (RU 2534 328, МПК F26B 11/04, оп.27.11.2014).

Задачей этого способа является повышение технологичности изготовления цилиндрических аппаратов, снижение массы конструкции за счет уменьшения металлоемкости аппарата с увеличением их размеров и объемов, повышение качества соединения деталей, повышение производительности, упрощение сборки крупногабаритных цилиндрических аппаратов.

Задача решается с помощью способа сборки горизонтального цилиндрического тепло-массообменного аппарата, включающего вал с рабочими органами для проведения тепло-массообменных процессов, корпус аппарата и бандажи на наружной поверхности корпуса аппарата. Сначала собирают вал, устанавливают на вал по крайней мере два ряда спиц, на концы спиц устанавливают бандажи и на спицы устанавливают рабочие органы, затем собирают корпус аппарата из листового проката в виде отдельных секций, соединяя их с краями бандажей. Техническим результатом данного решения является повышение технологичности изготовления цилиндрических аппаратов и снижения металлоемкости, получение аппаратов большей производительности и объемов с упрощением сборки.

В этом способе сборки аппарата также требуется улучшение центровки рабочих органов аппарата.

Как следует из вышесказанного, при изготовлении цилиндрических барабанных аппаратов имеются ряд проблем, требующих решения: установка рабочих органов, центровка, крупногабаритная сборка.

Задачей изобретения является повышение качества соединения деталей, их центровка, повышение производительности, упрощение сборки крупногабаритных цилиндрических аппаратов, повышение технологичности изготовления цилиндрических аппаратов, снижение массы конструкции за счет уменьшения металлоемкости аппарата с увеличением их размеров и объемов.

Поставленная задача решается с помощью способа сборки горизонтального цилиндрического тепло-массообменного аппарата, включающего вал с рабочими органами для проведения тепло-массообменных процессов, корпус аппарата и бандажи на наружной поверхности корпуса аппарата.

Сначала собирают вал, устанавливают на вал по крайней мере два ряда спиц, затем собирают корпус аппарата из листового проката в виде отдельных секций, соединяя их с краями бандажей.

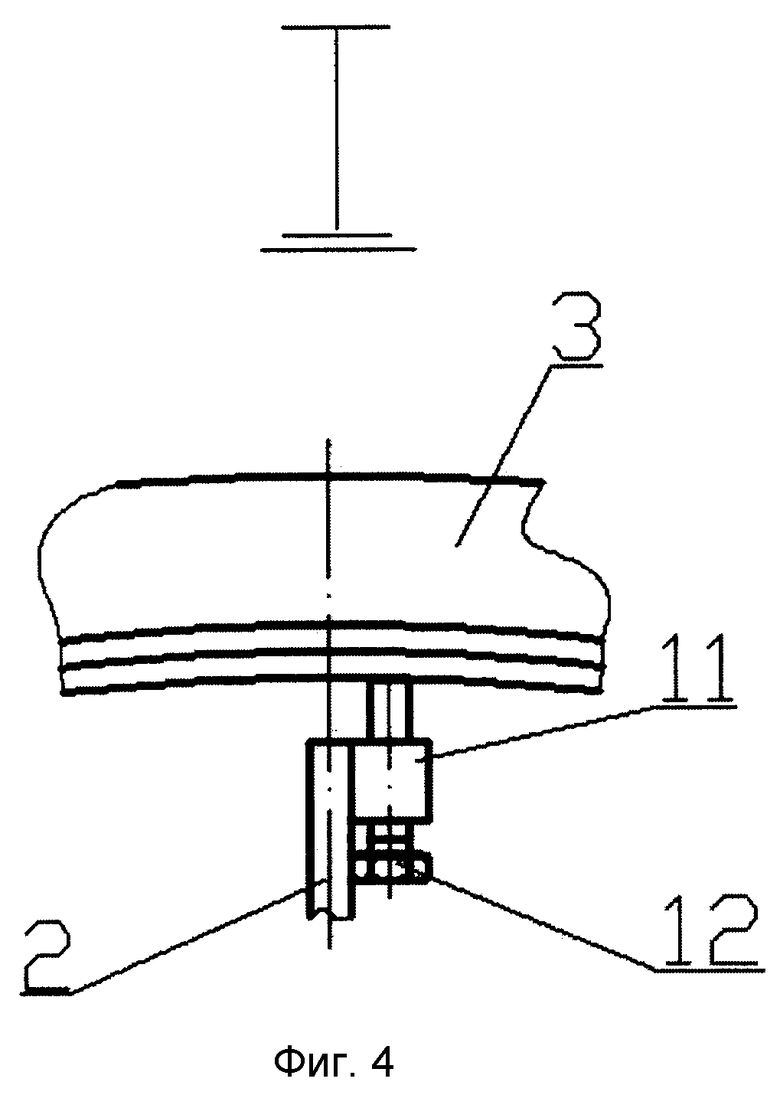

В верхней части спиц устанавливают элементы с внутренней резьбой и винты, с помощью которых плавно регулируют расстояние между валом и бандажами и центруют бандажи относительно вала, после центровки бандажей относительно вала на концы спиц устанавливают бандажи.

Предпочтительно корпус аппарата собирают из листового проката с помощью сварки, пайки, клепки, а также с помощью клея.

Предпочтительно на концах спиц устанавливают промежуточные кольца.

Поставленная задача решается с помощью тепло-массообменного аппарата, включающего горизонтальный цилиндрический корпус, бандажи на наружной поверхности корпуса аппарата, вал с рабочими органами, расположенный внутри корпуса аппарата, привод для вращения корпуса и/или вала, входное и выходное отверстия для подвода и отвода реакционной массы.

На валу аппарата дополнительно установлены по крайней мере два ряда спиц, на концы спиц установлены бандажи, рабочие органы установлены на спицы, корпус аппарата собран в виде отдельных секций из листового проката, секции соединены с краями бандажей.

Аппарат включает бандажи, отцентрованные относительно вала и которые установлены на концы спиц, затем установлены рабочие органы на спицы, секции корпуса аппарата соединены с краями отцентрованных бандажей.

Предпочтительно он имеет три бандажа, два из которых выполнены опирающимися на ролики, расположенные на крайних бандажах, на центральном бандаже установлена шестерня для связи с приводом для вращения корпуса аппарата.

Предпочтительно бандаж аппарата имеет в поперечном сечении форму  .

.

Предпочтительно на концах спиц установлены промежуточные кольца.

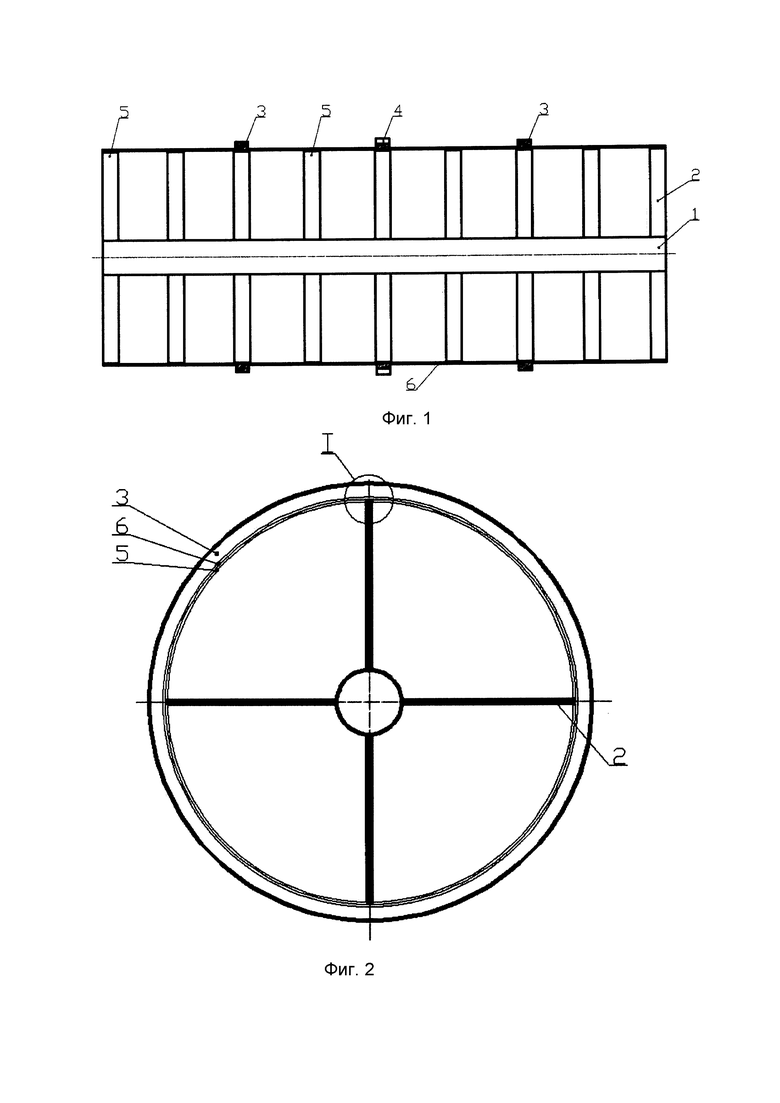

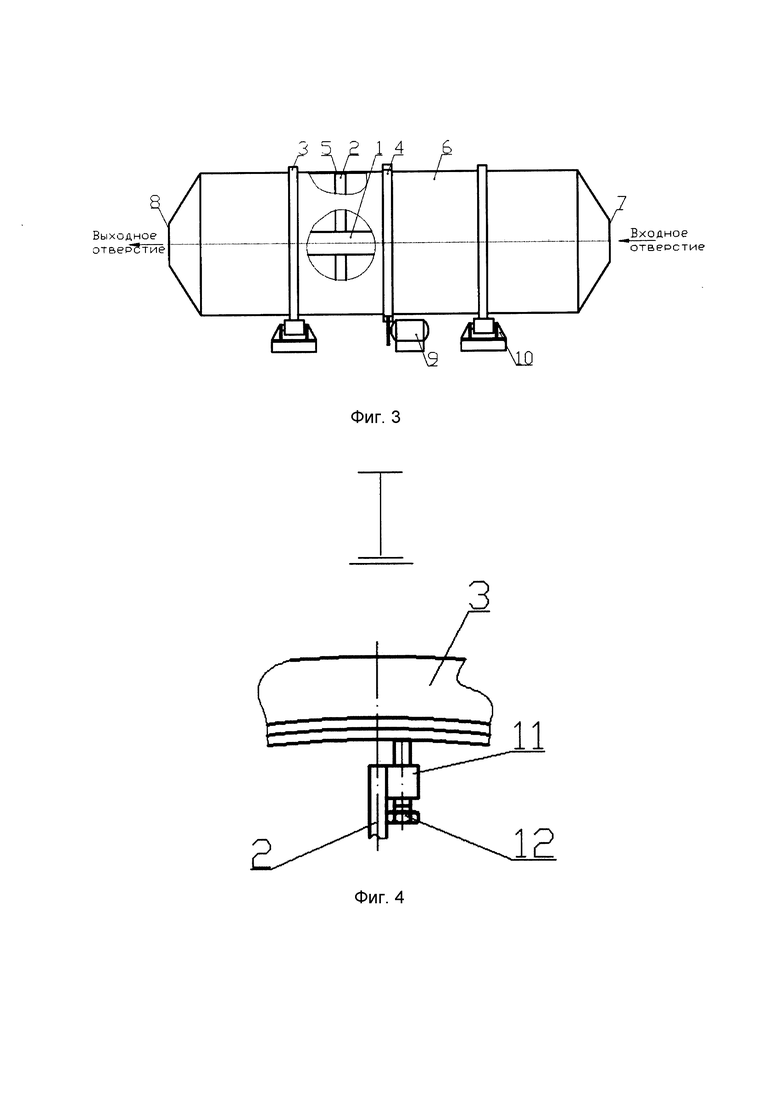

На Фиг. 1 показан вид сбоку части аппарата, на Фиг. 2 показан вид спереди цилиндрического корпуса с валом и рабочими органами, на Фиг. 3 показан общий вид аппарата, на Фиг. 4 показаны элементы с внутренней резьбой и винты для центровки бандажей относительно вала.

Сборка аппарата производится в следующем порядке: на центральной трубе небольшого диаметра, которая является валом 1, устанавливают по крайней мере два или более ряда спиц 2, к спицам крепят промежуточные кольца 5, бандажи 3 и шестерню 4 при необходимости вращения корпуса аппарата. Предварительно с помощью закрепленных на спицах 2 элементов с внутренней резьбой 11 и винтов 12 производится центровка бандажей 3 относительно центральной трубы 1. Затем соединяют спицы 2 и бандажи 3 любыми известными из уровня техники способами, например, при помощи металлических пластин на сварке. При необходимости вращения корпуса аппарата соединяют спицы 2 и шестерню 4. Бандажи 3 имеют в поперечном сечении форму прямоугольника, но возможны и другие формы сечений, например со скругленными углами в виде формы  . В качестве рабочих органов на спицы 2 и промежуточные кольца 5 устанавливают шнеки, мешалки, пластины различных форм и размеров. После сборки вала 1 со спицами 2, бандажами 3, шестерней 4 и установки необходимых рабочих органов начинают секционную сборку корпуса 6 аппарата из листового проката необходимой толщины (предпочтительно до 10 мм). При сборке аппарата могут быть использованы разные приемы, известные из уровня техники: сварка, пайка, клепка, склеивание.

. В качестве рабочих органов на спицы 2 и промежуточные кольца 5 устанавливают шнеки, мешалки, пластины различных форм и размеров. После сборки вала 1 со спицами 2, бандажами 3, шестерней 4 и установки необходимых рабочих органов начинают секционную сборку корпуса 6 аппарата из листового проката необходимой толщины (предпочтительно до 10 мм). При сборке аппарата могут быть использованы разные приемы, известные из уровня техники: сварка, пайка, клепка, склеивание.

Аппарат, показанный на Фиг. 3, изготовлен при помощи вышеописанного способа сборки.

Тепло-массообменный аппарат имеет входное отверстие 7, выходное отверстие 8, три бандажа 3, два из которых выполнены опирающимися на ролики 10, расположенные на крайних бандажах 3, на центральном бандаже 3 установлена шестерня 4 для связи с приводом 9 для вращения корпуса аппарата 6.

В этих аппаратах нагрузка от массы аппарата и находящегося в нем материала в основном воспринимается бандажами 3, отцентрованными относительно вала 1 и установленными на спицах 2, а также полым валом 1, при этом корпус 6 аппарата несет минимальную нагрузку при таком способе его изготовления, что позволяет снизить металлоемкость за счет уменьшения толщины листового проката для использования в секциях корпуса аппарата с сохранением необходимых параметров.

Способ позволяет собирать легкие цилиндрические аппараты большого объема и большой производительности.

В известных аппаратах, описанных выше, корпус аппарата изготавливается из более толстых труб, так как стенка аппарата воспринимает нагрузку от массы материала, находящегося внутри аппарата. Поэтому известные аппараты имеют большую металлоемкость, что увеличивает их массу и стоимость.

Из уровня техники не известен такой способ сборки цилиндрических аппаратов с использованием бандажей, отцентрованных относительно вала 1, установленных на концах спиц, которые принимают часть нагрузки и упрощают сборку цилиндрических аппаратов.

Предлагаемый аппарат работает следующим образом.

Через входное отверстие 7 подается реакционная масса согласно заданному процессу производства, при помощи привода 9 и шестерни 4 корпус аппарата 6, установленный на роликах 10, начинает вращаться по часовой стрелке. При помощи рабочих органов, установленных на спицах 2 и промежуточных кольцах 5, поданная масса перемешивается и происходит заданный теплообменный процесс с одновременным перемещением к выходному отверстию 8 аппарата с последующей передачей реакционной массы на следующий этап производства.

Проведенные испытания показали возможность интенсификации проводимых процессов в теппо-массобменном аппарате за счет увеличения скорости вращения аппарата, изготовленного с использованием предложенной центровки рабочих органов аппарата, при этом обеспечивается экологическая безопасность проводимых процессов, их эффективность, экономичность и повышение надежности аппаратов в эксплуатации.

Техническим результатом данного решения является повышение технологичности изготовления цилиндрических аппаратов и снижения металлоемкости, получение аппаратов большей производительности и объемов с упрощением сборки и центровки рабочих органов аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ЦИЛИНДРИЧЕСКИХ ТЕПЛО-МАССООБМЕННЫХ АППАРАТОВ И ТЕПЛО-МАССООБМЕННЫЙ АППАРАТ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2534328C1 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2008 |

|

RU2379096C2 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2321444C2 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2007 |

|

RU2410145C2 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 1998 |

|

RU2152245C1 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2001 |

|

RU2200054C1 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2275224C2 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2377051C2 |

| ГОРИЗОНТАЛЬНЫЙ НАСАДОЧНЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2021 |

|

RU2750492C1 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ ТЕПЛО- И МАССООБМЕННЫХ АППАРАТОВ | 2013 |

|

RU2526389C1 |

Изобретение относится к аппаратам химического машиностроения и способам их изготовления и может быть использовано в химической, пищевой, энергетической и других отраслях промышленности для осуществления тепло-массообменных процессов в системах газ и/или жидкость - твердое тело. Способ сборки горизонтального цилиндрического тепло-массообменного аппарата, включающего вал с рабочими органами для проведения тепло-массообменных процессов, корпус аппарата и бандажи на наружной поверхности корпуса аппарата, заключается в том, что сначала собирают вал, устанавливают на вал по крайней мере два ряда спиц, затем собирают корпус аппарата из листового проката в виде отдельных секций, соединяя их с краями бандажей, в верхней части спиц устанавливают элементы с внутренней резьбой и винты, с помощью которых плавно регулируют расстояние между валом и бандажами и центруют бандажи относительно вала, после центровки бандажей относительно вала на концы спиц устанавливают бандажи. Техническим результатом изобретения является повышение технологичности изготовления цилиндрических аппаратов и снижения металлоемкости, получение аппаратов большей производительности и объемов с упрощением сборки и центровки рабочих органов аппарата. 2 н. и 5 з.п. ф-лы, 4 ил.

1. Способ сборки горизонтального цилиндрического тепло-массообменного аппарата, включающего вал с рабочими органами для проведения тепло-массообменных процессов, корпус аппарата и бандажи на наружной поверхности корпуса аппарата, сначала собирают вал, устанавливают на вал по крайней мере два ряда спиц, затем собирают корпус аппарата из листового проката в виде отдельных секций, соединяя их с краями бандажей, отличающийся тем, что в верхней части спиц устанавливают элементы с внутренней резьбой и винты, с помощью которых плавно регулируют расстояние между валом и бандажами и центруют бандажи относительно вала, после центровки бандажей относительно вала на концы спиц устанавливают бандажи.

2. Способ по п. 1, отличающийся тем, что корпус аппарата собирают из листового проката с помощью сварки, пайки, клепки, а также с помощью клея.

3. Способ по п. 1, отличающийся тем, что на концах спиц устанавливают промежуточные кольца.

4. Тепло-массообменный аппарат, включающий горизонтальный цилиндрический корпус, бандажи на наружной поверхности корпуса аппарата, вал с рабочими органами, расположенный внутри корпуса аппарата, привод для вращения корпуса и/или вала, входное и выходное отверстия для подвода и отвода реакционной массы, на валу аппарата дополнительно установлены по крайней мере два ряда спиц, на концы спиц установлены бандажи, рабочие органы установлены на спицы, корпус аппарата собран в виде отдельных секций из листового проката, секции соединены с краями бандажей, отличающийся тем, что аппарат включает бандажи, отцентрованные относительно вала и которые установлены на концы спиц, затем установлены рабочие органы на спицы, секции корпуса аппарата соединены с краями отцентрованных бандажей.

5. Тепло-массообменный аппарат по п. 4, отличающийся тем, что имеет три бандажа, два из которых выполнены опирающимися на ролики, расположенные на крайних бандажах, на центральном бандаже установлена шестерня для связи с приводом для вращения корпуса аппарата.

6. Тепло-массообменный аппарат по п. 4, отличающийся тем, что бандаж аппарата имеет в поперечном сечении форму  .

.

7. Тепло-массообменный аппарат по любому из пп. 4-6, отличающийся тем, что на концах спиц установлены промежуточные кольца.

| СПОСОБ СБОРКИ ЦИЛИНДРИЧЕСКИХ ТЕПЛО-МАССООБМЕННЫХ АППАРАТОВ И ТЕПЛО-МАССООБМЕННЫЙ АППАРАТ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2534328C1 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2001 |

|

RU2200054C1 |

| БАРАБАННЫЙ ОХЛАДИТЕЛЬ | 2012 |

|

RU2514334C1 |

| US 6176300 B1, 23.01.2001 | |||

| US 7575043 B2, 18.08.2009. | |||

Авторы

Даты

2024-02-05—Публикация

2023-03-09—Подача