Изобретение относится к вакуумной технике, а именно устройствам для вакуумного нанесения материалов, предназначенных, прежде всего, для использования в электронной технике.

Электронная техника СВЧ предъявляет особые требования и к устройствам для вакуумного нанесения материалов (далее устройствам) и его элементам и, прежде всего, с точки зрения обеспечения высокого качества и надежности нанесенных материалов.

Известна система охлаждения, предназначенная для устройств вакуумного нанесения материала, содержащая подложкодержатель, механические прижимы и теплопроводящее вещество [1].

Которая, с целью повышения эффективности охлаждения, дополнительно снабжена трубчатой рубашкой охлаждения, размещенной внутри теплопроводящего вещества с возможностью автоматической подачи хладагента от холодильной установки.

Однако данная система охлаждения

во-первых, предназначена только для охлаждения подложкодержателя,

во-вторых, достаточна сложна, так как требует наличия холодильной установки.

Известно устройство для нанесения фотопроводниковых слоев в вакууме, содержащее подложкодержатель для герметичной установки на него цилиндрической подложки, выполненной в виде стяжной трубы со сквозными продольными пазами и системы подвода и отвода теплоносителя в виде двух коаксиальных труб, установленных внутри стяжной трубы, и двух фланцев с прокладками, установленных на стяжной трубе с возможностью вращения, и испарители [2].

В котором с целью улучшения качества нанесенных слоев за счет повышения равномерности распределения температуры по всей поверхности подложки, на наружной трубе системы подвода и отвода теплоносителя выполнены отверстия, расположенные равномерно, а их площадь равна 0,05-0,1 площади поперечного сечения промежутка между трубами, а расстояние между отверстиями равно 0,33-0,5 расстояния между наружной трубой системы подвода и отвода теплоносителя и внутренней стенкой устанавливаемой подложки.

Система подвода и отвода теплоносителя установлена неподвижно и коаксиально стяжной трубе.

Однако указанные системы подвода и отвода теплоносителя в виде двух коаксиальных труб требуют дополнительных систем нагрева и перемещения теплоносителя, а также специального теплостойкого ввода вращения.

Кроме того, данное устройство является ненадежными, прежде всего, из-за наличия в нем прокладок между фланцами с циркулирующим горячим теплоносителем, что может привести к разгерметизации и попаданию теплоносителя в вакуумную камеру устройства и соответственно выходу его из строя.

Известно устройство для нанесения многослойных покрытий материалов в вакууме, содержащее вакуумную камеру с крышкой и размещенные в ней ионно-плазменные источники наносимого материала, механизм транспортирования подложек по направляющим, систему двусторонней вакуумной откачки, натекатели рабочего газа, механизм вращения подложек и нагреватели подложек [3] - прототип.

В котором, с целью повышения производительности, упрощения конструкции и эксплуатации, вакуумная камера выполнена цилиндрической с кольцевым поперечным сечением, направляющие имеют форму кольца.

Подложки установлены на катках, размещенных на направляющих и шарнирно соединенных между собой с образованием замкнутого конвейера, а механизм транспортирования подложек выполнен в виде механизма циклического передвижения конвейера катков.

С целью нанесения многокомпонентных покрытий, вакуумная камера снабжена вертикальными и горизонтальными люками с заглушками для размещения в каждом из них ионно-плазменного источника.

При этом крышка вакуумной камеры может быть выполнена цельносъемной.

Данное устройство требует наличия проточной системы охлаждения вакуумной камеры, ввода вращения и механизма перемещения подложкодержателя (конвейер катков, направляющие, механизм циклического передвижения конвейера катков), которая (проточная система) отличается:

во-первых, ненадежностью,

во-вторых, ее применение возможно далеко не во всех случаях и прежде всего из-за конструкционных особенностей устройства.

Более того, данное устройство для вакуумного нанесения, как и любое устройство, имеющее соприкасающиеся - взаимодействующие элементы отличается ненадежностью из-за наличия узлов трения.

Техническим результатом изобретения является повышение надежности, упрощение и расширение функциональных возможностей устройства для вакуумного нанесения материала и соответственно повышение качества и надежности нанесенного материала.

Указанный технический результат достигается устройством для вакуумного нанесения материала, содержащим вакуумную камеру, в которой расположены испаритель наносимого материала, подложкодержатель, нагреватель подложкодержателя, механизм перемещения подложкодержателя и вакуумная система.

Устройство дополнительно содержит

вакуумный ввод вращения сальникового или сильфонного типа (далее ввод вращения) и

систему теплообмена,

при этом упомянутый вакуумный ввод вращения снабжен на каждом из концов муфтой и закреплен на стенке вакуумной камеры,

а конец вакуумного ввода вращения, расположенный в вакуумной камере, соединен с верхним концом соответствующей муфты с помощью теплоизолирующего стержня, длина которого выбрана из условия тепловой развязки между вакуумным вводом вращения, муфтой и подложкодержателем,

при этом диаметры вала вакуумного ввода вращения и теплоизолирующего стержня определены в соответствии с прочностными характеристиками для передачи крутящего момента на подложкодержатель,

система теплообмена расположена внутри вакуумной камеры и закреплена на ее стенке концентрически соосно с вакуумным вводом вращения и выполнена в виде, по меньшей мере, одного экрана,

при этом механизм перемещения подложкодержателя выполнен в виде системы подшипников скольжения, расположенных на валу и установленных во втулке,

при этом теплоизолирующий стержень и экран системы теплообмена выполнены из керамического материала 22ХС или из алунда, или из стали Х18Н10Т, подшипники скольжения - из материала с классом твердости не менее седьмого по шкале Мооса.

Подшипники скольжения выполнены из стеклоуглерода либо из металлического материала с покрытием из дисульфида молибдена или из нитрида бора.

Система теплообмена выполнена в виде по меньшей мере двух экранов из одного из упомянутых материалов или из их комбинации, закрепленных на стенке вакуумной камеры концентрически соосно с вводом вращения друг относительно друга.

Раскрытие сущности.

Существенные признаки заявленного устройства для вакуумного нанесения материала и их совокупность обеспечат, а именно.

Наличие вакуумного ввода вращения сальникового или сильфонного типа, и когда он снабжен на каждом из концов муфтой и закреплен на стенке вакуумной камеры, и когда его конец, расположенный в вакуумной камере, соединен с верхним концом соответствующей муфты с помощью теплоизолирующего стержня из вакуумплотной корундовой керамики или из стали, длину которого выбирают из условия тепловой развязки между вакуумным вводом вращения, муфтой и подложкодержателем обеспечат оптимизацию тепловой развязки вакуумного ввода вращения и нагреваемых элементов (подложкодержателя и муфты) и тем самым - оптимизацию передачи тепла за счет теплопроводности и снижение температуры сальниковых и сильфонных уплотнителей вакуумного ввода вращения до рабочих температур и тем самым обеспечивается повышение надежности этих элементов и, как следствие - повышение надежности устройства в целом.

Более того, указанная оптимизация тепловой развязки ввода вращения и нагреваемых элементов обеспечивает (не исключает) возможность использования ввода вращения, часть элементов которого (сальниковые и сильфонные уплотнители) изготовлены из низкотемпературных материалов, для случаев вакуумного нанесения материалов, технологические условия которых предусматривают высокотемпературный нагрев. И при этом, не требуя необходимости дополнительного охлаждения (например, в виде проточной системы).

И как следствие этого - расширение функциональных возможностей.

Наличие системы теплообмена и расположение ее внутри вакуумной камеры и закрепление на ее стенке концентрически соосно с вводом вращения и выполнение ее в виде, по меньшей мере, одного экрана из вакуумплотной корундовой керамики или из стали обеспечат:

во-первых, экранирование вакуумного ввода вращения от теплового излучения нагреваемых поверхностей (нагревателя подложкодержателя и самого подложкодержателя) и тем самым обеспечивается устранение перегрева вакуумного ввода вращения и тем самым обеспечивается

а) его работоспособность и надежность и, как следствие - повышение надежности устройства в целом,

б) расширение функциональных возможностей,

во-вторых, защиту вакуумного ввода вращения от образования нежелательных пленок во время технологического рабочего процесса нанесения и тем сам исключается загрязнение самого ввода вращения и тем самым исключается:

а) заклинивание взаимодействующих элементов,

б) загрязнение вакуумной камеры, могущей привести к выходу ее испарителя из строя в случае короткого замыкания, а также снижению качества наносимого материала.

Выполнение механизма перемещения подложкодержателя в виде системы подшипников скольжения, расположенных на валу и установленных во втулке, и когда подшипники скольжения выполнены из материала с классом твердости не менее седьмого по шкале Мооса, обеспечат:

во-первых, значительное упрощение механизма перемещения подложкодержателя и соответственно упрощение устройства в целом,

во-вторых, значительное повышение износостойкости поверхности взаимодействующих элементов (вала и подшипников скольжения), расположенных в высокотемпературной зоне, и тем самым предотвращение возможности их заклинивания, и как следствие - повышение надежности устройства.

Выполнение подшипников скольжения из стеклоуглерода либо из металлического материала с покрытием из дисульфида молибдена или из нитрида бора обеспечит дополнительное и можно сказать максимальное снижение трения между взаимодействующими элементами (подшипниками скольжения и валом ввода вращения) при данных технологических условиях и тем самым дополнительное повышение надежности этих элементов и, как следствие - дополнительное повышение надежности устройства в целом.

Выполнение системы теплообмена в виде, по меньшей мере, двух экранов из одного из упомянутых материалов или из их комбинации, закрепленных на стенке вакуумной камеры концентрически соосно с вводом вращения друг относительно друга, обеспечат максимально допустимую защиту ввода вращения от перегрева и, как следствие - дальнейшее повышение надежности устройства в целом.

И, соответственно, совокупность всех указанных существенных признаков обеспечат повышение качества и надежности нанесенных материалов.

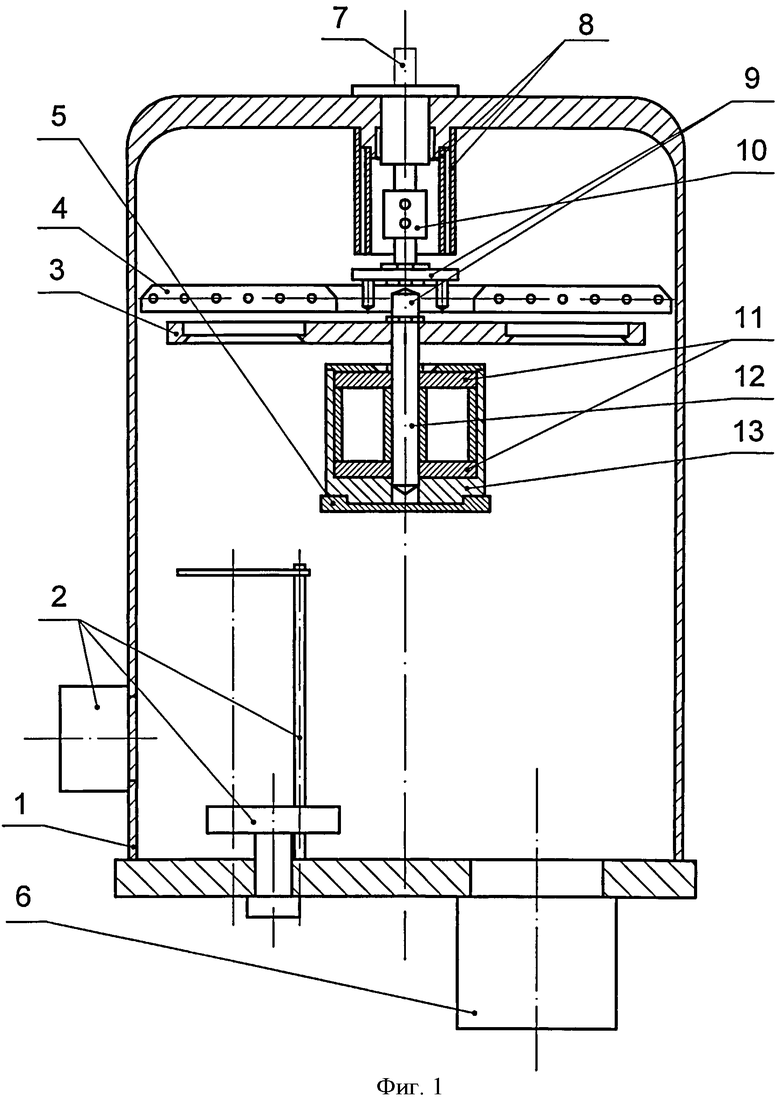

Изобретение иллюстрируется чертежом.

На чертеже представлен схематично общий вид (разрез) заявленного устройства для вакуумного нанесения материала, где

- вакуумная камера - 1,

- испаритель - 2,

- подложкодержатель - 3,

- нагреватель подложкодержателя - 4,

- механизм перемещения подложкодержателя - 5,

- вакуумная система - 6,

- вакуумный ввод вращения сальникового или сильфонного типа - 7,

- система теплообмена - 8,

- две муфты - 9,

- теплоизолирующий стержень - 10,

- система подшипников скольжения - 11 механизма перемещения подложкодержателя,

- вал - 12 механизма перемещения подложкодержателя и его втулка - 13.

Пример конкретного выполнения заявленного устройства для вакуумного нанесения материала.

В вакуумной камере 1 колпакового типа из стали марки Х18Н10Т выполнены и расположены:

- испаритель 2 электронно-лучевого типа (пушка электронная 2.030003 СБ),

- подложкодержатель 3 из титана марки ВТ1,

- нагреватель подложкодержателя - 4 из проволоки молибдена диаметром 2,0×10-3 м марки МЧ,

- механизм перемещения подложкодержателя - 5, выполненный в виде системы подшипников скольжения 11 из стеклоуглерода 1916-027-27208846-01 ТУ (класс твердости по шкале Мооса, равный 7), расположенных на валу 12 и установленных во втулке 13,

- вакуумная система 6,

- вакуумный ввод вращения 7 сальникового типа (3.366027 СБ), снабженный на каждом из концов соответствующей муфтой 9 и закрепленный на стенке вакуумной камеры 1,

- система теплообмена - 8 выполнена в виде двух экранов из вакуумплотной корундовой керамики ВК94-1 (22ХС) и расположена внутри вакуумной камеры 1 и закреплена на его стенке концентрически соосно с вакуумным вводом вращения 7,

- конец вакуумного ввода вращения 7, расположенный в вакуумной камере 1, соединен с верхним концом соответствующей муфты 9 с помощью теплоизолирующего стержня 10, выполненного из вакуумплотной корундовой керамики ВК94-1 (22ХС) длиной, равной 0,058 м, которую определяют исходя из условия тепловой развязки между вакуумным вводом вращения 7, муфтой 9 и подложкодержателем 4, например, согласно выражению:

L≥λ×[S×(T1-T2)/Q-1/α1-1/α2], где

λ - коэффициент теплопроводности теплоизолирующего стержня, Вт/(м×град),

S - площадь нагревателя подложкодержателя, м2,

Т1 и Т2 - температура на концах теплоизолирующего стержня соответственно, град,

Q - мощность нагревателя подложкодержателя, Вт;

α1 и α2 - коэффициенты теплоотдачи со стороны вакуума и атмосферы соответственно, Вт/(м2×град) [4].

При этом диаметры валов вакуумного ввода вращения 7 и теплоизолирующего стержня 10 равны 0,008 м и 0,015 м соответственно, определены в соответствии с прочностными характеристиками для передачи крутящего момента на подложкодержатель [5].

Примеры 2-5.

Аналогично примеру 1 выполнено вакуумное устройство для нанесения материала, но при этом

система подшипников скольжения 11 выполнена из металлического материала с покрытием из дисульфида молибдена или нитрида бора (примеры 2, 3 соответственно),

экран системы теплообмена выполнен из стали марки Х18Н10Т (пример 4).

Устройство для вакуумного нанесения материала работает следующим образом.

Предварительно подготавливают элементы устройства к работе, а именно:

- разгерметизировывают вакуумную камеру 1,

- подготавливают испаритель наносимого материала 2,

- устанавливают рабочую пластину на подложкодержатель 3,

- герметизируют вакуумную камеру 1,

- откачивают вакуумную камеру до 6,6×10-4 Па,

- включают нагреватель подложкодержателя 4 и нагревают до рабочей температуры (температуры наносимого материала), например, рабочая температура системы материала титан - никель соответствует 300°C,

- подготавливают испаритель 2 к напылению последовательности указанных материалов (титан-никель),

- включают привод вакуумного ввода вращения 7,

- проводят процесс вакуумного нанесения указанных материалов,

- охлаждают до температуры не выше 45°C.

Отключают установку в обратной последовательности.

Изготовленные образцы многослойной пленки указанных материалов были исследованы

а) визуально с помощью микроскопа БИОЛАМ,

б) измерены электрические характеристики - поверхностное сопротивление Rs посредством измерения тестовых резисторов.

Данные сведены в таблицу.

Как видно из таблицы изготовленные образцы многослойных пленок в полном объеме отвечали заданным требованиям, а именно

а) внешнему виду (отсутствие включений, отслаивания, трещин, цветов побежалости),

б) по толщине,

в) однородности и равномерности структуры пленок, выявленные посредством химического травления никеля в смеси - ортофосфорной, уксусной и азотной кислот, титана в смеси - плавиковой и азотной кислот,

г) по заданным электрическим характеристикам (электрическому сопротивлению Rs).

Таким образом, заявленное устройство для вакуумного нанесения материала по сравнению с прототипом обеспечит повышение надежности, упрощение и расширение функциональных возможностей и соответственно повышение качества и надежности нанесенного материала с точки зрения как физических, так и электрических их характеристик.

Источники информации

1. Патент РФ №2089662 МПК C23C 14/50, приоритет 29.11.1993, опубликовано 10.09.1993.

2. Авторское свидетельство №1306161 МПК C23C 14/50, приоритет 12.05.1985, опубликовано 27.04.2008.

3. Патент РФ №2036246 МПК C23C 14/50, приоритет 18.04.1991, опубликовано 27.05.1995.

4. Павлов К.Ф., Романков П.Г., Носков А.А. «Примеры и задачи по курсу процессов и аппаратов химической технологии». Изд. Ленинград «Химия», 1987, с.149-213.

5. Демихов К.Е. «Вакуумная техника. Справочник» 3-е издание, М., Машиностроение, 2009, с.173-184.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВАКУУМНОГО НАНЕСЕНИЯ ПЛЕНОК С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ | 2011 |

|

RU2467093C1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ПАРОГАЗОВОЙ ФАЗЫ | 2000 |

|

RU2194088C2 |

| Устройство для нанесения покрытий из паровой (газовой) фазы | 1980 |

|

SU954512A1 |

| УСТРОЙСТВО ДЛЯ ИОННО-ПЛАЗМЕННОГО ТРАВЛЕНИЯ И НАНЕСЕНИЯ ТОНКИХ ПЛЕНОК | 2013 |

|

RU2540318C2 |

| Установка модифицирования поверхности заготовок для режущих пластин | 2021 |

|

RU2762426C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 1993 |

|

RU2094527C1 |

| Установка для нанесения покрытий из паровой (газовой) фазы | 1989 |

|

SU1723193A1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2510428C1 |

| УСТРОЙСТВО ПЕРЕМЕЩЕНИЯ И ВРАЩЕНИЯ ПОДЛОЖКОДЕРЖАТЕЛЯ | 2018 |

|

RU2688353C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПЛЕНОК В ВАКУУМЕ | 1982 |

|

SU1077334A1 |

Изобретение относится к вакуумной технике, а именно к устройствам для вакуумного нанесения материалов, предназначенных, прежде всего, для использования в электронной технике. Устройство для вакуумного нанесения материала содержит вакуумную камеру, в которой расположены испаритель наносимого материала, подложкодержатель, нагреватель подложкодержателя, механизм перемещения подложкодержателя и вакуумная система. Упомянутое устройство также дополнительно содержит вакуумный ввод вращения сальникового или сильфонного типа и систему теплообмена. Упомянутый вакуумный ввод вращения снабжен на каждом из концов муфтой и закреплен на стенке вакуумной камеры, а конец вакуумного ввода вращения, расположенный в вакуумной камере, соединен с верхним концом соответствующей муфты с помощью теплоизолирующего стержня, длина которого выбрана из условия тепловой развязки между вакуумным вводом вращения, муфтой и подложкодержателем. Система теплообмена расположена внутри вакуумной камеры и закреплена на ее стенке концентрически соосно с вакуумным вводом вращения и выполнена в виде, по меньшей мере, одного экрана. Механизм перемещения подложкодержателя выполнен в виде системы подшипников скольжения, расположенных на валу и установленных во втулке. Теплоизолирующий стержень и экран системы теплообмена выполнены из керамического материала 22ХС или из алунда, или из стали Х18Н10Т. Подшипники скольжения выполнены из материала с классом твердости не менее седьмого по шкале Мооса. Повышается надежность, упрощаются и расширяются функциональные возможности устройства для вакуумного нанесения материалов и соответственно повышается качество и надежность нанесенных материалов. 2 з.п. ф-лы, 1 ил., 5 пр.

1. Устройство для вакуумного нанесения материала, содержащее вакуумную камеру, в которой расположены испаритель наносимого материала, подложкодержатель, нагреватель подложкодержателя, механизм перемещения подложкодержателя и вакуумная система, отличающееся тем, что оно содержит вакуумный ввод вращения сальникового или сильфонного типа и систему теплообмена, при этом упомянутый вакуумный ввод вращения снабжен на каждом из концов муфтой и закреплен на стенке вакуумной камеры, а конец вакуумного ввода вращения, расположенный в вакуумной камере, соединен с верхним концом соответствующей муфты с помощью теплоизолирующего стержня, длина которого выбрана из условия тепловой развязки между вакуумным вводом вращения, муфтой и подложкодержателем, при этом диаметры вала вакуумного ввода вращения и теплоизолирующего стержня определены в соответствии с прочностными характеристиками для передачи крутящего момента на подложкодержатель, система теплообмена расположена внутри вакуумной камеры и закреплена на ее стенке концентрически соосно с вакуумным вводом вращения и выполнена в виде, по меньшей мере, одного экрана, при этом механизм перемещения подложкодержателя выполнен в виде системы подшипников скольжения, расположенных на валу и установленных во втулке, при этом теплоизолирующий стержень и упомянутый экран выполнены из керамического материала 22ХС или алунда, или стали Х18Н10Т, а подшипники скольжения - из материала с классом твердости не менее седьмого по шкале Мооса.

2. Устройство по п.1, отличающееся тем, что подшипники скольжения выполнены из стеклоуглерода или из металлического материала с покрытием из дисульфида молибдена или нитрида бора.

3. Устройство по п.1, отличающееся тем, что система теплообмена выполнена в виде, по меньшей мере, двух экранов из одного из упомянутых материалов или из их комбинации, закрепленных на стенке вакуумной камеры концентрически соосно с вакуумным вводом вращения относительно друг друга.

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ПОКРЫТИЙ В ВАКУУМЕ | 1991 |

|

RU2036246C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ИЗДЕЛИЯ В ВАКУУМЕ | 1992 |

|

RU2038417C1 |

| ВАКУУМНЫЙ ВВОД ВРАЩЕНИЯ | 2004 |

|

RU2263242C1 |

| JP 94021357 B2, 23.03.1994 | |||

| US 20060096855 A1, 11.05.2006. | |||

Авторы

Даты

2013-01-10—Публикация

2011-11-23—Подача