Изобретение относится к микроэлектронике, в частности к производству тонкопленочных транзисторов.

Известно устройство для получения оксидных пленок в атмосфере сначала влажного, а затем сухого кислорода. Получаемые в этом устройстве пленки имеют много дефектов.

Известно устройство для проведения диффузии в замкнутом объеме, рабочая камера которого образована двумя кварцевыми ампулами, вставленными одна в другую открытыми концами и помещенными в нагревательную камеру.

Рабочая камера должна быть закрыта так, чтобы не было большой утечки паров примеси. В то же время она негерметична, что обеспечивает поступление кислорода и удаление влаги. Недостатком этого устройства является большая трудоемкость подготовительных работ, высокая стоимость кварца.

Известно устройство для нанесения тонких пленок, в котором в центре рабочей камеры расположен испаритель, а подложкодержатель выполнен в виде барабана, вращающегося планетарно.

Известно устройство для получения оксидных пленок, имеющее реакционную камеру, внутри которой расположены плоский тепловой излучатель и подложкодержатель. Это устройство принято за прототип.

Каждое из описанных устройств предназначено для того или иного вида термической обработки пластин.

При производстве тонкопленочных транзисторов используются различные термические процессы: окисление, диффузия, напыление, легирование и т.п. Каждый из этих процессов ведется в специально предназначенной для этого дорогостоящей установке. Для перехода от одной термической операции к другой необходимо подложку перекладывать из одной установки в другую. При этом не исключается попадение загрязнений на обрабатываемую поверхность подложки и удлиняется технологический цикл изготовления транзистора.

Цель изобретения заключается в сокращении технологического процесса термической обработки подложек, в частности, для тонкопленочных полевых транзисторов с общим затвором за счет того, что операции получения окисного слоя (окисление, диффузия) и напыления осуществляют последовательно в едином замкнутом объеме, заполненном воздухом.

При этом в процессе окисления и вжигания участвует кислород, находящийся в воздухе, а операция напыления осуществляется в атмосфере остаточного, но уже инертного газа. При этом множество различных дорогостоящих установок можно заменить одной.

Устройство, позволяющее решить эту задачу, содержит реакционную камеру, имеющую рабочую зону и боковые карманы, причем в рабочей зоне расположены последовательно один над другим радиационный экран, плоский излучатель и подложкодержатель, в боковых карманах установлены с возможностью перемещения вдоль оси камеры лодочки с испаряемым материалом, а объем реакционной камеры пропорционален количеству кислорода, необходимого для образования требуемого объема окисной пленки.

Разделение реакционной камеры на рабочую зону, в которой собственно и происходит термическая обработка пластин, и боковые (холодные) карманы позволяет последовательно проводить операции получения окисной пленки и напыления, так как при нахождении лодочек с диффузантом в боковых карманах последний не подвергается нагреву и не испаряется.

Замкнутый объем камеры позволяет строго дозировать количество кислорода, участвующего в технологическом процессе, и, следовательно, получать более стабильные параметры окисного слоя. Возможность проведения операций термической обработки подложек в едином замкнутом объеме позволяет исключить попадание загрязнений на обрабатываемые поверхности, которое неизбежно происходит при перезагрузке подложек из одной камеры в другую. Все это увеличивает процент выхода годных изделий и позволяет значительно сократить количество технологического оборудования и уменьшить его стоимость.

На чертеже изображено предлагаемое устройство.

Корпус 1 и крышка 2 с фторопластовым уплотнителем 3 между ними образуют реакционную камеру 4, имеющую рабочую зону 5 и боковые карманы 6. В рабочей зоне 5 расположены последовательно один над другим радиационный экран 7, ленточный излучатель 8 и подложкодержатель 9, на котором размещают обрабатываемые пластины 10. Поверхности рабочей зоны 5 и реакционного экрана 7 защищены поликоровыми пластинами 11.

В боковых карманах 6 расположены с возможностью свободного перемещения вдоль оси камеры лодочки 12 с испаряемым материалом (диффузантом).

В качестве ленточного излучателя может быть использовано устройство для импульсного отжига полупроводниковых подложек, обеспечивающее равномерный поток излучаемой мощности.

Подложкодежатель 9 имеет прижимное устройство, выполненное в виде набора поликоровых пластин 12 и радиационных экранов 13 с прижимным винтом. Это устройство фиксирует подложку и одновременно защищает ее тыльную сторону. Подача питающего напряжения излучателя осуществляется через токовводы.

Объем рабочей камеры должен быть пропорционален количеству кислорода в воздухе, необходимого для образования требуемого объема окисной пленки.

Пример расчета необходимого объема камеры.

Определяют необходимый объем окисла на металлической подложке

V =S·δ, где S - площадь открытой поверхности подложки, м2;

=S·δ, где S - площадь открытой поверхности подложки, м2;

δ - толщина окисного слоя, м.

Определяют концентрацию атомов кислорода в окисле =

=  K, где М - масса 1 г/моль окисла;

K, где М - масса 1 г/моль окисла;

γ - плотность окисла, кг/м3,

К - валентность (соотношение атомов кислорода к атомам металла),

при NiO K =  = 1

= 1

Cu2O K =  = 0,5

= 0,5

Fe2O3 K =  = 1,5

= 1,5

Определяют концентрацию атомов кислорода в воздухе

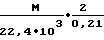

γвозд =  ,(м-3) где М - масса 1 г/моль кислорода;

,(м-3) где М - масса 1 г/моль кислорода;

22,4 ˙ 103 - объем 1 г/моль газа при нормальных условиях, м3;

0,21 - процентное соотношение молекул кислорода в воздухе.

Определяют количественное соотношение концентрации атомов кислорода в оксиде к концентрации атомов кислорода в воздухе:

K =

Определяют необходимый объем воздуха в реакционной камере

Vвозд = V K

K

Рассмотрим процесс термической обработки пластин для изготовления тонкопленочных полевых транзисторов с общим затвором, осуществляемый в предлагаемом устройстве.

Подготовка устройства к работе начинается с вакуумно-гигиенических работ: очищают внутренние поверхности камеры 4 от напыленного металла; протирают бязью, смоченной спиртом, крышку 2; проверяют контакты токовводов излучателя 8; заправляют камеру новой металлической подложкой 10; проверяют наличие напыляемого легколетучего металла и летучего элемента в лодочках 12 и устанавливают их в боковых карманах 6; герметизируют камеру 4 с помощью четырех винтов.

Приступают к операции получения оксидного слоя. Для этого включают питание излучателя 8, запитанного трансформатором с напряжением ≈ 1,5-2 В. Так как поверхности камеры, излучателя и т.п. защищены поликоровыми пластинами 11, активный газ - кислород воздуха, заключенный внутри камеры, реагирует только с обрабатываемой поверхностью металлической подложки 10, тыльная сторона которой также защищена поликоровой пластиной 12. Радиационные экраны 7, 13, имеющие сечение "меандр" и выполненные из молибденовой фольги толщиной 50 мкм, исключают потери энергии. Процесс вжигания составляет 40-50 с. Затем питание излучателя 8 выключается.

Переходят к операции напыления, например, омических контатков истока и стока, которая осуществляется в атмосфере остаточного инертного газа. Наклоном корпуса устройства из карманов в промежуток между излучателем 8 и подложкой 10 подается, например, по направляющим лодочка 12 с легколетучим металлом и легирующим элементом. Снова включается питание излучателя 8. Процесс напыления продолжается в течение 50-55 с. Выключается питание излучателя 8 и после остывания разгерметизируют камеру 4 и вынимают подложку 10. Контролируют качество покрытия.

Режимы этих операций соответствуют известным.

Далее любым из известных способов (фотолитографическим процессом или сфокусированными лучами лазера, электронов, ионов и т.д.) формируют канал типа "меандр".

Данное устройство может быть использовано и для производства тонкопленочных оксидных диодов с барьером Шотки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАПЫЛЕНИЯ В ВАКУУМЕ ТОПОЛОГИЧЕСКОГО ТОНКОПЛЁНОЧНОГО РИСУНКА ГИБРИДНОЙ МИКРОСХЕМЫ НА ПОДЛОЖКУ | 2014 |

|

RU2586937C1 |

| УСТАНОВКА ДЛЯ НАПЫЛЕНИЯ В ВАКУУМЕ ТОПОЛОГИЧЕСКОГО ТОНКОПЛЁНОЧНОГО РИСУНКА ГИБРИДНОЙ МИКРОСХЕМЫ НА ПОДЛОЖКУ | 2014 |

|

RU2590747C2 |

| СПОСОБ РАДИАЦИОННО-СТИМУЛИРОВАННОГО ТЕРМИЧЕСКОГО ОКИСЛЕНИЯ КРЕМНИЯ | 2013 |

|

RU2540462C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2004 |

|

RU2270490C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИС С ДВУХУРОВНЕВОЙ МЕТАЛЛИЗАЦИЕЙ | 1991 |

|

RU2022407C1 |

| Способ изготовления газочувствительного элемента | 1990 |

|

SU1761814A1 |

| Способ изготовления ионоселективного электрода с твердым контактом | 1980 |

|

SU989439A1 |

| Вакуумная установка для нанесения пленок | 1976 |

|

SU605860A1 |

| Способ нанесения нанопленочного покрытия на подложку | 2018 |

|

RU2681587C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХСТОРОННЕГО СВЕРХПРОВОДНИКА ВТОРОГО ПОКОЛЕНИЯ | 2008 |

|

RU2386732C1 |

Использование: микроэлектроника, в частности производство тонкопленочных транзисторов. Сущность изобретения: устройство содержит реакционную камеру, имеющую рабочую зону 5, в которой расположены последовательно один над другим радиационный экран 7, плоский излучатель 8 и подложкодержатель 9, и боковые карманы 6, в которых расположены лодочки 12 с испаряемым материалом. Лодочки 12 установлены с возможностью перемещения в рабочую зону камеры. Объем камеры пропорционален количеству кислорода, необходимого для преобразования требуемого объема оксидной пленки. Разделение реакционной камеры на рабочую зону и боковые карманы позволяет последовательно проводить операции термической обработки подложек без разгерметизации устройства, например получение оксида материала подложки с использованием кислорода воздуха, находящегося в камере, напыление, легирование в атмосфере остаточного инертного газа. 1 ил.

УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОДЛОЖЕК, содержащее реакционную камеру с рабочей зоной, в которой расположены тепловой излучатель и подложкодержатель, отличающееся тем, что оно снабжено радиационным экраном и лодочками для испаряемого материала, реакционная камера выполнена с боковыми карманами, причем радиационный экран, плоский излучатель и подложкодержатель расположены в рабочей зоне последовательно один над другим, лодочки для испаряемого материала установлены в боковых карманах реакционной камеры с возможностью перемещения в ее рабочую зону, а объем реакционной камеры пропорционален количеству кислорода, необходимого для образования требуемого объема окисной пленки.

| Моряков О.С | |||

| Термические процессы в микроэлектронике М.: Высшая школа, 1987, с.67-69. |

Авторы

Даты

1994-09-30—Публикация

1991-11-27—Подача