Настоящее изобретение относится к машине для спиральной намотки с моторизованными (приводимыми) катушками.

Машины для спиральной намотки, как правило, используются для обмотки резиновой, термопластической или политетрафторэтиленовой трубы стальной, текстильной или композитной проволокой различного количества, что определяется в зависимости от диаметров или используемых рабочих давлений, для значительного увеличения характеристик сопротивления давлению самой трубы.

Этот тип машин также используется для экранирования или защиты электрических кабелей или устройств передачи информации как для защиты кабеля от электромагнитных помех, так и для увеличения сопротивления истиранию.

Машины для спиральной намотки, как правило, образованы посредством стального или алюминиевого диска, который может быть одинарным или двойным, в зависимости от количества и размера используемых катушек, поддерживаемых металлической конструкцией, на которой смонтирован мотор для вращения самих дисков.

Держатели, на которые помещаются катушки, содержащие проволоку, используемую для покрытия изделия, смонтированы по окружности на дисках на разных уровнях.

Катушки, как с фланцами, так и без них, используемые в спиральной намотке, могут быть предоставлены непосредственно изготовителем проволоки, сделана ли проволока из металла, текстиля или композитного материала, или они могут быть получены после операции перемотки, предназначенной для размотки проволоки из катушек, предоставленных изготовителем, и перемотки проволоки или нескольких проволок на катушки, имеющие другие характеристики по сравнению с первоначальными катушками. Перемотка требуется, когда катушки машины являются меньшими или большими, чем первоначальные катушки, для лучшего приспособления их к техническим характеристикам самой машины для спиральной намотки или покрываемого изделия. Более того, может случиться, что размер является одинаковым, хотя катушка машины имеет другие характеристики, или проволока требует дополнительных операций, при которых требуется перемотка.

Натяжение проволок, как правило, достигается посредством приложения к катушке, проволока которой вытягивается для намотки трубой, совершающей поступательное перемещение, тормозящей силы посредством как механических, так и магнитных, электромагнитных, электрических или пневматических тормозов, с которыми связаны более или менее сложные системы регулирования натяжения, для сохранения настолько равномерной и постоянной приложенной тормозящей силы, насколько это возможно, так, чтобы все проволоки имели одинаковое натяжение, так как это является одним из основных требований для получения параллельного расположения проволок на покрываемом изделии.

Поскольку покрываемое изделие часто состоит из труб, изготовленных из неотвержденной резины, термопластических или политетрафторэтиленовых материалов, то есть материалов, обладающих слабым сопротивлением сжатию, натяжения, прилагаемые к проволокам, должны быть настолько слабыми, насколько это возможно, совместно с сопротивлением изгибу самих проволок.

Для получения высоких производственных стандартов основным требованием к машинам для спиральной намотки, следовательно, является способность машины вращаться с максимально возможной скоростью вращения, совместно с вместительной способностью катушек, которая должна быть максимально возможной, несмотря на удержание относительно слабого и постоянного приложенного натяжения проволок от полной до пустой катушки, независимо от ее положения на диске (близость к оси вращения диска определяет разницу сил инерции), а также от скорости вращения диска.

Машины, доступные в настоящее время на рынке, используют обычные тормозные системы и, следовательно, подвержены значительным изменениям натяжения проволок согласно центробежной силе, оказывающей влияние на катушки во время вращения дисков, что автоматически имеет следствием ограничение максимального периода эксплуатации самой машины, таким образом, ограничивая как размер используемых катушек, так и скорость вращения дисков, в обоих случаях отрицательно влияя на производительность машины, требуя значительного времени простоя для замены катушек или ограничивая скорость вращения.

Современный уровень техники, следовательно, позволяет получать средние скорости вращения порядка 60-70 оборотов для катушек с одинарной проволокой, весящих 7-8 кг, для общего количества катушек от 100 до 160 единиц, или 80-90 оборотов для катушек с несколькими проволоками (от 3 до 6), весящих 20-30 кг, для общего количества катушек от 24 до 32 единиц.

В документе (US 3934395) описана машина для обмотки трубчатых изделий.

Задачей настоящего изобретения является разработка машины для спиральной намотки, позволяющей увеличить как качество, так и количество производства, то есть машины, обеспечивающей высокие скорости вращения, несмотря на поддержания слабого и постоянного натяжения проволок.

Дополнительной задачей настоящего изобретения является разработка процесса регулирования для натяжения проволок, выполненного с возможностью поддержания слабого и постоянного натяжения проволок даже при высоких скоростях вращения.

Согласно изобретению упомянутая задача достигается посредством машины, описанной в п.1 прилагаемой формулы изобретения.

Таким образом, согласно изобретению предлагается машина для обмотки трубчатых изделий, предпочтительно, натянутыми проволоками, включающая в себя: по меньшей мере, один диск, смонтированный с возможностью вращения на основание, мотор, выполненный с возможностью приведения во вращение диска, множество катушек, смонтированных с возможностью вращения на держателях, объединенных с упомянутым диском, и средство натяжения, выполненное с возможностью поддержания постоянного натяжения проволок во время обмотки трубчатого изделия, причем указанная машина также включает в себя множество приводных моторов, установленных на упомянутом, по меньшей мере, одном диске, соединенных с их соответствующими катушками, выполненными с возможностью подачи проволок, и средство управления, пневматическое средство и множество потенциометров, соединенных с соответствующими катушками, выполненные с возможностью управления скоростью размотки проволок из катушек, которые приводятся в действие моторами.

Предпочтительно машина включает в себя: пневматическую емкость, питаемую пневматическим компрессором, пропорциональный клапан, внешний потенциометр, который управляет пропорциональным клапаном, позволяя устанавливать давление воздуха в пневматических цилиндрах, соединенных с подвижными элементами, на которых вращаются шкивы, воздушную трубу, которая служит в качестве емкости, которая передает и получает воздух из пневматических цилиндров, также предусмотрены потенциометры, которые управляют скоростью вращения моторов и, следовательно, вращением катушек посредством средства управления, и, таким образом, содействуя поддержанию постоянного натяжения проволок.

Предпочтительно машина включает в себя множество горизонтальных держателей, на которых смонтировано множество катушек и соответствующие моторы, и которые установлены на периферии двух или более отдельных дисков на постоянном расстоянии от центра дисков и на взаимно постоянном угловом расстоянии.

Предпочтительно машина содержит двенадцать держателей для восьми катушек и восьми моторов.

Предпочтительно машина включает в себя множество горизонтальных держателей, на которых смонтированы две катушки и два мотора, и которые смонтированы на одном диске так, чтобы, по существу, покрывать всю поверхность диска.

Предпочтительно машина включает в себя пару противоположных соединенных дисков, которые вращаются в одинаковом направлении.

Предпочтительно машина включает в себя пару противоположных дисков, которые вращаются в обратном направлении.

Предпочтительно машина включает в себя множество главных и передающих натяжных узлов.

Предпочтительно ось вращения катушек перпендикулярна оси диска.

Эти и другие признаки настоящего изобретения будут лучше поняты в последующем подробном описании его практического варианта осуществления, изображенного без ограничений на прилагаемых чертежах, на которых:

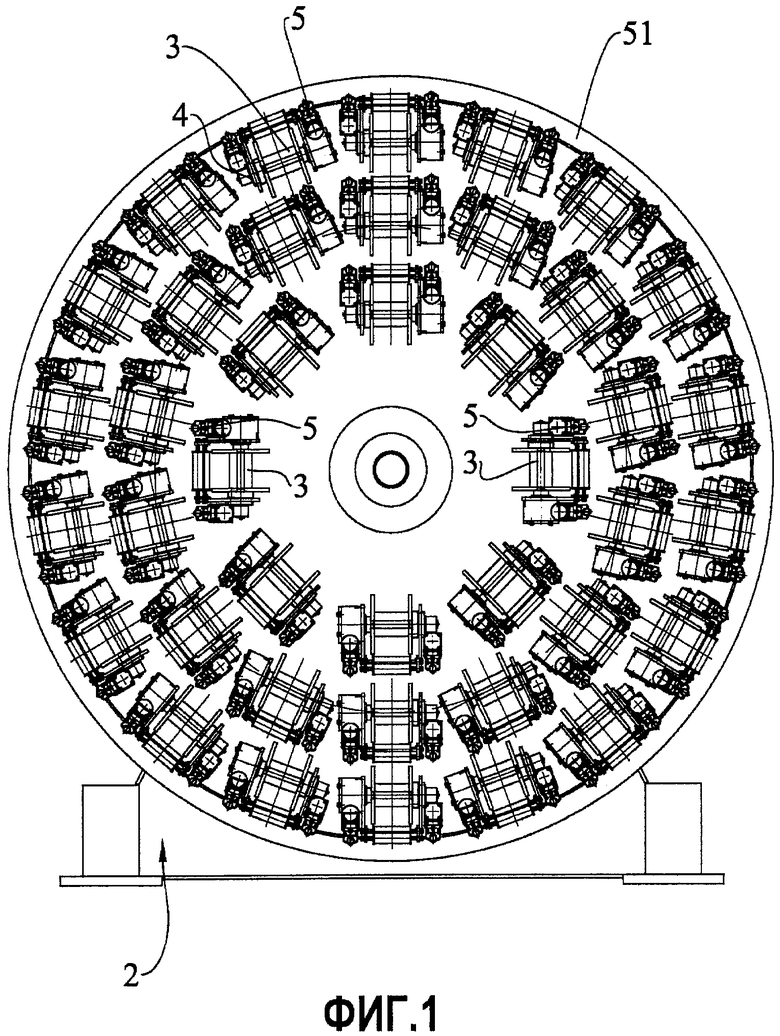

Фиг.1 представляет собой вид спереди машины для спиральной намотки согласно первому варианту осуществления настоящего изобретения;

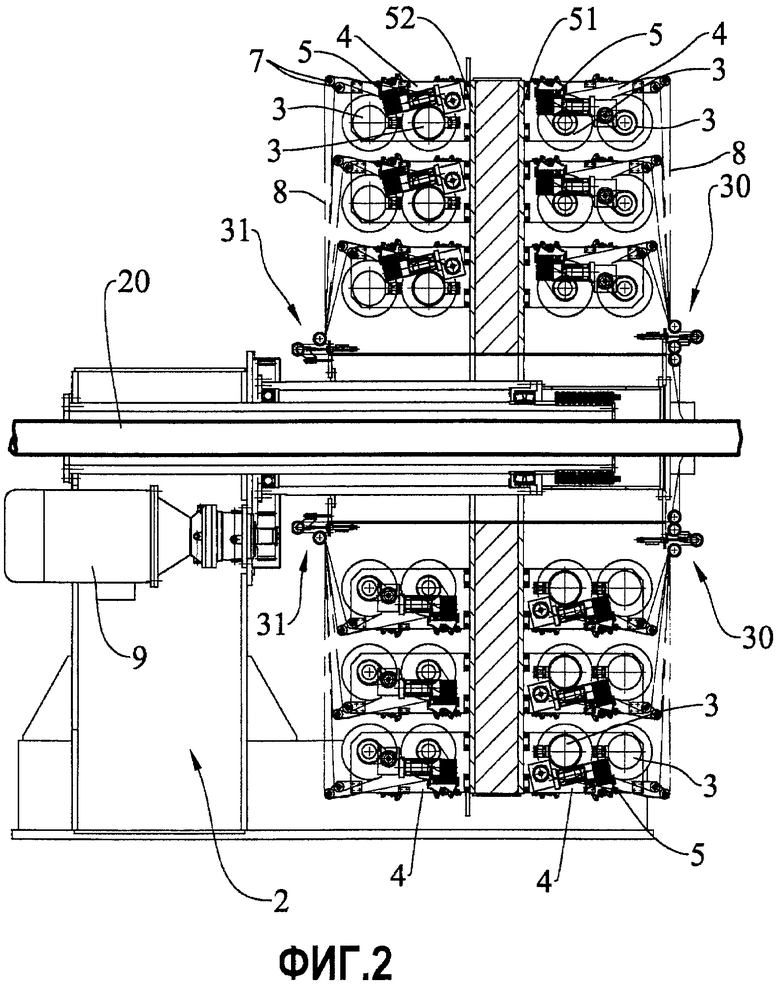

Фиг.2 представляет собой вид в боковом разрезе машины с фиг.1;

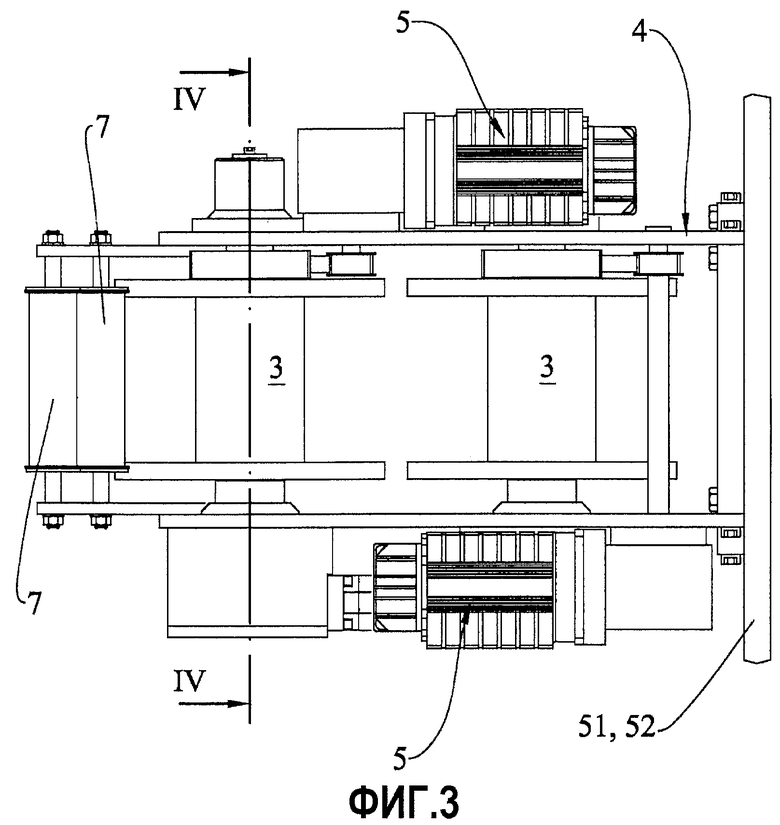

Фиг.3 представляет собой увеличенный вид сверху в плане пары катушек с соответствующим держателем и соответствующими моторами;

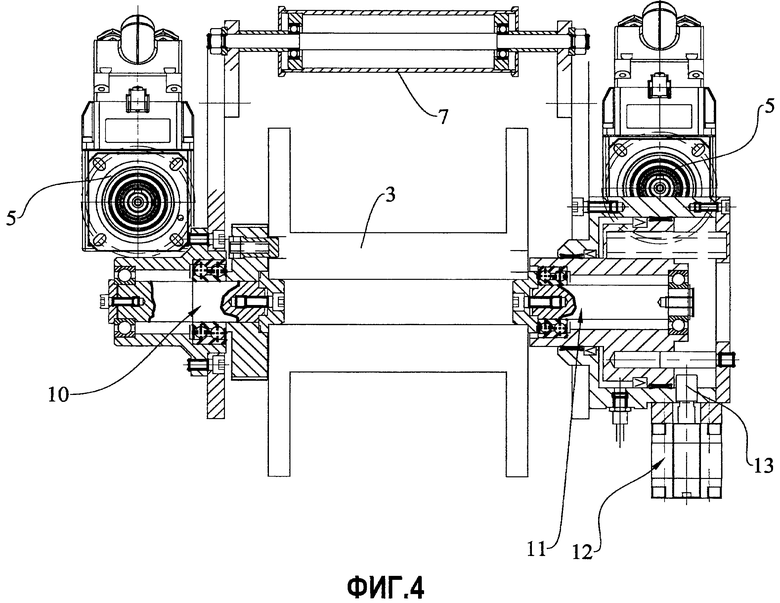

Фиг.4 представляет собой вид в разрезе по линии IV-IV с фиг.3;

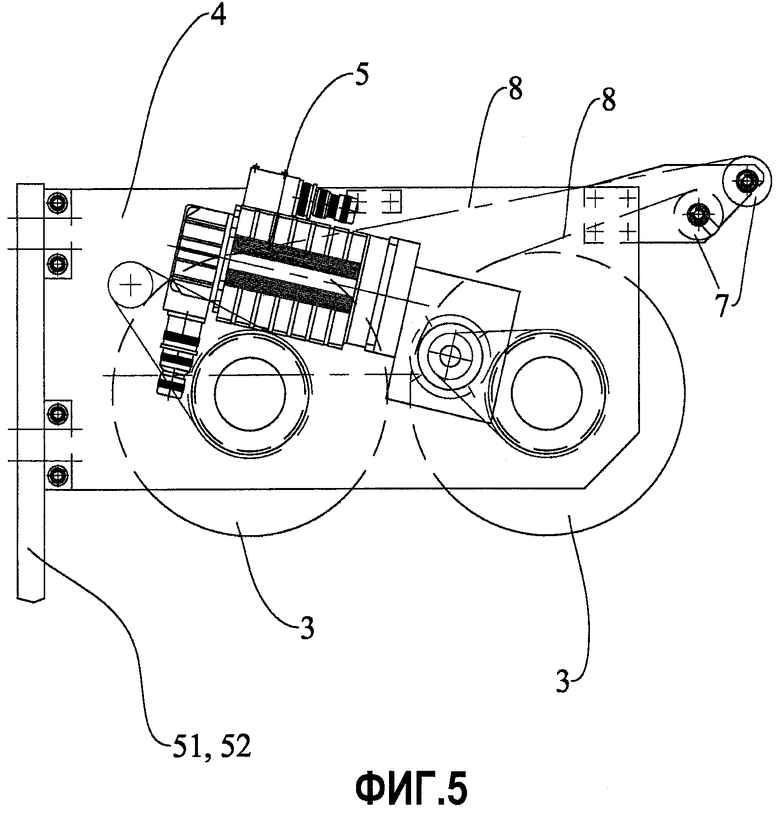

Фиг.5 представляет собой вид справа объекта с фиг.3;

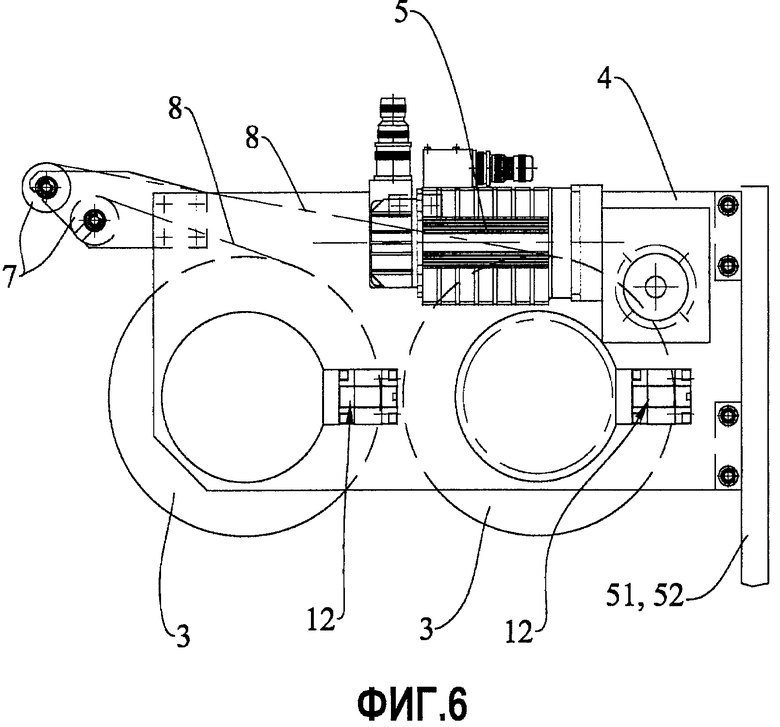

Фиг.6 представляет собой вид слева объекта с фиг.3;

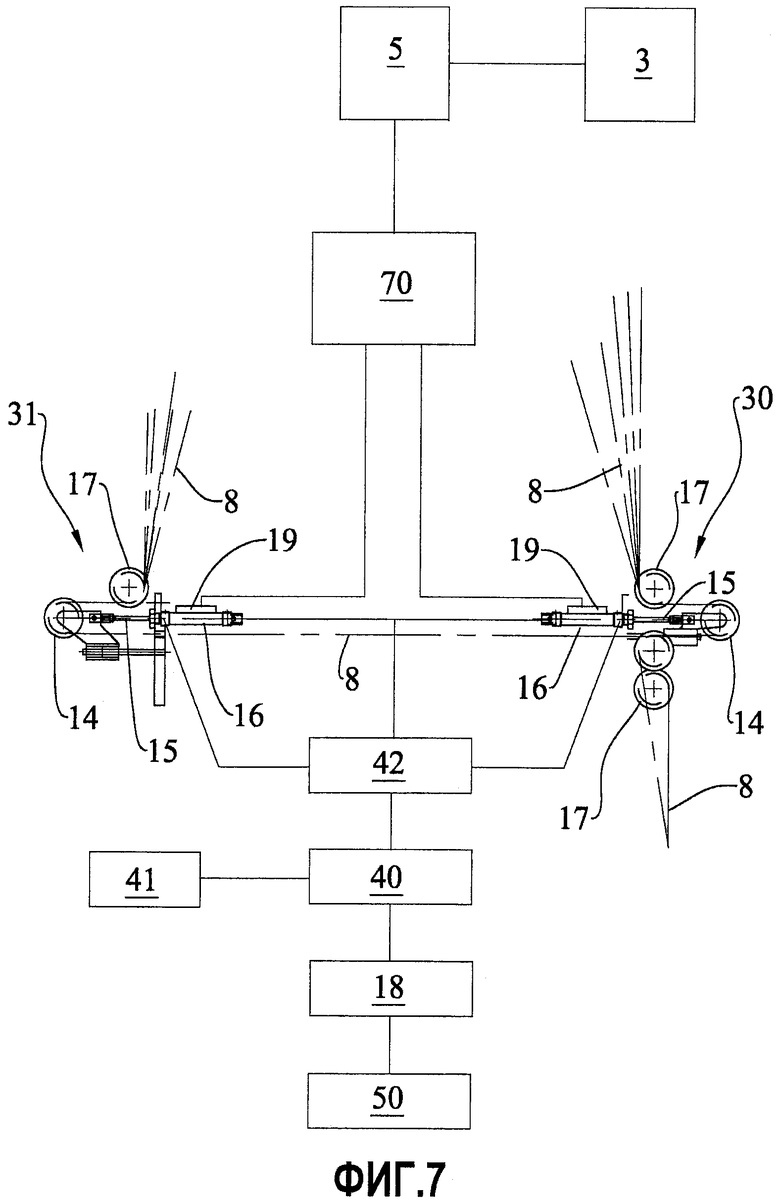

Фиг.7 представляет собой схему системы натяжения для проволок;

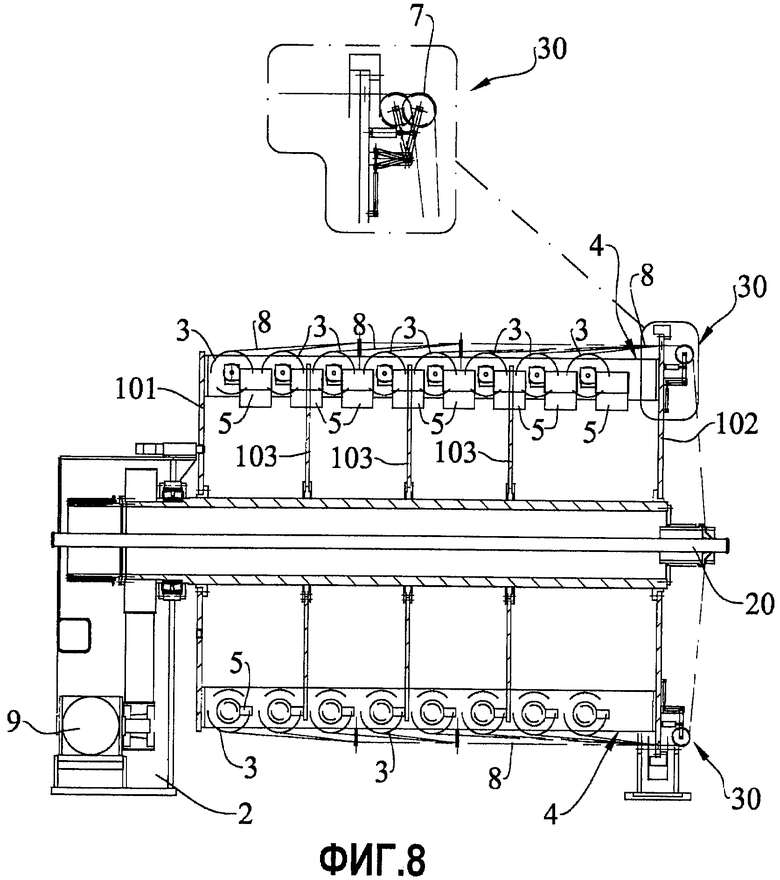

Фиг.8 представляет собой вид сбоку в разрезе второго варианта осуществления машины для спиральной намотки согласно настоящему изобретению;

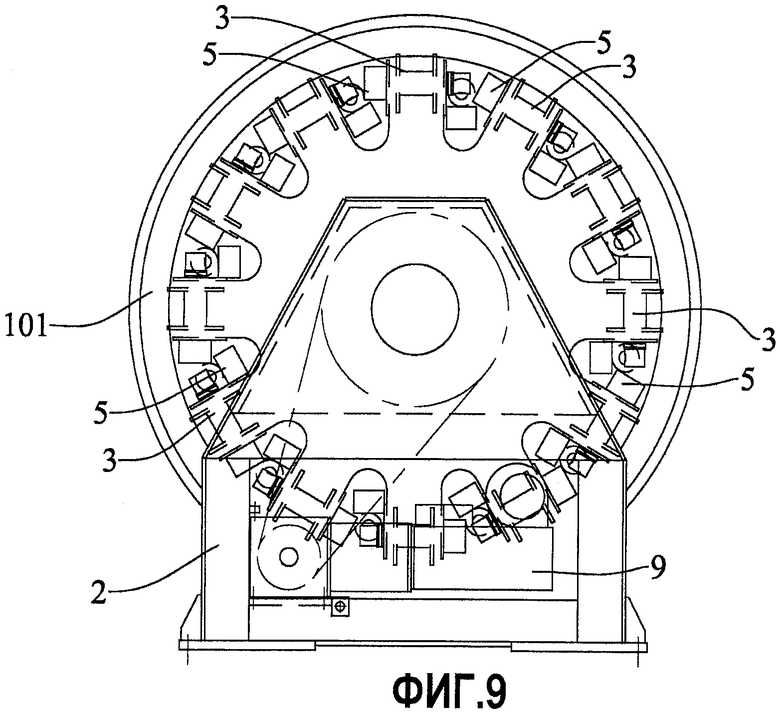

Фиг.9 представляет собой вид слева машины с фиг.8;

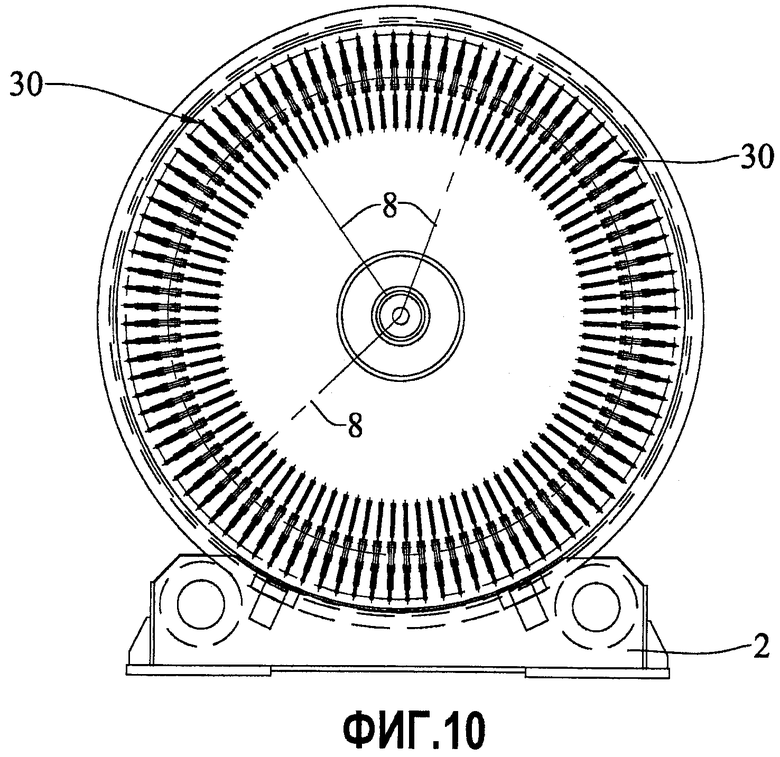

Фиг.10 представляет собой вид справа машины с фиг.8.

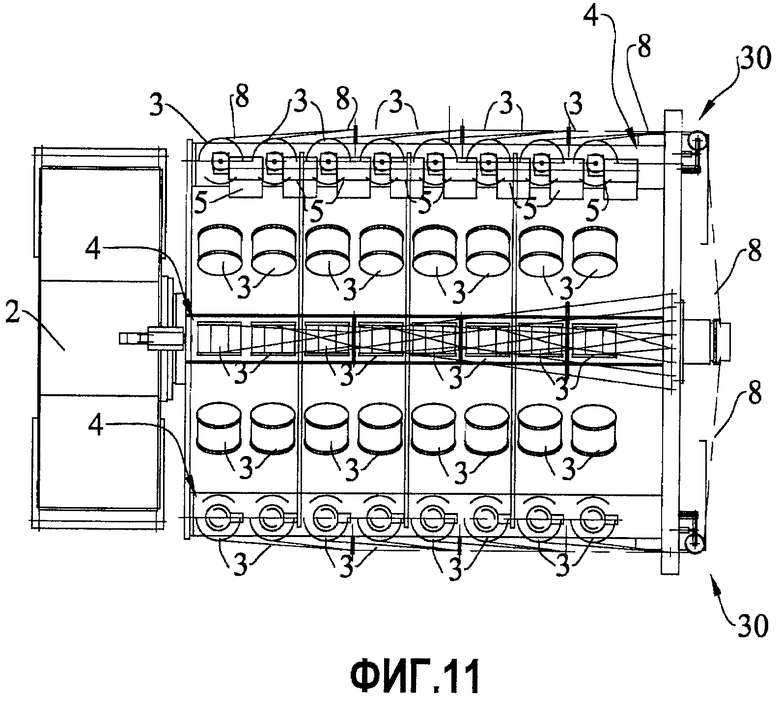

Фиг.11 представляет собой вид в плане сверху машины с фиг.8.

Машина для спиральной намотки, показанная на фиг.1-7, включает в себя пару противоположных сдвоенных дисков 51-52 (фиг.2), установленных на металлической конструкции 2 с возможностью вращения вокруг горизонтальной оси вращения, и множество катушек 3, установленных попарно с возможностью вращения на держателях (суппортах) 4 (фиг.3).

Каждая катушка 3 приводится в действие посредством специального мотора 5, каждый держатель 4 поддерживает две катушки 3 и два мотора 5.

Каждый держатель 4 включает в себя пару направляющих роликов 7 для проволок 8 (или проволочных лент), наматываемых вокруг перемещающейся поступательно трубы, приводимой посредством разгрузочного узла (не показан).

Проволоки 8 или проволочные ленты имеют переменный размер в зависимости от покрываемых труб 20.

Мотор 9 приводит во вращение диски 51-52.

Для каждой катушки 3 предусмотрены монтажная точка 10 и задний упор 11 с пневматическим запирающим устройством 12, включающим в себя запирающий поршень 13.

Согласно настоящему изобретению машина также включает в себя множество главных натяжных узлов 30 (для катушек 3 диска 51) и передающих натяжных узлов 31 (для катушек 3 диска 52), включающих в себя шкивы 14 с поступательным перемещением, вращающиеся на подвижных элементах 15, присоединенных к поршням пневматических цилиндров 16, и направляющие шкивы 17. Упомянутые шкивы 14 и 17 вращаются с самими дисками 51-52 (фиг.7).

Машина для спиральной намотки согласно изобретению также включает в себя пневматическую емкость 18 (схематично показанную на фиг.7), питаемую пневматическим компрессором 50, пропорциональный клапан 40, внешний потенциометр 41, который позволяет устанавливать давление воздуха посредством управления пропорциональным клапаном, и воздушную камеру или емкость 42, которая передает и получает воздух из цилиндров 16, связанных с подвижными элементами 15. Потенциометр 19 управляет скоростью вращения мотора 5 и, следовательно, вращением катушки 3 посредством задающего устройства 70, следовательно, содействуя поддержанию постоянного натяжения проволок 8.

Что касается работы, вначале задаются следующие рабочие параметры в зависимости от скорости поступательного перемещения трубы 20 (производительности) и требуемого натяжения проволоки 8:

- скорость вращения дисков 51-52;

- давление в цилиндрах 16.

Перемещение вперед трубы 20, присоединенной к проволокам 8, будет определять сжатие подвижных элементов 15, толкаемых шкивами 14, что определяет натяжение их размотки посредством сжатия воздуха внутри поршней, тогда как, определяя положения подвижного элемента 15 посредством задающего устройства 70, потенциометр 19 регулирует скорость вращения мотора и, следовательно, катушки, связанной с ним, и, следовательно, скорость размотки проволоки 8.

Изобретение основано на том факте, что посредством использования мотора 5 для каждой катушки 3, следовательно, посредством вращения катушки 3, содержащей проволоку 8, тягой, образуемой электрическим мотором 5, вместо воздействия на катушку 3 тормозной системы, устраняются все механические сопротивления, непосредственно влияющие на натяжение проволоки или проволок и экспоненциально увеличивающиеся в зависимости от скорости вращения (и, следовательно, в зависимости от центробежной силы). Эти механические сопротивления, в основном, включают в себя вес катушки 3 и его изменение во время размотки, сопротивление качению подшипников и всех механических устройств, выполненных с возможностью регулировки вращения катушки.

Следовательно, такие элементы имеют прямую взаимосвязь с тягой, требуемой для вращения катушки посредством натягивания проволоки, намотанной на нее, таким образом, определяя минимальное натяжение проволоки.

Это еще более важно, потому что такие силы имеют различный угол приложения в зависимости от положения самих катушек на дисках 51-52 (фиг.1), так как катушки расположены по кругу вокруг дисков 51-52 и на окружностях, имеющих различные диаметры для обеспечения установки некоторого количества катушек, требуемого для покрытия изделий.

Следовательно, катушки 3, ближайшие к центру дисков 51-52, подвержены воздействию гораздо меньшей центробежной силы, чем катушки на внешней части дисков, таким образом, определяя дисбаланс натяжения между проволоками, намотанными на катушки, наименее или наиболее отдаленные от центра машины.

Посредством обеспечения привода вращения катушек 3 и, следовательно, посредством устранения воздействия, которое такие силы оказывают на регулировку натяжения проволок, могут быть получены особенно слабые натяжения размотки (близкие к нулю), так как проволока подается и не замедляется, независимо от веса катушки, ее положения на поддерживающем диске и скорости вращения диска.

Как было описано ранее, регулировка натяжения проволоки или проволок, следовательно, осуществляется посредством натяжных узлов 30-31. Каждый пневматический цилиндр 16 изменяет свое сопротивление тяге в зависимости от давления воздуха, вводимого посредством емкости 42 и пропорционального клапана 40, таким образом, определяя натяжение, оказываемое на саму проволоку или сами проволоки.

Потенциометр 19, помещенный на каждый натяжной узел 30-31, определяет положение подвижного элемента 15, присоединенного к поршню цилиндра 16, и определяет скорость вращения катушки 3, сохраняя ее постоянной, независимо от длины проволоки, намотанной на катушку, в зависимости от скорости вращения диска 1 и от скорости движения вперед трубы 20, таким образом, определяя линейную скорость размотки проволоки.

Следовательно, система позволяет получать натяжение проволок от порядка нескольких граммов, предпочтительно 100-200 грамм, до сильного натяжения, которое может достигать нескольких килограммов, предпочтительно 10-15 килограммов, для более крупных проволок, посредством простой регулировки давления воздуха, вводимого в цилиндр 16 посредством пропорционального клапана 40, регулируемого потенциометром 41.

Объединение различных элементов, следовательно, позволяет сохранять установленное натяжение постоянной величины от пустой до полной катушки.

Такая регулировка может осуществляться посредством внешнего управления, как ранее, так и во время этапов работы, следовательно, как когда машина простаивает, так и когда машина вращается.

Емкость 42 (схематически показанная на фиг.7) расположена на диске 51-52, поддерживающем катушки 3, и всасывает или подает воздух согласно положению поршня (и, следовательно, подвижного элемента 15) относительно его камеры, позволяя сохранять одинаковое давление воздуха в пневматических цилиндрах 16 среди различных цилиндров, независимо от положения поршня относительно его камеры, таким образом, выравнивая натяжение проволок 8 из различных катушек 3, которые установлены на диске, независимо от положения подвижного элемента 15.

Особенностью изобретения является возможность не только использования катушек 3, имеющих значительный размер и, следовательно, возможность обработки гораздо более длинных труб 2, но и также использования повышенных скоростей вращения посредством устранения влияния веса катушек 3 на натяжение проволок 8 и, следовательно, значительного увеличения производительности, а также значительного уменьшения времени регулировки самой машины, так как скорость вращения упомянутой машины может изменяться как во время работы, так и во время подготовки без изменения параметров натяжения проволок 8, и без какого либо воздействия на скорость размотки проволоки или проволок 8, поскольку натяжение проволок 8 может быть изменено как во время простоя машины, так и во время вращения.

Система может быть использована для линий спиральной намотки как с одинарными проволоками (одна проволока на катушку), так и с несколькими проволоками (несколько проволок на каждую катушку, обычно от 3 до 6 единиц).

Металлическая конструкция 2, следовательно, может состоять из электросварной стальной головки, на которой смонтирован приводной мотор, выполненный с возможностью вращения дисков, вращение дисков осуществляется как посредством зубчатого приводного ремня, так и посредством каскада шестерней.

На такой конструкции 2, следовательно, могут быть установлены два противоположных и обратно вращающихся диска в случае машин для спиральной намотки, предусмотренных с многопроволочными катушками, имеющими 24 или 32 катушки, помещенные на каждый диск, или два соединенных (спаренных) диска, вращающихся в одинаковом направлении в случае одной проволоки, как описано в настоящем варианте осуществления.

В этом случае катушки смонтированы как на переднем диске 51, так и на заднем диске 52, и проволоки 8 заднего диска 52 приводятся и группируются на передней части машины вместе с проволоками, идущими с переднего диска 51, где расположены втулки, направляющие проволоку, выполненные с возможностью размещения самих проволок на трубах. При использовании катушек с одинарной проволокой наиболее часто используемые композиции содержат 103-106-120-144-160 проволок, но не ограничиваются только этим, потому что машина легко может быть сконфигурирована согласно специальным требованиям рынка, фактически, машина основана на идее компоновки.

Согласно информации, собранной во время испытаний, выполненных на прототипе с использованием обычно применяемых и широко распространенных катушек типа ВР60, имеющих диаметр фланца, равный 254 мм, и общий вес содержащейся в них проволоки, составляющий 28 кг, при использовании проволоки из стали высокого сопротивления с диаметром, равным 0,6 мм, продемонстрирована эффективность изобретения, заключающаяся в значительном увеличении величин как скорости вращения, так и регулировки натяжения.

В качестве примера можно констатировать, что система позволила достигнуть скорости вращения в 110 оборотов в минуту с двойными дисками, оснащенными, в общем, 160 катушками типа ВР, обмотанными одинарной проволокой из стали высокого сопротивления, или скорости вращения в 140 оборотов в минуту с двойными дисками, оснащенными, в общем, 103 катушками типа ВР60, обмотанными одинарной проволокой из стали высокого сопротивления.

Следовательно, упомянутые признаки обеспечивают значительные производственные преимущества, в особенности, для изготовления резиновых, термопластических или политетрафторэтиленовых труб высокого или сверхвысокого давления, например, соответствующих стандартам EN 856 4SP - EN856 4SH - EN 856 R12 - R13 - R15 - SAE 100R9 - R10-12 - R13 со ссылкой на технологию, в данный момент имеющуюся на рынке.

На фиг.8-11 изображен второй вариант осуществления машины для спиральной намотки согласно настоящему изобретению.

В сравнении с описанным выше вариантом осуществления катушки 3 вместе с соответствующими моторами 5 расположены в горизонтальных рядах параллельно направлению поступательного перемещения трубы 20.

Машина, изображенная на фиг.8, действительно включает в себя передний диск 101, задний диск 102 и три промежуточных диска 103. Упомянутые диски приводят вращение горизонтальных держателей 4, которые поддерживают восемь катушек 3 с соответствующим мотором 5.

На фиг.9 изображено, что настоящая машина включает в себя двенадцать рядов из восьми катушек 3 и моторов 5, расположенных на постоянном угловом расстоянии в направлении внешней части дисков 101-103.

Работа подобна описанной в предыдущем варианте осуществления.

Единственное различие относится к наличию только главных натяжных узлов 30. Передающие натяжные узлы 31 отсутствуют, результатом чего является более простая работа проволок. Путь проволок 8 становится намного проще.

Это второе устройство преимущественно позволяет использовать меньшие диски и, следовательно, обеспечивает уменьшение являющихся следствием этого сил инерции.

Для машин, требующих большего количества катушек 3, может быть увеличено количество катушек 3 и соответствующих моторов 5 для каждого держателя 4, или может быть увеличено количество периферийных держателей 4, следовательно, увеличивая диаметр дисков 101-103.

Изобретение относится к области обмоточных устройств и может применяться для обмотки трубчатых изделий. Машина для обмотки трубчатых изделий содержит, по меньшей мере, один диск, мотор, множество катушек, средство натяжения, приводные моторы, средство управления, пневматическое средство и потенциометры. Диск смонтирован на основании с возможностью вращения. С диском объединены держатели. На держателях с возможностью вращения смонтированы катушки. С катушками соединены приводные моторы. Приводные моторы выполнены с возможностью подачи проволок. Средство натяжения поддерживает постоянное натяжение проволок во время обмотки. Средство управления, пневматическое средство и потенциометры соединены с катушками и управляют скоростью размотки проволок. Обеспечивается повышение производительности за счет высокой скорости вращения. 8 з.п. ф-лы, 11 ил.

1. Машина для обмотки трубчатых изделий (20) предпочтительно натянутыми проволоками (8), включающая в себя:

по меньшей мере, один диск (51-52, 101-103), смонтированный с возможностью вращения на основание (2),

мотор (9), выполненный с возможностью приведения во вращение диска (51-52),

множество катушек (3), смонтированных с возможностью вращения на держателях (4), объединенных с упомянутым диском (51-52, 101-103), и

средство (18, 30-31, 40-42) натяжения, выполненное с возможностью поддержания постоянного натяжения проволок (8) во время обмотки трубчатого изделия (20),

отличающаяся тем, что она также включает в себя

множество приводных моторов (5), установленных на упомянутом, по меньшей мере, одном диске (51, 52, 101-103), соединенных с их соответствующими катушками (3), выполненными с возможностью подачи проволок (8), и

средство (70) управления, пневматическое средство (18, 50) и множество потенциометров (19), соединенных с соответствующими катушками (3), выполненные с возможностью управления скоростью размотки проволок (8) из катушек (3), которые приводятся в действие моторами (5).

2. Машина по п.1, отличающаяся тем, что она включает в себя:

пневматическую емкость (18), питаемую пневматическим компрессором (50), пропорциональный клапан (40), внешний потенциометр (41), который управляет пропорциональным клапаном (40), позволяя устанавливать давление воздуха в пневматических цилиндрах (16), соединенных с подвижными элементами (15), на которых вращаются шкивы (14), воздушную трубу (42), которая служит в качестве емкости, которая передает и получает воздух из пневматических цилиндров (16), также предусмотрены потенциометры (19), которые управляют скоростью вращения моторов (5) и, следовательно, вращением катушек (3) посредством средства (70) управления, и таким образом содействуя поддержанию постоянного натяжения проволок (8).

3. Машина по любому из предшествующих пунктов, отличающаяся тем, что она включает в себя множество горизонтальных держателей (4), на которых смонтировано множество катушек (3) и соответствующие моторы (5) и которые установлены на периферии двух или более отдельных дисков (101-103) на постоянном расстоянии от центра дисков (101-103) и на взаимно постоянном угловом расстоянии.

4. Машина по п.3, отличающаяся тем, что она содержит двенадцать держателей (4) для восьми катушек (3) и восьми моторов (5).

5. Машина по любому из пп.1 и 2, отличающаяся тем, что она включает в себя множество горизонтальных держателей (4), на которых смонтированы две катушки (3) и два мотора (5) и которые смонтированы на одном диске (51, 52) так, чтобы, по существу, покрывать всю поверхность диска (51, 52).

6. Машина по п.5, отличающаяся тем, что она включает в себя пару противоположных соединенных дисков (51-52), которые вращаются в одинаковом направлении.

7. Машина по п.5, отличающаяся тем, что она включает в себя пару противоположных дисков, которые вращаются в обратном направлении.

8. Машина по п.1, отличающаяся тем, что она включает в себя множество главных (30) и передающих (31) натяжных узлов.

9. Машина по п.1, отличающаяся тем, что ось вращения катушек (3) перпендикулярна оси диска (51-52, 101-103).

| US 3934395 A, 27.01.1976 | |||

| Устройство для дублирования швейных изделий | 1984 |

|

SU1231091A1 |

| US 3138511 A, 23.06.1964 | |||

| Устройство для обмотки сердечника длинномерным материалом | 1981 |

|

SU996316A1 |

Авторы

Даты

2012-12-10—Публикация

2008-03-31—Подача