Настоящее изобретение относится к цилиндру для поршневого двигателя, включающему в себя средства для приема смазки.

В больших двухтактных или также четырехтактных двигателях распределение смазки стало особо важным из-за больших поверхностей, подлежащих смазыванию. Смазка проходит через ограниченное количество подающих отверстий, расположенных по периметру цилиндра, во внутреннее пространство цилиндра. Для того чтобы жидкая смазка равномерно распределялась по внутренней стенке цилиндра, обеспечиваются простирающиеся по периметру пазы, например, как показано в FR 1174532. Однако оказалось, что при длительной работе двигателя пазы подвергаются отчетливому абразивному износу, прежде всего наиболее нагруженная часть цилиндра, которая простирается примерно до 15% от верхней мертвой точки самого высокорасположенного поршневого кольца в направлении нижней мертвой точки поршня. Из-за высокого давления, преобладающего в этой области, которое может достигать 200 Бар, а также высокой температуры, которая может достигать более 300°С, из-за термического расширения происходит увеличение поперечного сечения поршня и поперечного сечения поршневых колец. Из-за давления свободно посаженные поршневые кольца прижимаются в направлении внутренней стенки цилиндра, что желательно для увеличения давления в камере сгорания, но также связано с большими нагрузками на внутреннюю стенку цилиндра из-за сил сдвига. Из-за этих сил сдвига профиль, образованный пазами, простирающимися по периметру, изнашивается или выравнивается при длительной работе. Отсюда следует, что равномерное распределение смазки при длительной работе не может быть гарантировано. Если равномерное распределение смазки отсутствует, возникает трение твердых материалов, по меньшей мере, локально, т.е. непосредственный контакт между наружной поверхностью поршневого кольца и стенкой цилиндра, из-за чего нарушаются не только характеристики скольжения, но также это может привести к вышеуказанному абразивному износу и дальнейшему повреждению внутренней стенки цилиндра. Для решения этой проблемы в документе WO 98/53192 было предложено обеспечивать прорези в высоконагруженной части цилиндра, которые выполнены либо как кольцеобразные пазы, расположенные по периметру цилиндра, либо как участки пазов. Таким образом может быть достигнуто более равномерное распределение смазки в высоконагруженной области стенки цилиндра. Однако такое усовершенствование ограничено вышеупомянутой длиной области до 15%, начиная от верхней мертвой точки самого высокорасположенного поршневого кольца. Более того, кольцеобразные пазы имеют еще один недостаток. Грани поршневых колец зацепляются с гранями пазов, так что эти грани подвержены сильному абразивному износу, который может привести к их повреждению.

По всем этим причинам действительное потребление смазки больше, чем количество смазки, требуемое для смазки поступательной кинематической пары поршень-цилиндр. Помимо затрат, которые могут быть значительными для больших дизельных двигателей, потребление смазки также представляет нагрузку на окружающую среду. Большая часть выпускаемых частиц отработавших газов происходит из смазки.

Таким образом, задачей настоящего изобретения является достижение равномерного распределения смазки по всей длине цилиндра, по меньшей мере, от верхней мертвой точки самого верхнего поршневого кольца до нижней мертвой точки при одновременном снижении потребления смазки. В этой связи нет необходимости в выполнении изменений в количестве и расположении подающих отверстий. Задача смазки, в частности, для двухтактных двигателей состоит не только в обеспечении надлежащего смазывания поршня, но также в нейтрализации серной кислоты, которая попадает в камеру сгорания из-за сгорания серы, содержащейся в топливе.

Решение этой проблемы достигается при помощи цилиндра для поршневого двигателя, который включает в себя средства для приема смазки, при этом цилиндр включает в себя поверхность скольжения для поршня, поверхность скольжения имеет верхнюю мертвую зону и ряд откачивающих пазов, расположенных в цилиндре. Верхняя мертвая зона определяется как плоскость, в которой лежит мертвая точка самого верхнего поршневого кольца. Эта поверхность скольжения имеет множество щелеобразных прорезей. Щелеобразные прорези имеют длину, а также ширину и глубину, при этом глубина составляет более 0,4 мм. Щелеобразные прорези выполнены под кольцеобразной зоной поверхности цилиндра, имеющей длину до 15% длины поверхности скольжения, отсчитывая от верхней мертвой зоны. К удивлению, оказалось, что в наиболее нагруженной зоне цилиндра не нужно оборудовать щелеобразные прорези, а преимущественным является оборудование множества щелеобразных прорезей за пределами зоны наибольшего нагружения, на упомянутых 15% поверхности скольжения ниже верхней мертвой зоны. Поршневые кольца захватывают смазку и переводят ее по пути своего перемещения к зоне наибольшего нагружения. Для равномерного распределения смазки может быть предпочтительно сохранять эту зону наибольшего нагружения свободной от щелеобразных прорезей.

Щелеобразные прорези в соответствии с предпочтительным воплощением также обеспечены в области промывочных пазов, а также под ней.

Ширина щелеобразных прорезей составляет от 0,5 до 3 мм и в любом случае должна составлять менее 80%, предпочтительно 70% и наиболее предпочтительно 60% ширины самого узкого поршневого кольца. Таким образом обеспечивается, что поршневое кольцо не может наклоняться в прорези и свободно бесконтактно скользит вдоль прорези.

Длина щелеобразных прорезей составляет от 10 до 100 мм, и предпочтительно от 10 до 50 мм, особо предпочтительно от 10 до 30 мм.

Множество щелеобразных прорезей может быть расположено в ряд. Количество щелеобразных прорезей в ряду предпочтительно составляет 10-150 в зависимости от длины щелеобразных прорезей и расстояния между двумя соседними щелеобразными прорезями. Длина и расстояние между щелеобразными прорезями предпочтительно подбираются так, чтобы эффект надреза, вызванный щелеобразными прорезями, был ниже допустимого разупрочнения цилиндра. В соответствии с особо предпочтительным воплощением величина расстояния больше, чем длина щелеобразных прорезей.

Ряд имеет наклон, который предпочтительно меньше наклона, соответствующего высоте поршневого кольца. Соответственно, угол наклона щелеобразных прорезей в ряду составляет до 1°. Данная мера также служит для достижения увеличения плавности хода поршневого кольца. Контакт между кромкой щелеобразной прорези и поршневым кольцом, таким образом, всегда осуществляется лишь в одной точке. При помощи угла наклона поверхностный контакт кромки поршневого кольца с кромкой щелеобразной прорези устраняется, посредством чего на кромку щелеобразной прорези не оказывается сдвигающих сил, и, таким образом, маловероятно, что какой-либо износ материала будет иметь место на кромке. Таким образом, путем поддержания наклона можно достичь увеличения срока службы цилиндра.

Если, например, диаметр цилиндра составляет 190 мм и поршневое кольцо имеет ширину от 5 до 10 мм, то максимальный угол наклона составляет 0,96°.

Если диаметр цилиндра равен 400 мм и ширина поршневого кольца составляет от 10 до 15 мм, то максимальный угол наклона составляет 0,68°.

Щелеобразные прорези могут отличаться друг от друга по количеству, и/или глубине, и/или длине, и/или ширине. Предпочтительно щелеобразные прорези смежных рядов смещены друг от друга. При помощи смещения достигается идеальное смазывание внутренней стенки цилиндра смазкой при наименьшем возможном разупрочнении рубашки цилиндра.

Количество щелеобразных прорезей больше либо равно 300 прорезям на квадратный метр поверхности скольжения. Количество щелеобразных прорезей на квадратный метр поверхности скольжения может изменяться, поскольку частям поверхности скольжения необходимо выдерживать разные нагрузки.

Способ изготовления средств для приема смазки в цилиндре в соответствии с предшествующими воплощениями включает в себя этап выполнения щелеобразных прорезей методом механической обработки.

Кроме того, настоящее изобретение обеспечивает возможность применения цилиндра в качестве цилиндра большеразмерного дизельного двигателя, например двухтактного двигателя или четырехтактного двигателя.

Настоящее изобретение будет объяснено более подробно далее со ссылкой на прилагаемые чертежи, на которых:

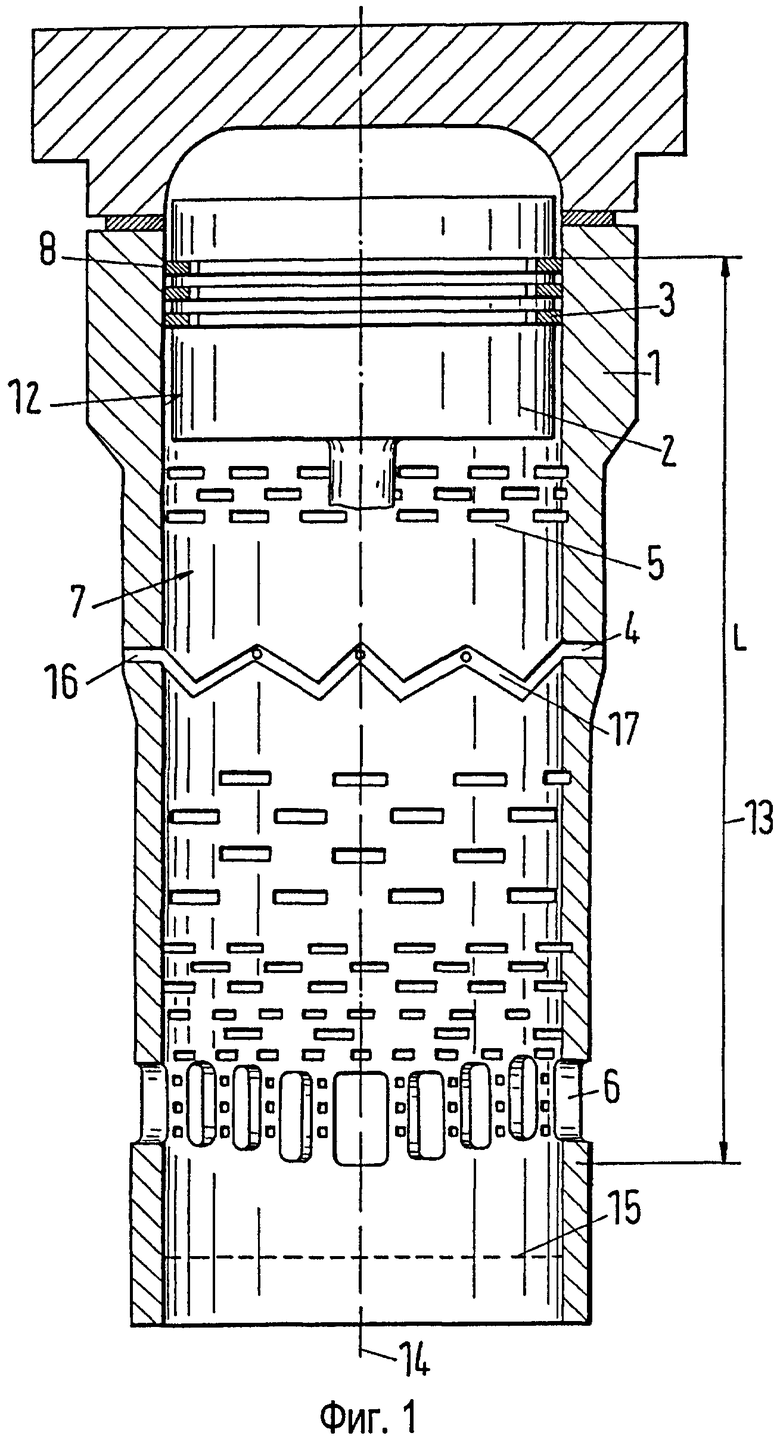

фиг.1 изображает разрез цилиндра;

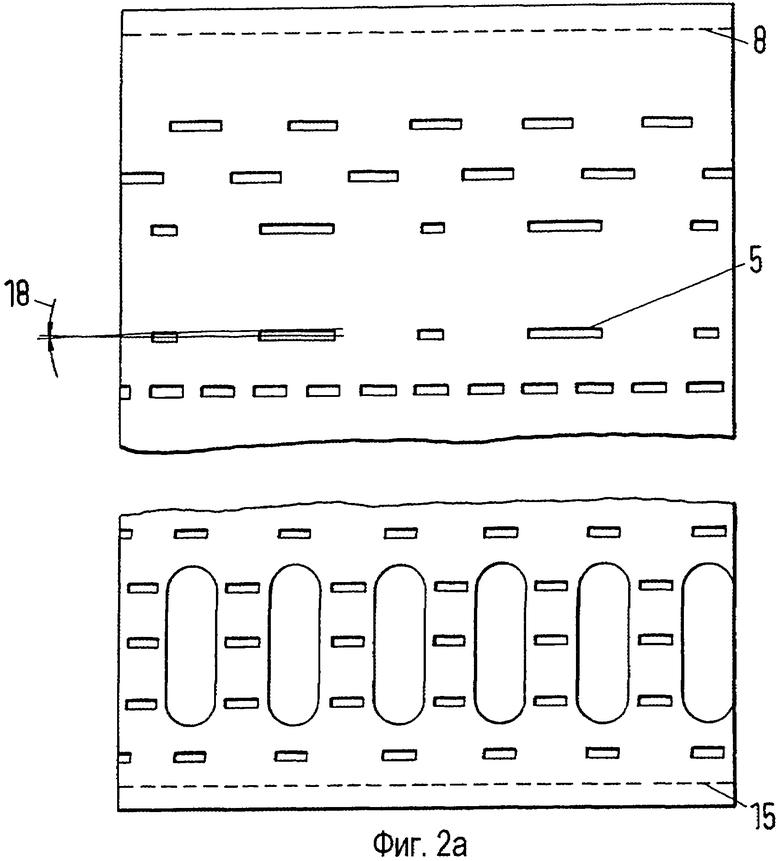

фиг.2а изображает развертку цилиндра;

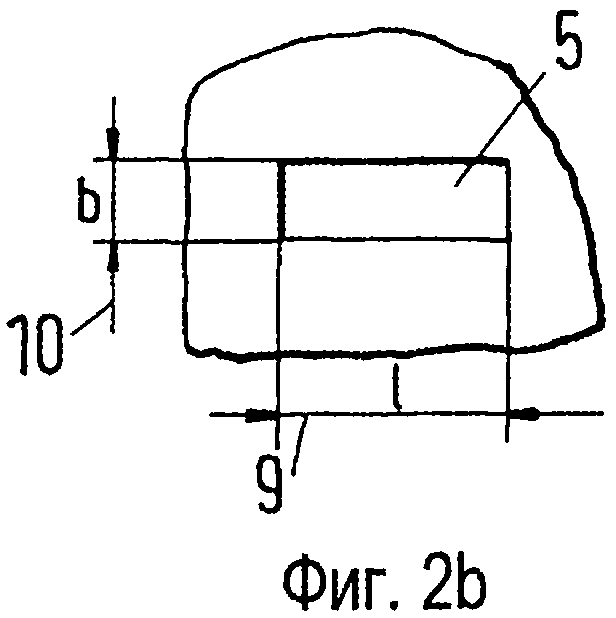

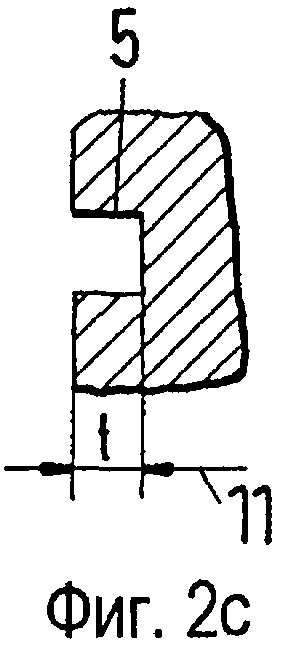

фиг.2b-2 с изображают щелеобразную прорезь в увеличенном виде;

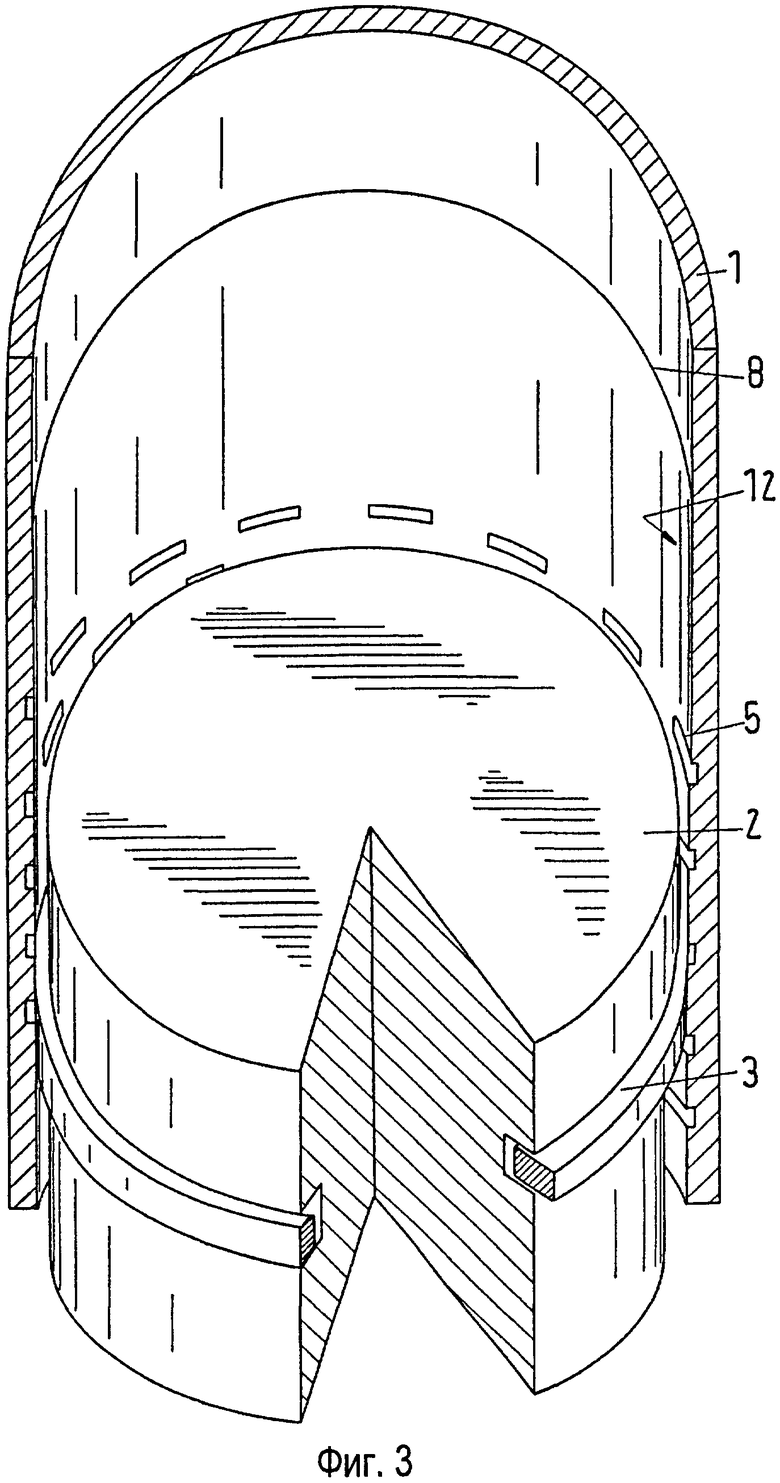

фиг.3 изображает представление поступательной кинематической пары поршневого кольца и внутренней стенки цилиндра.

На фиг.1 изображен разрез цилиндра 1, который расположен в поршневом двигателе. Поршневой двигатель представляет собой двухтактный двигатель или четырехтактный двигатель, в частности большеразмерный дизельный двигатель. Такие большеразмерные дизельные двигатели в настоящее время оборудуются цилиндрами, внутренний диаметр которых в основном больше 190 мм. Типовые диаметры составляют от 250 до 1000 мм. Поршень перемещается вверх и вниз внутри цилиндра и соединен при помощи шатуна с вращательным ведущим валом. Движение поршня вверх и вниз осуществляется между верхней мертвой точкой и нижней мертвой точкой. На фиг.1 поршень изображен в положении верхней мертвой точки. Если провести секущую плоскость, перпендикулярную оси 14 цилиндра, через верхнюю мертвую точку самого верхнего поршневого кольца, то эта плоскость пересекает внутреннюю стенку цилиндра вдоль линии, которая здесь и далее будет называться верхней мертвой зоной 8. Верхняя мертвая зона 8 формирует при вертикальном расположении цилиндра верхнюю границу поверхности 7 скольжения. Если провести подобную секущую плоскость через нижнюю мертвую точку самого нижнего поршневого кольца, таким же образом получим нижнюю мертвую зону 15. Длина L (13) обозначает расстояние между верхней мертвой зоной 8 и нижней мертвой зоной 15 и соответствует длине поверхности скольжения. Поверхности скольжения могут иметь длину от 1 м до примерно 4 м. Ширина поверхности скольжения формируется периметром верхней мертвой зоны 8, а также периметром нижней мертвой зоны 15. Ширина поверхности скольжения в верхней мертвой зоне 8 больше ширины поверхности скольжения в нижней мертвой зоне 15, так как внутреннее пространство цилиндра, как правило, имеет не симметричную форму, а слегка коническую. Эта конусность возникает из-за разных температур, присутствующих в отдельных зонах поверхности скольжения. В области нижней мертвой зоны воздух всасывается из окружающей среды, так что в этой области преобладают рабочие температуры, незначительно отличающиеся от окружающей температуры воздуха в пространстве двигателя. В области верхней мертвой зоны, однако, могут преобладать температуры выше 300°С. В результате этой значительной разницы температур могут возникнуть термические расширения, в частности, приводящие к расширению поршневых колец 3, расположенных в поршне 2, которые могут оказывать недопустимое давление на внутреннюю стенку цилиндра в области нижней мертвой зоны и, следовательно, предотвращать формирование масляной пленки. Меры, которые следует предпринять для того, чтобы не допустить трения твердых материалов между внутренней стенкой цилиндра и поршневыми кольцами, как правило, представляют собой ввод смазки, которая покрывает внутреннюю стенку цилиндра в области поверхности 7 скольжения в качестве масляной пленки. Смазка подается в пространство цилиндра через источник подачи масла 4. Множество подающих отверстий 16 может быть распределено по периметру цилиндра. Начиная от подающих отверстий, канал 17 продолжается вдоль внутренней стенки цилиндра, посредством которого осуществляется транспортировка и распределение смазки. При вертикальной ориентации цилиндра смазка покрывает всю поверхность скольжения ниже канала. Когда поршень 2 перемещается через подающие отверстия в фазе расширения, смазка переводится поршневыми кольцами 3, скользящими по внутренней стенке цилиндра, и больше не доступна для дальнейшего смазывания. Таким образом возникает повышенное потребление масла, представляющее собой фактор затрат, который нельзя игнорировать при таких больших поверхностях, подлежащих покрытию смазкой.

Цилиндр 1 включает в себя средства 5 для приема смазки, которые расположены на поверхности 7 скольжения для поршня 2. Поверхность скольжения продолжается между верхней мертвой зоной 8 и нижней мертвой зоной 15. Нижняя мертвая зона 15 лежит, при вертикальном расположении, под рядом откачивающих пазов 6, выполненных на цилиндре. Множество щелеобразных прорезей 5 выполнено на поверхности 7 скольжения. Щелеобразные прорези служат в качестве выемок для смазки. Если смазка подается через подающие отверстия 16, она протекает вниз вдоль стенки цилиндра и попадает в щелеобразные прорези, в которых формируется запас смазки. Щелеобразные прорези, расположенные над подающими отверстиями, заполняются смазкой, когда поршневое кольцо скользит мимо щелеобразной прорези. Поршневое кольцо переносит смазку с собой в ходе перемещения, и она отклоняется в щелеобразные прорези и заполняет их, когда поршневое кольцо проходит мимо такой щелеобразной прорези. Щелеобразные прорези имеют длину l (9), а также ширину b (10) и глубину t (11), которые подробно показаны на фиг.2 в разрезе от развертки поверхности цилиндра. Глубина 11 составляет более 0,4 мм, что обеспечивает то, что щелеобразная прорезь также остается неповрежденной в течение нескольких лет службы, даже когда внутренняя стенка цилиндра подвергается износу. Большая глубина щелеобразных прорезей имеет дополнительное преимущество, заключающееся в том, что смазка, проталкиваемая поршневым кольцом, протекает на внутреннюю стенку цилиндра в течение дальнейшего общего хода и покрывает ее масляной пленкой. При помощи выполнения множества щелеобразных прорезей обеспечивается, что вся поверхность скольжения или, по меньшей мере, ее часть, оборудованная такими щелеобразными прорезями, смазывается. Щелеобразные прорези 5, в частности, оборудованы под кольцеобразным участком (12) поверхности цилиндра, который составляет до 15% от длины L (13) поверхности 7 скольжения при отсчете от верхней мертвой зоны 8. При помощи такого расположения не только существенно снижается потребление масла, но также увеличивается срок службы поверхности цилиндра. Основной причиной сниженного потребления масла является тот факт, что смазка хранится в щелеобразных прорезях. Смазка, таким образом, не вытекает после рабочего цикла или не выталкивается поршневыми кольцами, а остается большей частью в щелеобразных прорезях. Следовательно, смазка доступна для дальнейших рабочих циклов. Увеличение срока службы поверхности цилиндра происходит благодаря тому, что в зоне наибольшего нагружения не оборудуется щелеобразных прорезей или их число заметно снижено, эта зона наибольшего нагружения внутренней стенки цилиндра, таким образом, не ослаблена множеством мелких выемок, то есть щелеобразных прорезей, или простирающимися по периметру пазами, известными в предшествующем уровне техники.

В предварительно исключенной области, составляющей до 15% от поверхности скольжения при измерении от верхней мертвой зоны, зоне наибольшего нагружения, применение щелеобразных прорезей ограничено, поскольку здесь износ настолько велик, что даже щелеобразные прорези глубиной более 0,4 мм исчезнут до окончания срока службы цилиндра. Может быть предпочтительно, в том числе по указанной выше причине, обойтись без щелеобразных прорезей, в частности, в этой зоне наибольшего нагружения, для того чтобы не ослабить внутреннюю стенку цилиндра. К удивлению оказалось, что наиболее предпочтительно располагать прорези в зоне за пределами указанной области так, чтобы смазка, находящаяся в них, переводилась одним из поршневых колец в зону наибольшего нагружения. В частности, зона цилиндра 1, в которой расположены щелеобразные отверстия, составляет до 25%, предпочтительно от 10 до 25% и наиболее предпочтительно от 15% до 20%. На фиг.1 зона наибольшего нагружения, т.е. кольцеобразный участок 12, показана свободной от прорезей. Под поршнем показаны три ряда щелеобразных прорезей и наиболее подробное представление дополнительных рядов вплоть до источника подачи смазки 4 было опущено в целях ясности. Для обеспечения надлежащей подачи смазки предпочтительно, чтобы вся поверхность 7 за исключением зоны наибольшего нагружения была оборудована щелеобразными прорезями. В частности, щелеобразные прорези могут быть также оборудованы в области откачивающих пазов 6, а также под последними. В этой области в прошлом из-за износа часто возникали повреждения. Этот износ, вероятно, относился к неправильной подаче смазки из-за отсутствия равномерности. Смазка, вводимая при помощи источника 4 подачи смазки, подается циклично, целесообразно в положении поршня, показанном на Фиг.1, поскольку при таком положении смазку не нужно подавать под давлением. Смазка протекает вдоль внутренней стенки цилиндра вниз и затем перемещается поршневыми кольцами 3 поршня в фазе расширения. Часть смазки, предположительно, достигает откачивающих пазов 6, но может храниться там, только когда на участке откачивающих пазов до самого нижнего положения самого нижнего поршневого кольца, когда поршень расположен в нижней мертвой точке, оборудованы щелеобразные прорези. Если таких щелеобразных прорезей нет, поршневые кольца будут выгонять оставшееся количество смазки, и это количество смазки больше не будет доступным для дальнейшего смазывания. Более того, данный недостаток приводит к тому, что смазка не сможет больше наверняка присутствовать в области откачивающих пазов, когда поршень начинает такт сжатия. Поршневые кольца 3 будут таким образом начинать работать без смазки в начале такта сжатия. Смазка, содержащаяся в щелеобразных прорезях, может, напротив, распределяться по внутренней стенке цилиндра в области откачивающих пазов и таким образом может обеспечивать надлежащее смазывание для такта сжатия.

На фиг.2а изображена развертка цилиндра с дополнительными возможными расположениями щелеобразных прорезей, а фиг.2b-2с изображают щелеобразную прорезь 5 такого типа в увеличенном масштабе. Щелеобразная прорезь ограничена длиной l (9), шириной b (10), а также глубиной t (11). Ширина щелеобразных прорезей, предпочтительно, лежит в диапазоне от 0,5 до 3 мм. Ширина b может быть лишь достаточно большой для помещения надлежащего количества смазки в прорезь. С другой стороны, ширина b должна быть меньше ширины поршневого кольца, так чтобы поршневое кольцо не зацеплялось краями щелеобразной прорези и так чтобы газ из камеры сгорания не достигал всасывающего пространства через щелеобразные прорези. Если подобная утечка газа через прорези будет иметь место, увеличение давления в камере сгорания будет изменяться и, соответственно, кпд двигателя будет уменьшаться.

Длина щелеобразных прорезей составляет от 10 до 100 мм, предпочтительно от 10 до 50 мм и особо предпочтительно от 10 до 30 мм. Множество щелеобразных прорезей предпочтительно расположено в ряд, который может иметь наклон. Наклон ограничен по причинам, упомянутым в связи с шириной прорези, величиной, меньшей, чем ширина поршневого кольца. Угол наклона 18 щелеобразных прорезей достигает 1°. Количество щелеобразных прорезей в ряду может отличаться от количества щелеобразных прорезей в соседнем ряду. Количество, и/или глубина t (11), и/или длина l (9), и/или ширина b (10) щелеобразных прорезей могут отличаться друг от друга.

На всех фиг.1-3 щелеобразные прорези смежных рядов расположены, по меньшей мере, с частичным смещением относительно друг друга. Таким образом, количество щелеобразных прорезей на квадратный метр поверхности скольжения может быть увеличено для обеспечения максимально возможного равномерного распределения смазки. Количество щелеобразных прорезей, предпочтительно, больше либо равно 300 прорезям на квадратный метр поверхности скольжения. Количество щелеобразных прорезей на квадратный метр поверхности скольжения может быть выбрано переменно, когда участки поверхности скольжения с увеличенным или сниженным требованием смазки могут быть обнаружены при работе. Например, может быть выполнено меньшее количество щелеобразных прорезей или большее расстояние между смежными рядами щелеобразных прорезей, как видно на фиг.2.

На фиг.3 изображен пример поступательной кинематической пары поршневого кольца и внутренней стенки цилиндра для предыдущего воплощения. В этом случае в кольцевой области 12, составляющей до 15% поверхности скольжения и расположенной непосредственно под верхней мертвой зоной 8, не оборудовано щелеобразных прорезей. Поршень 2 расположен в положении под кольцевой областью 12. В частности, может быть предпочтительным увеличить область 12 до 25% поверхности скольжения. В частности, область 12 тогда составляет от 10 до 30%, предпочтительно от 15 до 30%, и особо предпочтительно указанная область составляет больше 25% и до 30% включительно.

Щелеобразные прорези выполняются при помощи процессов механической обработки. Эти процессы включают в себя процесс обтесывания, например такой, как фрезерование, однако, кроме способов, осуществляемых при термическом воздействии, например структурирование при помощи лазера. Метод лазерного структурирования, прежде всего, используется для выполнения пазов в микронном диапазоне и не подходит для выполнения щелеобразных прорезей с глубинами в миллиметровом диапазоне.

Уже используемые цилиндры могут быть впоследствии оборудованы щелеобразными прорезями в ходе текущего обслуживания или ремонта. В частности, в цилиндрах, используемых в большеразмерном дизельном двигателе, требования по смазке могут быть снижены путем преднамеренного последующего выполнения щелеобразных прорезей.

Изобретение может быть использовано в цилиндрах двигателей внутреннего сгорания. Цилиндр (1) для поршневого двигателя включает в себя средства (5) для приема смазки. Цилиндр включает в себя поверхность (7) скольжения для поршня (2), при этом поверхность скольжения имеет верхнюю мертвую зону (8) и ряд откачивающих пазов (6), расположенных в цилиндре. Эта поверхность скольжения (7) имеет множество щелеобразных прорезей (5). Щелеобразные прорези имеют длину (9), ширину (10) и глубину (11). Глубина (11) составляет более 0,4 мм. Щелеобразные прорези (5) выполнены под кольцеобразным участком (12) поверхности цилиндра, который имеет длину до 15% от длины (13) поверхности (7) скольжения при отсчете от верхней мертвой зоны (8). Раскрыт способ производства средств для приема в цилиндре и применения цилиндра в качестве цилиндра большеразмерного дизельного двигателя. Технический результат заключается в повышении равномерного распределения смазки по всей длине цилиндра. 3 н. и 11 з.п. ф-лы, 5 ил.

1. Цилиндр (1) для поршневого двигателя, включающий в себя средства (5) для приема смазки, при этом цилиндр включает в себя поверхность (7) скольжения для поршня (2), поверхность скольжения имеет верхнюю мертвую зону (8) и ряд откачивающих пазов (6), расположенных в цилиндре, при этом поверхность (7) скольжения имеет множество щелеобразных прорезей (5), и щелеобразные прорези имеют длину (9), ширину (10) и глубину (11), при этом глубина (11) составляет более 0,4 мм, отличающийся тем, что щелеобразные прорези (5) выполнены под кольцеобразной зоной поверхности цилиндра, имеющей длину до 15% от длины (13) поверхности (7) скольжения, отсчитывая от верхней мертвой зоны (8).

2. Цилиндр по п.1, в котором щелеобразные прорези также выполнены на участке откачивающих пазов и под ним.

3. Цилиндр по п.1, в котором ширина (10) щелеобразных прорезей составляет от 0,5 до 3 мм.

4. Цилиндр по п.1, в котором длина (9) щелеобразных прорезей составляет от 10 до 100 мм, предпочтительно от 10 до 50 мм, особо предпочтительно от 10 до 30 мм.

5. Цилиндр по п.1, в котором множество щелеобразных прорезей расположено в ряд.

6. Цилиндр по п.5, в котором ряд имеет наклон.

7. Цилиндр по п.6, в котором угол наклона щелеобразных прорезей составляет вплоть до 1°.

8. Цилиндр по любому из пп.5-7, в котором щелеобразные прорези соседних рядов расположены со смещением относительно друг друга.

9. Цилиндр по п.1, в котором количество щелеобразных прорезей разных рядов и/или глубина (11), и/или длина (9), и/или ширина (10) щелеобразных прорезей отличны друг от друга.

10. Цилиндр по п.1, в котором количество щелеобразных прорезей больше либо равно 300 прорезям на квадратный метр поверхности скольжения.

11. Цилиндр по п.8, в котором количество щелеобразных прорезей на квадратный метр поверхности скольжения может изменяться.

12. Цилиндр по п.1, в котором цилиндр имеет диаметр больше 190 мм.

13. Способ изготовления средств для приема смазки в цилиндре по любому из предшествующих пунктов, в котором щелеобразные прорези выполняются путем механической обработки.

14. Применение цилиндра по любому из предшествующих пунктов в качестве цилиндра большеразмерного дизельного двигателя.

| ГИЛЬЗА ЦИЛИНДРА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ДИЗЕЛЬНОГО ТИПА (ВАРИАНТЫ) | 1998 |

|

RU2189479C2 |

| Оптико-электронное устройство | 1989 |

|

SU1818530A1 |

| US 6253724 B1, 03.07.2001 | |||

| СПОСОБ БЕСКОНТАКТНОЙ ПЕЧАТИ | 1984 |

|

SU1275864A1 |

| JP 61171963 A, 02.08.1986 | |||

| JP 60259750 A, 21.12.1985 | |||

| ГИЛЬЗА ЦИЛИНДРА | 0 |

|

SU345285A1 |

Авторы

Даты

2012-12-10—Публикация

2008-10-15—Подача