Настоящее изобретение относится к элементу цилиндра, такому как гильза цилиндра, поршню, юбке поршня или поршневому кольцу для использования в двигателе внутреннего сгорания дизельного типа, в частности двухтактного двигателя с крейцкопфом, причем указанный двигатель дизельного типа имеет максимальное давление сгорания, превышающее 100 бар при полной нагрузке, и в котором поршень снабжен несколькими поршневыми кольцами и движется возвратно-поступательно в гильзе цилиндра с ходом, составляющим, по меньшей мере, 600 мм, причем указанные поршневые кольца имеют наружный диаметр, составляющий, по меньшей мере, 150 мм в смонтированном состоянии в кольцевых канавках, имеющих высоту в осевом направлении, превышающую высоту кольца, причем каждое поршневое кольцо имеет цилиндрическую наружную поверхность, скользящую вдоль внутренней поверхности гильзы, и элемент цилиндра снабжен, по меньшей мере, одним нанесенным тепловым напылением слоем на, по меньшей мере, часть стороны элемента цилиндра.

Двухтактные двигатели с крейцкопфом дизельного типа в настоящее время предназначены для работы при очень высоких максимальных давлениях сгорания, которые генерируют очень высокие нагрузки на элементы цилиндра частично из-за перепада давления на уровне колец, который должен быть высоким, когда кольца должны предотвращать распространение давления в камере сгорания вниз, под поршень, и частично из-за того, что высокое давление, производимое сгоранием, сопровождается очень высокими температурами, производящими отрицательный эффект на состояние скольжения таким образом, что элементы цилиндра, скользящие относительно друг друга, легче подвергаются задираниям, которые могут повредить, в особенности, поршневые кольца и гильзу. Для получения уплотнения при высоких давлениях, опорное давление поршневых колец на внутреннюю поверхность гильзы должно быть высоким. Это приводит к увеличению тенденции проникновения поршневых колец сквозь пленку смазочного масла и в местах движения всухую по внутренней поверхности гильзы.

Публикация N WО 95/21994 заявителя описывает гильзу цилиндра, внутренняя поверхность которой снабжена несколькими слоями, имеющими различные свойства, а именно, самым внутренним твердым износостойким слоем, промежуточным слоем средней твердости и более мягким притирочным слоем из другого материала, в отличие от материала более твердых слоев. В качестве наносимых материалов предложены: для самого внутреннего слоя - относительно мягкое металлическое связывающее вещество, содержащее хром, никель и молибден с твердыми частицами, заделанными в него в форме карбидов, окислов или нитридов. Для промежуточного слоя предложена смесь молибдена и предварительно оксидированного молибдена, и для притирочного слоя предложены графитовые шарики в металлической оболочке, необязательно, смешанные с мягким материалом, таким как серебро. Использование разных материалов для наружных слоев элемента цилиндра может вызвать проблемы достижения достаточно хорошего приставания слоя к нижележащему материалу. Первый напыляемый слой должен приставать к базовому материалу элемента цилиндра, который обычно является чугуном, литой сталью или сталью, и последующий слой или слои должны приставать к нижележащему слою, который может иметь свойства, существенно отличающиеся от свойств следующего слоя. Другим недостатком является то, что материалы, используемые для наружных слоев, довольно дороги.

Патент США N 5080056 описывает четырехтактный двигатель, блок цилиндров которого изготовлен из алюминиевого сплава 319 и имеет несколько каналов, представляющих цилиндры двигателя. Внутренние поверхности цилиндров снабжены твердым износостойким слоем из сплава алюминия и бронзы, который может напыляться при помощи техники высоковольтного бескислородного напыления для получения непрерывного, плотного и твердого покрытия. Сплав из алюминия и бронзы считается здесь особенно пригодным, поскольку он имеет хорошие качества скольжения относительно поршней, изготовленных из алюминия. Было описано как существенно важное то, что покрытие должно быть плотным и, по существу, без пор. Покрытие было нанесено толщиной до 0,1 мм, и после нанесения, примерно около одной третьей части толщины покрытия было удалено прошлифовыванием.

Условия высокого максимального давления для двигателей, относящихся к настоящему изобретению, существенно отличаются от условий в четырехтактных двигателях, где для бензиновых двигателей используются максимальные давления в пределах 40 бар, и для дизельных двигателей используются максимальные давления в пределах 80 бар. Кроме того, блок цилиндров, поршни и поршневые кольца четырехтактных двигателей изготовлены из легкого металла, тогда как гильзы цилиндров, поршни, юбки поршней и поршневые кольца больших двигателей обычно производятся из чугуна, литой стали или стали для того, чтобы они были способны выдерживать влияние высокого давления и температуры. Различия в используемых материалах делают трудным сравнение друг с другом свойств напыляемых покрытий, поскольку условия скольжения, условия приставания слоев, реакции на тепловые воздействия и тому подобное существенно отличаются между чугуном и литой сталью, с одной стороны, и легкими металлами, такими как алюминий, с другой стороны.

Задачей настоящего изобретения является создание элемента цилиндра, который, при меньших затратах на материал, снабжен покрытием, которое хорошо пристает к элементу цилиндра и обеспечивает отличные характеристики приработки и работы.

Для этого на элемент цилиндра напыляют, по меньшей мере, два слоя сплава алюминия и бронзы, один поверх другого, причем наружный слой является притирочным слоем, имеющим среднюю твердость, составляющую максимум 330 HV20, и нижележащий слой является износостойким слоем, имеющим среднюю твердость, превышающую твердость притирочного слоя и составляющим, по меньшей мере, 130 HV20.

Использование притирочного слоя из сплава такого же типа, как и примененный для нижележащего износостойкого слоя, дает исключительно хорошее приставание притирочного слоя, что исключает выкрашивание или стесывание чешуйчатых частиц из притирочного слоя. Поверхность из сплава алюминия и бронзы имеет хорошие характеристики скольжения и обеспечивает хорошие условия трения скольжения, которые противодействуют образованию задиров. Мягкий притирочный слой из сплава алюминия и бронзы образует поверхность на элементе цилиндра, которая не имеет тенденции образования задиров при приработке нового элемента цилиндра как на самом элементе цилиндра, так и на поверхности элемента, примыкающего к элементу цилиндра и скользящего вдоль него при возвратно- поступательном движении поршня.

Исходный материал из сочетания алюминия и бронзы, используемый для образования притирочного слоя, стоит примерно в два раза меньше, чем исходный материал, содержащий графит, что означает, что притирочный слой может производиться существенно более предпочтительным с экономической точки зрения способом, чем известные притирочные слои. Кроме того, при помощи пригодного контроля условий напыления, обеспечиваемого составом несущего или защитного газа, используемого при тепловом напылении, слой сплава алюминия и бронзы может быть сделан более или менее твердым. Кроме того, твердость наносимого слоя может изменяться при помощи пригодной последующей обработки слоя, которая описана ниже более подробно. Таким образом, существует возможность регулировать свойства слоев из алюминия и бронзы таким образом, что слой, расположенный под притирочным слоем, действует как износостойкий слой. Стоимость материала такого износостойкого слоя также существенно ниже стоимости износостойкого слоя указанного выше типа, содержащего молибден.

В случае формирования царапин на поверхности покрытия при приработке элемента цилиндра, использование сплава из алюминия и бронзы означает, что царапины не преобразуются в задиры, образование которых характерно при резком локальном возрастании температур, поскольку сплав алюминия и бронзы обладает смазочными качествами в течение всего периода повышения температуры, вплоть до его собственной температуры плавления.

Предпочтительно, чтобы износостойкий слой из сплава алюминия и бронзы был промежуточным слоем, лежащим между притирочным слоем и нижележащим износостойким слоем, имеющим большую твердость, чем промежуточный слой. Нижележащий износостойкий слой может также быть из сплава алюминия и бронзы, или он может быть изготовлен из другого твердого и износостойкого материала, такого как материал, содержащий твердые частицы в форме карбидов, окислов или нитридов, заделанных в металлическое связывающее вещество, например, материал, поставляемый шведской фирмой DAROS AB под торговыми марками PM2, PM10, PM14, PM20, PM28 или L1. Эти наращиваемые или напыляемые слои обеспечивают преимущественную приработку элемента цилиндра, где, при приработке, открываются все более твердые материалы с более высокой износостойкостью.

Притирочный слой из сплава алюминия и бронзы может иметь полезную пористость, оставляющую от 0,2 до 40% от его объема, вследствие чего поверхность сплава из алюминия и бронзы имеет определенное количество ложбинок, образованных порами в материале. Эти ложбинки, как правило, густо распределены на поверхности, и при работе двигателя они захватывают часть смазочного масла, подаваемого к поверхности. В течение интервалов, когда порции смазочного масла не подаются на поверхность извне, смазочное масло, задержавшееся в ложбинках, может распространяться по поверхности и поддерживать смазку элемента цилиндра.

Этот эффект дает особое преимущество относительно поршневых колец, которые не имеют специального снабжения смазочным маслом.

Один вариант воплощения изобретения имеет от двух до семи слоев сплава алюминия и бронзы, имеющих взаимно отличающиеся свойства, и толщина отдельных слоев лежит в пределах от 0,02 мм до 2,5 мм, предпочтительно - от 0,10 до 1,0 мм. Использование нескольких слоев с толщиной отдельных слоев, лежащей в указанных пределах, делает возможным точное приспособление свойств покрытия к желательному варианту применения. Юбка поршня, например, может требовать нескольких относительно тонких слоев, тогда как слои на поршне в районе, находящемся над самым верхним поршневым кольцом, могут иметь существенно большую толщину. На внутренней поверхности гильзы цилиндра количество слоев может быть подобрано так, чтобы твердость равномерно возрастала по толщине покрытия, и количество слоев может в этом случае быть большим, чем на наружных поверхностях поршневых колец. Каждый слой с, по существу, идентичными свойствами по толщине слоя может наращиваться путем нескольких напылений с однообразными условиями напыления до получения необходимой толщины слоя.

Сплав из алюминия и бронзы может, в процентном содержании и отдельно от обычно включенных примесей, содержать от 2 до 20% Al и (необязательно) один или более таких компонентов, как Sb, Co, Be, Cr, Sn, Si, Cd, Zn, Fe, Ni, Pb и C в индивидуальных объемах, составляющих максимум 5% Sb, максимум 5% Co, максимум 5% Be, максимум 5% Cr, максимум 15% Sn, максимум 5% Mn, максимум 15% Si, максимум 2% Cd, максимум 15% Zn, максимум 5% Fe, максимум 20% Ni, максимум 20% Pb, максимум 2% C и остаток, представленный, по меньшей мере, 50% Cu. Таким образом, минимальное содержание Cu и Al составляет 52%, и совокупное содержание других компонентов составляет максимум 48% и может, преимущественно, быть ограничено 25%.

Добавки Cr, Sb и C увеличивают твердость сплава путем формирования карбидов, и эти компоненты, как правило, добавляют в нижележащие слои, действующие как износостойкие слои.

Добавки Zn, Be, Co, Si и Ni увеличивают прочность сплава и делают возможным увеличение твердости слоя путем механического воздействия, такого как пескоструйная обработка, дробеструйная обработка или обкатка.

Добавка Cd повышает температуру кристаллизации сплава и повышает его прочность. Добавка Mn повышает твердость сплава и делает его более термостойким. Добавка Fe увеличивает твердость сплава, и добавка Pb придает слою преимущественные свойства при тяжелых нагрузках, поскольку Pb действует как твердое смазочное вещество. Добавка Sn улучшает стойкость к коррозии и уменьшает хрупкость сплава и одновременно может способствовать увеличению твердости при механическом воздействии.

Тип сплава, в особенности предпочтительный для притирочных слоев, в частности, содержит от 9 до 10% Al, от 0 до 1% Fe и остальное представлено Cu. Твердость этого сплава регулируется, в первую очередь, полученным в результате содержанием окислов благодаря составу газа, использованного при напылении. При использовании инертного газа, такого как аргон, формирование окислов подавляется, и сплав становится очень мягким.

В варианте воплощения изобретения, в котором содержание окисла в сплаве используется для регулирования твердости слоев, элемент цилиндра может формироваться так, что слои сплава алюминия и бронзы содержат от 1 до 30 весовых % окислов и так, что объем окислов сведен к минимуму, предпочтительно, составляет меньше 10% объема в притирочном слое и, по меньшей мере, 2% объема, а предпочтительно - по меньшей мере 10% объема в износостойком слое, находящемся под притирочным слоем. Более высокое содержание окислов в нижележащем слое или слоях придает им большую твердость, чем твердость притирочного слоя.

В качестве альтернативы или в дополнение к регулированию твердости при помощи содержания окисла, элемент цилиндра может быть сформирован так, что слои сплава алюминия и бронзы напыляют один поверх другого, причем напыленный слой подвергают механическому воздействию для повышения твердости до напыления следующего слоя и, предпочтительно, последний напыленный слой не подвергают механической обработке для уменьшения шероховатости. Выше были приведены примеры различных механических воздействий, повышающих твердость напыленного слоя. Благодаря комбинации типа механического воздействия с использованием слоев, содержащих один или более указанных выше компонентов, таких как Zn, Be, Co, Si и Ni, становится возможным получение большого количества вариаций твердости отдельных слоев в покрытии из сплава алюминия и бронзы. Таким образом, твердость может, например, изменяться в пределах от 50 до 500 HV20.

Особым преимуществом элемента цилиндра является то, что слой, напыленный последним, не требует завершающей обработки, такой как прошлифовывание, которое требует больших затрат при выполнении в больших элементах цилиндра, соответствующих изобретению.

Изобретение также относится к поршневым кольцам для использования в двигателе внутреннего сгорания дизельного типа, в особенности, двухтактном двигателе с крейцкопфом, причем указанный двигатель дизельного типа имеет максимальное давление сгорания, превышающее 100 бар при полной нагрузке, и поршень в нем снабжен несколькими поршневыми кольцами и движется возвратно-поступательно в гильзе цилиндра с ходом, составляющим, по меньшей мере, 750 мм, при этом указанные поршневые кольца имеют наружный диаметр, составляющий, по меньшей мере, 150 мм в смонтированном состоянии в кольцевых канавках, имеющих высоту в осевом направлении, превышающую высоту кольца, причем каждое поршневое кольцо имеет цилиндрическую наружную поверхность, которая, при работе, скользит вдоль внутренней поверхности гильзы, и указанное поршневое кольцо снабжено, по меньшей мере, одним нанесенным тепловым напылением слоем на его радиально наружной поверхности.

С точки зрения изготовления поршневого кольца, которое снабжено, с преимущественно низкими затратами на материал, покрытием, которое хорошо пристает к элементу цилиндра и дает отличные притирочные и рабочие характеристики, поршневое кольцо, согласно изобретению, отличается тем, что, по меньшей мере, один напыленный слой является сплавом алюминия и бронзы, что совокупная толщина покрытия из сплава алюминия и бронзы составляет, по меньшей мере, 0,05 мм, и что самый наружный слой является притирочным слоем со средней твердостью, составляющей максимум 330 HV20. На поршневых кольцах может быть один или несколько слоев покрытия из сплава алюминия и бронзы, напыленный (напыленных) непосредственно на базовый материал поршневого кольца из стали, литой стали или чугуна, или напыленный (напыленных) на нижележащий напыленный слой другого износостойкого материала, который может быть, например, одним из материалов фирмы DAROS типа PM2, PM10, PM14, PM20, PM28 или L1. Самый наружный слой из сплава алюминия и бронзы действует как предотвращающий задирания притирочный слой, который делает возможной быструю приработку новых поршневых колец, которая будет описана ниже подробно.

При первоначальной приработке поршневых колец, цилиндрические наружные поверхности колец притираются до отшлифованной конфигурации. Поскольку канавки для колец имеют высоту, превышающую высоту колец, последние могут двигаться в осевом направлении в их соответствующих кольцевых канавках, и под воздействием больших перепадов давления на уровне колец, кольца будут слегка наклоняться или поворачиваться в канавках так, что наружные поверхности колец образуют различные углы относительно внутренней поверхности гильзы при возвратно-поступательном движении поршня. В течение первых многих наклонов поршневых колец, их верхние или нижние кромки будут примыкать к внутренней поверхности гильзы с очень малой площадью контакта и соответствующим исключительно высоким поверхностным давлением, приводящим к быстрому износу материала кольца, предположительно, из-за того, что кромки кольца на короткий момент времени проникают сквозь масляную пленку на внутренней поверхности гильзы. Когда кольца принимают отшлифованную конфигурацию, площадь контакта увеличивается, и поверхностное давление уменьшается до уровня ниже предела, когда кольцо проникает сквозь масляную пленку.

Притирочный слой из сплава алюминия и бронзы предотвращает образование задиров, по меньшей мере, до того, как поршневое кольцо притирается до отшлифованной конфигурации, что допускает воздействие наружной поверхности поршневого кольца на внутреннюю поверхность гильзы с полной нагрузкой без проникновения сквозь пленку смазочного масла.

В случае, когда на поршневом кольце применяется только один слой сплава алюминия и бронзы, твердость этого наружного слоя может увеличиваться в пределах указанной средней твердости, составляющей максимум 330 HV20 путем механического воздействия, как описано выше в связи с элементами цилиндра, снабженными несколькими слоями сплава алюминия и бронзы с взаимно отличающимися свойствами.

Примеры воплощения изобретения будут теперь описаны более подробно со ссылками на в значительной степени схематичные чертежи, на которых:

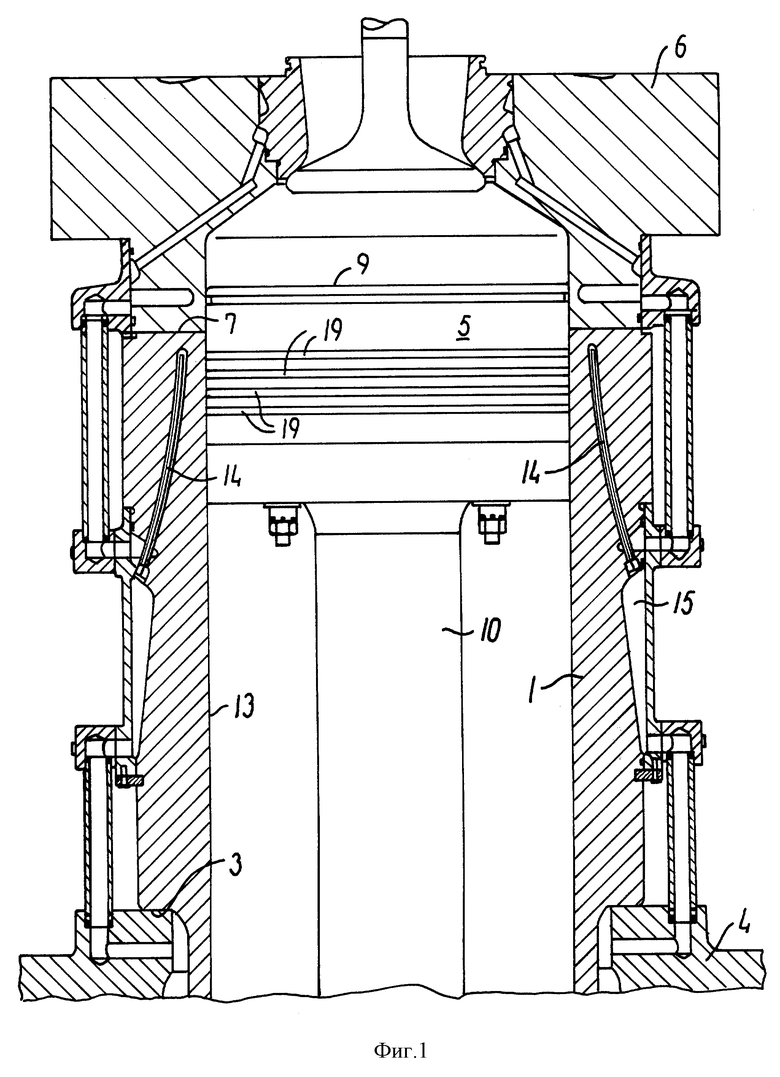

фиг. 1 изображает продольный вид в сечении верхней части гильзы цилиндра, в которой поршень с поршневыми кольцами находится в его верхней мертвой точке,

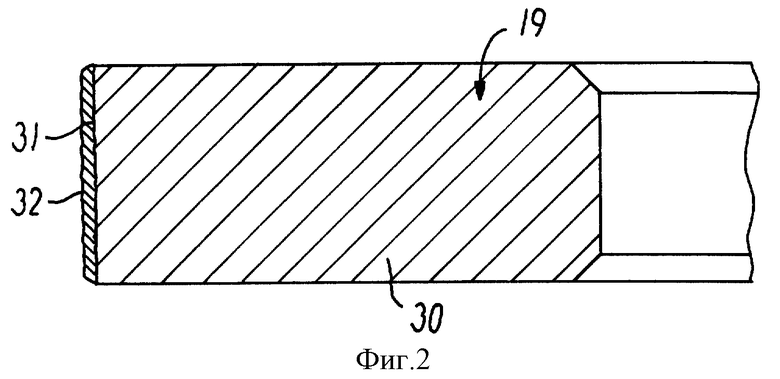

фиг. 2 изображает вид сечения поршневого кольца, на которое притирочный слой из сплава алюминия и бронзы был нанесен непосредственно на материал литого кольца,

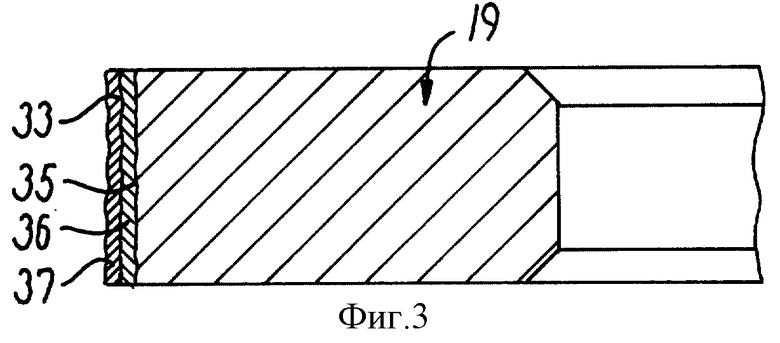

фиг. 3 изображает вид сечения другого варианта выполнения поршневого кольца, на котором притирочный слой из сплава алюминия и бронзы был нанесен на поверхность твердого износостойкого слоя, напыленного на материал литого кольца,

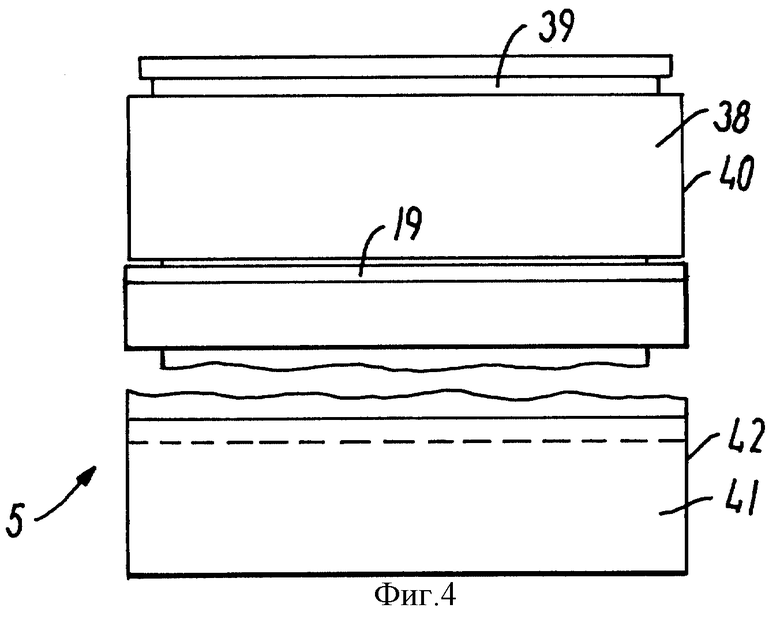

фиг. 4 изображает частичный вид сбоку поршня с юбкой поршня, которые снабжены слоем из сплава алюминия и бронзы согласно изобретению, и

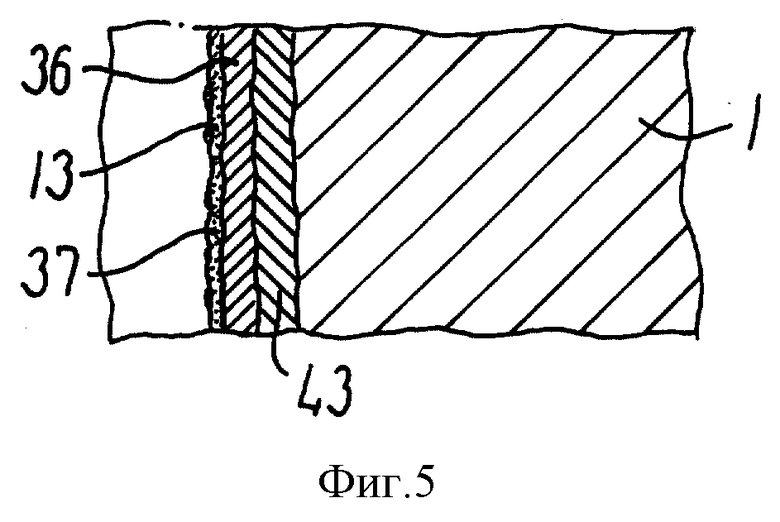

фиг. 5 изображает частичный вид сечения гильзы цилиндра, на которую были нанесены три слоя сплава алюминия и бронзы.

Фиг. 1 изображает верхнюю часть гильзы цилиндра, в целом обозначенную цифрой 1, для большого двухтактного двигателя с крейцкопфом, который может использоваться в качестве стационарного двигателя для приведения в действие генератора энергии или в качестве двигательной установки судна. В зависимости от размера двигателя гильза цилиндра может производиться с многими различными размерами, при этом каналы цилиндров имеют типичные размеры от 250 до 1000 мм, и соответствующие типичные длины лежат в пределах от 1000 до 4500 мм. Однако также можно использовать изобретение в связи с двухтактными двигателями с крейцкопфом, в которых канал цилиндра имеет размер в пределах от 150 до 250 мм, и в этом случае гильза может иметь длину вплоть до 500 мм. Гильза, как правило, изготовлена из чугуна, или из стали, или из литой стали, снабженной напыленным износостойким слоем на внутренней поверхности гильзы, и может составлять единое целое или подразделяться на две части, соединенные как продолжение друг друга. Также можно, в случае с раздельной гильзой, изготовлять верхнюю часть из базового материала, отличного от материала нижней части.

Хорошо известным способом гильзу устанавливают в двигатель (показано лишь частично), помещая ее кольцевой обращенной вниз поверхностью 3 на верхнюю плиту 4 корпуса двигателя или блока цилиндров, после чего поршень 5 устанавливают в гильзу цилиндра, и головку 6 блока цилиндров устанавливают сверху на гильзу, на ее кольцевую обращенную вверх поверхность 7 и прикрепляют к верхней плите при помощи шпилек головки блока (не показаны).

Нижняя часть гильзы цилиндра имеет кольцевой ряд воздушных каналов для продувки цилиндра (не показаны). Поршень может двигаться в продольном направлении гильзы между верхней мертвой точкой, в которой верхняя поверхность 9 поршня расположена в выточке в головке 6 блока цилиндров, и нижней мертвой точкой, в которой верхняя поверхность 9 поршня расположена непосредственно под нижними концами воздушных каналов для продувки цилиндров.

Через шток 10 поршня, крейцкопф и шатун поршень хорошо известным способом соединен с коленчатым валом двигателя. Каждый раз, когда коленчатый вал совершает оборот на 360oC, поршень движется от нижней мертвой точки к верхней мертвой точке и вновь обратно.

В верхней секции, расположенной между поверхностями 3 и 7, гильза цилиндра имеет больший наружный диаметр, и в верхней части этой секции просверлено множество удлиненных охлаждающих каналов 14, простирающихся в стенку гильзы от наружной выемки 15 так, что продольные оси прямых охлаждающих каналов проходят наклонно относительно продольной оси гильзы.

Внутренняя поверхность 13 гильзы цилиндра может снабжаться одним или более нанесенных тепловым напылением твердых износостойких слоев, которые могут быть изготовлены исключительно из сплава алюминия и бронзы, или ряд слоев из сплава алюминия и бронзы дополняют одним или более нижележащих более твердых износостойких слоев из керамики, смеси керамики и металла, так называемой металлокерамики, или износостойких слоев, состоящих из очень твердых частиц, заделанных в относительно мягкое связывающее металлическое вещество. Связывающее вещество может, например, включать Cr, Ni и/или Mo, и твердые частицы могут быть, например, карбидами, нитридами, боридами и/или окислами. Гильза цилиндра может производиться с волнообразной структурой на ее внутренней поверхности, причем вершины волн структуры удалены. Можно производить гильзу с указанной структурой на всей ее внутренней поверхности. Структура может также подвергаться механической обработке только в верхней части гильзы такой, как секция, охватываемая поршневыми кольцами при первых 40% хода поршня вниз. Часть может также иметь другие относительные размеры, такие как 20%, 25%, 30% или 35% или промежуточные значения. Волнообразная структура помогает поддерживать наилучшие возможные условия смазки между поршневыми кольцами и внутренней поверхностью гильзы, поскольку смазочное масло может скапливаться на дне впадин волн, и может обеспечиваться снабжение плоских возвышенностей между впадинами волн смазочным маслом. Когда новые поршневые кольца движутся в гильзе, наружные поверхности поршневых колец скользят по приближению к плоским возвышенным районам.

На фиг. 1 поршень 5 показан в его верхней мертвой точке. Поршень снабжен четырьмя поршневыми кольцами, в целом обозначенными цифрой 19, причем верхнее поршневое кольцо является стандартным кольцом с наклонным срезом или кольцом газонепроницаемого типа, а именно, разрыв кольца сформирован так, что, по существу, предотвращается проникновение газа через эту часть кольца. Это может осуществляться, например, за счет того, что один конец кольца имеет плоское удлинение, проходящее в соответствующую прорезь на другом конце кольца. Второе и третье кольца сверху и нижнее кольцо могут быть обычными кольцами с наклонным срезом, где часть кольца сформирована как разрыв, простирающийся под наклоном в кольцевом направлении от верхней к нижней поверхности кольца, или могут быть приближенно газонепроницаемого типа.

Поршневое кольцо 19, показанное на фиг. 2, содержит литой корпус 30 поршневого кольца из чугуна, литой стали или стали. Цилиндрическая наружная поверхность 31 корпуса кольца снабжена притирочным слоем 32 из сплава алюминия и бронзы толщиной по меньшей мере 0,05 мм, предпочтительно - по меньшей мере 0,14 мм, нанесенным тепловым напылением. Поршневое кольцо 19 на фиг. 3 содержит литой корпус 34 поршневого кольца из стали или литой стали. Поскольку корпус изготовлен не из чугуна, необходимо нанести на цилиндрическую наружную стальную поверхность 35 износостойкий слой 36 из материала, имеющего удовлетворительные качества скольжения по внутренней поверхности гильзы цилиндра, такого как один или более износостойких слоев из сплава алюминия и бронзы и/или износостойкий слой из указанных выше материалов PM2, PM10, PM14, PM20, PM28 или L1. На цилиндрическую наружную поверхность 33 износостойкого слоя был нанесен притирочный слой 37 из сплава алюминия и бронзы толщиной, по меньшей мере, 0,05 мм путем теплового напыления. Притирочные слои на поршневых кольцах могут также иметь большую толщину, такую как толщина в пределах от 0,1 до 3,0 мм, предпочтительно - максимум 2,00 мм.

На фиг. 4 показан сегмент поршня 5 с исключенной средней частью поршня. На цилиндрическую наружную поверхность поршня в верхней части 38, простирающейся от кольцевой канавки верхнего поршневого кольца до канавки 39 для установки инструмента для подъема поршня, нанесен тепловым напылением мягкий слой 40 из сплава алюминия и бронзы толщиной от 0,05 до 5,0 мм, предпочтительно - по меньшей мере 0,4 мм. Самая наружная часть этого слоя действует в качестве притирочного слоя, и слой может быть такого же состава, как и притирочные слои, используемые для поршневых колец.

Юбка поршня 41 прикреплена болтами к нижней поверхности поршня. Наружная поверхность юбки поршня снабжена притирочным слоем 42 из сплава алюминия и бронзы толщиной по меньшей мере 0,05 мм, предпочтительно - по меньшей мере 0,14 мм, нанесенным путем теплового напыления. Под этим притирочным слоем могут быть один или более износостойких слоев из сплава алюминия и бронзы.

На фиг. 5 показан сегмент гильзы 1 цилиндра, снабженной самым внутренним относительно твердым износостойким слоем 43 из сплава алюминия и бронзы, лежащим под промежуточным износостойким слоем 36 из сплава алюминия и бронзы и наружным притирочным слоем 37 из сплава алюминия и бронзы.

Хорошо известен способ напыления слоев материала на круглые тела при помощи теплового напыления. Это может быть, например, газопламенное напыление, плазменное напыление, высоковольтное бескислородное напыление или электродуговое напыление. Способы напыления описаны, например, в EP-B 0341672, EP-A 0203556, WO 95/020223 и в WO 95/21994. В принципе, напыление выполняется одинаковым способом для разных элементов цилиндра, причем устройство для напыления и элемент цилиндра приспособлены для взаимного вращения, при этом напыление начинается и продолжается при однообразных условиях напыления и повторяющихся прохождениях по поверхности элемента цилиндра до тех пор, пока напыляемый слой не достигнет необходимой толщины. Когда должен быть напылен следующий слой, процедура повторяется при условиях напыления, придающих слою требуемые свойства. Теперь будет дан типовой пример напыления на элемент цилиндра.

Пример 1

Гильза цилиндра, имеющая внутренний диаметр 600 мм, была снабжена слоем из сплава алюминия и бронзы, нанесенным на ее внутреннюю поверхность при помощи стандартного устройства для плазменного напыления типа METCO. Расстояние между распыляющей головкой и внутренней поверхностью гильзы составляло 115 мм, и применялась сила тока 500 А. Взаимное вращение между распыляющей головкой и гильзой производилось со скоростью 27 об/мин, и подача головки в продольном направлении гильзы составляла 7 мм за оборот. Порошкообразный исходный материал, состоящий из 9% Al, 1% Fe и остальной части, представленной Cu, подавалась с расходом 95 г/мин, в результате чего осаждался слой толщиной 0,02 мм за одно прохождение внутренней поверхности. В качестве газа-носителя использовался азот. Слой был доведен до толщины 0,1 мм. Затем слой был подвержен обкатке при помощи инструмента для обкатки. После обкатки средняя твердость слоя насчитывала 360 HV20. Затем был напылен второй слой с использованием тех же условий обработки. Этот слой был подвергнут пескоструйной обработке, после чего средняя плотность слоя насчитывала 320 HV20. Затем был напылен третий слой с использованием тех же условий обработки. Этот слой был подвергнут дробеструйной обработке маленькими стальными шариками, после чего средняя твердость слоя насчитывала 280 HV20. Наконец, был напылен притирочный слой, не подвергавшийся последующей обработке. Средняя твердость этого слоя насчитывала 180 HV20.

Гильза была затем установлена в двигатель и подвергалась приработке с поршнем, имевшим комплект стандартных поршневых колец. Двигатель имел нормальное максимальное давление сгорания, составлявшее 145 бар. После 30 минут первоначальной работы при 15%-ной нагрузке, нагрузка была увеличена до 100% в течение 15 минут, после чего работа продолжалась в течение одного часа, двигатель был остановлен, гильза цилиндра была проверена. Признаков реальных задиров на внутренней поверхности гильзы цилиндра не наблюдалось.

Пример 2

Четыре поршневых кольца из чугуна, имеющих наружный диаметр немного менее 600 мм, были установлены рядом друг с другом и снабжены покрытием из сплава алюминия и бронзы при помощи устройства для напыления такого же типа, как и в Примере 1 и с использованием таких же условий обработки, причем в качестве несущего газа был использован азот. Слой сплава алюминия и бронзы был доведен до толщины, составляющей около 0,15 мм, после чего напыленное покрытие было подвергнуто пескоструйной обработке. Средняя твердость слоя насчитывала 315 HV20. Поршневые кольца были отделены и без дополнительной последующей обработки были установлены на поршень и в стандартную гильзу цилиндра такого же двигателя, как и в Примере 1. Приработка была выполнена таким же способом, как и в Примере 1, только с работой при 100%-ной нагрузке в течение 1,5 часов. При проверке после приработки можно было удостовериться, что на поршневых кольцах не появилось признаков задиров и что толщина притирочного слоя была уменьшена в среднем до 0,08 мм. Можно было также наблюдать прошлифованные фаски на наружных поверхностях поршневых колец, что означает, что продолжение работы поршневых колец может иметь место без формирования задиров.

Если желательно получить в слое сплава алюминия и бронзы больше увеличивающих твердость окислов, вместо азота в качестве несущего газа при напылении может использоваться сжатый воздух, то есть сжатый атмосферный воздух. Если желательно по возможности ограничить объем окислов, либо из-за того, что слой должен быть мягким, либо из-за того, что требуется повысить твердость в основном путем деформации сплавляемых компонентов, может использоваться инертный несущий газ, такой как аргон.

Как отмечалось выше, на элемент цилиндра может наноситься большое количество различных слоев сплава алюминия и бронзы. Предпочтительно, слои имеют увеличивающуюся твердость в направлении от наружной поверхности элемента цилиндра, и средняя твердость возрастает, по меньшей мере, на 20 HV20 от слоя к слою. Во внутренних слоях с наивысшей твердостью твердость может достигаться целиком или частично путем добавления повышающих твердость сплавляемых компонентов в сплав алюминия и бронзы в комбинации с механической обработкой слоев. Если желательно иметь очень мягкий наружный притирочный слой, такой как слой со средней твердостью в пределах от 50 до 120 HV20, это может быть получено использованием аргона в качестве несущего газа и исключением добавления повышающих твердость сплавляемых компонентов, возможно, скомбинированного с напылением, что дает слой с относительно высокой пористостью, такой как более 20% объема. Пористость способствует приданию слою мягкости, благодаря чему он может поддаваться сильным локальным нагрузкам.

Толщина износостойких слоев, в особенности наиболее глубоко залегающего, наиболее твердого износостойкого слоя, подбирается на основании ожидаемого срока службы элемента цилиндра, причем толщина подбирается так, чтобы она была в пригодной степени большей, чем наибольший ожидаемый уровень износа слоя в течение срока службы элемента цилиндра. Он, в особенности, наносится на гильзу цилиндра, поршень и юбку поршня и на поршневые кольца, если их базовым материалом не является чугун. Если базовым материалом поршневых колец является чугун, то полный износ износостойкого слоя в течение срока службы допустим, но не является особенно желательным. Совокупное износостойкое покрытие может, таким образом, иметь толщину, составляющую, например, 2 или 3 мм.

Элемент цилиндра для двигателя внутреннего сгорания дизельного типа, максимальное давление сгорания в котором при полной нагрузке превышает 100 бар, включает по меньшей мере два слоя алюминия и бронзы, напыленных поверх друг друга, причем наружный слой является притирочным слоем, имеющим среднюю твердость, составляющую максимум 330 HV20, и нижележащий слой является износостойким слоем, имеющим среднюю твердость, превышающую твердость притирочного слоя и составляющую, по меньшей мере, 130 HV20. Технический результат: создание элемента цилиндра, который при меньших затратах на материал снабжен покрытием, которое хорошо пристает к элементу цилиндра и обеспечивает хорошие характеристики приработки и работы. 2 с. и 8 з.п. ф-лы, 5 ил.

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| US 5080056 А, 14.01.1992 | |||

| US 4785775 А, 22.11.1988 | |||

| ЭЛЕКТРООПТИЧЕСКИЙ БЛОК ЛАЗЕРА С ПОПЕРЕЧНОЙ ПРОКАЧКОЙ РАБОЧЕГО ГАЗА | 1998 |

|

RU2146409C1 |

| DE 3502143 А1, 01.08.1985 | |||

| СПОСОБ УМЕНЬШЕНИЯ ИЗНОСА ПОСАДОЧНЫХ ПОЯСКОВ ГИЛЬЗЫ | 0 |

|

SU316252A1 |

| Многослойное покрытие для поршневых колец двигателя внутреннего сгорания | 1979 |

|

SU787705A1 |

Авторы

Даты

2000-09-20—Публикация

1997-11-25—Подача