Изобретение относится к магнитному обогащению и может быть использовано для сухой магнитной сепарации слабомагнитных руд.

Известен электромагнитный валковый сепаратор (Авторское свидетельство СССР №574234, кл. B03C 1/10, 1969), включающий электромагнитную систему с полюсными наконечниками и валок, установленный с возможностью вращения.

Известен электромагнитный валковый сепаратор (Патент RU №1327351, кл. B03C 1/10, 1982), включающий установленный с возможностью вращения валок, питатель, приемники продуктов разделения и электромагнитную систему с полюсными наконечниками.

Недостатком этих сепараторов является взаимное засорение разделяемых фракций, т.е. низкая эффективность разделения.

Наиболее близким к заявляемому техническому решению по технической сущности и достигаемому эффекту является электромагнитный сепаратор (Авторское свидетельство СССР №1599096, кл. B03C 1/10, 1988) для сухой магнитной сепарации слабомагнитных руд, состоящий из электромагнитной системы с полюсным наконечником, валка с кольцевыми выступами, электровибрационного питателя с горизонтальным вибролотком, расположенным в рабочем зазоре между полюсным наконечником и валком и состоящим из продольного желобчатого участка с отверстиями в желобках и наклонного гладкого участка, над которым установлено загрузочное приспособление. Причем желобки вибролотка расположены напротив выступов валка, а загрузочное приспособление и лоток установлены с возможностью вертикального перемещения. Для приема продуктов разделения на полюсном наконечнике расположено разгрузочное приспособление.

Недостатком устройства является невозможность обеспечить эффективную сепарацию толстого слоя материала при разделении тонких частиц (<160 мкм). Процессу разделения тонких минеральных частиц препятствуют силы адгезии и сухого трения между частицами. Под действием сил адгезии происходит слипание частиц с различными магнитными свойствам и взаимное засорение разделяемых фракций. Силы сухого трения препятствуют извлечению магнитных частиц из глубины слоя материала. Магнитные частицы извлекаются преимущественно с поверхности тонкого плотного слоя (монослоя) сыпучего материала, поступающего в магнитное поле установки, вследствие этого устройство обладает низкой производительностью.

Производить сепарацию толстого слоя материала (в контексте данной заявки термин «толстый слой» применяется в значении альтернативы «монослою») на устройстве, выбранном в качестве прототипа, невозможно.

Задачей изобретения является повышение эффективности и производительности процесса сухой магнитной сепарации слабомагнитных руд и обеспечение подачи толстого слоя исходного материала (порядка десятикратного размера частиц) за счет создания эффекта «вибрационного псевдоожижения».

Если создать условия, при которых частицы материала, двигаясь по лотку вибрационного питателя, будут находиться во взвешенном состоянии («вибрационное псевдоожижение»), то действие сил сухого трения ослабляется, уменьшается слипание частиц, вызванное силами адгезии, и становится возможным извлечение парамагнитных частиц из толщи слоя материала, а не только с его поверхности. Тем самым повышается эффективность процесса.

Следует отметить, что в прототипе частицы также движутся по вибролотку, но без эффекта «вибрационного псевдоожижения», при котором частицы материала большую часть времени находятся во взвешенном состоянии.

Известен электромагнитный сепаратор для извлечения тонкодисперсного магнитного материала (Патент RU №2183997, кл. B03C 1/24, 2000), в котором образуется «кипящий» объем сепарируемого продукта за счет образования пульсирующего магнитного поля со знакопеременным градиентом. В этом случае «кипящий» слой образуется за счет воздействия магнитного поля на ферромагнетики, способствует разрушению магнитных флокул. Т.е. устройство предназначено только для разделения сильномагнитных материалов.

Наша задача заключается в разделении по магнитным свойствам слабомагнитных (парамагнитных) тонкодисперсных материалов.

Поставленная задача решается предлагаемой конструкцией и выбором параметров устройства следующим образом.

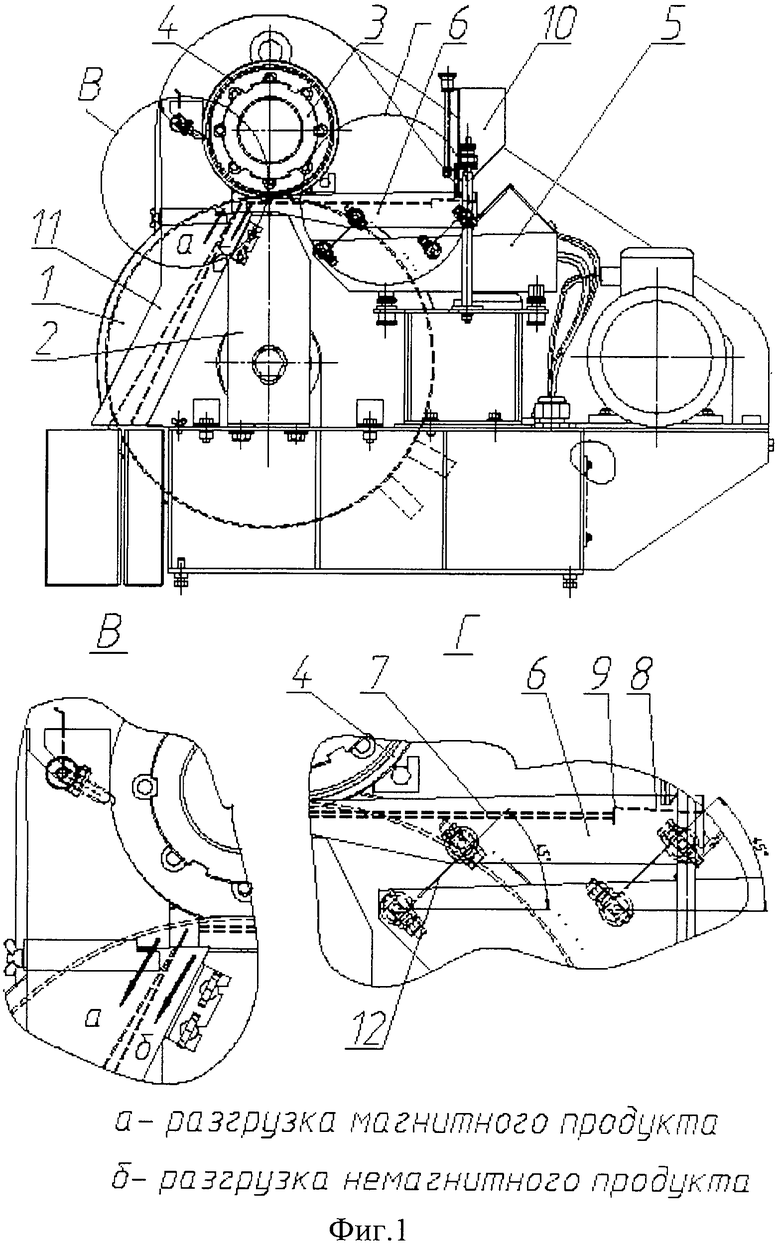

Сепаратор (фиг.1) имеет в своем составе электромагнитную систему 1 с полюсным наконечником 2, валок 3 с кольцевыми выступами 4, электровибрационный питатель 5 с вибролотком 6, расположенным в зазоре между полюсным наконечником 2 и валком 3 и состоящим из продольного желобчатого участка 7 и наклонного гладкого участка 8 с переходным порогом 9, над которым установлено загрузочное приспособление 10 с двумя сменными насадками. Для приема продуктов разделения на полюсном наконечнике 2 расположено разгрузочное приспособление 11.

Главным отличием заявляемого устройства является то, что конструкция вибролотка обеспечивает создание эффекта «вибрационного псевдоожижения» при прохождении по нему перерабатываемого материала.

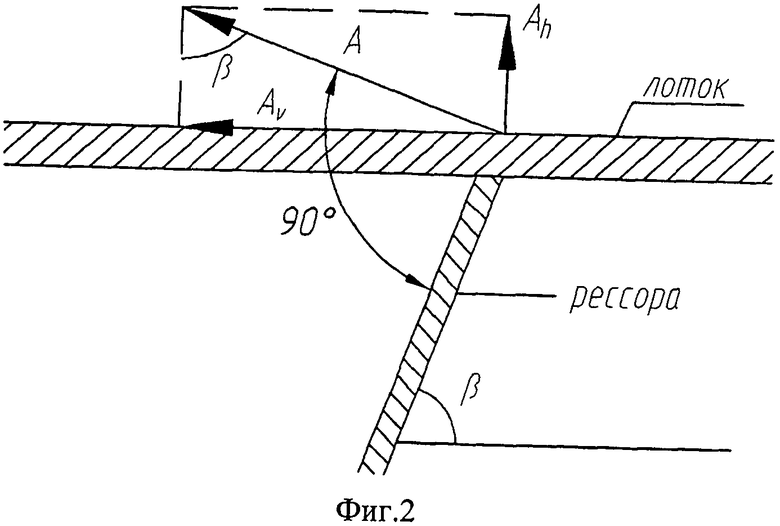

Как показали экспериментальные и теоретические исследования, при прочих равных с прототипом параметрах, создаваемых вибровозбудителем (а именно амплитуда и частота вибрации), угол между направлением вибрации и поверхностью горизонтального участка вибролотка должен быть равным 45±5°. Для этого рессоры 12, на которые опирается вибролоток, должны быть выполнены под углом 45±5° к горизонту. Это условие является необходимым для получения эффекта «вибрационного псевдоожижения».

Другим условием является определенный уровень вибрационного воздействия, зависящий от амплитуды и частоты вибраций (фиг.2).

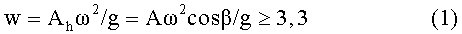

Опытным путем установлено, что при прямолинейной гармонической вибрации лотка и при толстом слое сыпучего материала (порядка десятикратного размера частиц) эффект «вибрационного псевдоожижения» достигается при значениях коэффициента перегрузки

где ω - круговая частота,

g - ускорение свободного падения,

Ah=Acosβ, амплитуда поперечной (вертикальной) составляющей вибрации,

А - амплитуда вибрации,

β - угол наклона рессор к горизонту.

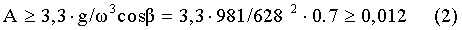

Из формулы (1) следует, что для достижения эффекта «вибрационного псевдоожижения» амплитуда вибрации должна быть

Горизонтальная составляющая амплитуды вибрации:

При А=0,015 см, β=45°

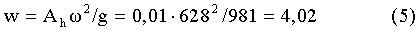

и частоте вибрации лотка f=100 Гц (ω=628 с-1), что соответствует частоте 50 Гц переменного тока в электрической сети, величина коэффициента перегрузки составит

что согласно условию (1) обеспечивает создание эффекта «вибрационного псевдоожижения».

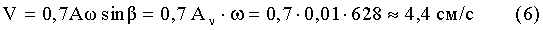

При этом скорость транспортировки материала может быть приближенно определена по формуле [Вибрации в технике. Справочник, т.4. М., Машиностроение, 1980]

Такое выполнение электромагнитного сепаратора и выбор параметров

Аh≈0,01 см и f=100 Гц

работы вибропитателя позволяет обеспечить получение эффекта «вибрационного псевдоожижения» слоя и максимальную эффективность извлечения парамагнитных частиц большого диапазона крупности и высокую производительность при перемещении материала толстым слоем.

Электромагнитный сепаратор работает следующим образом. Исходный материал подается в загрузочное приспособление 10 и через отверстия насадок поступает на наклонный гладкий участок 8 лотка 6 и равномерно распределяется по его ширине за счет вибрации. Через порог 9 материал ссыпается в желобки на продольный желобчатый участок 7. За счет той же вибрации в перемещаемом по лотку материале возникает процесс «вибрационного псевдоожижения», происходит разрыхление материала и отделение друг от друга мельчайших частиц материала за счет того, что ослабляется действие сил сухого трения между этими частицами. В таком состоянии частицы материала доставляются в рабочий зазор под валок 3.

Магнитная фракция, притянутая к цилиндрическим кольцевым выступам 4 валка 3, выносится из рабочей зоны и разгружается в разгрузочное приспособление 11 за пределами вибролотка, а немагнитная фракция разгружается с конца вибролотка в соответствующий отсек разгрузочного приспособления.

Результаты испытаний, проводимых на лабораторной модели, сведены в таблицу.

Анализ показателей, приведенных в таблице, позволяет сделать выводы о том, что подача материала крупностью -2+0 мм с использованием эффекта «вибрационного пседоожижения» по сравнению с традиционной транспортировкой обеспечивает более высокое содержание железа в магнитном продукте (61,7% против 59,2%-61,2%) при производительности в 2 раза большей и при более высокой степени извлечения железа в магнитный продукт (41,9% против 32,9%-34,2%).

| название | год | авторы | номер документа |

|---|---|---|---|

| Электромагнитный сепаратор | 1988 |

|

SU1599096A1 |

| Электромагнитный сепаратор | 1988 |

|

SU1660745A1 |

| Электромагнитный сепаратор | 1989 |

|

SU1685526A1 |

| Многороликовый магнитный сепаратор | 1958 |

|

SU123094A1 |

| Электромагнитный сепаратор | 1989 |

|

SU1724376A1 |

| Электромагнитный сепаратор | 1988 |

|

SU1639752A1 |

| ЛЕНТОЧНЫЙ ЭЛЕКТРОМАГНИТНЫЙ СЕПАРАТОР | 1939 |

|

SU59289A1 |

| ЭЛЕКТРОМАГНИТНЫЙ ВАЛКОВЫЙ СЕПАРАТОР | 1982 |

|

RU1327351C |

| Электромагнитный сепаратор | 1981 |

|

SU1012988A2 |

| СПОСОБ МАГНИТНОЙ СЕПАРАЦИИ ПЫЛЕВИДНЫХ СЛАБОМАГНИТНЫХ ВОЛЬФРАМСОДЕРЖАЩИХ ОТХОДОВ | 1992 |

|

RU2046670C1 |

Изобретение относится к магнитному обогащению и может быть использовано для сухой магнитной сепарации слабомагнитных руд. Электромагнитный валковый сепаратор включает электромагнитную систему с полюсным наконечником и валком с кольцевыми выступами, расположенный между валком и полюсным наконечником горизонтальный вибролоток, выполненный из двух участков: желобчатого и гладкого, причем желобки вибролотка расположены напротив выступов валка, и зазгрузочное приспособление, расположенное над вибролотком. Рессоры, на которые опирается вибролоток, выполнены под углом 45±5° к горизонту, а амплитуда колебаний вибролотка должна быть не менее 0,012 см. Изобретение позволяет повысить эффективность и производительность процесса сухой магнитной сепарации. 2 ил., 1 табл.

Электромагнитный валковый сепаратор, включающий электромагнитную систему с полюсным наконечником и валком с кольцевыми выступами, расположенный между валком и полюсным наконечником горизонтальный вибролоток, выполненный из двух участков: желобчатого и гладкого, причем желобки вибролотка расположены напротив выступов валка, и зазгрузочное приспособление, расположенное над вибролотком, отличающийся тем, что рессоры, на которые опирается вибролоток, выполнены под углом 45±5° к горизонту, а амплитуда колебаний вибролотка должна быть не менее 0,012 см.

| Электромагнитный сепаратор | 1988 |

|

SU1599096A1 |

| СПОСОБ ВИБРАЦИОННОГО ТРАНСПОРТИРОВАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ВИБРАЦИОННОГО ПИТАТЕЛЯ | 2000 |

|

RU2187450C2 |

| RU 2002513 C1, 15.11.1993 | |||

| Вибросепаратор | 1980 |

|

SU874216A1 |

| Электромагнитный сепаратор | 1988 |

|

SU1660745A1 |

| Способ извлечения сульфокислот из сульфированных нефтяных масел | 1936 |

|

SU50436A1 |

| ЭЛЕКТРОМАГНИТНЫЙ СЕПАРАТОР | 2000 |

|

RU2183997C2 |

| Ленточный гусеничный ход для самодвижущихся экипажей | 1926 |

|

SU13927A1 |

| US 3552564 A, 05.01.1971. | |||

Авторы

Даты

2012-12-20—Публикация

2011-04-28—Подача