Изобретение касается генерирования электричества в турбомашине, в частности в двухконтурном двигателе, таком как авиационные турбореактивные двигатели.

Электрическое питание самолетов, как правило, обеспечивается электромеханическими генераторами, интегрированными в турбореактивные двигатели этих самолетов и приводимыми в действие за счет забора мощности на компрессорах высокого давления турбореактивных двигателей.

Поскольку отбираемая таким образом механическая мощность не используется для создания тяги, этот тип электрического генератора существенно ухудшает показатели турбореактивных двигателей.

Известно приведение во вращение электрического генератора при помощи двигателя, работающего согласно циклу Стирлинга, однако такой генератор представляет собой громоздкую машину, задуманную для совместного генерирования со средствами нагрева помещений или зданий, что описано, например, в документе GB-А-2391299, и не предназначенную для использования в авиационной турбомашине.

Задачей настоящего изобретения является простое, экономичное и эффективное решение проблемы генерирования электричества в двухконтурных турбомашинах, позволяющее избежать недостатков известного уровня техники.

Задачей является также генерирование электричества в турбомашине согласно принципу совместного генерирования с использованием тепловой энергии, рассеянной в выхлопных газах.

Задачей является также интегрирование двигателя Стирлинга в турбомашину таким образом, чтобы минимизировать увеличение общего веса турбомашины и габариты двигателя Стирлинга и связанных с ним средств генерирования электрической энергии.

Для этой цели изобретение предлагает двухконтурную турбомашину, содержащую выхлопной кожух, соединенный радиальными стойками с коаксиальными цилиндрическими стенками, ограничивающими тракты истечения первичного потока горячих выхлопных газов и вторичного потока холодного воздуха, отличающуюся тем, что она оборудована, по меньшей мере, одним тепловым двигателем с циклом Стирлинга, установленным на конце радиальной стойки и содержащим два теплообменника, соответственно, для нагрева и охлаждения рабочей текучей среды, выполненных в частях радиальной стойки, перехватывающих, соответственно, первичный поток и вторичный поток.

Тепловой двигатель с циклом Стирлинга, обычно называемый «двигателем Стирлинга» или двигателем на горячем воздухе, позволяет использовать разность температуры между первичным потоком выхлопного газа и вторичным потоком холодного воздуха для производства механической энергии, которую можно преобразовать в электрическую энергию. Этот тип двигателя отличается очень хорошим КПД, который может достигать 40% от теоретического максимума, а также высокой надежностью и большим сроком службы.

Теоретический цикл работы такого двигателя содержит четыре последовательные фазы: фаза изохорного нагрева с последующей фазой изотермического расширения рабочей текучей среды, затем фаза изохорного охлаждения с последующей фазой изотермического сжатия рабочей текучей среды.

Двигатель Стирлинга содержит также рабочую камеру, расположенную вне первичного и вторичного потоков, в которой размещен перемещающий поршень, взаимодействующий с подвижным элементом системы генерирования энергии, при этом рабочая камера сообщается с теплообменниками для циркуляции рабочей текучей среды.

Предпочтительно, теплообменники нагрева и охлаждения соединены между собой регенератором, предназначенным для аккумулирования тепловой энергии во время фазы охлаждения цикла Стирлинга и для отдачи тепловой энергии во время фазы нагрева.

Этот регенератор является теплообменником, образующим тепловой аккумулятор, который позволяет повысить показатели двигателя Стирлинга.

Согласно другому отличительному признаку изобретения регенератор размещен в части радиальной стойки, расположенной между трактами истечения первичного потока и вторичного потока, чтобы первичный поток и вторичный поток не нарушали тепловые обмены между рабочей текучей средой и регенератором.

По аналогичным причинам рабочую камеру предпочтительно размещают на радиально внутреннем конце радиальной стойки и радиально внутри внутренней цилиндрической стенки, ограничивающей тракт истечения первичного потока.

Согласно предпочтительному варианту осуществления изобретения перемещающий поршень размещен таким образом, чтобы герметично делить рабочую камеру на две зоны, первая из которых соединена с теплообменником нагрева, а вторая соединена с теплообменником охлаждения термически изолированным трубопроводом, проходящим через теплообменник нагрева и регенератор.

Это расположение позволяет уменьшить габариты всего устройства, экономя пространство для регенератора.

В первом варианте осуществления перемещающий поршень содержит цилиндрическую полость, вытянутую в направлении перемещения поршня, внутри которой установлен неподвижный постоянный магнит, причем перемещающий поршень снабжен обмоткой из электрического провода, размещенной вокруг цилиндрической полости и соединенной с электрическим интерфейсом для приведения в действие перемещающего поршня.

В другом варианте осуществления рабочая камера содержит колесо, соединенное с подвижным элементом системы генерирования энергии и с перемещающим поршнем при помощи тяг.

Предпочтительно, двигатель Стирлинга выполнен герметичным и заполнен инертным газом под давлением, таким как гелий. Как вариант, он может содержать подвод газа под давлением, например, в рабочую камеру или в один из теплообменников таким образом, чтобы повышать давление рабочей текучей среды и, следовательно, показатели двигателя Стирлинга.

Радиальная стойка содержит, предпочтительно, теплообменные лопатки на своей наружной и/или внутренней поверхности, находящейся в трактах истечения первичного и вторичного потоков.

В предпочтительном варианте осуществления изобретения подвижный элемент системы генерирования энергии установлен на упругом возвратном средстве, закрепленном в рабочей камере, и содержит цилиндрическую полость, вытянутую в направлении перемещения, внутри которой установлен неподвижный постоянный магнит, причем подвижный элемент снабжен обмоткой из электрического провода, выполненной вокруг цилиндрической полости и соединенной с электрическим интерфейсом для обеспечения преобразования механической энергии в электрическую энергию.

Таким образом, изобретение позволяет генерировать электричество, предназначенное, например, для электрического питания летательного аппарата, без обязательного отбора полезной механической энергии газотурбинным двигателем.

Изобретение, его другие детали, преимущества и отличительные признаки будут более очевидны из нижеследующего описания, представленного в качестве неограничительного примера, со ссылками на прилагаемые чертежи, на которых:

фиг.1 - схематичный вид в осевом разрезе турбомашины в соответствии с настоящим изобретением;

фиг.2 - частичный схематичный вид в продольном разрезе в увеличенном масштабе стойки выхлопного кожуха турбомашины, показанной на фиг.1;

фиг.3 - вид, аналогичный фиг.2, иллюстрирующий фазу охлаждения цикла Стирлинга теплового двигателя, интегрированного в стойку выхлопного кожуха;

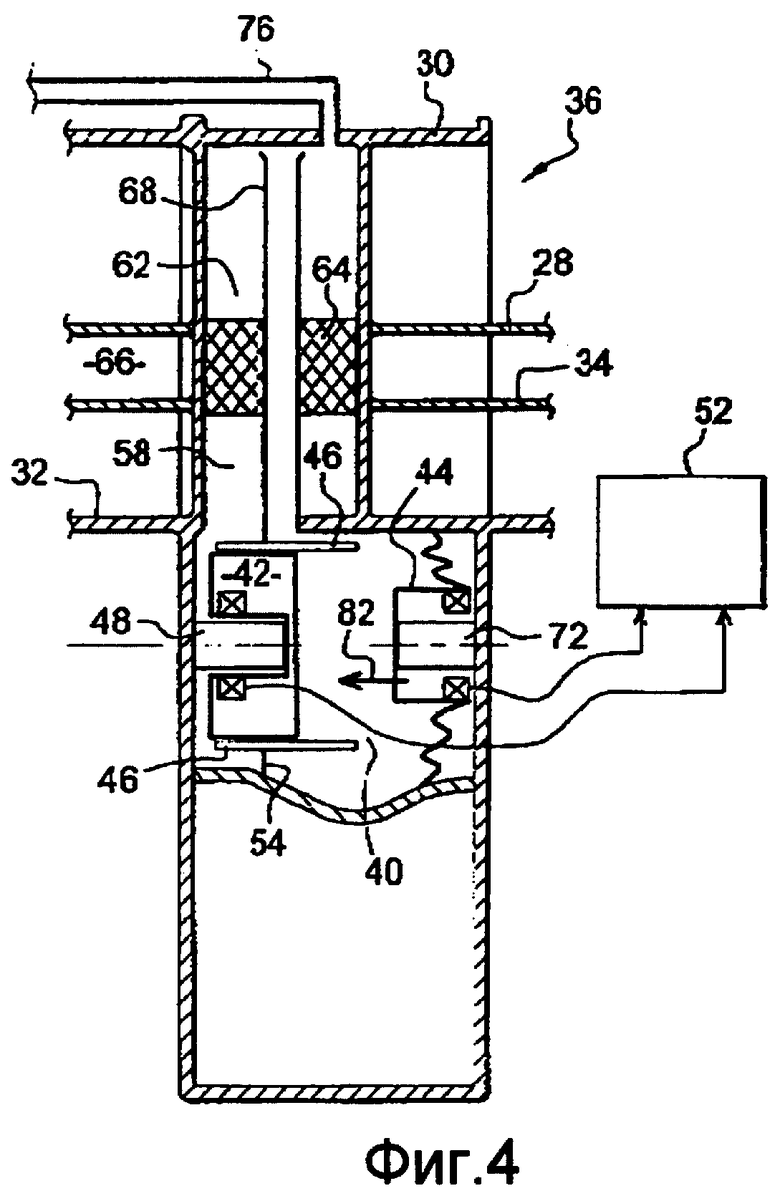

фиг.4 - вид, аналогичный фиг.3, иллюстрирующий фазу сжатия цикла Стирлинга;

фиг.5 - вид, аналогичный фиг.3, иллюстрирующий фазу нагрева цикла Стирлинга;

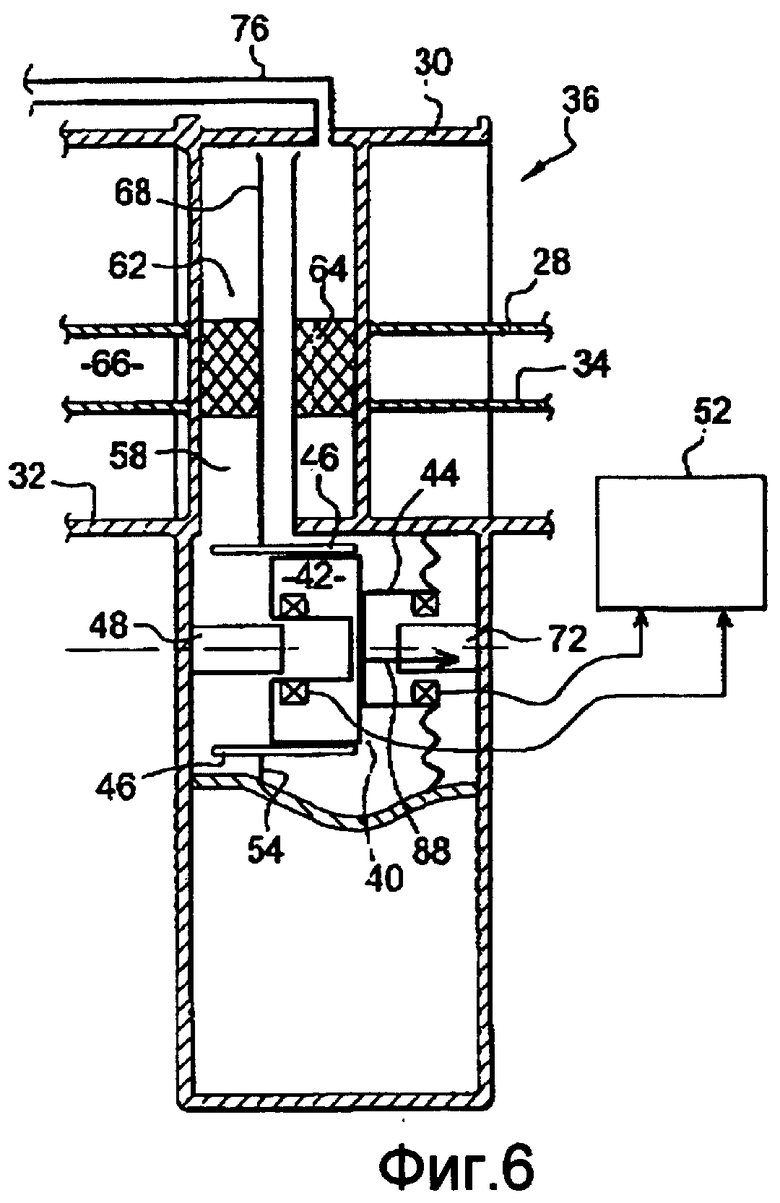

фиг.6 - вид, аналогичный фиг.3, иллюстрирующий фазу расширения цикла Стирлинга;

фиг.7 - вид, аналогичный фиг.2, представляющий вариант изобретения.

На фиг.1 представлен двухконтурный турбореактивный двигатель 10, содержащий кабину 12, в которой находится крыльчатка 14 вентилятора, установленная на входе корпуса 16 двигателя, в основном содержащего, от входа к выходу, компрессор 20, камеру 21 сгорания, турбину 22, выхлопной кожух 24 и реактивное сопло 26.

Крыльчатка 14 вентилятора приводится во вращение турбиной 22 турбореактивного двигателя, что хорошо известно специалистам. Во время работы двигателя вентилятор 14 создает вторичный воздушный поток А, который проходит в заднюю часть вокруг турбореактивного двигателя в воздуховоде 18 вентилятора и который поддерживает часть тяги двигателя. Часть воздуха, входящая в двигатель, образует первичный поток В, который питает входной компрессор 20 турбореактивного двигателя, затем смешивается с топливом в камере 21 сгорания. Сгораемые газы, выходящие из камеры сгорания, приводят в действие турбину 22, затем выбрасываются между двух коаксиальных стенок 32, 34 выхлопного кожуха 24 и выходят из турбореактивного двигателя, проходя вдоль реактивного сопла 26.

Воздуховод 18 вентилятора образован двумя по существу цилиндрическими коаксиальными стенками, соответственно внутренней 28 и наружной 30. Внутреннюю стенку 28 воздуховода вентилятора обычно называют I.F.D. (Inner Fun Duct), а наружную стенку 30 обычно называют O.F.D (Outer Fun Duct), и она окружена кабиной 12.

Обе коаксиальные стенки, соответственно внутренняя 32 и наружная 34, выхлопного кожуха 24 соединены конструктивными радиальными стойками 36.

В представленном примере каждая радиальная стойка 36 выхлопного кожуха 24 соединяет коаксиальные стенки 32, 34 этого кожуха с цилиндрическими стенками 28, 30 воздуховода 18 вентилятора таким образом, чтобы часть стойки 36 пересекала первичный поток В, тогда как другая часть этой стойки пересекала вторичный поток А. Как вариант, стойка 36 может не доходить до наружной стенки 30.

Предпочтительно, на наружной поверхности радиальных стоек 36 на уровне частей этих стоек, пересекающих первичный В и вторичный А потоки, выполнены лопатки 38, схематично показанные на фиг.1. Их функция будет описана ниже.

На фиг.2 показан вид в разрезе в увеличенном масштабе радиальной стойки 36 выхлопного кожуха 24, в которой находятся теплообменники двигателя с циклом Стирлинга.

Как будет пояснено ниже, этот двигатель предназначен и размещен для лучшего использования доступного пространства в радиальной стойке 36 и использования температурной разности между горячими газами первичного потока В и холодным воздухом вторичного потока А для генерирования электрической или механической энергии.

В части, радиально внутренней по отношению к оси турбомашины, двигатель Стирлинга содержит рабочую камеру 40, в которой размещены перемещающий поршень 42 и рабочий поршень 44, образованный подвижным элементом системы генерирования электрической энергии.

Перемещающий поршень 42 установлен в канале 46, например, имеющем цилиндрическую форму, располагается от входа к выходу и образует деталь, имеющую форму, соответствующую форме канала, для плотного скольжения в этом канале, чтобы препятствовать прохождению воздуха вокруг поршня в канале. Перемещающий поршень 42 содержит цилиндрическую полость, открытую, например, с входной стороны поршня, ось которой параллельна и предпочтительно совпадает с осью поршня и в которой установлен цилиндрический магнит 48, закрепленный на стенке рабочей камеры 40. Поршень содержит также электрическую обмотку 50, расположенную вокруг полости и предназначенную для электромагнитного приведения поршня 42 в поступательное движение в его канале 46, при этом обмотка соединена с электрическим интерфейсом 52, содержащим, например, схему фазовращателя.

Канал 46 перемещающего поршня 42 установлен в отверстии соответствующей формы, выполненном в пластине 54, соединенной со стенками радиальной стойки 36 таким образом, чтобы перемещающий поршень 42 и пластина 54 герметично делили рабочую камеру 40 на входную зону 56, которая сообщается с теплообменником 58 нагрева, расположенным в части стойки, пересекающей первичный поток В, и на выходную зону 60, которая сообщается с теплообменником 62 охлаждения, расположенным в части стойки, которая пересекает вторичный поток А и находится на радиально наружном конце этой стойки 36. Рабочая камера 40 и теплообменники нагрева 58 и охлаждения 62 содержат рабочую текучую среду, такую как воздух или инертный газ под давлением, которую перемещающий поршень 42 поочередно выталкивает в теплообменник 58 нагрева или в теплообменник 62 охлаждения, что будет подробнее описано ниже. Размещение теплообменников нагрева 58 и охлаждения 62, которые находятся соответственно в тепловом контакте с первичным потоком В горячих газов и с вторичным потоком А холодного воздуха, обеспечивает теплообмен первичного потока в направлении рабочей текучей среды, когда та находится в теплообменнике 58 нагрева, и от рабочей текучей среды в направлении вторичного потока, когда рабочая текучая среда находится в теплообменнике 62 охлаждения.

Чтобы максимально обеспечить вышеуказанные теплообмены, как уже было указанно со ссылками на фиг.1, радиальная стойка 36 может содержать лопатки 38 на своей наружной поверхности и лопатки на своей внутренней поверхности. Наружные лопатки расположены в направлении, по существу параллельном оси турбомашины, таким образом, чтобы свести к минимуму свое аэродинамическое влияние на прохождение первичного и вторичного потоков. Эти лопатки 38 позволяют также усилить жесткость радиальной стойки.

В варианте осуществления, представленном на фиг.2, двигатель Стирлинга дополнительно содержит теплообменник 64 известного типа, называемый регенератором. Этот регенератор 64 выполнен, например, из пеноматериала или металлических пластинок и установлен в части радиальной стойки, находящейся между трактами истечения первичного и вторичного потоков в пространстве 66, часто называемом межтрактовым пространством. Такое расположение позволяет избежать нарушения теплообменов между рабочей текучей средой и этим регенератором 64 из-за теплообменов с первичным и вторичным потоками.

Предпочтительно, чтобы объемы теплообменников 58 и 62, которые являются «мертвыми» объемами, были сведены к минимуму и чтобы поверхности теплообмена и объем рабочей камеры были увеличены.

Рабочая камера 40 и теплообменник 62 охлаждения соединены термически изолированным соединительным каналом 68, который пересекает теплообменник 58 нагрева и регенератор 64. Предпочтительно, канал 68 позволяет также сократить «мертвый» объем текучей среды, содержащейся в теплообменниках 58 и 62.

Рабочая камера 40 содержит систему генерирования электрической энергии линейного типа, содержащую полый цилиндрический поршень 44, открытый в сторону выхода и поддерживаемый возвратной герметичной упругой мембраной 70. Узел, состоящий из поршня 44 и упругой мембраны 70, образует герметичную концевую подвижную стенку рабочей камеры 40 таким образом, чтобы поступательное движение поршня 44 в направлении входа или в направлении выхода приводило к уменьшению и, соответственно, к увеличению объема рабочей камеры 40.

Магнит 72, например, цилиндрической формы закреплен на стенке рабочей камеры 40 таким образом, чтобы вставляться в цилиндрический поршень 44 системы генерирования энергии. Этот поршень содержит электрическую обмотку 74, соединенную с электрическим интерфейсом 52 для преобразования механической энергии поршня 44 в электрическую энергию, когда тот перемещается поступательным движением вдоль своей оси напротив магнита 72.

Предпочтительно, двигатель Стирлинга содержит подвод 76 текучей среды под давлением, соединенный с резервуаром инертного газа, такого как гелий, с клапаном, предназначенным для операций обслуживания, для повышения давления рабочей текучей среды и, следовательно, для повышения энергетической производительности двигателя Стирлинга.

Во время работы двигатель Стирлинга выполняет термодинамический цикл, содержащий четыре фазы, соответственно показанные на фиг.3-6.

На фиг.3 двигатель Стирлинга находится в фазе изохорного охлаждения рабочей текучей среды. Во время этой фазы электрический интерфейс 52 подает команду на постепенное перемещение 78 перемещающего поршня 42 поступательным движением в сторону входа до крайнего положения, в котором он по существу упирается в радиальную стойку 36 (это положение перемещающего поршня показано на фиг.4). Это движение перемещающего поршня уменьшает объем зоны 56 рабочей камеры и выталкивает основную часть 80 рабочей текучей среды, содержащейся в теплообменнике 58 нагрева, через регенератор 64 и теплообменник 62 охлаждения для заполнения выходной части рабочей камеры. Рабочая текучая среда отдает тепловую энергию регенератору 64 во время своего прохождения через последний и пересекает теплообменник 62 охлаждения, поступая в выходную часть рабочей камеры.

После этого рабочая текучая среда подвергается фазе изотермического сжатия, показанной на фиг.4. Объем, занимаемый рабочей текучей средой, сокращается по мере повышения давления за счет перемещения в сторону входа 82 поршня 44 системы генерирования электрической энергии под действием упругой возвратной мембраны 70 до крайнего удаленного положения поршня 44 по отношению к его магниту 72 (показанного на фиг.5).

Фаза сжатия сменяется фазой изохорного нагрева рабочей текучей среды, представленной на фиг.5, во время которой электрический интерфейс 52 подает команду на поступательное движение перемещающего поршня 42 в сторону выхода 84 до крайнего удаленного положения этого поршня по отношению к его магниту 48 таким образом, чтобы уменьшить объем зоны 60 рабочей камеры, при этом, по меньшей мере, часть 86 рабочей текучей среды, содержащейся в теплообменнике 62 охлаждения, выталкивается через регенератор 64 и теплообменник 58 нагрева в направлении входной части 56 рабочей камеры. Во время своего прохождения внутри регенератора 64 рабочая текучая среда получает тепловую энергию, накопленную в регенераторе, и нагревается, таким образом, поступая в теплообменник 58 нагрева.

Цикл Стирлинга завершается фазой изотермического расширения рабочей текучей среды, представленной на фиг.6. Во время этой фазы объем рабочей текучей среды увеличивается, тогда как ее давление снижается. Увеличение объема этой текучей среды приводит к перемещению в сторону выхода 88 поршня 44 системы генерирования энергии и поддерживающей его упругой мембраны 70 таким образом, чтобы поршень вернулся в положение, которое он занимает во время фазы охлаждения.

Во время цикла Стирлинга поршень 44 системы генерирования энергии выполняет, таким образом, возвратно-поступательное движение вокруг своего магнита 72, что позволяет генерировать электрическую энергию, которая может быть рекуперирована при помощи электрического интерфейса 52.

Таким образом, изобретение обеспечивает генерирование электрической энергии из тепловой энергии, содержащейся в выхлопных газах турбомашины, используя тепловой двигатель с циклом Стирлинга.

На фиг.7 показан другой вариант осуществления изобретения, в котором приведение в действие перемещающего поршня 42 обеспечивается механическим устройством известного типа, используемым обычно в двигателях Стирлинга. Поршень является U-образной деталью, открытой в сторону выхода, и устройство приведения в движение этого поршня содержит колесо 90, расположенное в рабочей камере 40 между перемещающим поршнем 42 и поршнем 44 системы генерирования энергии и установленное с возможностью вращения на оси 92, перпендикулярной к медианной плоскости радиальной стойки 36 и закрепленной на стенках этой стойки. Колесо 90 соединено с перемещающим поршнем 42 первой тягой 94, передний конец которой установлен в вилке 96 или в любом другом аналогичном средстве, неподвижно соединенной с поршнем 42 и расположенной на его выходной стороне, например, в центре этой выходной стороны, при этом задний конец тяги 94 установлен в вилке 98 или аналогичном средстве, закрепленной на периферии колеса 90. Это колесо соединено также с поршнем 44 системы генерирования энергии второй тягой 100, задний конец которой установлен в вилке 102 или аналогичном средстве, неподвижно соединенной с поршнем 44 и размещенной на его входной стороне, например, в центре этой входной стороны, при этом передний конец тяги 100 установлен в вилке 104 или аналогичном средстве, закрепленной на колесе 90, например, на расстоянии от центра колеса, равном четверти радиуса этого колеса. Вилки крепления первой и второй тяг 94, 100 на колесе 90 образуют с центром колеса угол примерно 90 градусов таким образом, чтобы движение второй тяги 100 имело задержку примерно на четверть цикла по отношению к движению первой тяги 94. Колесо 90 образует также инерционный маховик системы генерирования энергии.

Изобретение не ограничивается генерированием электрической энергии, и, разумеется, можно непосредственно использовать механическую энергию, создаваемую поршнем системы преобразования энергии, как для приведения оборудования в возвратно-поступательное движение согласно поступательному движению, аналогичному движению поршня, так и для приведения во вращение с использованием системы, например, из шатуна и колеса или из шатуна и кривошипа для преобразования движения поршня в движение вращения.

В целом изобретение позволяет использовать тепловую энергию, рассеянную в турбомашине, согласно принципу совместного генерирования. Например, в авиационном турбореактивном двигателе генерирование электричества, как правило, требует отбора механической энергии на уровне компрессора турбореактивного двигателя для питания электромеханического генератора. Изобретение позволяет избегать отбора полезной механической энергии, используя тепловую энергию выхлопных газов, и обеспечивает, таким образом, улучшение показателей турбореактивного двигателя, что дает выигрыш в переводе на удельный расход порядка одного процента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕНТИЛЯЦИЯ И НАДДУВ КОМПОНЕНТОВ ТУРБОМАШИНЫ | 2008 |

|

RU2478811C2 |

| Тепловой двигатель (варианты) и пневматический двигатель | 2015 |

|

RU2675950C1 |

| ДВИГАТЕЛЬ, ТЕПЛОВОЙ НАСОС И УСТРОЙСТВО ОХЛАЖДЕНИЯ ДЛЯ ДВИГАТЕЛЯ | 1993 |

|

RU2142568C1 |

| НЕПОСРЕДСТВЕННЫЙ ПРИВОД БУРОВОГО ДОЛОТА ДЛЯ ИНСТРУМЕНТОВ НА БАЗЕ ТЕПЛОВОГО ДВИГАТЕЛЯ | 2011 |

|

RU2601633C2 |

| СПОСОБЫ УВЕЛИЧЕНИЯ ЭФФЕКТИВНОСТИ ТЕПЛООБМЕННЫХ ПРОЦЕССОВ В ДВИГАТЕЛЕ СТИРЛИНГА | 2021 |

|

RU2801167C2 |

| КОГЕНЕРАЦИОННАЯ СИСТЕМА | 2006 |

|

RU2383759C2 |

| ТЕПЛОВОЙ ДВИГАТЕЛЬ | 2010 |

|

RU2589557C2 |

| Блок компрессора с двигателем Стирлинга | 2015 |

|

RU2673952C2 |

| ТЕРМОДИНАМИЧЕСКИЙ БОЙЛЕР С ТЕПЛОВЫМ КОМПРЕССОРОМ | 2016 |

|

RU2731140C2 |

| ТЕПЛООБМЕННИК И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, СОДЕРЖАЩИЙ ТАКОЙ ТЕПЛООБМЕННИК | 2015 |

|

RU2689238C2 |

Двухтрактовая турбомашина содержит выхлопной кожух, соединенный радиальными стойками с коаксиальными цилиндрическими стенками, ограничивающими тракты истечения первичного потока горячих выхлопных газов и вторичного потока холодного воздуха. Турбомашина оборудована, по меньшей мере, одним тепловым двигателем с циклом Стирлинга, установленным на конце радиальной стойки, содержащим два теплообменника, соответственно, для нагрева и охлаждения рабочей текучей среды. Теплообменники выполнены в частях радиальной стойки, перехватывающих, соответственно, первичный поток и вторичный поток. Оба теплообменника нагрева и охлаждения соединены между собой регенератором, предназначенным для аккумулирования тепловой энергии во время фазы охлаждения цикла Стирлинга и для отдачи тепловой энергии во время фазы нагрева. 11 з.п. ф-лы, 7 ил.

1. Двухтрактовая турбомашина, содержащая выхлопной кожух, соединенный радиальными стойками с коаксиальными цилиндрическими стенками, ограничивающими тракты истечения первичного потока горячих выхлопных газов и вторичного потока холодного воздуха, причем турбомашина отличается тем, что она оборудована, по меньшей мере, одним тепловым двигателем с циклом Стирлинга, установленным на конце радиальной стойки и содержащим два теплообменника, соответственно, для нагрева и охлаждения рабочей текучей среды, выполненные в частях радиальной стойки, перехватывающих, соответственно, первичный поток и вторичный поток.

2. Турбомашина по п.1, отличающаяся тем, что оба теплообменника нагрева и охлаждения соединены между собой регенератором, предназначенным для аккумулирования тепловой энергии во время фазы охлаждения цикла Стирлинга и для отдачи тепловой энергии во время фазы нагрева.

3. Турбомашина по п.2, отличающаяся тем, что регенератор размещен в части радиальной стойки, расположенной между трактами истечения первичного потока и вторичного потока.

4. Турбомашина по п.1, отличающаяся тем, что двигатель Стирлинга содержит рабочую камеру, расположенную вне первичного и вторичного потоков, в которой размещен перемещающий поршень, взаимодействующий с подвижным элементом системы генерирования энергии, при этом рабочая камера сообщается с теплообменниками для циркуляции рабочей текучей среды.

5. Турбомашина по п.4, отличающаяся тем, что рабочую камеру устанавливают на радиально внутреннем конце теплового двигателя.

6. Турбомашина по п.4, отличающаяся тем, что перемещающий поршень размещен таким образом, чтобы герметично делить рабочую камеру на две зоны, первая из которых соединена с теплообменником нагрева, а вторая соединена с теплообменником охлаждения.

7. Турбомашина по п.6, отличающаяся тем, что вторая зона соединена с теплообменником охлаждения термически изолированным трубопроводом, проходящим через теплообменник нагрева и регенератор.

8. Турбомашина по п.4, отличающаяся тем, что перемещающий поршень содержит цилиндрическую полость, вытянутую в направлении перемещения поршня, внутри которой установлен неподвижный постоянный магнит, причем перемещающий поршень снабжен обмоткой из электрического провода, размещенной вокруг цилиндрической полости и соединенной с электрическим интерфейсом для приведения в действие перемещающего поршня.

9. Турбомашина по п.4, отличающаяся тем, что рабочая камера содержит колесо, соединенное с подвижным элементом системы генерирования энергии и с перемещающим поршнем тягами для приведения в действие перемещающего поршня.

10. Турбомашина по п.4, отличающаяся тем, что двигатель Стирлинга содержит подвод инертного газа под давлением в рабочую камеру или в один из теплообменников.

11. Турбомашина по п.4, отличающаяся тем, что подвижный элемент системы генерирования энергии установлен на упругом возвратном средстве, закрепленном в рабочей камере, и содержит цилиндрическую полость, вытянутую в направлении перемещения, внутри которой расположен неподвижный постоянный магнит, причем подвижный элемент снабжен обмоткой из электрического провода, размещенной вокруг цилиндрической полости и соединенной с электрическим интерфейсом для обеспечения преобразования механической энергии в электрическую энергию.

12. Турбомашина по п.1, отличающаяся тем, что радиальная стойка содержит теплообменные лопатки на наружной и/или внутренней поверхности, находящейся в трактах истечения первичного и вторичного потоков.

| СПОСОБ ЗАКРЫТИЯ ОБШИРНЫХ КОЖНЫХ ДЕФЕКТОВ | 2006 |

|

RU2301632C1 |

| DE 3031872 А1, 01.04.1982 | |||

| US 4796430 А, 10.01.1989 | |||

| Гибкое перекрытие | 1989 |

|

SU1624177A1 |

| ТОРМОЗНАЯ СИСТЕМА ТРАНСПОРТНОГО СРЕДСТВА И ГИДРАВЛИЧЕСКАЯ ТОРМОЗНАЯ СИСТЕМА | 1990 |

|

RU2041090C1 |

| Силовая установка | 1985 |

|

SU1325179A1 |

Авторы

Даты

2012-12-20—Публикация

2008-08-29—Подача