Настоящее изобретение относится к способу выполнения звукоизоляционной структуры, которая в комбинации с другими слоями позволяет получить звукоизоляционное покрытие, предназначенное для соединения с поверхностями гондолы летательного аппарата с целью уменьшения части шума, создаваемого турбореактивным двигателем, находящимся в упомянутой гондоле.

Силовая установка содержит гондолу, в которой по существу концентрично расположен двигатель, приводящий в движение вентилятор, установленный на его валу.

Гондола содержит внутреннюю стенку, ограничивающую канал с воздухозаборником спереди, при этом первая часть входящего воздушного потока, называемая первичным потоком, проходит через двигатель, участвуя в горении, а вторая часть воздушного потока, называемая вторичным потоком, приводится в движение вентилятором и проходит в кольцевом канале, ограниченном внутренней стенкой гондолы и наружной стенкой двигателя.

Шум, создаваемый силовой установкой, состоит, с одной стороны, из шума реактивной струи, производимого снаружи каналов в результате смешивания различных воздушных потоков и газообразных продуктов горения, и, с другой стороны, из шума, производимого вентилятором, компрессорами, турбинами и горением, который распространяется внутри каналов.

Для ограничения влияния шума вблизи аэропортов в последнее время вводят все более строгие международные нормы, касающиеся снижения шума.

Для снижения внутреннего шума были разработаны соответствующие технологии, в частности на уровне стенок каналов выполняют покрытия, предназначенные для поглощения части звуковой энергии, в частности с применением принципа резонаторов Гельмгольца. Как известно, это акустическое покрытие, называемое также акустической панелью, содержит в направлении снаружи внутрь звукоизоляционную структуру, ячеистую структуру и отражающий слой.

Под слоем следует понимать один или несколько слоев одинаковой или разной природы.

Звукоизоляционная структура является пористой структурой, выполняющей функцию рассеяния, частично преобразующей в тепло акустическую энергию проходящей через нее звуковой волны. Она содержит так называемые открытые зоны, выполненные с возможностью пропускания акустических волн, и другие так называемые закрытые или сплошные зоны, не пропускающие звуковые волны, а предназначенные для обеспечения механической прочности упомянутого слоя. Этот звукоизоляционный слой характеризуется, в частности, долей открытой поверхности, которая меняется в основном в зависимости от двигателя и компонентов, образующих упомянутый слой.

Как правило, звукоизоляционная структура содержит, по меньшей мере, один пористый слой и, по меньшей мере, одну усилительную структуру.

Пористый слой должен обеспечивать линейную звукоизоляцию и улавливать акустические волны в ячейки Гельмгольца, образованные ячеистой структурой.

Согласно варианту выполнения пористый слой является металлической тканью, в частности известной специалистам сеткой из нержавеющей стали.

Преимуществом этого типа ткани является ее высокая механическая прочность даже при очень незначительных значениях толщины порядка от 1 до 2 десятых миллиметра, превышающая механическую прочность синтетического материала.

Эта высокая механическая прочность является необходимым условием, так как эта ткань, помещенная на уровне поверхности прямого контакта с аэродинамическими потоками, может подвергаться эрозии от действия твердых частиц, таких как песчинки и небольшие камешки, иди ударам засасываемых кусков льда или птиц, которые с возрастанием скорости могут привести к разрушениям. Другим преимуществом этой металлической ткани является отличная проводимость в случае линейной молнии.

Усилительная структура выполнена в виде пластины из композитного материала или металла, в которой выполнены отверстия более или менее значительного сечения. Согласно варианту выполнения усилительная структура выполнена в виде листа с удлиненными или круглыми отверстиями. В варианте лист может содержать микроотверстия диаметром порядка 0,05-1,2 мм.

Предпочтительно используют усилительную структуру и амортизирующую ткань, выполненные из металла, так как они обеспечивают необходимую высокую механическую прочность, в частности, когда звукоизоляционную структуру выполняют в наиболее подверженных внешним воздействиям зонах, таких как передняя кромка воздухозаборника гондолы.

Кроме того, эти металлические элементы обеспечивают отличную теплопередачу, повышая эффективность противообледенительной защиты, необходимой на уровне воздухозаборника гондолы.

Для соединения пористого слоя и усилительной структуры используют клей, который позволяет получить гладкую поверхность, то есть обеспечивает лучшую аэродинамику и не слишком увеличивает полетный вес в отличие от других средств крепления, таких как заклепки, винты или аналогичные средства. Кроме того, клей позволяет соединять разные материалы, элементы разной толщины и обеспечивает лучшее распределение напряжений.

Согласно варианту выполнения применяют термоустойчивые термопластические смолы, такие как смола из семейства полиэфиримидов (ПЭИ), полиэфирэфиркетонов (ПЭЭК), полиамидов (ПА) и полиэтилентерефталат (ПЭТ), выдерживающие долговременное воздействие температур от 300 до 400°С.

В патентной заявке FR-2826168, поданной на имя заявителя, описаны способы выполнения звукоизоляционного слоя.

Перед соединением элементов в усилительной структуре выполняют отверстия или микроотверстия, затем ее очищают и производят ее подготовку, чтобы клей мог хорошо сцепляться с упомянутой усилительной структурой.

После этого между подготовленной усилительной структурой и пористым слоем наносят пленку клея постоянной толщины, которая не проявляет адгезивных свойств в холодном состоянии. Предпочтительно пленку обрезают по открытым зонам усилительной структуры, чтобы не заклеивать упомянутые зоны и не перекрывать, напротив, открытых зон ячейки ткани, используемой в качестве пористого слоя.

В зависимости от необходимости эти элементы можно выполнять формованием или сгибанием.

Затем различные элементы нагревают, чтобы активировать клей, и сжимают прессом. После охлаждения получают прочное соединение усилительной структуры и пористого слоя. Это соединение является тем более прочным, поскольку клей имеет постоянную и минимальную толщину на всей поверхности усилительной структуры.

Несмотря на всю тщательность выполнения звукоизоляционной структуры, результат не является оптимальным по следующим причинам:

Поскольку оба соединяемых элемента не являются плоскими, толщина клея может меняться от нескольких сотых до 1 мм, что выражается в неоднородности соединения между усилительной структурой и пористым слоем, увеличивающей риски расслаивания.

Кроме того, излишки клея стремятся перетекать в зоны с отверстиями или микроотверстиями на пористом слое, что приводит к закупориванию ячеек ткани, используемой в качестве пористого слоя, и значительно снижает эффективность звукоизоляции.

Наконец, обрезание пленки и ее позиционирование относительно усилительной структуры с целью обеспечения взаимодействия открытых зон упомянутой пленки и упомянутой усилительной структуры являются сложными операциями по причине сложной формы соединяемых элементов.

Поэтому настоящее изобретение призвано устранить недостатки известных технических решений и предложить способ выполнения звукоизоляционной структуры, позволяющий улучшить сцепление между элементами упомянутой структуры и избежать ухудшения звукоизоляционных характеристик упомянутой структуры.

В этой связи объектом настоящего изобретения является способ выполнения звукоизоляционной структуры, которую можно соединять с ячеистой структурой с целью получения звукоизоляционного покрытия, при этом упомянутая звукоизоляционная структура содержит, по меньшей мере, один пористый слой и, по меньшей мере, одну усилительную структуру, соединенные при помощи клея, отличающийся тем, что на упомянутую, по меньшей мере, одну усилительную структуру наносят клей аморфного типа, после нанесения клея аморфного типа в усилительной структуре выполняют отверстия или микроотверстия и на сторону усилительной структуры, покрытую клеем аморфного типа, укладывают упомянутый, по меньшей мере, один пористый слой.

Аморфный характер клея позволяет структуре выдерживать повышения и понижения температуры без ухудшения характеристик упомянутого клея, что позволяет осуществлять соединение шаг за шагом, ограничивает риски закупоривания ячеек пористого слоя напротив открытых зон усилительной структуры и обеспечивает постоянную и оптимальную толщину клея.

Другие отличительные признаки и преимущества будут более очевидны из нижеследующего описания изобретения, представленного исключительно в качестве примера, со ссылками на прилагаемые чертежи, на которых:

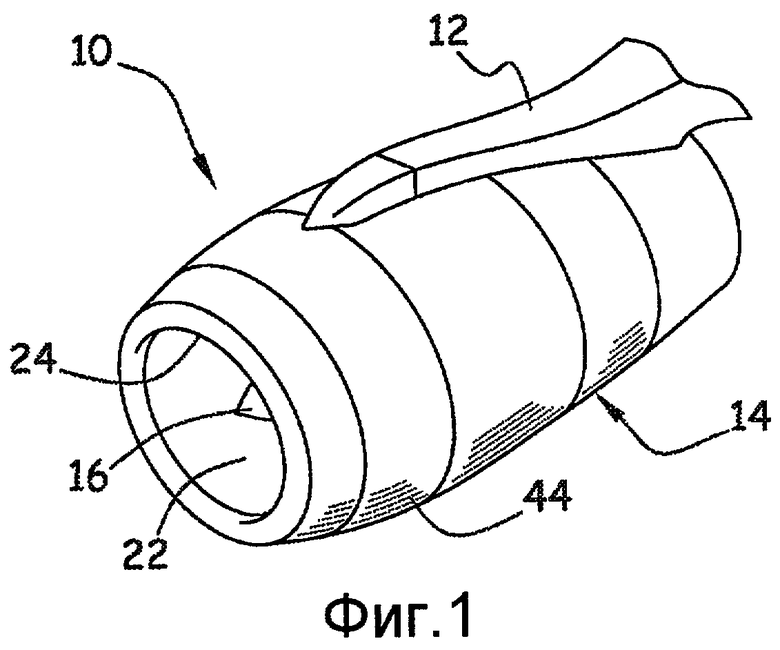

Фиг.1 - вид в перспективе силовой установки летательного аппарата.

Фиг.2 - вид в продольном разрезе воздухозаборника гондолы согласно первому варианту выполнения.

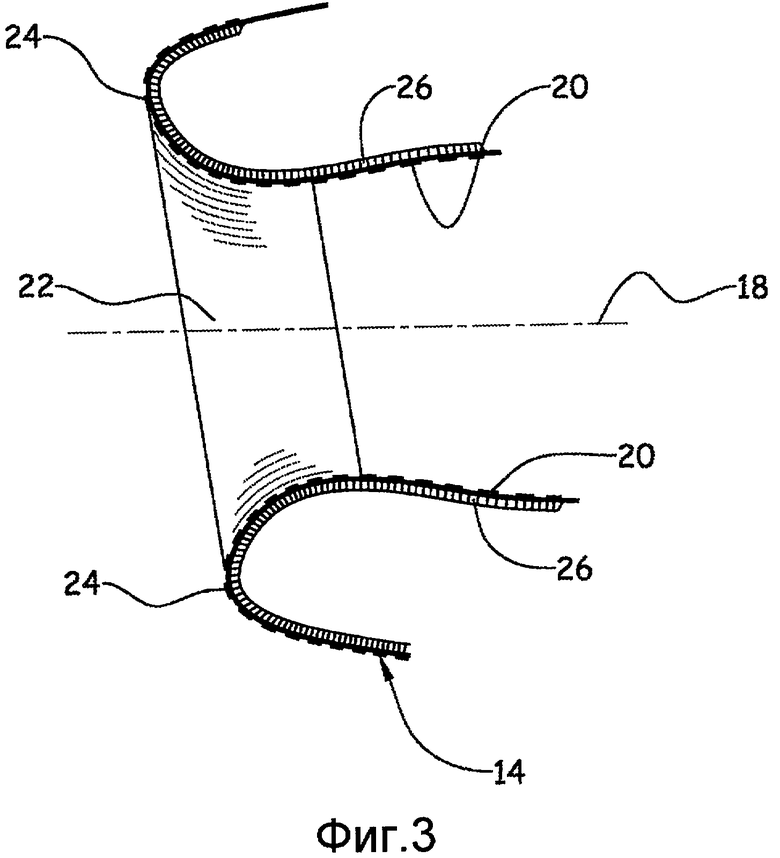

Фиг.3 - вид в продольном разрезе воздухозаборника гондолы согласно другому варианту выполнения.

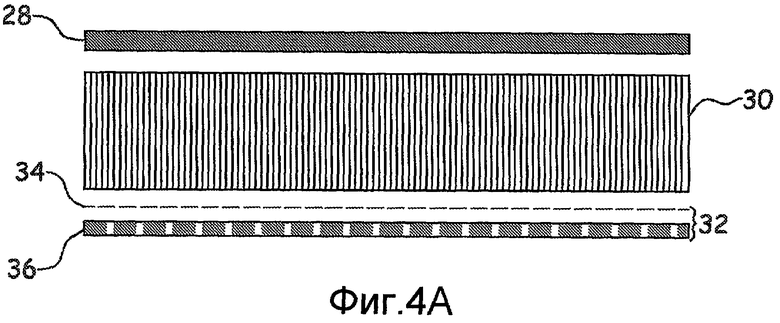

Фиг.4А - вид в разрезе звукоизоляционного покрытия согласно первому варианту выполнения.

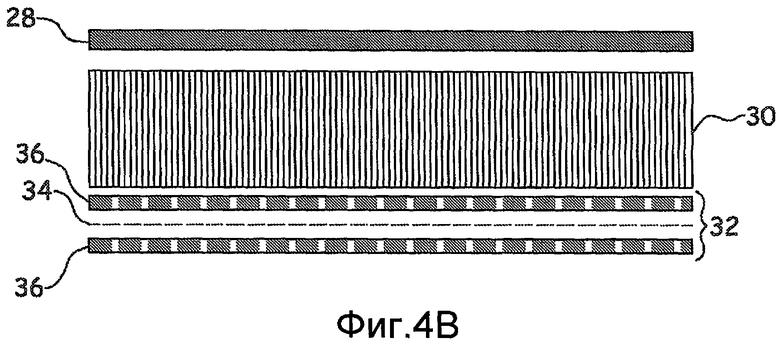

Фиг.4В - вид в разрезе звукоизоляционного покрытия согласно второму варианту выполнения.

Фиг.4С - вид в разрезе звукоизоляционного покрытия согласно третьему варианту выполнения.

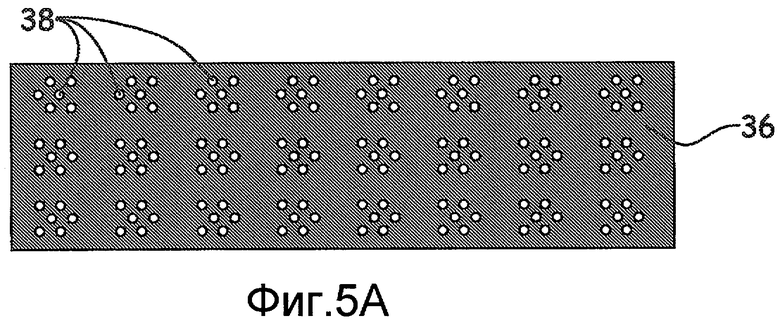

Фиг.5А - фронтальный вид звукоизоляционного слоя согласно первой конфигурации отверстий, выполненных в усилительной структуре.

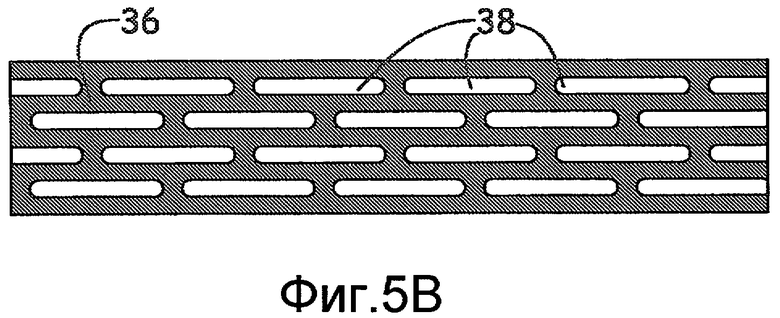

Фиг.5В - фронтальный вид звукоизоляционного слоя согласно другой конфигурации отверстий, выполненных в усилительной структуре.

Фиг.6А-6С - схема различных этапов способа выполнения в соответствии с настоящим изобретением.

Далее следует описание настоящего изобретения, применяемого для воздухозаборника силовой установки летательного аппарата. Однако его можно применять на уровне различных зон летательного аппарата, где необходимо обеспечивать звукоизоляцию, например, на передней кромке крыльев или в любом другом месте, подверженном воздействию высоких температур, например, вблизи двигателя или вблизи лопаток двигателя.

В дальнейшем тексте описания под обледенением следует понимать образование как льда, так и инея любого происхождения, любой структуры и любой толщины.

На фиг.1 показана силовая установка 10 летательного аппарата, закрепленная под крылом при помощи стойки 12. Однако эту силовую установку можно крепить и в других зонах летательного аппарата.

Эта силовая установка содержит гондолу 14, в которой по существу концентрично установлен двигатель, вращающий вентилятор, установленный на его валу 16. Продольная ось гондолы обозначена позицией 18.

Гондола 14 содержит внутреннюю стенку 20, ограничивающую канал с воздухозаборником 22 спереди, при этом первая часть входящего воздушного потока, называемая первичным потоком, проходит через двигатель, участвуя в горении, а вторая часть воздушного потока, называемая вторичным потоком, приводится в движение вентилятором и проходит в кольцевом канале, ограниченном внутренней стенкой гондолы и наружной стенкой двигателя.

Вершинная часть 24 воздухозаборника 22 описывает по существу круглую форму, находящуюся в плоскости, которая может быть по существу перпендикулярной к продольной оси 18, как показано на фиг.2, или неперпендикулярной, с вершинной частью, расположенной на 12 часов, слегка выдвинутой вперед, как показано на фиг.3. Вместе с тем, можно предусмотреть и другие формы воздухозаборника.

В дальнейшем тексте описания под аэродинамической поверхностью следует понимать обшивку летательного аппарата, находящуюся в контакте с аэродинамическим потоком.

Для ограничения шумового влияния предусматривают покрытие 26, предназначенное для поглощения части звуковой энергии, в частности, с использованием принципа резонаторов Гельмгольца и выполненное, в частности, на уровне аэродинамических поверхностей. Как известно, это звукоизоляционное покрытие, называемое также звукоизоляционной панелью, содержит в направлении изнутри наружу отражающий слой 28, по меньшей мере, одну ячеистую структуру 30 и звукоизоляционную структуру 32, как показано на фиг.4А-4С.

В варианте звукоизоляционное покрытие 26 может содержать несколько ячеистых структур, разделенных звукоизоляционными структурами, называемыми перегородками.

Согласно вариантам звукоизоляционное покрытие может быть выполнено на поверхности вторичного канала, а также в сторону передней части и закрывать переднюю кромку воздухозаборника гондолы, как показано на фиг.2 и 3, а также часть наружной поверхности.

Согласно варианту выполнения отражающий слой 28 может быть выполнен в виде металлического листа или обшивки, содержащей, по меньшей мере, один слой тканых или нетканых волокон, погруженных в матрицу из смолы.

Ячеистая структура 30 может быть выполнена в виде сотовой структуры из металла или композитного материала, например, в виде сотовой структуры, выпускаемой в продажу под названием Nida Nomex. В варианте ячеистую структуру можно выполнить при помощи других средств, например, путем соединения полос, которые пересекаются друг с другом, образуя ячейки, открытые на каждом из своих концов.

Подробное описание отражающего слоя 28 и ячеистой структуры 30 опускается, так как они хорошо известны специалистам в данной области.

Звукоизоляционный слой 32 содержит, по меньшей мере, одну пористую структуру, выполняющую функцию рассеяния, частично преобразующую в тепло акустическую энергию проходящей через нее звуковой волны.

Согласно варианту выполнения звукоизоляционная структура 32 содержит, по меньшей мере, один пористый слой 34 и, по меньшей мере, одну усилительную структуру 36, придающую звукоизоляционной структуре необходимые механические характеристики.

Согласно первому варианту, показанному на фиг.4А, звукоизоляционная структура 32 может содержать пористый слой 34, выполненный между ячеистой структурой и усилительной структурой 36.

Согласно второму варианту, показанному на фиг.4В, звукоизоляционная структура 32 может содержать пористый слой 34, выполненный между двумя усилительными структурами 36.

Согласно другому варианту, показанному на фиг.4С, звукоизоляционная структура 32 может содержать усилительную структуру 36, расположенную между ячеистой структурой 30 и пористым слоем 34.

Пористый слой 34 выполнен в виде металлической ткани, например, такой как Wiremesh. Согласно варианту выполнения звукоизоляционная ткань является металлической, в частности выполнена в виде известной специалистам сетки из нержавеющей стали.

Усилительная структура 36 выполнена в виде металлической пластины, содержащей отверстия 38 или микроотверстия, обеспечивающие прохождение акустических волн через упомянутую усилительную структуру. В зависимости от случая усилительную структуру можно выполнять из алюминиевого сплава или из титанового сплава. Титановые сплавы являются предпочтительными с учетом их большого соотношения прочность/масса, их небольшого коэффициента расширения и их стойкости к повышенным температурам. Так, звукоизоляционная структура может выдерживать высокие температуры порядка 380°С при использовании усилительной структуры из титанового сплава и клея, выдерживающего упомянутые температуры.

Усилительная структура 36 содержит отверстия 38 или микроотверстия разной формы и разных размеров, например круглые отверстия, сгруппированные, как показано на фиг.5А, или удлиненные отверстия, как показано на фиг.5В. Формы и размеры отверстий 38 определяют таким образом, чтобы снижать возмущения воздушных потоков, обеспечивать необходимую механическую прочность и пропускание звуковых волн для обеспечения высокой эффективности звукоизоляционного покрытия.

Во всех случаях звукоизоляционная структура 32 содержит так называемые открытые зоны, выполненные с возможностью пропускания акустических волн, и другие так называемые закрытые или сплошные зоны, не пропускающие звуковые волны, а предназначенные для обеспечения механической прочности упомянутого слоя. Этот звукоизоляционный слой характеризуется, в частности, долей открытой поверхности, которая меняется в основном в зависимости от двигателя и от компонентов, образующих упомянутый слой.

Перед соединением с пористым слоем производят обработку усилительной структуры, преследующую, по меньшей мере, одну из следующих целей:

- удаление грязи, а также масла и смазки, остающихся, в частности, после прокатки или вытяжки;

- удаление адсорбированных слоев;

- удаление более или менее хрупких слоев (природные оксиды, гидроксиды) вплоть до получения идеально чистой металлической поверхности;

- повышение смачиваемости;

- увеличение шероховатости поверхности для улучшения механического сцепления;

- создание реактивного слоя оксида на поверхности или любого другого твердого слоя для улучшения сцепления клея.

Согласно варианту выполнения после обезжиривания производят пескоструйную обработку усилительной структуры. Предпочтительно используют очень тонкие гранулы для получения микроструктуры.

Согласно изобретению для соединения усилительной структуры и пористого слоя используют аморфный клей.

Под клеем следует понимать химический продукт, который позволяет соединить, по меньшей мере, два элемента.

Аморфное свойство слоя клея позволяет его нагревать и охлаждать, не изменяя его химической структуры и, следовательно, его структурных характеристик. Этот отличительный признак позволяет производить поэтапное приклеивание, чтобы контролировать качество приклеивания. При температурных перепадах происходит физическое старение или структурная релаксация, то есть обратимое явление, связанное с аморфным характером клея, в отличие от химического старения, которое приводит к необратимому изменению мостиков между цепочками или к разрыву связей.

Таким образом, за счет того, что на клей не влияют последовательные подъемы температуры и охлаждения, операцию соединения можно производить шаг за шагом, чтобы по мере соединения путем измерений контролировать качество приклеивания. Кроме того, благодаря аморфному свойству клея, операцию можно производить участок за участком для зон, которые раньше было сложно склеивать, например, таких как передняя кромка воздухозаборника.

Согласно другому отличительному признаку изобретения клей является клеем термореактивного типа. Предпочтительно его наносят в виде пленки 40 постоянной толщины, которая не приклеивается в холодном состоянии и реагирует на тепло, при этом упомянутый клей наносят на одну из соединяемых поверхностей.

Согласно изобретению отверстия или микроотверстия выполняют на усилительной структуре 36 после приклеивания при помощи аморфного клея. Таким образом, получают толщину клея, постоянную и минимальную на всей поверхности усилительной структуры, что обеспечивает более высокое качество соединения.

Кроме того, это позволяет избежать перетекания клея в направлении открытых зон и закупоривания ячеек в этих зонах, чтобы не ухудшать акустические характеристики звукоизоляционной структуры.

Согласно варианту выполнения пленку 40 клея наносят на усилительную структуру 36, как показано на фиг.6А. Предпочтительно усилительную структуру и пленку клея располагают на пресс-форме 42, на которую действуют прессом.

После этого весь комплект помещают в печь или автоклав большого размера, обеспечивающие повышение температуры от 100 до 300°С, чтобы активировать клей, и под давлением от 1 до 15 бар. Во время охлаждения аморфный клей 40 затвердевает, не теряя своих механических и адгезивных свойств.

Таким образом, происходит полное смачивание усилительной структуры 36. Получают постоянную и оптимальную толщину клея в отличие от известных технических решений, что позволяет повысить качество соединения.

После этого выполняют отверстия или микроотверстия, как показано на фиг.6В. Следует отметить, что на этом этапе отверстия в усилительной структуре и в пленке клея выполняют одновременно, поэтому отверстия в пленке клея и в усилительной структуре идеально совпадают. За счет этого намного упрощается осуществление способа изготовления.

Для выполнения отверстий или микроотверстий можно применять разные технологии. Например, можно использовать лазерный луч или электронный пучок. Возможное нагревание, происходящее во время обработки, не ухудшает свойств клея, поскольку клей является аморфным. Поскольку качество клея на уровне контуров открытых зон не ухудшается, в этих зонах, наиболее подверженных действию напряжений, обеспечивают высокие адгезивные свойства.

Как показано на фиг.6С, после этого на клей 40 укладывают пористый слой 34, который прижимают при помощи пресс-формы или другого аналогичного средства. Затем весь комплект помещают в печь или автоклав большого размера, обеспечивающие повышение температуры от 100 до 300°С, чтобы активировать клей, и под давлением от 1 до 15 бар. В случае необходимости укладку пористого слоя можно осуществлять участок за участком, при этом клей активируют постепенно по мере укладки каждого участка пористого слоя. Это решение позволяет получить удовлетворительное качество приклеивания даже в зонах сложных форм, таких как передняя кромка воздухозаборника, которые, как правило, наиболее подвержены внешним воздействиям.

Аморфный характер клея обеспечивает стойкость при последовательных повышениях температуры и охлаждениях, при этом характеристики этого клея не ухудшаются, что позволяет производить соединение шаг за шагом, ограничивает риски закупоривания ячеек пористого слоя напротив открытых зон усилительной структуры и обеспечивает постоянную и оптимальную толщину клея.

Использование: для выполнения звукоизоляционной структуры, которую можно соединять с ячеистой структурой с целью получения звукоизоляционного покрытия, предназначенное для соединения с поверхностями гондолы летательного аппарата. Сущность: в способе выполнения звукоизоляционной структуры, которую можно соединять с ячеистой структурой с целью получения звукоизоляционного покрытия, при этом упомянутая звукоизоляционная структура содержит, по меньшей мере, один пористый слой (34) и, по меньшей мере, одну усилительную структуру (36), соединенные при помощи клея, при этом на упомянутую, по меньшей мере, одну усилительную структуру (36) наносят клей аморфного типа; после нанесения клея аморфного типа в усилительной структуре (36) выполняют отверстия или микроотверстия; и на сторону усилительной структуры (36), покрытой клеем аморфного типа, укладывают упомянутый, по меньшей мере, один пористый слой. 4 н. и 4 з.п. ф-лы, 11 ил.

1. Способ выполнения звукоизоляционной структуры, которая может быть соединена с ячеистой структурой с целью получения звукоизоляционного покрытия, при этом упомянутая звукоизоляционная структура (32) содержит, по меньшей мере, один пористый слой (34) и, по меньшей мере, одну усилительную структуру (36), соединенные при помощи клея, отличающийся тем, что:

- на упомянутую, по меньшей мере, одну усилительную структуру (36) наносят клей аморфного типа,

- после нанесения клея аморфного типа в усилительной структуре (36) выполняют отверстия или микроотверстия, при этом свойства упомянутого клея не ухудшаются по контуру открытых зон при возможном нагреве во время выполнения отверстий или микроотверстий, и

- на сторону усилительной структуры (36), покрытой клеем аморфного типа, укладывают упомянутый, по меньшей мере, один пористый слой.

2. Способ выполнения звукоизоляционной структуры по п.1, отличающийся тем, что пористый слой (34) укладывают участок за участком, при этом клей активируют по мере укладки каждого участка пористого слоя.

3. Способ выполнения звукоизоляционной структуры по одному из пп.1 или 2, отличающийся тем, что используют термоустойчивый клей.

4. Способ выполнения звукоизоляционной структуры по одному из пп.1 или 2, отличающийся тем, что используют пленку клея аморфного типа, не обладающего адгезивными свойствами в холодном состоянии.

5. Способ выполнения звукоизоляционной структуры по одному из пп.1 или 2, отличающийся тем, что содержит следующие этапы, на которых:

- усилительную структуру (36) и пленку (40) располагают на пресс-форме (42) и весь комплект подвергают нагреванию от 100 до 300°С для активации клея под давлением от 1 до 15 бар,

- после охлаждения на уровне усилительной структуры и пленки клея выполняют отверстия или микроотверстия, и

- укладывают пористый слой (34) и весь комплект подвергают нагреванию от 100 до 300°С для активации клея под давлением от 1 до 15 бар.

6. Звукоизоляционная структура, выполненная с возможностью соединения с ячеистой структурой для получения звукоизоляционного покрытия и содержащая, по меньшей мере, один пористый слой (34) и, по меньшей мере, одну усилительную структуру (36), соединенные при помощи клея аморфного типа с использованием способа по одному из пп.1-4.

7. Звукоизоляционное покрытие, содержащее в направлении изнутри наружу отражающий слой (28), по меньшей мере, одну ячеистую структуру (30) и звукоизоляционную структуру (32), при этом упомянутая звукоизоляционная структура (32) содержит, по меньшей мере, один пористый слой (34) и, по меньшей мере, одну усилительную структуру (36), соединенные при помощи клея аморфного типа с использованием способа по одному из пп.1-4.

8. Гондола, содержащая звукоизоляционное покрытие, содержащее в направлении изнутри наружу отражающий слой (28), по меньшей мере, одну ячеистую структуру (30) и звукоизоляционную структуру (32), при этом упомянутая звукоизоляционная структура (32) содержит, по меньшей мере, один пористый слой (34) и, по меньшей мере, одну усилительную структуру (36), соединенные при помощи клея аморфного типа с использованием способа по одному из пп.1-4.

| ЕР 0911803 А2, 28.04.1999 | |||

| DE 202004018241 U1, 06.04.2006 | |||

| US 3329740 А, 04.07.1967 | |||

| US 2006118357 А1, 08.06.2006 | |||

| US 6190602 В1, 20.02.2001 | |||

| СВЕРХЛЕГКИЙ МНОГОФУНКЦИОНАЛЬНЫЙ ЗВУКОИЗОЛЯЦИОННЫЙ КОМПЛЕКТ | 1997 |

|

RU2198798C2 |

| Двигатель внутреннего горения | 1926 |

|

SU5148A1 |

Авторы

Даты

2012-12-20—Публикация

2008-03-28—Подача