Изобретение относится к способу изготовления древесно-волокнистых изоляционных плит, причем древесные волокна перемешивают с термопластическими синтетическими волокнами в качестве вяжущего средства и из этого изготавливают волокнистый мат, а в качестве синтетических волокон используют многокомпонентные волокна, имеющие, по меньшей мере, первый и второй компоненты с разными точками плавления, причем волокнистый мат нагревают так, что второй компонент синтетических волокон размягчается и, причем, волокнистый мат при изготовлении изоляционной плиты охлаждают.

Изготовление ДСП плит с применением древесных волокон, с одной стороны, и двухкомпонентных синтетических волокон, с другой стороны, известно, например, из публикации WO 02/22331 A1. В то время как при обычных способах изготовления ДСП плит используют, как правило, термореактивные вяжущие средства, например, изоцианаты, в описанном в публикации WO 02/22331 A1 способе в качестве вяжущего средства применяют двухкомпонентные синтетические волокна, смешиваемые с древесными волокнами и насыпаемые, например, посредством механической рассыпной горловины в маты. Этот мат прессуют и активируют горячим воздухом. Затем происходит охлаждение. По сравнению с изготовленными с термореактивными вяжущими средствами изоляционными плитами такие продукты имеют высокую эластичность, требующуюся, например, для применения в качестве изоляции промежуточных стропил для выравнивания обычных в строительстве допусков.

Из публикации DE 10056829 C2 известен аналогичный способ изготовления плиты изоляционного материала, с одной стороны, из древесных волокон, а с другой стороны, из синтетических волокон с возможностью термоактивации. Волокнистую смесь насыпают на бесконечную сетчатую ленту транспортера и эту волокнистую смесь уплотняют или калибруют между бесконечными сетчатыми лентами транспортера, в частности, на толщину, по меньшей мере, 20 мм. Затем синтетические волокна с возможностью термоактивации сшивают в пронизывающую древесные волокна матрицу в последовательно включенном сушильном туннеле горячего воздуха или в проточном сушильном устройстве. В нем происходит обработка теплым воздухом при температуре около 150°C, так что расплавляют оболочку синтетического материала двухкомпонентных волокон, например оболочку из полиэтилена, в то время как сердцевина полимерного материала, например сердцевина из полипропилена, имеет более высокую термостойкость, чем оболочка из полиэтилена. Изготовленные таким образом плиты изоляционного материала должны иметь объемную массу от 20 кг/м3 до 170 кг/м3.

Кроме того, известен способ изготовления древесно-волокнистых плит изоляционного материала из древесных волокон и связующих волокон, из которых производят волокнистый мат, транспортируемый на ленту печи, а из нее проводимый через нагревательную печь /печь отжига, в которой происходит размягчение связующих волокон, а вместе с этим внутреннее склеивание древесных волокон. Окончательной толщины древесно-волокнистой плиты изоляционного материала от 3 до 350 мм достигают при калибровке и/или уплотнении (ср. с публикацией DE 10 2004062649 В4).

Наконец, наряду с обычным изготовлением древесно-волокнистых изоляционных плит при применении вяжущих средств, относящихся к группе реактивных изоцианатов, известен способ изготовления волокнистого мата и уплотнения на желаемую толщину плиты с объемной плотностью от 40 до 200 кг/м3, предпочтительно от 60 до 80 кг/м3 и последующего нагревания уплотненного волокнистого мата при помощи пара или смеси воздуха - пара. Эту смесь воздуха - пара регулируют или устанавливают в отношении влажности и температуры так, что вяжущее средство полностью затвердевает во время удерживания состояния уплотнения, а уплотненный волокнистый мат или конечный продукт в форме плиты имеет равновесную влажность без процесса высушивания, равную почти 12% (ср. с публикацией DE 10242770 A1). Вдуваемая смесь воздуха - пара устанавливает необходимую для схватывания обезвоженного вяжущего средства температуру около 90°C, в то время как доля пара внутри волокнистого мата конденсируется. Подобные разработки не оказывали никакого влияния на изготовление изоляционных плит из древесного волокна с многокомпонентными синтетическими волокнами. Впрочем, способ, а также устройство для изготовления биологически расщепляемых изоляционных плит известны из публикации DE 19635410 A1, плит, состоящих из деревянных частиц и/или частиц растений, в качестве образующего изоляционный материал структурного материала и из экологически нейтрального вяжущего средства. В частности, подходящими вяжущими средствами при этом являются карбамидные смолы или фенольные смолы, крахмал, сахар или полиацетат винила, причем в качестве дополнительных, однако в отдельных случаях в качестве единственных вяжущих средств могут использоваться поликонденсационные смешанные смолы, картофельная мезга, латекс и/или белковые клеящие вещества. Сначала исходный материал расщепляют до сырьевого материала и/или расщепляют на волокна, промазывают клеем и сушат перед или после промазывания клеем. Из этого промежуточного материала изготавливают нетканое полотно посредством насыпания, причем это нетканое полотно подвергают при непрерывном конвейерном способе по очереди следующим этапам обработки: сначала нетканое полотно уплотняют на желаемую толщину плиты и выдерживают ее на следующих этапах обработки; на втором этапе обработки в уплотненное нетканое полотно в течение интервала времени от 10 до 20 сек вводят смесь воздуха - пара, предотвращая предварительное отверждение вяжущих средств, а затем на третьем этапе обработки направляют сквозь уплотненное нетканое полотно поток горячего воздуха для отверждения и высушивания.

В основу изобретения положена задача создать способ, при помощи которого можно просто и малозатратно изготавливать экономичным способом эластичную древесно-волокнистую изоляционную плиту высокого качества.

Для решения этой задачи согласно изобретению при осуществлении известного способа изготовления древесно-волокнистых изоляционных плит предложено, что для нагревания волокнистого мата его пронизывают паром или смесью воздуха - пара, имеющей заданную точку росы, например, ТР=100°C, и что в качестве вяжущего средства используют многокомпонентные синтетические волокна, первый компонент которого имеет точку плавления выше точки росы, например, Т1>100°C, а его второй компонент имеет точку плавления ниже точки росы, например, Т2<100°C. Предпочтительно используют не чистый пар, а смесь воздуха - пара. Особенно предпочтительно эта смесь воздуха - пара имеет точку росы ТР=95°С, например, от 85°C до 95°C.

В соответствии с этим используют многокомпонентные синтетические волокна, первый компонент которых имеет точку плавления Т1>95°C, а их второй компонент - точку плавления Т2<95°C. В качестве пара предпочтительно используют водяной пар, например, в пределах смеси воздуха - водяного пара или, при необходимости, также в качестве (чистого) водяного пара. При этом температура по сухому термометру пара или смеси воздуха - пара может составлять, например, от 110 до 150°C, предпочтительно от 110°C до 130°C.

При этом изобретение исходит сначала, во-первых, из (известных) сведений, что можно изготавливать гибкие изоляционные плиты, которые можно выполнять, например, как теплоизоляционные плиты, и/или холодоизоляционные плиты, и/или как звукоизоляционные плиты, применяя в качестве вяжущего средства многокомпонентные синтетические волокна, например двухкомпонентные синтетические волокна. В ходе нагревания один компонент (например, внешний компонент) подплавляют или размягчают, в то время как другой компонент (например, внутренний компонент) сохраняют, по существу, в стабильной форме, так что, с одной стороны, реализуют тесное соединение внутри плиты и, с другой стороны, однако, достигают высокой эластичности или гибкости плиты посредством введенных синтетических волокон. Следовательно, синтетические волокна выполняют двойную функцию, так как, с одной стороны, они обеспечивают в качестве вяжущего средства соединение, а с другой стороны, эластичность или гибкость плиты. Тем не менее, в рамках изобретения нагревание, а следовательно, и расплавление второго компонента теперь больше не происходит посредством горячего воздуха, а посредством пара или посредством смеси воздуха - пара, пронизывающего волокнистый мат и имеющего точку росы ТР=100°C. Это приводит к особенно быстрому, а вместе с тем, также к экономичному нагреванию волокон, так как пар конденсируется на холодных древесных волокнах и синтетических волокнах при определенной точке росы и передает вследствие этого необходимое тепло для расплавления второго компонента полимерного материала, например, оболочки двухкомпонентных волокон. Эта конденсация позволяет очень быстро вводить тепло по сравнению с обычным нагреванием горячим воздухом. Это, с другой стороны, создает возможность для непродолжительного времени термической обработки и, следовательно, в непрерывном процессе - для короткой компоновки необходимого нагревательного устройства. Этот способ можно осуществлять при изготовлении описанных плит изоляционного материала посредством того, что в качестве вяжущего средства используют многокомпонентные синтетические волокна, первый компонент которых имеет точку плавления Т1 выше точки росы смеси воздуха - пара, а их вторые компоненты - точку плавления Т2 ниже точки росы смеси воздуха - пара. В частности, для второго компонента используют, следовательно, полимерный материал с относительно низкой точкой плавления или точкой размягчения менее чем 100°C, предпочтительно менее чем 95°C.

При этом можно использовать многокомпонентные синтетические волокна, например двухкомпонентные синтетические волокна с сердцевинной структурой оболочки, причем первый компонент образует сердцевину, а второй компонент - оболочку. Альтернативно или в качестве дополнения можно использовать многокомпонентные синтетические волокна, например двухкомпонентные волокна, со структурой, расположенной параллельно (Side-by-Side).

Для первого компонента, с одной стороны, и второго компонента, с другой стороны, можно использовать, например, следующие полимерные материалы:

- для первого компонента, например сердцевины, можно использовать, например, полиэфир или полипропилен. Для второго компонента, например оболочки, можно использовать, например, полиэфир, Со-полиэфир или полиамид. В рамках изобретения также имеется возможность предпочтительно использовать для первого и/или второго компонента, (полностью) биологически расщепляемые полимерные материалы, так что используют (полностью) биологически расщепляемые волокна. Первый компонент может состоять, например, из полностью биологически расщепляемого полиэфира. Первый компонент может состоять, например, также из полиактида. Второй компонент может состоять, например, из поликапролактона.

Согласно другому предложению изобретения волокнистый мат вслед за нагреванием пронизывают для охлаждения холодным воздухом с температурой менее чем 40°C, предпочтительно, менее чем 30°C. Следовательно, после расплавления двухкомпонентных волокон их охлаждают настолько, что надежно не достигают температуры размягчения. Впрочем, это целесообразно, если волокнистый мат перед нагреванием уплотняют, по существу, на необходимую плотность готовой плиты, предпочтительно при относительно низких температурах меньше чем 40°C. Следовательно, целесообразно, если из изготовленного волокнистого мата сначала удаляют воздух в холодном состоянии механически на желаемую толщину пластины и уплотняют, а непосредственно затем всасывают через мат смесь воздуха - пара с заданной температурой и определенной точкой росы. Пар конденсируется на холодных волокнах и передает вследствие этого необходимое для плавления оболочки тепло. После плавления происходит описанное охлаждение, причем согласно предпочтительному усовершенствованному варианту изобретения, во время нагревания и охлаждения не происходит дальнейшего существенного уплотнения мата.

Особенно предпочтительно, если описанные процессы обработки происходят в уплотняющем и калибровочном узле, снабженном двумя обегающими сетчатыми лентами транспортера. Затем волокнистый мат нагревают в таком уплотняющем и калибровочном узле, в котором волокнистый мат проводят насквозь между обегающими сетчатыми лентами транспортера. При этом целесообразно, если в этом уплотняющем и калибровочном узле происходит не только нагревание посредством пара или смеси воздуха - пара, а, кроме того, также уплотнение и/или охлаждение.

Согласно особенно предпочтительной форме выполнения уплотняющий и калибровочный узел имеет, следовательно, первую зону уплотнения, в которой волокнистый мат уплотняют, например, на необходимую плотность готовой плиты. К зоне уплотнения, в которой происходит также достаточная вентиляция мата при низких температурах, примыкает зона обработки паром, в которой паром или, предпочтительно, смесью воздуха - пара пронизывают мат, а затем нагревают его. К этой зоне нагревания или зоне обработки паром примыкает зона охлаждения, в которой мат для охлаждения пронизывают холодным воздухом. Следовательно, целесообразно, если мат во время уплотнения сначала вводят в сужающуюся щель в калибровочный узел. После зоны уплотнения мат проходит пресс между сетчатыми лентами транспортера, по существу, при "параллельной щели", а следовательно, без дальнейшего уплотнения.

Охлаждение мата холодным воздухом поддерживают посредством того, что впитанную при нагревании посредством конденсации влагу снова испаряют.

Впрочем, может быть целесообразно, если волокнистый мат предварительно уплотняют, а затем, при необходимости, обрезают кромки в предварительном прессе, расположенном перед уплотняющим и калибровочным узлом. Весовая доля синтетических волокон по отношению к общему весу волокнистого мата составляет согласно следующему предложению изобретения от 5% до 20%, предпочтительно от 5% до 15%, например, от 7% до 12%. Плотность готовой плиты составляет в рамках изобретения от 30 до 200 кг/м3, предпочтительно, от 40 до 100 кг/м3.

Изготовленные согласно изобретению изоляционные плиты имеют высокое качество и достаточно эластичны, так что они подходят, в частности, также для изоляции промежуточных стропил.

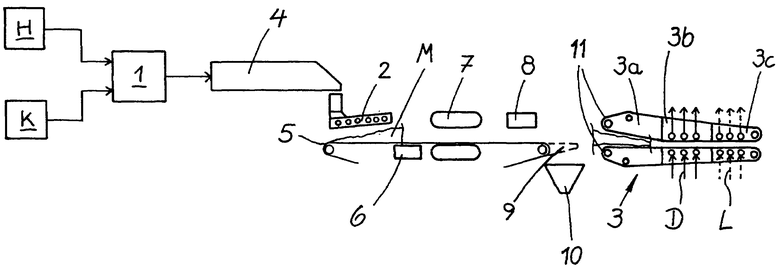

Далее приводится более подробное описание изобретения при помощи чертежа, изображающего только один пример выполнения. На единственной фигуре показана установка для изготовления древесно-волокнистых изоляционных плит согласно соответствующему изобретению способу.

Существенными элементами такой установки являются смесительное устройство 1 для смешивания древесных волокон Н и термопластических синтетических волокон К; загрузочное распределительное устройство 2 для изготовления волокнистого мата и уплотняющий и калибровочный узел 3. Далее более подробно все происходит следующим образом:

Исходными элементами для изготовления древесно-волокнистых изоляционных плит являются, с одной стороны, древесные волокна Н, а с другой стороны, - многокомпонентные синтетические волокна К, изготавливаемые известным самим по себе способом и подаваемые в смесительное устройство 1. Из смесительного устройства 1 волокнистая смесь попадает в бункер 4 для россыпного материала. Из бункера 4 для россыпного материала волокнистую смесь выгружают посредством загрузочного распределительного устройства 2 и насыпают на конвейерную ленту 5, образуя волокнистый мат. Загрузочное распределительное устройство 2 может быть выполнено известным самим по себе способом как рассыпная горловина, например как вальцевая рассыпная горловина. Под конвейерной лентой 5 могут быть расположены весы 6, например транспортерные весы, постоянно регистрирующие вес мата. Для предотвращения выделения пыли, на участке загрузочного распределительного устройства 2, в одном или нескольких местах могут быть предусмотрены вытяжные устройства.

На конвейерной ленте 5 сначала (опционально) из волокнистого мата в холодном состоянии удаляют воздух в предварительном прессе 7 и предварительно уплотняют. Затем в обрезном устройстве 8 могут быть обрезаны кромки мата. Отделенный материал возвращают пневматически в бункер 4 для россыпного материала и/или в загрузочное распределительное устройство 2.

Затем волокнистый мат, при необходимости предварительно уплотненный и с откачанным воздухом, передают посредством отводного передаточного носика 9 в уплотняющий и калибровочный узел 3. Вследствие этого, при подводе установки материал может сбрасываться в воронку 10 для ошибочно насыпанного материала, до тех пор, пока желаемый вес мата не будет соответствовать заданному параметру. Также и при отводе установки остаточный материал поступает в воронку 10 для ошибочно насыпанного материала. Сброшенный материал транспортируют пневматическим способом в бункер для оборотных материалов.

В уплотняющем и калибровочном узле 3 из волокнистого мата изготавливают изоляционную плиту. Для этого сначала в первой зоне 3а уплотнения из волокнистого мата в холодном состоянии механически удаляют воздух на желаемую толщину пластины и уплотняют, а затем калибруют. При этом в примере выполнения толщина на выходе составляет максимально около 70 кг/м3.

Непосредственно вслед за зоной 3а уплотнения волокнистый мат пронизывают в зоне нагревания или зоне 3b обработки паром смесью D воздуха - пара с заданной температурой (например, около 120°C) и определенной точкой росы (от 90°C до 95°C). При этом пар D можно подводить с одной стороны (например, снизу) и отводить, предпочтительно, откачивать, через другую сторону (например, сверху). При этом пар D конденсируется на холодных волокнах и передает, таким образом, необходимое тепло для расплавления оболочки двухкомпонентных волокон.

Выбор многокомпонентных синтетических волокон К происходит в рамках изобретения, следовательно, в зависимости от используемой смеси воздуха - пара и, в частности, в зависимости от точки росы этой смеси воздуха - пара. Постоянно обеспечивается, что точка Т1 плавления или точка размягчения первого компонента двухкомпонентных синтетических волокон находится выше точки ТР росы, в то время как точка Т2 плавления или точка размягчения второго компонента - ниже точки ТР росы. Для производства смеси воздуха - пара воздух нагревают опосредованно, например, посредством обогреваемого паром теплообменника, а затем подводят, дозируя, настолько много пара, чтобы сохранять предварительно подобранную точку росы. Для предотвращения уплотнения мата давлением воздуха при достигнутой незначительной плотности готовой плиты скорость воздуха регулируют так, чтобы не превышать предварительно выбранного избыточного давления.

После плавления состояние уплотнения волокнистого мата следует фиксировать постоянным до тех пор, пока двухкомпонентные волокна или их второй компонент будет охлажден настолько, что температура размягчения будет уверенно ниже. Для этого мат непосредственно охлаждают в примыкающей к зоне 3b обработки паром - зоне 3c охлаждения в уплотняющем и калибровочном узле 3, и в частности, в то время, когда мат пронизывают холодным воздухом L. Холодный воздух L можно подводить также, например, снизу и откачивать сверху, так чтобы холодный воздух L равномерно прокачивался бы насквозь через мат М. В этой связи особое значение имеет то, что бесконечно обегающие конвейерные ленты парового пресса выполнены как бесконечно обегающие сетчатые ленты транспортера 11. При этом волокнистый мат М больше не уплотняют в зоне 3b обработки паром, а также в зоне 3c охлаждения, в частности, щель прессования фиксируют, по существу, постоянной в зоне 3b обработки паром и в зоне 3c охлаждения. При этом охлаждение в зоне 3c охлаждения поддерживают посредством того, что впитанную при нагревании посредством конденсации влагу снова испаряют.

При выходе из уплотняющего и калибровочного узла 3 изготовленная плита прочная, однако, достаточно гибкая или эластичная. Непрерывную ветвь пластины подводят затем к разделительному устройству, например к диагональной пиле, при помощи которой отделяют заданную длину плит. При подводе и отводе устройства возникающие провисающие элементы собирают в улавливающей воронке и подают в контейнер. Штучные отходы после диагональной пилы извлекают механически. Дополнительно осуществляют предварительное обрезание кромок плит. При этом с торцов снимают стружку и отсасывают вентилятором вместе с опилками. Отведенные и с обрезанными кромками участки плит подают посредством транспортера к делительной пиле. Эти последующие этапы обработки подробно не иллюстрированы.

Изготовление древесного волокна можно осуществлять известным самим по себе способом посредством сепарирования из щепы в устройстве для измельчения при подаче пара. Опционально можно добавлять противопожарное средство и/или водоотталкивающее средство (например, эмульсию воска). Прежде изготовленные волокна можно высушивать затем в сушильном устройстве и, в частности, предпочтительно, до достигаемой остаточной влажности, примерно, от 4% до 8%.

Двухкомпонентные синтетические волокна разрезают, например, на желаемую длину и поставляют в виде валков. Их разъединяют при помощи устройства вскрывания валков с весами и дозируют, а затем подают вместе с древесным волокном в смесительное устройство.

Предложен способ изготовления древесно-волокнистых изоляционных плит, причем древесные волокна перемешивают с термопластическими синтетическими волокнами в качестве вяжущего средства и из этого изготавливают волокнистый мат, причем в качестве синтетических волокон используют многокомпонентные волокна, имеющие, по меньшей мере, первый и второй компоненты с разными точками плавления, причем волокнистый мат нагревают так, что второй компонент синтетических волокон размягчается и, причем, волокнистый мат при изготовлении изоляционной плиты охлаждают, отличающийся тем, что для нагревания волокнистого мата его пронизывает пар или смесь воздуха - пара, имеющая заданную точку росы, и что в качестве вяжущего средства используют многокомпонентные синтетические волокна, первый компонент которого имеет точку плавления выше точки росы, а его второй компонент имеет точку плавления ниже точки росы. 29 з.п. ф-лы, 1 ил.

1. Способ изготовления древесно-волокнистых изоляционных плит, причем древесные волокна перемешивают с термопластическими синтетическими волокнами в качестве вяжущего средства и из этого изготавливают волокнистый мат, причем в качестве синтетических волокон используют многокомпонентные волокна, имеющие, по меньшей мере, первый и второй компоненты с разными точками плавления,

причем волокнистый мат нагревают так, что второй компонент синтетических волокон размягчается, и причем волокнистый мат при изготовлении изоляционной плиты охлаждают, отличающийся тем, что для нагревания волокнистый мат пронизывают паром или смесью воздуха - пара, имеющей заданную точку росы, и что в качестве вяжущего средства используют многокомпонентные синтетические волокна, первый компонент которого имеет точку плавления выше точки росы, а его второй компонент имеет точку плавления ниже точки росы.

2. Способ по п.1, отличающийся тем, что пар или смесь воздуха - пара имеет заданную точку росы ТР=100°C, и что в качестве вяжущего средства используют многокомпонентные синтетические волокна, первый компонент которого имеет точку плавления Т1>100°C, а его второй компонент имеет точку плавления Т2<100°C.

3. Способ по п.2, отличающийся тем, что смесь воздуха - пара имеет точку росы ТР=95°C, предпочтительно от 85°С до 95°С, и используют многокомпонентные синтетические волокна, первый компонент которых имеет точку плавления Т1>95°C, а их второй компонент - точку плавления Т2<95°С.

4. Способ по любому из пп.1-3, отличающийся тем, что в качестве пара, например, в пределах смеси воздуха - пара используют водяной пар.

5. Способ по любому из пп.1-3, отличающийся тем, что волокнистый мат пронизывают вслед за нагреванием для охлаждения холодным воздухом с температурой ТК<40°C, предпочтительно ТК<30°C.

6. Способ по п.4, отличающийся тем, что волокнистый мат пронизывают вслед за нагреванием для охлаждения холодным воздухом с температурой ТК<40°C, предпочтительно ТК<30°С.

7. Способ по любому из пп.1-3, 6, отличающийся тем, что волокнистый мат перед нагреванием уплотняют, по существу, на необходимую плотность готовой плиты предпочтительно при температуре менее чем 40°C.

8. Способ по п.4, отличающийся тем, что волокнистый мат перед нагреванием уплотняют, по существу, на необходимую плотность готовой плиты предпочтительно при температуре менее чем 40°C.

9. Способ по п.5, отличающийся тем, что волокнистый мат перед нагреванием уплотняют, по существу, на необходимую плотность готовой плиты предпочтительно при температуре менее чем 40°C.

10. Способ по п.7, отличающийся тем, что уплотненный до заданной плотности волокнистый мат в дальнейшем не уплотняется или незначительно уплотняется во время нагревания и/или охлаждения.

11. Способ по п.8 или 9, отличающийся тем, что уплотненный до заданной плотности волокнистый мат в дальнейшем не уплотняется или незначительно уплотняется во время нагревания и/или охлаждения.

12. Способ по любому из пп.1-3, 6, 8-10, отличающийся тем, что волокнистый мат нагревают в уплотняющем и калибровочном узле, в котором волокнистый мат проводят насквозь между обегающими сетчатыми лентами транспортера.

13. Способ по п.4, отличающийся тем, что волокнистый мат нагревают в уплотняющем и калибровочном узле, в котором волокнистый мат проводят насквозь между обегающими сетчатыми лентами транспортера.

14. Способ по п.5, отличающийся тем, что волокнистый мат нагревают в уплотняющем и калибровочном узле, в котором волокнистый мат проводят насквозь между обегающими сетчатыми лентами транспортера.

15. Способ по п.7, отличающийся тем, что волокнистый мат нагревают в уплотняющем и калибровочном узле, в котором волокнистый мат проводят насквозь между обегающими сетчатыми лентами транспортера.

16. Способ по п.11, отличающийся тем, что волокнистый мат нагревают в уплотняющем и калибровочном узле, в котором волокнистый мат проводят насквозь между обегающими сетчатыми лентами транспортера.

17. Способ по п.12, отличающийся тем, что волокнистый мат нагревают в зоне обработки паром уплотняющего и калибровочного узла, причем непосредственно к зоне обработки паром примыкает зона охлаждения мата.

18. Способ по любому из пп.13-16, отличающийся тем, что волокнистый мат нагревают в зоне обработки паром уплотняющего и калибровочного узла, причем непосредственно к зоне обработки паром примыкает зона охлаждения мата.

19. Способ по п.12, отличающийся тем, что волокнистый мат уплотняют на заданную плотность готовой плиты в зоне уплотнения уплотняющего и калибровочного узла, расположенной перед зоной обработки паром.

20. Способ по любому из пп.13-17, отличающийся тем, что волокнистый мат уплотняют на заданную плотность готовой плиты в зоне уплотнения уплотняющего и калибровочного узла, расположенной перед зоной обработки паром.

21. Способ по п.18, отличающийся тем, что волокнистый мат уплотняют на заданную плотность готовой плиты в зоне уплотнения уплотняющего и калибровочного узла, расположенной перед зоной обработки паром.

22. Способ по п.12, отличающийся тем, что волокнистый мат предварительно уплотняют, а затем при необходимости обрезают кромки в предварительном прессе, расположенном перед уплотняющим и калибровочным узлом.

23. Способ по любому из пп.13-17, 19, 21, отличающийся тем, что волокнистый мат предварительно уплотняют, а затем при необходимости обрезают кромки в предварительном прессе, расположенном перед уплотняющим и калибровочным узлом.

24. Способ по п.18, отличающийся тем, что волокнистый мат предварительно уплотняют, а затем при необходимости обрезают кромки в предварительном прессе, расположенном перед уплотняющим и калибровочным узлом.

25. Способ по п.20, отличающийся тем, что волокнистый мат предварительно уплотняют, а затем при необходимости обрезают кромки в предварительном прессе, расположенном перед уплотняющим и калибровочным узлом.

26. Способ по п.1, отличающийся тем, что весовая доля синтетических волокон по отношению к общему весу волокнистого мата составляет согласно следующему предложению изобретения от 5% до 20%, предпочтительно от 5% до 15%, например, от 7% до 12%.

27. Способ по п.1, отличающийся тем, что плотность готовой плиты составляет от 30 до 200 кг/м3, предпочтительно от 40 до 100 кг/м3.

28. Способ по п.1, отличающийся тем, что используют многокомпонентные синтетические волокна, например двухкомпонентные синтетические волокна с сердцевинной структурой оболочки, причем первый компонент образует сердцевину, а второй компонент - оболочку.

29. Способ по п.1, отличающийся тем, что используют многокомпонентные синтетические волокна, например двухкомпонентные волокна, со структурой, расположенной параллельно (Side-by-Side).

30. Способ по п.1, отличающийся тем, что древесные волокна имеют влажность от 5% до 15%, например 6%-12%.

| US 20060148364 A1, 06.07.2006 | |||

| Способ изготовления изоляционных древесноволокнистых плит | 1973 |

|

SU480556A1 |

| US 7674522 B2, 09.03.2010. | |||

Авторы

Даты

2012-12-27—Публикация

2009-08-14—Подача