Изобретение относится к способу непрерывного смешения волокон со связующим при изготовлении волокнистых плит с применением устройства для непрерывного смешения, содержащего, по меньшей мере, одну смесительную камеру и один или несколько закрепленных на вращающемся смесительном валу смесительных инструментов, при этом последние перемешивают волокна со связующим и транспортируют их в направлении подачи через смеситель или смесительную камеру. Также изобретение относится к смесительному устройству для смешения волокон со связующим. Такие смесительные устройства обозначаются также как клеевые смесители. Смесительная камера выполнена, как правило, цилиндрической в виде барабана, причем, однако, такой барабан не вращается, а располагается неподвижно.

Нанесение клея на волокна и, следовательно, смешение волокон со связующим или клеем представляет собой ответственную технологическую операцию в процессе изготовления волокнистых плит. Качество изготовленных волокнистых плит, например древесно-стружечных плит, зависит в значительной степени также от качества волокон и, в частности, от равномерного нанесения клея на эти волокна.

В принципе известно смешение древесных волокон со связующим или клеем и, следовательно, нанесение клея в так называемой дутьевой линии (Blowline). Однако при такой технике нанесения клея производительность остается ограниченной. Кроме того, на практике иногда возникают проблемы в связи с так называемыми клеевыми пятнами. В частности, при использовании технологии дутьевой линии возникают проблемы при обращении со связующими из изоцианата.

По этой причине было предложено производить нанесение клея на волокна в клеевом смесителе. Однако в прошлом полученные на практике с помощью известных клеевых смесителей результаты часто оказывались неудовлетворительными.

Устройство для непрерывного нанесения клея на волокна, выполненное в виде горизонтально расположенного клеевого смесителя барабанного типа, известно например, из DE 2438818. В этом варианте смесительный вал выполнен полым и служит для подачи клея. Для этого смесительный вал содержит смесительные инструменты, которые на участке его полого образования снабжены выступающими над ним клееразбрызгивающими трубами. Диаметр такой смесительной емкости составляет ок. 600 мм, при этом предложена частота вращения смесительного вала 1500 об./мин. Тем самым должна достигаться производительность от 3 до 4 тонн волокон в час.

До настоящего времени на практике при нанесении клея на волокна посредством таких устройств обращалось внимание на то, чтобы волокна, на которые наносится клей и которые смесительными инструментами приводятся во «вращательное» движение, обладали заданной скоростью или окружной скоростью. Поэтому на практике применялись смесители разного диметра и с сильно различающимися скоростями вращения, вследствие чего задавались сопоставимые скорости. Достигаемые при этом результаты часто были неудовлетворительными.

Задача предлагаемого изобретения состоит в создании такого способа непрерывного смешения волокон со связующим при изготовлении волокнистых плит описанного выше типа, с помощью которого безупречное нанесение клея при одновременно высокой производительности.

Для решения указанной задачи изобретением предусмотрено, чтобы в родовом способе непрерывного смешения волокон со связующим при изготовлении волокнистых плит описанного выше типа частота вращения n смесительного вала и диаметр d смесительной камеры были согласованы между собой таким образом, чтобы (номинальное) центробежное ускорение волокон на участке внутренней стенки смесителя составляло от 10000 до 30000 м/сек. Предпочтительно (номинальное) центробежное ускорение составляет от 15000 до 30000 м/сек2. Посредством вращающегося смесительного вала со смесительными инструментами волокнам придается ускорение в направлении к корпусу смесителя, и затем они перемещаются в смесителе по существу по кольцу. (Номинальное) центробежное ускорение не является (обязательно) действительным центробежным ускорением подвижных волокон, а скорее предполагается расчетная, выводимая из частоты вращения n и диаметра d величина центробежного ускорения а:

a=2π2∙n2∙d.

Под диаметром подразумевается внутренний диаметр смесительной камеры. Изобретение исходит из знания того, что для обеспечения оптимального нанесения клея меньшее значение имеет скорость или окружная скорость волокон, чем их центробежное ускорение. В рамках настоящего изобретения достигаются высокие значения центробежного ускорения, так что предпочтительно, например, использовать смесительную камеру с относительно малым диаметром и при относительно высокой частоте вращения смесительного вала. Предпочтительно в изобретении предлагается, чтобы диаметр d смесительной камеры составлял от 200 до 800 мм, преимущественно от 300 до 700 мм. Частота вращения n смесительного вала может составлять предпочтительно от 1000 до 4000 об./мин, особо предпочтительно от 2000 до 4000 об./мин.

Способ согласно изобретению может применяться прежде всего для однократного нанесения клея на древесные волокна, например на древесноволокнистые изделия. В рамках изобретения особо предпочтительно наносить клей также на волокна однолетних растений, например на волокна из соломы, например рисовой соломы. В частности, для таких волокон однолетних растений используется в качестве связующего изоцианат или связующее с его содержанием. Такое связующее для подобных однолетних растений особо целесообразно в связи с тем, что некоторые из этих растений часто содержат восковое покрытие. Однако высокий клеящий эффект содержащих изоцианат связующих гарантирует безупречную возможность обработки. Благодаря способу согласно изобретению, обеспечивающему высокие значения центробежного ускорения, достигается безупречный результат при нанесении клея, при этом не возникают проблемы, отмеченные ранее на практике при использовании барабанных смесителей.

Неожиданно было установлено, что способ согласно изобретению особенно хорошо может применяться для смешения волокон, в частности древесных волокон, с термопластичными полимерными волокнами, например двухкомпонентными волокнами. В принципе известно применение в качестве связующего для древесностружечных плит не только одних термореактивных связующих, например изоцианатов, но было также предложено применять в качестве связующего термопластичные полимерные волокна, например двухкомпонентные полимерные волокна, которые смешивают с древесными волокнами и, например, с помощью рассеивающей головки распределяют для образования мата. Подобные многокомпонентные волокна отличаются тем, что они содержат, по меньшей мере, один первый и один второй полимерные компоненты, при этом последние обладают разными точками плавления. При нагреве волокнистого мата один компонент, например второй компонент полимерных волокон, размягчается, затем волокнистый мат охлаждают для изготовления волокнистой плиты, например изоляционной плиты. Неожиданно было установлено, что такие двухкомпонентные волокна очень хорошо и равномерно смешиваются способом согласно изобретению с обеспечением высокой производительности.

Также объектом настоящего изобретения является устройство для непрерывного смешения волокон со связующим при изготовлении волокнистых плит, в частности способом описанного типа. Принципиальная конструкция такого устройства содержит, по меньшей мере, одну по существу горизонтальную цилиндрическую смесительную камеру и, по меньшей мере, один расположенный в смесительной камере вращающийся смесительный вал, на котором закреплены несколько смесительных инструментов. Смесительная камера имеет, по меньшей мере, одно загрузочное отверстие для подачи волокон и, по меньшей мере, одно разгрузочное отверстие для отвода смеси из волокон и связующего, а также несколько отверстий для подачи связующего. В изобретении предлагается в качестве смесительных инструментов использовать несколько расположенных по окружности смесительного вала игольчатых гребней с соответственно несколькими радиальными, ориентированными наружу иглами, причем игольчатые гребни расположены по существу параллельно оси смесителя, и, соответственно, два смежных игольчатых гребня расположены в осевом направлении со смещением между собой на заданную величину. Такие игольчатые гребни или иглы выполняют, с одной стороны, функцию смешения и, с другой стороны, функцию перемещения, так как при вращении смесительного вала со смесительными инструментами волокна не только смешиваются со связующим, но также смесь одновременно безупречно транспортируется в направлении подачи от загрузочного отверстия к разгрузочному отверстию при обеспечении высокой производительности. Благодаря осевому смещению отдельных игольчатых гребней происходит как бы спиральное расположение игл, повышающее транспортирующий эффект. Отдельные иглы могут быть также обозначены как стержни или штифты. Предпочтительно такие иглы, или стержни, или штифты выполнены без необходимости подачи на них связующего, т.е. связующее поступает не по самим иглам, а по отдельным (невращающимся) подающим трубам для связующего, которые заходят, например, в радиальном или касательном направлении в смесительную камере через ее корпус. При этом целесообразно, чтобы пропущенные в смесительную камеру подающие трубы располагались со смещением в продольном направлении относительно игл или игольчатых гребней. Благодаря такому выполнению игольчатые гребни могут свободно вращаться с высокой скоростью, не сталкиваясь с подающими трубами, хотя последние могут проходить до участка расположения игл.

Альтернативно игольчатые гребни могут содержать на участке, на котором предусмотрены подающие трубы, несколько игл, выполненных укороченными. Такие выполненные укороченными иглы, расположенные на участке подающих труб, имеют, следовательно, уменьшенную длину по сравнению с остальными иглами, находящимися вне участка подающих труб. При такой компоновке исключается необходимость располагать подающие трубы в продольном направлении со смещением относительно игл. Длина названных укороченных игл приведена при этом в соответствие с величиной, на которую подающие трубы заведены внутрь камеры.

Особо предпочтительно располагать подающие трубы для связующего в первой половине смесительной камеры (если смотреть в направлении подачи), еще более предпочтительно в первой трети смесительной камеры. При этом могут быть предусмотрены, например, от двух до десяти, предпочтительно от трех до семи, труб для подачи клея, расположенных последовательно в направлении вдоль смесителя. В принципе, имеется также возможность располагать подающие трубы с образованием таких рядов, которые могут располагаться, например, по периферии или также по длине камеры.

Согласно альтернативе изобретение имеет также варианты выполнения, в которых связующее подается через смесительный вал и смесительные инструменты, например иглы. В таком смесителе с «внутренним нанесением клея» смесительный вал выполнен полым, а иглы служат одновременно в качестве труб для подачи связующего и сообщены со смесительным валом.

Согласно другому предложению, касающемуся изобретения, предусмотрено, чтобы участок смесительного вала, на котором предусмотрено загрузочное отверстие, был выполнен без игл, причем на этом участке расположены транспортирующие инструменты, например транспортирующие лопасти. Следовательно, волокна, поступающие в смесительную камеру через загрузочное отверстие, подаются быстро и надежно транспортирующими инструментами в качестве толкающих инструментов с участка загрузочного отверстия на смесительный участок, на котором они затем перемещаются далее с помощью игл.

Согласно еще одному предложению участок смесительного вала, на котором расположено разгрузочное отверстие, может быть выполнен факультативно или дополнительно без наличия игл, причем на этом отводящем участке предусмотрены выталкивающие инструменты, например выталкивающие лопасти.

Предпочтительно загрузочное отверстие расположено на верхней стороне смесительной камеры и выполнено, например, в виде загрузочного раструба. Разгрузочное отверстие или отверстие для выталкивания предусмотрено предпочтительно в нижней части, например на нижней половине смесительной камеры, в результате чего в целом загрузка и выгрузка происходят по существу под действием силы тяжести.

Если же применяются трубы для подачи клея, которые заходят по существу горизонтально или касательно внутрь смесительной камеры через ее корпус, то в рамках изобретения имеется возможность выполнения таких клеевых труб регулируемыми по высоте. Это означает, что глубина проникания клеевых труб в радиальном или касательном направлении внутрь смесительной камеры может регулироваться. Могут применяться трубы для нанесения клея распылением одного или двух компонентов.

Со смесительным валом связан, по меньшей мере, один привод, при необходимости, с промежуточным подключением коробки передач. Предпочтительно привод соединен со смесительным валом на стороне выталкивания. Такое выполнение целесообразно, в частности, в том случае, когда производится внутреннее нанесение клея и он поступает в смесительный вал со стороны подачи.

Также в изобретении предложено выполнять иглы или штифты износостойкими. Также и внутренние стенки смесительной камеры или корпуса смесителя могут быть выполнены износостойкими, например посредством наплавки. Такое износостойкое выполнение является особо предпочтительным, поскольку при смешении содержащих силикаты волокон, например соломы, силикаты способны выходить наружу, создавая большую нагрузку на поверхность. Корпус смесителя может быть выполнен, например, охлаждаемым, предпочтительно водой.

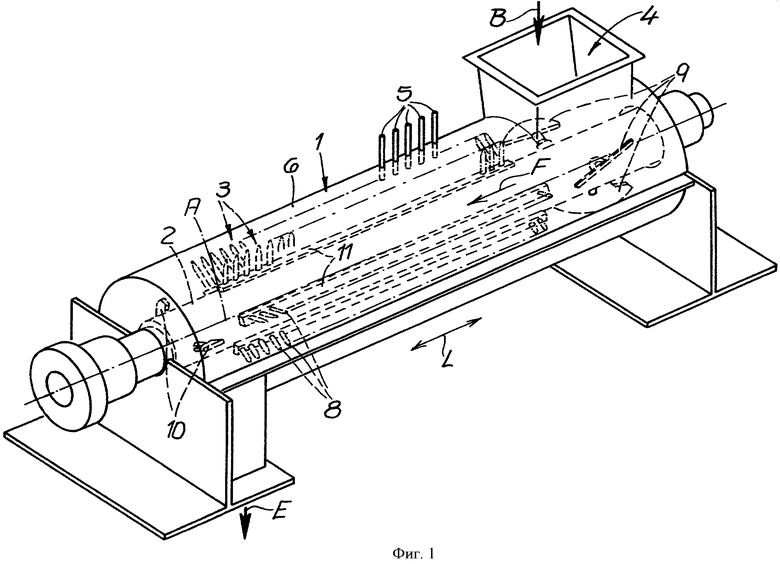

Ниже изобретение поясняется подробнее с помощью чертежа только для одного примера выполнения. При этом изображено:

фиг.1 - смесительное устройство согласно изобретению в упрощенном виде в перспективе;

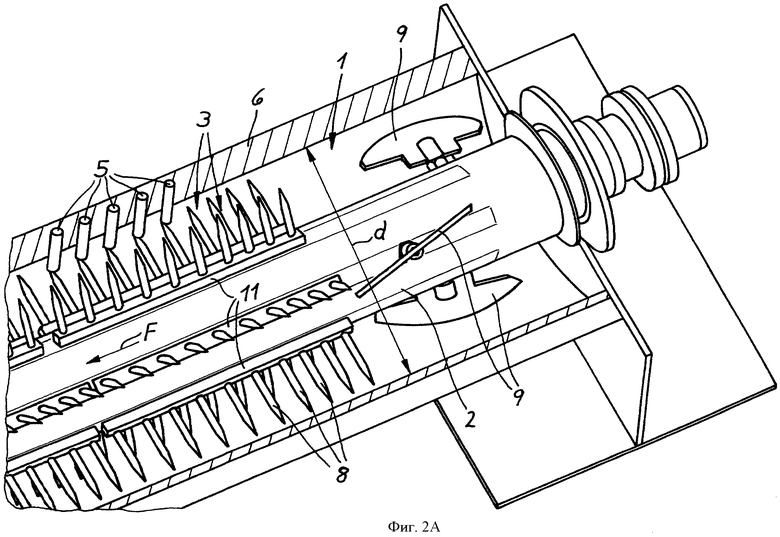

фиг.2а - увеличенное изображение выреза в устройстве на фиг.1 на участке подачи волокон;

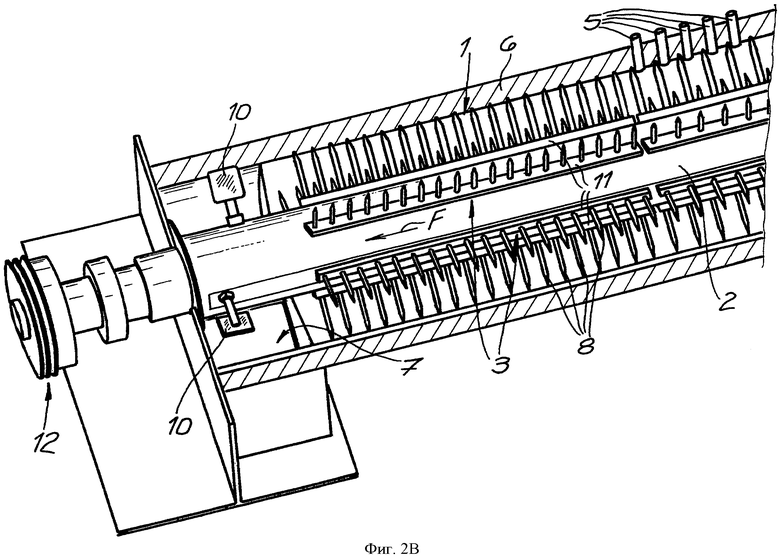

фиг.2b - другое увеличенное изображение выреза в устройстве на фиг.1 на участке отвода смеси из волокон и связующего;

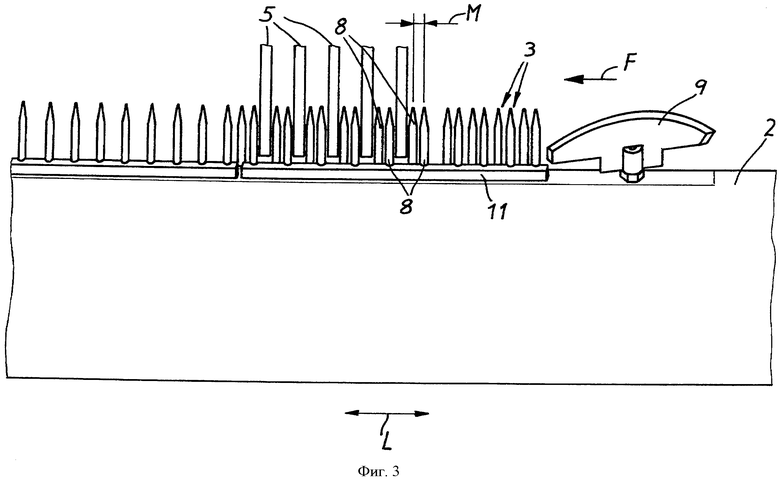

фиг.3 - вырез в изображении на фиг.2а, другой вид;

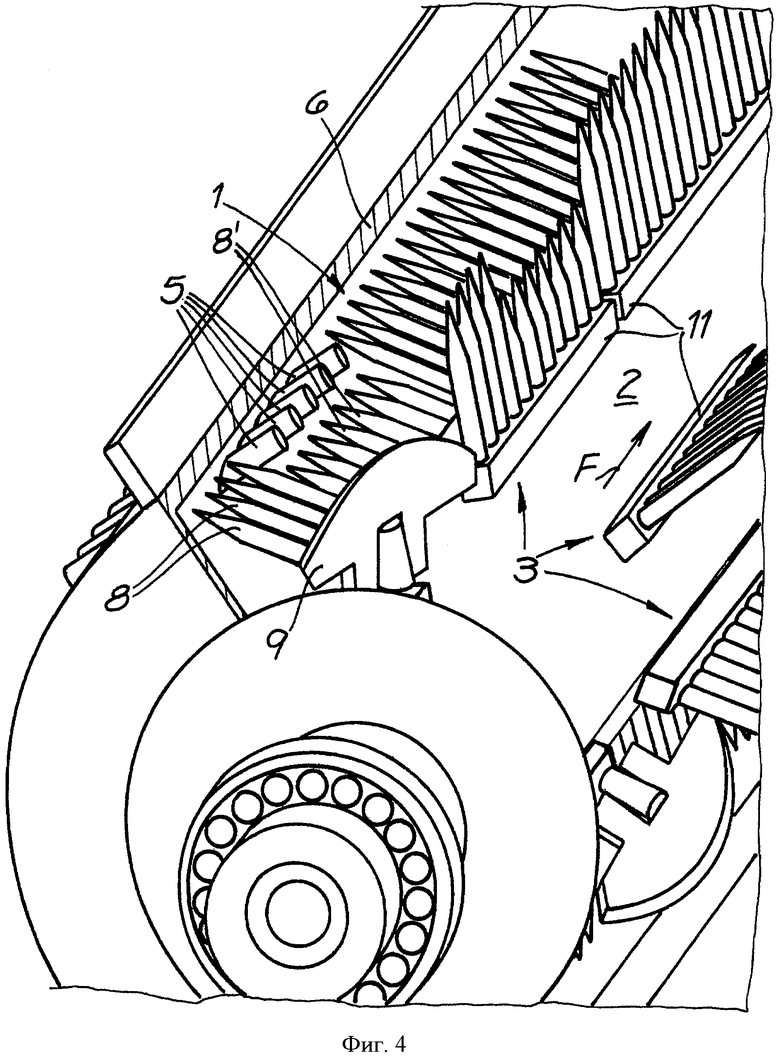

фиг.4 - вырез в смесительном устройстве согласно другому измененному варианту выполнения, другой вид.

На фигурах изображено смесительное устройство для непрерывного смешения волокон со связующим при изготовлении волокнистых плит. Смесительное устройство содержит по существу горизонтально расположенную, цилиндрическую смесительную камеру 1 с полым корпусом 6 и, по меньшей мере, один расположенный в смесительной камере 1 вращающийся смесительный вал 2 с закрепленными на нем несколькими смесительными инструментами 3. Смесительная камера содержит загрузочное отверстие 4, которое в примере выполнения имеет вид загрузочного раструба. Через этот загрузочный раструб волокна поступают сверху внутрь смесительной камеры 1, как показано стрелкой В. Посредством закрепленных на вращающемся смесительном валу 2 смесительных инструментов 3 волокна смешиваются со связующим и одновременно перемещаются в направлении F подачи через смеситель. Связующее поступает по нескольким подающим трубам 5 для связующего, которые закреплены на смесительной камере 1 и пропущены через корпус 6 смесительной камеры внутрь нее. Следовательно, подача связующего в изображенном примере выполнения производится не через смесительный вал или смесительные инструменты, а по подающим трубам 5, которые жестко закреплены на смесительной камере 1 или на корпусе 6 этой камеры и которые выполнены в виде подающих сопел. Кроме того, смесительное устройство содержит разгрузочное отверстие 7, выполненное в направлении F подачи на торцевой стороне. Через это разгрузочное отверстие 7 отводится или выталкивается смесь из волокон, с одной стороны, и связующих, с другой стороны. Это показано стрелкой Е. Разгрузочное отверстие 7 расположено при этом в нижней части смесительной камеры 1.

В качестве смесительных инструментов 3 в примере выполнения предусмотрено несколько распределенных по окружности смесительного вала 2 игольчатых гребней 3 с множеством направленных радиально наружу игл 8, 8'. Игольчатые гребни 3 располагаются в продольном направлении L смесительной камеры и, следовательно, параллельно продольной оси А смесителя. При этом по окружности смесительного вала 2 могут быть распределены, например, от трех до пятнадцати, предпочтительно от пяти до десяти, игольчатых гребней 3. Также в изобретении предложено располагать два смежных игольчатых гребня 3 со смещением относительно друг друга в осевом направлении или в продольном направлении L на заданную величину М. Такое выполнение обеспечивает возможность как бы спирального расположения концов отдельных игл 8 или 8' при виде сверху. Тем самым гарантируется, что посредством игл 8, 8' обеспечивается не только безупречное смешение волокон со связующим, но также и одновременно безупречная транспортировка смеси при высокой производительности. В примерах выполнения несколько подающих труб 5 расположены в ряд в продольном направлении L смесителя.

Подающие трубы 5, заведенные через стенку 6 смесителя внутрь смесительной камеры, расположены в примере выполнения на фигурах 1-3 в продольном направлении L со смещением относительно игл 8 игольчатых гребней 3. Это следует, например, из фиг.3. Здесь видно, что в данном варианте выполнения подающие трубы 5 как бы утоплены между иглами 8 игольчатых гребней 3, причем исключаются соударения между иглами 8 и подающими трубами 5. При этом выполнение является таким, что расстояние между иглами 8 и подающими трубами 5 составляет не менее 2 мм, предпочтительно не менее 4 мм.

В измененном варианте выполнения, представленном на фиг.4, подающие трубы 5 расположены без смещения относительно игл 8, 8' игольчатых гребней 3 и как бы соосно. Для того чтобы исключить соударения между иглами 8, 8', с одной стороны, и подающими трубами 5, с другой стороны, на участке подающих труб 5 предусмотрены выполненные укороченными иглы 8'. Длина игл 8' на участке подающих труб 5, следовательно, меньше длины игл 8 на остальных участках смесителя.

На фигурах также показано, что участок смесительного вала 2, на котором предусмотрено загрузочное отверстие 4, не содержит игл, причем на этом участке транспортирующие инструменты 9 закреплены на смесительном валу 2. В примере выполнения эти транспортирующие инструменты имеют вид толкающих инструментов или толкающих лопастей. Они обеспечивают положение, при котором поступающие через загрузочное отверстие 4 смесительной камеры 1 волокна быстро ускоряются и транспортируются на участок нанесения клея (см. фиг.2а).

Также можно видеть, что участок смесительного вала 2, на котором выполнено разгрузочное отверстие 7, также выполнен без игл, причем на этом отводящем участке на смесительном валу 2 закреплены выталкивающие инструменты 10. Также и эти выталкивающие инструменты 10 выполнены в виде выталкивающих лопастей. Они гарантируют быстрый отвод смеси из волокон и связующего и, следовательно, покрытых клеем волокон через отверстие 7 для выталкивания (см. фиг.2b).

Выполненные в виде игольчатых гребней смесительные инструменты 3 содержат закрепленную на смесительном валу 2 фиксирующую планку 11, расположенную в продольном направлении L и, следовательно, параллельно оси А. На этой фиксирующей планке 11 закреплены иглы или штифты 8, 8', При этом иглы 8, 8' расположены под прямым углом к фиксирующей планке 11.

Со смесительным валом 2 связан известным образом непоказанный привод. На фиг.2b изображен в этой связи только ременный шкив 12, посредством которого привод соединен со смесительным валом 2. Следовательно, в примере выполнения привод расположен на торцевой или выпускной стороне.

Во время работы смесительного устройства согласно изобретению волокна поступают в направлении по стрелке В через раструб 4 в смесительную камеру 1, и одновременно подается связующее, например клей, такой как, например, изоцианат, по подающим трубам 5. С помощью смесительных инструментов 3 согласно изобретению волокна транспортируются в продольном направлении L и подаются при этом посредством центробежного ускорения на наружный участок и, следовательно, на участок стенки 6 смесителя. Согласно изобретению частота вращения n смесительного вала и диаметр d смесительной камеры согласованы между собой с условием, что (номинальное) центробежное ускорение а волокон составит на участке внутренней стенки смесителя от 15000 до 30000 м/сек2. При этом диаметр d составляет предпочтительно от 300 до 700 мм, частота вращения n смесительного вала - предпочтительно от 2000 до 4000 об./мин. Следовательно, работа ведется при относительно малых диаметрах и больших частотах вращения, вследствие чего достигаются большие значения центробежного ускорения. В результате обеспечивается положение, при котором волокна хорошо прижимаются к корпусу 6 или к внутренней стенке смесителя 1 и как бы уплотняются. Это приводит к повышенному трению и, следовательно, к улучшенному нанесению клея. Одновременно повышается производительность, достигая, например, от 5 до 10 т/ч.

Описан способ непрерывного смешения волокон со связующим при изготовлении волокнистых плит с применением непрерывно работающего смесительного устройства, содержащего, по меньшей мере, одну смесительную камеру и один или несколько закрепленных на вращающемся смесительном вале смесительных инструментов, при этом смесительные инструменты смешивают волокна со связующим и перемещают их через смеситель в направлении подачи. Этот способ отличается тем, что частота вращения (n) смесительного вала и диаметр (d) смесительной камеры согласованы между собой с условием, что (номинальное) центробежное ускорение волокон на участке внутренней стенки смесителя составит от 10000 до 30000 об./сек2. 2 н. и 14 з.п. ф-лы,4 ил.

1. Способ непрерывного смешения волокон со связующим при производстве волокнистых плит в непрерывно работающем смесительном устройстве, содержащем, по меньшей мере, одну смесительную камеру (1), а также один или несколько закрепленных на смесительном валу (2) смесительных инструментов (3), причем посредством смесительных инструментов (3) смешивают волокна со связующим и транспортируют их в направлении доставки через смесительную камеру (1), отличающийся тем, что частота вращения (n) смесительного вала (2) и диаметр (d) смесительной камеры (1) согласованы между собой таким образом, что (номинальное) центробежное ускорение волокон составляет на участке корпуса (6) смесительной камеры от 10000 до 30000 м/сек2, причем номинальное центробежное ускорение (a) волокон определяют по частоте вращения (n) и диаметру (d) следующим образом:

a=2π2·n2·d.

2. Способ по п.1, отличающийся тем, что (номинальное) центробежное ускорение (a) волокон на участке корпуса (6) смесительной камеры составляет от 15000 до 30000 м/сек2.

3. Способ по п.1, отличающийся тем, что диаметр (d) смесительной камеры (1) составляет от около 200 до 800 мм, предпочтительно от 300 до 700 мм.

4. Способ по п.1, отличающийся тем, что частота вращения (n) смесительного вала (2) составляет от около 1000 до 4000 об./мин, предпочтительно от 2000 до 4000 об./мин.

5. Способ по п.1, отличающийся тем, что в качестве наносимого на волокна связующего используют термореактивное связующее, например изоцианат или содержащее его связующее.

6. Способ по п.1, отличающийся тем, что волокна из древесины или предпочтительно из однолетних культур, например соломы, смешивают со связующим.

7. Способ по любому из пп.1-6, отличающийся тем, что волокна, например древесные волокна, смешивают с термопластичным связующим, например, с термопластичными полимерными волокнами.

8. Способ по п.1, отличающийся тем, что волокна, например древесные волокна, смешивают с термопластичным связующим, например с термопластичными полимерными волокнами.

9. Способ по п.7, отличающийся тем, что в качестве термопластичных полимерных волокон применяют многокомпонентные волокна, например двухкомпонентные волокна, состоящие, по меньшей мере, из одного первого и одного второго полимерных компонентов с разными точками плавления.

10. Способ по п.8, отличающийся тем, что в качестве термопластичных полимерных волокон применяют многокомпонентные волокна, например двухкомпонентные волокна, состоящие, по меньшей мере, из одного первого и одного второго полимерных компонентов с разными точками плавления.

11. Устройство для непрерывного смешения волокон со связующим при изготовлении волокнистых плит, в частности, способом по пп.1-10, содержащее, по меньшей мере, одну по существу горизонтальную смесительную камеру (1) с цилиндрическим корпусом (6) и, по меньшей мере, один расположенный с возможностью вращения в смесительной камере (1) смесительный вал (2) с закрепленными на нем несколькими смесительными инструментами (3), причем смесительная камера (1) содержит, по меньшей мере, одно загрузочное отверстие (4) для волокон и, по меньшей мере, одно разгрузочное отверстие (7) для смеси из волокон и связующего, а также несколько отверстий для подачи связующего, например подающие трубы (5) для связующего, при этом в качестве смесительных инструментов (3) предусмотрены несколько распределенных по окружности смесительного вала (2) и расположенных параллельно продольной оси (L) смесителя игольчатых гребней (3) соответственно с несколькими иглами (8, 8'), причем соответственно два смежных игольчатых гребня (3) расположены со смещением относительно друг друга в осевом направлении или в продольном направлении (L) смесителя на заданную величину (M), причем иглы (8, 8') выполнены без возможности подачи на них связующего, причем связующее поступает по невращающимся подающим трубам (5), заведенным внутрь смесительной камеры (1).

12. Устройство по п.11, отличающееся тем, что подающие трубы (5), заходящие в смесительную камеру (1) и ориентированные предпочтительно радиально или касательно, расположены со смещением в продольном направлении (L) относительно игл (8) или игольчатых гребней (3).

13. Устройство по п.11, отличающееся тем, что расположенные на участке подающих труб (5) иглы (8') игольчатых гребней (3) выполнены укороченными и имеют уменьшенную длину по сравнению с остальными иглами (8).

14. Устройство по любому из пп.11-13, отличающееся тем, что участок смесительного вала (2), на котором расположено загрузочное отверстие (4), выполнен без игл, причем на этом питающем участке смесительного вала (2) закреплены транспортирующие инструменты (9), например транспортирующие лопасти, на смесительном валу (2).

15. Устройство по любому из пп.11-13, отличающееся тем, что участок смесительного вала (2), на котором расположено разгрузочное отверстие (7), выполнен без игл, причем на отводящем участке смесительного вала (2) закреплены на этом валу выталкивающие инструменты (10), например выталкивающие лопасти.

16. Устройство по любому из пп.11-13, отличающееся тем, что выполненные в виде игольчатых гребней смесительные инструменты (3) содержат соответственно фиксирующую планку (11), ориентированную параллельно продольному направлению (L) смесителя и закрепленную на смесительном валу (2), причем на фиксирующей планке (11) закреплено множество игл (8, 8'), расположенных под прямым углом к ней.

| US 4006887 A, 08.02.1977 | |||

| US 3734471 A, 22.05.1973 | |||

| US 4738895 A, 19.04.1988 | |||

| ПРОКАТНЫЙ СТЕНД | 2009 |

|

RU2438818C2 |

| Способ диагностики атеросклероза мозговых артерий | 1988 |

|

SU1607770A1 |

| Устройство для смешивания древесных частиц со связующим | 1977 |

|

SU649598A1 |

Авторы

Даты

2014-06-27—Публикация

2010-05-11—Подача