ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение обращается к технологиям, предоставляющим возможность уменьшения смещения транспортируемых изделий.

Изобретение раскрывалось с особым вниманием к его возможному использованию в оборудовании для автоматической упаковки изделий, таких как пищевые продукты.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

При обработке изделий в промышленной сфере, и, в частности, в области промышленной автоматизированной упаковки, возникает необходимость транспортировать изделия, упорядоченные по рядам, то есть по линиям, сформированным изделиями, по меньшей мере, приблизительно выровненным в поперечном направлении относительно направления продвижения изделий.

Это, например, могло бы быть случаем пищевых продуктов, приходящих из источника, такого как печь или место различной обработки (например, место нанесения покрытия, и т.п.), и продвигающихся в шеренгах изделий, выровненных в общем направлении продвижения изделий, и линиях изделий, выровненных в направлении, поперечном относительно направления продвижения, то есть в состоянии, являющемся выровненном по рядам.

Однако изделия, включенные в каждый ряд, могут смещаться. Смещение уже может присутствовать в источнике верениц изделий и/или происходить, например, из-за того, что изделия перемещаются конвейерами, которые имеют искривленные секции, или, вообще, секции, в которых есть отклонения направления продвижения изделий. Разные изделия могут по-разному взаимодействовать с разными участками конвейера, так что изделия, изначально выровненные по рядам, нарушают свое выравнивание.

Однако правильно выровненное состояние является необходимым для различения и отделения каждого ряда, чтобы обеспечивать нормальное функционирование мест обработки, расположенных ниже по потоку (например, заверточных автоматов поточной паковки, или тому подобного). Эти последующие рабочие места могут быть снабжены устройствами повторного выравнивания, допускающими, некоторым способом, компенсацию ослабления точного выравнивания рядов поступающих изделий. Однако способность вмешательства таких устройств повторного выравнивания, если присутствуют, не велика, и такова, что они требуют, чтобы смещенное положение рядов изделий, если не отсутствует полностью, по меньшей мере, уменьшалось.

Решение, традиционно используемое для повторного выравнивания рядов, предусматривает размещение в потоке изделий, в промежуточном положении между последующими рядами, барьера, предназначенного, чтобы действовать в качестве преграды для изделий ряда. Барьер предусматривает приостановку (или, по меньшей мере, замедление) перемещения продвижения изделий, достаточную для предоставления всем изделиям ряда возможности достигать барьера. Как только требуемое действие повторного выравнивания достигнуто, барьер снимается с изделий обычно посредством его поднятия.

Это решение имеет существенный недостаток из-за того, что изделие достигает, а потому вступает в соприкосновение с барьером и поэтому может повреждаться, в частности, при обработке деликатных изделий, например, таких как пищевые продукты, таких как свежие продукты.

Документ FR-A-1 362 346 описывает устройство повторного выравнивания рядов, по существу, состоящее из роликового транспортера (или, возможно, ленточного транспортера), вставленного между двумя транспортерами, соответственно, для поступления и отправки изделий. Данный транспортер управляется устройством мальтийского механизма так, чтобы периодически смещаться, начиная с периодов приостановки, так чтобы способствовать смыканию рядов изделий при поступлении на сам транспортер, и периодов приведения в действие, в которых транспортер переносит, по меньшей мере, частично выровненный ряд изделий на транспортеры ниже по потоку.

В документе EP-A-0 504 237 описано другое устройство, которое выполняет по существу подобную функцию, изготовленное из матрицы механизированных роликов, расположенных каскадом и допускающих приведение в действие по отдельности, так что область конвейера, в которой ролики движутся с высокой скоростью вращения, распространяется от одного края до противоположного края конвейера в направлении в соответствии с направлением продвижения изделий на самом конвейере.

ЦЕЛЬ И СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Заявители обращают внимание, что решения, такие как решение, описанное в документах, приведенных ранее, преимущественно не могут использоваться, в частности, в области оборудования, предназначенного для обработки рядов изделий, продвигающихся на высокой скорости, например скоростях порядка 20-25 м/мин, с применением рабочих ритмов, которые в настоящее время очень распространены в оборудовании для изготовления и упаковывания пищевых продуктов. Такие скорости продвижения изделий фактически несовместимы с реализацией условия приостановки элемента конвейера.

В дополнение к этому, важно иметь в распоряжении конструктивно простые решения с ограниченной себестоимостью и легким обслуживанием; эти потребности ведут к исключению использования устройств, применяющих множество роликов с независимой механизацией. В дополнение, важно гарантировать, что вмешательство устройства повторного выравнивания, в любом случае, является улучшением ситуации или, по меньшей мере, нейтральным по отношению к смещенному состоянию, которое желают исправить, другими словами, устройство повторного выравнивания никогда не должно представлять собой риск ухудшения смещенного состояния, которое намереваются исправить.

Цель настоящего изобретения состоит в том, чтобы предложить решение, допускающее преодоление недостатков и полное удовлетворение потребностей, указанных ранее.

Согласно настоящему изобретению, такая цель достигается посредством устройства, обладающего признаками, изложенными в формуле изобретения. Изобретение также относится к соответствующему способу. Формула изобретения является неотъемлемой частью раскрытия изобретения, предусмотренного в материалах настоящей заявки.

КРАТКОЕ ОПИСАНИЕ ПРИЛАГАЕМЫХ ЧЕРТЕЖЕЙ

Изобретение далее будет описано, только в качестве примера со ссылкой на прилагаемые чертежи, на которых:

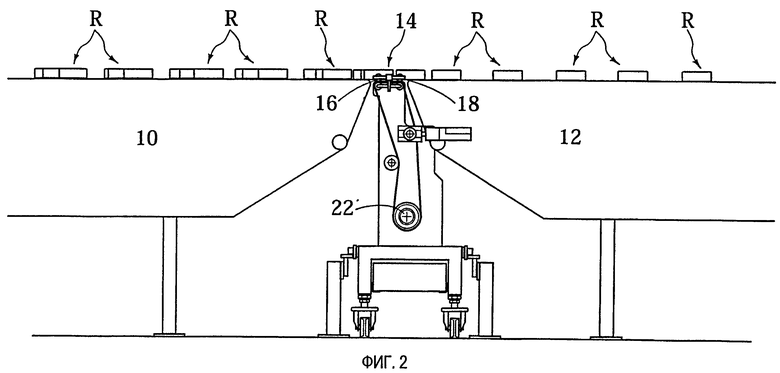

- фиг. 1 - общий вид в плане системы для транспортирования предметов, включающей в себя устройство, которое описано в материалах настоящей заявки,

- фиг. 2 - общий вид в боковой вертикальной проекции системы для транспортирования предметов, включающей в себя устройство, которое описано в материалах настоящей заявки, и

- фиг. 3 - типичный график функционирования устройства, такого как описанное.

ПОДРОБНОЕ ОПИСАНИЕ ПРИМЕРОВ ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

Прилагаемые чертежи представляют часть оборудования для транспортировки изделий P, состоящих, например, из пищевых продуктов, поступающих из печи или из места обработки, такого как место нанесения покрытия (не проиллюстрированное на чертежах), и предназначенных для подачи в следующие места обработки, например, такие как места завертывания (также не изображены).

В качестве неограничивающего примера, изделия P могут быть покрытыми шоколадом хлебобулочными изделиями с вытянутыми формами, например в виде параллелепипеда. К тому же на чертежах предполагается, что изделия P продвигаются «в продольном направлении», то есть с их направлением большей протяженности, параллельным направлению продвижения самих изделий P. В любом случае, природа изделий P и их ориентация не имеют особой значимости в отношении целей представления решения, описанного в материалах настоящей заявки.

Изделия P продвигаются (горизонтально, слева направо по отношению к точке зрения на фигурах) в массиве, в котором следующие один за другим ряды R изделий являются распознаваемыми, каждый ряд R составлен из линии изделий P, по меньшей мере, грубо выровненных в направлении, поперечном направлению продвижения самих изделий P.

Термин «по меньшей мере, грубо» применяется, в частности, к изделиям P, продвигающимся по входному конвейеру 10, где предполагается, что есть «неупорядоченные» ряды изделий, то есть смещенные, когда взамен желательно, чтобы они поступали в лучшем состоянии выравнивания на выходном конвейере 12.

Обозначения «входной» и «выходной» указывают ссылкой на относительные положения конвейеров 10 и 12 по отношению к устройству 14, которое вставлено между конвейерами 10 и 12 для выполнения функции, по меньшей мере, частичного выравнивания рядов R, поэтому снижая разброс или беспорядочность изделий P, включенных в каждый ряд.

Также будет принято во внимание, что, несмотря на то, что фигуры прилагаемых чертежей показывают изделия P на выходном конвейере 12 в условиях полного (повторного) выравнивания, функция устройства 14 вообще состоит в уменьшении смещения рядов R.

Фактически, с одной стороны, возможно использовать более чем одно устройство 14 подряд, так чтобы реализовывать следующие одно за другим действия уменьшения смещения, ведущие шаг за шагом к полному устранению смещенного состояния.

С другой стороны, одиночное устройство 14, даже если оно не полностью устраняет смещение, может уменьшать такое смещение до уровня, который полностью приемлем для мест обработки, расположенных ниже по потоку.

Ниже, в настоящем описании, будет предполагаться, что конвейеры 10 и 12, а также устройство 14, по существу состоят из механизированных замкнутых ленточных конвейерных устройств типа, используемого в настоящее время в конвейерном оборудовании, в частности, для транспортировки пищевых продуктов. По существу, эти конвейеры не требуют подробного описания в материалах настоящей заявки. Также будет принято во внимание, что решение, описанное в материалах настоящей заявки, никоим образом не ограничено использованием конвейерных устройств этого типа.

В частности, в последующем предполагается, что входной конвейер 10, который предназначен для подачи изделия P по направлению к устройству 14 повторного выравнивания, и выходной конвейер 12, который предназначен для выгрузки изделий P из самого устройства 14, продвигают изделия с заданной скоростью продвижения. В нижеследующем по настоящему описанию будет предполагаться - для ясности - что такая скорость, обозначенная как v1, является одинаковой для обоих, входного конвейера 10 и выходного конвейера 12. Однако, в возможной разновидности варианта осуществления, скорость выходного конвейера 12 предусмотрена, по меньшей мере, слегка более высокой, чем скорость входного конвейера 10, хотя эта возможная разница в скоростях не существенна для цели понимания принципа функционирования решения, описанного в материалах настоящей заявки.

Устройство 14 по существу составлено из конвейера (например, конвейерной ленты), допускающего размещение между конвейерами 10 и 12 и имеющего длину приблизительно такую же (возможно даже длиннее, но обычно незначительно короче), как длина самих изделий P. Термин длина изделия в материалах настоящей заявки указывает размер изделия P в направлении продвижения по конвейерам 10, 12 и 14 (то есть горизонтальном направлении на фиг. 1). Длиной конвейера 14 здесь планируется указывать продольную протяженность (измеренную в направлении продвижения изделий), на которой конвейер 14 может осуществлять действие транспортирования (а потому определения скорости продвижения изделий P), по существу независимое от действия протягивания конвейеров 10 и 12, расположенных, соответственно, выше по потоку и ниже по потоку.

В первом приближении (не рассматривая возможные баллистические эффекты) разумно предположить, что, когда изделие P накрывает два конвейера в каскаде между конвейерами 10, 12 и 14, изделие P обычно будет иметь тенденцию продвигаться со скоростью, определяемой, главным образом, скоростью конвейера, на котором, в данный момент, покоится большая часть его длины. Поэтому, следуя по пути продвижения с конвейера 10 на конвейер 14, а затем на конвейер 12, каждое изделие P, в основном, будет иметь тенденцию придерживаться профиля скорости, из условия чтобы его скорость продвижения сначала задавалась скоростью продвижения конвейера 10, затем сменялась на скорость продвижения конвейера 14 (скорость, которая, как будет видно в последующем, является избирательно изменяющейся) и, в заключение, совпадала со скоростью продвижения конвейера 12.

Ссылочные номера 16 и 18 указывают два элемента датчиков, расположенных приблизительно, один на краю выше по потоку а другой на краю ниже по потоку конвейера 14: термины «выше по потоку» и «ниже по потоку», как и следовало ожидать, указывают ссылкой на направление продвижения изделий P (слева направо, на прилагаемых фигурах). В одной из разновидностей варианта осуществления, датчики 16 и 18 реализованы в виде оптических барьеров, каждый из которых включает в себя, согласно известным критериям, источник излучения, такой как СИД (светоизлучающий диод, LED), проецирующий пучок излучения, направленный на фотодетектор (например, фотодиод, фототранзистор) в направлении, поперечном направлению продвижения изделий P.

Датчик 16 может детектировать (например, когда «затеняется» пучок излучения оптического барьера) тот факт, что одно или более изделий P являются проходящими в соответствии с входным краем конвейера 14, и может испускать соответствующий (первый) сигнал.

В сдвоенном режиме, датчик 18 может детектировать (в этом случае, также, когда «затеняется» пучок излучения оптического барьера) тот факт, что одно или более изделий P являются проходящими в соответствии с выходным краем конвейера 14, и испускать соответствующий (второй) сигнал.

Поэтому датчики 16 и 18 испускают соответственные сигналы детектирования, допускающие предположение:

- значения «освещения», например, считываемого в качестве логического «0», когда никакое изделие P не пересекает пучок излучения в соответствии с краем конвейера 14, с которым ассоциативно связан датчик; и

- значения «темноты» или «затенения», считываемого в качестве логической «1», когда, по меньшей мере, одно изделие P пересекает пучок излучения в соответствии с краем конвейера 14, с которым ассоциативно связан датчик.

Естественно, логическая интерпретация сигналов датчиков 16 и 18 может быть комплементарной по отношению к указанной в материалах настоящей заявки в качестве примера, и, в таком случае, логика развития, описанная в последующем, будет соответственно модифицирована.

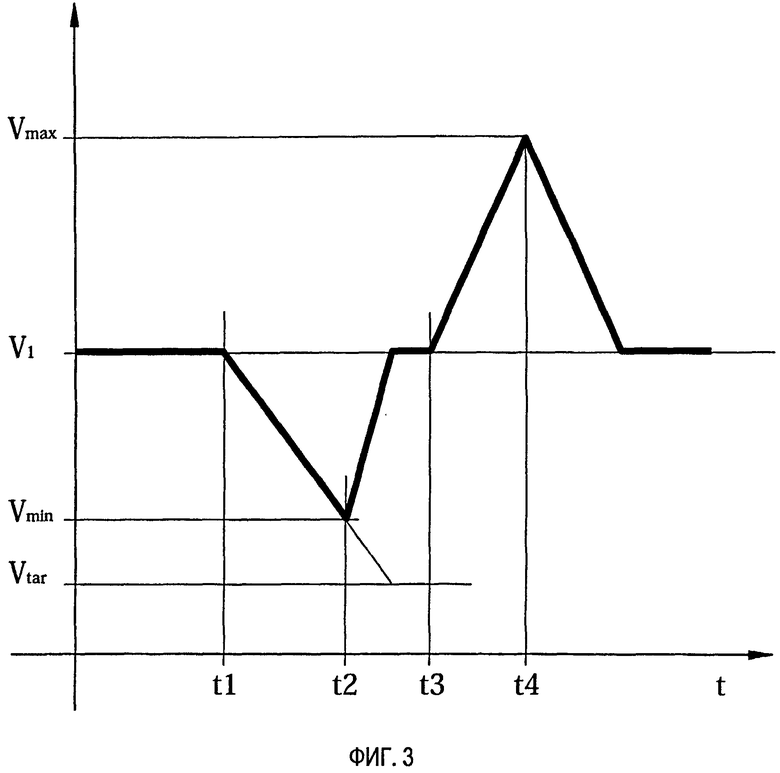

Сигналы датчиков 16 и 18 подаются в управляющее устройство 20, которое воздействует на электродвигатель 22 (например, бесщеточный электродвигатель), который может задавать конвейеру 14 (а потому изделиям P, которые подвергаются его действию транспортировки в данный момент) «качающийся» закон скорости по отношению к значению основной или опорной скорости типа, схематически представленного на графике по фиг. 3. Такой график изображает изменение скорости конвейера, когда один из рядов R изделий P переходит с конвейера 10 на конвейер 12, проходя по конвейеру 14, и, по существу, соответствует реализации управляющим устройством 20 следующей «таблицы истинности».

По существу, изложенный выше закон раскачивания сначала вызывает снижение или замедление скорости продвижения (без остановки) конвейера 14, сопровождаемое - при условии, что удовлетворены особые условия, лучше описанные в последующем - повышением или ускорением с последующим возвратом к основному значению.

Общий полученный эффект состоит в уменьшении смещения рядов замедлением движения изделий ряда, которые находятся в фазе входа на конвейер 14 (так что изделия, которые находятся «позади» в ряду R, выталкиваются вперед входным конвейером 10, наряду с тем, что конвейер 14 замедляет изделия, которые находятся «впереди» в самом ряду R), и, возможно ускорением движения изделий в фазе выхода ряда с конвейера 14 (так что изделия, которые находятся «позади» в ряду R, вновь проталкиваются вперед, на этот раз конвейером 14, наряду с тем, что выходной конвейер 12 замедляет изделия, которые находятся «впереди» в самом ряду R).

Вышеупомянутое маятниковое движение происходит около значения основной скорости (v1 на фиг. 3), которая, для простоты, здесь предполагается соответствующей скорости конвейеров 10 и 12.

Естественно, возможны другие варианты выбора.

Например, как излагалось ранее, скорость продвижения выходного конвейера 12 может быть более высокой, чем скорость продвижения входного конвейера 10. Решения, в которых конвейер 12 работает на скорости, которая является более низкой относительно таковой у конвейера 10, также возможны. В такой ситуации, эффект выравнивания рядов является даже более действенным, к тому же с улучшением емкости («буфера») накопления, обусловленной улучшенным уплотнением рядов. Однако применение такого рабочего условия может потребовать проектирования пространства, требуемого для вставки следующих один за другим конвейеров с более высокой скоростью, так чтобы восстанавливать значение интервала между рядами до значения, которое оптимально для снабжения рабочих мест, расположенных ниже по потоку (например, завертки).

Поэтому в зависимости от принятых рабочих условий основная скорость конвейера 14, например, может выбираться равной скорости входного конвейера 10, равной скорости выходного конвейера 12 или равной значению, промежуточному между скоростью продвижения выходного конвейера 12 и скоростью продвижения входного конвейера 10. Однако отдельный вариант выбора значений v1 основной скорости, около которых осуществляется механизм колебания (раскачивание), лучше описанный в последующем, не является существенным элементом для цели понимания реализации решения, описанного в материалах настоящей заявки.

Со ссылкой, для ясности, на событие прохождения одиночного ряда (изначально смещенного) в соответствии с устройством 14, таблица истинности, показанная ранее, и график по фиг. 3 соответствуют критериям, описанным ниже.

Когда (момент t1 времени на графике на фиг. 3 - состояние 1 в таблице) датчик 16, расположенный выше по потоку, обнаруживает, например, испуская логический сигнал «1», что самое «переднее» изделие P в ряду R по прибытии на конвейер 10 находится в соответствии с входом (краем выше по потоку) устройства 14, управляющее устройство 20 воздействует на электродвигатель 22, замедляя его скорость. В разновидности варианта осуществления, это замедление ниже основной скорости v1 происходит благодаря пилообразному сигналу замедления, например, линейному, так чтобы приходить - в конце замедления - к значению vmin скорости, равному приблизительно 50-60% от основной скорости v1.

В течение этой фазы, поскольку замедленная скорость конвейера 14 является более низкой, чем скорость конвейера 10, изделия, которые находятся «позади» в ряду R, проталкиваются вперед входным конвейером 10, при этом конвейер 14 замедляет изделия, которые находятся «впереди» в том же самом ряду R.

Когда (момент t2 времени на графике на фиг. 3 - состояние 2 в таблице) датчик 18, расположенный ниже по потоку, обнаруживает, например, испуская логический сигнал «1», что изделие P, самое «переднее» в ряду, находится в соответствии с выходом (краем ниже по потоку) устройства 10, управляющее устройство 20 воздействует на электродвигатель 22, так чтобы восстанавливать скорость устройства 14 до основной скорости v1. Как проиллюстрировано на фиг. 3, очевидно, это происходит не мгновенно, а с изменением пилообразного сигнала, обычно более быстрого по отношению к пилообразному сигналу замедления.

Это условие продвижения вплоть до основной скорости v1 (состояние 2 в таблице) поддерживается до тех пор, с помощью датчика 18 ниже по потоку, по-прежнему затененного (логического сигнала «1»), пока датчик 16 выше по потоку не показывает, например, испусканием логического сигнала «0», что даже самое «заднее» изделие P в ряду вошло на конвейер 14.

Когда это происходит (момент t3 времени на графике на фиг. 3 - состояние 3 в таблице), устройство 20 воздействует на электродвигатель 22, наделяя его ускорением скорости таким, чтобы привести скорость, например, вслед за линейным возрастанием, вплоть до значения vmax, которое приблизительно на 50% выше, чем значение скорости v1.

В течение этой фазы, поскольку ускоренная скорость конвейера 14 является более высокой, чем скорость конвейера 12, изделия P, которые находятся «позади» в ряду R, вновь проталкиваются вперед, на этот раз конвейером 14, наряду с тем, что выходной конвейер 12 замедляет изделия, которые находятся «впереди» в том же самом ряду R.

В заключение, когда (момент t4 времени на графике на фиг.3 - состояние 4 в таблице) датчик 16 ниже по потоку показывает, например, испусканием логического сигнала «0», что даже изделие P, самое «заднее» в ряду, выходит с конвейера 14, управляющее устройство 20 воздействует на электродвигатель 22, так чтобы восстановить скорость конвейера 14 до основной скорости v1. К тому же, в этом случае, фиг. 3 показывает, что, очевидно, это происходит не мгновенно, а с изменением пилообразного сигнала, обычно более медленного по отношению к пилообразному сигналу ускорения.

Это условие продвижения в отношении основной скорости v1 (состояние 4 в таблице) поддерживается до тех пор, пока под действием поступления нового ряда изделий на вход конвейера 14 оно не возвращается к условиям, указанным ссылкой как состояние 1 в таблице.

В дополнение, будет принято во внимание, что, например, если бы при наличии особенно коротких изделий P конвейер 14 был заметно длиннее, чем сами изделия, переход из состояния 1 (замедления) в состояние 3 (ускорение) по таблице 1, тем не менее, происходил бы с прохождением условия, аналогичного состоянию 4. При таких условиях, «головная» часть ряда, фактически, поступала бы на выход конвейера 14 только после того, как «хвостовая» часть того же самого ряда уже прошла вход конвейера 14, так что, когда все изделия в ряду находятся между двумя датчиками 16 и 18, оба датчика формируют «световой» сигнал (логический «0»). Как видно, касательно управления скоростью электродвигателя 22, состояния 2 и 4 в таблице равносильны (основная скорость v1), так что функционирование является аналогичным описанному ранее.

К тому же будет принято во внимание, что выполнение действия ускорения, начинающегося с момента t3 времени на графике на фиг. 3 (состояние 3 в таблице), обусловлено тем фактом, что датчик 16 выше по потоку испускает логический «0» или, во всяком случае, сигнал, указывающий, что полный ряд фактически прошел на конвейер 14 и что нет изделий P, расположенных на входе самого конвейера 14.

Фактически, может происходить, что при наличии слишком «неупорядоченных» рядов, входящих в устройство 14, во время, когда «хвостовая» часть одного ряда прошла на конвейер 14, «головная» часть следующего ряда уже находится на входе конвейера. В таких условиях датчик 16 выше по потоку продолжает испускать соответствующий сигнал (например, логическую «1»), и вышеупомянутое действие ускорения не выполняется. При условиях заметного смещения такое действие ускорения было бы допускающим получение отрицательного эффекта, поскольку является таким, чтобы также вовлекать «головные» изделия следующего ряда, который имел бы тенденцию протягиваться вперед, приводящее к ухудшению положения смещения последующего ряда.

Как упоминалось, действие замедления изделия, выполняемое конвейером 14, является таким, чтобы не вызывать приостановку самого конвейера 14; таким образом, избегается риск, что изделия P скользили бы неуправляемым образом в конвейерной системе под действием резкого замедления.

Также будет приниматься во внимание, что значения vmin и/или vmax скорости могут быть либо предварительно заданными, либо (как в примере по варианту осуществления, проиллюстрированному на фиг. 3) определяться продолжительностью интервалов (t1, t2) и (t3, t4), которых требуют головная и хвостовая части каждого ряда для прохождения расстояния, заключенного между датчиками. В последнем случае, значения vmin и vmax по существу определяются наклоном пилообразного сигнала замедления/ускорения, который управляющее устройство 20 отправляет на электродвигатель 22.

Как изображено в самой левой части графика на фиг. 3, пилообразный сигнал замедления может быть направлен на достижение объективной или целевой скорости vtar, которая, тем не менее, снижена (например, два метра в минуту), в любом случае, она является ненулевым значением скорости. Таким способом гарантируется, что движение замедления устройства 14 ни в коем случае не предназначено, чтобы вызывать приостановку, даже временную, перемещения продвижения рядов R.

Также будет принято во внимание, что пилообразные сигналы ускорения и замедления конвейера 14 также могут быть нелинейными, например полиномиальными, циклоидальными, синусоидальными и т.п.

Без ущерба лежащему в основе принципу изобретения подробности и варианты осуществления могут изменяться, даже ощутимо, со ссылкой на то, что только в качестве примера было описано в материалах настоящей заявки, не выходя из объема изобретения, который определен прилагаемой формулой изобретения.

Устройство предназначено для уменьшения смещения рядов (R) изделий (Р), продвигающихся по конвейерной линии (10, 12). Устройство содержит механизированный конвейер (14), вставленный в конвейерную линию, и первый (16) и второй (18) датчики, расположенные на входе и выходе конвейера. Скорость конвейера снижается без сведения к нулю, когда изделие ряда поступает на вход конвейера, и повышается, когда изделие поступает на выход конвейера, и первый датчик указывает отсутствие изделий на входе конвейера. При отсутствии изделий на входе и выходе конвейера поддерживается основная скорость конвейера. Обеспечивается конструктивно простое решение для выравнивания изделий, транспортирующихся на высоких скоростях без их повреждения. 2 н. и 8 з.п. ф-лы, 3 ил.

1. Устройство для уменьшения смещения рядов (R) изделий (Р), продвигающихся по конвейерной линии (10,12), включающее в себя:

- конвейер (14), вставляемый в упомянутую конвейерную линию (10, 12), при этом конвейер является механизированным (22) для транспортирования рядов изделий (Р) от входа до выхода самого конвейера (14),

- первый чувствительный элемент (16) на входе конвейера (14) для формирования первого сигнала, указывающего на тот факт, что, по меньшей мере, одно из упомянутых изделий (Р) находится на входе упомянутого конвейера (14),

- второй чувствительный элемент (18) на выходе упомянутого конвейера (14) для формирования второго сигнала, указывающего на тот факт, что, по меньшей мере, одно из упомянутых изделий (Р) находится на выходе упомянутого конвейера (14), и

- устройство (20) управления механизацией (22) конвейера (14), которое является чувствительным к упомянутому первому и упомянутому второму сигналу и является сконфигурированным для действия на механизацию (22) конвейера (14) для:

- снижения без остановки скорости конвейера (14) по отношению к основной скорости (v1), когда упомянутый первый сигнал, указывает, что, по меньшей мере, одно изделие (Р) ряда поступает на вход в конвейер (14), и

- повышения скорости конвейера (14) по отношению к основной скорости (v1), когда второй сигнал указывает, что, по меньшей мере, одно изделие (Р) упомянутого ряда (R) поступает на выход конвейера (14), и первый сигнал отсутствие изделий (Р) на входе конвейера (14).

2. Устройство по п.1, в котором устройство (20) управления сконфигурировано для поддержания скорости конвейера (14) на основной скорости (v1), когда первый и второй сигналы указывают отсутствие изделий (Р) как на входе, так и на выходе, упомянутого конвейера (14).

3. Устройство по п.1 или 2, в котором устройство (20) управления сконфигурировано для снижения и/или приращения скорости конвейера (14) согласно пилообразному сигналу изменения скорости.

4. Устройство по п.3, в котором пилообразный сигнал изменения скорости является линейным пилообразным сигналом.

5. Устройство по п.3, в котором пилообразный сигнал изменения скорости является нелинейным пилообразным сигналом.

6. Устройство по п.1, в котором устройство (20) управления сконфигурировано для снижения и/или приращения скорости конвейера (14) с изменением скорости к целевой скорости.

7. Устройство по п.6, в котором в случае снижения скорости целевая скорость (vtar) отлична от нуля.

8. Устройство по п.1, в котором конвейер (14) является ленточным конвейером.

9. Способ для уменьшения смещения рядов (R) изделий (Р), продвигающихся по конвейерной линии (10, 12), включающий в себя операции, при которых:

- вставляют в конвейерную линию (10, 12) конвейер (14) для транспортирования упомянутых рядов изделий (Р) от входа до выхода самого конвейера (14),

- обнаруживают прохождение изделий (Р) на входе (16) конвейера (14) и на выходе (18) из конвейера (14), и

- снижают без остановки скорость конвейера (14) по отношению к основной скорости (v1), когда, по меньшей мере, одно изделие (Р) ряда поступает на вход конвейера (14), и

- повышают скорость конвейера (14) по отношению к основной скорости (v1), когда, по меньшей мере, одно изделие (Р) вышеупомянутого ряда (R) поступает на выход конвейера (14), и в отсутствие изделий (Р) на входе конвейера (14).

10. Способ по п.9, включающий в себя операцию, при которой поддерживают скорость конвейера (14) на основной скорости (vl) при отсутствии изделий (Р) на обоих, входе или выходе, упомянутого конвейера (14).

| FR 1362346 А, 29.05.1964 | |||

| WO 03104115 А1, 18.12.2003 | |||

| JP 11314737 А, 16.11.1999 | |||

| US 3463291 А1, 26.08.1969 | |||

| WO 1991008971 A1, 27.06.1991 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ ИЗДЕЛИЙ | 1994 |

|

RU2125011C1 |

Авторы

Даты

2012-12-27—Публикация

2008-10-24—Подача