Настоящее изобретение относится к устройству для синхронизации движения.

При создании изобретения особое внимание было уделено возможности применения изобретения в системах для изготовления и упаковки пищевых продуктов, например кондитерских изделий.

В этой области применения часто необходимо осуществлять различные операции (как, например, удаление, загрузка, украшение, упаковка изделий и т.п. ) на изделиях, которые перемещаются по конвейерной линии без ее останова или по крайней мере по существу без останова перемещения изделий.

Известно, что в этих условиях применения элементы для работы на изделиях располагают на приспособлениях (ползунах), которые перемещаются возвратно-поступательно по конвейерной линии. Это позволяет элементам, которые работают на изделиях, следовать изделиям на конвейерной линии во время их рабочей фазы.

Таким образом во время их последующего движения элементы остаются по существу неподвижными по отношению к изделиям, на которых они работают, даже если изделия продолжают перемещаться по конвейерной линии.

В частности, известно, что ползун, на котором размещены элементы для работы на изделиях, побуждается к его возвратно-поступательному движению следящим механизмом, который имеет кулачок и соединен с системой привода конвейерной линии, по которой перемещаются изделия. Это достигается при применении полностью механического управления.

Однако также известны другие технические решения, в которых ползун перемещается возвратно-поступательно посредством электрического двигателя (например, посредством винта, который зацепляет внутреннюю резьбу на ползуне).

В этом случае электродвигатель, который приводит в движение ползун, электронно соединен с системой привода, перемещающей изделие на линии.

Хотя описанные технические решения являются полностью удовлетворительными по своей идее, однако при их реализации возникают различные проблемы, в частности проблемы, связанные с инерцией некоторых деталей.

Это происходит не только в чисто механических системах, но также в системах, в которых ползун перемещается двигателем, электронно соединенным с производственной линией.

Эти проблемы трудно решить, когда рабочая скорость линии увеличивается до тех пор, пока не будут достигнуты реальные физические пределы присущей инерции двигателя, приводящего в движение ползун, причем это особенно касается возвратно-поступательного движения ползуна.

Действительно следует отметить, что частота возвратно-поступательного перемещения увеличивается, когда увеличивается количество изделий, которые должны следовать по конвейерной линии, причем на практике она увеличивается с повышением производительности линии.

Таким образом, наиболее критическим аспектом проблемы является истинный характер возвратно-поступательного перемещения ползуна, в частности, в связи с изменением его направления движения на двух концах его хода следования по линии.

Из патента США N 4359918 от 23.11.82 известно устройство для синхронизации движений, при использовании действующее между конвейерной линией, на которой продвигается поток изделий, и подвижным средством, выполненным с возможностью возвратно-поступательного перемещения вдоль общей линии продвижения изделий на конвейерной линии для осуществления хода следования движению изделий на конвейерной линии, содержащее кривошипно-шатунный механизм, включающий кривошип, приводимый во вращение приводным средством, и шатун, действующий между пальцем кривошипа и подвижным средством, так что перемещение приводного средства в одном направлении вызывает возвратно-поступательное перемещение подвижного средства.

Данное устройство также не решает вышеуказанной проблемы.

Техническим результатом настоящего изобретения является повышение точности и эффективности работы устройства для синхронизации движений.

Этот технический результат достигается тем, что устройство для синхронизации движений, при использовании действующее между конвейерной линией, на которой продвигается поток изделий, и подвижным средством, выполненным с возможностью возвратно-поступательного перемещения вдоль общей линии продвижения изделий на конвейерной линии для осуществления хода следования движению изделий на конвейерной линии, содержащее кривошипно-шатунный механизм, включающий кривошип, приводимый во вращение приводным средством, и шатун, действующий между пальцем кривошипа и подвижным средством, так что перемещение приводного средства в одном направлении вызывает возвратно-поступательное перемещение подвижного средства, согласно изобретению, содержит связанное с приводным средством средство регулирования для избирательного регулирования скорости приводного средства и датчик, определяющий одно из положений и скорость движения конвейерной линии и генерирующий соответствующий сигнал, воспринимаемый средством регулирования для синхронизации движения подвижного средства с движением конвейерной линии, при этом средство регулирования выполнено чувствительным также к положению по меньшей мере кривошипа или подвижного средства для избирательного регулирования скорости приводного средства в течение, по меньшей мере, части хода следования подвижного средства для поддержания скорости движения подвижного средства постоянной и соответствующей скорости изделий на конвейерной линии.

Предпочтительно, чтобы средство регулирования было выполнено с возможностью регулирования скорости приводного средства в соответствии с уравнением типа

2πn = vt/(Rsin(γ+β)cosβ),

где 2πn - обозначает скорость средства привода в рад/с;

γ - угол, определяющий угловое положение кривошипа относительно линии движения подвижного средства в градусах;

β - угол наклона шатуна к линии движения подвижного средства в градусах;

Vt - скорость перемещения изделий на конвейерной линии в м/с;

R - постоянная пропорциональности (радиус кривошипа).

Целесообразно, чтобы средство регулирования было выполнено с возможностью воздействия на приводное средство для поддержания постоянной скорости движения подвижного средства только на той части хода, во время которой подвижное средство следует конвейерной линии, так что по крайней мере во время начальной или конечной части хода следования подвижное средство перемещается с неравномерной скоростью. При этом приводное средство управляется с постоянной скоростью во время начальной и конечной части хода следования.

Приводное средство может содержать вращающийся двигатель. Оно может быть выполнено электрически управляемым и представлять собой бесщеточный электрический двигатель.

Подвижное средство может нести, по меньшей мере, один подвижный элемент, действующий на изделия во время хода следования. Этим элементом может являться режущий инструмент. В качестве режущего инструмента можно использовать ультразвуковой нож.

Целесообразно, чтобы по меньшей мере один подвижный элемент был выполнен с возможностью возвратно-поступательного перемещения относительно конвейерной линии. При этом по меньшей мере один подвижный элемент приводится в движение соответствующим кривошипно-шатунным механизмом посредством соответствующего приводного средства привода, перемещающегося в одном направлении.

Предпочтительно, чтобы соответствующие средства привода были синхронизированы с приводным средством таким образом, что возвратно-поступательное перемещение по меньшей мере одного подвижного элемента осуществляется синхронно с движением подвижного средства во время следования конвейерной линии.

Можно, чтобы подвижный элемент был соединен с подвижным средством и имел возможность осуществления соответствующего цикла движения для каждого обрабатывающего изделия.

Предпочтительно, чтобы множество подвижных элементов было связано с подвижным средством, причем каждый из них имел возможность осуществления соответствующего цикла возвратно-поступательных движений для каждого соответствующего множества обрабатываемых изделий.

Желательно, чтобы два подвижных элемента были связаны с подвижным средством, причем каждый элемент был выполнен с возможностью осуществления соответствующего цикла возвратно-поступательных движений для каждых двух обрабатывающих изделий и для каждого возвратно-поступательного движения подвижного средства.

Целесообразно, чтобы возвратно-поступательные движения подвижных элементов были синхронизированы друг с другом, причем угол разности по фазе между движениями определял расстояние, отделяющее последовательные положения, в которых подвижные элементы работают на изделиях, продвигающихся по конвейерной линии.

Далее изобретение будет описано более подробно со ссылками на прилагаемые чертежи, на которых:

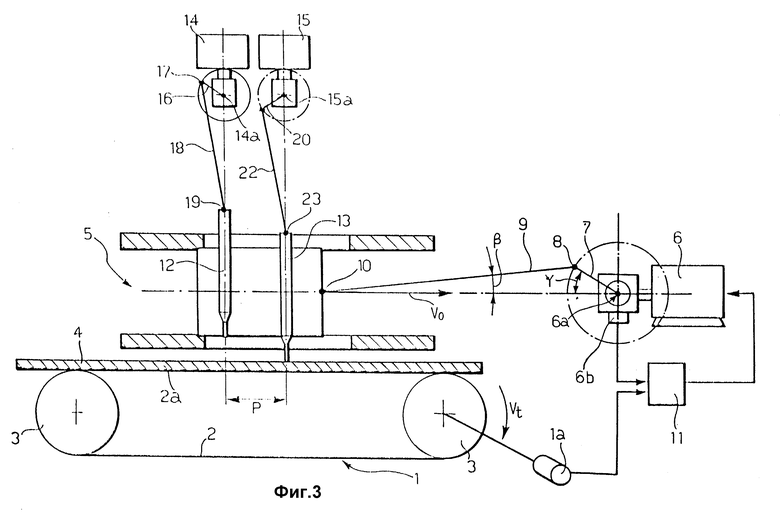

фиг. 1 изображает схему устройства для синхронизации движений, согласно настоящему изобретению, и конвейерную линию, для которой устройство применяется;

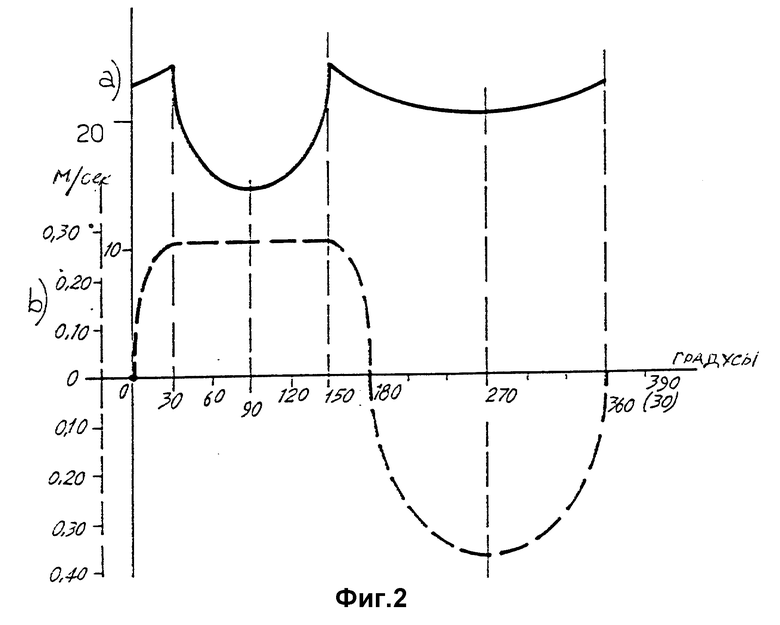

фиг. 2 - две временные диаграммы характеристик некоторых величин кинематики устройства, показанного на фиг. 1;

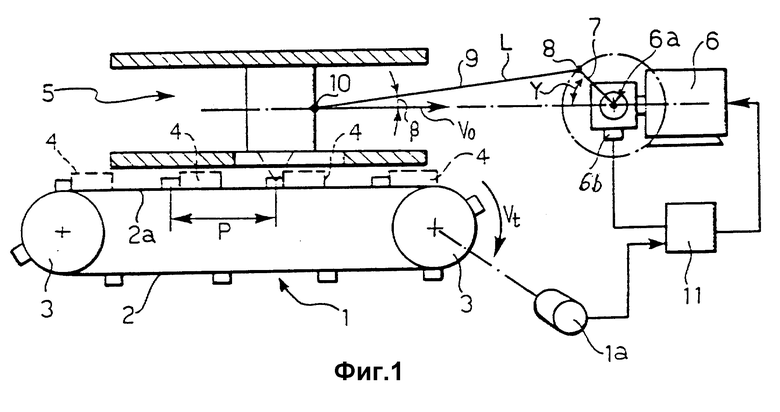

фиг. 3 - предпочтительный вариант выполнения устройства согласно настоящему изобретению.

На фиг. 1 показано устройство для синхронизации движений для применения с конвейерной линией 1, показанной схематически в виде ленточного конвейера с приводом от двигателя.

В частности, конвейер имеет бесконечную ленту, проходящую вокруг двух концевых роликов 3, имеющих горизонтальные оси. По крайней мере один из роликов 3 является ведомым, таким образом он может побуждать ленту 2 к движению, которое заставляет верхний участок 2a ленты 2 перемещаться в горизонтальном направлении (слева направо на фиг. 1 - 3) с постоянной скоростью Vt для передачи по ней изделий 4, разделенных равномерными промежутками P.

Этот результат может достигаться, например, за счет оснащения ленты 2 улавливающими элементами, например, собачками или пластинками, расположенными на равномерном расстоянии, равном P. Это соответствует широко известным критериям, которые не требуют описания здесь и, кроме того, они не важны для целей изобретения.

В частности, тип изделий совершенно не имеет значения для целей осуществления изобретения. Например, в качестве изделий 4 могут быть пищевые продукты, например, кондитерские изделия, перемещаемые внутри автоматизированной системы изготовления и/или упаковки, в которой линия 1 является ответвлением.

Ползун 5 перемещается по горизонтальным направляющим, расположенным над верхним рабочим участком 2a ленты 2. Таким образом ползун 5 может осуществлять горизонтальное возвратно-поступательное движение параллельно движению изделий 4 на линии 1.

В частности, ползун 5 предназначен для перемещения некоторых элементов (например, режущих инструментов 12 и 13, которые будут описаны) для осуществления определенной операции на изделиях 4.

Возможности выбора элементов (не показаны подробно на фиг. 1) также очень разнообразны, например, ими могут быть элементы для осуществления таких операций, как украшение, нанесение покрытий, ориентация, печатание, удаление, ввод изделий в поток, упаковка в ящики, обертка, резка и т.п.

В любом случае возвратно-поступательное движение должно сообщаться ползуну таким образом, чтобы во время по крайней мере части его движения в направлении линии 1 ползун 5 следовал по верхнему участку линии 1 с постоянной скоростью, равной скорости Vt движения ленты, и следовательно. изделий 4.

В этих условиях, то есть когда ползун 5 следует по верхнему участку ленты 2a со скоростью Vt, элементы, которые находятся на ползуне, осуществляют работу на расположенных снизу изделиях 4, которые во время следующего хода становятся "неподвижными" в устройствах, то есть составляющая относительно движения в основном направлении движения изделий 4 по линии 1 равна нулю.

В соответствии с изобретением ползун 5 перемещается возвратно-поступательно посредством вращающегося движения 6 (например, бесщеточный электрический двигатель), вращающего (например, посредством зубчатого привода) вал 6a, на котором прикреплен шпонкой кривошип 7, кривошипно-шатунного механизма, имеющий длину R.

Первый конец шатуна 9 этого механизма шарнирно соединен с пальцем 8 кривошипа 7, а его противоположный конец шарнирно соединен с ползуном 5 в точке 10, которая для упрощения иллюстрации показана, как расположенная на одной высоте с валом 6a двигателя 6.

Посредством вращения двигателя 6 (в направлении по часовой стрелке со ссылкой на ситуацию, показанную на фиг. 1 - 3) можно сообщить ползуну 5 возвратно-поступательное движение, включая рабочий ход, то есть ход следования линии 1 (слева направо, как показано на чертежах) и возвратный ход без необходимости изменения направления вращения двигателя в любой момент.

В результате такой конструкции двигатель 6 свободен от проблем инерции, которые возникают в известных технических решениях, в случае необходимости останова двигателя, который приводит в движение ползун, и сразу же изменения направления вращения.

Хотя следующая часть настоящего описания будет относиться к применению устройства, в котором кривошип 7 имеет постоянную длину R (означает расстояние между осью вала 6a и пальцем 8 кривошипа), однако устройство, в соответствии с изобретением, можно также успешно применять с аналогичными по конструкции эксцентриковыми устройствами, например, механизмы с кривошипом и кулисой с прорезью.

Таким образом, под кривошипно-шатунным механизмом шатуном можно понимать такие механизмы, эквивалентные по конструкции, например, механизмы с кривошипом и кулисой с прорезью, и следовательно, в общем все механизмы, в которых вращательное движение в единственном смысле преобразуется в возвратно-поступательное движение.

Скорость, с которой ползун следует линии 1, и изделие 4 во время его рабочего хода (слева направо на фиг. 1 - 3), когда он осуществляет его возвратно-поступательное движение по горизонтальным направляющим над линией 1, можно выразить уравнением типа:

vo= 2πRn•sin(γ+β)cosβ (1)

где v = 2πRn - окружная скорость пальца 8 кривошипа,

γ - угол наклона (в град.) кривошипа 7 к горизонтали, то есть к линии движения ползуна 5 (как было указано, предположим, что на практике вал 6a расположен на одной высоте, как и точка 10, в которой шатун 9 шарнирно соединен с ползуном 5), а

β- угол наклона (в град.) шатуна 9, который, как предположили, имеет длину L, снова относительно линии движения ползуна 5, которая является горизонтальной.

Для точности, углы γ и β - это те, которые расположены на основании треугольника, имеющего в качестве его нижних вершин точку на валу 6a, в которой шарнирно соединен кривошип, и точку 10, в которой шатун 9 шарнирно соединен с ползуном 5, а в качестве его верхних вершин - палец 8 кривошипа.

Естественно, 2πn = ω представляет угловую скорость вала 6a в рад./с (n = об./с).

Уравнение (1) показывает, что, если скорость вращения (n) двигателя 6 поддерживается постоянной, то скорость перемещения ползуна 5 в действительности не является постоянной и, следовательно, не достигается, за исключением очень приблизительно, требуемый эффект следования линии 1 без относительного продольного перемещения между ползуном 5 и линией 1.

Для достижения этого результата необходимо управлять двигателем 6 таким образом, чтобы его скорость изменялась непрерывно по крайней мере во время отрезка полезного хода ползуна 5 для поддержания постоянной скорости V0 перемещения ползуна, то есть V0 = Vt.

Согласно настоящему изобретению этот результат достигается посредством соединения с двигателем электронного средства 11 регулирования известного типа, которое определяют посредством углового детектора, например, датчика 6b положения, соединенного с двигателем 6, мгновенное угловое положение (угол γ ) вала 6a и, следовательно, кривошипа 7.

Предпочтительно датчик 1a скорости и положения (например, представлен так называемым кодером) соединен с линией 1 и позволяет известным способом электронному средству 11 регулирования приспособиться и синхронизировать (даже по фазе) движение ползуна 5 с движением линии 1.

На практике датчик 6b можно регулировать так, чтобы выходной сигнал соответствовал значению угла γ. Средство 11 может вычислить значение угла β (поскольку известны значения R и L) путем простой обработки (на практике хранимой управляющей программы).

Таким образом скорость вращения двигателя 6 можно регулировать, чтобы поддерживать постоянным значение V0 скорости движения ползуна 5 в направлении следования линии 1. Этот результат может достигаться посредством регулирования угловой скорости 2πn двигателя таким образом, чтобы 2πn = vt(Rsin(γ+β)cosβ), где Vt (скорость линии 1) постоянная.

Теоретически это уравнение можно применять во время всего активного движения ползуна 5 в том же направлении, как у линии 1 (0°< γ < 180°).

Однако испытания, проведенные заявителем, показывают, что в общем целесообразно, если скорость ползуна 5 во время начальной и конечной стадии его хода следования линии 1 увеличивается постепенно от 0 до требуемого значения V0 = Vt и затем снова уменьшается, причем также постепенно от V0 до значения 0 в конце его эффективного хода.

Для большинства применений обычно желательно, чтобы начальная стадия ускорения распространялась на часть хода следования, которая соответствует значениям угла γ (фиг. 1) между 0o и 20o, и замедление - для симметричного интервала значений, т.е. когда γ находится между 150o и 180o.

Такое техническое решение показано более подробно на графике, представленном на фиг. 2, нижняя часть "b" которого показывает мгновенную скорость движения ползуна 5 в функции угла γ (измерен в градусах).

Как можно увидеть, скорость V0 ползуна 5 увеличивается постепенно от 0 до требуемого значения (обычно между 0,20 и 0,30 метра/сек), причем кривая постепенного увеличения находится в соответствии с уравнением типа

vo= 2πRn•sin(γ+β)•cosβ (2)

где n = постоянная.

Во время эффективного хода (угол γ между 30o и 150o) скорость движения ползуна 5 поддерживают постоянной, как было описано.

Во время осуществления конечной части хода следования линии (угол γ находится между 150o и 180o) движение ползуна 5 можно снова выразить уравнением (2) и, следовательно, по кривой замедления.

Во время обратного хода (угол γ находится между 180o и 360o) движение ползуна 5 может осуществляться либо согласно закону ускорения - замедления, соответствующему постоянной скорости вращения вала 6a, либо можно выбрать другое поведение, например, если необходим особенно быстрый возврат ползуна 5 в исходное положение во время следующего хода.

Верхняя часть "a" графика на фиг. 2 представляет соответствующую кривую регулирования скорости вращения n (об./мин) двигателя 6, достигаемого посредством средств 11 регулирования.

Функция регулирования этого типа может легко достигаться при применении бесщеточного двигателя, особенно когда следуют стратегии с отсчетом тактов.

Например, если допустить, что ползуну 5 должен сообщаться полезный ход (угол γ - между 30o и 150o) порядка 0,33 м, что применяют кривошип длиной R, равной 190 мм, и шатун длиной L = 6R, то можно считать, что он будет равен 1143 мм.

Все это возможно, если допустить, что расстояние P изделий на линии равно 0,825 R, а скорость движения составляет порядка 0,275 метра в секунду.

Описанное устройство позволяет осуществлять полезный ход Си в течение 1,2 секунды, при этом весь цикл кривошипно-шатунного механизма занимает 3 секунды.

В частности, испытания, проведенные заявителем, показывают, что движение такого типа можно получить, если скорость вращения двигателя составляет порядка 24,33 об. /мин (при угле γ между 150o и 30o). Во время истинной стадии следования скорость вращения двигателя изменяется в соответствии с законом, показанным на графике кривой "a".

В частности, со ссылкой на указанное выше значение n скорость вращения будет уменьшаться до 17,73 об./с, когда угол γ достигает значения 45o, с последующим ее снижением до 15,03 об./мин и затем до 14,18 об/мин, когда угол γ достигает его значений 60o и 75o соответственно.

Скорость двигателя достигает его минимального значения 14,07 об/мин, когда угол γ = 90°.

Фиг. 3 показывает вариант выполнения устройства, в котором элементы, установленные на ползуне 5, представляют собой два режущих инструмента (например, ультразвуковые ножи) для работы на изделиях 4, которые находятся на линии 1.

В конкретном случае изделия 4 представляют собой пищевой продукт, имеющий сначала форму непрерывной полосы, которая режется на соответствующие куски (изделие 4) в результате действия ножей 12, 13.

Ножи 12, 13 (рабочие характеристики которых можно считать хорошо известными, и следовательно, они не требуют подробного описания здесь) приводятся в возвратно-поступательное движение вверх и вниз в направлении рабочей позиции резание соответствующими двигателями 14, 15 (например, вращающиеся электродвигатели), которые приводят в движение ножи 12 и 13 посредством соответствующих кинематически действующих кривошипно-шатунных механизмов, полностью идентичных кинематическому механизму из кривошипа и шатуна, обеспечивающему горизонтальное возвратно-поступательное движение ползуна 5.

В частности, двигатель 14 приводит соответствующий вал, к которому прикреплен шпонкой кривошип 16 с пальцем 17. Верхний конец шатуна 18 шарнирно соединен на пальце 17, а его нижний конец шарнирно соединен с ножом 12 в точке 19.

Точно таким же образом двигатель 15, выходной вал которого обозначен в позиции 15a, приводит кривошип 20, шарнирно соединенный посредством пальца 21 с шатуном 22, который в свою очередь соединен с ножом 14 в позиции 23.

Таким образом может достигаться возвратно-поступательное движение (или точнее подъем и опускание) подвижного элемента, перемещаемого возвратно-поступательно (подобно ножам 12 и 13), в результате вращения в одном направлении (без изменения направления).

Конструкцию, описанную со ссылкой на фиг. 3, можно также применять с одним ножом.

В этом случае для достижения точного резания продукта 4 достаточно обеспечить, чтобы нож 12 перемещался на нижнем участке его пути, включая движение в сторону изделия 4 совершение действия на изделии 4, и движение вверх, при этом ползун 5 перемещается по пути, по которому он следует линии 1 со скоростью Vt, поддерживаемой постоянной.

Конструкция, показанная на фиг. 3, которая включает в себя два ножа, установленных на ползуне 5, дает преимущество в том, что частоту работы каждого ножа на изделии 4 можно уменьшить (наполовину).

Действительно, когда применяют один нож, каждая операция ножа на изделии образует линию резания, соответствующую задней кромке (в направлении движения на линии 1) изделия и передней кромки (также направлении движения) следующего изделия.

Таким образом необходимо обеспечить полный цикл опускания и подъема ножа для каждого продукта, образованного путем резания изделия 4.

Каждый продукт, образованный в результате резания непрерывного изделие 4, будет в действительности иметь его переднюю кромку, образованную одним из ножей, и заднюю кромку, образованную другим ножом.

Кроме того, описанное решение можно экстраполировать даже для большого количества подвижных элементов, следовательно, уменьшая их скорость движения. На практике вместо осуществления полного цикла (опускание и подъем ножа) для каждого обрабатываемого изделия, если имеется количество n элементов (например, количество n ножей), достаточно выполнить один цикл для каждого количества n обрабатываемых изделий. В показанной конструкции n = 2.

Естественно, когда скорость вращения двигателя регулируют в описанных значениях так, что во время его хода следования линии 1 ползун 5 перемещается со скоростью линии (V0 = Vt), двигатели 14 и 15 обычно вращаются с постоянной скоростью.

Следовательно, опускание и подъем ножей 12 и 13 осуществляются не с постоянной скоростью, а, напротив, при минимальных значениях (нуль в точке, в которой изменяется направление движения) в положениях наклона (верхняя и нижняя мертвые точки) и при максимальных значениях в среднем положении во время движения для опускания и подъема (когда шейки 17 и 21 сцентрированы горизонтально с валами 14a и 15b двух двигателей).

Вращательные движения двигателей 6, 14 и 15 можно синхронизировать посредством регулирования их относительных фаз так, чтобы достичь операции оптимального резания или вообще операции, осуществляемой подвижными элементами, установленными на ползуне 5.

В частности, ползун 5 или ножи 12 и 13 могут перемещаться циклически, начиная с исходной позиции, показанной на фиг. 3.

В этих условиях двигатель 6 находится в положении вращения, соответствующем началу стадии, на которой ползун 5 следует линии 1 с постоянной скоростью (угол γ = 30°, см. также график на фиг. 2).

В этот момент двигатель 15 регулируют так, чтобы установить нож 13, который находится в позиции вниз по течению (относительно направления движения линии 1), для начала стадии резания (контакт с изделием, которое должно резаться), тогда как нож 12, расположенный вверх по течению, находится в более приподнятом положении с задержкой фазы двигателя 14 (или точнее кривошипного механизма, приводимого им) на 60o относительно фазы двигателя 15 и приводимого им кривошипно-шатунного механизма.

Стадия резания завершается, когда кривошипы 16 и 20 перемещаются на 180o, а кривошип 7 находится в угловом положении, соответствующем значению γ = 150° (конец хода следования с постоянной скоростью).

В этих условиях нож 13, расположенный вниз по течению, который завершил операцию резания, поднимают с изделия 4 снова на расстояние, соответствующее расстоянию, отделяющему нож 12 от изделия 4 на фиг. 3.

Одновременно нож 12, который только что завершил операцию резания и оставил изделие 4, находится на высоте, соответствующей высоте, на которой расположен нож, показанный на фиг. 3.

Из этого положения три кривошипно-шатунных механизма, которые управляют ползуном 5 и ножами 12 и 13 соответственно, завершают их вращательное движение для возврата в исходное положение для начала цикла, показанного на фиг. 3.

Для этой цели кривошипы 16 и 20 осуществляют поворот на остальные 180o во время их хода, тогда как кривошип 7, который приводит ползун 5, возвращается к значению γ = 30°.

Как указано, двигатели 14 и 15 вращаются с постоянной скоростью, которую можно увеличить или уменьшить по команде, таким образом шаг P резания может изменяться.

С другой стороны, двигатель 6 должен приспосабливать свою скорость к скорости линии 1 во время каждого цикла (для достижения V0 = Vt, как было показано) и должен оставаться синхронизированным с двигателем 14 и 15 для возобновления цикла резания при расположении кривошипов в положениях, показанных на фиг. 3.

Если скорость конвейера 1 увеличивается, двигатели 6, 14 и 15 должны приспосабливаться к новой ситуации без оказания влияния на шаг P; эту операцию можно легко осуществить посредством систем управления двигателями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ ИЗДЕЛИЙ | 1994 |

|

RU2125011C1 |

| КРИВОШИПНЫЙ МЕХАНИЗМ В.И. ПОЖБЕЛКО С ТОЧНЫМИ ОСТАНОВКАМИ | 2005 |

|

RU2283446C1 |

| МАШИНА ДЛЯ ВЫРАВНИВАНИЯ ДЕТАЛЕЙ ОБУВИ ПО ТОЛЩИНЕ | 1994 |

|

RU2118889C1 |

| Устройство для обработки деревянных заготовок | 1961 |

|

SU144001A1 |

| УСТРОЙСТВО ИЗМЕНЕНИЯ РАДИУСА КРИВОШИПА КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА | 2016 |

|

RU2651897C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ, ПРОИСХОДЯЩИХ ОТ ТЕКУЧИХ ВЕЩЕСТВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2112604C1 |

| Устройство для перемещения оправочного стержня | 1980 |

|

SU863028A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КИРПИЧА | 2001 |

|

RU2193967C1 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2000 |

|

RU2179108C1 |

| МАНИПУЛЯТОР ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2007 |

|

RU2356725C1 |

Относится к устройству для синхронизации движений, действующему между конвейерной линией, на которой продвигается поток изделий, и подвижным средством, выполненным с возможностью возвратно-поступательного перемещения вдоль общей линии продвижения изделий на конвейерной линии. Оно содержит кривошипно-шатунный механизм, включающий кривошип, приводимый во вращение приводным средством, и шатун, действующий между пальцем кривошипа и подвижным средством, так что перемещение приводного средства в одном направлении вызывает возвратно-поступательное перемещение подвижного средства. Также содержит связанное с приводным средством средство регулирования для избирательного регулирования скорости приводного средства и датчик, определяющий одно из положений и скорость движения конвейерной линии и генерирующий сигнал, воспринимаемый средством регулирования для синхронизации движения подвижного средства с движением конвейерной линии. Средство регулирования выполнено чувствительным также к положению кривошипа или подвижного средства для избирательного регулирования скорости приводного средства в течение по меньшей мере части хода следования подвижного средства для поддержания скорости движения подвижного средства постоянной и соответствующей скорости изделий на конвейерной линии. Устройство имеет высокую точность, с которой оно следует конвейерной линии. 16 з.п. ф-лы, 3 ил.

2πn = Vt/(Rsin(γ+β)cosβ),

где 2πn - обозначает скорость средства привода, рад/с;

γ - угол, определяющий угловое положение кривошипа относительно линии движения подвижного средства, град.

β - угол наклона шатуна к линии движения подвижного средства, град.;

Vt - скорость перемещения изделий на конвейерной линии в м/с;

R - постоянная пропорциональности (радиус кривошипа).

| US 4359918 A, 23.11.82 | |||

| УСТРОЙСТВО ДЛЯ ПЕРЕОРИЕНТАЦИИ ИЗДЕЛИЙ | 0 |

|

SU329088A1 |

| Конвейер-контователь | 1985 |

|

SU1298156A1 |

Авторы

Даты

1999-01-27—Публикация

1994-03-11—Подача