Изобретение относится к способам, используемым при работе с повышенным давлением и вызывающим физическую модификацию веществ. Предлагаемый способ предназначен для изменения цвета алмазов и улучшения их качества, в частности для изменения коричневого цвета природных кристаллов алмаза под действием высоких температур при высоком давлении в области метастабильного существования алмаза на фазовой диаграмме углерода.

Известен метод улучшения механических свойств CVD-алмаза (его трещиностойкости) путем отжига при температурах в диапазоне 1100-2200°С в инертной атмосфере при низком давлении в течение короткого периода времени, который уменьшают с увеличением температуры отжига так, чтобы предотвратить графитизацию указанного алмаза (Anthony et al. Method for enhancing the toughness of CVD diamond. - US Patent Number: 5451430, Int. Cl.: B05D 3/02. Date of Patent: Sep.19, 1995). В методе установлена связь между параметрами термической обработки: температурой отжига и предельной продолжительностью отжига, при которой еще обеспечивается сохранность алмаза. Например, для температуры около 1600°С продолжительность отжига должна составлять менее 10 минут, а для температуры около 1900°С - менее 15 секунд. В этом методе термическую обработку алмаза проводят в области термодинамической стабильности графита на фазовой диаграмме углерода без применения аппаратов высокого давления, и она направлена только на снятие неоднородных напряжений в кристаллической решетке CVD-алмаза, возникающих при его выращивании, а не на изменение цвета природных алмазов.

Известен способ отжига монокристалла алмаза, полученного CVD-методом при больших скоростях роста монокристалла, с целью улучшения его оптической чистоты путем нагревания алмаза до заданной температуры, составляющей по крайней мере 1500°С, при давлении, равном по крайней мере 4 ГПа (Hemley et al. Annealing single crystal Chemical Vapor Deposition diamonds. US Patent Application Publication No.: 2007/0290408, Int. Cl.: B29C 71/02. Pub. Date: Dec. 20, 2007). Согласно описанию изобретения выращенные при больших скоростях роста CVD-алмазы могут приобретать коричневый цвет, но при высокотемпературной обработке в реакционной ячейке аппарата высокого давления (при температуре 1800-2900°С, давлении 5-7 ГПа и времени выдержки 1-60 минут) они могут быть превращены в бесцветные монокристаллы алмаза. В этом методе процесс отжига проводят в области термодинамической стабильности графита на фазовой диаграмме углерода или в области термодинамической стабильности алмаза вблизи линии равновесия графит-алмаз на диаграмме. Метод позволяет достичь более высоких температур отжига по сравнению с предыдущим аналогом, поскольку термообработку алмаза проводят при высоких давлениях. Но вопрос о предотвращении возможной графитизации алмаза при обработке в области его метастабильного состояния в описании изобретения не рассматривается. Отмечается только, что реакционную ячейку следует охлаждать перед разгрузкой аппарата для того, чтобы алмаз не стал графитом. Основной недостаток метода заключается в том, что он предназначен только для отжига искусственных CVD-алмазов, имеющих, как правило, небольшие размеры.

Наиболее близким техническим решением к заявляемому изобретению является способ изменения цвета окрашенных природных алмазов (Vagarali et al. High pressure/high temperature production of colorless and fancy-colored diamonds. - US Patent No.: 7323156 B2, Int. Cl. C01B 31/06, B01J 3/08. Date of Patent: Jun. 29, 2008), который может быть использован для получения алмазов высокого ювелирного качества из низкосортных природных алмазов коричневого цвета. В способе применяют аппарат высокого давления и высокой температуры, а параметры термобарической обработки кристаллов алмаза (давление, температура и время) могут изменяться в широких пределах: давление - от 10 до 200 кбар, температура - от 1500 до 3500°С, время выдержки - от 30 секунд до 96 часов. Вес природного алмаза может находиться в пределах от 0,1 до 100 каратов. В способе реакционную ячейку с запрессованным в капсулу алмазом подвергают действию повышенного давления и повышенной температуры или в области стабильности графита на фазовой диаграмме углерода в течение времени, достаточного для изменения цвета алмаза без значительной его графитизации, или выше линии равновесия алмаз-графит в области стабильности алмаза на фазовой диаграмме углерода, где нет ограничений на длительность высокотемпературного этапа процесса отжига. (Линию равновесия алмаз-графит на фазовой диаграмме углерода можно задать уравнением: Р=19,4+0,025 Т, где давление Р измеряется в килобарах, а температура Т - в градусах Цельсия; так что на координатной плоскости с осями Т и Р выше этой линии находится область стабильного существования алмаза, а ниже этой линии находится область стабильного существования графита. Фазовый переход графит-алмаз имеет широкие области метастабильного сосуществования фаз по обе стороны от линии равновесия на диаграмме.) В описании изобретения отмечается, что работа в области стабильности графита чувствительна к временному фактору и следует тщательно контролировать тот период времени, в течение которого алмаз подвергают высокотемпературному нагреву в этой области. Период должен быть достаточно длительным, для того чтобы цвет алмаза улучшился, но не настолько длительным, чтобы алмаз при обработке графитизировался. Допускается частичная графитизация алмаза, а при значительной графитизации в описании изобретения предлагают сравнивать уменьшение цены алмаза от потери его массы с увеличением его цены, достигаемой в результате изменения его цвета, чтобы не оказаться в проигрыше.

Основным недостатком способа является то, что в способе при обработке кристаллов алмаза в области стабильности графита не учитывают влияние скорости нагрева ячейки и характера релаксации температуры в камере при изменении мощности нагрева на достигаемую температуру в ячейке и на длительность того периода времени, при котором алмаз находится в высокотемпературной зоне обработки. В способе отсутствует возможность определения или контроля температуры в ячейке при кратковременном нагреве, что повышает риск графитизации кристаллов алмаза. (Ниже при описании сущности изобретения поясняется, каким образом можно охарактеризовать релаксацию температуры в реакционной ячейке камеры высокого давления при изменении мощности нагрева.)

Настоящее изобретение направлено на повышение надежности процесса термической обработки природных алмазов коричневого цвета в аппаратах высокого давления в области стабильности графита на фазовой диаграмме углерода.

Это достигается тем, что процесс проводят при давлении в диапазоне 3-6 ГПа, а нагрев реакционной ячейки камеры высокого давления осуществляют при скоростях подъема температуры 10-50°С/с до температуры в диапазоне 2000-2350°С путем пропускания электрического тока через нагреватель ячейки от программируемого источника питания с учетом релаксации температуры в ячейке и последующим за подъемом температуры резким охлаждением ячейки путем отключения мощности нагрева, формируя короткий по времени импульс нагрева алмаза с суммарным временем нахождения алмаза в зоне температур выше 2000°С менее 30 секунд. По типам термической обработки предлагаемый способ относится к процессам закалки материалов, сопровождаемым их резким охлаждением, а не к процессам отжига материалов, сопровождаемым их выдержкой при высокой температуре и медленным охлаждением. Предлагаемый способ решает задачу кратковременного высокотемпературного нагрева алмаза с изменением его цвета и без его графитизации в камере высокого давления с большим реакционным объемом. Верхняя граница применяемых давлений обусловлена тем, что способ осуществляют в камерах большого объема, в которых создание давлений выше 6 ГПа экономически невыгодно. Нижняя граница диапазона применяемых давлений, 3 ГПа, обусловлена возможной графитизацией алмаза при высоких температурах при меньших давлениях. Нижняя граница температурного диапазона определена экспериментально, при температурах ниже 2000°С, как правило, наблюдали лишь частичное ослабление коричневого цвета кристаллов алмаза, относящихся по физической классификации к типу IIа. При температурах выше 2350°С наблюдали поверхностную графитизацию кристаллов алмаза или почернение инородных включений, которые могут присутствовать внутри кристаллов. Нижняя граница скоростей подъема температуры обусловлена тем, что при малых скоростях, менее 10°С/с, может существенно увеличиваться время нахождения обрабатываемого кристалла алмаза в зоне высоких температур, что повышает риск графитизации, а большие скорости нагрева (более 50°С/с) реакционной ячейки в камерах большого объема реализуются только при слишком мощных источниках электропитания. Ограничение на суммарное время (30 секунд) нахождения алмаза в зоне температур выше 2000°С связано с высоким риском поверхностной графитизации алмаза, наблюдаемой при более длительном пребывании кристаллов алмаза в этой зоне. Способ требует проведения предварительной калибровки камеры по температуре в квазистационарном режиме и определения постоянной времени температурной релаксации в ней. Этот существенный параметр, характерное время температурной релаксации в камере, от которого зависит температура в реакционной ячейке при кратковременном нагреве, не принимался во внимание ранее при термобарической обработке алмазов в аппаратах высокого давления.

Сущность изобретения поясняется чертежами и графиками, фиг.1-5.

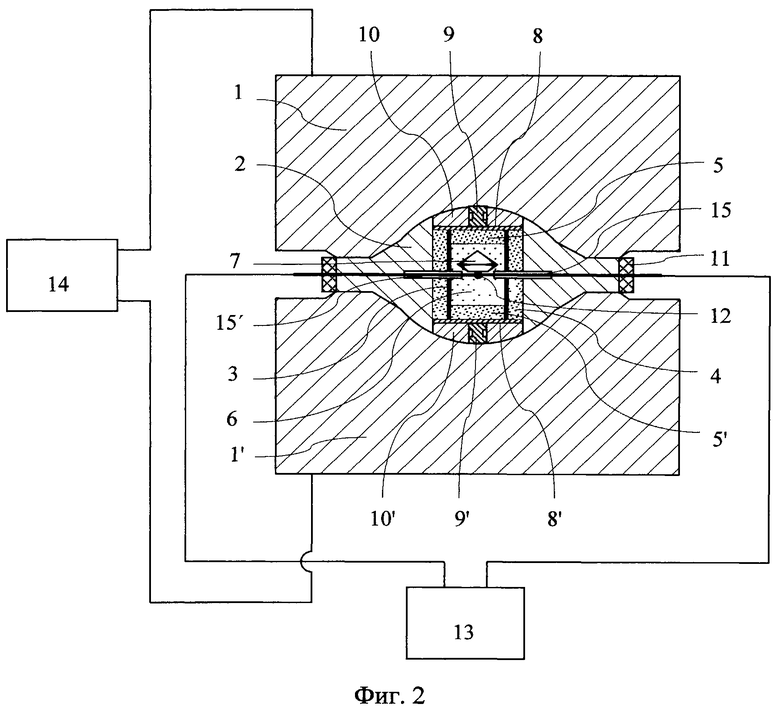

На фиг.1 в поперечном разрезе представлены аппарат высокого давления (его центральная часть) и конструкция реакционной ячейки, которые применяли для процесса термобарической обработки кристаллов алмаза по предлагаемому способу. (Подробную информацию об используемом аппарате можно найти в описании изобретения: Николаев Н.А., Шалимов М.Д. «Устройство для создания сверхвысокого давления и температуры», патент РФ №1332598, от 02.02.1993.) Аппарат имеет расположенные друг против друга профилированные матрицы 1 и 1', выполненные из твердого сплава. Между матрицами расположен контейнер 2, изготовленный из литографского камня. В центральное отверстие контейнера помещена реакционная ячейка, содержащая трубчатый графитовый нагреватель 3, внешнюю теплоизолирующую втулку 4 и внутренние теплоизолирующие таблетки 5 и 5', спрессованные из смеси порошков NaCl и ZrO2; внутри нагревателя находится цилиндрическая капсула 6, в которую при изготовлении прессованием из порошка гексагонального нитрида бора помещен кристалл алмаза 7. Нагреватель 3 контактирует с молибденовыми дисками 8 и 8', а далее с матрицами 1 и 1' через токоподводящие стальные элементы 9 и 9', так что подачу электрической мощности на нагреватель 3 можно осуществлять через матрицы 1 и 1' устройства. Сверху и снизу ячейка имеет теплоизолирующие шайбы 10 и 10', изготовленные из литографского камня. Контейнер 2 окружен наружным кольцом 11, выполненным из пластичного материала, например фторопласта.

На фиг.2 представлен вариант сборки реакционной ячейки в аппарате высокого давления с термопарой 12, схема регистрации показаний термопары с помощью вольтметра 13 и схема подачи электрического тока к нагревателю 3 от программируемого источника мощности нагрева 14. Термопара предназначена для измерения температуры внутри реакционной ячейки при проведении предварительной калибровки камеры высокого давления по температуре, определения зависимости температуры от мощности нагрева. С помощью термопары также определяют постоянную времени температурной релаксации в ячейке, проводя запись показаний термопары, например, при ступенчатом изменении мощности нагрева. Спай термопары 12 находится внутри реакционного объема, а ее выходящие из ячейки провода проходят сквозь электроизолирующие корундовые трубки 15 и 15', которые предохраняют от контакта провода термопары с графитовым нагревателем 3. Остальные обозначения фиг.2 соответствуют позициям фиг.1. Материалами для термопары служат проволоки из платино-родиевых сплавов (термопара Pt30%Rh-Pt6%Rh).

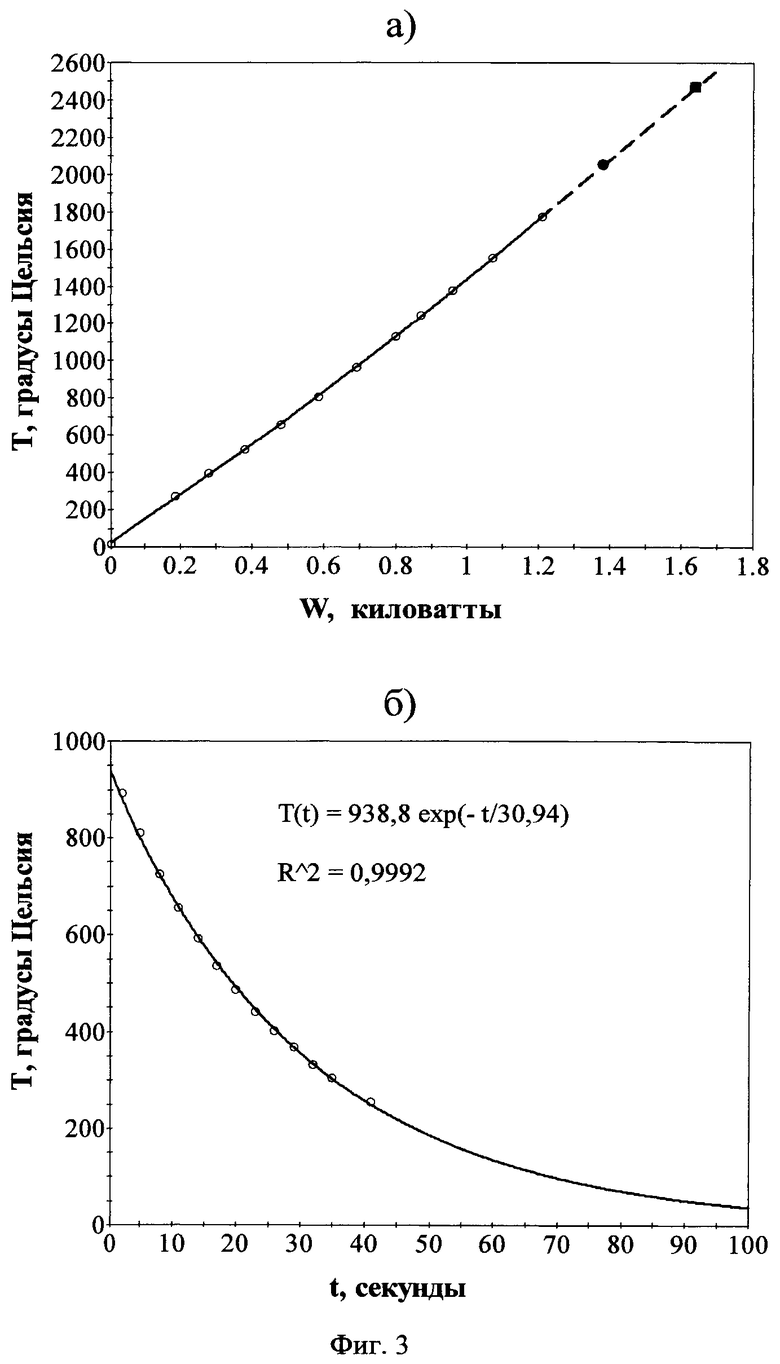

На фиг.3 приведены примеры экспериментальных данных, полученных в аппарате высокого давления с внутренним объемом реакционной ячейки ~3,6 см3 при давлении ~4 ГПа: а) - градуировочная кривая зависимости температуры от мощности нагрева в реакционной ячейке, б) - зависимость температуры в реакционной ячейке после отключения мощности нагрева, кривая релаксации температуры в ячейке от ~940°С до комнатной температуры (принимаемой за ноль, поскольку холодный спай термопары находился при комнатной температуре). Данные градуировки на фиг.3а) до ~1800°С получены с помощью термопары в квазистационарном режиме измерений (с выдержкой по времени в каждой точке измерения до получения стационарных значений температуры при фиксированной мощности нагрева), а выше по температуре получены с помощью регистрации плавления оксида алюминия (точка на графике при 2053°С) и металлического ниобия (точка на графике при 2470°С). Экспериментальные данные по релаксации температуры представлены на фиг.3б) точками, сплошная кривая является результатом регрессионного анализа этих данных. На вставке графика приведена формула кривой температура-время, T(t)=938,8 ехр(-t/30,94), и значение квадрата коэффициента корреляции, R2=0,9992, который очень близок к единице. Приведенный график показывает, что релаксация температуры в реакционной ячейке при ступенчатом отключении мощности нагрева с высокой точностью описывается экспоненциальной функциональной зависимостью температуры от времени вида:

T(t)=T0exp(-t/τ),

где Т0 - начальное значение температуры (во время отключения мощности нагрева при t=0), а τ - постоянная времени релаксации температуры, которой можно характеризовать переходной процесс. В рассматриваемом случае τ≈30,9 секунды. Для понимания сущности изобретения здесь поясняется, что означает понятие постоянной времени релаксации температуры в реакционной ячейке аппарата высокого давления и как значение этой постоянной можно определить экспериментально. Заметим, что при ступенчатом включении мощности нагрева температура в ячейке с высокой точностью описывается выражением:

T(t)=Tm[1-exp(-t/τ)],

где Tm - значение температуры, которое устанавливается в ячейке при длительной выдержке заданной мощности нагрева (когда t>>τ и exp(-t/τ)<<1). В литературе может встречаться иное название и обозначение постоянной времени релаксации. Так, аналогичное выражение в качестве приближения для температуры в камере при ступенчатом включении мощности нагрева дает рассмотрение задачи нестационарной теплопроводности, приведенное в книге: Синтез минералов, В.Е.Хаджи, Л.И.Цинобер, Л.М.Штеренлихт и др. - М.: Недра, 1987 (см. том 1, стр.332), где постоянная времени релаксации температуры названа «тепловой постоянной камеры» и обозначена через α. Полученное там решение задачи теплопроводности указывает на существенную зависимость постоянной времени релаксации от размеров реакционной ячейки в различных по объему камерах высокого давления (постоянная времени релаксации температуры пропорциональна квадрату высоты реакционной ячейки и составляет, как правило, десятки секунд). Отметим, что в соответствии с вышеприведенной формулой за время t, равное τ, температура в ячейке при ступенчатом включении мощности нагрева достигает ~63,2% от Tm, а за время t, равное 3τ, - достигает ~95% от Тm. Учет температурной «инерционности» ячейки после изменения (или во время изменения) мощности нагрева при определении получаемой температуры в ней необходим для временных промежутков нагрева в высокотемпературной зоне, сравнимых по длительности с величиной 3τ. (В предлагаемом изобретении высокотемпературной зоной считается диапазон температуры от 2000 до 2350°С.)

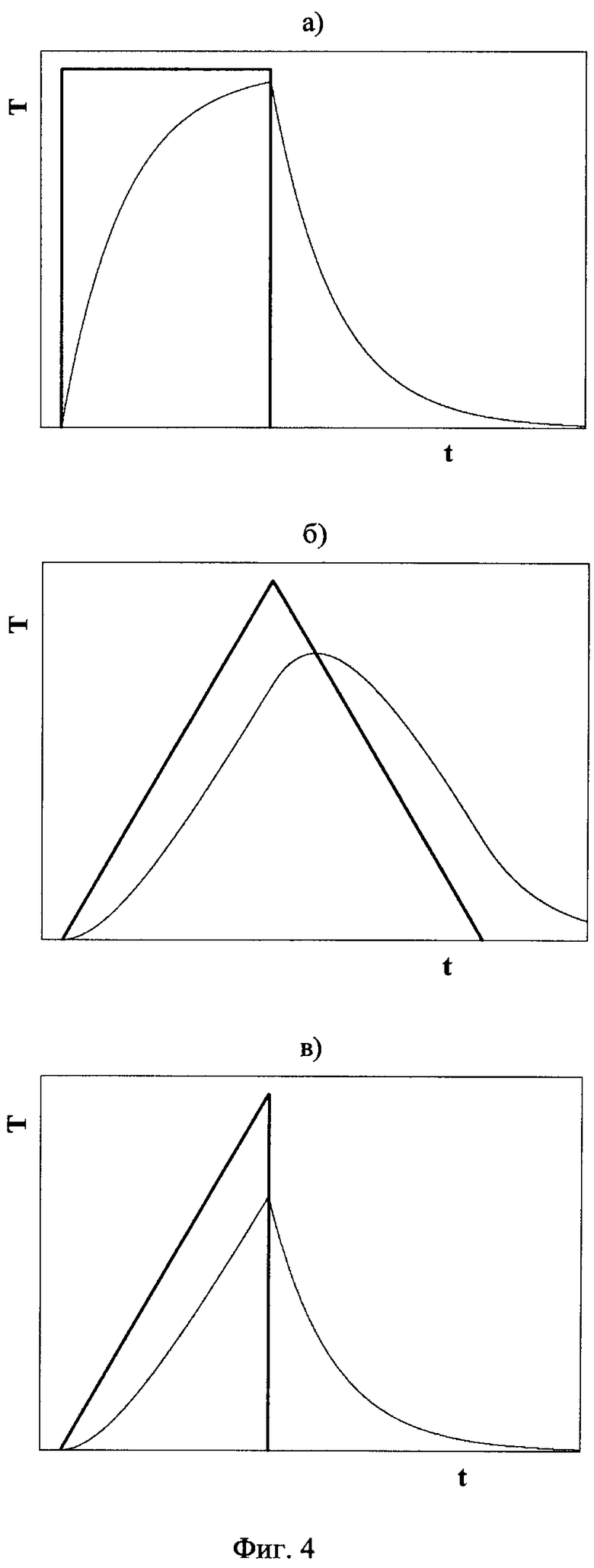

На фиг.4 представлены расчетные кривые температуры в ячейке камеры высокого давления в зависимости от времени (тонкие линии) при действии на нагреватель различных импульсов нагрева: а) - импульса прямоугольной формы, б) - импульса треугольной формы и в) - импульса пилообразной формы (формы импульсов обозначены жирными линиями). Линии температурного отклика на импульсы получены с учетом температурной релаксации в ячейке на задаваемые изменения мощности нагрева при длительности импульсов, равной 3,33τ (для импульса треугольной формы - это длительность симметричной его половины). Приведенные графики поясняют сущность изобретения, они свидетельствуют о необходимости учета температурной релаксации при задании температуры в ячейке по мощности нагрева. При проведении процесса кратковременного высокотемпературного нагрева кристаллов алмаза в аппарате высокого давления отдается предпочтение схеме нагрева, показанной на фиг.4в), для которой пик получаемой температуры на графике является более выраженным по сравнению с пологими температурными максимумами других схем нагрева. На практике при использовании для нагрева программируемого источника питания, как правило, задается скорость подъема температуры в ячейке, VT, и значение максимальной температуры, Тm, по градуировочной кривой квазистационарного режима. Расчеты показывают, что если учитывать температурную релаксацию, то максимумы задаваемой температуры и реально получаемой температуры в ячейке могут значительно отличаться друг от друга. Для схемы нагрева, показанной на фиг.4в), разность значений максимальных температур, ΔТm, (пиковых значений задаваемой и получаемой температур на графике) определяется формулой:

ΔТm=τVT.

А для схемы нагрева с симметричным треугольным пиком задаваемой температуры, фиг.4б), разность максимумов задаваемой и получаемой температур будет соответствовать формуле:

ΔТm=τVТℓn2.

Более конкретно это может означать следующее. Если, например, мы хотим достичь в ячейке температуры, равной 2100°С, при τ=30,9 с и VT=20°С/с, то при использовании схемы нагрева, показанной на фиг.4в), мы должны задать по градуировочной кривой значение максимальной температуры на ~618°С больше, равное ~2718°С, а при использовании схемы нагрева, показанной на фиг.4б), - значение максимальной температуры на ~428°С больше, равное ~2528°С.

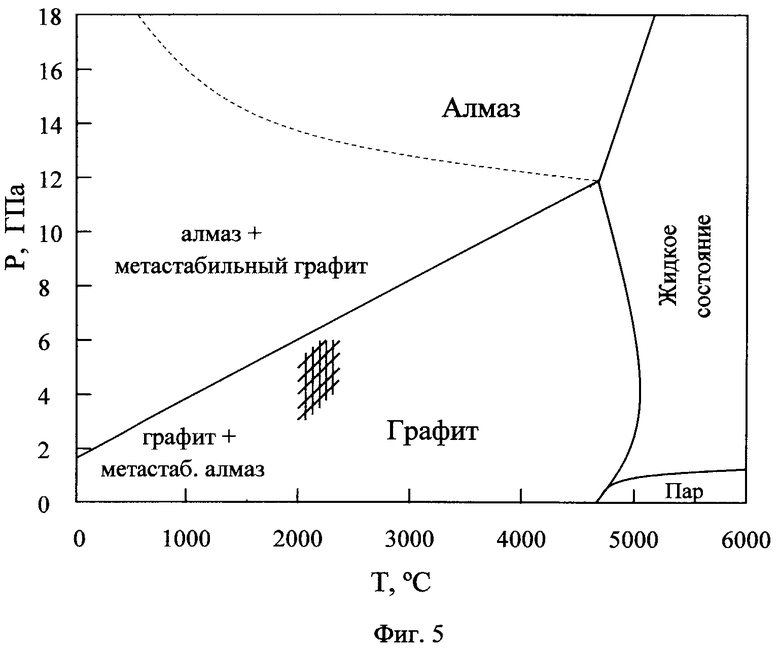

На фиг.5 представлена общепринятая (см., например, страницу Википедии http://en.wikipedia.org/wiki/Diamond) упрощенная фазовая диаграмма углерода, на которой для пояснения сущности изобретения заштрихована зона, предназначенная для обработки природных алмазов коричневого цвета по предлагаемому способу. Зона находится ниже линии равновесия графит-алмаз в области термодинамической стабильности графита и метастабильного существования алмаза.

Ниже приведены примеры применения настоящего изобретения. В примерах для термобарической обработки алмазов использовали аппарат высокого давления с профилированными матрицами и конструкцию реакционной ячейки, описанных выше и представленных на фиг.1. Обработку алмазов в примерах проводили при давлении ~4 ГПа. Внутренний объем реакционной ячейки составлял ~3,6 см3. Для этой ячейки при указанном давлении с использованием термопары Pt30%Rh-Pt6%Rh в сборке, представленной на фиг.2, предварительно в квазистационарном режиме измерений была получена зависимость температуры от мощности нагрева, представленная на фиг.3а), и по данным изменения температуры в ячейке при ступенчатом отключении мощности нагрева, фиг.3б), было определено значение постоянной времени релаксации температуры в ячейке τ, которое составило ~ 30,9 с. Нагрев ячейки осуществляли с помощью программируемого цифрового источника электрического питания: Digital DC Power Supply XDC 10-600, Xantrex Technology Inc., у которого собственное время нарастания (длительность фронта) импульса при ступенчатом изменении мощности составляло менее 100 миллисекунд.

Пример 1. Алмаз светло-коричневого цвета, относящийся к типу IIа, весом 3,08 каратов и имеющий обточку граней в форме «маркиза» с размерами 16,77×6,68×4,91 мм, помещали в реакционную ячейку камеры высокого давления (в соответствии со сборкой деталей, представленных на фиг.1). Затем в камере с помощью гидравлического пресса создавали давление ~ 4 ГПа и после этого осуществляли термическую обработку алмаза по схеме нагрева, представленной на фиг.4в), от программируемого источника мощности электрического питания со скоростью подъема температуры, равной 15°С/с, до максимальной температуры, равной по величине 2670°С и заданной по мощности нагрева в соответствии с кривой градуировки камеры по температуре, представленной на фиг.3а). После достижения заданного максимума температуры источник нагрева автоматически отключался. В этом процессе с учетом температурной релаксации в ячейке достигалась температура, равная ~2206°С (поскольку она меньше задаваемой на величину ΔТm=τVT=30,9×15≈464°С), а общее время нахождения кристалла алмаза в высокотемпературной зоне, при температурах выше температуры 2000°С, составило ~17 секунд. После разгрузки камеры алмаз извлекали из ячейки. В результате термобарической обработки алмаз превратился в неокрашенный почти бесцветный кристалл. На небольших участках поверхности кристалла образовались следы его графитизации.

Пример 2. Бриллиант светло-коричневого цвета, относящийся к типу IIа, весом 4,33 каратов и имеющий форму «маркиза» с размерами 18,17×8,32×5,01 мм, помещали в реакционную ячейку камеры высокого давления в соответствии со сборкой деталей, представленных на фиг.1. Затем в камере с помощью гидравлического пресса создавали давление ~4 ГПа и после этого осуществляли термическую обработку алмаза по схеме нагрева, представленной на фиг.4в), от программируемого источника мощности электрического питания со скоростью подъема температуры, равной 10°С/с, до максимальной температуры, равной по величине 2410°С и заданной по мощности нагрева. После достижения заданного максимума температуры источник нагрева автоматически отключался. В этом процессе с учетом температурной релаксации в ячейке достигалась температура, равная ~2101°С, а общее время нахождения кристалла алмаза в высокотемпературной зоне, при температурах выше температуры 2000°С, составило ~ 12 секунд. После разгрузки камеры алмаз извлекали из капсулы ячейки. В результате термобарической обработки бриллиант превратился в почти бесцветный кристалл цветовой группы Н по шкале, разработанной Геммологическим институтом Америки (GIA).

Пример 3. Два коричневого цвета алмаза, один, относящийся к типу IIа, весом 4,01 каратов и имеющий форму «груши» с размерами 13,57×8,58×5,63 мм, а другой, относящийся к типу IаАВ, весом 3,39 каратов и имеющий также форму «груши» с размерами 13,92×7,88×4,93 мм, помещали в одну реакционную ячейку и одновременно подвергали термической обработке по схеме нагрева, представленной на фиг.4в), при давлении 4,2 ГПа. От программируемого источника мощности электрического питания задавалась скорость подъема температуры, равная 15°С/с, и максимальное значение температуры по калибровочной кривой, равное 2570°С. После достижения заданного максимума температуры источник питания автоматически отключался. В этом процессе с учетом температурной релаксации в ячейке достигалась температура, равная ~2106°С, а общее время нахождения кристаллов алмаза в высокотемпературной зоне, при температурах выше температуры 2000°С, составило ~9 секунд. После разгрузки камеры алмазы извлекали из капсулы реакционной ячейки. В результате термической обработки один кристалл алмаза превратился в почти бесцветный, а другой приобрел яркий зелено-желтый цвет.

В некоторых случаях в результате применения предлагаемого способа термической обработки алмазов кристаллы алмаза темно-коричневого цвета, относящиеся к типу IIа, приобретали розовый цвет. А большинство алмазов с коричневыми оттенками цвета, относящихся по физической классификации к типам IаА или IаАВ, приобретали после обработки желтый, желто-зеленый или зеленый цвета. Предлагаемое изобретение позволяет проводить высокотемпературную термическую обработку алмазов в камерах высокого давления большого объема с размещением в реакционной ячейке нескольких образцов или одного крупного кристалла алмаза весом до 20 каратов.

Учет температурной релаксации при быстром нагреве и быстром охлаждении ячейки позволяет формировать короткие по времени импульсы нагрева алмаза в высокотемпературной зоне, где происходит изменение коричневого цвета кристаллов, и избегать при этом графитизации алмаза в области метастабильного состояния алмаза на фазовой диаграмме углерода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛУЧШЕНИЯ ЦВЕТА АЛМАЗА ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ И ВЫСОКОМ ДАВЛЕНИИ (ВАРИАНТЫ) | 2001 |

|

RU2293602C2 |

| СПОСОБ ИЗМЕНЕНИЯ ЦВЕТА АЛМАЗА ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ И ВЫСОКОМ ДАВЛЕНИИ | 2001 |

|

RU2293601C2 |

| СПОСОБ ОБРАБОТКИ ОКРАШЕННЫХ АЛМАЗОВ И БРИЛЛИАНТОВ ДЛЯ ОБЕСЦВЕЧИВАНИЯ И СНЯТИЯ НАПРЯЖЕНИЙ | 2004 |

|

RU2281350C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОВ ФАНТАЗИЙНОГО ЖЕЛТОГО И ЧЕРНОГО ЦВЕТА | 2010 |

|

RU2434977C1 |

| СПОСОБ ИЗМЕНЕНИЯ ЦВЕТА АЛМАЗА ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ И ВЫСОКОМ ДАВЛЕНИИ | 2001 |

|

RU2293603C2 |

| СПОСОБ СИНТЕЗА МОНОКРИСТАЛЛОВ АЛМАЗА НА ЗАТРАВКЕ | 1989 |

|

SU1788700A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦВЕТНЫХ АЛМАЗОВ В УСЛОВИЯХ ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2000 |

|

RU2252066C2 |

| Реакционная ячейка многопуансонного аппарата высокого давления и температуры для обработки алмаза | 2019 |

|

RU2705962C1 |

| СПОСОБ ОКРАШИВАНИЯ НЕКОНДИЦИОННЫХ АЛМАЗОВ В ЧЕРНЫЙ ЦВЕТ | 2001 |

|

RU2178814C1 |

| ПОЛУЧЕНИЕ АЛМАЗОВ ПОД ВОЗДЕЙСТВИЕМ ВЫСОКОГО ДАВЛЕНИЯ И ВЫСОКОЙ ТЕМПЕРАТУРЫ | 2001 |

|

RU2279908C2 |

Изобретение относится к способам, используемым при работе с повышенным давлением и вызывающим физическую модификацию веществ. Способ термической обработки алмазов коричневого цвета в камере высокого давления включает размещение алмаза в реакционной ячейке в среде, передающей давление, подъем давления в камере с последующим нагревом реакционной ячейки и ее охлаждением, при этом термическую обработку проводят при давлении в камере 3-6 ГПа, а нагрев реакционной ячейки с алмазом осуществляют при скорости подъема температуры 10-50°С/с до температуры в диапазоне 2000-2350°С путем пропускания электрического тока через нагреватель в ячейке от программируемого источника мощности электропитания с учетом релаксации температуры в ячейке в процессе нагрева, причем для указанного учета предварительно определяют постоянную времени релаксации температуры в ячейке. После подъема температуры осуществляют охлаждение ячейки путем отключения мощности нагрева, формируя короткий по времени импульс нагрева алмаза в зоне температур выше 2000°С с суммарным временем нахождения алмаза в этой зоне менее 30 секунд. Учет релаксации температуры в ячейке для скорости подъема температуры VT из диапазона 10-50°С/с и для предварительно определенного значения постоянной времени релаксации температуры в ячейке τ осуществляют заданием в программируемом источнике питания значения максимальной температуры нагрева на величину τVT выше значения максимальной температуры термической обработки из диапазона 2000-2350°С. Изобретение обеспечивает изменение цвета низкосортных природных алмазов коричневого цвета без их заметной графитизации и получение алмазов высокого ювелирного качества. 1 з.п. ф-лы, 5 ил., 3 пр.

1. Способ термической обработки алмазов коричневого цвета в камере высокого давления, включающий размещение алмаза в реакционной ячейке в среде, передающей давление, подъем давления в камере с последующим нагревом реакционной ячейки и ее охлаждением, отличающийся тем, что термическую обработку проводят при давлении в камере 3-6 ГПа, а нагрев реакционной ячейки с алмазом осуществляют при скорости подъема температуры 10-50°С/с до температуры в диапазоне 2000-2350°С путем пропускания электрического тока через нагреватель в ячейке от программируемого источника мощности электропитания с учетом релаксации температуры в ячейке в процессе нагрева, причем для указанного учета предварительно определяют постоянную времени релаксации температуры в ячейке, и последующим за подъемом температуры охлаждением ячейки путем отключения мощности нагрева, формируя короткий по времени импульс нагрева алмаза в зоне температур выше 2000°С с суммарным временем нахождения алмаза в этой зоне менее 30 с.

2. Способ по п.1, отличающийся тем, что учет релаксации температуры в ячейке для скорости подъема температуры VТ из диапазона 10-50°С/с и для предварительно определенного значения постоянной времени релаксации температуры в ячейке τ осуществляют заданием в программируемом источнике питания значения максимальной температуры нагрева на величину τVT выше значения максимальной температуры термической обработки из диапазона 2000-2350°С.

| US 2004146451 A1, 29.07.2004 | |||

| СПОСОБ ОБРАБОТКИ ОКРАШЕННЫХ АЛМАЗОВ И БРИЛЛИАНТОВ ДЛЯ ОБЕСЦВЕЧИВАНИЯ И СНЯТИЯ НАПРЯЖЕНИЙ | 2004 |

|

RU2281350C2 |

| СПОСОБ ИЗМЕНЕНИЯ ЦВЕТА АЛМАЗА ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ И ВЫСОКОМ ДАВЛЕНИИ | 2001 |

|

RU2293603C2 |

| СПОСОБ ИЗМЕНЕНИЯ ЦВЕТА АЛМАЗА ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ И ВЫСОКОМ ДАВЛЕНИИ | 2001 |

|

RU2293601C2 |

Авторы

Даты

2013-01-10—Публикация

2011-05-24—Подача