Изобретение относится к нефтегазодобывающей промышленности, а именно кус- тройствам для разобщения полостей в скважине, устанавливаемым в обсадной колонне при выполнении различных технологических операций в нефтяных и газовых скважинах, в частности в паронагнетатель- ных скважинах.

Известен гидромеханический пакер включающий ствол и упорную втулку, выполненные с каналами, уплотнительный элемент, гидроцилиндр с плунжером, связанным с плашками, упорное кольцо и возвратную пружину, поршень с размещенной над ним пружиной, расположенной под плунжером. Пакер спускают на колонне труб до заданной глубины. Затем в колонну труб нагнетают буровой раствор, давление которого передается в гидроцилиндр и выдвигает плашки до соприкосновения с обсадной колонной, после чего производят пакеровку весом колонны НКТ.

Основным недостатком известного пакера является низкая надежность работы, обусловленная наличием промежуточных дополнительных деталей между поршнем и якорем, а также тем, что пакеровка уплотни- тельного элемента производится весом НКТ. В этом случае при закачке теплоносителя создается повышенное давление на нижнюю часть пакера, компенсируя тем самым вес колонны НКТ, в результате чего при достаточно больших перепадах может произойти распакеровка, т.е. известный пакер имеет ограниченную область применения и при термических методах разработки немо жет быть использован.

Наиболее близким к предлагаемому является гидромеханический пакер, содержащий ствол с головкой, установленный на ствол уплотнительный элемент с ограничительной и упорной шайбами, гидроцилиндр

с поршнем, уплотняющий конус, якорный узел, состоящий из верхнего и нижнего конусов с размещенной между ними плашкой, и разрезной стопор, Причем уплотняющий

конус размещен с возможностью взаимодействий его конической части с уплотнительным элементом, имеет в нижней части выступ для взаимодействия с опорной шайбой, а в верхней части снабжен размещённым между стволом и уплотнительным элементом хвостовиком и связанной с ним срезным элементом втулкой, взаимодействующей с разрезным стопором и нижним Концом якорного узла. Пакер спускают на

требуемую глубину, в насосно-компрессор- ные трубы бросают шар, перекрывают внутреннюю полость пакера клапаном и нагнетанием жидкости создают в лифтовых трубах давление, позволяющее создать на

поршне давление, обеспечивающее перемещение конуса в крайнее верхнее положение. При этом конус сжимает по толщине уплотнение, тем самым уплотняй зазор между пакером и обсадной колонной. При дальнейшем перемещении поршень давит на нижний конус, который, перемещаясь в на- правлении к верхнему конусу, вводит плашки в соприкосновение с внутренней поверхностью обсадной колонны - пакер

запакеровывается.

Основным недостатком известного пакера является низкая надежность работы пакера, обусловленная тем, что уплотнение располагается не на корпусе пакера, а на

промежуточных деталях, расположенных между корпусом и уплотнением, имеющих возможность перемещения одна относительно другой. Такая конструкция способствует прохождению среды из призабойной

зоны в межтрубное пространство через зазоры между деталями. Другим недостатком известного пакера является низкая вероятisaen рэспсгеровкн при с%.агном движении поршня в случае работы в паронагнета- тельных пескопроявляющих скважинах, в частности при пароцикличееких методах добычи, когда цикл нагнетание - добыча мно- гэ ргтно повторяется. П рг ткость распакеровки в этом случае низка в результате того, что все полости пакера, в том числе и рабочие, забиваются пластовым песком, что способствует заклиниванию деталей в промежуточном положении. Низкая надежность известного пакера обусловлена также сложи остью его конструкции, наличием дополнительных промежуточных деталей между поршнем и якорем, что, кроме того, снижает технологичность изготовления.

Цель изобретения -устранениеэтих недостатков, повышение надежности и упрощение конструкции пакера.

Поставленная цель достигается тем, что в пакере, включающем полый ствол с наружным выступом и внутренним выступом под бросовый запорный элемент, связанный со стволом резьбовым соединением корпус с конической наружной поверхностью, втул- ху, размещенную на стволе под корпусом, уплотнительный элемент с опорными верхней и нижней шайбами, концентричко установленные относительно ствола, цилиндра с поршнем, образующие со стволом кольцевую полость, гидравлически связанную с полостью ствола, якорь, установленный на конической поверхности корпуса и стопор с зубчатой внутренней поверхностью для взаимодействия с наружной поверхностью втулки, пакер снабжен упором, жестко связанным с корпусом и установленным с возможностью взаимодействия с наружным выступом ствола при вращении корпуса, винтом жестко связанным с поршнем и пружиной, причем якорь и стопор снабжены хвостовиками, жестко связанными с поршнем, а ствол имеет на наружной поверхности продольный паз, в котором размещен свободный конец винта, при этом корпус выполнен с наружным выступом в верхней части, уплотнительный элемент размещен на конической поверхности корпуса и взаимодействует с якорем, втулка выполнена с канавками под зубчатую поверхность стопора, а пружина установлена на корпусе между его наружным выступом и верхней шайбой уплотнительного элемента.

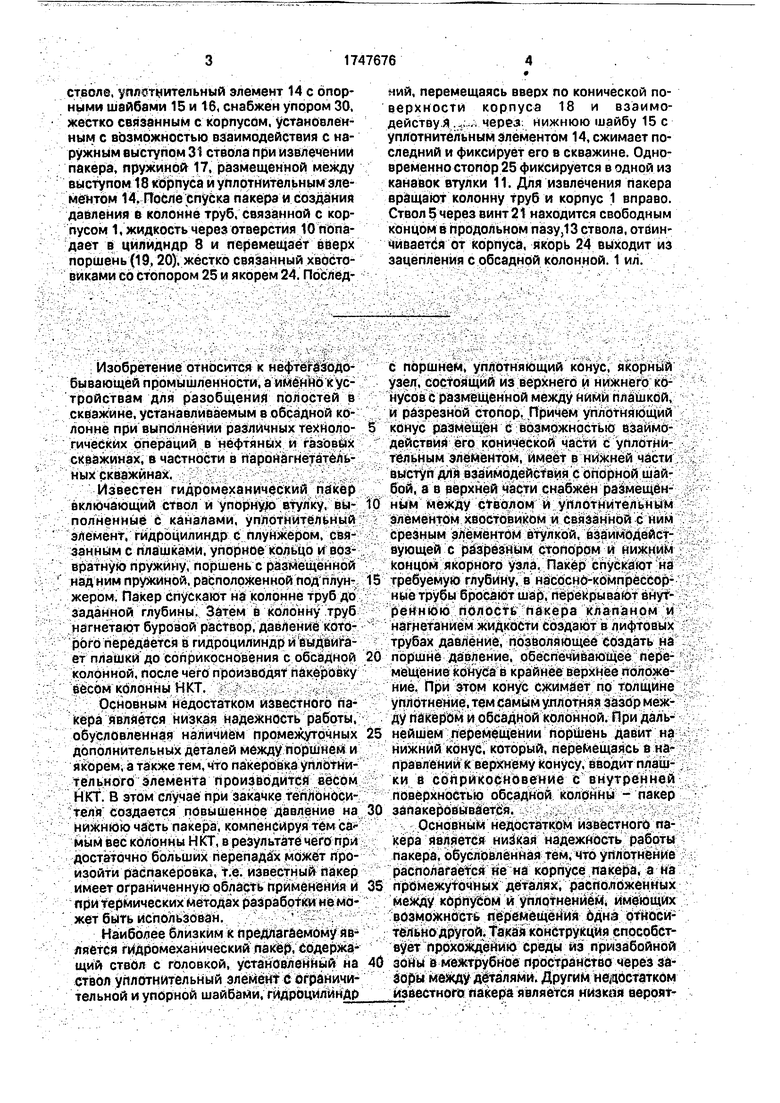

На чертеже представлен пакер в рабочем положении, продольный разрез.

Гидромеханический пакер состоит из корпуса 1, имеющего в верхней части средства крепления к колонне насосно-компрес- сорных труб (НКТ) 2. Часть корпуса 1

выполнена в форме обращенного вниз меньшим основанием усеченного конуса 3.

5 Корпус 1 на внутренней поверхности имеет левую резьбу 4, по которой подвижно соединен со стволом 5. На стволе 5 с помощью контргайки 6 неподвижно закреплена цилиндрическая втулка 7, которая образует кольцевую полость 8. В нижней части ствола

0 5 на внутренней поверхности имеется фигурный выступ 9, который выполняет роль седла. Кроме того, ствол 5 имеет средства крепления к внутрискважинному оборудованию (не показаны). Кольцевая полость 8

5 соединена с внутренней полостью ствола 5 с помощью отверстия 10. На наружной поверхности ствола 5 в верхней его части неподвижно с помощью сварки закреплена стопорная втулка 11, на наружной поверхности которой выполнены кольцевые канавки 12 треугольного профиля. Причем в продольном сечении сторона канавки, обращенная своей поверхностью вверх, перпендикулярна вертикальной оси пакера. В

5 средней части ствола 5 на наружной его поверхности выполнен продольный паз 13. На конической поверхности 3 корпуса 1 расположен уплотнительный элемент 14, взаимодействующий нижней торцовой

0 поверхностью с опорной шайбой 15, а верхней торцовой поверхностью - с верхней шайбой 16, подпружиненной пружиной 17, которая упирается другим концбм в выступ 18 на корпусе 1.

5 В кольцевой полости 8установлен с возможностью перемещения поршень, состоящий из двух цилиндрических деталей 19 и 20, соединенных между собой винтом 21, и уплотнительных колец 22 и 23. Поршень

0 расположен в кольцевой полости 8 так, что выступающая за пределы поршня часть винта 21 находится в пазу 13. Верхние части деталей 19 и 20 выполнены в виде разрезных втулок соответственно 24 и 25 (типа

5 цанги) и представляют собой якорь 24 и стопор 25. При этом верхняя часть разрезного конца якоря взаимодействует с опорной шайбой 15 и имеет участок 26 с зубчатой поверхностью, контактирующей в рабочем

0 положении с обсадной колонной 27, и участок 28, находящийся на внутренней поверхности и взаимодействующий с конической поверхностью 3, а стопор 25 имеет с внутренней стороны ступенчатый выступ 29. На

5 нижнем конце корпуса 1 со стороны внутренней поверхности закреплен упор 30, а верхний конец ствола имеет выступ 31. Упор 30 и выступ 31 служат для предотвращения полного разъединения корпуса 1 со стволом

0 5 при их перемещении один относительно

другого.

Пакер работает следующим образом.

На колонне НКТ пакер спускают до места его установки в обсадной колонне 27, после чего перекрывают внутреннюю полость НКТ в месте фигурного выступа 9 ство- ла 5 одним из известных способов (например пробкой, спускаемой сверху на тросе) и подают жидкость по колонне НКТ, Жидкость через отверстие 10 попадает в гидроцилиндр 8 и перемещает вверх поршень, состоящий из деталей 19 и 20. При этом якорь 24, являющийся верхней частью детали 19 перемещаясь вверх, контактирует своей внутренней конической поверхностью с конической поверхностью 28 и получает при этом радиальное перемещение якорь 24, перемещаясь до тех пор, пока зубцы 26 не войдут в зацепление с обсадной колонной 27, фиксируя тем самым пакер. Одновременно с этим якорь 24 через опорную шайбу 15 перемещает по конической поверхности 3 уплотнительный элемент 14, который за счет полученного при перемещении увеличения своего внутреннего диамет- ра и торцового сжатия якорем 24 и пружиной 14 получает радиальное перемещение к стенке обсадной колонны 27. Пружина 17 также является компенсатором погрешностей изготовления деталей и их сборки, а также для создания постоянного торцового давления на уплотнительный элемент 14. Одновременно с якорем 24 вдоль оси перемещается стопор 25, который является верхней частью детали 20, входящий в поршень, и который своим выступом 29, перемещаясь вдоль стопорной втулки 11, фиксируется в одной из кольцевых канавок 11, препятствуя тем самым самопроизвольному перемещению якоря 24 вниз после прекращения подачи жидкости в гидроцилиндр 8.

После установки пакера, которую можно определить по индикатору веса, вынимают пробку из внутренней полости.

Для извлечения пакера из скважины вращают колонну НКТ, а с ней и корпус 1 вправо, ствол 5 через винт 21, находящийся в продольном пазу 13, и якорь 24 зафиксирован на обсадной колонне 27 от проворота. В результате вращения корпус 1 получает осевое перемещение вверх за счет резьбы 4, давая возможность якорю 24 перемещаться к продольной оси пакера. Якорь 24 выходит из зацепления с обсадной колонной 27, после чего пакер извлекается на поверхность.

Для предотвращения полного разъединения корпуса 1 и ствола 5 в осевом направлении на нижней части корпуса 1, на его внутренней поверхности, установлен упор 30, а на верхнем конце ствола 5 установлен упор 31, которые в этом случае взаимодействуют между собой торцовыми поверхностями.

Применение предлагаемого пакера позволяет снизить в два раза расходы на капремонт скважины за счет повышения надежности пакера и снизить на 40% его

себестоимость за счет упрощения конструкции.

Формула изобретения Пакер, включающий полый ствол с наружным выступом и внутренним выступом

под бросовый запорный элемент, связанный со стволом резьбовым соединением корпус с конической наружной поверхностью, втулку, размещенную на стволе под корпусом, уплотнительный элемент с опорными верхней и нижней шайбами, концент- рично установленные относительно ствола цилиндр с поршнем, образующие со, стволом кольцевую полость, гидравлически связанную с полостью ствола, якорь,

установленный на конической поверхности корпуса, и стопор с зубчатой внутренней поверхностью для взаимодействия наружной поверхности втулки, отличающий- с я тем, что, с целью упрощения конструкции

и повышения надежности работы за счет герметичного разобщения ствола скважины, пакер снабжен упором, жестко связанным с корпусом и установленным с возможностью взаимодействия с наружным

выступом ствола при вращении корпуса, винтом, жестко связанным с поршнем и пружиной, причем якорь и стопор снабжены хвостовиками, жестко связанными с поршнем, а ствол имеет на наружной поверхности продольный паз, в котором размещен свободный конец винта, при этом корпус выполнен с наружным выступом в верхней части, уплотнительный элемент размещен на конической поверхности корпуса и взаимодействует с якорем, втулка выполнена с канавками под зубчатую поверхность стопора, а пружина установлена на корпусе между его наружным выступом и верхней шайбой уплотнительного элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пакерное устройство | 1990 |

|

SU1788208A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТОВ В СКВАЖИНЕ | 2010 |

|

RU2421600C1 |

| РАЗБУРИВАЕМЫЙ МЕХАНИЧЕСКИЙ ПАКЕР | 2003 |

|

RU2236556C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТОВ В СКВАЖИНЕ | 2010 |

|

RU2431734C1 |

| Гидромеханический пакер | 1983 |

|

SU1148971A1 |

| ДВУСТВОЛЬНЫЙ ПАКЕР С ПРОХОДОМ КАБЕЛЯ | 2015 |

|

RU2592925C1 |

| УСТРОЙСТВО ДЛЯ ПОДВЕСКИ ПОТАЙНОЙ КОЛОННЫ | 2003 |

|

RU2265118C2 |

| ПАКЕР ТЕХНОЛОГИЧЕСКИЙ | 2011 |

|

RU2473781C1 |

| ПАКЕР ГИДРАВЛИЧЕСКИЙ | 2008 |

|

RU2366798C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ПАКЕР | 2003 |

|

RU2235850C1 |

Изобретение относится к нефтегазодобывающей промышленности, в частности разобщения полостей в скважине. Цель изобретения - упрощение конструкции и повышение надежности работы за счет герметичного разобщения ствола скважины. Для этого пакер, включающий полый ствол 5 с наружным 31 и внутренним 9 выступами, связанный со стволом резьбовым соединением 4 корпус 1 с конической наружной поверхностью 3, втулку 11, размещенную на

| Гидромеханический пакер | 1974 |

|

SU587237A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Гидромеханический пакер | 1983 |

|

SU1148971A1 |

| кл, Е21 В 33/12,1985. | |||

Авторы

Даты

1992-07-15—Публикация

1990-06-25—Подача