Предлагаемое изобретение относится к области неразрушающего ультразвукового контроля изделий, например, цилиндрической формы, представляющий собой трубу из металла или стеклопластика, заполненную полимерным материалом с каналом внутри, и может быть использовано в том числе для зарядов твердого ракетного топлива.

Известны способы ультразвукового контроля, основанные на теневом прозвучивании изделий ультразвуковыми колебаниями:

- Матаушек И. Ультразвуковая техника. - М.: Металлургия, 1962, с.357-369.

- Бергман Л. Ультразвук. - М.: ПИЛ, 1957, с.432-444.

- Шрейбер Д. Ультразвуковая дефектоскопия. - М.: Металлургия, 1965, с.79-122.

В соответствии с данными способами приемный и излучающий преобразователи, активные элементы в которых выполнены из пьезоэлектрических или магнитострикционных материалов, размещают взаимно противоположно по разные стороны контролируемого изделия и при перемещении преобразователей или изделия относительно друг друга сканируют поверхность изделия при его контроле.

Для обеспечения акустических контактов ультразвуковых преобразователей с поверхностью контролируемого изделия используют, как правило, разнообразные жидкости, например воду, глицерин, трансформаторное масло, водный раствор карбоксиметилцеллюлозы и др. в виде тонких слоев контактной жидкости. В ряде случаев контроль проводится при погружении контролируемого изделия в специальные емкости, заполненные иммерсионной жидкостью. Обеспечение акустического контакта ультразвуковых преобразователей с помощью описанных выше способов представляет определенные трудности. А при контроле, например, зарядов твердого ракетного топлива введение механических приспособлений с ультразвуковым преобразователем в канал изделия представляет определенную опасность в связи с возможностью загорания топлива. Погружение ультразвуковых преобразователей и зарядов в жидкость, с одной стороны, усложняет и удорожает процесс контроля в связи с необходимостью разработки, изготовления и установки специального дорогостоящего оборудования, а с другой стороны, возможность погружения зарядов в жидкость зависит от степени воздействия ее на физико-механические характеристики топлива.

Известен также способ ультразвукового контроля (Заклюковский В.И., Карцев Г.Т. Применение пьезоэлектрических преобразователей для бесконтактного ультразвукового контроля изделий / Дефектоскопия, 1978, №3, с.28-33). Сущность данного способа заключается в том, что ввод ультразвуковых колебаний в контролируемое изделие излучающим преобразователем и прием ультразвуковых колебаний, прошедших свод изделия, приемным преобразователем осуществляется в воздушной среде. Данный способ позволяет контролировать изделия цилиндрической и конической формы с внутренним каналом, в том числе заряды твердого ракетного топлива.

Существенная особенность данного способа заключается в том, что при переходе границы воздух - изделие значительная часть энергии ультразвуковых колебаний отражается и только малая ее часть проходит через эту границу. Это обстоятельство хорошо иллюстрирует известная зависимость коэффициента отражения на границе двух сред от волновых сопротивлений этих сред:

,

,

где R - коэффициент отражения на границе двух сред;

ρ1 - плотность материала первой среды;

c1- скорость распространения ультразвуковых колебаний в материале первой среды;

ρ2 - плотность материала второй среды;

c2 - скорость распространения ультразвуковых колебаний в материале второй среды.

Действительно, с учетом того, что волновое сопротивление воздушной среды значительно меньше волнового сопротивления твердой среды, имеет место отражение значительной части энергии ультразвуковых колебаний на границе этих сред. Это обстоятельство накладывает определенные ограничения в отношении практической реализации данного способа. Так, если при контроле изделий с каналом, диаметр которого превышает длину преобразователя, возможности оптимальной установки (перпендикулярно поверхности канала) преобразователя имеются, то при каналах, диаметр которых меньше или соизмеримы с длиной преобразователя для обеспечения возможности бесконтактного контроля, приходится использовать схему контроля по взятому за прототип способу ультразвукового контроля (патент на изобретение №2295124),отличительной особенностью которого является ввод в канал и ориентирование вдоль оси канала ультразвукового преобразователя, трубы и пластины.

Недостаток данного способа заключается в том, что при диаметрах каналов, соизмеримых с диаметром преобразователя, ввод в канал устройства с преобразователем, трубой и пластинкой становится весьма проблематичным, а в ряде случаев вообще невозможным. Другой недостаток состоит в том, что если наполнитель представляет собой горючий полимерный материал с большой чувствительностью к механическим воздействиям, то введение в канал изделия и перемещение механического преобразователя с трубой и пластинкой крайне опасно. Поэтому несмотря на принципиальную возможность контроля таким образом изделий с малыми каналами, применять разработанных на предприятии унифицированных преобразователей диаметром 30-40 мм возможно лишь для изделий с каналами больше 50 мм, а для изделий меньше 50 мм необходимо в каждом конкретном случае разрабатывать конкретные преобразователи для каждого изделия, что существенно усложняет процесс контроля и приводит к уменьшению отношения сигнал/шум аппаратуры по отношению с унифицированными преобразователями.

Практический опыт бесконтактного ультразвукового контроля изделий на предприятиях отрасли показал, что процент изделий, внутренний диаметр которых соизмерим с размерами ультразвуковых преобразователей, достаточно высок. Чтобы обеспечить возможность выявления дефектов в изделиях, когда применение ультразвуковых методов невозможно, привлекают для решения данной проблемы другие методы и средства, такие, например, как разрушающий контроль с использованием бетатронов и радиоактивных материалов, что, с одной стороны, значительно усложняет и удорожает процесс контроля изделий, а с другой стороны, все же не дает полной информации, особенно в отношении сплошности скрепления изделий, такой, какую обычно дает ультразвуковой контроль.

Технической задачей предлагаемого изобретения является обеспечение возможности, качества, надежности и безопасности ультразвукового контроля изделий, контроль которых известными способами был затруднителен или невозможен, путем создания условий для увеличения эффективности контроля, в частности повышения отношения сигнал/шум аппаратуры и исключения условий для загорания полимерного материала при проведении ультразвукового контроля таких изделий.

Технический результат достигается тем, что предлагается способ ультразвукового контроля, включающий ввод излучающим преобразователем ультразвуковых колебаний в изделие, прозвучивание свода изделия импульсами ультразвуковых колебаний и прием прошедших свод изделия ультразвуковых колебаний в воздушной среде приемным преобразователем, отличающийся тем, что излучающий и приемный ультразвуковые преобразователи устанавливают снаружи изделия: соответственно один со стороны корпуса, другой со стороны одного из торцов изделия, а со стороны другого торца вводят в канал изделия стержень, изготовленный из материала с малой электропроводностью, например из дерева, плоскость торца которого при установке приемного преобразователя у торца изделия с меньшим диаметром канала скошена по отношению к оси изделия под углом

α=45-β/4,

где α - угол между плоскостью торца и осью изделия;

β - угол между двумя диаметрально противоположными образующими поверхности канала изделия;

при установке приемного преобразователя у торца изделия с большим диаметром канала под углом

α=45+β/4,

где α - угол между плоскостью торца и осью изделия;

β - угол между двумя диаметрально противоположными образующими поверхности канала изделия;

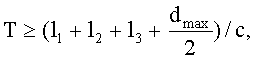

ориентируют торец стержня скошенной плоскостью взаимно противоположно излучающему преобразователю и перемещают его синхронно с перемещением излучающего преобразователя, а оценку качества изделия осуществляют по изменению величины сигнала на экране прибора при условии соответствия длительности развертки соотношению:

,

,

где Т - длительность развертки;

l1 - длина изделия;

l2 - расстояние от излучающего преобразователя до изделия;

l3 - расстояние от приемного преобразователя до изделия;

dmax- максимальный диаметр канала изделия;

с - скорость распространения ультразвуковых колебаний в воздухе.

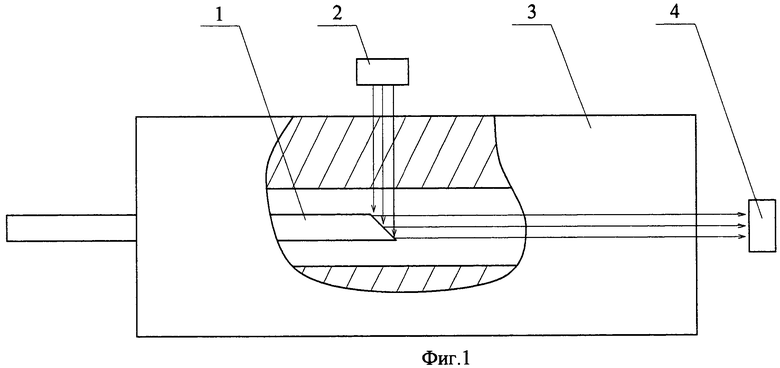

Сущность способа поясняется представленной на фиг.1 схемой ультразвукового контроля, на которой схематично представлены стержень (1) со скошенным торцом, излучающий преобразователь (2), изделие (3) и приемный преобразователь (4). В соответствие с этой схемой предлагаемый способ реализуется следующим образом:

1. Устанавливают излучающий преобразователь 2 снаружи изделия 3 со стороны корпуса.

2. Устанавливают приемный преобразователь 4 снаружи изделия со стороны одного из торцов изделия.

3. Со стороны другого торца изделия вводят в канал изделия деревянный стержень 1 диаметром на 5-10 мм меньшим минимального диаметра канала, торцевая плоскость которого при установке приемного преобразователя у торца изделия с меньшим диаметром канала скошена по отношению к оси изделия под углом

α=45-β/4,

где α - угол наклона торцевой плоскости к оси изделия;

β - угол между двумя диаметрально противоположными образующими поверхности канала изделия,

а при установке приемного преобразователя у торца изделия с большим диаметром канала под углом

α=45+β/4,

где α - угол наклона торцевой плоскости к оси изделия;

β - угол между двумя диаметрально противоположными образующими поверхности канала изделия.

Для цилиндрических каналов α=45° независимо от торца изделия.

4. Ориентируют излучающий преобразователь и торцевую плоскость стержня противоположно друг другу.

5. Включают ультразвуковой дефектоскоп, вводят ультразвуковые колебания в свод изделия, прозвучивают свод, направляют ультразвуковые колебания в сторону приемного преобразователя.

6. Устанавливают развертку на экране прибора в соответствии с

,

,

где Т - длительность развертки;

l1 - длина изделия;

l2 - расстояние от излучающего преобразователя до изделия;

l3 - расстояние от приемного преобразователя до изделия;

dmax - максимальный диаметр канала изделия;

с - скорость распространения ультразвуковых колебаний в воздухе.

7. Настраивают ультразвуковой дефектоскоп с помощью эталона или имитатора дефектов.

8. Проводят контроль изделия путем взаимного перемещения излучающего преобразователя с деревянным стержнем и изделия вместе с приемным преобразователем относительно друг друга.

Предложенный способ с положительными результатами апробирован в лаборатории и в условиях опытного производства. Способ позволяет значительно расширить область применения ультразвукового контроля, повысить качество, надежность и безопасность контроля. В результате проведенных экспериментов подтверждена эффективность предложенного способа как в отношении основных параметров контроля (чувствительность, производительность, отношение сигнал/шум аппаратуры и др.), так и в отношении безопасности контроля. При контроле натурных изделий в условиях опытного производства всегда имели место четкая регистрация ультразвуковых колебаний, стабильные форма и уровень сигнала, адекватность реакции на искусственные дефекты типа расслоений, хорошая чувствительность.

Полученные положительные результаты позволяют сделать вывод о эффективности применения предложенного способа для бесконтактного контроля изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 2008 |

|

RU2377555C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 2012 |

|

RU2504764C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 2009 |

|

RU2408008C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2005 |

|

RU2295124C1 |

| Способ ультразвукового контроля изделия | 2015 |

|

RU2619833C1 |

| СПОСОБ ТЕНЕВОГО ПРОЗВУЧИВАНИЯ СВОДА ИЗДЕЛИЯ ИМПУЛЬСАМИ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2007 |

|

RU2359262C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 2008 |

|

RU2367940C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2351925C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ГОЛОВКИ РЕЛЬСОВ | 2001 |

|

RU2184374C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ГОЛОВКИ РЕЛЬСОВ | 2001 |

|

RU2184960C1 |

Использование: для ультразвукового контроля изделия. Сущность: заключается в том, что осуществляют ввод излучающим преобразователем ультразвуковых колебаний в изделие, прозвучивание свода изделия импульсами ультразвуковых колебаний и прием прошедших свод изделия ультразвуковых колебаний в воздушной среде приемным преобразователем, отличающийся тем, что излучающий и приемный ультразвуковые преобразователи устанавливают снаружи изделия: соответственно один со стороны корпуса, другой со стороны одного из торцов изделия, а со стороны другого торца вводят в канал изделия стержень, изготовленный из материала с малой электропроводностью, например из дерева, плоскость торца которого при установке приемного преобразователя у торца изделия с меньшим диаметром канала скошена по отношению к оси изделия под определенным углом, ориентируют торец стержня скошенной плоскостью взаимно противоположно излучающему преобразователю и перемещают его синхронно с перемещением излучающего преобразователя, а оценку качества изделия осуществляют по изменению величины сигнала на экране прибора при условии соответствия длительности развертки заданному соотношению. Технический результат: обеспечение возможности качественного, надежного и безопасного ультразвукового контроля изделий. 1 ил.

Способ ультразвукового контроля изделия, включающий ввод излучающим преобразователем ультразвуковых колебаний в изделие, прозвучивание свода изделия импульсами ультразвуковых колебаний и прием прошедших свод изделия ультразвуковых колебаний в воздушной среде приемным преобразователем, отличающийся тем, что излучающий и приемный ультразвуковые преобразователи устанавливают снаружи изделия, соответственно один со стороны корпуса, другой со стороны одного из торцов изделия, а со стороны другого торца вводят в канал изделия стержень, изготовленный из материала с малой электропроводностью, например из дерева, плоскость торца которого при установке приемного преобразователя у торца изделия с меньшим диаметром канала скошена по отношению к оси изделия под углом

α=45°-β/4,

где α - угол между плоскостью торца и осью изделия;

β - угол между двумя диаметрально противоположными образующими поверхности канала изделия,

а при установке приемного преобразователя у торца изделия с большим диаметром канала под углом

α=45°+β/4,

где α - угол между плоскостью торца и осью изделия;

β - угол между двумя диаметрально противоположными образующими поверхности канала изделия,

ориентируют торец стержня скошенной плоскостью взаимно противоположно излучающему преобразователю и перемещают его синхронно с перемещением излучающего преобразователя, а оценку качества изделия осуществляют по изменению величины сигнала на экране прибора при условии соответствия длительности развертки соотношению

где Т - длительность развертки;

l1 - длина изделия;

l2 - расстояние от излучающего преобразователя до изделия;

l3 - расстояние от приемного преобразователя до изделия;

dmax - максимальный диаметр канала изделия;

с - скорость распространения ультразвуковых колебаний в воздухе.

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2005 |

|

RU2295124C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 2009 |

|

RU2408008C1 |

| Способ ультразвукового контроля качества соединений многослойных труб | 1986 |

|

SU1350605A1 |

| Способ ультразвуковой дефектоскопии биметаллических труб | 1977 |

|

SU634197A1 |

| JP 61198056 A, 02.09.1986 | |||

| Секансный функциональный преобразователь | 1975 |

|

SU571817A1 |

| JP 60181650 A, 17.09.1985 | |||

| US 5063780 A, 12.11.1991. | |||

Авторы

Даты

2013-01-10—Публикация

2011-09-02—Подача